Otomotiv Şasi Parçaları İçin Neden Dövme İşlemi Önemlidir

Otomotiv Şasi Parçaları İçin Neden Dövme İşlemi Önemlidir

Özet

Otomotiv şasi parçalarının dövme işlemi, metali aşırı basınç altında şekillendirerek olağanüstü güçlü ve güvenilir bileşenler oluşturmak için kullanılan bir üretim sürecidir. Bu yöntem, kastırmalar, akslar ve direksiyon mafsalları gibi kritik parçaların üretiminde hayati öneme sahiptir ve döküm veya tornalama gibi diğer üretim tekniklerine kıyasla üstün araç güvenliği, dayanıklılığı ve performansı sağlar.

Otomotiv Şasi Bütünlüğü İçin Dövmenin Kritik Rolü

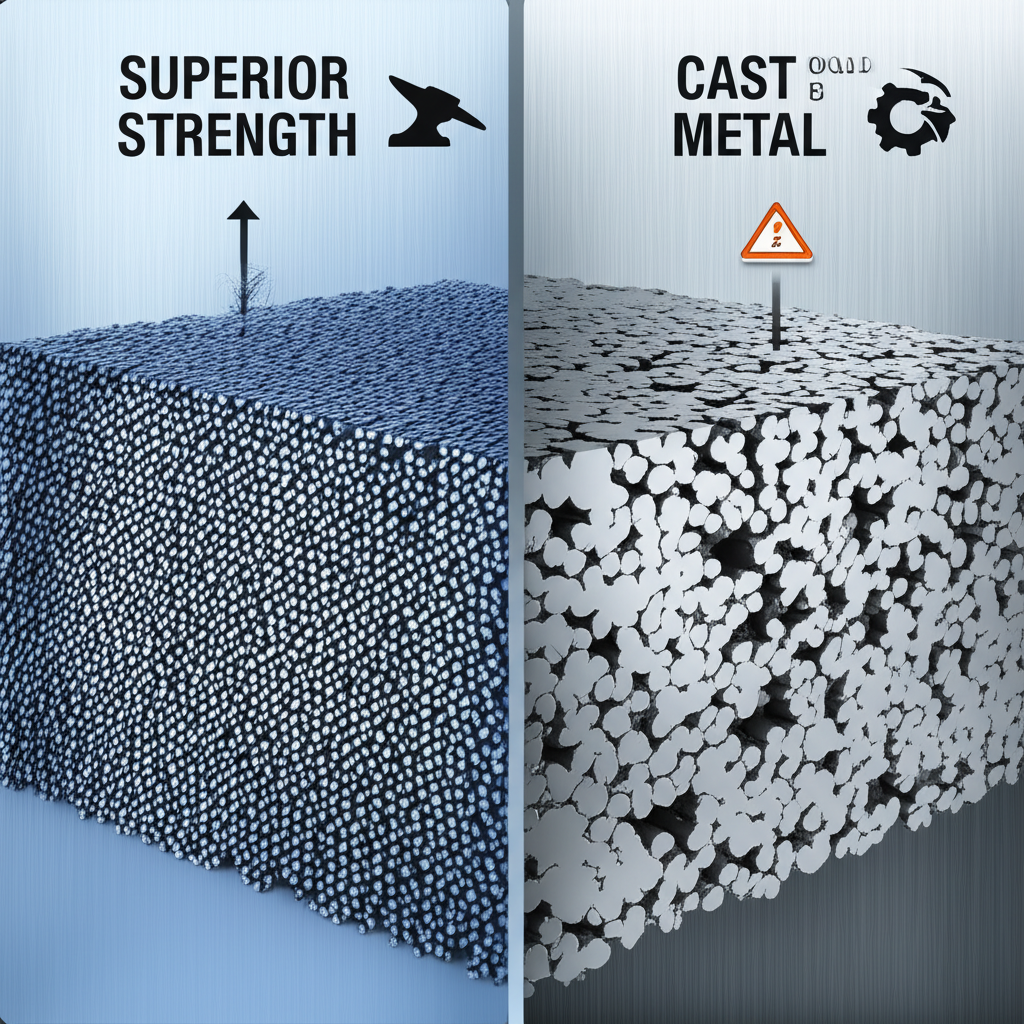

Otomotiv mühendisliğinde, özellikle büyük gerilim ve titreşime maruz kalan şasi bileşenleri için üretim sürecinin seçimi son derece önemlidir. Bu kritik parçalar için dövme işlemi öne çıkan üstün yöntemdir. Dökme işleminin erimiş metali bir kalıba dökmesinin aksine, dövme işlemi metal üzerinde mekanik olarak çalışarak tane yapısını iyileştirir ve gözeneklilik gibi içsel kusurları ortadan kaldırır. Bu durum, bileşenlerde önemli ölçüde artan mukavemet, tokluk ve yorulma direnci sağlar.

Dövmenin birincil avantajlarından biri, parçanın konturunu takip eden sürekli bir tane akışı yaratmasıdır. Bu hizalama, bileşeni olağanüstü güçlü ve dayanıklı hale getirir ve günlük araç kullanımının zorlu koşullarına dayanmasını sağlar. Kontrol kolları ve rotiller gibi dövme şasi parçaları, araç stabilitesi ve yönlendirme için gerekli yapısal bütünlüğü sağlayarak sürücü güvenliğine doğrudan katkıda bulunur. Dövme işlemiyle elde edilen daha yoğun malzeme yapısı, bu parçaların basınç altında çatlaması veya başarısız olması olasılığını azaltır.

Ayrıca dövme işlemi, üstün bir mukavemet-ağırlık oranı sunar. Üreticiler yakıt verimliliğini ve araç performansını artırmaya çalışırken, mukavemetten ödün vermeden ağırlığı azaltmak temel bir hedeftir. Yüksek hassasiyetli düşürmeli dövme hafif ancak dayanıklı bileşenlerin tasarımına olanak tanır. Bu optimizasyon, süspansiyon sistemleri ve tekerlek merkezleri gibi düşen kütlenin azaltılmasıyla yönlendirme performansı ve sürüş konforunun önemli ölçüde artırılabildiği parçalar için kritik öneme sahiptir.

Sonuç olarak, bir aracın güvenilirliği ve ömrü büyük ölçüde temel bileşenlerinin kalitesine bağlıdır. Dövme şasi parçaları, döküm veya işlenmiş rakiplerine kıyasla daha iyi dayanıklılık ve aşınma direnci sunar. Bu, daha uzun bir hizmet ömrü, daha az bakım sorunu ve aracın tüm kullanım süresince daha güvenli bir yapı anlamına gelir. Dövme sürecinin doğasında bulunan hassasiyet ve tutarlılık, her parçanın tam olarak belirlenen spesifikasyonlara uymasını sağlar ve bu da tüm araç sisteminin sorunsuz montajı ve düzgün çalışması açısından kritik öneme sahiptir.

Şasi Parçaları için Temel Malzemeler ve Dövme Süreçleri

Dövme otomotiv bileşenlerinin performansı, seçilen malzeme ve kullanılan özel dövme sürecine bağlıdır. Üreticiler, bu seçimleri parçanın gerekli mukavemeti, ağırlığı, korozyon direnci ve maliyet etkinliğine göre yapar.

Yaygın Dövme Malzemeleri

Otomotiv dövmede yaygın olarak kullanılan çeşitli metaller bulunur ve her biri farklı avantajlar sunar. Çelik ve alaşımları en yaygın tercihtir çünkü üstün mukavemet, yüksek çekme dayanımı ve kolay temin edilebilirlik özelliklerine sahiptir. Karbonlu çelikler ve alaşımlı çelikler, krank milleri ve dişliler gibi yüksek gerilim altındaki bileşenler de dahil olmak üzere araçlardaki 250'den fazla dövme parça için kullanılır. Korozyon direnci gerektiren uygulamalarda paslanmaz çelik sıklıkla tercih edilir. Son yıllarda üreticilerin yakıt verimliliğini artırmak için hafif malzemelere öncelik vermeleri nedeniyle alüminyum önemli ölçüde popülerlik kazanmıştır. Alüminyum yalnızca daha hafif değil, aynı zamanda mükemmel mukavemet, tasarım esnekliği ve doğal korozyon direnci de sunar.

Birincil Dövme Süreçleri

Otomotiv endüstrisi, çeşitli şasi parçaları üretmek için birkaç dövme tekniği kullanır. Başlıca türler şunlardır:

- Kalıplı Dövme (Kapalı Kalıplı Dövme): Bu, otomotiv parçaları için en yaygın yöntemlerden biridir. İş parçası, nihai şeklin hassas bir izlenimini içeren iki kalıp arasına yerleştirilir. Kalıplar birbirine bastırıldıkça metal, boşluğu doldurmak üzere zorlanır ve mükemmel boyutsal doğrulukla güçlü, neredeyse son şekle yakın parçalar oluşturulur. Bu süreç, komşin çubukları ve direksiyon bileşenleri gibi karmaşık geometriler ve yüksek hacimli üretim için idealdir.

- Açık Kalıp Dövme: Bu süreçte, metal, iş parçasını tamamen kapatmayan iki düz veya basit kalıp arasında şekillendirilir. İstenilen şekli elde etmek için operatörün iş parçasını manipüle etme becerisine dayanır. Kapalı kalıplı dövmeye göre daha az hassas olsa da, büyük bileşenler veya küçük üretim serileri için oldukça esnektir.

- Silindir Dövme: Bu işlem, ısıtılmış bir metal çubuğu veya kütüğü şekillendirmek için zıt rulolar kullanır. Rulolar, metalin içinden geçerken onu kademeli olarak şekillendiren oluklara sahiptir. Silindirle dövme, bir iş parçasının kesitini azaltmak ve sonraki dövme işlemlerinde kullanılmak üzere önceden biçimlendirmek için verimli bir yoldur ve genellikle akslar ve miller gibi parçalarda kullanılır.

- Soğuk Dövme: Oda sıcaklığında veya bu sıcaklığa yakın gerçekleştirilen soğuk dövme, şekil değiştirme sertleşmesi yoluyla metallerin mukavemetini artırır. Bu süreç, mükemmel boyutsal doğruluk ve yüzey kalitesi sunar ve ikincil talaşlı imalat işlemlerine ihtiyaç duymadan kullanılabilmesini sağlar. Genellikle yüksek hassasiyet gerektiren küçük ve basit parçalarda kullanılır.

Modern Bir Araç Şasisinde Gerekli Dövme Parçalar

Bir aracın şasisi ve güç aktarma sistemi, aşırı koşullar altında güvenliği, performansı ve dayanıklılığı sağlamak için birçok dövme bileşene dayanır. Dövmenin üstün mukavemeti ve güvenilirliği, aşağıdaki kritik parçalar için ideal üretim yöntemini oluşturur:

- Bağlantı Kolları ve Krank Milleri: Ana motor bileşenleri olarak biyel kolları ve krank milleri, büyük mekanik stres, yüksek basınç ve ısıya maruz kalır. Bu parçaların kırılmadan bu zorlanmaları kaldırabilmesi, motor performansı ve ömrü açısından hayati öneme sahiptir ve dövme işlemi bu dayanımı sağlar.

- Akslar ve Miller: Tahrik sisteminin bir parçası olan akslar, motordan tekerleklere tork iletmelidir. Dövme işlemi, hızlanma ve yavaşlamanın sürekli stresini taşıyabilmek için gerekli burulma mukavemeti ve yorulma direncini sağlar.

- Kontrol Kolları ve Direksiyon Mafsalları: Bu parçalar, tekerlek montajını araç şasisine bağlayan önemli süspansiyon ve yönlendirme bileşenleridir. Dövme kontrol kolları ve mafsallar, yol darbelerini yönetmek ve araç stabilitesi ile hassas yönlendirmeyi korumak için gereken yüksek mukavemeti sunar.

- Rot Başı Uçları ve Elastik Mafsallar: Direksiyon doğruluğu ve süspansiyon hareketi için kritik olan bu parçalar son derece dayanıklı olmalıdır. Saclama, güvenilir çalışmayı sağlamak ve araç kontrolünün kaybedilmesine neden olabilecek erken arızaları önlemek için gerekli aşınma direnci ve mukavemeti sağlar.

- Dişliler ve Şanzıman Parçaları: Şanzıman bileşenleri sürekli sürtünmeye ve yüksek yüklere maruz kalır. Saclama işlemi, bu koşullara dayanabilen yoğun ve sağlam dişliler ile miller oluşturarak sorunsuz ve güvenilir güç iletimini sağlar.

- Tekerlek Merkezleri ve Mafsallar: Bu parçalar aracın ağırlığını taşır ve tekerlek montajı için kritik öneme sahiptir. Saclama, ağır yükleri ve zorlu yol koşullarını güvenli bir şekilde taşıyabilmek için gerekli mukavemeti ve darbe direncini sağlar.

Yüksek Hassasiyetli Otomotiv Saclama Ortaklığı Nasıl Seçilir

Doğru dövme tedarikçisini seçmek, her otomotiv üreticisi için kritik bir karardır. Güvenilir bir ortak sadece yüksek kaliteli bileşenler sağlarken aynı zamanda tedarik zincirinizin verimliliğine de katkıda bulunur. Potansiyel tedarikçileri değerlendirirken, otomotiv sektörünün katı taleplerini karşılayabilecek bir ortak seçtiğinizden emin olmak için aşağıdaki temel faktörleri göz önünde bulundurun.

- Sektör Sertifikaları: Aranacak en önemli belge, IATF 16949 sertifikasıdır. Bu, özellikle otomotiv sektörü için hazırlanmış uluslararası kalite yönetim standardıdır. Tarafından bahsedilen sertifikalı bir tedarikçi gibi, kaliteye, süreç kontrolüne ve sürekli iyileştirmeye bağlılığını gösterir. Bu sertifikasyon, tedarikçinin süreçlerinin sektörün katı güvenlik ve kalite gereksinimlerini karşılayacak şekilde tasarlandığından emin olur. Carbo Forge , kaliteye, süreç kontrolüne ve sürekli iyileştirmeye olan bağlılığı gösterir. Bu sertifika, tedarikçinin süreçlerinin sektörün katı güvenlik ve kalite gereksinimlerini karşılayacak şekilde tasarlandığını garanti eder.

- Malzeme ve Proses Uzmanlığı: Yetkin bir ortağın karbon çeliği, alaşımlı çelik ve paslanmaz çelik ile alüminyum gibi çeşitli malzemelerle çalışma konusunda derin uzmanlığa sahip olması gerekir. Ayrıca, dayanıklılık, ağırlık ve maliyet açısından en uygun malzeme ve dövme sürecini (örneğin kapalı kalıp dövme, rulo dövme) belirli uygulamanız için önerebilmelidir.

- İç Kapasite: Kalıp ve aparat üretimi, ikincil işleme ve kalite testi de dahil olmak üzere kapsamlı iç kapasiteye sahip bir tedarikçi arayın. Dikey entegrasyonlu bir ortak, üretim sürecinin tamamını daha iyi kontrol edebilir ve bu da daha kısa teslim süreleri, tutarlı kalite ve daha yüksek verimlilik sağlar.

- Kalite kontrolü ve test: Titizlikle yapılan kalite güvencesi vazgeçilmezdir. Tedarikçinin ham madde sertifikasyonundan nihai boyutsal ve mekanik özellik testlerine kadar üretim sürecinin her aşamasında sağlam muayene protokollerine sahip olduğundan emin olun. Bu, her bileşenin kesin spesifikasyonlarınıza ve sektör standartlarınıza uygun olmasını garanti eder.

- Özelleştirme ve Prototipleme: Özel çözümler sunabilme yeteneği çok önemlidir. İyi bir ortak, mühendislik ekibinizle yakın şekilde çalışarak tam olarak ihtiyaçlarınıza uygun bileşenleri tasarlayıp üretir. Örneğin, Shaoyi Metal Technology iATF 16949 sertifikalı sıcak dövme konusunda uzmanlaşmış olup küçük partiler için hızlı prototiplemeden büyük ölçekli seri üretime kadar kapsamlı hizmetler sunar ve bu da değerli bir ortakta aranacak türden uçtan uca bir kapasiteye işaret eder.

Sıkça Sorulan Sorular

1. Dövme süreçlerinin 4 türü nedir?

Dört ana dövme işlemi yöntemi şunlardır: kalıp dövme (kapalı kalıpta dövme olarak da bilinir), açık kalıpta dövme, rulo dövme ve soğuk dövme. Her yöntem, otomotiv sektöründe farklı tipte bileşenler, üretim hacimleri ve hassasiyet gereksinimleri için uygundur.

2. Araç şasisi yapımında hangi metal kullanılır?

Şasi ve bileşenleri, mükemmel dayanıklılık, yorulma direnci ve maliyet etkinliği nedeniyle başlıca yüksek dayanımlı çelik ve alaşımlarından üretilir. Şasi parçalarında yakıt verimliliğini ve araç performansını artırmak için ağırlık azaltmanın öncelikli olduğu durumlarda alüminyum alaşımlarının kullanımı da giderek artmaktadır.

3. Hangi motor parçaları dövülmelidir?

En yüksek düzeyde gerilim, basınç ve sıcaklığa maruz kalan motor parçaları dövülmelidir. Bu, krank milleri, biyeller ve pistonlar gibi kritik bileşenleri içerir. Dövme işlemi, bu parçalara yüksek performanslı bir motorun zorlu iç ortamında dayanma için gerekli üstün mukavemet ve dayanıklılığı sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —