Alüminyum ve Çelik Sac İşleme: Otomotiv İmalatında Karşılaştırmalar

Özet

Otomotiv sektöründe alüminyum ile çelik presleme araç performansı ile üretim karmaşıklığı arasındaki kritik bir tercih meselesidir. Alüminyum, elektrikli araçların (EV) menzilini uzatmak ve yakıt ekonomisini artırmak açısından hayati öneme sahip olan %30 ila %50 ağırlık indirim fırsatı sunar; ancak üç kat daha yüksek yaylanma ve artan malzeme maliyetleri gibi önemli üretim zorluklarını da beraberinde getirir. Özellikle İleri Yüksek Mukavemetli Çelik (AHSS), yapısal bütünlük için maliyet açısından uygun standart olarak kalmaya devam eder ve pres atölyesinde üstün şekillendirilebilirlik ve daha kolay manyetik işleme imkânı sunar. Mühendisler, alüminyumun hurda değerindeki üstünlüğü ile korozyon direncini, çeliğin başlangıçtaki kalıp ve işlem maliyetlerinin düşük olmasından kaynaklanan avantajlarına karşı değerlendirmelidir.

Malzeme Özellikleri: Ağırlık-Mukavemet Eşitliği

Otomotiv tasarımında çelikten alüminyuma geçişin temel nedeni yoğunluktur. Alüminyum, çeliğin yaklaşık üçte biri kadar yoğunluğa sahiptir ve Gövdeye Kaynaklı (BIW) önemli ölçüde kütle azalması sağlar. Verilere göre TenRal , çelik bileşenlerin alüminyumla değiştirilmesi, elektrikli araçlarda menzilin artırılmasına ve içten yanmalı motorlarda emisyon standartlarına daha iyi uyum sağlanmasıyla doğrudan ilişkili olan %30 ila %50 arasında ağırlık tasarrufu sağlayabilir.

Ancak dayanım-ağırlık oranları daha ayrıntılı bir hikaye anlatır. Hafif çelik daha ağır olmakla birlikte, modern Gelişmiş Yüksek Mukavemetli Çelikler (AHSS) ve presle sertleştirilmiş çelikler genellikle 1.000 MPa'yı aşan olağanüstü çekme mukavemeti sunar. Panellerde kullanılan özellikle 5000 ve 6000 serisi alüminyum alaşımları, çeliğin yapısal performansına yaklaşabilmek için dikkatli alaşımlama ve ısıl işlem gerektirir. Çarpışma senaryolarında Engineering.com alüminyumun enerjiyi emmek için öngörülebilir şekilde katlandığını, buna karşılık yüksek mukavemetli çelik güvenli kafesler için katı darbe direnci sağladığını belirtir.

| Mülk | Alüminyum (Tipik Otomotiv Sınıfları) | Çelik (Tipik Otomotiv Sınıfları) |

|---|---|---|

| Yoğunluk | ~2,7 g/cm³ | ~7,85 g/cm³ |

| Young modülü | ~70 GPa (Yüksek esneklik) | ~210 GPa (Yüksek rijitlik) |

| Korozyon | Doğal olarak koruyucu oksit oluşturur | Kolayca paslanır; galvanizasyon gerektirir |

| Manyetizma | Manyetik değil | Ferromanyetik |

Baskı Süreci: Şekillendirilebilirlik ve Esneme

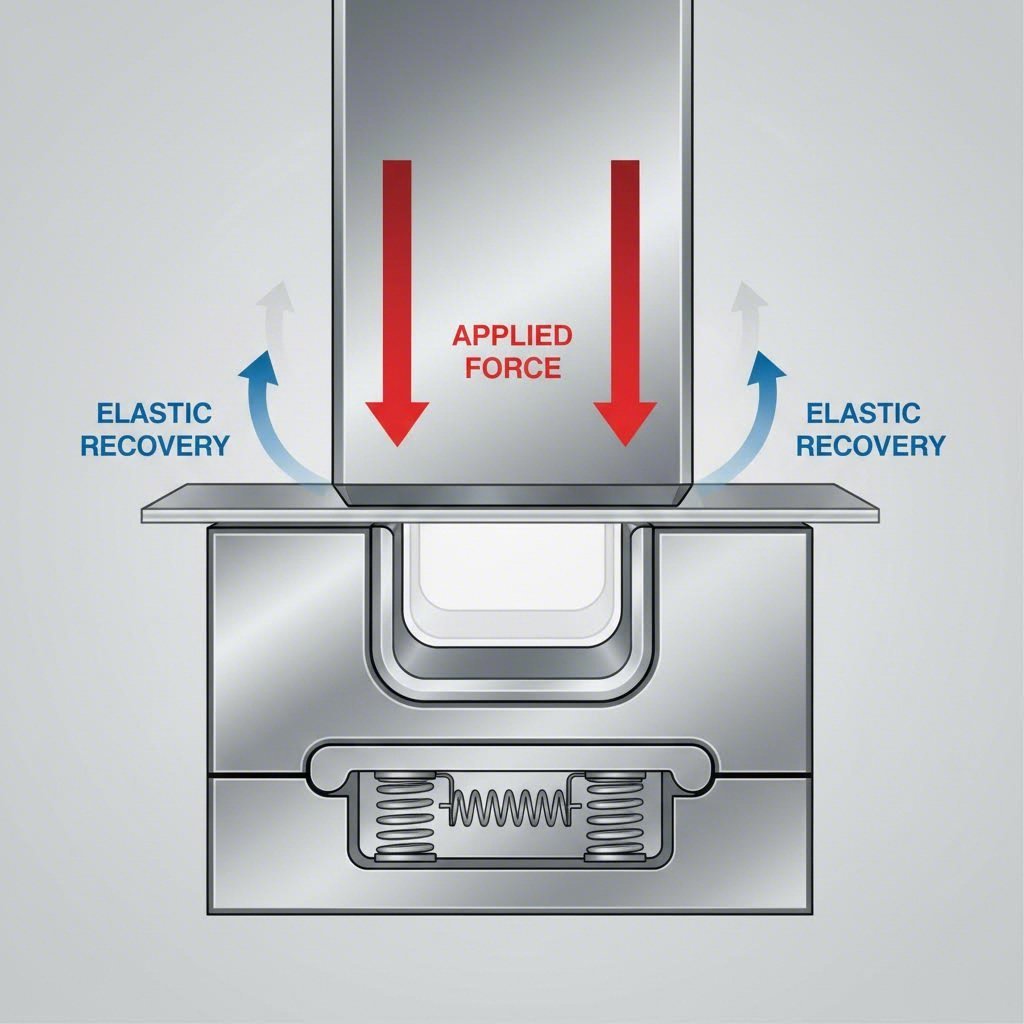

Bu metallerin pres altında gösterdikleri davranış, mühendislik zorluklarının en keskin şekilde ayrıldığı noktadır. En önemli farklılaştırıcı unsur bahar geri dönmesi —metalin şekillendirildikten sonra orijinal şekline geri dönme eğilimi. Alüminyumun Elastisite Modülü (Young Modülü), çeliğin yaklaşık üçte biri kadar olduğundan, yaklaşık üç kat daha fazla yaylanma gösterir.

Bu elastikiyet, sac basım mühendislerinin parçaları aşırı bükmesini veya nihai geometrik toleransı elde etmek için karmaşık ikinci darbe istasyonları tasarlamasını zorunlu kılar. FormingWorld çelik malzemelerin şekillendirilebilirlik eğrilerinin (FLD) önemli ölçüde uzama ve derin çekmeye izin verdiğine işaret ederken, alüminyum düşük süneklik sınırlarının ötesine pushedildiğinde yırtılmaya meyillidir. Sonuç olarak, alüminyum sac basım işlemi, yumuşak çeliğin daha hoşgörülü doğasına kıyasla, genellikle daha büyük köşe yarıçapları ve hata noktalarını tahmin etmek üzere daha kesin simülasyon analizleri gerektirir.

Sıcaklık kontrolü de kilit bir rol oynar. Çelik sıklıkla soğuk şekillendirilirken, karmaşık alüminyum parçaların sünekliği artırmak için ısıl şekillendirme veya özel Isı Form Kalibre (HFQ) süreçleri gerektirmesi sıklıkla gerekir. Belirtildiği gibi MetalForming Magazine isı damgalama alüminyum, ergime noktası çeliğe göre önemli derecede düşük olduğu için katı ısıl yönetim gerektirir ve istenen mekanik özellikleri elde etmek için işlem penceresini daraltır.

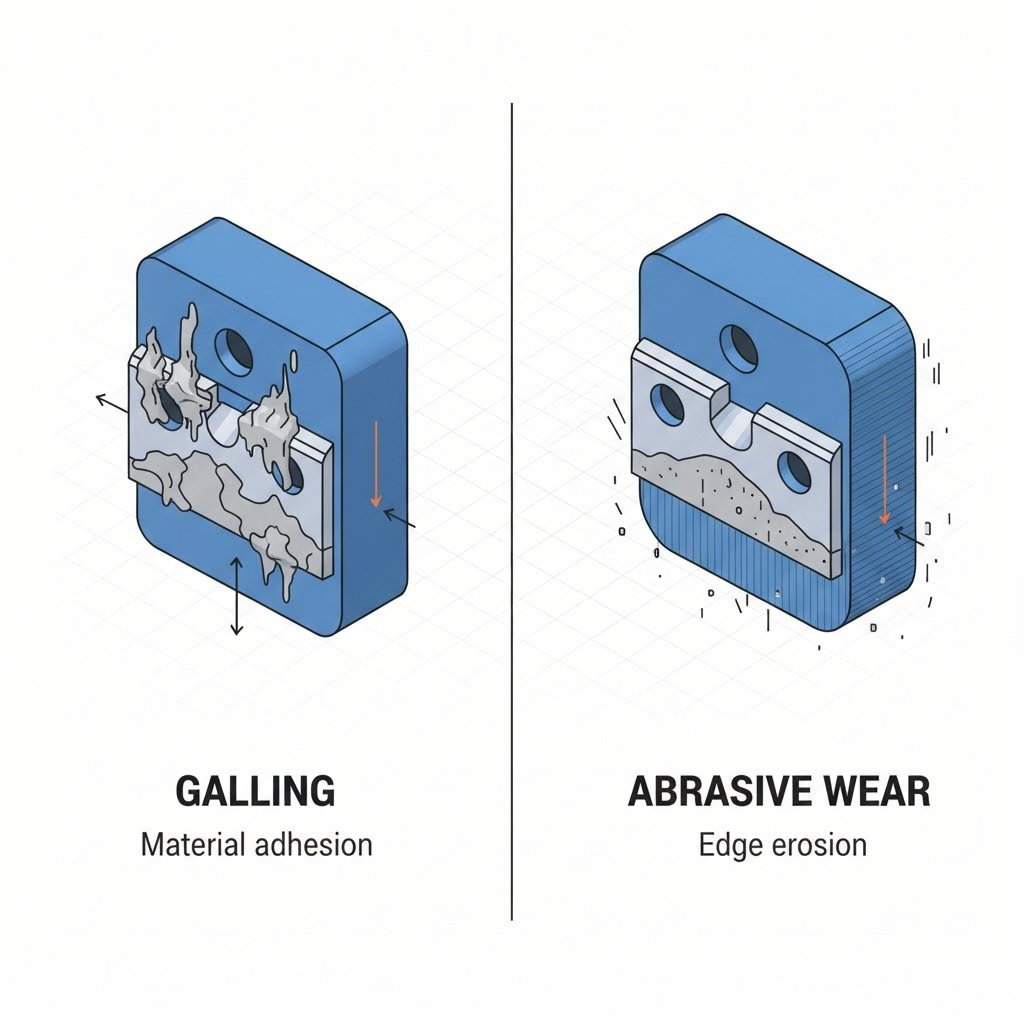

Takım ve Kalıp Bakımı: Galling Karşı Aşınma

Sac metal ile kalıp yüzeyi arasındaki etkileşim bakım programlarını ve takım ömrünü belirler. Çelik, özellikle yüksek mukavemetli türleri, takımlarda oturmalı aşınma aşınmaya neden olur. AHSS'yi şekillendirmek için gereken yüksek temas basınçları kalıp yüzeylerinin hızlı bir şekilde bozulmasına neden olabilir; bu nedenle karbür takılar ve sık aralıklarla bilenmesi gerekebilir.

Buna karşılık, alüminyum farklı bir hasar modu sunar: çekme alüminyum, takım çeliğine yapışma eğilimindedir ve bu, takiben üretilen parçalarda çizilmelere neden olan malzeme birikimine yol açar ve yüzey kalitesini bozar. Bunu önlemek için şunlar gereklidir:

- Özel Kaplamalar: Sürtünmeyi azaltmak için kalıplarda Elmas Benzeri Karbon (DLC) veya Titanyum Karbo-Nitrür (TiCN) kaplamalar.

- Yağlama: Daha ağır, özel yağlayıcılar; bunlar süreç sonrası agresif yıkama gerektirebilir.

- Bakım: Alüminyum birikintilerini gidermek için kalıpların sadece kenarlarının keskinleştirilmesinden ziyade sık sık parlatılması.

Pres atölyesinde malzeme taşıma da temelde farklıdır. Çeliğin ferromanyetik yapısı, manyetik taşıyıcılar, fırçalar ve köprülü vinçlerin kullanılmasına olanak tanır. Alüminyum ise manyetik olmayan bir malzemedir ve bu nedenle otomasyon için vakum emici kepçe veya mekanik tutucular gerektirir. Bu durum, hurda kaldırma ve parça transfer sistemlerinin karmaşıklığını artırabilir.

Maliyet Analizi: Ham Madde Karşılaştırması Yaşam Döngüsü

Ekonomik karar verme çerçevesi, pound başına maliyetin ötesine uzanır. Ham alüminyum, piyasa dalgalanmalarına bağlı olarak genellikle çeliğe kıyasla üç katı veya daha fazla oranda daha pahalıdır. Ancak, toplam yaşam döngüsü maliyeti bu farkı daraltabilir.

- Hurda değeri: Alüminyum hurdası (atık) yüksek piyasa fiyatına sahiptir. Hurdayı ayıran etkili bir pres operasyonu, malzeme maliyetlerinin önemli bir kısmını geri kazanabilir; buna karşılık çelik hurdası daha düşük getiri sağlar.

- Takım Maliyetleri: Alüminyum daha yumuşak olsa da, yay gerilimini yönetmek için hassas kalıpların gerekliliği ve manyetik iş tutucuların kullanılamaması, kalıp yatırımlarını artırabilir.

- Operasyonel Maliyet: Otomotiv üreticileri için, alüminyumun primi genellikle "hafiflik değeri" ile dengelenir—elektrikli araçlar (EV) için batarya maliyetlerinde tasarruf veya içten yanmalı motorlu araçlar için aşırı yakıt tüketim vergilerinden kaçınma.

Bu maliyet yapıları arasında yol almak için üreticilerin, esnekliğe sahip bir ortak seçmesi kritiktir. Tasarım geometrisini doğrulamak için hızlı prototamlar mı gerekiyor yoksa küresel OEM'ler için yüksek hacimli üretim mi mi gerekiyor, Shaoyi Metal Technology alüminyum kontrol kolları ve yüksek mukavemetli çelik alt çerçevelerin farklı işleme ihtiyaçlarını karşılamak üzere 600 tona kadar presler kullanan IATF 16949 sertifikalı tesisleri ile kapsamlı sac işleme çözümleri sunar. 50 adet prototondan milyonlara varan seri üretime kadar her aşamada hassasiyeti garanti eder.

Otomotiv Uygulamaları: Malzeme Uygunluğu

Endüstri, doğru metali doğru yere yerleştirerek "çok malzeme" araç mimarisi yönüne doğru ilerledi. Kenmode alüminyumun tekerlekler ve süspansiyon kolları gibi "sürünmeyen ağırlık" bileşenleri için ideal bir seçim olduğunu ve ayrıca sertliğin ağırlıktan daha az kritik olduğu kapanma panellerinin (kaputlar, kapılar, asansör kapıları) de olduğunu göstermektedir.

Çelik, güvenlik kafesinde A sütunları, B sütunları ve salkım panellerinde üstünlüğünü koruyor. Modern montaj hatları için zorluk bu farklı malzemeleri birleştirmektir. Alüminyumun çelik haline kaynaklanması, kırılgan metaller arası bileşiklerin oluşması nedeniyle metalürjik olarak zordur. Bu da üreticilerin kendi kendini delen rivetler (SPR), yapısal yapıştırıcılar ve akış matkapları benimsemesine neden olur.

Sonuç: Performans ve Üretilebilirlik arasında denge

Alüminyum ve çelik arasında karar vermek nadiren ikili bir seçimdir; bu, ağırlık hedefleri ile bütçe kısıtlamaları arasındaki stratejik bir hesaplamadır. Alüminyum, daha yüksek malzeme maliyetine ve yaylanma kontrolü gibi teknik zorluklara rağmen, menzil açısından kritik olan elektrikli araç uygulamaları ve dış paneller için hâlâ üst düzey tercihtir. Çelik gelişmeye devam ediyor ve yapısal üretimde geçerli kalmasını sağlayan rekabetçi dayanıklılık-ağırlık oranları sunan yeni türlerle karşımıza çıkıyor.

Otomotiv mühendisleri için ileriye giden yol genellikle her iki metalin de en iyi özelliklerinden yararlanan hibrit tasarımları içerir. Başarı, alüminyumun elastikiyeti için plan yaparak ve çeliğin sertliğini yöneterek, her birinin benzersiz sac şekillendirme davranışlarını önceden tahmin etmeye bağlıdır; böylece hem hafif hem de maliyet açısından uygun araçlar üretilebilir.

Sıkça Sorulan Sorular

1. Araç gövdeleri için çelik mi yoksa alüminyum mu daha iyidir?

Her ikisi de evrensel olarak "daha iyi" değildir; bu, aracın hedeflerine bağlıdır. Alüminyum düşük ağırlığı nedeniyle performans ve yakıt verimliliği açısından üstün olup spor arabalar ve BEV'ler için idealdir. Çelik ise maliyeti düşürme ve kritik yapısal bölgelerde darbe direnci açısından daha iyidir. Günümüzün çoğu modern aracı her ikisinin karışımını kullanır.

2. Alüminyum presleme işleminin temel dezavantajları nelerdir?

Birincil dezavantajlar yüksek malzeme maliyeti ve zor şekillendirilebilirliktir. Alüminyum önemli bir yaylanma (elastik geri dönüş) gösterir ve bu da geometrik toleransları çelik kadar sıkı tutmayı zorlaştırır. Ayrıca aşınmaya yatkındır ve bu durum pahalı kalıp kaplamaları ve bakım gerektirir.

3. Neden alüminyum çeliğe göre daha zor preslenir?

Alüminyumun daha düşük bir şekillendirilebilirlik sınırı vardır ve derin çekme süreçlerinde yırtılmaya daha meyillidir. Daha düşük elastisite modülü, kalıptan çıktıktan sonra daha fazla "yaylanmasına" neden olur ve doğru nihai şekli elde etmek için kalıp tasarımında karmaşık aşırı bükme stratejileri gerekir.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —