Alüminyum Baskı Otomotiv Avantajları: Mühendislik Kılavuzu

Özet

Alüminyum dövme otomotiv avantajları kritik bir "hafifletme" avantarına odalanır: alüminyum bileşenler, yapısal bütünlüğü korurken çelik eşlerinin yaklaşık üçte biri kadar ağırlıktadır. Bu ağırlık azalması doğrudan performansa ilişkilidir; taşıt kütlesinin %10 azalması tipik olarak %6-8 arasında yakıt ekonomisinde iyileşme sağlar ve elektrikli araçların (EV) menzilini önemli ölçüde uzatır. Ağırlıktan başka, dövme alüminyum doğal oksit katı sayesinde üstün korozyon direnci sunar ve çeliğin gevrek hale gelmesinin aksine kriyojik sıcaklıklarda aslında mukavemeti artar.

Ancak alüminyuma geçiş, metalin presleme sonrası orijinal şekline geri dönme eğilimi olan "springback" (geri esneme) sorununu yönetmek için özel mühendislik gerektirir. Yüksek dayanım-ağırlık oranları ve geri dönüşüm kabiliyeti gibi avantajlardan (birincil üretim sürecine kıyasla %95 enerji tasarrufu sağlar) tam olarak yararlanabilmek için üreticiler, gelişmiş alaşım seçimini (genellikle 5xxx ve 6xxx serisi) ve hassas servo-pres teknolojilerini kullanmalıdır.

Hafifletme Zorunluluğu: Verimlilik ve Performans

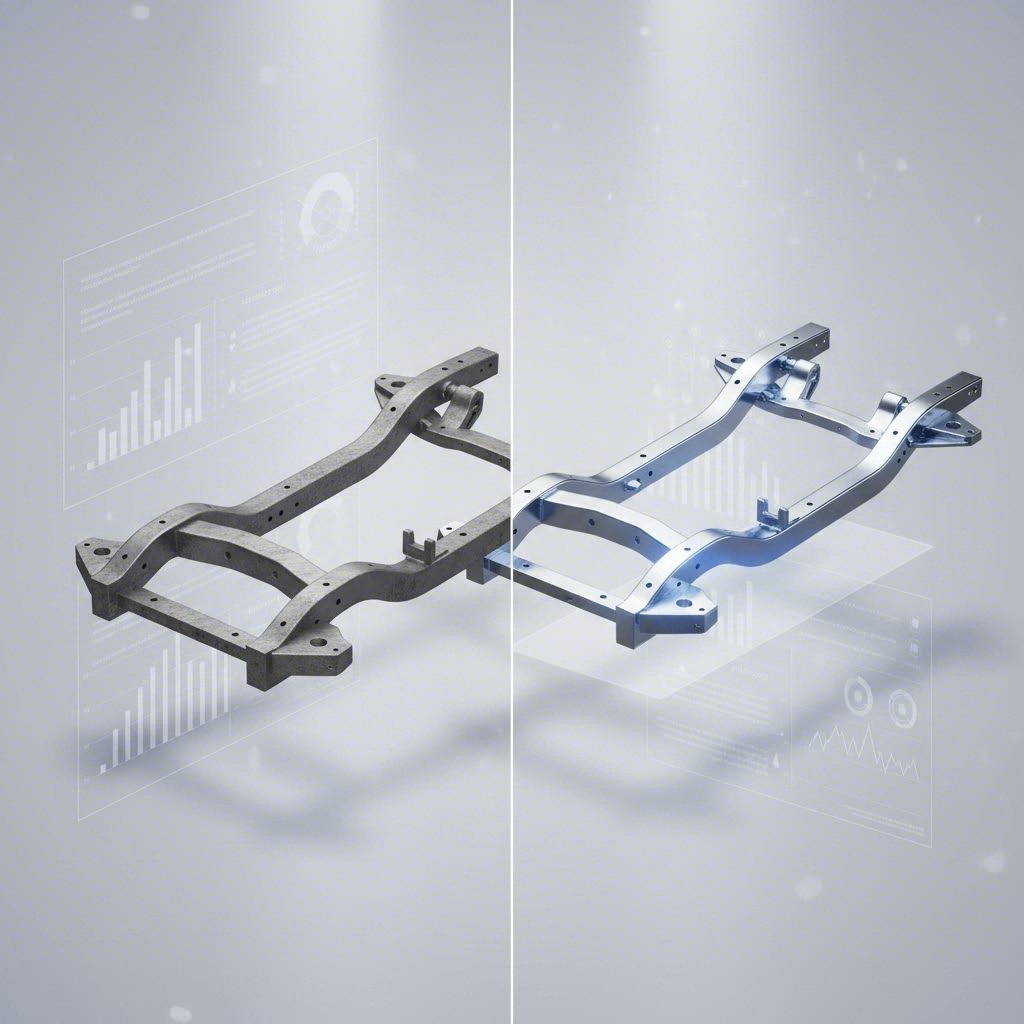

Otomotiv endüstrisinde alüminyum presleme yönünde yapılan hamle, temelde kütle fiziğiyle beslenmektedir. Çeliğin yaklaşık üçte biri yoğunluğa sahip olan alüminyum, araç kütlesinin stratejik olarak azaltılması anlamına gelen "hafifletme" için en doğrudan yolu sunar ve bu da verimlilikte olumlu bir döngüyü tetikler. Bir üretici ağır bir çelik şasi parçasını preslenmiş alüminyum bir alternatif ile değiştirdiğinde, faydalar araç tasarımının her alanında etkisini gösterir: daha hafif bir gövde daha az fren kuvveti gerektirir ve bu da daha küçük fren sistemlerine, hafif süspansiyon bileşenlerine ve aynı ivmeyi elde etmek için daha düşük motor gücüne olanak tanır.

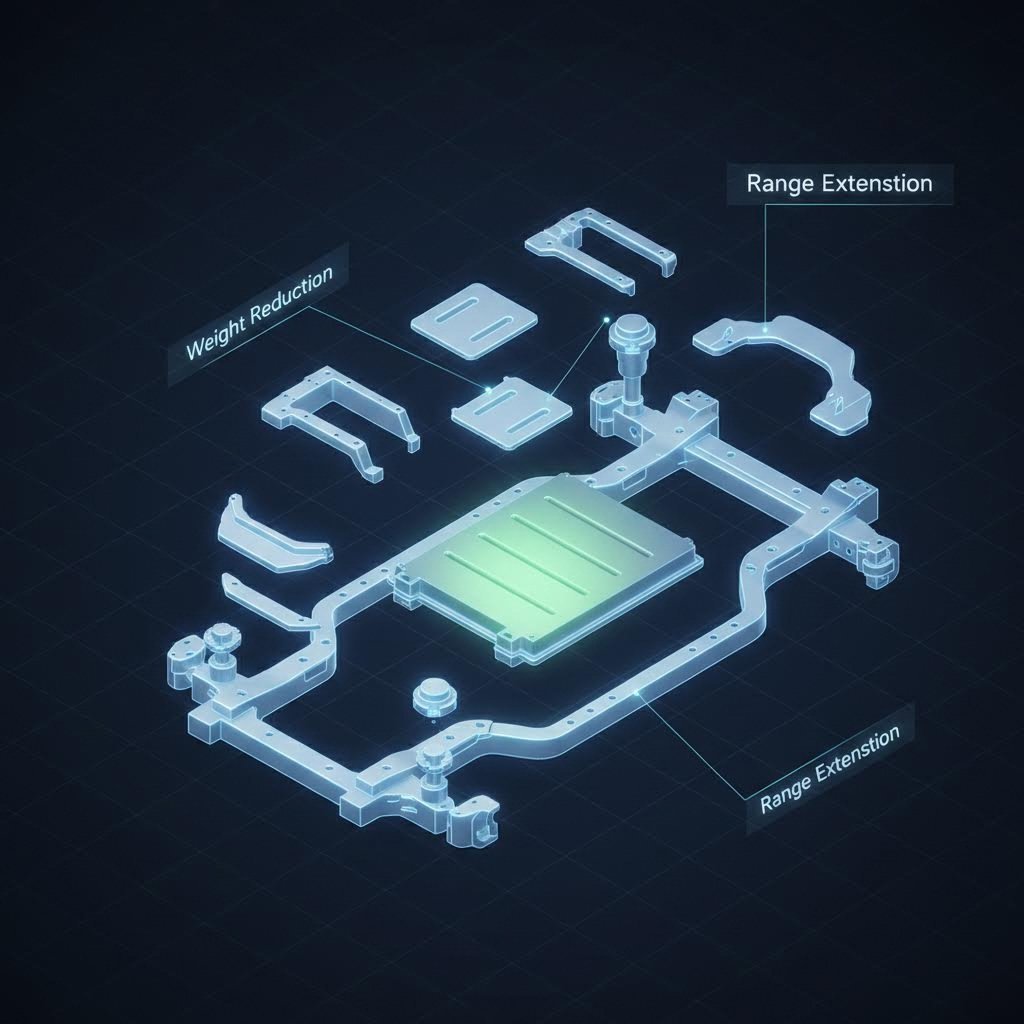

İçten yanmalı motorlar için veriler ikna edicidir. Sektör analizleri, araç ağırlığında %10'luk bir azalmanın %6-8 oranında yakıt ekonomisinde iyileşmeye karşılık geldiğini göstermektedir elektrikli Araçlar (EV) bağlamında bu hesaplama daha da kritik hale gelir. Batarya ağırlığı, elektrikli araç menzili için temel kısıtlamadır; bu kütleyi sac alüminyum gövde panelleri, batarya muhafazaları ve yapısal bağlantı noktalarıyla dengelersek, OEM'ler batarya boyutunu veya maliyetini artırma zorunluluğu olmadan menzili en üst düzeye çıkarabilir.

Bu verimlilik, güvenliğin pahasına elde edilmez. Modern alüminyum presleme teknikleri, mühendislere darbe enerjisini etkili bir şekilde absorbe eden 'ezilme bölgeleri' oluşturmak amacıyla malzeme kalınlığını ve geometrisini ayarlama imkanı sunar. Sonuç olarak, araç daha hafif, daha çevik ve aynı ölçüde güvenlidir ve giderek daha katı hâle gelen küresel emisyon standartlarını karşılar.

Teknik Avantajlar: Sadece Ağırlıkla Sınırlı Olmayan

Ağırlık azaltma haberlerde öne çıksa da, alüminyum alaşımların teknik özellikleri dayanıklılık ve üretim çeşitliliği açısından belirgin avantajlar sunar. Temel bir avantantı malzemenin doğasında bulunan korozyon direncidir. Paslanmaz çeliğin aksine, pası önlemek için yoğun galvanizasyon veya kaplamaya ihtiyaç duyar, alüminyum havayla temas ettiğinde doğal olarak ince, sert bir oksit tabakası oluşturur. Bu kendi onaran koruma, alt yapı koruyucuları ve tekerlek yuvaları gibi sac parçaları yol tuzları ve nemden koruyarak aracın hizmet ömrünü önemli ölçüde uzatır.

Diğer sıklıkla göz ardı edilen özellik, alüminyumun ekstrem sıcaklıklardaki performansıdır. Geleneksel karbon çelikler donma koşullarında gevrek hale gelebilir ve kırılgan olabilir. Buna karşın, alüminyum alaşımlar sıcaklık düştükçe çekme mukavemeti ve sünekliğinin arttığını gösterir bu kriyojenik stabilite, sert kuzey iklimlerinde çalışan veya aşırı soğuklara maruz kalan bileşenler için dövme alüminyumun yapısal güvenilirliği sağlamak adına diğer malzemelerin başarısız olabileceği yerlerde ideal bir seçim haline getirir.

Ayrıca alüminyum manyetik olmayan ve kıvılcım çıkarmayan bir malzemedir. Bu özellikler, manyetik girişimin en aza indirilmesi gereken modern otomotiv elektroniği ve çarpışma veya bakım sırasında kıvılcım oluşumuna karşı güvenlik açısından büyük önem taşıyan EV batarya gövdeleri gibi uygulamalarda giderek daha da önem kazanmaktadır.

Zorlukların Aşılması: Yaylanma ve Şekillendirilebilirlik

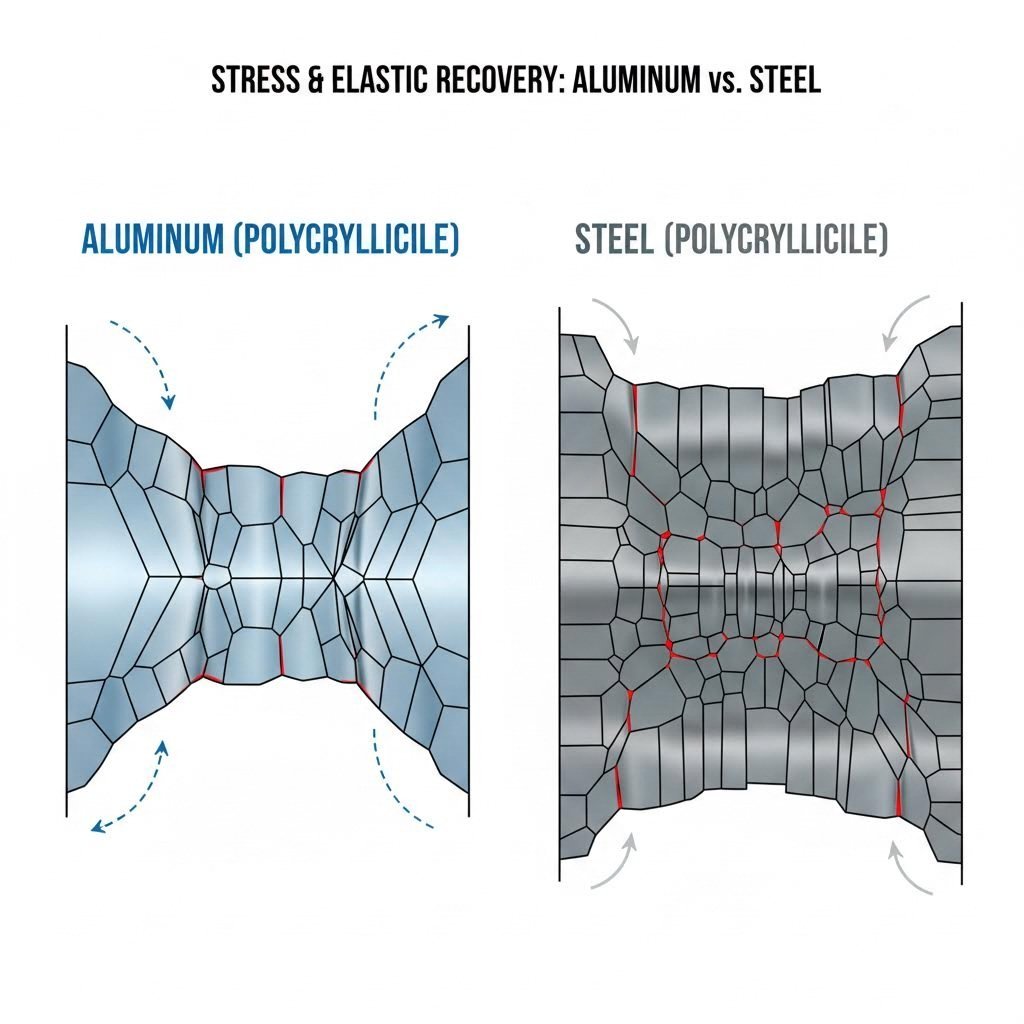

Avantajlarına rağmen alüminyumun preslenmesi, en çok bilinen "geri esneme" olmak üzere benzersiz mühendislik zorlukları sunar. Alüminyum, çeliğe kıyasla daha düşük bir elastisite modülüne sahiptir ve bu da daha fazla "hafızası" olduğu anlamına gelir. Pres kalıbı metalin üzerine bindikten ve geri çekildikten sonra alüminyum, çeliğe göre orijinal düz şekline daha kuvvetli bir şekilde dönmeye eğilimlidir. Eğer tam olarak hesaplanmazsa bu durum, montaj hizalamasını ve panel aralıklarını etkileyebilecek, tolerans dışına çıkan parçalara neden olabilir.

Bunu aşmak için önde gelen üreticiler gelişmiş simülasyon yazılımlarını ve servo-pres teknolojisini kullanır. Servo presler, strok profilinin değişken olmasını sağlar; malzemenin yırtılmasını önerek daha derin çekmeler yapılmasına imkan tanıyan, strok sonunda (alt ölü noktada) ram hızını yavaşlatarak gerilimi azaltır ve şekli daha kalıcı hale getirir. Bu hassas kontrol, geri esnemeyi azaltmaya yardımcı olur.

Şekillendirilebilirlik başka bir dikkat edilmesi gereken faktördür. Alüminyum şekillendirilebilir olsa da, bazı yüksek mukavemetli alaşımlar şekillendirme sınırlarının ötesine geçildiğinde çatlama yapabilir. Mühendislerin kırılmayı önlemek için büküm yarıçaplarını dikkatlice tasarlaması gerekir—genellikle malzeme kalınlığının en az 1,5 katı kuralına uyulur. Alüminyum presleme işlemi için özel olarak formüle edilmiş yağlayıcıların kullanılması da sürtünmeyi ve ısı üretimini yönetmeye yardımcı olur, temiz kesimler ve pürüzsüz yüzeyler sağlar.

Otomotiv Presleme İçin Alaşım Seçimi Kılavuzu

Tüm alüminyumlar eşit yaratılmamıştır. Basılı bir bileşenin başarısı, her birinin farklı bir şekillendirilebilirlik, mukavemet ve kaynak kabiliyeti dengesi sunduğu için doğru alaşım serisinin seçilmesine büyük ölçüde bağlıdır. Otomotiv sektörü başlıca 5xxx ve 6xxx serilerine dayanır.

| Alaşım serisi | Birincil Element | Ana Özellikler | Tipik Otomotiv Uygulaması |

|---|---|---|---|

| 5xxx Serisi (örneğin, 5052, 5754) | Magnesium | Mükemmel korozyon direnci (özellikle tuzda), iyi işlenebilirlik, yüksek yorulma mukavemeti. Isıl işlem uygulanamaz. | Yakıt tankları, iç paneller, ses emici braketler, karmaşık yapısal olmayan parçalar. |

| 6xxx Serisi (örneğin, 6061, 6082) | Magnezyum ve Silikon | Yüksek mukavemet için ısıl işlem uygulanabilir, çok yönlü, T4 temperde iyi şekillendirilebilirlik, yüksek korozyon direnci. | Şasi gövdesi, beyaz gövde yapısal parçaları, süspansiyon kolları, çarpışma yönetimi sistemleri. |

| 1xxx Serisi (örneğin, 1100) | Alüminyum (%%99 Saf) | Üstün termal/elektriksel iletkenlik, en yüksek korozyon direnci, en düşük mukavemet. | Isı kalkanları, dekoratif süsleme, elektrik bağlantı elemanları, plakalar. |

| 7xxx Serisi (örneğin, 7075) | Çinko | En yüksek mukavemet (bazı çeliklere eşdeğer), şekillendirmesi daha zor, pahalı. | Tampon kirişleri, havacılık sınıfı yapısal takviyeler. |

Bu tür alaşımların detaylı teminat ve özelliklerine ilişkin bilgi için HLC Metal Parts'ın kapsamlı kılavuzu mühendislerin belirli alaşım temperini (örneğin T4 ile T6) üretim süreciyle eşleştirmesine yardımcı olabilir.

Prototipten Üretim Aşamasına: Hacim ve Hassasiyetin Yönetimi

Dijital bir CAD tasarımından fiziksel bir preslenmiş parçaya geçiş, her biri özel yetenekler gerektiren farklı aşamalardan oluşur. Prototip aşamasında, tasarımları doğrulamak ve oturma uygunluğunu test etmek açısından hız ve esneklik önemlidir. Ancak seri üretime geçildiğinde tutarlılık ve yüksek kapasite gereklidir.

Otomotiv kalitesinde alüminyumun sergilediği özel davranışların — karmaşık şekillerin oluşturulması için daha yüksek tonaj gerektirmesi gibi — ele alınabilmesi güçlü makinelerin kullanılmasını zorunlu kılar. Bu noktada mühendislik esnekliğine sahip ortaklar büyük önem taşır. Örneğin Shaoyi Metal Technology hızlı prototipleme ile yüksek hacimli otomotiv presleme arasında kritik boşluğu kapatmak için 600 tonluk presler ve IATF 16949 sertifikalı iş akışlarını kullanır. Bu kapasite, kontrol kolları, alt çerçeveler ve diğer kritik güvenlik bileşenleri için OEM standartlarına tam uyum sağlarken, bir prototipte elde edilen hassasiyetin milyonlarca üretim birimi boyunca korunmasını garanti eder.

Maliyet-Fayda Analizi ve Sürdürülebilirlik

Alüminyumun ham madde maliyeti hafif çeliğe göre daha yüksek olsa da, toplam yaşam döngüsü analizi genellikle alüminyumu destekler. İlk yatırım maliyeti, tüketici için uzun vadeli yakıt tasarrufu ve üretim sırasında paslanmaz kaplama işlemlerinin kaldırılmasıyla karşılanır. Ayrıca, üretim verimliliği artmaktadır; modern yüksek hızlı pres hatları, alüminyum panelleri çelikle karşılaştırılabilir oranlarda üretebilir ve böylece üretim maliyeti farkını daraltır.

Sürdürülebilirlik, nihai ve karar verici faktördür. Alüminyum, özelliklerinde bozulma olmadan sonsuza dek geri dönüştürülebilir. Kullanılmış alüminyumun geri dönüşümü, boksit cevherinden birincil alüminyum üretmek için gerekli olan enerjinin yalnızca %5'ine ihtiyaç duyar. Bu büyük ölçüdeki enerji tasarrufu, otomotiv endüstrisinin karbon nötralitesi hedefleriyle tam olarak uyum sağlar ve üreticilerin yalnızca sürüşte değil, üretimde de sorumlu araçları pazara sunmasını mümkün kılar.

Mühendislik Verimliliği

Alüminyum preslemeye yönelim bir modanın ötesindedir; modern otomobilin temel bir şekilde yeniden mühendisliğidir. Ağırlık azaltma, dayanıklılık ve sürdürülebilirlik üçgenini dengeleyerek alüminyum presleme, yüksek verimli içten yanmalı ve elektrikli araçların yeni neslini mümkün kılar. Geri esneme ve daha yüksek malzeme maliyetleri gibi zorluklar olmakla birlikte, gelişmiş servo preslerden stratejik alaşım seçimine kadar uzanan çözümler iyi geliştirilmiştir. Otomotiv mühendisleri ve satın alma ekipleri için artık soru iF alüminyum presleme kullanmalıdırlar, ancak nasıl süreci maksimum değer ve performans için optimize etmek için.

Sıkça Sorulan Sorular

1. Otomobil gövdesinde alüminyum kullanılmasının temel avantajları nelerdir?

Birincil avantaj, geleneksel çelik gövdelere kıyasla sıklıkla %40-50 oranında ağırlık azalmasıdır. Bu düşük kütle doğrudan yakıt verimliliği, ivmelenme ve frenleme performansını artırır. Ek olarak, alüminyum kaza sırasında mükemmel doğal korozyon direnci ve enerji emilimi özelliğine sahiptir, bu da ömrü ve güvenliği artırır.

2. Yüksek maliğolara rağmen otomotiv endüstrisinde neden alüminyum kullanılır?

Ham madde maliyeti daha yüksek olsa da, alüminyum yakıt tasarrufu ve bakım maliyetlerindeki düşüşten (pas oluşmaması nedeniyle) dolayı daha düşük yaşam döngüsü maliyetleri sunar. Ayrıca, katı devlet emisyon düzenlemelerine uymak ve elekrikli araçların menzilini uzatmak açısından kritiktir; bu yüzden üreticiler için başlangıçtaki yüksek maliyeti haklı çıkarır.

3. Metal presleme üretim verimliliğini nasıl artırır?

Metal presleme, kısa sürede sıkı toleranslarla binlerce özdeş parça üretmeyi sağlayan yüksek hızlı bir üretim sürecidir. İlerlemeli kalıplar veya transfer presler kullanılarak karmaşık şekiller tek bir otomatik geçişte biçimlendirilebilir, delenebilir ve budanabilir; bu da tornalama veya döküme kıyasla işçilik maliyetlerini ve çevrim sürelerini önemli ölçüde azaltır.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —