Alüminyum Alaşımı 5083: Özellikler, Isıl İşlem Türleri ve Tuzaklar

Alüminyum Alaşımı 5083'ün Temellerini Anlamak

Gemi gövdeleri, yakıt tankları veya zırhlı araçlar gibi zorlu mühendislik zorluklarıyla karşılaştığınızda doğru malzemenin seçilmesi çok önemlidir. Özellikle denizcilik ve ulaşım tasarımlarında neden birçok projenin alüminyum alaşımı 5083 olduğunu hiç merak ettiniz mi? Bu alaşımın neler sunduğunu ve dünya çapında mühendislerin tercih ettiği bir seçenek olmasının nedenlerini birlikte inceleyelim.

Alüminyum alaşımı 5083 nedir ve neden önemli?

Alüminyum alaşımı 5083, ana alaşım elementinin magnezyum olduğu 5xxx serisine aittir. Bu sadece teknik bir detay değildir: magnezyum, özellikle zorlu ortamlarda 5083 alüminyuma korozyon direnci ve mekanik dayanıklılık açısından üstünlük sağlar. Isıl işlem ile sertleştirilebilen popüler 6xxx serisindeki (örneğin 6061) alaşımların aksine alaşım 5083 iS ısıyla tedavi edilemeyen . Bunun yerine, yüksek mukavemetini, soğuk şekillendirme (cold working) olarak bilinen bir süreçle kazanır ve bu da kaynak yapma ya da şekillendirme sonrasında bile eşsiz bir şekilde stabil kalır.

- Mükemmel kaynak kabiliyeti — kaynak sonrasında mukavemetini korur

- Olağanüstü deniz suyu ve kimyasal direnci

- Hafif dizaynlar için yüksek mukavemet-ağırlık oranı

- Düşük (kriyojenik) sıcaklıklarda mükemmel performans

- Dinamik uygulamalarda güvenilir yorulma direnci

Temel bilgi: 5083 alüminyumun mukavemeti, ısıl işlemden değil, şekil değiştirerek sertleşmeden (strain hardening) gelir — bu nedenle üretim yöntemleri buna göre seçilmelidir.

5083'ün diğer alüminyum türlerini geride bıraktığı alanlar

Düşünün ki, yıllarca deniz suyuna maruz kalabilecek bir gemi tasarlıyorsunuz ya da eksi sıcaklıklarda yapısını koruması gereken bir tankeri... İşte o zaman 5083 alüminyum parlar. Deniz ve endüstriyel kimyasallara karşı korozyon direnci, yaygın olarak kullanılan 6xxx serisi dahil olmak üzere çoğu diğer alüminyum alaşımından üstündür. 6061 gibi 6xxx alaşımları işlenmesi kolaydır ve çökelme sertleştirmesine tabi tutulabilirler ancak 5083'ün denizcilik sınıfı dayanıklılığına sahip değildirler. Projeniz sıklıkla kaynak gerektiriyorsa veya agresif ortamlarda çalışacaksa, alüminyum 5083 daha akıllıca ve güvenli bir tercihtir.

Yaygın ürün formları ve tipik kullanım alanları

Fark edeceksiniz ki 5083 alüminyum genellikle düz yassı sac ve levha olarak, sınırlı ekstrüzyon profilleri şeklinde temin edilir. Bu formlar, büyük düz yapılar ya da karmaşık montajlar için oldukça uygulanabilir hale getirir. İşte bazı temel kullanım alanları:

- Gemi inşası: gövde, güverte, üst yapılar

- Basınçlı kaplar ve kriyojenik tanklar

- Savunma ve zırhlı araç plakaları

- Taşımacılık: kamyon ve römorkör gövdeleri, raylı sistem vagonları

- Endüstriyel ve deniz boru sistemleri

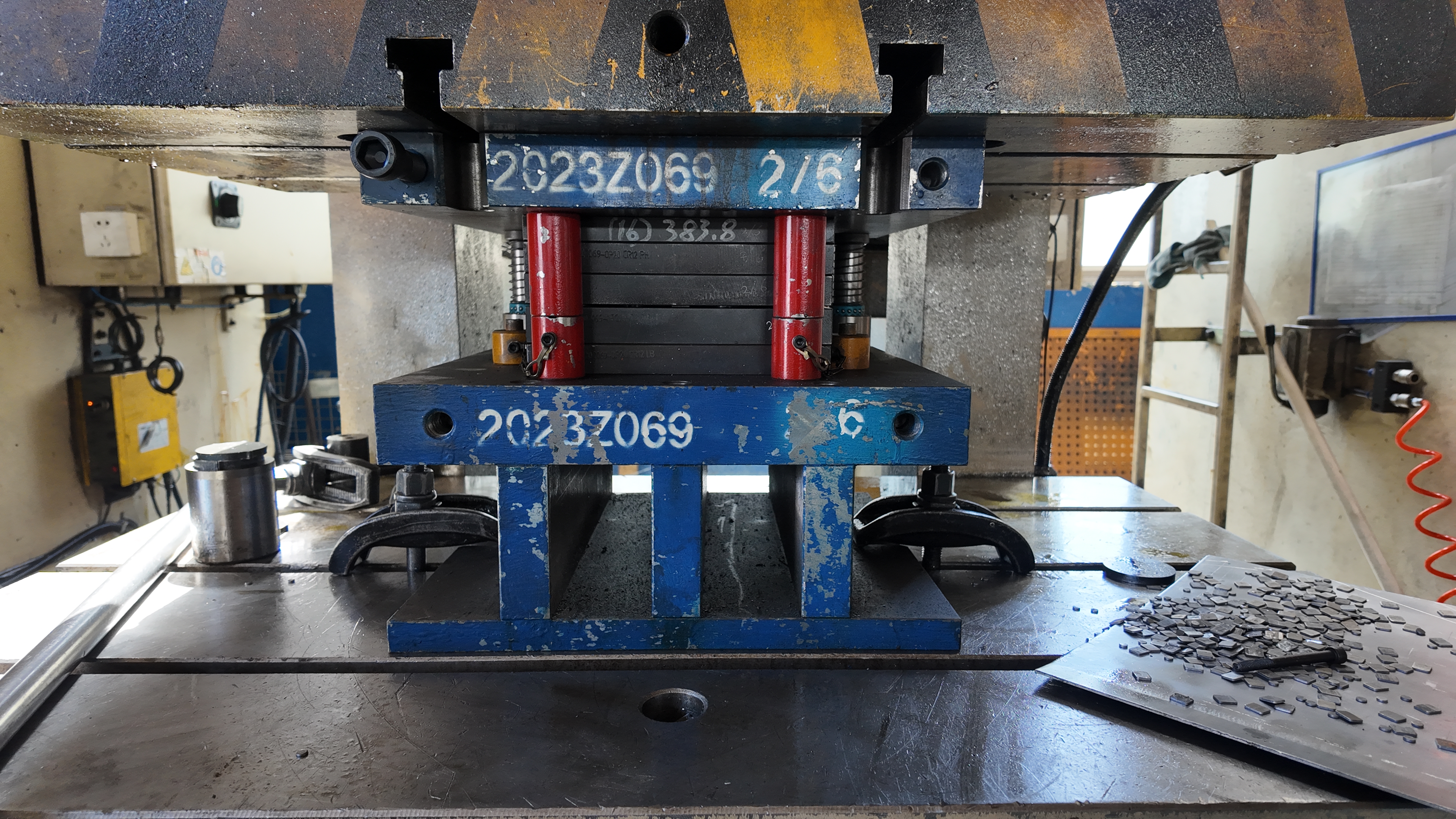

Karmaşık otomotiv ve taşımacılık yapıları bazen 5083 plakaların ve mühendislikle tasarlanmış ekstrüzyonların bir araya getirilmesini gerektirir. Tasarımınız hem dayanıklı plaka malzeme hem de özel şekillendirilmiş bileşenler gerektirdiğinde, her iki ürünü birden sağlayabilen bir tedarikçiyle çalışmak akıllıca olur. Örneğin, alüminyum ekstrüzyon parçaları shaoyi Metal Parça Tedarikçisi'nden — Çin'de entegre hassas otomotiv metal parçaları çözümleri sağlayan bir firmadan — 5083 plaka ile birleştirilerek otomotiv montajlarında uygun mukavemet, şekil ve işlev dengesinin sağlanmasına katkı sağlar.

Özetle, alüminyum alaşımı 5083 kaynak kabiliyeti, korozyon direnci ve yapısal performansın eşsiz bir karışımına sahip olmasıyla öne çıkar ve denizcilik, savunma ve taşımacılık sektörlerindeki kritik uygulamalar için en iyi seçim olur. Bu temel bilgileri anlamak, bir sonraki projeniz için emin adımlarla malzeme seçmenize yardımcı olur.

Teknik Özellikleri ve Isıl İşlem Durumlarını İlk Seferde Doğru Belirleyin

Karmaşık gibi göründü mü? Belirtimlerle ilgiliyken alüminyum alaşımı 5083 bir sonraki projeniz için standartlar, belirtimler ve ısıl işlem türleri labirenti kafa karıştırıcı olabilir. Ancak bu detayları doğru yapmak, malzemenizin beklenen şekilde davranmasını ve tüm kalite gereksinimlerini karşılamasını sağlamak için hayati önem taşımaktadır. Alım siparişlerinizin, çizimlerinizin ve TEK'lerin (Teklif İsteme) net, doğru ve uygulamaya hazır hale gelmesini sağlayacak bilgileri birlikte açıklığa kavuşturalım.

Çizimlerde ve TEK'lerde 5083'ü nasıl belirtmelisiniz

Bir basınç kabı ya da deniz yapısı için malzeme temin ediyor olduğunuzu hayal edin. Eğer belirtiminiz detay içermiyorsa, gecikmeler, uygun olmayan teslimatlar hatta maliyetli yeniden işlenebilirlik riskiyle karşı karşıyasınız. Çözüm nedir? Dokümantasyonunuzda her zaman şu temel unsurları ekleyin:

- Alaşım belirtimi (örneğin, EN AW 5083, AA5083)

- Ürün şekli (levha, sac, ekstrüzyon)

- Isıl işlem türü (O, H111, H116, H321, vb.)

- İlgili standart (levha ve sac için ASTM B209 gibi)

- Boyutlar ve Toleranslar

- Denetim ve sertifikalandırma gereksinimleri

Standart sürümün tam olarak belirtilmesi en iyi uygulamadır—sadece alıcınızın kalite sistemiyle uyumlu olduğundan emin olun. Bu netlik, üreticilerin, tedarikçilerin ve müfettişlerin aynı sayfada kalmasını sağlar, üretim veya kabul sırasında sürprizleri en aza indirger.

5083'ün temperlerini anlamak ve ne zaman kullanılacağı

Doğru temperi seçmek 5083 alüminyum sadece bir kutuyu işaretlemekten daha fazlasıdır—doğrudan mukavemet, şekillendirilebilirlik ve korozyon direncini etkiler. İşte en yaygın temperlerin detayları:

- O (Isıl İşlem Görmüş): Maksimum süneklik ve şekillendirilebilirlik sağlar, ancak daha düşük mukavemet. Derin çekme veya karmaşık şekillendirme için idealdir.

- H111: Şekillendirilebilirlik ve artan mukavemet arasında iyi bir denge sunan hafif deformasyon sertleştirilmişidir. Genellikle kaynaklı denizcilik ve taşıma yapıları için tercih edilir.

- H116: Denizcilik ortamlarında korozyon direncini artırmak için özel olarak işlenmiştir. Gemi inşası ve deniz suyuna maruz kalan uygulamalar için kullanılır.

- H321: Düşük sıcaklıkta ısıl işlemle şekil değiştirme sertleştirilmiş ve stabilize edilmiştir; bu da mekanik stabiliteyi ve korozyon direncini artırır. Basınçlı tanklar ve zorlu deniz yapıları için sıklıkla tercih edilir.

Kullanılacak temper türünden emin değil misiniz? Uygulamanızın ihtiyaçlarını düşünün. Yüksek şekillenebilirlik için O veya H111 en uygun olabilir. Tuzlu sularda maksimum korozyon direnci için H116 veya H321 tercih edilir. Her temper türü, alaşımın üretim sırasında ve kullanımda davranışını etkiler; bu nedenle emin olamazsanız tedarikcinizle ya da bir malzeme uzmanıyla görüşün.

Güvenle alıntı yapabileceğiniz standartlar ve tanımlamalar

Şunu fark edeceksiniz ki 5083 alüminyum bölge ve standartlara göre farklı şekillerde ifade edilir. Sizi yönlendirecek kısa bir referans tablosu aşağıdadır:

| Bölge/Standard | Alaşım Tanımı | Uygulanabilir Ürün Standardı | Yaygın Isıl İşlemler | Tipik Uygulamalar/Notlar |

|---|---|---|---|---|

| Avrupa (EN) | EN AW 5083 | EN 485 (levha/plaka), EN 1386 (profil) | O, H111, H116, H321 | Deniz yapıları, basınçlı kaplar |

| ABD (ASTM) | AA5083 / AA 5083 | ASTM B209 (levha/plaka) | O, H111, H116, H321 | 5083-h321 alüminyum plaka tanklar, gemi inşası için |

| Uluslararası | GM41, A95083 | ISO standartları, denizcilik için DNV/ABS | O, H111, H116, H321 | Denizcilik ve taşımacılık için sertifikalandırılabilir |

Doğru tanımlama ve standarda atıf yapmak, malzemenizin beklenen performans ve mevzuata uygunluk gereksinimlerini karşılamasını sağlar. Denizcilik ve savunma projeleri için ABS veya DNV-GL gibi sertifikalar da gerekli olabilir—uygulamanızın bu belgeleri gerektirip gerektirmediğini mutlaka kontrol edin.

Öne çıkan bilgi: Alüminyum 5083 projelerinde başarı için doğru alaşım, temper ve standart kombinasyonu temeldir. Maliyetli yanlış anlamalardan kaçınmak ve malzemenizin tasarlandığı gibi performans göstermesini sağlamak için bu detayları açık bir şekilde belgeleyin. Temper'a özel özellikler ve standartlar hakkında daha fazla bilgi için örneğin şu kaynaklara başvurabilirsiniz Aalco - Ferrous ve Non-Ferrous Metal Ürünleri Distribütörü .

5083 alüminumu doğru şekilde nasıl belirleyeceğinizi ve seçeceğinizi bildiğinize göre, şimdi içeriğine, kompozisyonuna ve temper ile kalınlık değiştikçe mekanik özelliklerin nasıl değiştiğine bakalım.

Güvendiğiniz Kompozisyon ve Özellikler

Nedense alüminyumun dayanıklılığını artıran şeyin ne olduğunu düşündünüz mü? alüminyum alaşımı 5083 özelliği ve korozyon direnci? Sırrı, kimyasında ve işlenme biçimindedir. 5083 alüminyumun özelliklerini karşılaştırırken temel bilgileri öğrenin ve denizcilik, ulaşım veya basınçlı kap uygulamaları için bilinçli tasarım seçimleri yapın.

5083'ün kimyasal bileşimi özeti

5083'ün yapısına baktığınızda magnezyumun öne çıktığını görürsünüz. Bu element, özellikle zorlu ortamlarda hem mukavemeti hem de korozyon direncini artırır. Ancak sadece magnezyum değil—diğer iz elementler de genel performansa katkı sağlar. Güvenilir sektör kaynaklarına dayanan tipik bileşimin bir özeti aşağıdadır (AZoM) :

| Eleman | Tipik Aralık (%) |

|---|---|

| Magnezyum (Mg) | 4,0 - 4,9 |

| Mangan (Mn) | 0,4 - 1,0 |

| Krom (Cr) | 0,05 - 0,25 |

| Demir (Fe) | ≤ 0.4 |

| Silis (Si) | ≤ 0.4 |

| Bakır (Cu) | ≤ 0.1 |

| Çinko (Zn) | ≤ 0.25 |

| Titan (Ti) | ≤ 0.15 |

| Alüminyum (Al) | Denge |

Tuzlu su hizmeti veya kimya tesisi için tasarım yapıyorsunuzu düşünün: bu dikkatle dengelenmiş kimya, 5083'ün dayanıklılık ve güvenlik açısından birçok diğer alaşımı geride bırakmasına yardımcı olur.

Isıl işleme ve kalınlığa göre mekanik özellikleri

Şimdi, performanstan bahsedelim. 5083 alüminyumun mekanik özellikleri—akma dayanımı, çekme dayanımı, uzama ve sertlik— alüminyumun ısıl işleme tabi tutulma şekli (temper) ve hatta malzeme kalınlığına bağlı olarak değişir. Amerika Birleşik Devletleri'ndeki mühendisler için alüminyum akma gerilimi psi bir tasarımın yüke dayanıp dayanmayacağı kontrol edilirken sıklıkla başvurulan metriktir.

Ortak temperlerdeki temel mekanik özellikleri karşılaştırmak için size yardımcı olacak bir tablo aşağıdadır. Bu değerler tanınmış veri sayfalarından derlenmiştir ve başlangıç seçimi için rehber olarak kullanılmalıdır. Belirli ürün ve uygulamanız için lütfen tedarikçinizle ya da ilgili standartla teyit alın:

| Hassaslık | Çekim gücü (Mpa) | Akma dayanımı (MPa) | Uzunluk (%) | Sertlik (Brinell) |

|---|---|---|---|---|

| O (Isıl İşlem Görmüş) | ~ 270 | ~ 125 | ~ 23 | ~ 75 |

| H111 | ~ 275 | ~ 130 | ~ 22 | ~ 75 |

| H116 | ~ 315 | ~ 215 | ~ 12 | ~ 85 |

| H321 | ~ 305 | ~ 215 | ~ 12 | ~ 85 |

Verimin ve çekme dayanımının, O ve H111 ısıl işlemlerinden H116 ve H321 işlemlerine geçildikçe nasıl arttığını fark edin—bunun nedeni sonraki işlemlerin daha fazla şekil değiştirme sertleşmesine ve stabilizasyona uğramasıdır. Ancak dayanım arttıkça, uzama (süneklik) genellikle azalır; bu yüzden şekillendirilebilirlik ile dayanım arasında daima bir denge kurulmalıdır. Bu rakamların nasıl birbirine bağlandığına dair daha derin bir analiz için alüminyum alaşımı sertlik tablosu , doğrudan eşlemeler için tedarikçi teknik veri sayfalarına veya standartlara başvurabilirsiniz.

Hatırlamak: 5083 ısıl işlem yapılamayan bir alaşımdır. Mukavemeti, ısıl işlem değil, mekanik çalışma (gerilimle sertleştirme) ve stabilizasyon yoluyla elde edilir. Bu durum, kaynak yapma, şekillendirme ve çalışma sıcaklığı sınırlarında nasıl yaklaşım gerektiğini etkiler.

Sıcaklığın mukavemet ve süneklik üzerine etkisi

Birçok kişinin gözden kaçırdığı şey şudur: 5083'ün mekanik özellikleri sıcaklıkla önemli ölçüde değişebilir. 65°C'nin (yaklaşık 150°F) üzerindeki ortamlarda çalışıyorsanız, akma mukavemeti ve süneklikte düşüş bekleyin. Bu özellikle denizcilik gemileri, basınç tankları veya hizmet sırasında yüksek sıcaklıklarla karşılaşabilecek ya da yangın senaryolarında yer alabilecek savunma yapıları için önemlidir.

Örneğin, yüksek sıcaklıklara maruz kalma sonrasında artık akma mukavemeti 5083-H116'nın özellikle malzeme rekristalizasyon sürecinden geçtiğinde belirgin şekilde düşüş gösterebilir (Fire Science Reviews) . Sonuç? Güvenlik kritikli uygulamalar için tasarım yaparken, yüksek sıcaklıklarda mukavemet kaybı ihtimalini daima göz önünde bulundurun ve yapı ısıya maruz kalacaksa ampirik verilere veya modellere danışın.

- 65°C'nin altında: 5083 dayanım ve sünekliğini korur.

- 65°C'nin üstünde: Akma ve çekme dayanımı düşer; süneklik etkilenebilir.

- Yangın veya ısıya maruziyetten sonra: Kalıntı özellikler sıcaklık ve süreye bağlıdır—şüpheli durumlarda dikkatli tasarım değerleri kullanın.

Bir kimya fabrikası için bir basınç tankı belirlediğinizi hayal edin: sıcaklığın nasıl etkilediğini bilmek 5083 alüminyum özellikleri daha güvenli ve dayanıklı kararlar almanıza yardımcı olur.

Bu bileşim ve özellik temellerinin anlaşılması, başarılı imalat için sahneyi hazırlar. Sıradaki konumuz, dayanıklı ve uzun ömürlü montajlar için 5083 alüminyumun nasıl kaynatılacağı ve şekillendirileceği olacaktır.

İş gören Kaynak ve İmalat Prosedürleri

Metallerle, plastiklerle veya ahşapla alüminyum 5083 , yüksek kaliteli kaynaklar ve sağlam montajlar elde etmek, kanıtlanmış prosedürleri takip etmekle ilgilidir. Karmaşık mı geliyor? Eğer adım adım çözürsen olmaz. Şimdi güvenilir kaynak ve üretim için ne gerekiyorsa, 5083 alüminyum plaka saldırmadan önceki hazırlıktan kaynak sonrası denetime kadarki ekibiniz her seferinde tutarlı, kod uyumlu sonuçlar verebilsin.

Güvenilir 5083 eklemler için kaynak iş akışı

Büyük bir deniz veya nakliye projesi için hazırlık yaptığını düşün. Başarının 5083 kaynaklar yayla çarpmadan çok önce başlar. İşte endüstri en iyi uygulamalarına ve AWS D1.2 kılavuzlarına dayanan pratik ve uygulanabilir bir iş akışı:

- Temel metal doğrulama: Karışıklıklardan kaçınmak için alaşım ve ısıtma (örneğin, 5083-H116 veya H321) çizimlere ve sertifikalara karşı doğrulanmalıdır.

- Oksit çıkarma ve çözücü temizleme: Sert oksit katmanını paslanmaz çelik tel fırça ile çıkarın sonra onaylanmış bir çözücü ile yağ alma işlemi. Asla çözücü temizliği öncesinde tel fırça kullanmayın - bu, kontaminasyonun malzeme içine gömülmesine neden olabilir.

- Kaynak birleştirme ve sabitleme: Sıkı ve tutarlı bir birleştirmeyi sağlayın. Kayak ya da atölye bezlerinden kaçının; yalnızca temiz ve kuru yüzeyler kullanın.

- Dolum malzemesi seçimi: 5083 gibi 5xxx serisi esas metaller için, AWS önerilerine göre eşleşen 5xxx serisi dolum malzemesini (genellikle 5356, 5183 veya 5556) kullanın. 5083 için 4xxx serisi dolum malzemelerinden kaçının, çünkü gevrek ve çatlamaya eğilimli kaynaklar oluşturabilirler. (The Fabricator) .

- Koruyucu gaz seçimi: MIG ve TIG işlemleri için %100 argon gazı kullanın. Daha derin nüfuziyet veya gözenek azaltmak için küçük miktarda helyum ilavesi yapılabilir; ancak çoğu 5083 uygulaması için temel gaz argondur.

- Isı girdisi yönetimi: Ön ısıtma ve ara pas sıcaklıklarını önerilen sınırların altında tutun (genellikle yüksek Mg alaşımları için 250°F). Hassaslaşma ve dayanım kaybını önlemek için ısı girdisini ve çarpılmayı kontrol etmek amacıyla genellikle seyyar dikişler, dolgu dikişlerine tercih edilir.

- Ara pas temizliği: Her kaynak geçişinden sonra bir paslanmaz çelik fırça ile cüruf ve oksitleri temizleyin. Temizlik, erime ve gözenekliliğin en aza indirilmesi için hayati öneme sahiptir.

- Kayak Sonrası Kontrol: Çatlaklar, gözenekler ve alt kesilme için görsel muayene yapın. Kritik birleştirmeler için proje spesifikasyonu tarafından gerekli kılınan dye penetrant veya radyografi gibi NDT yöntemlerini kullanın.

Dolum malzemesi seçimi ve koruyucu atmosfer hususları

Doğru dolum malzemesi seçimi sadece rakamları eşleştirmekten ibaret değildir. İçin alüminyum 5083 5xxx serisi dolum malzemeleri (özellikle 5356 ve 5183) en iyi dayanım, süneklik ve korozyon direnci kombinasyonunu sağladıkları için önerilir—özellikle denizcilik ve basınçlı kap uygulamalarında. 4xxx serisi dolum malzemelerini (örneğin 4043) kullanmaktan kaçının, çünkü bunlar 5083'ün yüksek Mg içeriği ile karıştığında gevrek magnezyum silisit bileşikler oluşturabilir ve bu da kaynak sünekliğinin düşmesine neden olur.

Koruyucu gazın da önemi vardır. Çoğu 5083 kaynağı için saf argon standarttır. Daha kalın kesimlerle çalışıyorsanız veya ekstra nüfuziyet gerekiyorsa helyumla karışım fayda sağlayabilir, ancak daima AWS D1.2 veya proje özel gereksinimlerini izleyin. Gaz saflığı ve kuru koşulların hayati önemi olduğunu unutmayın—nem veya kontaminasyon gözeneklilik ve hatalara neden olabilir.

Kayakdan önce hazırlık ve kayaktan sonra kalite kontrol adımları

Kayaktan önceki temizliği garanti politikanız gibi düşünün. Alüminyumun oksit tabakası, esas metalin erime sıcaklığından çok daha yüksek bir sıcaklıkta erir, bu yüzden artık veya oksit kalıntıları kaynağın birlememesine neden olabilir. Doğru temizlik için şu adımları izleyin:

- Yalnızca temiz, klor içermeyen çözücüler kullanın—kontaminasyon riski nedeniyle asla atölye bezlerini veya basınçlı hava kullanmayın.

- Çözücü ile temizlemeden sonra, önceden değil, birleştirme bölgesini paslanmaz çelik fırça ile fırçalayın.

- Kondansasyon ve hidratlanmış oksitleri önlemek için esas metali ve dolgu çubuklarını kuru, sıcaklık kontrollü bir alanda saklayın.

Kaydan sonra kaynak kalitesini görsel olarak ve gerekliyse tahribatsız muayene (NDT) ile doğrulayın. Kritik yapılarda (örneğin basınçlı kaplar veya gemi gövdeleri), radyografik veya likit penetrant testleri gizli porozite veya çatlamaları ortaya çıkarabilir. Kaynak profillerini kontrol edin—yeterli nüfuziyet, yumuşak geçişler ve aşırı dışbükeylik veya alt kesim olmaması sağlam bir kaynak için temel göstergelerdir.

- Butt ve köşe kaynaklar: Butt birleştirmeler hassas uyum gerektirir ve geçici veya kalıcı desteklerle (tercihen aynı alaşımdan) desteklenebilir. Köşe kaynaklar beklenen yüklere göre boyutlandırılmalı ve gerilme yığılmasını en aza indirgeyecek şekilde tasarlanmalıdır.

- Destek malzemesi kullanımı: Nüfuziyeti kontrol etmek için bakır veya seramik geçici destekler kullanın, ancak kaynaktan sonra çıkarın. Kalıcı destekler esas metal alaşımıyla uyumlu olmalıdır.

- Şekil Bozulmasını Kontrol Etme: Isı girdisini dengelemek için kaynakları sıralayın, kaynak boyutunu sınırlamak ve özellikle ince 5083 alüminyum levhalarda çarpılmayı azaltmak için kelepçeler ve sabitleyiciler kullanın.

Kaynak mukavemeti genellikle esas metal mukavemetinden farklılık gösterir. Özellikle kritik veya yük taşıyan yapılarda, beklenen kaynak verimliliğini her zaman kod uyumlu nitelik testleriyle doğrulayın.

Bu yapılandırılmış adımları ve koda dayalı önerileri takip ederek alüminyum 5083 üzerinde dayanıklı, korozyona dirençli ve yüksek mukavemetli kaynaklar elde edeceksiniz. Devam etmeye hazır mısınız? Sıradaki konumuz, 5083'ü beklenmedik sürprizler olmadan şekillendirmenize yardımcı olacak şekillendirme ve işleme uygulamaları olacak.

Beklenmedik Şekillendirme ve İşleme 5083

Daha önce bir alüminyum parçayı büküp çatlaklarla mı sonuçlandınız ya da şekli tutmayan bir parça mı elde ettiniz? Eğer alüminyum 5083 sac veya 5083 alüminyum plaka ile çalışıyorsanız, maliyetli hatalardan kaçınmak için şekillendirme ve işleme konularında detaylı bilgi sahibi olmak çok önemlidir. Temel faktörleri inceleyelim ve her seferinde beklediğiniz sonuçları elde etmenizi sağlayacak uygulamalı stratejiler sunalım. alüminyum alloy çarşafı beklediğiniz sonuçları teslim edin.

5083 İçin Bükme ve Şekillendirme Sınırları

Bükme işlemine yaklaşırken alüminyum 5083 sac , bu alaşımın özellikle O (safaltılmış) ve H111 sertliklerinde iyi sünekliğiyle bilindiğini fark edeceksiniz. Ancak yanılmayın: çatlamadan elde edebileceğiniz minimum büküm yarıçapı, sertlik türü, kalınlık ve hatta haddeleme işleminden gelen tane yönü gibi birkaç faktöre bağlıdır.

| Hassaslık | Levha/Plaka Kalınlığı | Önerilen Minimum Büküm Yarıçapı | Notlar |

|---|---|---|---|

| O (Isıl İşlem Görmüş) | Ince | Mümkün olan en küçük yarıçap | En iyi şekillendirilebilirlik, derin çekmeye uygun |

| H111 | İnce ve Orta kalınlıkta | Orta yarıçap | Dayanım ve bükülebilirlik dengesi |

| H116/H321 | Orta Kalınlıktan Kalın Olana | Daha Büyük Yarıçap Gerekli | Daha Fazla Gerilme Sertleşmesi, Keskin Bükümlerde Çatlama Riski |

Not: Sadece standartlardan veya tedarikçi veri sayfalarından doğrulanmış değerlerle doldurun. Aksi takdirde, kritik uygulamalar için her zaman deneme bükümlerini önerin.

Kalınlık arttıkça gerekli minimum büküm yarıçapı da artar. Keskin yarıçaplar veya karmaşık şekiller için gerilimi aşmadan istenen geometriyi elde etmede germe bükme veya adım adım bükme teknikleri kullanılabilir.

Yaylanmayı ve Tane Yönünü Yönetmek

Bir parçayı büküp sonra yaylanma sonucu şeklini kaybettiğini gördün mü? Bu, alüminyum için yaygın bir sorundur ve özellikle 5083 gibi yüksek dayanımlı alaşımlar için geçerlidir. Bilmen gerekenler şunlar:

- Yaylanma alüminyumda daha belirgindir çeliğe göre daha yüksek elastisite modülü nedeniyle.

- Yüksek akma dayanımlı tempereler (H116 veya H321 gibi) daha fazla yaylanma gösterir, bu nedenle istenen açıya ulaşmak için genellikle aşırı bükme işlemi gereklidir.

- Tane yönü önemlidir: Tane yönüne dik (yani yuvarlanma yönüne dik) bükme işlemi, tane yönüne paralel bükme işlemine göre genellikle daha kolaydır ve çatlamaya daha az eğilimlidir.

Bir parçayı yerleştiriyor gibi düşünün: çizimlerinizde şekillendirme yönünü işaretlemek, özellikle tekrarlanabilirliğin kilit olduğu seri üretimlerde, tutarlı sonuçlar elde etmeye ve çatlama riskini en aza indirmeye yardımcı olur. Üretim öncesinde, özellikle bilinmeyen temper veya kalınlık kombinasyonlarıyla, her zaman küçük bir test bükmesi yapın.

Temiz Yüzeyler İçin Tornalama Uygulamaları

Tornalama işlemlerinde 5083 alüminyum plaka , alaşımın genelde işlenmesi kolaydır; ancak birkaç küçük özelliği vardır. Talaşlar yapışkan olabilir ve dikkat edilmezse kayganlaşma veya kaynaşma meydana gelebilir. En iyi sonuçları elde etmek için şu şekilde hareket edin:

- Takım malzemesi ve geometrisi: Yüksek rake ve yüksek helisli kesiciler, verimli talaş kaldırma için kullanılmalıdır. Keskin takımlar, ısının oluşumunu en aza indirger ve gallingleme riskini azaltır.

- Soğutkan kullanımı: Takımları ve malzemeyi soğutmak ve talaşların kesme kenarına yapışmasını önlemek için bol miktarda soğutkan uygulayın.

- Talaş tahliyesi: Yüksek frekanslı tornalama veya talaş kırma döngüleri kullanarak lifli talaşları kırın, özellikle tornalama sırasında. Frezeleme genellikle daha kısa talaşlar oluşturur.

- İş parçası sabitleme: Yüzey kalitesini bozan tınlamaları veya titreşimleri önlemek için iş parçasını sağlam bir şekilde sabitleyin.

- Isı yönetimi: Daha yüksek hızlarda hafif kesimler faydalı olabilir, ancak hızlar ve ilerlemeler için her zaman satıcı grafiklerine başvurun. Boyutsal doğruluğu korumak için aşırı ısınmayı önleyin.

Dişli delikler için, özellikle yapışkan malzemelerde kırılmaları önlemek ve daha temiz dişliler elde etmek amacıyla vida frezelemeyi düşünün.

Yeni malzeme partileri, sertlikler veya kalınlıklarla çalışırken üretim kalıplarına geçmeden önce her zaman test parçaları kullanarak bükme ve işleme uygunluğunu onaylayın.

Özetle, 5083 gibi alüminyum alaşımlarının şekillendirilmesi ve işlenmesinde temper, kalınlık, tane yönü ve proses parametrelerinin birbiriyle olan etkileşimini anlamak kritik öneme sahiptir. alüminyum alloy çarşafı dikkatli planlama, test bükümleri ve işleme detaylarına özen göstermek, sürprizler yaşamadan güvenilir ve tekrarlanabilir sonuçlar elde etmenizi sağlayacaktır. Bundan sonraki bölümde, bitmiş parçalarınızın en zorlu ortamlarda bile uzun ömürlü olması için korozyon direnci ve bakım en iyi uygulamalarını ele alacağız.

Korozyon Direnci ve Yaşam Döngüsü Bakımı

Bir gemi gövdesini ya da deniz suyuyla temas halinde olan kimyasal tankı hayal edin alüminyum alaşımı 5083 deniz spreyine, endüstriyel dumanlara hatta savunma sektöründeki zorluklara maruz kalan bir yapıyı düşünürken zaman içinde gerçekten nasıl dayanabileceğini merak edebilirsiniz. Korozyon direnci, galvanik riskler ve bakım stratejileri ile ilgili pratik gerçeklere odaklanalım—yapılarınızın ortam ne olursa olsun daha uzun süre dayanması ve daha iyi performans göstermesi için.

5083'ün gerçek ortamlardaki korozyon davranışı

Deniz kenarında yaşayan bir gemi gövdesini ya da kimyasal tankı hayal edin. 5083 alüminyum klorür açısından zengin ortamlarda bile, örneğin deniz suyunda, genel korozyona karşı mükemmel direnciyle tanınır. Bu direnç, koruyucu bir oksit tabakasının oluşmasına yardımcı olan yüksek magnezyum içeriğinden kaynaklanmaktadır. Ancak bir sakınca vardır: eğer oksijen yetersizse (durmuş su veya aralıklar gibi yerlerde), özellikle intermetalik partiküllerin yakınında pitting korozyonu gelişmeye başlayabilir. Yerleşik saldırı, su hattında veya tuz birikintilerinin oluştuğu yerlerde en muhtemel olarak meydana gelir. Düşük oksijenli tam daldırma bölgelerinde koruyucu oksit filmler yetersiz kalabilir ve pitting ile yarık korozyonu riski artar.

Yüzey işlemleri yardımcı olabilir. Örneğin, anotizasyon oksit tabakasını kalınlaştırır ve pitting'i azaltır, ancak etkili kalması için düzenli bakım yapılmalıdır. Cerium dönüşüm kaplamaları da katodik reaksiyonları bastırmada ve klorür saldırısına karşı korumada umut verici sonuçlar göstermiştir, özellikle yüzey uygun şekilde önceden hazırlanmışsa (PMC) .

Galvanik korozyona karşı tasarım

Bazı alüminyum yapıların neden diğer metallerle bir araya geldiğinde daha hızlı korozyona uğradığını hiç düşündünüz mü? Bu, galvanik korozyonun bir sonucudur. alüminyum alaşımı 5083 daha soy metallerle (örneğin bakır veya belirli çeliklerle) birleştirildiğinde ve bir elektrolit (deniz suyu gibi) ile karşılaştığında alüminyum feda edilen metal haline gelir ve tercihen korozyona uğrar. Bu risk özellikle deniz ve nemli ortamlarda en yüksektir.

- Farklı metal birleşimleri için izolatörler: Farklı metaller arasındaki iletken yolu kesmek için plastik rondelalar veya kılıflar gibi elektriksel yalıtım malzemeleri kullanın.

- Koruyucu macunlar ve uyumlu bağlantı elemanları: Paslanmaz çelik bağlantı elemanlarını (örneğin A4/316L) seçin ve birleşim noktalarındaki nem girişini önlemek için macunlar uygulayın.

- Drenaj ve boşlukların en aza indirgenmesi: Su birikintilerini önlemek ve tam drenajı sağlamak amacıyla montajları tasarlayın; bu, boşluk korozyonu riskini azaltır.

- Uygun olduğu yerlerde kaplama sistemleri: Daha soy metal üzerine koruyucu kaplamalar uygulayın ve bunların sağlam olduğundan emin olun—çizilmeler veya kusurlar lokalize saldırıya neden olabilir.

Bunların basit tasarım adımleri, galvanik korozyon riskini dramatik şekilde azaltabilir ve alüminyum zırh plakanızın veya yapısal montajın hizmet ömrünü uzatabilir. aluminum armor plate veya yapısal montaj.

Bakım, kaplamalar ve onarım planlaması

Düşünün ki bir gemi filosundan veya bir dizi mimari cephe tasarımından sorumlusunuz. Peki, alüminyum belirtimi bunları en iyi şekilde nasıl korursunuz? Düzenli bakım işte bu sorunun cevabıdır. İşte gerçek dünya koşullarında işe yarayanlar şunlardır:

- Rutin temizlik: Yüzeyleri tuzdan, tozdan ve enkazı temizlemek için taze su ile durulayın - özellikle kıyı veya endüstriyel ortamlarda.

- Yüzey Tedavileri: Anodizasyon ve seryum dönüşüm kaplamaları direnci artırabilir, ancak periyodik muayene ve yenileme gerektirir. Boya sistemleri yalnızca kalın uygulanıp bakımı yapılırsa etkilidir; ince veya zarar görmüş kaplamalar uzun süreli koruma sağlayamayabilir. (ResearchGate) .

- Muayene desenleri: Kaynak dikişlerine, ek yerlerine ve suyun biriktiği veya aktığı alanlara odaklanın. Boşluk oluşumu, boya altında filiform korozyon veya bağlantı elemanlarında galvanik saldırı gibi erken belirtileri arayın.

- Onarım planlaması: Zırh veya yapısal onarımlar için her zaman ilgili kodu veya OEM belirtisini uygulayın. Yüzey hazırlığı ve onarım malzemelerinin uyumluluğu, korumayı yenilemek açısından kritik öneme sahiptir.

5083 gibi magnezyum içeren 5xxx alaşımları deniz suyu direnci için seçilir, ancak tasarım detayları ve bakım disiplini nihayetinde kullanım ömrünü belirler.

5083 ile 5086 karşılaştırması: Nitel bir bakış

| Alaşım | Korozyona dayanıklılık | Dayanım | Tipik Uygulamalar |

|---|---|---|---|

| 5083 | Deniz ve endüstriyel ortamlarda mükemmel; duruyorsa boşluk oluşumuna duyarlıdır | 5086'dan daha yüksek | Gemi inşası, basınçlı kaplar, alüminyum zırh plakaları |

| 5086 (örneğin, 5086 h116) | Çok iyi; kaynak ısıl döngülerine biraz daha toleranslıdır | 5083'ten Daha Düşük | Denizcilik gövdeleri, güverteler, süperyapılar |

Bu alaşımlar arasında seçim yapmak, genellikle belirli korozyon ve dayanım gereksinimlerinize bağlıdır. Kritik savunma veya endüstriyel uygulamalar için her zaman en güncel alüminyum belirtimi ve tedarikçi önerilerine başvurun.

Özetle, alüminyum alaşımı 5083 mükemmel korozyon direnci sunar, uzun vadeli performansı ise akıllı tasarım, uygun önleyici önlemler ve disiplinli bakım ile sağlanır. Bundan sonra, bu yaşam döngüsü bilgilerini, her teslimatın beklentilerinizi karşıladığından emin olmak için uygulanabilir kalite ve muayene adımlarına dönüştüreceğiz.

5083 Alüminyum Alaşımı için Muayene Testi ve Kalite Kabulü

Bir sevkiyat aldığınızda 5083 alüminyum alaşımı —veya kritik bir parçanın üretimine başlamak—bunun tüm beklentilerinizi karşıladığını nasıl sağlarsınız? Karmaşık mı geldi? Öyle olmak zorunda değil. Yapılandırılmış, standartlara dayalı bir yaklaşım izleyerek sürprizlerden kaçınabilir, uygunluğu sağlayabilir ve maliyetli sorunlara dönüşmeden önce hataları tespit edebilirsiniz. Gelen malzeme kontrolünden kaynak doğrulama ve tahribatsız muayene (TMM) süreçlerine kadar en önemlileri birlikte inceleyelim.

5083 için Gelen Malzeme Kontrolü

Kabul iskelesinde duruyor, bir parti 5083 alüminyum alaşımı levha veya sacın kontrolünü yapıyorsunuz. Onaylamadan önce nelere dikkat etmelisiniz?

- Fabrika sertifikasının kontrolü: Siparişinizde ve çizimlerinizde belirtilen alaşımın (örneğin 5083), temper durumunun (O, H111, H116, H321) ve uygulanabilir standardın (ASTM B209 veya B928 gibi) doğru olup olmadığını doğrulayın.

- Isı/parti takibi: Kalite güvencesi ve ileride yapılacak başvurular için her bir parçanın özel bir ısı veya parti numarasına dayalı olarak takip edilebilir olduğundan emin olun.

- Boyutlar: Siparişinizde ve tolerans gereksinimlerinizde belirtilen kalınlık, genişlik ve uzunluk ölçümlerini kontrol edin.

- Düzgün yüzey durumu ve yüzey şartları: Eğilme, çökme, çizilme veya korozyon açısından görsel olarak kontrol edin. Düzgünlük, ilgili standartta belirtilen sınırlar içinde olmalıdır.

- Özel gereksinimlerin belgelenmesi: Ek sertifikalar, üçüncü taraf onayları (denizcilik plakaları için sınıflandırma kuruluşu onayı gibi) veya belirtilen test sonuçlarını kontrol edin.

Bu kontrolleri rutin hale getirerek, sorunlar tesis içindeki üretim sürecini ya da proje çizelgesini etkilemeden erken aşamada tespit edilebilir.

İmalat ve Kaynak için Süreç İçi Kontroller

İmalata başladıktan sonra kalite ikinci planda kalmaz. Kaynaklı birleştirmeler veya şekillendirilmiş bileşenler için tutarlılığı ve uygunluğu sağlamak amacıyla süreç içi kontroller uygulamanız gerekir. Aşağıdaki en iyi uygulamaları göz önünde bulundurun:

- Malzeme tanımlaması: Tesis zemininde karışıklığı önlemek için tüm parçaların alaşımını ve temper durumunu belirtecek şekilde işaretleyin veya etiketleyin.

- Kaynak prosedürüne uygunluk: Kaynakçıların proje gereksinimleriyle ve geçerli standartlarla (alüminyum yapılar için AWS D1.2 gibi) uyumlu onaylı kaynak prosedürlerini (WPS) uyguladığından emin olun.

- Uygunluk ve hizalama: Kaynak işleminden önce birleşim uygunluğunu, aralığı ve hizalamayı doğrulayın. Yetersiz hazırlık, çarpılmaya veya kaynak kusurlarına yol açabilir.

- Geçitler arası temizlik ve sıcaklık kontrolü: 5083 için aşırı ısı mekanik özellikleri azaltabilir. Geçitler arası sıcaklıkları izleyin ve geçitler arasında temizliği koruyun.

- Süreç içi görsel kontroller: Her kaynak geçidi sonrasında oyuk, gözeneklilik, eksik birleşme veya aşırı sıçrama gibi hataları kontrol edin.

- Belgelendirme: Kaynak parametrelerini, dolgu malzemesi parti numaralarını ve izlenebilirlik için tüm sapmaları veya onarımları kaydedin.

Bu adımlar, montajlarınızın tasarım ve standart gereksinimlerini karşılamasını sağlar. 5083 alüminyum alaşımı bu da yeniden işlemenin ve garanti taleplerinin azaltılmasına yardımcı olur.

Kritik Parçalar için Tahribatsız Muayene ve Kabul Kriterleri

Bir kaynak dikişinin veya şekillendirilmiş parçanın gerçekten sağlam olduğunu nasıl doğrulursunuz - özellikle görsel muayene yeterli olmadığında? İşte tam da bu noktada tahribatsız muayene (NDT) devreye girer. 5083 için yaygın NDT yöntemleri şunlardır:

- Boyasız penetrasyon testi: Kaynaklarda ve şekillendirilmiş kenarlarda yüzey çatlaklarını veya gözenekliliği ortaya çıkarır.

- Ultrasonik muayene: Eriyememe, kalıntılar veya katmanlanma gibi iç kusurları tespit eder - özellikle kalın plaka veya kritik basınçlı kap uygulamaları için çok önemlidir.

- Radyografi: Basınçlı kaplarda veya savunma uygulamalarındaki yüksek kaliteli kaynaklarda yüzey altındaki kusurları belirlemek için kullanılır.

Sürtünme karıştırma kaynağı ile birleştirilmiş 5083 için faz kontrollü ultrasonik test, gelişigüzel yönelimli kusurların ileri düzeyde tespitini sağlar ve karmaşık geometriler için standart radyografiden daha üstün olabilir (NDT.net) .

| Kategori | Kontrol yöntemi | Kabul Kriterleri (kod/spesifikasyona göre) | Notlar |

|---|---|---|---|

| Görsel göstergeler | Görsel, boyar madde nüfuz testi | AWS D1.2 veya proje spesifikasyonuna göre | Çatlaklar, gözeneklilik, alt kesme |

| Boyut Tolerançası | Ölçüm | Kaynak boyutu, takviye, distorsiyon | Proje çizimi/spesifikasyonu |

| NDT (ultrasonik, radyografi) | Ultrasonik, X-ışını | ASTM B209M, proje koduna göre | İç hatalar, füzyon eksikliği |

Not: Kabul kriterlerini yalnızca kodlardan veya onaylanmış spesifikasyonlardan doldurun. Sınırlar için her zaman en son proje veya endüstri standartlarına bakın.

Kritik parçalar için kabul, satın alma sırasında atıfta bulunulan aynı spesifikasyona başvurmalıdır—çakışmaları veya kalite beklentilerinde belirsizliği önlemek için ASTM B209, B928 veya uygun kaynak kodu.

Anahtar nokta: Kabul, çakışmaları önlemek ve tüm tarafların kalite gereksinimleri konusunda aynı sayfada olmasını sağlamak için satın alma sırasında belirtilen aynı spesifikasyona her zaman atıfta bulunmalıdır.

Son olarak, sertlik veya akma kontrollerini yalnızca tasarım otoritesi tarafından belirtilmişse kaydedin ve bu kontrolleri daima tanınmış bir alüminyum alaşımı sertlik tablosu veya akma standardıyla uyumlu olacak şekilde gerçekleştirin. Bu, gereksiz testlerden kaçınır ve sonuçların uygulamanız açısından anlamlı olmasını sağlar.

Bu denetim ve kalite adımlarını rutin hale getirerek her parti için 5083 alüminyum alaşımı en zorlu ortamlarda bile güvenilir, kod uyumlu performans için zemin hazırlayan hedefi karşılar. Daha sonra, 5083'e nasıl kaynak bulacağımıza ve ilk günden itibaren kalite beklentilerinizi destekleyebilecek tedarikçileri nasıl seçeceğimize bakalım.

Alışveriş ve Tedarikçi Seçimi Pratikleştirildi

Projeniz için tedarik etmeye hazır olduğunuzda alüminyum alaşımı 5083 , kendinize şöyle sorabilirsiniz: Tüketicileri nasıl karşılaştırabilirim, en iyi değeri nasıl alabilirim ve pahalı tedarik hatalarından nasıl kaçınabilirim? Şimdi, temel noktaları ayrıntılı bir şekilde ele alalım. Böylece, 5083 alüminyum tedarikçileri , etkili satın alma emirleri yazın ve projenizin ihtiyaçlarına uygun malzemeyi güvence altına alın.

5083 satın alma siparişine ne eklenmeli

Karmaşık mı geliyor? Eğer bir kontrol listesine uyarsan olmaz. Açık ve ayrıntılı bir satın alma emri (PO) veya RFQ zaman kazandırır, hata riskini azaltır ve tam olarak ihtiyacınız olanı aldığınızdan emin olur. Her bir için belirleyeceğiniz şey 5083 alüminyum sipariş:

- Alaşım ve temper (sertlik): Tam sınıfı belirtin (örneğin 5083-H116, 5083-H321, O, H111).

- Standart: Uygun ürün standardına atıfta bulunun (örneğin, denizcilik levhası için ASTM B209, EN 485, ASTM B928).

- Boyutlar: Kritik ise kalınlık, genişlik ve uzunluğu (veya çubuk/boru için çap) ve tolerans sınıfını listeleyin.

- Ürün Formu: Levha, plaka, ekstrüzyon, çubuk mı yoksa özel kesim mi istediğinizi belirtin.

- Sertifikasyon: Fabrika test sertifikaları, standartlara uygunluk ve gerekliyse ek üçüncü taraf veya denizcilik sertifikalarını talep edin.

- Muayene ve Tahribatsız Test (NDT): Tahribatsız test (NDT), boyutsal kontroller veya yüzey kalitesi gereksinimlerini belirtin.

- Paketleme ve teslimat: Ambalaj ihtiyaçlarını (örneğin, denize dayanıklı, korozyon korumalı) ve teslimat yerini veya Incoterms şartlarını detaylandırın.

Siparişinizde veya teklif isteğinizde bu bilgileri belirtmek, tedarikçilerin doğru teklif vermelerini sağlar ve projenizin zamanında ilerlemesini garanti altına alır. Sektörel kodlar veya en iyi uygulamalar konusunda emin olamazsanız, birçok tedarikçi teknik destek sunmaktadır.

Tedarikçileri ve servis merkezlerini nasıl değerlendirirsiniz

Karşılaştırma yaparken 5083 alüminyum tedarikçileri , fiyat konusuna odaklanmak cazip gelebilir. Ancak akıllı alıcılar daha derine bakar—standartlara uygunluk, ürün yelpazesi, değer artırıcı hizmetler ve kanıtlanmış ihracat deneyimi gibi unsurlara. Orta Doğu'da bir denizcilik projesi ya da Güney Amerika'da bir taşıma filosu için malzeme temin ettiğinizi düşünün: size tutarlı kaliteyi teslim edebilen, belgelerle ilgilenen ve montaj sonrası üretim süreçlerini destekleyebilecek bir ortak gerekir.

Tedarikçi kategorilerini ve sundukları ürünleri değerlendirmeniz için karşılaştırmalı bir tablo aşağıda verilmiştir:

| Tedarikçi/Hizmet | Temel Ürün | Standartlar Kapsamı | Değer Artırıcı Hizmetler (Kesme, Şekillendirme, Kaynak, Kalite Güvence) | Tipik Asgari Sipariş Miktarları/Teslim Süresi | Notlar |

|---|---|---|---|---|---|

| Shaoyi Metal Parça Tedarikçisi | Otomotiv sınıfı 5083 plaka, mühendislikle tasarlanmış alüminyum ekstrüzyon parçaları, montaj bileşenleri | ASTM, EN, IATF 16949, otomotiv ve denizcilik | Tasarımdan teslimata kadar çözüm, hızlı prototipleme, CNC, anodize, kalite güvence takibi | Proje odaklı; hızlı prototipleme mevcut | Hem levha hem de ekstrüzyon gerektiren 5083 alaşım programları için entegre çözüm |

| Metalco Extrusions Global LLP | 5083 levha, özel kalınlıklar | ASTM B928, EN 485, denizcilik | İsteğe göre kesim, ihracat ambalajı, teknik destek | Bölgeye/özelleştirmeye göre değişir; ihracata yönelik | Güçlü ihracat lojistiği ve uygunluk desteği |

| Chalco Aluminum | 5083 boru, sac, bobin | ASTM, EN, denizcilik, endüstriyel | Özel ekstrüzyon, kaynak uzmanlığı | Parti/spec bazında asgari sipariş miktarı; siparişe göre teslim süresi verilir | Denizcilik, taşımacılık ve endüstriyel projeler için özelleştirilmiş |

| Bayou Metal Supply | 5083 denizcilik alaşımı | ASTM B928, denizcilik | Özel ebat, hızlı teslimat, teknik danışmanlık | Stoktaki ürünler: kısa teslim süresi; özel ürünler: teklif ile | AB merkezli, denizcilik ve özel uygulamalara odaklı |

| Küresel Distribütörler (örneğin, Thomasnet listesi) | Levha, plaka, bar, ekstrüzyon, boru | ASTM, EN, AS, MIL, ISO | Kesme, şekillendirme, yüzey işleme, Tahribatsız muayene (NDT), ihracat ambalajlama | Stok: kısa; özel üretim: 10–50 hafta | Geniş ürün yelpazesi; sertifikaları ve ihracat deneyimini doğrulayın |

Teslim süresi 5083 alüminyum plaka veya plaka, standart boyutlar için anında teslimden, özel veya toplu siparişler için 10–50 haftaya kadar değişebilir. Teslim süresini etkileyen faktörler arasında temper, kalınlık, sertifikasyon gereksinimleri ve bölgesel lojistik yer alır. Özellikle büyük ölçekli veya ihracat projeleri için stok durumu ve teslim tarihlerini önceden onaylamak önemlidir.

Tümleşik çözümler ortağına başvurulacak zaman

Ham plaka veya levha ötesinde malzeme ihtiyaç duyduğunuz bir projayla karşılaştınız mı? Belki tamamlanmış bileşenlere, hassas ekstrüzyonlara veya tamamen izlenebilirlik ve kalite güvencesi sunan montajlara ihtiyacınız vardır. İşte bu noktada Shaoyi Metal Parça Sağlayıcısı gibi tümleşik tedarikçilerle ortaklık kurmak mantıklı olur. Sadece 5083 alüminyum sac ve plaka, aynı zamanda alüminyum ekstrüzyon parçaları ve değer artırılmış imalat, tüm bunlar otomotiv sınıfı kalite kontrolü altında. Bu yaklaşım, tedarik zincirinizi kolaylaştırır, riski azaltır ve kompleks otomotiv, denizcilik veya endüstriyel projelerinizin doğrulamasını hızlandırır.

Hem plaka yoğun yapılar hem de mühendislikle tasarlanmış ekstrüzyonlar veya montajlar gerektiren alıcılara, tasarım aşamasından tedarik sürecine kadar hizmet sunabilen bir ortak seçmek, zaman ve maliyet açısından önemli tasarruflar sağlayabilir—aynı zamanda her komponentin teknik ve uygunluk gereksinimlerinize uygun olduğunu garanti altına alırken.

Ana fikir: Projeniz için en iyi tedarikçi 5083 alüminyum uygun form, ısıl işlem ve sertifikalandırmayı sağlayabilen ve aynı zamanda ham maddeden nihai parçaya kadar güvenilir ve zamanında teslim edebilen ek değerli hizmetlere sahip olan tedarikçidir.

İlerlemeye hazır mısınız? Bir sonraki bölümde 5083 alüminyumun satın alınması ve işlenmesinde karşılaşılan yaygın sorunlara değineceğiz ve bu sorunları maliyetinizi etkilemeden nasıl çözeceğinizi göstereceğiz.

5083 Alüminyum Alaşımı için Sorun Giderme ve Son Öneriler

Metallerle, plastiklerle veya ahşapla alüminyum alaşımı 5083 , en deneyimli ekipler bile üretim sırasında veya uzun vadeli kullanımda beklenmedik sorunlarla karşılaşabilir. Kaynak sonrası bir parçanın büküldüğünü ya da aylarca sahada kaldıktan sonra garip korozyonların oluştuğunu hiç fark ettiniz mi? En yaygın hataları, nasıl düzeltileceğini ve parçalarınızı en iyi performansta tutmak için neler yapabileceğinizi birlikte inceleyelim. alro alüminyum plaka veya tamamlanmış montajların en iyi şekilde çalışmasını sağlayın.

Yaygın 5083 üretim hataları ve çözümleri

-

Kaynak sonrası deformasyon

- Belirti: Parçalar kaynaktan sonra çarpılır veya düzgünliğini yitirir.

- Olası Sebep: Aşırı ısı girdisi, yanlış bağlama veya simetrik olmayan kaynak sıralaması.

- Düzeltme Eylemi: Dengeli kaynak sıralaması kullanın, ısı girişini sınırlayın ve sağlam sabitleme aparatlarından yararlanın. Küçük, alternatif kaynak geçişleri yapın ve döngüler arasında soğumaya izin verin. Birleştirmelerin tasarımını önceden planlamak ve destekler kullanmak da çarpılmayı en aza indirgeyebilir.

-

Kaynaklarda gözeneklilik

- Belirti: Görünür iğne delikleri veya tahribatsız muayene ile tespit edilen iç boşluklar.

- Olası Sebep: Kirlenmiş ana metal veya dolgu maddesi, yetersiz temizlik veya koruyucu gazda nem.

- Düzeltme Eylemi: Onaylı solventler ve paslanmaz çelik fırçalarla iyice temizleyin; malzemeleri kuru, kontrollü ortamlarda saklayın; yüksek saflıkta koruyucu gaz kullanın ve hatlarda kaçak veya yoğuşma olup olmadığını kontrol edin.

-

Eriyememe veya eksik nüfuziyet

- Belirti: Zayıf birleşimler veya kaynak köklerinde görünen yapışamama.

- Olası Sebep: Yetersiz ısı girdisi, hatalı birleştirme hazırlığı veya hızlı ilerleme hızı.

- Düzeltme Eylemi: Yeterli nüfuziyet için kaynak parametrelerini ayarlayın, uygun birleştirme geometrisinden emin olun ve gerektiğinde ilerleme hızını yavaşlatın. Test numuneleriyle her zaman kontrol edin ve gerekli yerlerde tahribatlı veya tahribatsız muayene yöntemlerini kullanın.

-

Şekillendirme sırasında çatlak oluşumu

- Belirti: Kalın veya şekil değiştirme sertleşmesine uğramış plakalarda özellikle büküm yerlerinde çatlaklar oluşur.

- Olası Sebep: Minimum yarıçapın altında bükme, dane yönüne paralel bükme veya düşük sünekliğe sahip bir ısıl işlem uygulaması.

- Düzeltme Eylemi: Büküm yarıçapını artırın, bükümleri dane yönüne dik olarak yönlendirin ve daha şekillendirilebilir bir ısıl işlem (O veya H111) seçin. Tam üretüme başlamadan önce bir deneme parçası ile büküm işlemini test edin.

-

Isıya maruz kalma sonrası performans kaybı

- Belirti: Yüksek sıcaklıklarda kullanım sonrasında dayanımın azalması, beklenmedik deformasyon veya yumuşama.

- Olası Sebep: Önerilen sıcaklık sınırlarının üzerinde uzun süreli maruz kalma (genellikle 5xxx alaşımları için 65°C/150°F üzerinde).

- Düzeltme Eylemi: Yüksek sıcaklıkların sürekli oluşmasını önleyecek şekilde tasarlayın; maruz kalma gerçekleşirse mekanik özellikleri yeniden değerlendirin ve parça değiştirme veya ek testler düşünün. Onarım ve yeniden nitelendirme için ilgili AWS/ASME kurallarına başvurun.

-

Servis sırasında galvanik korozyon

- Belirti: Denizcilik veya nemli ortamlarda farklı metallerle birleşim yerlerinde lokalize korozyon.

- Olası Sebep: Daha soy metallerle doğrudan temas (örneğin bakır, paslanmaz çelik) ve elektrolitlerin varlığı.

- Düzeltme Eylemi: Eklem yerlerinde izolatörler veya kaplamalar kullanın, uyumlu bağlantı elemanlarını seçin ve drenaj ve muayene için tasarım yapın. Koruyucu sistemleri düzenli olarak kontrol edin ve bakımını yapın.

Korozyonun ve Servis Kalitesinin Azalmasının Önlenmesi

Hayal etmeni istediğim satılık alüminyum alaşımı kıyı altyapısı ya da bir kimya fabrikası için kullanılacak. Uzun vadeli güvenilirlik sadece başlangıçtaki üretim kalitesine değil, aynı zamanda diğer faktörlere bağlıdır. Hizmet sırasında meydana gelebilecek arızaları en aza indirgemek için uygulanabilecek adımlar şunlardır:

- Uygun yerlerde yüzey işlemlerini (anodize, konversiyon kaplamaları) uygulayın ve bakımını yapın.

- Suyun biriktiği yerlerden kaçınacak ve kolay temizlik ile muayeneye olanak sağlayacak şekilde montajları tasarlayın.

- Kaynak dikişleri, bağlantı elemanları ve çatlak bölgeleri odaklı olmak üzere periyodik muayene aralıklarını belirleyin.

- Tüm onarımları ve değişiklikleri belgeleyin, kritik yapılarda OEM ve AWS/ASME kabul kriterlerini takip edin.

- Onarım kaynağı gerekiyorsa, temel alaşımın kimliğini belirsizse kimyasal analiz ile tespit edin ve AWS önerilerine göre doğru dolgu malzemesini ve yöntemi kullanın.

Anahtar nokta: Kaynak prosedürü nitelendirme (WPS) veya prosedür nitelendirme kayıtlarından (PQR) edinilen her ders belgelenmeli ve çizimlerinize, TEK'lerinize (RFQ) ve atölye prosedürlerinize geri bildirim yapılmalıdır. Bu sürekli iyileştirme döngüsü, tekrar eden sorunlara ve maliyetli yeniden işlenmeye karşı en iyi savunmadır.

Güvenilir Ortaklarla Prototipten Üretime

Zorlu görünüyor mu? Bunu yalnız başına yapmak zorunda değilsiniz. Nitelikli bir üreticiyle erken dönemde iş birliği, başlamadan sorunların çoğunu önleyebilir. Sizin alro alüminyum projeniz plaka yoğun yapılara sahipken aynı zamanda mühendislikle tasarlanmış ekstrüzyonları birleştiriyorsa ya da otomotiv veya denizcilikte sertifikasyonlar gerektiriyorsa, entegre bir ortakla çalışmanın uzun vadeli faydaları olur.

Örneğin, Çin'de önde gelen entegre otomotiv metal parçaları çözüm sağlayıcısı Shaoyi Metal Parça Tedarikçisi, bir adreste alüminyum ekstrüzyon parçaları ve montajları. 5083 alaşımının işlenmesindeki uzmanlıkları, IATF 16949 sertifikalı kalite sistemleri ve hızlı prototipleme ile birlikte, parçalarınızın prototipten seri üretime kadar en yüksek standartlara ulaşmasını sağlar. Shaoyi ile, hem levha hem de ekstrüzyon konularında detayları anlayan ve otomotiv, denizcilik ya da endüstriyel kullanımlar için hazır bileşenleri teslim edebilecek bir ortağa sahip olursunuz.

Özetle, sorunların önlenmesi ve çözülmesi alüminyum alaşımı 5083 ortak hataları kavramakla, kanıtlanmış çözümleri uygulamakla ve geri bildirime dayalı bir kalite kültürü oluşturmakla başlar. Karmaşık ya da yüksek riskli projeler için, hem malzeme uzmanlığı hem de entegre çözümler sunabilen bir üreticiyle erken aşamada ortaklık kurmayı düşünmelisiniz—böylece bir sonraki alro alüminyum plaka siparişiniz bir başarı hikayesi olur, sorun giderme dersi değil.

Alüminyum Alaşım 5083 Hakkında Sıkça Sorulan Sorular

1. Alüminyum alaşım 5083'ü denizcilik ve endüstriyel ortamlar için ideal kılan nedir?

Alüminyum alaşımı 5083, yüksek magnezyum içeriği sayesinde deniz suyu ve endüstriyel kimyasallara karşı mükemmel direnci nedeniyle yüksek değer taşır. Bu alaşım, kaynak sonrasında dayanıklılığını korur ve özellikle sert koşullara dayanacak şekilde tasarlanmıştır. Bu özellikleri sayesinde, korozyon direnci ve dayanıklılık kritik öneme sahip olan gemi inşaatı, kimyasal tanklar ve basınçlı kaplar için en iyi seçimdir.

2. Teknik dokümanlarda veya satınalma siparişlerinde alüminyum alaşımı 5083 nasıl belirtilmelidir?

Alüminyum alaşımı 5083'ü doğru şekilde belirtmek için, tam alaşım adını (örneğin EN AW 5083 veya AA5083), ürün formunu (levha, sac veya ekstrüzyon), ısıl durumunu (O, H111, H116 veya H321), uygulanabilir standardı (ASTM B209 veya EN 485 gibi), boyutları ve gerekli sertifikaları veya denetimleri eklemelisiniz. Bu, tedarikçilerin projenizin gereksinimlerini karşılayan malzemeyi teslim etmesini sağlar.

3. 5083 ile diğer alüminyum alaşımları olan 6061 veya 5086 arasındaki temel farklar nelerdir?

5083, 6061'e göre daha üstün korozyon direnci ve denizcilik ve kimya ortamlarında daha yüksek mukavemet sağlar. 6061 ise daha çok ısıl işleme ve işlenebilirliğe sahipken, agresif ortamlara karşı direnci daha düşüktür. 5086 ile karşılaştırıldığında, 5083 genellikle daha yüksek mukavemet sunar; her iki alaşımın da korozyona karşı çok iyi direnç sunduğu bilinir. Seçim, uygulama ihtiyaçlarına ve gerekli özelliklere bağlıdır.

4. 5083 alüminyum kaynak yaparken veya şekillendirirken nelere dikkat etmeliyim?

Kaynak işlemi için eşleşen 5xxx serisi dolgu malzemelerini kullanın ve gözeneklilik veya çatlakları önlemek için alüminyumun yüzeyini iyice temizleyin. Mekanik özellikleri korumak için ısı girdisini kontrol edin. Şekillendirme veya bükme işlemlerinde çatlamayı önlemek için doğru temper (sertlik) sınıfını ve bükme yönünü seçin; her zaman deneme bükümleri gerçekleştirin. Dayanıklılık için uygun kaynak tasarımı ve kaynak sonrası kontrol çok önemlidir.

5. Otomotiv veya endüstriyel projeler için yüksek kaliteli 5083 alüminyum bileşenleri nasıl temin edebilirim?

Ham madde tedariki ve nihai komponent üretimi konularında kanıtlanmış uzmanlığa sahip tedarikçileri seçin. Otomotiv projeleri için Shaoyi Metal Parça Tedarikçisi gibi şirketler entegre çözümler sunar—5083 alaşımın özel alüminyum ekstrüzyon parçalarına ve montajlara işlenmesini, tam kalite güvencesi, hızlı prototipleme ve sertifikasyon desteği ile gerçekleştirerek güvenilir ve uygulamaya hazır komponentler sağlar.

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —

Küçük partiler, yüksek standartlar. Hızlı prototip hizmetimiz doğrulamayı daha hızlı ve kolay hale getirir —