டை காஸ்ட்டிங்கில் யூனிட் டை சிஸ்டங்களைப் புரிந்துகொள்ளுதல்

சுருக்கமாக

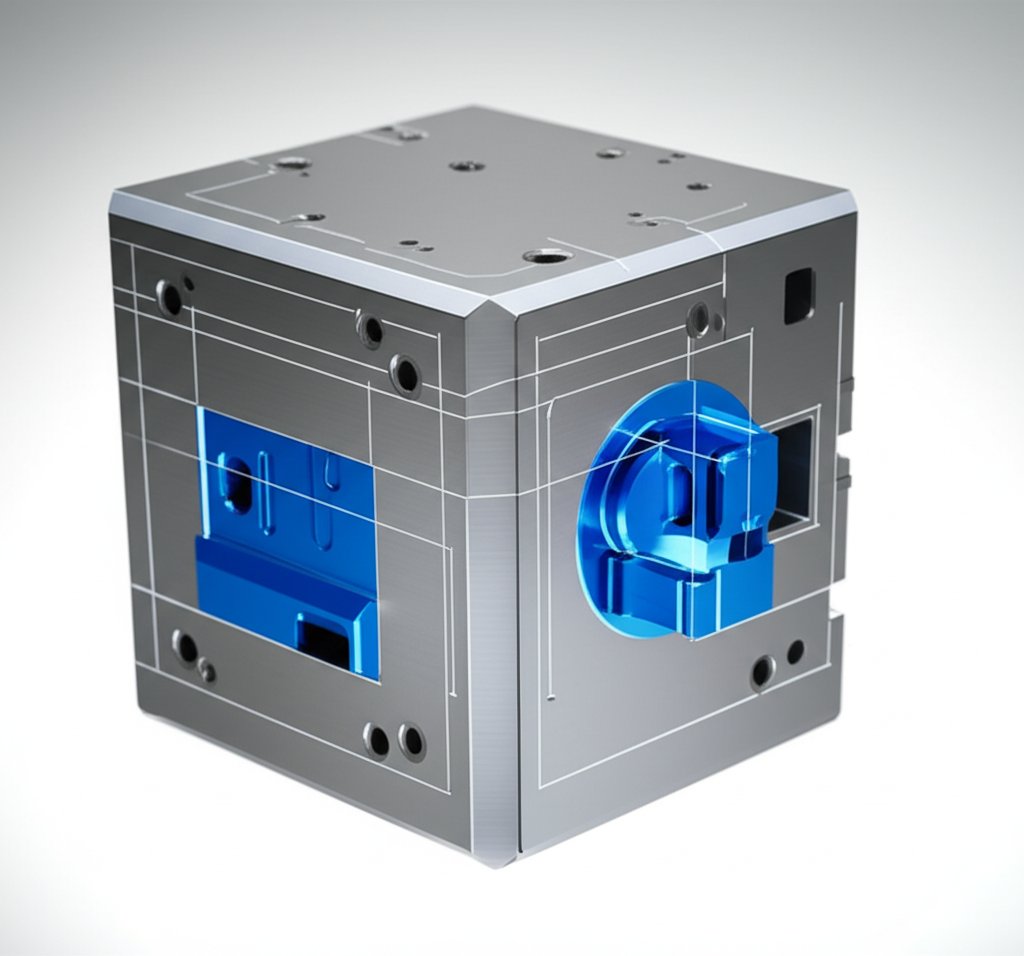

டை இறைப்பில் அலகு டை அமைப்புகள் மிகவும் திறமையான மற்றும் செலவு-பயனுள்ள கருவியமைப்பு உத்தி ஆகும். இது இறைப்பு இயந்திரத்தில் நிரந்தரமாக நிற்கும் ஒரு தரப்படுத்தப்பட்ட முதன்மை டை கட்டமைப்பையும், பொதுவாக அலகு ஹோல்டர் என்று அழைக்கப்படும், மேலும் ஒவ்வொரு பாகத்திற்கும் குறிப்பிட்ட சிறிய, மாற்றக்கூடிய குழி உள்ளமைவுகளையும் கொண்டுள்ளது. இந்த மாடுலார் அணுகுமுறை குறைந்த முதல் நடுத்தர அளவிலான பாகங்களை எளிய வடிவவியலுடன் குறைந்த முதல் நடுத்தர அளவிலான அளவுகளில் உற்பத்தி செய்வதற்கு ஏற்றது. முதன்மை நன்மைகள் ஒவ்வொரு பகுதிக்கும் முழுமையான, தனிப்பயன் டையை உருவாக்குவதை விட குறிப்பிடத்தக்க அளவில் குறைந்த கருவியமைப்பு செலவுகள் மற்றும் வேகமான அமைப்பு நேரங்கள் ஆகும்.

டை இறைப்பில் அலகு டை அமைப்பு என்றால் என்ன?

உயர் அழுத்த கட்டில் இற castingக்கத்தில் பயன்படுத்தப்படும் ஒரு சிறப்பு வகை உற்பத்தி கருவியமைப்பு அலகு கட்டில் அமைப்பு ஆகும். இதன் மையக் கருத்து, கட்டில் இற castingக்கக்காரரால் உரிமையாக வைத்திருக்கப்படும் முதன்மை அலகு தாங்கி அல்லது கம்பி, சிறிய, தனிப்பயன் கட்டில் செருகுகளை ஏற்றுக்கொள்ளும் வகையில் வடிவமைக்கப்பட்டிருக்கும். இந்த செருகுகள், சில நேரங்களில் குழி தொகுதிகள் அல்லது எளிதாக அலகு கட்டில்கள் என்று அழைக்கப்படுகின்றன, உண்மையான பாகங்களின் வடிவமைப்பைக் கொண்டிருக்கும். பெரிய, தரப்படுத்தப்பட்ட தாங்கி கட்டில் இற castingக்க இயந்திரத்தில் பொருத்தப்பட்டிருக்கும் போது, சிறிய செருகுகளை வேறு பாகங்களை உற்பத்தி செய்ய வேகமாகவும் எளிதாகவும் மாற்ற முடியும். இந்த மாடுலாரிட்டி தான் இந்த அமைப்பின் வரையறுக்கப்பட்ட அம்சம்.

இந்த அணுகுமுறை, ஒரு குறிப்பிட்ட பாகத்திற்கு அல்லது பாகங்களின் குடும்பத்திற்கு கட்டமைக்கப்பட்ட முழுமையான சுயாதீன கருவியான பாரம்பரிய அல்லது 'முழு' டையிற்கு முற்றிலும் மாறுபட்டது. குழி, தள்ளும் அமைப்பு, குளிர்விப்பு கோடுகள் மற்றும் அனைத்து பிற பாகங்களையும் ஒரு குறிப்பிட்ட தொகுப்பாக ஒருங்கிணைக்கிறது முழு டை. அதிக அளவு அல்லது சிக்கலான பாகங்களுக்கு அதிகபட்ச கட்டுப்பாட்டையும், திறமையையும் வழங்குவதற்காக, முழு டையை உருவாக்குவது நேரம் மற்றும் பணம் இரண்டிலும் குறிப்பிடத்தக்க முதலீடாகும். குறிப்பிட்ட உற்பத்தி சூழ்நிலைகளுக்கு மிகவும் பொருளாதார மாற்று வழியை வழங்குவதற்காக யூனிட் டை அமைப்புகள் உருவாக்கப்பட்டன.

இந்த அமைப்பின் முதன்மை நன்மை என்பது கருவி முதலீட்டில் ஏற்படும் குறைவாகும். வாடிக்கையாளர் ஒப்பீட்டளவில் சிறிய குழி உள்ளீட்டை மட்டும் வாங்க வேண்டியிருப்பதால், முதலீட்டுச் செலவு முழு உருவாக்கியதை விட மிகக் குறைவாக இருக்கும். இது தொடக்க நிறுவனங்களுக்கு, குறைந்த பட்ஜெட் கொண்ட திட்டங்களுக்கு அல்லது ஒவ்வொன்றுக்கும் தனி கருவியை உருவாக்காமல் சிறிய பாகங்களின் பல்வேறு வகைகளை உற்பத்தி செய்வதற்கு ஈர்க்கக்கூடிய விருப்பமாக இருக்கிறது. பெரிய, பொதுவான தாங்கி கருவியின் செலவை உருவாக்கும் நிறுவனம் ஏற்றுக்கொள்கிறது, அதன் செலவை பல வாடிக்கையாளர்கள் மற்றும் திட்டங்களில் பகிர்ந்து கொள்கிறது.

வேறுபாட்டை நன்கு புரிந்துகொள்ள பின்வரும் ஒப்பிட்ட கண்ணோட்டத்தைக் கருதுங்கள்:

- முழு உருவாக்கி: முற்றிலும் தனிப்பயனாக்கப்பட்ட, தனித்து நிற்கும் கருவி. இது குறிப்பிட்ட பாகத்திற்காக வடிவமைக்கப்பட்டு உருவாக்கப்பட்டுள்ளது, சிக்கலான வடிவங்கள் மற்றும் அதிக அளவு உற்பத்திக்கு சிறந்த செயல்திறனை வழங்குகிறது. இது அதிக ஆரம்ப முதலீட்டைக் குறிக்கிறது.

- அலகு உருவாக்கி அமைப்பு: ஒரு தனிப்பயன், மாற்றக்கூடிய உள்ளமைவு (குழி) கொண்ட தரப்படுத்தப்பட்ட சட்டம் (தாங்கி). இது சிறிய, குறைந்த சிக்கலான பாகங்கள் மற்றும் குறைந்த உற்பத்தி அளவுகளுக்கு ஏற்றது, மேலும் குறிப்பிடத்தக்க செலவு சேமிப்பையும், விரைவான மாற்றங்களையும் வழங்குகிறது.

இந்த அமைப்பு இல்லாவிட்டால் இந்த முறையில் உற்பத்தி செய்வது மிகவும் செலவு பிரச்சினையாக இருக்கும் பாகங்களுக்கு டை காஸ்டிங் அணுகுமுறையை பரவலாக்குகிறது. கருவியின் மிகவும் விலையுயர்ந்த பகுதியான தாங்கியை தரப்படுத்துவதன் மூலம், டை காஸ்ட்டர்கள் சரியான பயன்பாடுகளுக்கு ஒரு நெகிழ்வான மற்றும் மலிவான தீர்வை வழங்க முடியும்.

முக்கிய பாகங்கள் மற்றும் இயங்கும் கொள்கை

ஒரு அலகு டை அமைப்பு குறிப்பிட்ட பங்கு வகிக்கும் பல முக்கிய பாகங்களின் தொடர்பு மூலம் செயல்படுகிறது. வடிவமைப்புகள் மாறுபட்டாலும், அடிப்படை பாகங்கள் ஒன்றாக செயல்பட்டு ஒரு திறமையான, மாற்றக்கூடிய கருவி அமைப்பை உருவாக்குகின்றன. முக்கிய பாகங்களில் அலகு தாங்கி, குழி உள்ளமைவு மற்றும் வெளியீடு மற்றும் சீரமைப்புக்கான தொடர்புடைய அமைப்புகள் அடங்கும்.

அந்த அலகு தாங்கி (ஹோல்டர் பிளாக் அல்லது மாஸ்டர் ஃபிரேம் என்றும் அழைக்கப்படுகிறது) என்பது அமைப்பின் மிகப்பெரிய மற்றும் மிக முக்கியமான பகுதியாகும். பொதுவாக டை காஸ்ட்டரால் உரிமையாக்கப்பட்டது, இது 4140 போன்ற நீடித்த எஃகிலிருந்து செய்யப்பட்ட வலுவான, தரப்படுத்தப்பட்ட ஃபிரேம் ஆகும். இந்த ஹோல்டர் கைட் பின்கள் மற்றும் புஷிங்குகள் போன்ற சீரமைப்பு அம்சங்களையும், பெரும்பாலும் முதன்மை எஜெக்டர் அமைப்பு இயந்திரங்களையும் கொண்டுள்ளது. இது குறிப்பிட்ட ஒரு காஸ்ட்டிங் இயந்திரத்தில் பொருந்தும்படி வடிவமைக்கப்பட்டுள்ளது மற்றும் உற்பத்தி ஓட்டங்களின் போதும், பாகங்களை மாற்றும் போதும் கூட இடத்திலேயே நிலைநிறுத்தப்படுகிறது.

அந்த குழி உள்ளீடு (அல்லது யூனிட் டை) என்பது வாடிக்கையாளரால் உரிமையாக்கப்பட்ட கருவியின் பகுதியாகும். இது பாகத்தின் எதிர்மறை இடம் அல்லது குழியையும், உருகிய உலோக ஓட்டத்திற்கான தேவையான ரன்னர்கள் மற்றும் வென்ட்டிங்கையும் கொண்ட தனிப்பயன் செய்யப்பட்ட தொகுதி. டை காஸ்ட்டிங்கின் வெப்ப மற்றும் அழுத்த அழுத்தங்களைத் தாங்க இந்த உள்ளீடுகள் உயர்தர, வெப்பத்திற்கு உள்ளாக்கப்பட்ட கருவி எஃகில் இருந்து செய்யப்படுகின்றன, பெரும்பாலும் H-13. ஜெனரல் டை காஸ்ட்டர்ஸ் என்பதிலிருந்து தகவல்களின்படி, 10”x12”, 12”x14”, மற்றும் 15”x18” போன்றவை சில தரப்படுத்தப்பட்ட யூனிட் டை அளவுகள்.

இந்த அமைப்பை முழுமையாக்கும் பிற முக்கிய பாகங்கள் பின்வருமாறு:

- எஜெக்டர் தகடு மற்றும் கம்பிகள்: ஒவ்வொரு சுழற்சிக்குப் பிறகும் உறைந்த ஓட்டை குழிவு உள்ளீட்டிலிருந்து தள்ளிவிடுவதற்கு இந்த அமைப்பு பொறுப்பாகும். முதன்மை எஜெக்டர் தகடு ஹோல்டரின் பகுதியாக இருந்தாலும், குறிப்பிட்ட கம்பி இடங்கள் தனிப்பயன் குழிவு உள்ளீட்டுடன் ஒருங்கிணைக்கப்பட்டுள்ளன.

- வழிகாட்டும் பின்கள் மற்றும் புஷிங்குகள்: இரண்டு பாதி கட்டுகளையும் (மூடி மற்றும் எஜெக்டர்) மூடும்போது சரியான சீரமைப்பை உறுதிசெய்வதன் மூலம் துல்லியமான பாகங்களை உற்பத்தி செய்வதற்கும், கருவிகளுக்கு சேதம் ஏற்படாமல் தடுப்பதற்கும் இவை உதவுகின்றன.

- ஸ்ப்ரூ புஷிங்: இந்த கடினமான பாகம் இயந்திரத்தின் நோசலிலிருந்து குழிவு உள்ளீட்டிற்குள் உள்ள ரன்னர் அமைப்பிற்கு உருகிய உலோகத்தின் பாய்ச்சலை வழிநடத்துகிறது.

- குளிர்வாக்கும் கோடுகள்: ஹோல்டரில் உள்ள சேனல்கள் மற்றும் சில நேரங்களில் உள்ளீடுகள் ஒரு திரவத்தை (நீர் அல்லது எண்ணெய் போன்றவை) சுற்றோட்டமாக்கி கட்டுவடிவின் வெப்பநிலையை ஒழுங்குபடுத்துகின்றன, இது உறைதல், சுழற்சி நேரம் மற்றும் பாகத்தின் தரத்தை கட்டுப்படுத்துவதற்கு முக்கியமானது.

இயங்கும் தத்துவம் எளிதானது மற்றும் திறமையானது. ஒரு பகுதியிலிருந்து மற்றொன்றை உற்பத்தி செய்வதற்கு மாற, ஒரு தொழில்நுட்ப வல்லுநர் அலகு தாங்கியிலிருந்து பழைய குழி உள்ளமைவை தளர்த்தி, அதை அகற்றி, புதிய உள்ளமைவை நிறுவுகிறார். ஆயிரக்கணக்கான பவுண்டு எடையுள்ள முழு கட்டுருவை மாற்றுவதை விட இந்தச் செயல்முறை மிகவும் வேகமானதாக இருப்பதால், பெரிய அளவிலான தாங்கி தொகுதியை இல்லையெனில் இயந்திரத்திலிருந்து அகற்ற தேவையில்லை. இந்த விரைவான மாற்றுதல் இயந்திர நிறுத்தத்தை குறைக்கிறது மற்றும் வெவ்வேறு பகுதிகளின் சிறிய தொகுப்புகளை இயக்குவதை பொருளாதார ரீதியாக சாத்தியமாக்குகிறது.

அலகு கட்டுருக்களின் முக்கிய நன்மைகள் மற்றும் குறைபாடுகள்

அலகு கட்டுரு அமைப்புகள் சிறப்பான நன்மைகளை வழங்குகின்றன, ஆனால் அவை இயல்பான குறைபாடுகளுடன் வருகின்றன. இந்த சமநிலையை புரிந்து கொள்வது, வடிவமைப்பாளர்கள் மற்றும் பொறியாளர்களுக்கு அவர்களது திட்டத்திற்கான சரியான கருவியமைப்பு உத்தி ஆகியவற்றை தீர்மானிக்க மிகவும் முக்கியமானது. இந்த முடிவு முதன்மையாக செலவு, வேகம், பகுதி சிக்கல் மற்றும் உற்பத்தி அளவு ஆகியவற்றிற்கு இடையேயான பரிமாற்றங்களை சார்ந்துள்ளது.

மிக முக்கியமான நன்மை என்னவென்றால், கருவியின் செலவு மிகவும் குறைந்துவிடுகிறது. A&B Die Casting வழிகாட்டி விளக்கத்தின்படி, ஒரு அலகு டை (die) என்பது குறைந்த செலவுள்ள உற்பத்தி கருவியாகும், ஏனெனில் வாடிக்கையாளர் முழு தரப்படுத்தப்பட்ட கட்டமைப்பை அல்ல, மாற்றக்கூடிய குழி அலகை மட்டுமே செலுத்த வேண்டும். முழு டை-ஐ விட இது குறிப்பிடத்தக்க சேமிப்பை ஏற்படுத்தும், இதனால் குறைந்த பட்ஜெட் கொண்ட திட்டங்களுக்கு இது சிறந்த தேர்வாக இருக்கும். மேலும் ஒரு முக்கியமான நன்மை என்னவென்றால், கருவி உற்பத்தி மற்றும் உற்பத்தி அமைப்பில் வேகம். ஏற்கனவே ஹோல்டர் இருப்பதால், சிறிய உள்ளீட்டை மட்டுமே உருவாக்க வேண்டும், இதனால் தயாரிப்பு நேரம் குறைகிறது. மேலும், முழு டை-ஐ மாற்றுவதை விட உள்ளீடுகளை மாற்றுவது மிக வேகமானது, இதனால் இயந்திர நிறுத்தப்பட்ட நேரம் ஓட்டங்களுக்கு இடையே குறைகிறது.

இருப்பினும், இந்த நன்மைகள் குறிப்பிடத்தக்க கட்டுப்பாடுகளுடன் வருகின்றன. யூனிட் டைக்கள் சிறிய, எளிய பாகங்களுக்கு ஏற்றவை. ஹோல்டரின் தரப்படுத்தப்பட்ட தன்மை கிடைக்கும் இடத்தைக் கட்டுப்படுத்தி, பாகத்தின் அளவு மற்றும் அம்சங்களின் சிக்கலைக் குறைக்கிறது. உதாரணமாக, அடிவெட்டுகள் அல்லது உள் அம்சங்களை உருவாக்கப் பயன்படும் பல அல்லது சிக்கலான நகரும் கோர் ஸ்லைடுகளின் பயன்பாடு பெரும்பாலும் கட்டுப்படுத்தப்படுகிறது. சிகாகோ வைட் மெட்டல் காஸ்டிங் இந்த காரணத்திற்காகதான் யூனிட் டைக்கள் குறைந்த சிக்கல் கொண்ட வடிவமைப்புகள் மற்றும் குறைந்த ஆண்டு தொகைக்கு மிகவும் ஏற்றவை என்று குறிப்பிடுகிறது. பெரிய அமைப்பு பாகங்கள் அல்லது சிக்கலான ஸ்லைடு செயல்பாடுகள் தேவைப்படும் பாகங்களுக்கு இவை பொதுவாக ஏற்றவை அல்ல.

கீழே உள்ள அட்டவணை ஒரு யூனிட் டை அமைப்பு மற்றும் முழு டை ஆகியவற்றிற்கு இடையேயான முக்கிய வேறுபாடுகளைச் சுருக்கமாகக் காட்டுகிறது:

| காரணி | யூனிட் டை அமைப்பு | முழு டை |

|---|---|---|

| கருவி செலவு | குறைந்தது முதல் நடுத்தரம் வரை (வாடிக்கையாளர் இன்செர்ட் மட்டும் வாங்குகிறார்) | அதிகம் (வாடிக்கையாளர் முழு தனிப்பயன் கருவியையும் வாங்குகிறார்) |

| அமைப்பு நேரம் | வேகமானது (வேகமான இன்செர்ட் மாற்றங்கள்) | மெதுவானது (முழு டையையும் அகற்ற தேவைப்படுகிறது) |

| பகுதி சிக்கல் | குறைந்தபட்சம் (எளிய வடிவங்களுக்கும், குறைந்த ஸ்லைடுகளுக்கும் ஏற்றது) | அதிகம் (சிக்கலான வடிவங்கள் மற்றும் பல ஸ்லைடுகளை ஏற்றுக்கொள்ளும் திறன்) |

| உற்பத்தி அளவு | குறைந்த முதல் நடுத்தர அளவுகளுக்கு ஏற்றது | அதிக அளவுகளுக்கு ஏற்றது |

| பாகத்தின் அளவு | சிறிய மற்றும் நடுத்தர பாகங்களுக்கு மட்டுப்படுத்தப்பட்டது | சிறியது முதல் மிகப்பெரிய பாகங்கள் வரை ஏற்றுக்கொள்ளும் |

இறுதியாக, யூனிட் டையைத் தேர்வுசெய்வது ஒரு உத்திரவாத முடிவாகும். சிறிய, எளிய பாகத்துடனும், மிதமான உற்பத்தி முன்னறிவிப்புடனும் கூடிய வடிவமைப்பாளருக்கு, இது டை காஸ்டிங்கின் அதிக தரம் கொண்ட உலகத்திற்கான அணுகலை வழங்குகிறது. சிக்கலான, அதிக அளவு உற்பத்திக்கான பாகத்திற்கு, அதிகபட்ச திறமைத்துவம் மற்றும் வடிவமைப்பு சுதந்திரத்தை அடைய முழு டைக்கான முதலீடு அவசியம்.

வழக்கமான பயன்பாடுகள் மற்றும் தொழில்கள்

சிறிய பாகங்களுக்கு அவைகளின் செலவு சார்ந்த செயல்திறன் மற்றும் திறமை காரணமாக, யூனிட் டை அமைப்புகள் பல்வேறு தொழில்துறைகளில் பயன்படுத்தப்படுகின்றன. ஒரு திட்டம் டை காஸ்டிங்கின் வலிமை மற்றும் துல்லியத்தை தேவைப்படுத்தினாலும், முழுமையான, அர்ப்பணிக்கப்பட்ட கருவிக்கான செலவை நியாயப்படுத்த முடியாத போது, இவை முதன்மை தீர்வாக உள்ளன. பொதுவாக இந்த பயன்பாடுகள் சிறிய-முதல்-நடுத்தர அளவிலான, ஒப்பீட்டளவில் எளிய வடிவவியலைக் கொண்ட பாகங்களை குறைந்த முதல் நடுத்தர அளவிலான அளவுகளில் உற்பத்தி செய்வதை ஈடுகின்றன.

யூனிட் டைகளின் பல்துறைத்தன்மை அவற்றை பல துறைகளுக்கு ஏற்றதாக்குகிறது. உதாரணமாக, Diecasting-mould.com அலகு ஹோல்டரின் கட்டுப்பாடுகளுக்குள் பொருந்தும் வரையில், சிக்கலான வடிவங்களைக் கொண்ட பாகங்களை உற்பத்தி செய்வதற்கான அவற்றின் பயன்பாட்டை இது வலியுறுத்துகிறது. இந்த செயல்பாடு தயாரிப்பு ஆயுட்காலங்கள் குறுகியதாக உள்ள அல்லது சிறிய பாகத்தின் பல மாறுபாடுகள் தேவைப்படும் துறைகளில் அவற்றின் பரவலான ஏற்றுக்கொள்ளலுக்கு வழிவகுத்துள்ளது.

பொதுவான தொழில்துறைகள் மற்றும் குறிப்பிட்ட பாக எடுத்துக்காட்டுகள் பின்வருமாறு:

- தானியங்கி வாகனம்: பெரிய அமைப்பு பாகங்களுக்கு முழுமையான செதில்கள் தேவைப்பட்டாலும், சென்சார் ஹவுசிங்குகள், சிறிய பிராக்கெட்டுகள், கனெக்டர் உடல்கள் மற்றும் சிறிய எஞ்சின் அல்லது டிரான்ஸ்மிஷன் பாகங்கள் போன்ற சிறிய பாகங்களுக்கு யூனிட் செதில்கள் சரியானவை. அதிக வலிமை தேவைப்படும் கடினமான பயன்பாடுகளுக்கு, அதிகபட்ச உறுதித்தன்மை தேவைப்படும் பாகங்களுக்கு ஃபோர்ஜிங் போன்ற மற்ற உற்பத்தி முறைகள் பயன்படுத்தப்படலாம்.

- Ielektronics: சிறிய துத்தநாக கவசங்கள், வெப்ப சிதறடிப்பான்கள், கனெக்டர்கள் மற்றும் கணினி மற்றும் தொலைபேசி பாகங்களுக்கான மவுண்டிங் பிராக்கெட்டுகள் போன்ற பல்வேறு பாகங்களை உற்பத்தி செய்வதற்கு எலக்ட்ரானிக்ஸ் தொழில் யூனிட் செதில்களை நம்பியுள்ளது. இந்தத் துறையில் தேவைப்படும் இறுக்கமான அனுமதிகளுக்கு செதில் இடுதலின் துல்லியம் அவசியம்.

- நுகர்வோர் பொருட்கள்: எல்லா நாளும் பயன்படுத்தப்படும் பல பொருட்களில் யூனிட் செதில்களால் செய்யப்பட்ட பாகங்கள் உள்ளன. இவற்றில் சமையலறை உபகரணங்களுக்கான பாகங்கள், தளபாடங்கள் மற்றும் கேபினட்டுகளுக்கான ஹார்டுவேர் (ஹேண்டில்கள், நாப்கள்), விளையாட்டு உபகரணங்களுக்கான பாகங்கள் மற்றும் பொம்மைகளுக்கான பாகங்கள் அடங்கும்.

- தொழில்துறை உபகரணங்கள்: ஒரு குறிப்பிட்ட வடிவமைப்பிற்கான உற்பத்தி அளவு முழுமையான சாக்கடைக்கு தகுதியற்ற நிலையில், ஹைட்ராலிக் மற்றும் புனீமேடிக் பிடிப்புகள், வால்வு பாகங்கள் மற்றும் சிறிய இயந்திர பாகங்கள் போன்ற இயந்திரங்கள் மற்றும் கருவிகளுக்கான பாகங்களை உற்பத்தி செய்ய யூனிட் சாக்கடைகள் பயன்படுத்தப்படுகின்றன.

முக்கியமான புள்ளி என்னவென்றால், யூனிட் சாக்கடை அமைப்புகள் ஒரு நெகிழ்வான உற்பத்தி பாதையை வழங்குகின்றன. இது ஒரு புதிய பாக வடிவமைப்புடன் ஒரு சாக்கடை ஊற்றுநரிடம் போகவும், ஏற்கனவே உள்ள யூனிட் ஹோல்டரில் அதை பொருத்துவதற்கான வாய்ப்பைப் பெறவும் நிறுவனங்களை அதிகாரப்பூர்வமாக்குகிறது. இது ஆரம்ப கருவி செலவுகளில் மட்டுமல்லாமல், சாக்கடை ஊற்றுநரின் ஏற்கனவே உள்ள உள்கட்டமைப்பையும் பயன்படுத்தி, உயர் தரம் வாய்ந்த உலோக பாக உற்பத்தியை பரந்த அளவிலான பயன்பாடுகளுக்கு அணுகக்கூடியதாக மாற்றும் ஒரு இணையியல் உறவை உருவாக்குகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. யூனிட் சாக்கடை என்றால் என்ன?

ஒரு யூனிட் சாய்வு என்பது ஒரு தரப்பட்ட முக்கிய சாய்வு கட்டமைப்பு (அல்லது ஹோல்டர்) மற்றும் சிறிய, மாற்றக்கூடிய குழி யூனிட்களைக் கொண்ட செலவு சேமிப்பு சாய்ப்பதற்கான கருவியாகும். இந்த தனிப்பயன் உள்ளமைவுகள் முழு ஹோல்டரையும் சாய்ப்பதற்கான இயந்திரத்திலிருந்து நீக்காமலேயே முதன்மை கட்டத்திலிருந்து அகற்றுவதற்காக வடிவமைக்கப்பட்டுள்ளன, இது சிறிய, எளிய பாகங்களை விரைவாகவும் பொருளாதார ரீதியாகவும் உற்பத்தி செய்வதை சாத்தியமாக்குகிறது.

2. சாய்ப்பதற்கான இயந்திரங்களின் இரண்டு வகைகள் என்ன?

சாய்ப்பதற்கான இயந்திரங்களின் இரண்டு முக்கிய வகைகள் சூடான-அறை இயந்திரங்கள் மற்றும் குளிர்-அறை இயந்திரங்கள் ஆகும். தாமிரம் போன்ற குறைந்த உருகும் புள்ளிகளைக் கொண்ட உலோகக்கலவைகளுக்கு சூடான-அறை இயந்திரங்கள் பயன்படுத்தப்படுகின்றன, அங்கு செலுத்தும் பொறிமுறை உருகிய உலோகத்தில் மூழ்கியிருக்கும். அலுமினியம் போன்ற அதிக உருகும் புள்ளிகளைக் கொண்ட உலோகக்கலவைகளுக்கு குளிர்-அறை இயந்திரங்கள் பயன்படுத்தப்படுகின்றன, அங்கு உருகிய உலோகம் சாய்வில் செலுத்துவதற்கு முன் ஒரு "குளிர் அறை"யில் ஊற்றப்படுகிறது.

4. சாய்ப்பதற்கான பாகங்கள் என்ன?

டை காஸ்டிங் என்பதில் பல முக்கிய கூறுகள் உள்ளன. முதன்மைக் கூறுகளாக டை காஸ்டிங் இயந்திரம், பாகத்திற்கான குழி கொண்ட டை அல்லது வார்ப்பு (mold), மற்றும் வார்க்கப்படும் உலோக உலோகக்கலவை ஆகியவை உள்ளன. டை என்பது இரண்டு பாதிகளாக - மூடி டை மற்றும் தள்ளும் டை - இருக்கும்; மேலும் ஓடுபாதைகள், கேட்கள், வென்ட்கள், தள்ளும் குச்சிகள், பெரும்பாலும் சிக்கலான அம்சங்களை உருவாக்க நகரக்கூடிய ஸ்லைடுகள் அல்லது கோர்கள் போன்ற கூறுகளையும் கொண்டுள்ளது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —