ஆட்டோமொபைல் டைகளுக்கான சரியான டூல் ஸ்டீலைத் தேர்வுசெய்தல்

டூல் ஸ்டீல் என்பது அதிக கார்பன் உலோகக் கலவை ஸ்டீல்களின் ஒரு வகையாகும், இது அசாதாரண கடினத்தன்மை, அழிவு எதிர்ப்பு மற்றும் தடிமனுக்காக வடிவமைக்கப்பட்டுள்ளது. ஆட்டோமொபைல் தொழிலில், அதிக அளவிலான உற்பத்தி செயல்முறைகளுக்கான நீடித்த கருவிகளை உருவாக்க குறிப்பிட்ட கிரேடுகள் ஆட்டோமொபைல் டைகளுக்கான டூல் ஸ்டீல் குளிர்ந்த ஸ்டாம்பிங்கிற்கு D2 பயன்படுத்தப்படுகிறது, அதே நேரத்தில் டை காஸ்டிங் மற்றும் ஃபோர்ஜிங் போன்ற அதிக வெப்பநிலை பயன்பாடுகளுக்கு H13 தரமானதாக உள்ளது, துல்லியம் மற்றும் நீண்ட சேவை ஆயுளை உறுதிசெய்கிறது.

டூல் ஸ்டீலைப் புரிந்துகொள்ளுதல்: பண்புகள் மற்றும் ஆட்டோமொபைல் உற்பத்தியில் அதன் பங்கு

கருவி எஃகு என்பது கருவிகள், டைகள் மற்றும் வார்ப்புகளை உருவாக்குவதற்காக குறிப்பிட்டு தயாரிக்கப்பட்டு வெப்பத்தால் சிகிச்சை அளிக்கப்பட்ட அதிக கார்பன் உலோகக் கலவை எஃகுகளின் ஒரு வகையாகும். முக்கியமாக இரும்பு மற்றும் கார்பனைக் கொண்டுள்ள தரநிலை கார்பன் எஃகை விட மாறுபட்டு, கருவி எஃகில் குரோமியம், மாலிப்டினம், வனேடியம் மற்றும் டங்ஸ்டன் போன்ற கலவை கூறுகள் குறிப்பிடத்தக்க அளவில் காணப்படுகின்றன. இந்த கூறுகள் எஃகின் அடிப்படையில் கடினமான கார்பைடு துகள்களை உருவாக்கி, அதிக அழுத்தம் மற்றும் வெப்பநிலையில் பிற பொருட்களை வடிவமைக்க தேவையான சிறந்த பண்புகளை வழங்குகின்றன. 'டை எஃகு' என்ற சொல் பெரும்பாலும் கருவி எஃகுடன் பரிமாற்றமாக பயன்படுத்தப்படுகிறது, இருப்பினும் அது பெரும்பாலும் அதிக கடினத்தன்மை மற்றும் அழிவு எதிர்ப்பு காரணமாக டை உருவாக்க பயன்பாடுகளுக்காக தேர்ந்தெடுக்கப்பட்ட கருவி எஃகு தரங்களை குறிக்கும்.

ஆட்டோமொபைல் உற்பத்தியில் கருவி எஃகின் செயல்திறன் இயந்திர பண்புகளின் துல்லியமான சமநிலையைச் சார்ந்துள்ளது, இது கவனமான உலோகக்கலவை மற்றும் ஆஸ்டனைட்டிங், குவென்ச்சிங் மற்றும் டெம்பரிங் ஆகியவற்றை உள்ளடக்கிய கவனமான வெப்ப சிகிச்சை செயல்முறை மூலம் அடையப்படுகிறது. இந்த செயல்முறை குறிப்பிட்ட பணிக்காக அதன் பண்புகளை அதிகபட்சமாக்க எஃகின் இறுதி நுண்கட்டமைப்பை தழுவுகிறது. எடுத்துக்காட்டாக, உடல் பேனல்களை ஸ்டாம்பிங் செய்வதற்கான ஒரு டை மில்லியன் கணக்கான சுழற்சிகளில் உராய்வு அழிப்பை எதிர்க்க வேண்டும், ஆனால் கேங்க்ஷாப்டை ஃபோர்ஜிங் செய்வதற்கான டை வெடிப்பு அல்லது மாற்றம் இல்லாமல் அதிகபட்ச தாக்கத்தையும் வெப்பத்தையும் தாங்க வேண்டும்.

ஆட்டோமொபைல் டைகளுக்கு கருவி எஃகை அவசியமாக்கும் முக்கிய பண்புகள் பின்வருமாறு:

- அசாதாரண கடினத்தன்மை: பல கடினமடைந்த கருவி எஃகுகள் 60 HRC (ராக்வெல் C ஸ்கேல்) க்கும் அதிகமான கடினத்தன்மையை அடைய முடியும், இது வேறு உலோகங்களை வெட்டவும் வடிவமைக்கவும் அவற்றின் வடிவத்தை இழக்காமல் அனுமதிக்கிறது.

- அதிக அழிப்பு எதிர்ப்பு: D2 போன்ற அதிக குரோமியம் கொண்ட கிரேடுகளில் கடின கார்பைடுகள் இருப்பதால், தகடு உலோகம் மற்றும் பிற பொருட்களுடன் தொடர்பு கொள்ளும் போது எஃகு அழிமானத்தை எதிர்க்க முடியும், இது டையின் ஆயுளை நீட்டிக்க முக்கியமானது. புரோட்டோலாப்ஸின் உற்பத்தி நிபுணர்களின் கூற்றுப்படி இந்த பண்பு நீண்ட கால உற்பத்தி செயல்முறைகளில் பாகங்களின் தரத்தை நிலையாக வைத்திருக்கிறது.

- திருள்கெடுத்தல்: இது பிளவுபடாமல் தாக்கத்தையும் ஆற்றலையும் உறிஞ்சும் பொருளின் திறன். S7 போன்ற ஷாக்-எதிர்ப்பு கிரேடுகள் குறிப்பிட்ட உருவாக்கம் மற்றும் பஞ்ச் செயல்பாடுகளில் பொதுவாக காணப்படும் பெரும் தாக்க சுமைகளை தாங்க வடிவமைக்கப்பட்டுள்ளன.

- வெப்ப நிலைப்புத்தன்மை: H13 போன்ற ஹாட்-வொர்க் எஃகுகள் டை காஸ்டிங் மற்றும் ஃபோர்ஜிங்கில் காணப்படும் உயர்ந்த வெப்பநிலையில் அவற்றின் கடினத்தன்மை மற்றும் வலிமையை பராமரிக்க வடிவமைக்கப்பட்டுள்ளன, இது மெதுவாக மாறுதலையும், முன்கூட்டியே தோல்வியையும் தடுக்கிறது.

அதிக அளவு ஆட்டோமொபைல் உற்பத்தியில், சரியான கருவி எஃகைப் பயன்படுத்துவது செயல்பாட்டு திறமையானத்தில் ஒரு முக்கிய காரணியாகும். சரியான இடைவெளி பொருள் பராமரிப்பு மற்றும் மாற்றுதலுக்கான நிறுத்தத்தைக் குறைக்கிறது, பகுதி குறைபாடுகளைக் குறைக்கிறது, மேலும் இறுதியாக ஒரு பகுதிக்கான செலவைக் குறைக்கிறது. உற்பத்தி வரிசையில் உற்பத்தி திறன் மற்றும் நம்பகத்தன்மையை அதிகரிப்பதன் மூலம் உயர் செயல்திறன் கொண்ட கருவி எஃகில் முதலீடு லாபத்தை வழங்குகிறது.

ஆட்டோமொபைல் இடைவெளிகளுக்கான முக்கிய கருவி எஃகு தரங்கள்: விரிவான ஒப்பிடுதல்

உற்பத்தி செயல்முறையின் தேவைகளைப் பொறுத்து குறிப்பிட்ட கருவி எஃகு தரத்தைத் தேர்ந்தெடுப்பது தீர்மானிக்கப்படுகிறது. அமெரிக்கன் ஐரன் அண்ட் ஸ்டீல் இன்ஸ்டிடியூட் (AISI) வகைப்பாட்டு முறை அவற்றின் பண்புகள் மற்றும் குவென்ச்சிங் முறையின் அடிப்படையில் இந்த எஃகுகளை குழுக்களாகப் பிரிக்கிறது. ஆட்டோமொபைல் இடைவெளிகளுக்கு, மிகவும் பொருத்தமான பிரிவுகள் குளிர்-பணி (A மற்றும் D தொடர்), சூடான-பணி (H தொடர்), மற்றும் ஷாக்-எதிர்ப்பு (S தொடர்) எஃகுகள் ஆகும். பொதுவான தரங்களின் பண்புகளைப் புரிந்துகொள்வது வலுவான மற்றும் திறமையான கருவியை வடிவமைப்பதற்கு அடிப்படையாகும்.

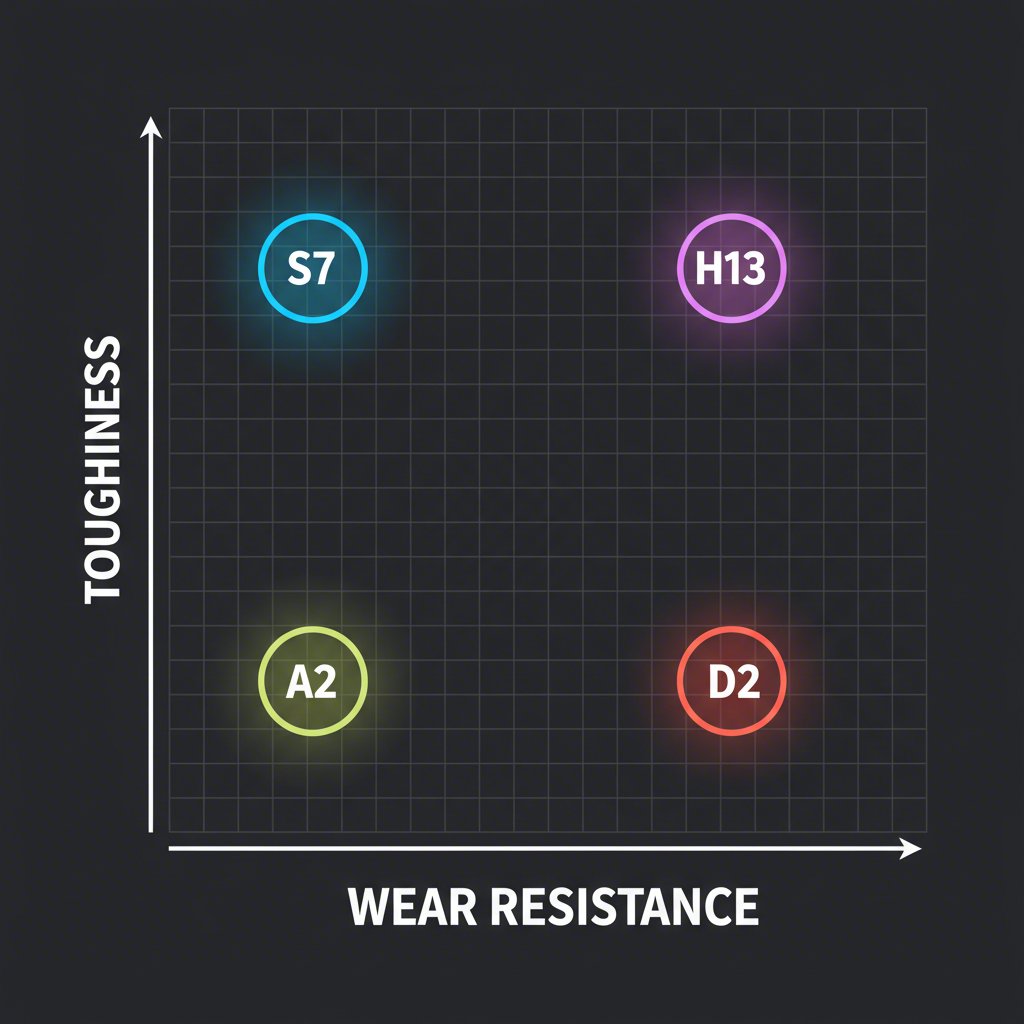

ஆட்டோமொபைல் பயன்பாடுகளுக்கான மிகவும் அடிக்கடி குறிப்பிடப்படும் தரங்களில் D2, A2, H13 மற்றும் S7 அடங்கும். இவை ஒவ்வொன்றும் தனித்துவமான பண்புகளின் சுவட்டை வழங்குகின்றன. D2, ஒரு அதிக கார்பன், அதிக குரோமியம் உள்ள எஃகு, அதன் சிறந்த அழிப்பு எதிர்ப்பு காரணமாக வெட்டுதல் மற்றும் ஸ்டாம்பிங் சாய்களுக்கு முன்னணி தேர்வாக உள்ளது. A2 ஒரு காற்று-வலுப்படுத்தும் எஃகு, அதன் அழிப்பு எதிர்ப்பு மற்றும் வலிமையின் நல்ல சமநிலையை வெப்ப சிகிச்சையின் போது சிறந்த பரிமாண நிலைத்தன்மையுடன் வழங்குகிறது, இது உருவாக்கும் சாய்களுக்கு ஒரு பலதரப்பு தேர்வாக உள்ளது. H13 சூடான பணி பயன்பாடுகளுக்கான தொழில் தரமாக உள்ளது, வெப்ப சோர்வு எதிர்ப்பை சிறப்பாக வழங்குகிறது. S7 அசாதாரண தாக்க வலிமையை வழங்குகிறது, இது தொடர்ச்சியான, கனமான அடிகளை தாங்க வேண்டிய சாய்களுக்கு ஏற்றதாக உள்ளது.

தேர்வு செய்வதில் உதவும் வகையில், கீழே உள்ள அட்டவணை ஆட்டோமொபைல் சாய் உற்பத்தியில் பயன்படுத்தப்படும் இந்த முக்கிய கருவி எஃகு தரங்களை ஒப்பிடுகிறது.

| இருச்செல் அதிர்வு | AISI வகை | முக்கிய தன்மைகள் | முதன்மை ஆட்டோமொபைல் சாய் பயன்பாடு |

|---|---|---|---|

| H13 | ஹாட்-வொர்க் (H-சீரிஸ்) | உயர் வெப்பநிலை வலிமை, நல்ல வலிமை, வெப்ப சோர்வு எதிர்ப்பு | டை காஸ்டிங், எக்ஸ்ட்ரூஷன் மற்றும் ஃபோர்ஜிங் சாய்கள் |

| D2 | குளிர்-பணி (D-சீரிஸ்) | சிறந்த அழிப்பு மற்றும் உராய்வு எதிர்ப்பு, அதிக அழுத்த வலிமை | அதிக அளவு ஸ்டாம்பிங், பிளாங்கிங் மற்றும் வடிவமைப்பு சாய்கள் |

| A2 | குளிர்-பணி (A-தொடர்) | அழிப்பு எதிர்ப்பு மற்றும் தன்மைக்கு இடையே சிறந்த சமநிலை, சிறந்த பரிமாண நிலைத்தன்மை | வடிவமைப்பு சாய்கள், ஸ்டாம்பிங் சாய்கள், பஞ்சுகள், ட்ரிம் கருவிகள் |

| S7 | தாக்க எதிர்ப்பு (S-தொடர்) | சிறந்த தாக்க தன்மை, நல்ல அழிப்பு எதிர்ப்பு, அதிக வலிமை | தாக்க உறிஞ்சுதல் தேவைப்படும் கனமான ஸ்டாம்பிங், பஞ்சிங் மற்றும் வடிவமைப்பு சாய்கள் |

இந்த வகைகளுக்கு இடையே தேர்வு செய்வது பெரும்பாலும் ஒரு சமரசத்தை ஈடுகோலாகக் கொண்டிருக்கும். உதாரணமாக, D2 ஆனது உராய்வு அழிப்புக்கு சிறந்த எதிர்ப்பை வழங்கினாலும், அது S7 ஐ விட மெல்லியதாக இருக்கும். ஒரு எஞ்சினியர் எளிய பிளாங்கிங் சாயுக்கு D2 ஐத் தேர்ந்தெடுக்கலாம், ஆனால் அதிக தாக்க விசைகளைச் சந்திக்கும் காயினிங் சாயுக்கு தன்மை மிக்க S7 ஐத் தேர்வு செய்வார். இதேபோல், A2 ஆனது D2 ஐ விட சிறந்த தன்மையை வழங்கினாலும், அதிக அழிப்பு சூழல்களில் D2 இன் நீண்ட ஆயுளை எட்டாது. சாய் அதன் செயல்பாட்டு ஆயுள் முழுவதும் சந்திக்கும் குறிப்பிட்ட வலிமைகளின் முழுமையான பகுப்பாய்வைப் பொறுத்தே இறுதி தேர்வு அமையும்.

செயல்முறைக்கு ஏற்ப எஃகைத் தேர்வு: ஆட்டோமொபைல் டை தயாரிப்பில் பயன்பாடுகள்

பயன்படுத்தப்போகும் குறிப்பிட்ட உற்பத்தி செயல்முறையைப் பொறுத்து சரியான கருவி எஃகு தரத்தைத் தேர்வு செய்வது நேரடியாக இணைக்கப்பட்டுள்ளது. கதவு பலகைக்கான தாள் உலோகத்தை அச்சிடுவதிலிருந்து பொறி பாகத்தை உருவாக்குவது வரை ஆட்டோமொபைல் தொழில்துறையில் உலோகத்தை உருவாக்கும் ஒவ்வொரு முறையும் டையின் மீது தனித்துவமான அழுத்தங்களை ஏற்படுத்துகிறது. எஃகின் பண்புகளை இந்த தேவைகளுடன் ஒத்துப்போகச் செய்வது வெற்றிக்கு மிகவும் முக்கியமானது.

அச்சிடுதல் & உருவாக்கும் டைகள்

அச்சிடுதல், பிளாங்கிங் மற்றும் உருவாக்குதல் ஆகியவை அறை வெப்பநிலையில் தாள் உலோகத்தை வடிவமைக்கும் குளிர்-பணி செயல்முறைகள் ஆகும். இந்த பயன்பாடுகளில் டைகளுக்கான முதன்மை சவால் பணிப்பொருளுடன் தொடர்ச்சியான தொடர்பினால் ஏற்படும் அரிப்பு அணிமை மற்றும் கூர்மையான, நீண்ட காலம் நிலைக்கக்கூடிய வெட்டும் விளிம்புகளின் தேவை ஆகும். இந்த காரணங்களுக்காக, அதிக கார்பன், அதிக குரோமியம் கொண்ட குளிர்-பணி எஃகுகள் தொழில்துறை தரமாக உள்ளன. தெற்கு டூல் ஸ்டீல் போன்ற முன்னணி வழங்குநர்கள் சொந்தமாக அறிக்கை D2 டூல் ஸ்டீல் அதிக அளவிலான ஸ்டாம்பிங் இயந்திரங்களுக்கு உராய்வு எதிர்ப்பு முதன்மை முன்னுரிமையாக உள்ள போது. இதன் அதிக அளவு குரோமியம் கார்பைடுகள் அசாதாரண நீடித்த ஆயுளை வழங்குகின்றன. உறுதித்தன்மை மற்றும் உராய்வு எதிர்ப்பிற்கு சிறந்த சமநிலை தேவைப்படும் பயன்பாடுகளுக்கு, அல்லது சிக்கலான வடிவங்கள் சிப்பிங் ஆபத்தை அதிகரிக்கும் போது, A2 கருவி எஃகு அதன் சிறந்த பரிமாண நிலைத்தன்மை மற்றும் வலுவான தன்மை காரணமாக ஒரு சிறந்த தேர்வாகும். ஒரு திட்டம் சிக்கலான மற்றும் மிகவும் நம்பகமான ஸ்டாம்பிங் டைகளை தேவைப்படும் போது, ஒரு சிறப்பு தயாரிப்பாளருடன் பணியாற்றுவது முக்கியமானது. உதாரணமாக, Shaoyi (Ningbo) Metal Technology Co., Ltd. தனிப்பயன் ஆட்டோமொபைல் ஸ்டாம்பிங் டைகளின் நிபுணத்துவ வடிவமைப்பு மற்றும் உற்பத்தியை வழங்குகிறது, OEM கள் மற்றும் டியர் 1 வழங்குநர்களுக்கான கருவியின் செயல்திறன் மற்றும் ஆயுளை அதிகபட்சமாக்க ஆழமான பொருள் அறிவைப் பயன்படுத்துகிறது.

டை காஸ்டிங் & ஃபோர்ஜிங் டைகள்

மிக அதிக வெப்பநிலையில் உலோகத்தை வடிவமைக்கும் சூடான-பணி செயல்முறைகளில் இருப்பவை டை காஸ்டிங் மற்றும் ஃபோர்ஜிங் ஆகும். இந்த சூழல்களில் பயன்படுத்தப்படும் டைகள் வேகமாக சூடேறுதல் மற்றும் குளிர்வது போன்ற கடுமையான வெப்ப அதிர்ச்சிகளையும், உருகிய உலோகத்தின் அரிப்பையும், அதிக அழுத்து விசைகளையும் தாங்க வேண்டும். இந்த பயன்பாடுகளுக்கான முதன்மை பொருள் H13 டூல் ஸ்டீல் . Meviy இன் நிபுணர்கள் விளக்கியது போல h13 என்பது சிவப்பு-சூடான வெப்பநிலையில் இயங்கும்போது கூட அதன் கடினத்தன்மை மற்றும் வலிமையை பராமரிக்க பொறியமைக்கப்பட்டுள்ளது, இது டையின் முன்கூட்டிய தோல்வியை தடுப்பதற்கு அவசியம். அதன் சிறந்த தகவடைதல் தன்மை மற்றும் வெப்ப களைப்புக்கு எதிரான எதிர்ப்பு ஆயிரக்கணக்கான சுழற்சிகளை விரிசல் இல்லாமல் தாங்க அனுமதிக்கிறது, இது எஞ்சின் பிளாக்குகள், கையேடு பெட்டிகள் மற்றும் சஸ்பென்ஷன் பாகங்கள் போன்ற சிக்கலான ஆட்டோமொபைல் பாகங்களை உற்பத்தி செய்வதற்கான முதன்மை தேர்வாக உள்ளது.

தாக்கம் & அதிர்வு-சுமையேற்றும் டைகள்

கனமான துளையிடுதல், நாணயங்களை உருவாக்குதல் அல்லது வெட்டுதல் போன்ற சில ஆட்டோமொபைல் தொழில்துறை செயல்பாடுகள் இடைவெளி இல்லாமல் மற்றும் தீவிர தாக்குதல் விசைகளை உருவாக்குகின்றன. இந்த சூழ்நிலைகளில், வெடிப்பு அல்லது துண்டாக்குதலிலிருந்து பேரழிவு தவிர்க்க அதிகபட்ச உறுதியான எஃகு தேவைப்படுகிறது. S7 கருவி எஃகு இந்த நோக்கத்திற்காக குறிப்பாக வடிவமைக்கப்பட்டது. அதன் கலவை அசாதாரண தாக்க எதிர்ப்பை வழங்குவதற்காக அதிகபட்சமாக்கப்பட்டுள்ளது, D2 போன்ற அதிக அளவு அழிப்பு எதிர்ப்பு தரங்களை விட மிகவும் உறுதியாக இருக்கிறது. அது தூரிகை பயன்பாடுகளில் அதிக காலம் நீடிக்காது என்றாலும், S7 இயக்கத்தின் போது குறிப்பிடத்தக்க அதிர்வு சுமைகளை உறிஞ்ச வேண்டிய கருவிகளுக்கு மிகவும் பாதுகாப்பான மற்றும் நம்பகமான தேர்வாகும்.

தேர்வு நெறிமுறைகள்: உங்கள் இடைவெளிகளுக்கு சிறந்த கருவி எஃகை எவ்வாறு தேர்வு செய்வது

ஆட்டோமொபைல் டைக்கான சிறந்த கருவி எஃகைத் தேர்வுசெய்வது செயல்திறன், உற்பத்தி தயாரிப்பு மற்றும் செலவு ஆகியவற்றை சமன் செய்யும் ஒரு முக்கியமான பொறியியல் முடிவாகும். அனைத்து செயல்பாட்டு மாறிகளையும் கருத்தில் கொள்ளும் ஒரு முறையான அணுகுமுறை, அதிக நம்பகத்தன்மையும் செலவு-சார்ந்த கருவியை உருவாக்கும். பெரும்பாலும் இந்த தேர்வு ஒரே ஒரு பண்பின் அடிப்படையில் அல்ல, மாறாக குறிப்பிட்ட பயன்பாட்டிற்கு ஏற்றவாறு போட்டியிடும் பண்புகளுக்கிடையே சிறந்த சமரசத்தைக் கண்டறிவதே ஆகும்.

தகுந்த முடிவை எடுப்பதற்காக பொறியாளர்கள் பல முக்கிய காரணிகளை மதிப்பீடு செய்ய வேண்டும். இந்த காரணிகள் டை எவ்வாறு செயல்படும் மற்றும் உற்பத்தியில் எவ்வளவு காலம் நீடிக்கும் என்பதை தீர்மானிக்கின்றன. இவற்றில் ஏதேனும் ஒன்றை புறக்கணிப்பது கருவியின் முன்கூட்டிய தோல்வி, விலையுயர்ந்த நிறுத்தத்தையும், பகுதிகளின் தரத்தில் மாறுபாடுகளையும் ஏற்படுத்தும். முதன்மை கருத்தில் கொள்ள வேண்டியவை பின்வருமாறு:

- செயல்பாட்டு வெப்பநிலைஃ இதுதான் முதல் மற்றும் மிக முக்கியமான வேறுபாடு. ஸ்டாம்பிங் போன்ற குளிர்-வேலை பயன்பாடா, அல்லது ஃபோர்ஜிங் போன்ற சூடான-வேலை செயல்முறையா? H13 போன்ற சூடான-வேலை எஃகுகள் உயர் வெப்பநிலை சூழலுக்கு கட்டாயமாக தேவைப்படுகின்றன, அதே நேரத்தில் அறை வெப்பநிலை செயல்பாடுகளுக்கு குளிர்-வேலை எஃகுகள் உயர் கடினத்தன்மையை வழங்குகின்றன.

- அழிப்பு எதிர்ப்பு மற்றும் வலிமை: கருவி எஃகு தேர்வில் இது ஒரு பாரம்பரிய வர்த்தக ஆஃப். உயர் அழிப்பு எதிர்ப்பு (வெட்டுதல் மற்றும் ஸ்டாம்பிங்குக்கு ஏற்றது) பொதுவாக உயர் கடினத்தன்மை மற்றும் கார்பைடு உள்ளடக்கத்துடன் அடையப்படுகிறது, இது எஃகை மெல்லியதாக ஆக்கலாம். உயர் வலிமை (தாக்க பயன்பாடுகளுக்கு ஏற்றது) பிளவுபடாமல் சிறிது வடிவமாற்றம் அடையக்கூடிய எஃகை தேவைப்படுகிறது, பெரும்பாலும் சில அழிப்பு எதிர்ப்பை இழந்து.

- தேவையான கடினத்தன்மை (HRC): விரும்பிய கடினத்தன்மை, ராக்வெல் C அளவில் அளவிடப்பட்டது, பயன்பாட்டின் அடிப்படையில் குறிப்பிடப்பட வேண்டும். ஒரு வெட்டும் கட்டு, கூர்மையான ஓரத்தை பராமரிக்க 60-62 HRC கடினத்தன்மையை தேவைப்படுகிறது, அதே நேரத்தில் ஒரு வடிவமைக்கும் கட்டு அதன் வலிமையை அதிகரிக்க கொஞ்சம் குறைந்த கடினத்தன்மையில் தயாரிக்கப்படலாம்.

- அளவு நிலைத்தன்மை: சிக்கலான மற்றும் அதிக துல்லியம் வாய்ந்த டைகளுக்கு, சூடேற்றும் செயல்முறையின் போது எஃகு அதன் வடிவத்தையும் அளவையும் பராமரிப்பது மிகவும் முக்கியம். A2 போன்ற காற்று-தழுவல் எஃகுகள் சிறந்த அளவிலான நிலைத்தன்மையைக் கொண்டவை, சிதைவை குறைத்து, சூடேற்றத்திற்குப் பின் வெட்டுதல் போன்ற செலவு மிகுந்த செயல்களின் தேவையைக் குறைக்கின்றன.

- செலவு மற்றும் இயந்திர செயல்பாடு: செயல்திறன் முதன்மையானதாக இருந்தாலும், பட்ஜெட் எப்போதும் ஒரு காரணியாக இருக்கும். அதிக உலோகக்கலவை, அதிக செயல்திறன் கொண்ட எஃகுகள் எளிய தரங்களை விட அதிக விலை மதிப்புடையவை மற்றும் இயந்திரத்தில் செயல்படுத்த கடினமாக இருக்கலாம். மூலப்பொருள், இயந்திர செயல்பாடு மற்றும் சூடேற்றம் உட்பட மொத்த செலவை, டையின் எதிர்பார்க்கப்படும் ஆயுள் மற்றும் செயல்திறனுடன் ஒப்பிட்டு பரிசீலிக்க வேண்டும்.

இதை நடைமுறையில் செயல்படுத்த, எளிய ஆட்டோமொபைல் பிராக்கெட்டுகளை உருவாக்கும் அதிக அளவு ஸ்டாம்பிங் குளிப்பு (குளிர்-பணி செயல்முறை) கருதுக. இங்கு அழிவு அழிப்பு முக்கிய கவலையாக இருக்கும். D2 அதன் அசாதாரண அழிப்பு எதிர்ப்பு காரணமாக ஒரு வலுவான வேட்பாளராக இருக்கும். ஆனால், அதே குளிப்பில் கூர்மையான உள் மூலைகள் இருந்தாலோ அல்லது அதிக வலிமை கொண்ட ஸ்டீலை உருவாக்க பயன்படுத்தினாலோ, சிதைவு ஏற்படும் அபாயம் அதிகரிக்கும். அந்த சந்தர்ப்பத்தில், A2 அல்லது S7 போன்ற கூடுதல் வலிமையான பொருள் முன்கூட்டியே தோல்வியை தடுக்க சிறந்த தேர்வாக இருக்கும், அடிக்கடி கூர்மைப்படுத்த வேண்டியிருந்தாலும் கூட. ஒரு பொருளை இறுதி செய்வதற்கு முன், வடிவமைப்பாளர் எப்போதும் இந்த முக்கிய கேள்விகளை கேட்க வேண்டும்:

- என்ன தடுக்க வேண்டிய முதன்மை தோல்வி வகை (அழிப்பு, சிதைவு, விரிசல் அல்லது வெப்ப சிதைவு)?

- குளிப்பு அனுபவிக்கும் அதிகபட்ச வெப்பநிலை மற்றும் தாக்கு விசைகள் என்ன?

- வெப்ப சிகிச்சைக்குப் பிறகு அளவுரு துல்லியம் எவ்வளவு முக்கியம்?

- இலக்கு உற்பத்தி அளவு மற்றும் எதிர்பார்க்கப்படும் குளிப்பு ஆயுள் என்ன?

- பொருள், செயலாக்கம் மற்றும் சிகிச்சைக்கான மொத்த பட்ஜெட் என்ன?

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. டை காஸ்டிங்கிற்கு எந்த கருவி எஃகு பயன்படுத்தப்படுகிறது?

டை காஸ்டிங்கிற்கான மிகவும் பொதுவான கருவி எஃகு H13 ஆகும். இது ஹாட்-வொர்க் (H-தொடர்) வகையைச் சேர்ந்தது மற்றும் டை காஸ்டிங் செயல்முறையில் உள்ள அதிக வெப்பநிலைகள் மற்றும் வெப்ப சுழற்சியைத் தாங்க குறிப்பாக வடிவமைக்கப்பட்டுள்ளது. சிவப்பு-கடினத்தன்மை, வலிமை மற்றும் வெப்ப சோர்வுக்கு எதிரான எதிர்ப்பு ஆகியவற்றின் சிறந்த கலவை காரணமாக, அலுமினியம் மற்றும் துத்தநாகம் போன்ற உருகிய உலோகங்களை கையாளுவதற்கு இது ஏற்றதாக உள்ளது, மேலும் இது முன்கூட்டியே விரிசல் அல்லது மெதுவாக மாறுவதைத் தடுக்கிறது.

2. டைகளுக்கு எந்த எஃகு பயன்படுத்தப்படுகிறது?

பயன்பாட்டைப் பொறுத்து டைகளுக்கு பல்வேறு வகையான கருவி எஃகுகள் பயன்படுத்தப்படுகின்றன. ஸ்டாம்பிங் மற்றும் ஃபார்மிங் போன்ற குளிர்-பணி பயன்பாடுகளுக்கு, D2 மற்றும் A2 பொதுவான தேர்வுகளாகும். ஃபோர்ஜிங் மற்றும் டை காஸ்டிங் போன்ற ஹாட்-வொர்க் செயல்முறைகளுக்கு, H13 தான் தொழில்துறை தரமாகும். அதிக தாக்க எதிர்ப்பு தேவைப்படும் பயன்பாடுகளுக்கு, S7 ஷாக்-எதிர்ப்பு எஃகு அடிக்கடி பயன்படுத்தப்படுகிறது. இயங்கும் வெப்பநிலை, அழிவு தேவைகள் மற்றும் தாக்க சுமை போன்ற காரணிகளைப் பொறுத்து குறிப்பிட்ட தேர்வு அமைகிறது.

4. டை எஃகு மற்றும் கருவி எஃகு இடையே உள்ள வித்தியாசம் என்ன?

கருவிகளைத் தயாரிக்க வடிவமைக்கப்பட்ட எஃகுகளின் பரந்த வகைப்பாடு கருவி எஃகு ஆகும். குறிப்பாக சாயங்களை உருவாக்குவதற்கு ஏற்ற கருவி எஃகுகளின் குறிப்பிட்ட தரங்களைக் குறிப்பிடும் சொல்லாக சாய எஃகு பெரும்பாலும் பயன்படுத்தப்படுகிறது. அனைத்து சாய எஃகுகளும் கருவி எஃகுகளே ஆகும், ஆனால் அனைத்து கருவி எஃகுகளும் சாயங்களை உருவாக்குவதற்கு ஏற்ப அதிகபட்சமாக்கப்படவில்லை. சாய எஃகுகள் அவற்றின் குறிப்பிட்ட கூட்டு உயர் கடினத்தன்மை, அழிப்பு எதிர்ப்பு, வலிமை மற்றும் சூடான பணி சாயங்களின் சந்தர்ப்பங்களில் வெப்ப நிலைப்புத்தன்மை ஆகியவற்றிற்காகத் தேர்ந்தெடுக்கப்படுகின்றன.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —