ஆட்டோமொபைல் ஸ்டாம்பிங்கிற்கான சுத்திகளைத் தேர்ந்தெடுத்தல்: ஒரு தொழில்நுட்ப வழிகாட்டி

சுருக்கமாக

ஆட்டோமொபைல் ஸ்டாம்பிங்கிற்கான சிறந்த சுத்திகரிப்பானைத் தேர்ந்தெடுப்பது மூன்று முதன்மை மாறிகளால் இயக்கப்படும் ஒரு முக்கியமான பொறியியல் முடிவாகும்: பணிப்பொருள் பொருள் (குறிப்பாக அலுமினியம் BIW எதிர் ஹை-ஸ்ட்ரெங்த் ஸ்டீல்), பயன்பாட்டு முறை (தொடுப்பு ரோலர்கள் எதிர் தொடுப்பில்லா ஸ்பிரே), மற்றும் பின்னர் செயல்முறை ஒப்புத்தகுதி. நவீன ஆட்டோமொபைல் உற்பத்தி அலுமினிய உலோகக்கலவைகளின் இழுவையியல் தேவைகளைக் கையாளவும், கீழ்நிலை வெல்டபிளிட்டி மற்றும் சுற்றுச்சூழல் இணக்கத்தை உறுதி செய்யவும் குளோரின்-இலவச கரையக்கூடிய எண்ணெய்கள் அல்லது ஹாட்-மெல்ட் தொழில்நுட்பங்களை அதிகமாக விரும்புகிறது. காலிங் அல்லது ஹைட்ராலிக் ஸ்டிக்கிங் போன்ற தோல்விகளைத் தடுக்க, பிரஸ் வேகங்கள் மற்றும் பொருள் மேற்பரப்பு உருவாக்கத்திற்கு ஏற்ப திரவ கனம் (<20 cSt இலகுவான வடிவமைப்பிற்கு) பொருத்தப்பட வேண்டும். இறுதியாக, சரியான தேர்வு உராய்வு குறைப்பை சுத்தம் செய்வதற்கும் கழிவு நீக்கத்திற்கும் எளிமையுடன் சமநிலைப்படுத்துகிறது.

முக்கியமான தேர்வு காரணிகள்: பொருள் & செயல்முறை மாறிகள்

சுழற்சி அழுத்து மற்றும் வேலைபாடு பொருளின் இடையேயான தொடர்பை அடிப்படையாகக் கொண்டது எண்ணெய் தேர்வு. வெவ்வேறு உலோகங்கள் உராய்வு மற்றும் வெப்பத்திற்கு மிகவும் வேறுபட்டு செயல்படுகின்றன, இது தனி வேதியியல் கலவைகளை தேவைப்படுத்துகிறது. ஆட்டோமொபைல் பயன்பாடுகளுக்கு, அலுமினிய உலோகக்கலவைகள் மற்றும் உயர் வலிமை கொண்ட எஃகுகளுக்கு இடையே தெளிவான பிரிவு உள்ளது.

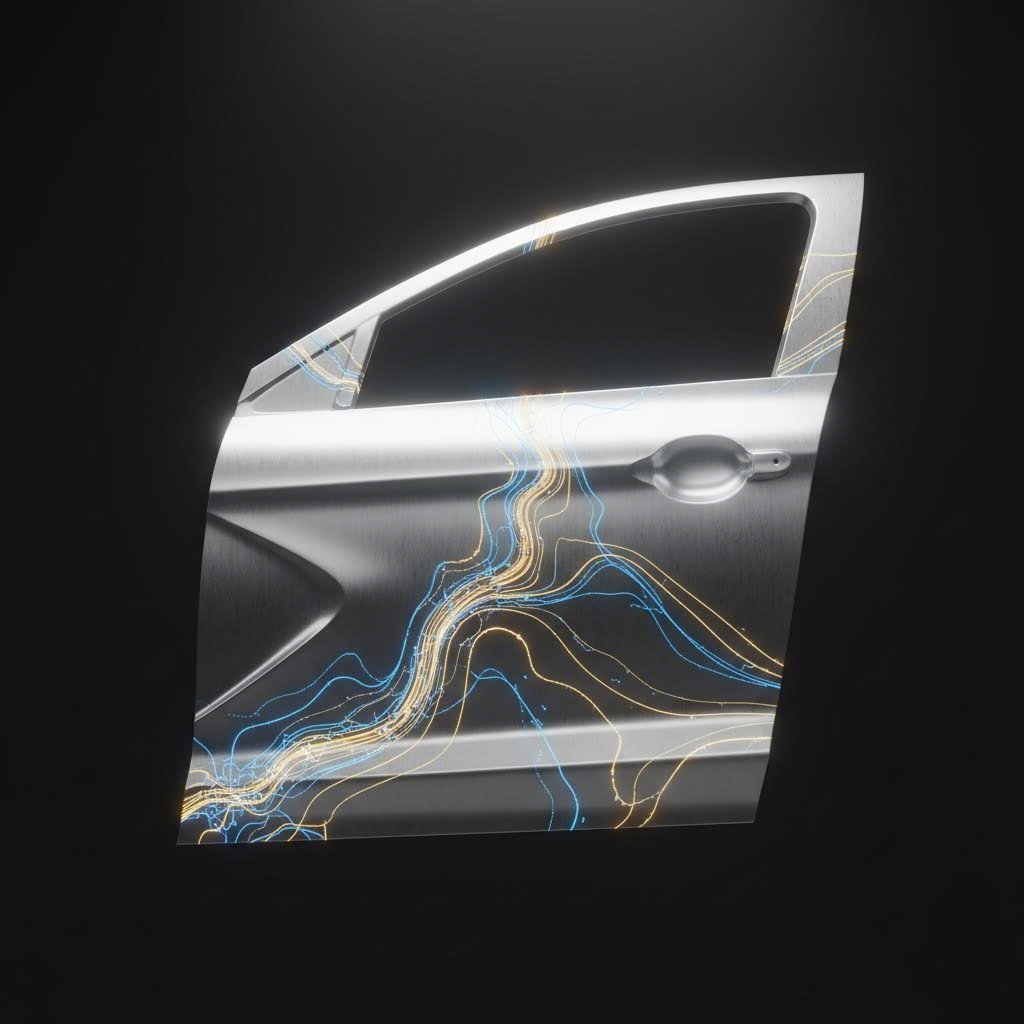

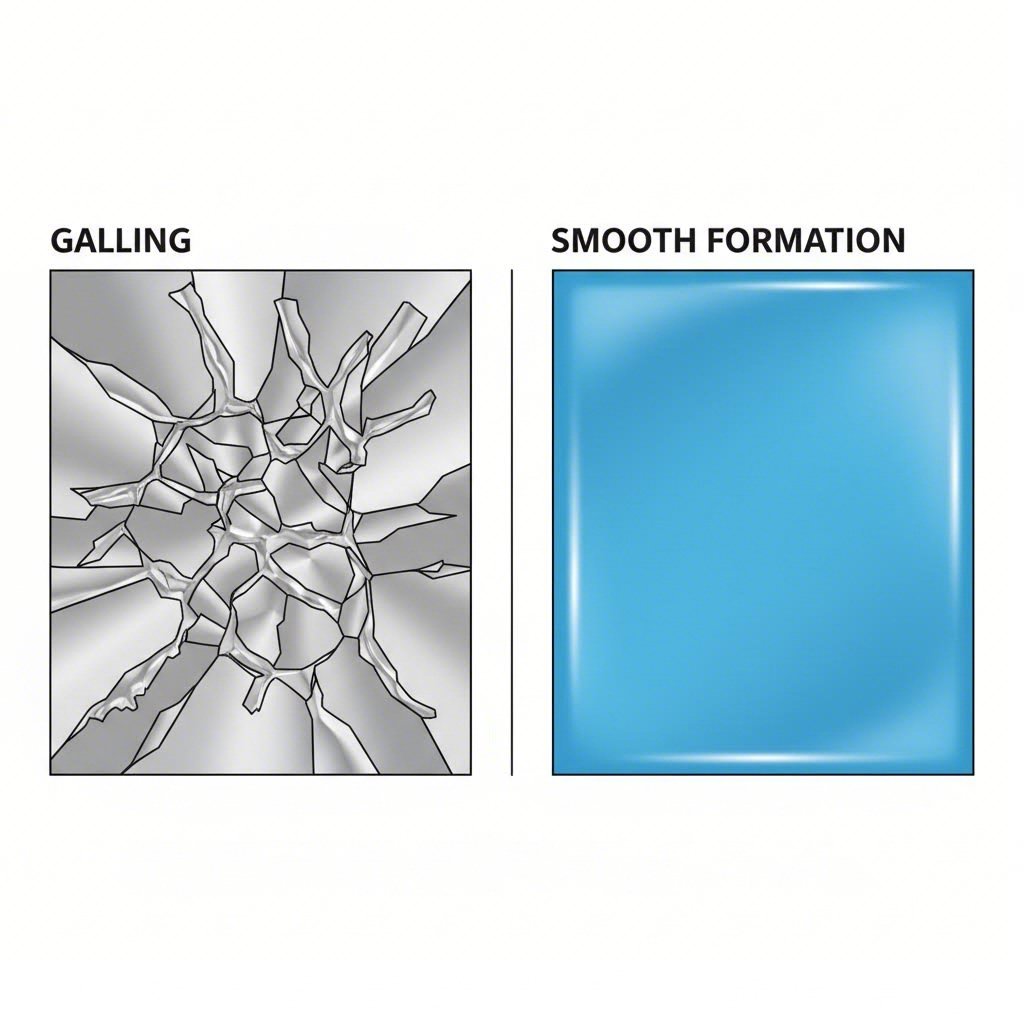

அலுமினிய பாடி-இன்-வொயிட் (BIW) பாகங்கள் பொதுவாக 5xxx மற்றும் 6xxx தொடர் உலோகக்கலவைகளைப் பயன்படுத்துகின்றன, இவை கல்லிடுதலுக்கு ஆளாகின்றன—அலுமினியம் உருட்டியின் மேற்பரப்பில் ஒட்டிக்கொள்ளும் குறைபாடு. இதை எதிர்கொள்ள, எண்ணெய்கள் வலுவான எல்லை நீராவி பாதுகாப்பு பண்புகளைக் கொண்டிருக்க வேண்டும். வரலாற்று ரீதியாக நேரான எண்ணெய்கள் தரமானவையாக இருந்தாலும், தொழில்துறை குளோரின்-இல்லா கரையக்கூடிய எண்ணெய்கள் மற்றும் எமல்ஷன்களுக்கு மாறிவிட்டது. இந்த திரவங்கள் அடுத்தடுத்த கட்ட வெல்டிங்கை சிக்கலாக்கும் கனமான எஞ்சினை இல்லாமல் தேவையான தடுப்பு பாதுகாப்பை வழங்குகின்றன. மாறாக, உயர் வலிமை கொண்ட எஃகுகள் (AHSS) மிக அதிக வெப்பம் மற்றும் அழுத்தத்தை உருவாக்குகின்றன, கருவியின் தோல்வியை தடுக்க பெரும் அழுத்த (EP) கூடுதல்கள் (சல்பர் அல்லது பாஸ்பரஸ் போன்றவை) தேவைப்படுகின்றன.

குறிப்பிடத்தக்க மற்றொரு தொழில்நுட்ப விவரக்குறிப்பு பாகுத்தன்மை ஆகும். அதைக் கவனத்தில் கொள்ளாமல் இருப்பது சாத்தியமில்லை. அதிவேக ஸ்டாம்பிங்கில் ஒரு பொதுவான பிழை, மிகவும் தடித்த தேய்மான எண்ணெயைத் தேர்வு செய்வதாகும். உதாரணமாக, பொதுவான மில் எண்ணெய்கள் பெரும்பாலும் 40 cSt at 40°C அளவில் பாகுத்தன்மையைக் கொண்டிருக்கும். சேமிப்பின் போது துருப்பிடிப்பைத் தடுப்பதற்கு இது பயனுள்ளதாக இருந்தாலும், இந்த தடிமனான தன்மை ஸ்டாம்பிங்கின் போது "ஹைட்ராலிக் விளைவை" ஏற்படுத்தும், அங்கு திரவம் டை குழியிலிருந்து விரைவாக வெளியேற முடியாமல், பிளாங்க் கருவி வடிவத்திற்கு பொருந்துவதைத் தடுக்கும். துல்லியமான வடிவமைப்பிற்கு, இலேசான பாகுத்தன்மை கொண்ட திரவங்கள் (பெரும்பாலும் <20 cSt ) உலோக ஓட்டத்தை உறுதி செய்வதற்கும், பரப்பு இழுவிசையின் காரணமாக பிளாங்குகள் ஒன்றோடொன்று ஒட்டிக்கொள்வதைத் தடுப்பதற்கும் விரும்பப்படுகின்றன.

உற்பத்தி வேகம் மற்றும் அளவு சுருக்குதல் செயல்திறனையும் தீர்மானிக்கின்றன. அதிவேக அச்சுகள் குறிப்பிடத்தக்க உராய்வு வெப்பத்தை உருவாக்குகின்றன, இது சிறந்த குளிர்ச்சி பண்புகளைக் கொண்ட ஒரு திரவத்தை தேவைப்படுத்துகிறது—பொதுவாக நீரில் கரையக்கூடிய குளிர்சாதனப் பொருட்கள். சிக்கலான விநியோகச் சங்கிலிகளை நிர்வகிக்கும் உற்பத்தியாளர்களுக்கு, திறமையான தயாரிப்பு நிபுணர்களுடன் கூட்டாண்மை ஏற்படுத்துவது வேதியியலுக்கு சமமாக முக்கியமானதாக இருக்கும். Shaoyi Metal Technology iATF 16949 சான்றளிக்கப்பட்ட துல்லிய செயல்முறைகளை பயன்படுத்தி இந்த மாறுபாடுகளை கையாள்கின்றன, எனவே வேகமான முன்மாதிரிகளுக்காக இருந்தாலும் அல்லது மில்லியன் கணக்கான OEM பாகங்களுக்காக இருந்தாலும், சுருக்குதல் மற்றும் செயல்முறை அளவுருக்கள் நிலையாக இருப்பதை உறுதி செய்கின்றன.

சுருக்குதல் வகைகள்: வேதியியல் & செயல்திறன் ஒப்பீடு

கிடைக்கப்பெறும் வேதியியல் பிரிவுகளைப் புரிந்து கொள்வது ஒரு தகுதியான தேர்வை மேற்கொள்ள அவசியம். ஆட்டோமொபைல் ஸ்டாம்பர்கள் பொதுவாக நான்கு முக்கிய பிரிவுகளிலிருந்து தேர்வு செய்கின்றன, அவை தனித்துவமான வர்த்தக இடைமுகங்களை சுருக்குதல், குளிர்ச்சி மற்றும் கழுவுதல் தொடர்பாகக் கொண்டுள்ளன.

- நேரடி எண்ணெய்கள்: இவை நீர் கலந்திருக்காத தூய்மையான எண்ணெய்கள் ஆகும். இவை கடினமான உலோகப் பாகங்களின் கனமான அச்சிடுதலுக்கு ஏற்றதாக, சிறந்த நீக்குதல் தன்மையையும், அழுக்கு எதிர்ப்புப் பாதுகாப்பையும் வழங்குகின்றன. எனினும், இவை குறைந்த குளிர்ச்சி தன்மையைக் கொண்டுள்ளன மற்றும் சுத்தம் செய்ய கடினமான கனமான எண்ணெய் படிவத்தை விட்டுச் செல்கின்றன; பெரும்பாலும் கரிம கரைப்பான்களைப் பயன்படுத்தி கொழுப்பு நீக்கம் செய்வது தேவைப்படுகிறது.

- நீரில் கரையக்கூடிய எண்ணெய்கள் (எமல்ஷன்கள்): இவை நவீன அச்சு அறைகளின் முக்கிய பயன்பாட்டு எண்ணெய்கள் ஆகும். நீரில் பரவிய எண்ணெயைக் கொண்டு உருவாக்கப்பட்டவை, எண்ணெயிலிருந்து கிடைக்கும் நீக்குதல் தன்மையும், நீரிலிருந்து கிடைக்கும் குளிர்ச்சியும் ஒருங்கிணைந்து சமநிலையான கலவையை வழங்குகின்றன. இவை நேரடி எண்ணெய்களை விட சுத்தம் செய்வதற்கு எளிதானவை மற்றும் பெரும்பாலான வெல்டிங் செயல்முறைகளுடன் பொருந்தக்கூடியவை. சூழல் தொடர்பான விதிகளை பூர்த்தி செய்யும் வகையில், புதிய குளோரின்-இல்லா கலவைகள் மிகவும் பிரபலமாகி வருகின்றன.

- செயற்கை எண்ணெய்கள்: இந்த திரவங்கள் கனிம எண்ணெயைக் கொண்டிருக்காது, சொட்டுத்தன்மைக்கு வேதியியல் பாலிமர்களை நம்பியுள்ளன. இவை மிகவும் சுத்தமாக இயங்கும், சிறந்த குளிர்விப்பை வழங்கும், மேலும் பகுதியை உருவாக்கும் போது ஆபரேட்டர்கள் பார்க்க அனுமதிக்கும் அளவுக்கு தெளிவாக இருக்கும். எனினும், இவை அதிக விலையுடையவையாக இருக்கலாம், சரியாக பராமரிக்கப்படாவிட்டால் கடினமான, வார்னிஷ் போன்ற எஞ்சியவற்றை விட்டுச் செல்லலாம்.

- உலர்-படம் & ஹாட்-மெல்ட் சொட்டுத்திரவங்கள்: ஆழமான இழுப்பு மூடுதல்களுக்கு குறிப்பாக, சிக்கலான அலுமினிய உருவாக்கத்திற்கு அவசியம். ஹாட்-மெல்ட் சொட்டுத்திரவங்கள் மில்லில் பொருத்தப்படுகின்றன மற்றும் அறை வெப்பநிலையில் உலர்ந்தவை (மெழுகு போன்றவை), அழுத்தத்தின் உராய்வு வெப்பம் அவற்றை மென்மையாக்கும் போது மட்டுமே செயல்படுத்தப்படும். இது திரவ எண்ணெய்களின் குழப்பத்தை இல்லாமல் அசாதாரண எல்லை சொட்டுத்தன்மையை வழங்குகிறது, இருப்பினும் அகற்ற குறிப்பிட்ட முன்-சுத்தம் ஏற்பாடுகள் (அடிக்கடி உயர்ந்த வெப்பநிலையில்) தேவைப்படுகிறது.

| தேய்மான எண்ணெய் வகை | சிறந்த பயன்பாடு | முக்கிய நன்மை | முதன்மை குறைபாடு |

|---|---|---|---|

| ஸ்ட்ரெய்ட் ஆயில் | கனமான அளவு ஸ்டீல், கடுமையான இழுப்புகள் | அதிகபட்ச சொட்டுத்தன்மை & கருவி ஆயுள் | சுத்தம் செய்வது கடினம்; குறைந்த குளிர்விப்பு |

| கரையக்கூடிய எண்ணெய் | பொதுவான ஆட்டோமொபைல், அலுமினியம் BIW | குளிர்விப்பு & சொட்டுத்தன்மையின் சமநிலை | உயிரியல் பராமரிப்பு தேவை |

| செயற்கை | இலகுரக, பூசப்பட்ட உலோகங்கள் | சுத்தமான இயக்கம்; சிறந்த குளிர்விப்பு | அதிக செலவு; ஒட்டும் மீதிப்பொருள் |

| ஹாட்-மெல்ட்/உலர்ந்த | சிக்கலான அலுமினியம் மூடிகள் | சிறந்த வடிவமைப்புத்திறன்; எந்த குழப்பமும் இல்லை | நீக்குவது கடினம்; வெப்பம் தேவை |

பயன்பாட்டு உத்தி: தொடர்பு மற்றும் தொடர்பில்லா அமைப்புகள்

சரியான வேதியியல் கலவையும் தவறாக பயன்படுத்தினால் தோல்வியில் முடியும். பயன்பாட்டிற்கான மந்திரம் "சரியான அளவு, சரியான இடத்தில், சரியான நேரத்தில்" என்பதாகும். ஒழுங்கற்ற பரப்பு உள்ளமைவு கருவியின் உள்ளூர் அழிவு மற்றும் பாகங்கள் விரிசல் ஏற்படுத்தும், அதிக பயன்பாடு பாதுகாப்பு ஆபத்துகள் மற்றும் வீணடிப்பை உருவாக்கும்.

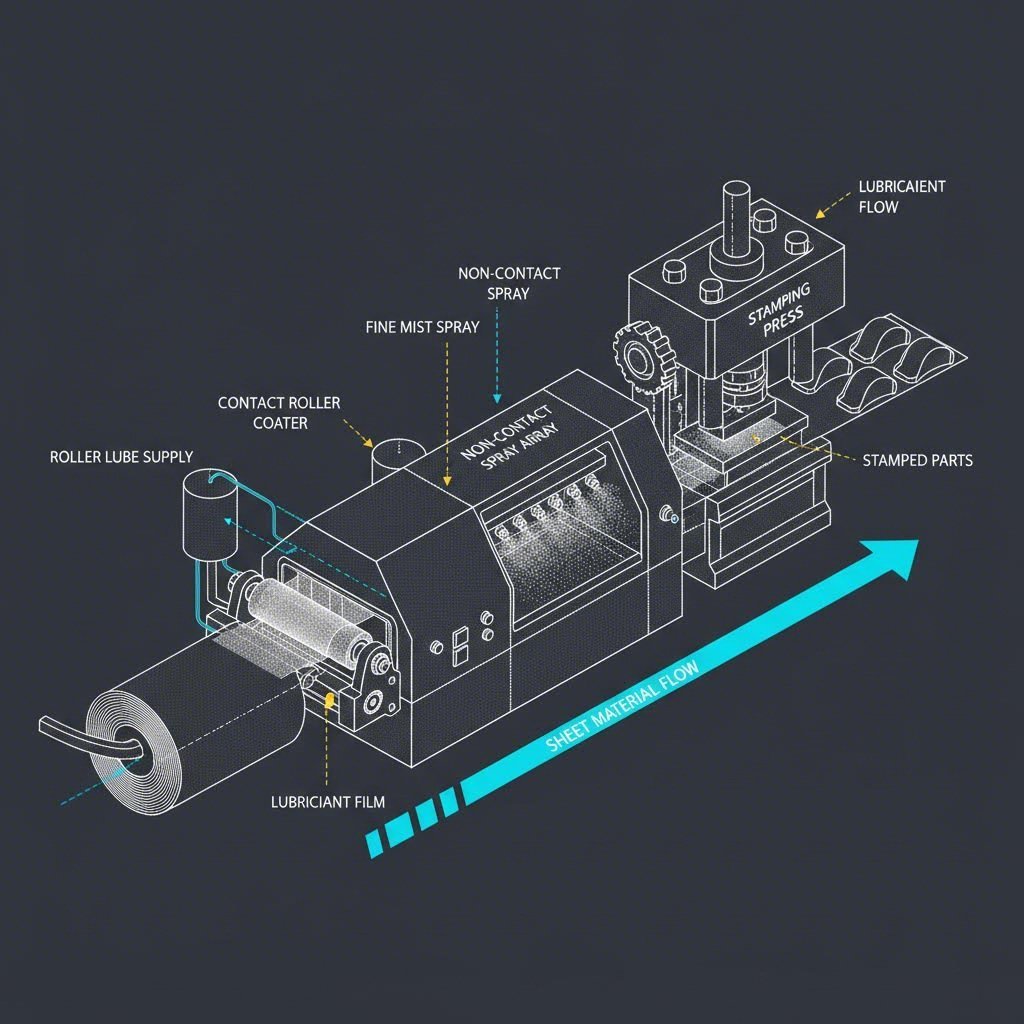

ரோலர் கோட்டர்கள் (தொடர்பு): தட்டையான பிளாங்க்ஸ் மற்றும் காயில் ஸ்டாக்குகளுக்கு ஏற்றது, ரோலர் அமைப்புகள் உலோகத்தை நேரடியாகத் தொட்டு, ஒரே சீரான, சீரான படலத்தை பூசுகின்றன. இவை மிகவும் திறமையானவை மற்றும் தெளிவதை குறைக்கின்றன, இதனால் கடை தளம் சுத்தமாக இருக்கிறது. ரோலர் கோட்டர்களுக்கு பொதுவாக 12 முதல் 15 அங்குலம் வரை கோடு இடம் தேவைப்படுகிறது மற்றும் முழு பரப்பளவையும் உறுதி செய்வதற்கு சிறந்தவை. எப்போதும், சிக்கலான வடிவமைப்பு கொண்ட பாகத்தில் குறிப்பிட்ட பிரச்சனை இடங்களை சுத்திகரிக்க முயற்சிக்கும்போது இவை கட்டுப்படுத்தப்படலாம்.

ஸ்பிரே அமைப்புகள் (தொடர்பில்லாத): சிக்கலான வடிவவியலுக்கு அல்லது குறிப்பிட்ட டை பகுதிகளுக்கு கூடுதல் சுத்திகரிப்பு தேவைப்படும்போது, ஸ்பிரே அமைப்புகள் சிறந்தவை. நவீன காற்றில்லா அல்லது மின்புல ஸ்பிரே அமைப்புகள் உலோகத்தைத் தொடாமல் குறிப்பிட்ட மண்டலங்களை இலக்காகக் கொள்ள முடியும், பரப்பை குறித்தலின் ஆபத்தைக் குறைக்கின்றன. காட்சி முழுமை கட்டாயமாக தேவைப்படும் A வகுப்பு ஆட்டோமொபைல் பரப்புகளுக்கு இது முக்கியமானது. ஸ்பிரே அமைப்புகளுடன் உள்ள சவால் அதிகப்படியான ஸ்பிரேயை நிர்வகிப்பதாகும்; சரியான உள்ளமைப்பு மற்றும் தெளிப்பு சேகரிப்பு இல்லாமல், இவை காற்றின் தரத்தை மோசமாக்கலாம் மற்றும் விலையுயர்ந்த திரவத்தை வீணாக்கலாம்.

பின்னணி செயலாக்க ஒப்புதல்: துருப்பிடிக்காமல் செய்தல் & இணைத்தல்

பாகம் அச்சிலிருந்து வெளியேறிய பிறகு ஒரு ஸ்டாம்பிங் தேய்மான எண்ணெயின் பணி முடிந்துவிடவில்லை. வெல்டிங், கட்டமைப்பு ஒட்டுதல் மற்றும் பெயிண்ட் போன்ற கீழ்நோக்கி செயல்பாடுகளுடன் இது ஒப்புதல் பெற்றிருக்க வேண்டும். ஆட்டோமொபைல் துறையில், இது பெரும்பாலும் முடிவெடுக்கும் காரணியாக இருக்கிறது.

வெல்டிங் திறன் மற்றும் ஒட்டுதல்: அலுமினிய பாகங்களை இணைக்க கட்டமைப்பு ஒட்டுகள் அதிகரித்து பயன்படுத்தப்படுகின்றன. தேய்மான எண்ணெய் எஞ்சியவை இந்த ஒட்டுகளுடன் ஒப்புதல் பெற்றிருக்க வேண்டும், அல்லது எளிதாக கழுவக்கூடியதாக இருக்க வேண்டும். சமீபத்திய தொழில்துறை மாற்றங்கள் இணைப்பின் நேர்மைக்கு இடையூறாக இருந்த பழைய ஸ்டீல்-மைய எண்ணெய்களை மாற்றி, அலுமினியத்திற்கான ஒட்டுதலை மேம்படுத்துவதற்காக குறிப்பாக உருவாக்கப்பட்ட பிளாங்க்-வாஷ் எண்ணெய்களின் உருவாக்கத்தைக் கண்டுள்ளன.

துருப்பிடிக்காமல் செய்தல் மற்றும் EHS: ஒரு தேய்மான எண்ணெயின் கழுவுதல் திறன் அது ஒரு சாதாரண காரத்துடன் குளியலில் எவ்வளவு எளிதாக அகற்றப்படுகிறது என்பதைப் பொறுத்தது. கனமான குளோரினேற்றப்பட்ட பாரப்பின்களுடன் கூடிய ஸ்ட்ரெய்ட் எண்ணெய்கள் கழுவுவதற்கு மிகவும் கடினமாக இருக்கும் மற்றும் சுற்றுச்சூழல் அகற்றுதல் சவால்களை ஏற்படுத்தும். எனவே, பல OEMகள் குளோரின்-இலவச ஆபத்தான கழிவுகளை அகற்றுவதன் காரணமாக ஏற்படும் அதிக செலவுகளைத் தவிர்க்க திரவங்கள். ஒப்பொழுங்குதலை சரிபார்க்க, ஸ்டாம்பர்கள் "ஸ்டெயின் சோதனை" செய்ய வேண்டும்: நிறமாற்றம் அல்லது படிகமாதல் உள்ளதா என்பதைச் சரிபார்க்க 24 மணி நேரம் ஒரு மாதிரி கூப்பனை தேய்ப்பானில் ஊறவைக்கவும், இது பின்னர் பெயிண்ட் ஒட்டுதல் தோல்விக்கு அறிகுறியாக இருக்கலாம்.

சோதனை & சரிபார்ப்பு: செயல்திறனை உறுதி செய்தல்

முழு உற்பத்தி ஓட்டத்திற்கு ஒரு தேய்ப்பானைப் பயன்படுத்துவதற்கு முன், அழுத்தத்தில் செயல்திறனை சரிபார்க்க கடுமையான சோதனை தேவைப்படுகிறது. முக்கியமான ஆட்டோமொபைல் பாகங்களுக்கு தரவு தாள்களை மட்டும் நம்புவது போதுமானதல்ல.

- கோப்பை இழுப்பு சோதனை: ஒரு துளையானது பிளவு ஏற்படும் வரை ஒரு தட்டையான பிளாங்கிலிருந்து ஒரு கோப்பையை இழுக்கும் ஒரு திட்டமான முறை. இது பதட்டத்தின் கீழ் உலோக ஓட்டத்தை எளிதாக்குவதற்கான தேய்ப்பானின் திறனை அளவிடுகிறது.

- ட்விஸ்ட்-கம்பிரஷன் சோதனை: ஆழமான வரைதல் செயல்பாடுகளில் காணப்படும் உராய்வை நிகழ்த்தும் சுழற்சி மற்றும் அழுத்தத்தின் கீழ் தேய்ப்பானின் படத்தின் வலிமையை மதிப்பிடுகிறது.

- 4-பந்து அழிப்பு சோதனை: ஒரு திரவத்தின் அதிகபட்ச அழுத்த (EP) பண்புகளை அளவிட பெரும்பாலும் பயன்படுகிறது, இது அதிக சுமைகளுக்கு உட்பட்ட கருவிகளை எவ்வளவு நன்றாக பாதுகாக்கிறது என்பதை குறிக்கிறது.

ஆய்வகத்திலிருந்து தளத்திற்கு செல்வதற்கு ஒரு சோதனை இயக்கம் தேவை. பொறியாளர்கள் "ஹைட்ராலிக் ஒட்டிக்கொள்ளல்" (அதிகப்படியான திரவத்தின் காரணமாக பாகங்கள் டையில் ஒட்டிக்கொள்வது) மற்றும் "காலிங்" (கருவியில் அலுமினியம் சேர்வது) ஆகியவற்றை கண்காணிக்க வேண்டும். வெற்றிகரமான சரிபார்ப்பு என்பது திரவம் அனைத்து மூன்று சவால்களையும் கடக்கிறது என்பதைக் குறிக்கிறது: அது தரத்திற்குள் பாகத்தை உருவாக்குகிறது, இருக்கும் சுத்தம் செய்யும் வரிசையில் கழுவி விடப்படுகிறது, மேலும் குறைபாடற்ற வெல்டிங் மற்றும் பெயிண்டிங்கை அனுமதிக்கிறது.

சுருக்கம்: இறுதி முடிவை எடுத்தல்

ஆட்டோமொபைல் ஸ்டாம்பிங்கிற்கான சரியான சுத்திகரிப்பானைத் தேர்ந்தெடுப்பது என்பது ஓர் இயந்திர வழுக்குத்தன்மையும் செயல்முறை பொறியியலும் இடையே உள்ள சமநிலையாகும். இது பொருள் பண்புகள் (அலுமினியம் மற்றும் எஃகு), பயன்பாட்டு அமைப்பின் துல்லியம், மற்றும் கீழ்நோக்கி உள்ள அசெம்பிளி மீதான கடுமையான தேவைகள் ஆகியவற்றைக் கருத்தில் கொள்ளும் ஒரு முழுமையான பார்வையை தேவைப்படுத்துகிறது. குளோரின்-இல்லா வேதியியலை முன்னுரிமைப்படுத்துவதன் மூலமும், அழுத்தி இயங்கும் இயந்திரத்திற்கு ஏற்ப கனம் தன்மையை பொருத்துவதன் மூலமும், உற்பத்தியாளர்கள் பாகங்களின் தரத்தையும், செயல்பாட்டு திறமைத்துவத்தையும் உகந்த நிலைக்கு கொண்டு வர முடியும்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. எல்லா வகையான உலோக ஸ்டாம்பிங்கிற்கும் சுத்திகரிப்பான் தேவையா?

ஆம், உராய்வைக் குறைப்பதற்கும், வெப்பத்தை விலக்குவதற்கும், கருவிகளைப் பாதுகாப்பதற்கும் பெரும்பாலான உலோக ஸ்டாம்பிங் செயல்முறைகளுக்கு ஏதேனும் ஒரு வடிவிலான சுத்திகரிப்பு தேவைப்படுகிறது. "உலர்" ஸ்டாம்பிங் என்றாலும்கூட, பெரும்பாலும் முன்கூட்டியே பூசப்பட்ட மில் எண்ணெய் அல்லது சிறப்பு உலர்-படல சுத்திகரிப்பான் பயன்படுத்தப்படுகிறது. எந்த சுத்திகரிப்பானும் இல்லாமல் இயக்குவது பெரும்பாலும் கருவிகளின் வேகமான தேய்மானத்திற்கும், பாகங்களில் கீறல்களுக்கும், குறிப்பாக அலுமினியம் அல்லது உயர் வலிமை கொண்ட எஃகு போன்ற பொருட்களுக்கு பேரழிவு நிகழ்வுகளுக்கும் வழிவகுக்கும்.

2. ஆட்டோமொபைல் அலுமினிய பாகங்களுக்கு எந்த வகை சுத்திகரிப்பான் சிறந்தது?

அலுமினியம் பாடி-இன்-வொயிட் (BIW) பாகங்களுக்கு, தொழில்துறை தரம் நோக்கி நகர்ந்து வருகிறது குளோரின்-இல்லா கரையக்கூடிய எண்ணெய்கள் அல்லது ஹாட்-மெல்ட் சுழற்சி எண்ணெய்கள். இவை உராய்வைத் தடுக்க அவசியமான எல்லை சுழற்சி செயல்பாட்டை வழங்குகின்றன, மேலும் பாரம்பரிய கனமான ஸ்ட்ரெய்ட் எண்ணெய்களை விட சுத்தம் செய்வதற்கு எளிதாகவும், சுற்றுச்சூழலுக்கு நட்பாகவும் இருக்கின்றன. ஆழமான இழுப்பு மூடுதல்களுக்கு ஹாட்-மெல்ட் விருப்பங்கள் குறிப்பாக பயனுள்ளதாக இருக்கும்.

3. சுழற்சி எண்ணெயின் கனம் ஸ்டாம்பிங் தரத்தை எவ்வாறு பாதிக்கிறது?

கனம் திரவப் படத்தின் தடிமனைக் கட்டுப்படுத்துகிறது. கனம் மிக அதிகமாக இருந்தால் (>40 cSt), உலோகம் செதிலில் முழுமையாக உருவாகாமல் தடுக்கும் "ஹைட்ராலிக் விளைவை" ஏற்படுத்தலாம், மேலும் அளவு துல்லியமின்மையை ஏற்படுத்தலாம். மாறாக, கனம் மிகக் குறைவாக இருந்தால், அழுத்தத்தின் கீழ் படம் உடைந்துவிடலாம், உலோகத்திலிருந்து உலோகத்திற்கு தொடர்பு ஏற்படுவதையும், கீறலையும் ஏற்படுத்தலாம். அதிவேக, துல்லியமான ஸ்டாம்பிங்குக்கு பெரும்பாலும் இலேசான கனம் கொண்ட எண்ணெய்கள் (<20 cSt) விரும்பப்படுகின்றன.

4. ஸ்ட்ரெய்ட் எண்ணெய் மற்றும் நீரில் கரையக்கூடிய ஸ்டாம்பிங் திரவங்களுக்கு இடையே உள்ள வித்தியாசம் என்ன?

நேரான எண்ணெய்கள் 100% எண்ணெய்-அடிப்படையிலானவை, கடுமையான செயல்பாடுகளுக்கு அதிகபட்ச நீக்குதலை வழங்குகின்றன, ஆனால் சுத்தம் செய்வது கடினம், மேலும் குறைந்த குளிர்ச்சியை வழங்குகின்றன. நீரில் கரையக்கூடிய திரவங்கள் (எமல்ஷன்கள்) நீரைக் கொண்டுள்ளன, சிறந்த குளிர்ச்சி மற்றும் எளிதான கழுவுதலை வழங்குகின்றன, இது வெப்பம் உருவாக்கப்படும் அதிக வேகச் செயல்பாடுகளுக்கு ஏற்றதாக இருக்கின்றன. நீரில் கரையக்கூடிய திரவங்கள் பொதுவாக கீழ்நோக்கி வெல்டிங் மற்றும் பெயிண்ட் செயல்முறைகளுடன் மேலும் ஒப்புதலாக இருக்கும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —