உலோகத்தில் சிறந்த எஃகு எதிர்ப்பை ஃபோர்ஜிங் எவ்வாறு திறக்கிறது

சுருக்கமாக

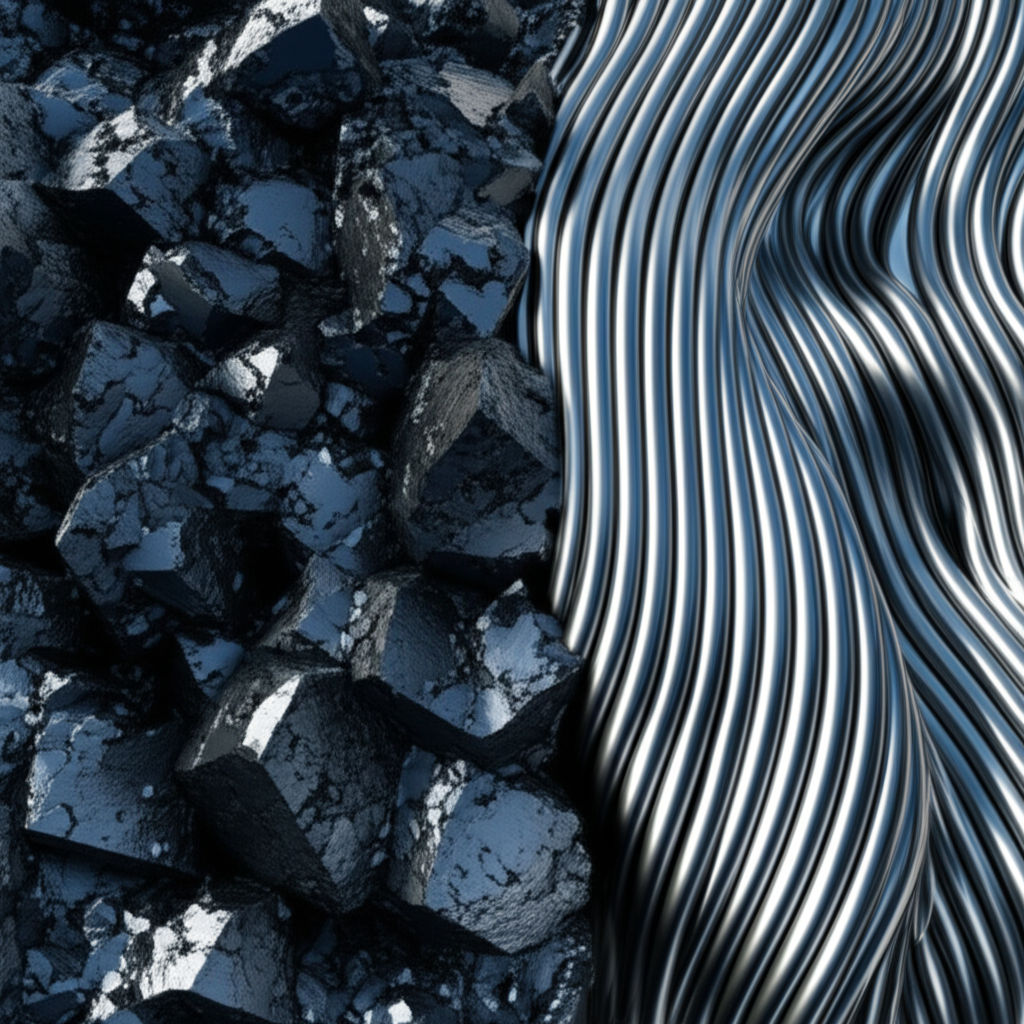

உலோகப் பாகங்களில் களைப்பு எதிர்ப்பை மிகையாக மேம்படுத்துவதில் தட்டுதல் முக்கிய பங்கு வகிக்கிறது, ஏனெனில் இது அவற்றின் உள் அமைப்பை அடிப்படையில் மாற்றுகிறது. இச்செயல்முறை உலோகத்தின் திரவி அமைப்பை மேம்படுத்தவும், ஒழுங்கமைக்கவும் பெரும் அழுத்தத்தைப் பயன்படுத்துகிறது, இதனால் பாகத்தின் வடிவத்தைப் பின்பற்றும் தொடர்ச்சியான திரவி ஓட்டம் உருவாகிறது. இது துளைகள் மற்றும் குழிகள் போன்ற உள் குறைபாடுகளை நீக்குகிறது, இதன் விளைவாக ஓட்டு அழுத்தங்களை இரும்பு அல்லது இயந்திர செயல்முறைகளால் செய்யப்பட்ட பாகங்களை விட மிக நன்றாக தாங்கக்கூடிய, அடர்த்தியான, வலிமையான மற்றும் நீர்மமான பாகம் உருவாகிறது.

முக்கிய இயந்திரம்: உலோகத்தின் உள்ளமைப்பை எவ்வாறு உருவாக்குவது

எப்படி உருவாக்குதல் சோர்வு எதிர்ப்பை மேம்படுத்துகிறது என்பதைப் புரிந்துகொள்ள, உலோகத்தின் உள்ளக அமைப்பை - அதன் துகள் அமைப்பைப் பார்க்க வேண்டும். நுண்ணுரு அளவில், அனைத்து உலோகங்களும் படிக துகள்களால் ஆனவை. இந்த துகள்களின் அளவு, வடிவம் மற்றும் நிலைப்பாடு பலத்தையும், நீடித்தன்மையையும் உள்ளடக்கிய பொருளின் இயந்திர பண்புகளை தீர்மானிக்கின்றன. அசல், ஓட்டும் நிலையில், உலோகத்தின் துகள் அமைப்பு பொதுவாக சீரற்றதாகவும், ஒருமைப்பாடற்றதாகவும் இருக்கும், இது பலவீனமான புள்ளிகளையும், உள் குறைபாடுகளையும் உருவாக்கலாம்.

உருவாக்கும் செயல்முறை ஒரு உலோக பில்லெட்டை ஹேம்மரிங் அல்லது பிரஸிங் மூலம் அதிக அழுத்து விசைகளுக்கு உட்படுத்துகிறது. இந்த தீவிர இயந்திர செயல்பாடு, துகள்கள் வடிவம் மாறவும், உடைந்து, மிகவும் நுண்ணிய, சீரான அமைப்பாக மீண்டும் படிகமாகவும் செய்கிறது. ஒரு விளக்கத்தின்படி Southwest Steel Processing , இந்த உலோகவியல் மறுபடியுருவாக்கம் ஒரு அடர்த்தியான, மேலும் ஒருங்கிணைந்த பொருளை உருவாக்குகிறது. உள்ளக குழிகள், துளைத்தன்மை மற்றும் சேர்மானங்கள் (கலங்கல்கள்) ஆகியவற்றை உடலளவில் மூடி அகற்றுவதன் மூலம், பொறிப்பது வெடிப்பு விரிசல்கள் தோன்றி வளரக்கூடிய நுண்ணிய தொடக்கப் புள்ளிகளை நீக்குகிறது.

முக்கியமாக, இந்த செயல்முறை "தானிய ஓட்டம்" என்று அழைக்கப்படும் ஒன்றை உருவாக்குகிறது. மரத்தின் தானியத்தைப் போல, விசைகள் அதன் நீளத்தில் பொருத்தப்படும்போது வலிமையாக இருப்பது போல, பொறிப்பது இறுதி பாகத்தின் வடிவங்களுடன் உலோகத்தின் தானிய அமைப்பை சீரமைக்கிறது. Trenton Forging , இந்த கட்டுப்படுத்தப்பட்ட சீர்குலைவு தானிய ஓட்டம் அதிகபட்ச வலிமையின் திசையில் சீரமைக்கப்பட்டிருப்பதை உறுதி செய்கிறது, பதட்டம் மற்றும் தாக்கத்திற்கு அசாதாரண எதிர்ப்பை வழங்குகிறது. தொடர்ச்சியான, தடையில்லா தானிய ஓட்டம் பலவீனமான புள்ளிகளில் செறிவூட்டாமல் பாகத்தின் வழியாக பதட்டத்தை செயல்படுத்துவதால், அதிக பதட்டம் உள்ள பயன்பாடுகளில் பொறிப்பதால் உருவான பாகங்கள் சிறந்தவை என்பதற்கு இந்த திசைசார் சீரமைப்பு முக்கிய காரணமாகும்.

முக்கிய இயந்திர நன்மைகள்: அதிகரித்த வலிமை, கடினத்தன்மை, நீடித்த தன்மை

வார்ப்பு மூலம் உற்பத்தி செய்யப்படும் சுத்திகரிக்கப்பட்ட மற்றும் சீரான தானிய அமைப்பு நேரடியாக சிறந்த இயந்திர பண்புகளின் தொகுப்பில் மொழிபெயர்க்கப்படுகிறது. அவை கூட்டு சேர்ந்து அதிகரித்த சோர்வு எதிர்ப்பை ஊக்குவிக்கின்றன. சுழற்சி சுமைகளின் கீழ் உள்ள கூறுகளுக்கு சோர்வு வலிமை முதன்மை நன்மை என்றாலும், ஒட்டுமொத்த பகுதியின் நம்பகத்தன்மை மற்றும் நீண்ட ஆயுளுக்கு கடினத்தன்மை, நெகிழ்வுத்தன்மை மற்றும் இழுவிசை வலிமை ஆகியவற்றில் பிற மேம்பாடுகளும் சமமாக முக்கியம். ஒரு வஞ்சகப் பொருள் ஒரு அம்சத்தில் மட்டும் வலுவானது அல்ல; அது கட்டமைப்பு ரீதியாக எல்லாவற்றிலும் சிறந்தது.

வார்ப்பு செயல்முறை பல முக்கிய இயந்திர பண்புகளை கணிசமாக அதிகரிக்கிறதுஃ

- அதிகரித்த இழுவிசை வலிமை: இது பொருள் பிளவுபடுவதை எதிர்த்து நிற்கும் திறன் ஆகும். ஒரு வார்ப்பட்ட பகுதியின் அடர்த்தியான, சீரான தானிய அமைப்பு உடைக்காமல் இழுவிசை சக்திகளுக்கு அதிக எதிர்ப்பை வழங்குகிறது.

- அதிகரித்த தாக்க வலிமை: கடினத்தன்மை என்பது ஆற்றலை உறிஞ்சி, உடைக்காமல் சிதைக்கும் திறன் ஆகும், இது திடீர் அதிர்ச்சிகள் அல்லது சுமைகளை உள்ளடக்கிய பயன்பாடுகளில் முக்கியமானது. வார்ப்பு சிறந்த தாக்க கடினத்தன்மையை அளிக்கிறது, இது கூறுகளை குறைவாக உடையக்கூடியதாக ஆக்குகிறது.

- உயர்ந்த மெல்லுமைஃ ஒரு பொருள் ஒரு கம்பியில் நீட்டிக்கப்படுவது போல இழுவிசை அழுத்தத்தின் கீழ் சிதைந்துவிடும் திறனைக் குறிக்கிறது. சுத்திகரிக்கப்பட்ட தானிய அமைப்பு, வஞ்சிக்கப்பட்ட பாகங்கள் தோல்வியுறும் முன் மேலும் வளைந்து அல்லது நீட்டிக்க அனுமதிக்கிறது, பேரழிவு தரும் தோல்விக்கு எதிராக பாதுகாப்பு விளிம்பை வழங்குகிறது.

- சோர்வு எதிர்ப்பு அதிகரிப்பு: பலமுறை சுமை மற்றும் இறக்குதல் சுழற்சிகளுக்கு உட்படுத்தப்படும் பாகங்களுக்கு இது இறுதி நன்மை. குறைபாடு இல்லாத உள் கட்டமைப்பு மற்றும் உகந்த தானிய ஓட்டம் ஆகியவற்றின் கலவையானது சோர்வு விரிசல்கள் தொடங்குவதற்கும் பரவுவதற்கும் மிகவும் கடினமான நேரத்தைக் கொண்டுள்ளன.

இந்த பண்புகள் இணைந்து செயல்பட்டு வலிமை மட்டுமல்லாமல், நம்பமுடியாத நீடித்த ஒரு கூறுகளை உருவாக்குகின்றன. இது தொடர்பான ஆதாரங்களில் குறிப்பிடப்பட்டுள்ளபடி கிலு ஸ்டீல் குழுமம் , இது வான்வெளி, ஆட்டோமொபைல் மற்றும் எண்ணெய் மற்றும் எரிவாயுத் தொழில்களில் முக்கியமான பாகங்களுக்கு வஞ்சகத்தை விருப்பமான உற்பத்தி முறையாக ஆக்குகிறது, அங்கு கூறு செயலிழப்பு ஒரு விருப்பம் அல்ல. வார்ப்பட பாகங்களின் உள்ளார்ந்த கட்டமைப்பு ஒருமைப்பாடு, கடுமையான செயல்பாட்டு நிலைமைகளின் கீழ் நீண்ட சேவை ஆயுளையும் அதிக நம்பகத்தன்மையையும் உறுதி செய்கிறது.

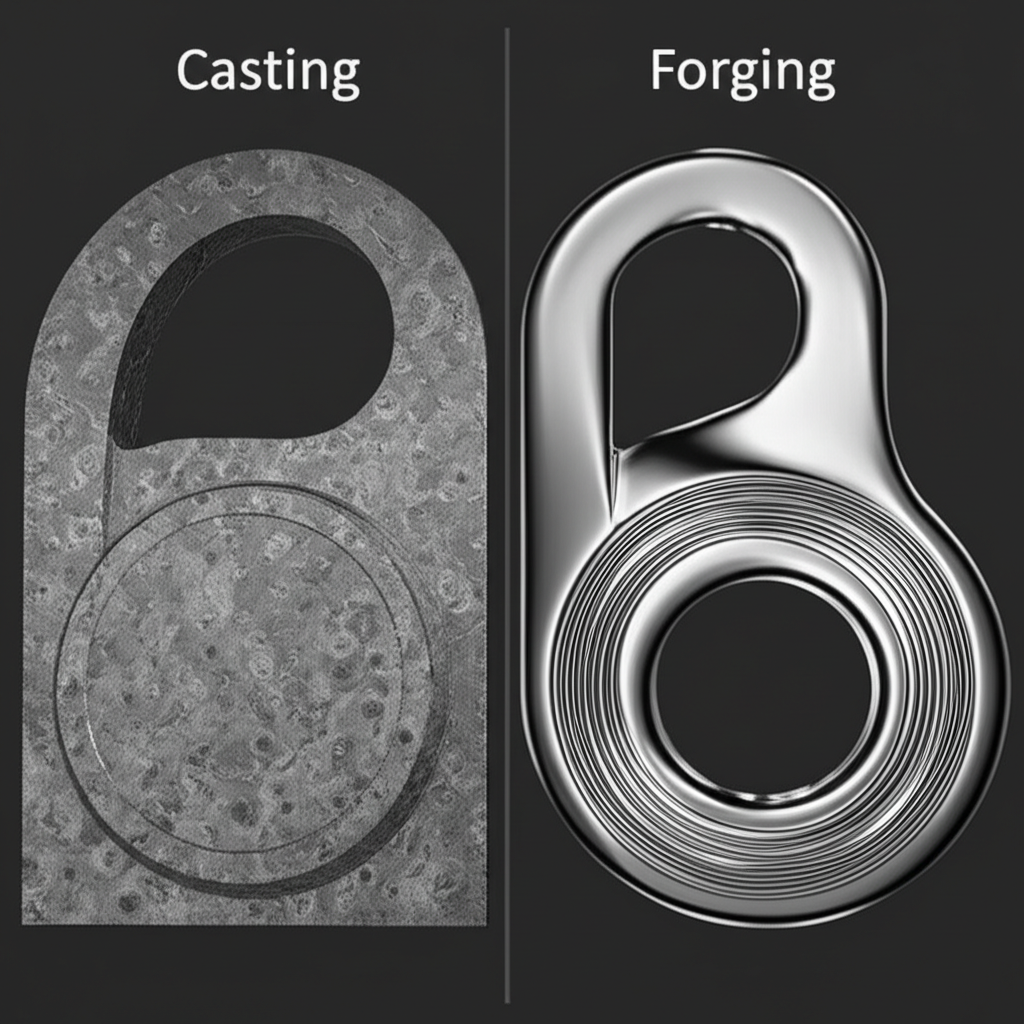

வார்ப்பு மற்றும் வார்ப்புஃ ஒரு கட்டமைப்பு ஒப்பீடு

வஞ்சகத்தின் நன்மைகளை முழுமையாகப் புரிந்துகொள்ள, அதை மற்றொரு பொதுவான உற்பத்தி முறையான வார்ப்புடன் ஒப்பிடுவது பயனுள்ளதாக இருக்கும். உருகிய உலோகத்தை ஒரு உருவத்தில் ஊற்றி குளிர்விக்க அனுமதிப்பது சிக்கலான வடிவங்களை உருவாக்க பல்துறை என்றாலும், வார்ப்பு செயல்முறை அடிப்படையில் வேறுபட்ட மற்றும் குறைவான வலுவான உள் கட்டமைப்பை உருவாக்குகிறது. வார்ப்புகளில் சீரற்ற உறைதல் செயல்முறை பெரும்பாலும் சீரற்ற தானிய கட்டமைப்பை உருவாக்குகிறது மற்றும் துளைத்தன்மை, வாயு பைகள் மற்றும் பொருளுக்குள் உள்ள மற்ற சேர்த்தல்களைப் பிடிக்கலாம்.

மாறாக, உருவாக்குதல் என்பது உலோகத்தை திட நிலையில் இயந்திர ரீதியாக செயல்படுத்தி, இந்த குறைபாடுகளை நீக்கி, தானிய அமைப்பை ஒழுங்கமைக்க உடல் ரீதியாக அழுத்துகிறது. வலிமை மற்றும் நம்பகத்தன்மை முக்கியமானவையாக இருக்கும் கடுமையான பயன்பாடுகளுக்கு, உதாரணமாக ஆட்டோமொபைல் தொழில் துறையில், உருவாக்கப்பட்ட பாகங்களே பெரும்பாலும் சிறந்த தேர்வாக இருக்கும். உறுதியான மற்றும் நம்பகமான ஆட்டோமொபைல் பாகங்களுக்கு, Shaoyi Metal Technology உயர் தரமான சூடான உருவாக்கத்தில் நிபுணத்துவம் பெற்றுள்ளது, முக்கியமான பாகங்களுக்கு தேவையான துல்லியத்தையும் வலிமையையும் வழங்குகிறது. கீழே உள்ள அட்டவணை முக்கிய அமைப்பு வேறுபாடுகளை விளக்குகிறது.

| சார்பு | சுவாரஸ்ஸு செயல் | சுருக்கு |

|---|---|---|

| தானிய அமைப்பு | நுண்ணிய, சீரான மற்றும் திசைசார் ஒழுங்கமைக்கப்பட்ட (தானிய பாய்வு). | அடிக்கடி தடிமனான, சீரற்ற மற்றும் சீரற்ற திசையில் அமைந்தவை. |

| உள் குறைபாடுகள் | துளைகள், குழிகள் மற்றும் கலப்புகள் அழுத்தத்தால் நீக்கப்படுகின்றன. | துளைகள், சுருங்குதல் மற்றும் சிக்கிய கலவைகளுக்கு ஆளாகிறது. |

| களைப்பு எதிர்ப்பு | தொடர்ச்சியான தானிய பாய்வு மற்றும் குறைபாடுகள் இல்லாமை காரணமாக சிறந்தது. | சீரற்ற தானிய திசை மற்றும் உள் அழுத்த மையங்களுக்கான சாத்தியக்கூறு காரணமாக குறைவானது. |

| தாக்க வலிமை | மேம்பட்ட தன்மையுடைய, உறுதியான தானிய அமைப்பின் காரணமாக சிறந்தது. | பொதுவாக குறைவாகவும், மேலும் பொடி பொடியாகவும் இருக்கும். |

அடித்து வடிவமைக்கப்பட்ட பாகத்தில் ஒழுங்கமைக்கப்பட்ட தானிய ஓட்டம் பதற்றங்கள் பயணிக்க தொடர்ச்சியான, தடையில்லாத பாதையை வழங்குகிறது, இது பலவீனமான புள்ளியில் அவை குவிவதைத் தடுக்கிறது. சீரற்ற தானிய எல்லைகளையும், உள் குழிகளுக்கான சாத்தியக்கூறுகளையும் கொண்ட ஒரு இரும்பு பாகத்தில், சோர்வு விரிசல் தொடங்கக்கூடிய பல இடங்கள் உள்ளன. இதனால் அதிர்வு, தாக்கம் அல்லது சுழற்சி சுமையை அவற்றின் சேவை ஆயுள் முழுவதும் சந்திக்கும் பாகங்களுக்கு அடித்து வடிவமைக்கப்பட்ட பொருட்கள் காணக்கூடிய அளவில் நம்பகத்தன்மை மிக்கவை.

பரப்பு நேர்மையின் முக்கிய பங்கு

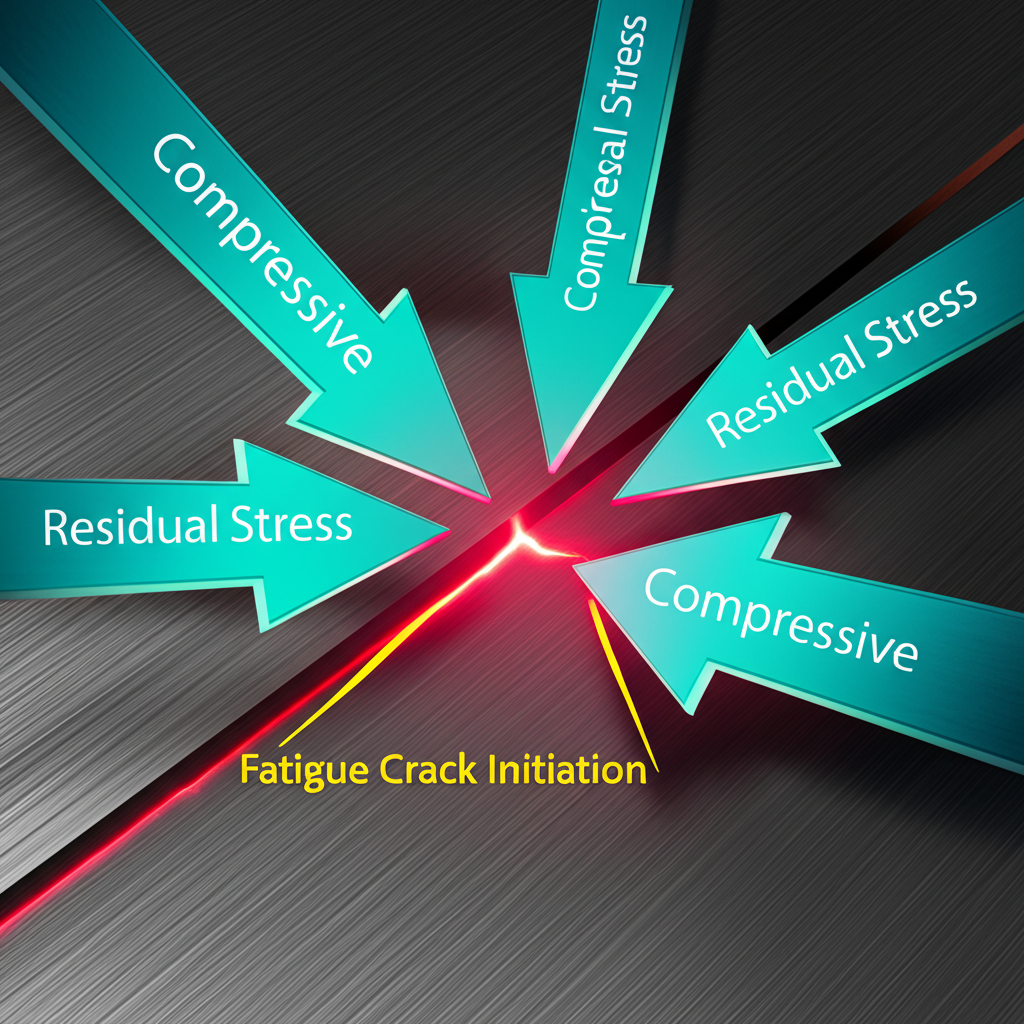

உள்ளமைப்பு அமைப்பை மேம்படுத்துவதிலிருந்து பெரும்பாலான கொள்ளவேலைப்பாட்டின் நன்மைகள் கிடைக்கின்றன, ஆனால் பாகத்தின் மேற்பரப்பின் நிலையும் சோர்வு எதிர்ப்பில் முக்கிய பங்கு வகிக்கிறது. சோர்வு விரிசல்கள் பெரும்பாலும் மேற்பரப்பில் தோன்றுகின்றன, பெரும்பாலும் நுண்ணிய குறைபாடுகள், சிராய்ப்புகள் அல்லது அதிக அழுத்த ஒட்டுமை உள்ள பகுதிகளில் தொடங்குகின்றன. கொள்ளவேலைப்பாட்டு செயல்முறை இயல்பாகவே சிறந்த மேற்பரப்புத் தரம் கொண்ட பாகங்களை உருவாக்குகிறது, இது சிறந்த மேற்பரப்பு முடிப்பை உருவாக்கி சாத்தியமான விரிசல் தோற்றுவிக்கும் இடங்களை குறைக்கிறது. இந்த இயல்பான நன்மை பாகத்தின் மொத்த வலிமை மற்றும் ஆயுளை அதிகரிப்பதில் முக்கிய பங்களிப்பாக உள்ளது.

ஆரம்ப கொள்ளவேலைப்பாட்டைத் தவிர, மேற்பரப்பு நேர்மையை மேலும் மேம்படுத்த முடியும். இதற்கான துணை செயல்முறைகள் உள்ளன. அமெரிக்க அணுசக்தி ஒழுங்குமுறை ஆணையம் , ஷாட் பிளாஸ்டிங் (அல்லது ஷாட் பீனிங்) போன்ற செயல்முறைகள் களைப்பு வலிமையை மிகவும் மேம்படுத்த முடியும். இந்த தொழில்நுட்பம் சிறிய, கோள வடிவ ஊடகங்களைக் கொண்டு பரப்பை தாக்குவதை உள்ளடக்கியது, இது பரப்பில் சுருக்கு மீதச்சாதன பதட்ட அடுக்கை உருவாக்குகிறது. இந்த சுருக்கு பதட்டம் ஒரு தடையாக செயல்படுகிறது, விரிசல்களை திறக்கும் இழுவை பதட்டங்கள் (எதிர்கால களைப்பு தோல்வியை ஏற்படுத்துவதற்கு) பிடிபடுவதை மிகவும் கடினமாக்குகிறது.

வெப்ப சிகிச்சை என்பது இயந்திர பண்புகளை உகப்பாக்குவதற்கான முக்கியமான மற்றொரு படியாகும். குளிர்வித்தல் மற்றும் தீர்வு செய்தல் போன்ற சிகிச்சைகள் துகள் அமைப்பை மேலும் மெருகூட்டவும், உருவாக்கத்தின் போது அறிமுகப்படுத்தப்பட்ட உள் பதட்டங்களை நீக்கவும் முடியும். குயின் சிட்டி ஃபோர்ஜிங் ஆராய்ச்சியாளர்களால் விளக்கப்பட்டபடி, உருவாக்கம், கட்டுப்படுத்தப்பட்ட வெப்ப சிகிச்சை மற்றும் பரப்பு மேம்பாட்டு செயல்முறைகளின் சேர்க்கை பொருளின் இறுதி பண்புகளை சரியாக கட்டுப்படுத்த அனுமதிக்கிறது. இந்த ஒட்டுமொத்த அணுகுமுறை உட்கருவிலிருந்து பரப்பு வரை கூறுகளின் ஒவ்வொரு அம்சமும் அதிகபட்ச வலிமை, நீர்மியம் மற்றும் களைப்பு எதிர்ப்புக்காக உகப்பாக்கப்பட்டுள்ளதை உறுதி செய்கிறது.

ஃபோர்ஜிங்: சிறந்த நம்பகத்தன்மைக்கான அடித்தளம்

சுருக்கமாக, ஃபோர்ஜிங் என்பது வடிவமைப்பதற்கான ஒரு செயல்முறை மட்டுமல்ல; உலோகத்தின் தோல்வியை எதிர்க்கும் திறனை அடிப்படையில் மேம்படுத்தும் ஓர் உலோகவியல் தூய்மையாக்க முறையாகும். பொருளை இயந்திர ரீதியாக செயல்படுத்துவதன் மூலம், ஃபோர்ஜிங் ஒரு அடர்த்தியான, குறைபாடற்ற உள்ளமைப்பை உருவாக்குகிறது, இது நுண்ணிய, சீரான தானியங்கள் மற்றும் தொடர்ச்சியான, ஒழுங்கமைக்கப்பட்ட தானிய ஓட்டத்தைக் கொண்டது. இந்த மேம்படுத்தப்பட்ட அமைப்புதான் ஃபோர்ஜ் செய்யப்பட்ட பாகங்கள் சிறந்த எஃபிகேஜ் எதிர்ப்பு, இழுவிசை வலிமை மற்றும் தாக்க தைரியத்தைக் காட்டுவதற்கான முதன்மை காரணம்.

உள்ளக தானிய அமைப்பிலிருந்து பரப்பின் முழுமை வரை, ஒவ்வொரு அடிப்படையும் நீடித்திருத்தலுக்காக பொறியியல் செய்யப்பட்டுள்ளது. இலோகம் போன்ற மாற்றுவழிகளுடன் ஒப்பிடும்போது, அடிப்படை எப்போதும் சிறந்த அமைப்பு முழுமை மற்றும் செயல்திறன் கணிப்பு நிலையை வழங்குகிறது. உயர் அழுத்தம், சுழல்பூர்வ சுமைகள் அல்லது கடுமையான நிலைமைகளுக்கு உட்பட்ட பாகங்களைக் கொண்ட எந்த பயன்பாட்டிற்கும், அடிப்படை செயல்முறை பாதுகாப்பு மற்றும் நீண்டகால செயல்திறனுக்கு அவசியமான வலிமை மற்றும் நம்பகத்தன்மையின் அடித்தளத்தை வழங்குகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. உலோகத்தை மேம்படுத்த அடிப்படை என்ன செய்கிறது?

அதன் தானிய அமைப்பை மேம்படுத்துவதன் மூலம், திசைசார் வலிமைக்காக (தானிய ஓட்டம்) அதை சீரமைப்பதன் மூலம் மற்றும் விரிசல்கள், குழிகள் மற்றும் துளைகள் போன்ற உள்ளக குறைபாடுகளை நீக்குவதன் மூலம் அடிப்படை உலோகத்தை மேம்படுத்துகிறது. இந்த செயல்முறை உலோகத்தை அடர்த்தியான, வலிமையான, தடையூட்டும் தன்மை கொண்டதாகவும், மற்ற உற்பத்தி முறைகளை விட சோர்வு மற்றும் தாக்க தோல்விக்கு மிகவும் எதிர்ப்புத் தன்மை கொண்டதாகவும் ஆக்குகிறது.

2. அடிப்படை ஏன் வலிமையை அதிகரிக்கிறது?

இந்தச் செயல்முறையின் அதிக அழுத்தம் உலோகத்தின் உள்ளக தானியங்களை மெல்லிய, ஒருங்கிணைந்த அளவிற்கு உடைக்கச் செய்வதால் வளைப்பது வலிமையை அதிகரிக்கிறது. இந்தச் சிறிய தானியங்கள் உலோகம் சீர்குலையும் வழியில் தடுப்பதாக அமையும் அதிக எல்லைகளை உருவாக்குகின்றன. மேலும், இந்த தானியங்களை தொடர்ச்சியான ஓட்டமாக சீரமைப்பது வலிமையான பாதையில் பதட்டத்தை திசைதிருப்பி, பலவீனமான புள்ளிகளைத் தடுக்கிறது.

3. உலோகங்களில் சோர்வை எவ்வாறு குறைக்கலாம்?

பல்வேறு முறைகள் மூலம் உலோகங்களில் சோர்வைக் குறைக்கலாம். அடிப்படையில், வளைப்பது போன்ற உற்பத்தி செயல்முறையைப் பயன்படுத்துவது சோர்வை இயல்பாக எதிர்க்கும் உயர்ந்த உள்ளமைப்பை உருவாக்குகிறது. மேலும், பதட்ட மையங்களைக் குறைக்கும் வடிவமைப்பு கருத்துகள், பரப்பு அழுத்தங்களை அழுத்துவதற்கான ஷாட் பீனிங் போன்ற பின்செயலாக்க சிகிச்சைகள், மற்றும் சரியான வெப்ப சிகிச்சை ஆகியவை உலோகப் பாகத்தின் சோர்வு ஆயுளை மிகவும் மேம்படுத்த உதவுகின்றன.

4. உலோக வளைப்பதன் முக்கிய நன்மைகள் என்ன?

உலோக குளிர்ச்சியின் முக்கிய நன்மைகளில் அதிகரித்த இழுவிசை வலிமை, தாக்க துடிப்பு, நெகிழ்வுத்தன்மை மற்றும் அசாதாரண எஃகு எதிர்ப்பு போன்ற சிறந்த இயந்திர பண்புகள் அடங்கும். உள் குறைபாடுகள் நீக்கப்பட்டு, பாகத்தின் வடிவத்தைப் பின்பற்றும் தொடர்ச்சியான தானிய ஓட்டம் உருவாக்கப்படுவதன் காரணமாக குளிர்ச்சி பாகங்கள் உயர் அமைப்பு நேர்மையைக் கொண்டுள்ளன. இதன் விளைவாக, முக்கியமான பயன்பாடுகளுக்கு ஏற்றதாக மிகவும் நம்பகமான மற்றும் நீண்ட காலம் உழைக்கக்கூடிய பாகங்கள் உருவாகின்றன.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —