முழு-சேவை உருவாக்கம் மற்றும் இயந்திர செயலாக்கம்: ஒரு தனி மூலத்தீர்வு

சுருக்கமாக

முழு-சேவை ஃபோர்ஜிங் மற்றும் மெஷினிங் என்பது இரண்டு முக்கிய செயல்முறைகளை ஒருங்கிணைக்கும் ஒருங்கிணைந்த உற்பத்தி தீர்வாகும். முதலில், ஃபோர்ஜிங் அழுத்து விசையைப் பயன்படுத்தி உலோகத்தை வடிவமைத்து, மிகவும் வலுவான மற்றும் நீண்ட காலம் உழைக்கக்கூடிய முதன்மை பாகங்களை உருவாக்குகிறது. அடுத்து, துல்லியமான மெஷினிங் ஃபோர்ஜ் செய்யப்பட்ட பாகத்தை சரியான அளவு மற்றும் கண்டிப்பான அனுமதிகளுக்கு ஏற்ப வெட்டுகிறது. இந்த ஒற்றை மூல அணுகுமுறை விநியோக சங்கிலியை எளிமைப்படுத்துகிறது, தரக் கட்டுப்பாட்டை மேம்படுத்துகிறது, மேலும் அசெம்பிளி செய்வதற்கான தயாராக உள்ள, உயர் செயல்திறன் கொண்ட பாகங்களை வழங்குகிறது.

ஒருங்கிணைந்த ஃபோர்ஜிங் மற்றும் மெஷினிங் நன்மை

ஒவ்வொரு செயல்முறைக்கும் தனித்தனி வழங்குநர்களை நிர்வகிப்பதை விட, உருவாக்குதல் மற்றும் இயந்திர செயலாக்கத்திற்கு முழு-சேவை வழங்குநரை தேர்வு செய்வது ஒரு உத்திரவாத நன்மையை வழங்குகிறது. இந்த ஒருங்கிணைந்த அணுகுமுறை உருவாக்குதலிலிருந்து கிடைக்கும் அடிப்படை வலிமையை நவீன இயந்திர செயலாக்கத்தின் அதிக துல்லியத்துடன் இணைக்கிறது, மூலப்பொருளிலிருந்து முடிக்கப்பட்ட பாகத்திற்கான தொடர்ச்சியான உற்பத்தி பாதையை உருவாக்குகிறது. இறுதி தயாரிப்பு கடுமையான பயன்பாட்டு தேவைகளை எந்த சமரசமும் இல்லாமல் பூர்த்தி செய்வதை உறுதி செய்வதன் மூலம் ஒரே பொறுப்பு புள்ளியில் அடிப்படை மதிப்பு அமைந்துள்ளது.

இந்த சேவைகளை ஒருங்கிணைப்பதன் மூலம், தொழில்கள் தருவார் சிக்கல்கள் மற்றும் தலைமை நேரங்களை குறிப்பிடத்தக்க அளவில் குறைக்க முடியும். உருவாக்கும் நிறுவனத்திற்கும் இயந்திர கடைக்கும் இடையே கப்பல் போக்குவரத்து, அட்டவணைகள் மற்றும் தரக் கண்காணிப்புகளை ஒருங்கிணைப்பதற்கு பதிலாக, ஒரு தனி பங்காளி முழு வாழ்க்கை சுழற்சியையும் நிர்வகிக்கிறார். W.H. Tildesley தொழில்துறை நிபுணர்களின் கூற்றுப்படி, இந்த ஒருங்கிணைப்பு நேரடியாக தொடர்பு, தர கண்காணிப்பை மேம்படுத்தி, மீளும் நிர்வாக மற்றும் கப்பல் போக்குவரத்து செலவுகளை நீக்குவதன் மூலம் மொத்த செலவுகளை குறைக்கிறது.

ஒருங்கிணைந்த தட்டுதல் மற்றும் இயந்திர செயலாக்க சேவையின் முதன்மை நன்மைகள் பின்வருமாறு:

- ஒற்றை-மூல பொறுப்பு: இறுதி பாகத்தின் தரம் மற்றும் விநியோகத்திற்கு ஒரு வழங்குநர் பொறுப்பேற்கிறார், இது வழங்குநர் மேலாண்மை மற்றும் குறைபாடு கண்டறிதலை எளிதாக்குகிறது.

- எளிமைப்படுத்தப்பட்ட விநியோக சங்கிலி: பல்வேறு நிறுவனங்களுக்கு இடையே அரை-முடிக்கப்பட்ட பாகங்களை போக்குவரத்து செய்வதில் உள்ள நேரம், செலவு மற்றும் அபாயத்தை நீக்குகிறது.

- அதிகாரப்பூர்வ தரக் கட்டுப்பாடு: தயாரிப்பு செயல்முறையின் மீது வழங்குநருக்கு ஒரு முழுமையான பார்வை இருப்பதால், பின்வரும் இயந்திர செயலாக்கத்திற்கு தட்டுதல் அதிகபட்சமாக்கப்படுவதை உறுதி செய்கிறது மற்றும் ஏதேனும் சிக்கல்கள் ஆரம்பத்திலேயே கண்டறியப்படுகின்றன.

- செலவு மற்றும் நேர செயல்திறன்: நிர்வாக செலவுகள் குறைவு, ஒருங்கிணைந்த ஏற்பாடுகள் மற்றும் அதிகபட்சமாக்கப்பட்ட உற்பத்தி திட்டமிடல் ஆகியவை சிக்கலான திட்டங்களுக்கு விரைவான மாற்று நேரங்கள் மற்றும் சிறந்த செலவு பயனுறுதியை வழங்குகின்றன.

இறுதியில், இந்த மாதிரி முக்கியமான கூறுகளை உற்பத்தி செய்வதற்கு ஏற்றது, அங்கு பொருள் வலிமை மற்றும் பரிமாண துல்லியம் ஆகிய இரண்டும் பேச்சுவார்த்தைக்குரியவை அல்ல. விமானப் போக்குவரத்து, பாதுகாப்பு, மருத்துவ சாதனங்கள் போன்ற தொழில்கள் இந்த ஒருங்கிணைந்த செயல்முறையை நம்பகமான, உயர் செயல்திறன் கொண்ட பாகங்களை உற்பத்தி செய்ய நம்பியுள்ளன.

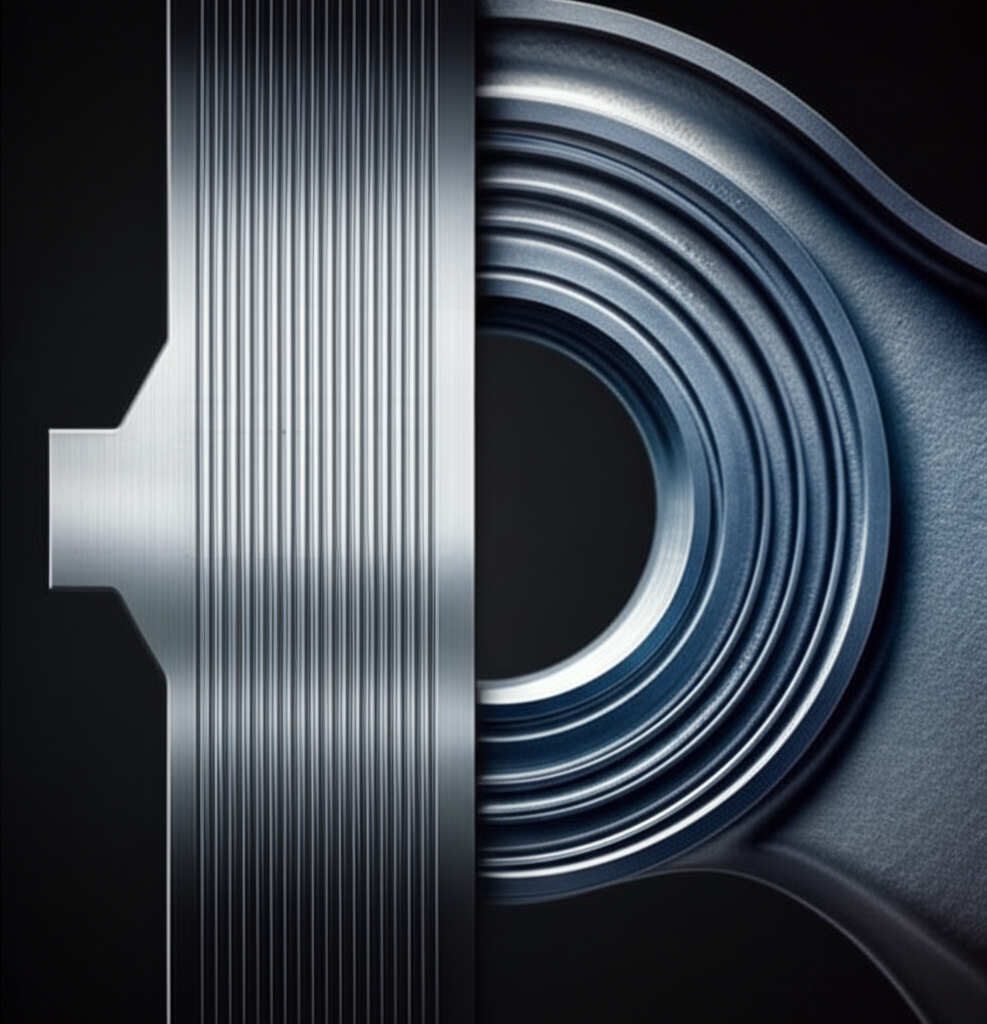

மைய வார்ப்பு திறன்கள்

உலோகப் பாகங்களுக்கு சிறந்த வலிமையையும் கட்டமைப்பு முழுமையையும் அளிக்கும் அடிப்படை செயல்முறையாக உலோகத்தை வார்ப்பது உள்ளது. தட்டுத் தட்டுகளிலிருந்து வார்ப்பு அல்லது இயந்திரமயமாக்கல் போலல்லாமல், உலோகத்தை அது திட நிலையில் இருக்கும்போது வார்ப்பு வடிவமைக்கிறது, தானிய கட்டமைப்பை சுத்திகரிக்கிறது மற்றும் அதை பகுதியின் இறுதி வடிவத்துடன் சீரமைக்கிறது. இதன் விளைவாக, கூறுகள் கடினமானவை, மேலும் நெகிழ்வானவை, மற்றும் தாக்கத்திற்கும் சோர்வுக்கும் மிகவும் எதிர்ப்புத் தன்மை கொண்டவை. ஒரு முழு சேவை வழங்குநர் குறிப்பிட்ட பகுதி அளவுகள், அளவுகள் மற்றும் சிக்கலான தன்மைகளுக்கு ஏற்ப பல்வேறு வகையான மோசடி நுட்பங்களை வழங்குகிறது.

திறந்த-இடைவெளி மற்றும் மூடிய-இடைவெளி உருவாக்கம் ஆகியவை அடிக்கடி பயன்படுத்தப்படும் இரண்டு முறைகளாகும். ஒரு திட்டத்தின் தேவைகளுக்கு சரியான செயல்முறையைத் தேர்வுசெய்வதற்கு, இந்த வேறுபாட்டைப் புரிந்துகொள்வது முக்கியமானது.

மூடிய-இடை அடிப்பு

அச்சு உருவாக்கம் என்றும் அழைக்கப்படும் இந்த முறையில், விரும்பிய பகுதியின் துல்லியமான படிமத்தைக் கொண்டிருக்கும் இரண்டு தனிப்பயன் இடைவெளிகளுக்கு இடையே சூடான உலோகப் பொருளை அழுத்துவது அடங்கும். Pegasus Manufacturing இல் நிபுணர்களால் விளக்கப்பட்டபடி, பொருள் பாய்ந்து இடைவெளிகளின் குழிகளை நிரப்புகிறது, இதனால் கிட்டத்தட்ட நெட்-வடிவ பாகம் உருவாகிறது. இந்த செயல்முறை குறுகிய அனுமதிப்புகள் மற்றும் அதிக மீள்தன்மை தேவைப்படும் சிறிய-முதல்-நடுத்தர அளவிலான கூறுகளுக்கு ஏற்றதாக உள்ளது, இது ஆட்டோமொபைல் மற்றும் விமான தொழில்களில் அதிக அளவிலான உற்பத்திக்கான முக்கிய அடித்தளமாக இருக்கிறது.

திறந்த-இடை அடிப்பு

திறந்த-இடைவெளி குழியில், பணிப்பொருள் முழுமையாக அடைக்கப்படாமல் தட்டையான அல்லது எளிய வடிவமைக்கப்பட்ட இடைவெளிகளுக்கு இடையே உருவாக்கப்படுகிறது. சுழற்சிகளுக்கு இடையே ஆபரேட்டர் பணிப்பொருளை கையாள்வதன் மூலம் அது விரும்பிய வடிவத்திற்கு, எடுத்துக்காட்டாக சுழலும் அச்சுகள், வளையங்கள் அல்லது தொகுதிகளாக படிப்படியாக உருவாக்கப்படுகிறது. மூடிய இடைவெளியை உருவாக்குவதற்கான செலவு அதிகமாக இருக்கும் மிகப்பெரிய அல்லது தனிப்பயன் ஒருமுறை பாகங்களுக்கு இந்த நுட்பம் அதிக நெகிழ்வுத்தன்மையை வழங்குகிறது. பெரிய அளவிலான, உயர் வலிமை கொண்ட பாகங்கள் தேவைப்படும் கனரக உபகரணங்கள், மின்சார உற்பத்தி மற்றும் கடல் பயன்பாடுகளுக்கு இது பெரும்பாலும் பயன்படுத்தப்படுகிறது.

மேம்பட்ட துல்லிய இயந்திர சேவைகள்

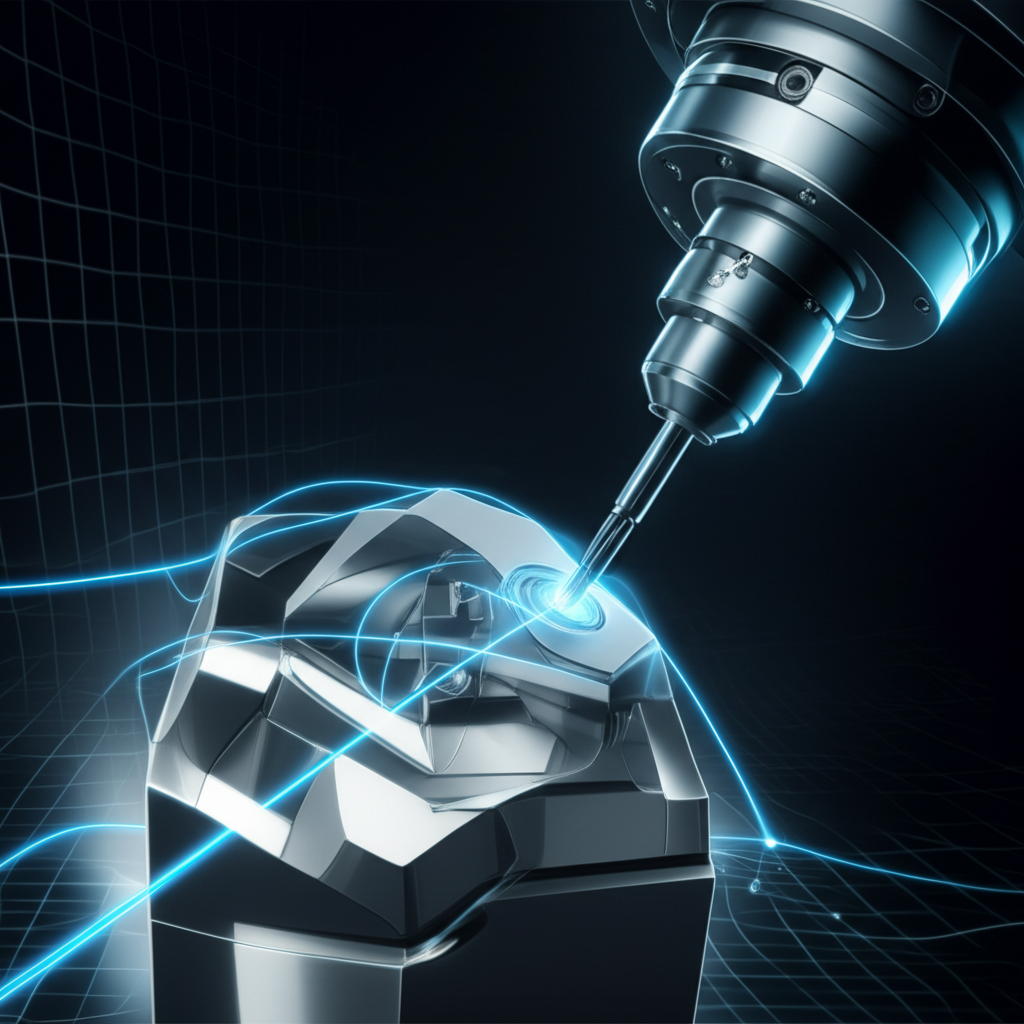

ஃபோர்ஜிங் செயல்முறை வலுவான, நெருக்கமான-வடிவமைப்பு கொண்ட அசல் தட்டை உருவாக்கிய பிறகு, துல்லியமான இயந்திர செயலாக்கம் இறுதி வடிவம், அம்சங்கள் மற்றும் கண்டிப்பான அனுமதிப்பிழைகளை வழங்குகிறது. இந்த பொருள் அகற்றும் செயல்முறை பொறியியல் வரைபடங்களில் விரிவாகக் குறிப்பிடப்பட்டுள்ள சரியான தரநிலைகளை அடைய பொருளை நீக்குகிறது. உண்மையான முழு-சேவை செயல்பாட்டு வழங்குநர் எந்த சிக்கலான பாகங்களையும் கையாள மேம்பட்ட இயந்திர தொழில்நுட்பங்களின் விரிவான தொகுப்பைப் பயன்படுத்தி, கச்சா ஃபோர்ஜிங்கை அசெம்பிளி செய்யத் தயாராக உள்ள பகுதியாக மாற்றுகிறது.

நவீன இயந்திர கடைகள் சிறந்த துல்லியம் மற்றும் மீண்டும் மீண்டும் தன்மைக்காக கணினி எண்ணிடப்பட்ட கட்டுப்பாட்டு (CNC) தொழில்நுட்பத்தைப் பயன்படுத்துகின்றன. இந்த திறன்கள் பெரும்பாலும் பின்வருவனவற்றை உள்ளடக்கியதாக இருக்கும்:

- CNC மில்லிங்: பணிப்பொருளிலிருந்து பொருளை நீக்க சுழலும் பல-புள்ளி வெட்டும் கருவிகளைப் பயன்படுத்துகிறது. மேம்பட்ட 3, 4 மற்றும் 5-அச்சு மில்லிங் மையங்கள் மிகவும் சிக்கலான வடிவங்கள், விவரங்கள் மற்றும் குழிகளை உருவாக்க முடியும்.

- CNC தரைசி: உருளை வடிவ பாகங்களை உருவாக்க வெட்டும் கருவி நேர்கோட்டில் நகரும் போது பணிப்பொருள் சுழல்வதை இது உள்ளடக்கியது, மேலும் சரிவுகள், தாழ்வுகள் மற்றும் நூல்கள் போன்ற அம்சங்களை உருவாக்குகிறது. CNC சக்கு லேத்கள் மற்றும் பார்ஃபெட் லேத்கள் பொதுவான உபகரணங்களாகும்.

- மில்-துருவோம்பல் மையங்கள்: இந்த கலப்பு இயந்திரங்கள் மில்லிங் மற்றும் துருவோம்பல் திறன்கள் இரண்டையும் ஒன்றிணைக்கின்றன, இதனால் ஒரே அமைப்பில் பல அம்சங்களைக் கொண்ட சிக்கலான பாகங்களை முடிக்க முடிகிறது, இது திறமை மற்றும் துல்லியத்தை அதிகரிக்கிறது.

- மின்சார மின்கலன் செயலாக்கம் (EDM): உலோகத்தை வடிவமைக்க மின்கலன்களைப் பயன்படுத்தும் ஒரு பாரம்பரியமற்ற செயலாக்க செயல்முறை. மிகவும் கடினமான பொருட்களில் சிக்கலான வடிவங்களை உருவாக்குவதற்கு அல்லது பாரம்பரிய வெட்டும் கருவிகளுடன் அடைய கடினமான அம்சங்களுக்கு இது குறிப்பாக பயனுள்ளதாக இருக்கும்.

- இரண்டாம் நிலை மற்றும் முடித்தல் செயல்முறைகள்: செயல்பாட்டு மற்றும் அழகியல் தேவைகள் அனைத்தையும் பூர்த்தி செய்ய அடிப்படை தீர்வு அடிப்படையாக தரைப்படி, பாலிஷ், ஓரங்களை நீக்குதல் மற்றும் பூச்சு, ஆனோடைசிங் மற்றும் வெப்ப சிகிச்சை போன்ற மேற்பரப்பு சிகிச்சைகளை உள்ளடக்கியதாக இருக்கும்.

தேவைகளை பூர்த்தி செய்யும் பயன்பாடுகளுக்கான சிறப்பு பொருட்கள்

பல்வேறு வகையான பொருட்களுடன் பணியாற்றும் திறன் ஒரு திறமையான முழு-சேவை கொள்ளளவு மற்றும் இயந்திர செயலாக்க பங்காளியின் சிறப்பு அம்சமாகும். வெவ்வேறு பயன்பாடுகள் குறிப்பிட்ட பொருள் பண்புகளை தேவைப்படுத்துகின்றன, எடுத்துக்காட்டாக உயர் வலிமை-எடை விகிதம், துருப்பிடிக்காமை எதிர்ப்பு அல்லது அதிகபட்ச வெப்பநிலையில் செயல்திறன். கொள்ளளவு முதல் இறுதி இயந்திர செயலாக்கம் வரை இந்த பொருட்களை கையாளும் நிபுணத்துவம் திட்டத்தின் வெற்றிக்கு முக்கியமானது.

வழங்குநர்கள் பொதுவாக உலோகங்கள் மற்றும் உலோகக்கலவைகளின் பல்வேறு போர்ட்ஃபோலியோவில் அனுபவம் பெற்றிருப்பார்கள், இவை பல முக்கிய பிரிவுகளாக பிரிக்கப்படலாம்:

- எஃகு உலோகக்கலவைகள்: வலிமை, கடினத்தன்மை மற்றும் நீடித்தன்மை ஆகியவற்றிற்காக அறியப்படும் கார்பன் ஸ்டீல்கள் (1018 போன்றவை) மற்றும் உலோகக்கலவை எஃகுகள் (4130 மற்றும் 4140 போன்றவை) உள்ளடக்கியது, இவை தொழில்துறை மற்றும் ஆட்டோமொபைல் பயன்பாடுகளில் பொதுவானவை.

- ஸ்டெயின்லெஸ் ஸ்டீல்: 304 மற்றும் 316 போன்ற தரநிலைகள் சிறந்த துருப்பிடிக்காமை எதிர்ப்பு மற்றும் சுகாதார பண்புகளுக்காக தேர்ந்தெடுக்கப்படுகின்றன, இது மருத்துவ, கடல் மற்றும் உணவு செயலாக்க தொழில்களில் அவசியமானதாக உள்ளது.

- சூப்பர் அலாய்கள்: உயர் வெப்பம், அழுத்தம் மற்றும் ஊழிய சூழல்களில் சிறந்த செயல்திறனை வழங்கும் இன்கொனல் போன்ற நிக்கல்-அடிப்படையிலான உலோகக்கலவைகளும், கோபால்ட்-க்ரோம் போன்ற கோபால்ட்-அடிப்படையிலான உலோகக்கலவைகளும் விமானப் பொறிகள் மற்றும் மின்சார உற்பத்தி டர்பைன்களில் உள்ள பாகங்களுக்கு அவசியமானவை.

- அ-இரும்பு உலோகங்கள்: இந்த பிரிவில் விமானப் பொறியியல் மற்றும் மருத்துவ மாற்று உறுப்புகளில் அதிக வலிமை-எடை விகிதத்திற்காக மதிக்கப்படும் டைட்டானியமும், இலகுவான எடை மற்றும் வெப்ப கடத்துத்திறனுக்காக மதிக்கப்படும் அலுமினிய உலோகக்கலவைகளும் அடங்கும். மின்சார மற்றும் ஊழியத்தை எதிர்க்கும் பண்புகளுக்காக செப்பு மற்றும் பித்தளையும் பொதுவாகப் பயன்படுத்தப்படுகின்றன.

சேவை செய்யப்படும் முக்கிய தொழில்கள்

பாகத்தின் தோல்வி ஏற்படக்கூடாத தொழில்களுக்கு ஒருங்கிணைந்த கொள்ளளவு மற்றும் இயந்திர சேவைகள் அவசியமானவை. கொள்ளளவின் வலிமை மற்றும் இயந்திர செயல்முறையின் துல்லியம் ஆகியவை உலகின் கடுமையான துறைகளின் தரத்திற்கு ஏற்ப பாகங்களை உருவாக்குகின்றன. ஒரு குறிப்பிட்ட தொழிலில் ஒரு சேவையாளரின் அனுபவம் அந்த தொழிலின் தனித்துவமான சவால்கள், தரக் கோட்பாடுகள் மற்றும் பொருள் தேவைகளைப் புரிந்து கொள்வதைக் காட்டுகிறது.

உயர்தர அடிப்பதும் செய்முறைப்படுத்தப்பட்ட பாகங்களை நம்பியுள்ள பல துறைகளில் பல துறைகள் தனித்துவமாக உள்ளன:

- தானியங்கி வாகனம்: செயல்திறன் மற்றும் பாதுகாப்பிற்காக வலுவான மற்றும் இலகுவான பாகங்களை ஆட்டோமொபைல் தொழில் தேவைப்படுகிறது. உறுதியான மற்றும் நம்பகமான பாகங்களுக்கு, பலர் துறையின் நிபுணர்களை நாடுகின்றனர். எடுத்துக்காட்டாக, சில வழங்குநர்கள் உயர்தர, IATF16949 சான்றளிக்கப்பட்ட சூடான அடிப்பு தீர்வுகளில் கவனம் செலுத்துகின்றனர். ஒரு எடுத்துக்காட்டாக, சாவோயி மெட்டல் தொழில்நுட்பம் தனிப்பயன் அடிப்பு சேவைகளை வழங்குகிறது , விரைவான முன்மாதிரியிலிருந்து முக்கியமான ஆட்டோமொபைல் பாகங்களின் தொகுப்பு உற்பத்தி வரை அனைத்தையும் வழங்குகிறது.

- வான்வெளி மற்றும் பாதுகாப்புஃ இது அடிப்பு மற்றும் செய்முறைப்படுத்தப்பட்ட பாகங்களின் மிகப்பெரிய நுகர்வோராக இருக்கலாம். லேண்டிங் கியர், எஞ்சின் மவுண்ட்கள், விங் ஸ்பார்கள் மற்றும் டர்பைன் தட்டுகள் போன்ற பாகங்கள் அசாதாரண அழுத்தத்தை தாங்க வேண்டும், இதனால் அடிப்பின் மெருகூர்ந்த தானிய அமைப்பு அவசியமாகிறது.

- மருத்துவம்: இடுப்பு மற்றும் முழங்கால் மாற்றீடுகள் போன்ற ஆர்தோபேடிக் இம்பிளாண்டுகளுக்கு மருத்துவத் துறையானது உருவாக்கப்பட்டு இயந்திரமயமாக்கப்பட்ட பாகங்களைப் பயன்படுத்துகிறது. வலிமை மற்றும் உயிரியல் ஒப்புதலுக்காக டைட்டானியம் மற்றும் கோபால்ட்-குரோம் போன்ற பொருட்கள் உருவாக்கப்பட்டு, பின்னர் சரியான, நோயாளிக்கு ஏற்ப அளவீடுகளுக்கு இயந்திரமயமாக்கப்படுகின்றன.

- எண்ணெய் மற்றும் எரிவாயு: ஆராய்ச்சி, துளையிடுதல் மற்றும் சுத்திகரித்தலில் பயன்படுத்தப்படும் வால்வுகள், ஃபிளேஞ்சுகள் மற்றும் ஃபிட்டிங்குகள் போன்ற கூறுகள் அதிக அழுத்தத்தையும், ஊழிய சூழலையும் தாங்க வேண்டும். செயல்பாட்டு பாதுகாப்பு மற்றும் நீண்ட ஆயுளை உறுதி செய்வதற்கு உருவாக்குதல் தேவையான நீடித்தன்மையை வழங்குகிறது.

- மின்சார உற்பத்தி: அணுசக்தி நிலையங்களிலிருந்து காற்றாலைகள் வரை, ஷாஃப்டுகள், கியர்கள் மற்றும் டர்பைன் பிளேடுகள் போன்ற பெரிய, அதிக வலிமை கொண்ட உருவாக்கப்பட்ட கூறுகளை நம்பியிருக்கும் ஆற்றல் துறை, தசாப்தங்களாக நம்பகத்தன்மையுடன் இயங்கக்கூடியதாக உள்ளது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. கொள்ளவைத்தலின் 4 வகைகள் என்ன?

நிரூபண செதுகு உருவாக்கம் (அல்லது மூடிய செதுகு), திறந்த செதுகு உருவாக்கம், குளிர் உருவாக்கம் மற்றும் தொடர்ச்சியான உருளை வளைய உருவாக்கம் ஆகியவை உருவாக்கத்தின் நான்கு முதன்மை வகைகளாகும். நிரூபண மற்றும் திறந்த செதுகு உருவாக்கம் சூடாக்கப்பட்ட உலோகத்தை வடிவமைப்பதை உள்ளடக்கியது, அதே நேரத்தில் குளிர் உருவாக்கம் அறை வெப்பநிலையில் அல்லது அருகில் உலோகத்தை வடிவமைத்து உயர்ந்த மேற்பரப்பு முடித்தல் மற்றும் அளவு துல்லியத்தை அடைகிறது.

2. உருவாக்கம் எந்திர செயலாக்கத்தை விட மலிவானதா?

பெரிய உற்பத்தி அளவுகளுக்கு, ஒரு பகுதிக்கு உருவாக்கம் அடிக்கடி திட பொருளிலிருந்து எந்திர செயலாக்கத்தை விட மலிவானதாக இருக்கும். உருவாக்க செதுகுகளுக்கான ஆரம்ப கருவி செலவு அதிகமாக இருக்கலாம் என்றாலும், இந்த செயல்முறை குறைந்த அளவு மூலப்பொருளைப் பயன்படுத்துகிறது மற்றும் அடிப்படை வடிவத்தை உருவாக்குவதற்கு வழக்கமாக வேகமானது. குறைந்த அளவு அல்லது ஒருமுறை மட்டும் உருவாக்கப்படும் பகுதிகளுக்கு, அதிக கருவி செலவுகளைத் தவிர்ப்பதால் பில்லெட்டிலிருந்து எந்திர செயலாக்கம் செலவு-சார்ந்த முறையாக இருக்கலாம்.

3. எந்த உலோகங்களை உருவாக்க முடியாது?

குறைந்த நெகிழ்வுத்தன்மை அல்லது மிகவும் பொட்டலாக உள்ள உலோகங்களை உருவாக்குவது கடினமாக இருக்கும் அல்லது சாத்தியமற்றதாக இருக்கும். இதில் ஓடுகல் இரும்பு மற்றும் சில உயர் கார்பன் எஃகுகள் போன்ற பொருட்கள் அடங்கும். மேலும், சில உயர் வலிமை உலோகக் கலவைகள் பிளவுபடாமல் இருக்க உருவாக்கும் செயல்முறையின் அழுத்து விசைகளைத் தாங்க முடியாத அளவு பொட்டலாக இருக்கலாம்.

4. அதிக ஊதியம் வழங்கும் இயந்திர வேலை எது?

அதிக ஊதியம் வழங்கும் இயந்திர வேலைகள் பெரும்பாலும் சிறப்புத்திறன், நீண்ட அனுபவம் மற்றும் சிக்கலான இயந்திரங்கள் அல்லது உயர் மதிப்புள்ள பாகங்களுடன் பணியாற்றும் திறனை தேவைப்படுத்துகின்றன. மாஸ்டர் மெஷினிஸ்ட், புரோடோடைப் மெஷினிஸ்ட் மற்றும் மெஷின் ஷாப் மேற்பார்வையாளர் போன்ற பங்குகள் பெரும்பாலும் அதிக ஊதியம் பெறுபவர்களில் ஒன்றாக இருக்கின்றன, இவற்றின் ஊதியங்கள் அவர்களின் மேம்பட்ட நிபுணத்துவம் மற்றும் தலைமைப் பொறுப்புகளை பிரதிபலிக்கின்றன.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —