வலிமையை திறப்பது: உயர் செயல்திறன் கார் பாகங்களுக்கான உருவாக்கம்

சுருக்கமாக

உயர் செயல்திறன் கார் பாகங்களை உற்பத்தி செய்வதற்கு போர்ஜிங் ஒரு சிறந்த தயாரிப்பு செயல்முறையாகும், இது காஸ்டிங் அல்லது மெஷினிங் மூலம் தயாரிக்கப்படுவதை விட மிகவும் வலிமையானதும், நீண்ட காலம் உழைக்கக்கூடியதுமான கூறுகளை உருவாக்குகிறது. இந்த அதிகரிக்கப்பட்ட வலிமை போர்ஜிங் செயல்முறையிலிருந்து கிடைக்கிறது, இது பெரும் அழுத்தத்தின் கீழ் உலோகத்தை வடிவமைத்து, பாகத்தின் வடிவத்தைப் பின்பற்றுமாறு அதன் உள்ளமைந்த தானிய அமைப்பை மெருகூட்டி சீரமைக்கிறது. இதன் விளைவாக, பதற்றம், சோர்வு மற்றும் தோல்விக்கு அசாதாரண எதிர்ப்பு ஏற்படுகிறது, இது பாதுகாப்பு-முக்கியமான பயன்பாடுகளுக்கு அவசியமாகிறது.

உயர் செயல்திறன் பாகங்களுக்கு போர்ஜிங் சிறந்த முறையாக இருப்பதற்கான காரணங்கள்

உயர் செயல்திறன் மற்றும் மோட்டார் ஸ்போர்ட்ஸ் வாகனங்களின் கடுமையான உலகத்தில், கூறுகளின் தோல்வி ஒரு விருப்பமாக இல்லை. இதுதான் உயர் செயல்திறன் ஆட்டோ பாகங்களுக்கான போர்ஜிங் இது காஸ்டிங் அல்லது நேரடியாக பில்லெட் ஸ்டாக்கிலிருந்து இயந்திரப்படுத்துதல் போன்ற மாற்றுவழிகளை விட முன்னுரிமை கொண்ட உற்பத்தி முறையாகும். அடிப்படை சாதகம் பொருளின் நுண்ணமைப்பில் உள்ளது. ஃபோர்ஜிங் உலோகத்திற்கு உள்ளூர் அழுத்து விசைகளை உட்படுத்தி, உள்ளமைந்த தானிய அமைப்பை உடலளவில் மாற்றி தீட்டமிடுகிறது. துளைகளைக் கொண்டிருக்கக்கூடிய காஸ்டிங்கைப் போலல்லாமல் அல்லது தானிய ஓட்டங்களை வெட்டும் இயந்திரப்படுத்துதலைப் போலல்லாமல், ஃபோர்ஜிங் கூறுவின் வடிவத்துடன் தானியங்கள் ஒழுங்கமையுமாறு கட்டாயப்படுத்துகிறது. இந்த தொடர்ச்சியான, தொடர்ப்பற்ற தானிய ஓட்டம் மிகச் சிறந்த இயந்திர பண்புகளைக் கொண்ட பாகங்களை உருவாக்குகிறது.

இந்த அமைப்பு நிலைத்தன்மை நேரடியாக அதிக வலிமை, உறுதித்தன்மை மற்றும் சோர்வு எதிர்ப்பை வழங்குகிறது. பொருட்கள் தோல்வியடையாமல் அதிக அழுத்தம், தாக்கம் மற்றும் சுழற்சி சுமைகளைத் தாங்க முடியும். உற்பத்தி நிபுணர்கள் விளக்கியது போல, இது பிரேக் மற்றும் சஸ்பென்ஷன் அமைப்புகள் போன்ற நம்பகத்தன்மை முக்கியமான பாதுகாப்பு-முக்கிய பயன்பாடுகளுக்கு இவற்றை ஏற்றதாக்குகிறது. இந்த செயல்முறை உலோகத்தை அடர்த்தியாக்கி, அதிக அழுத்தத்தின் கீழ் தோல்வியின் புள்ளிகளாக மாறக்கூடிய உள் குறைபாடுகள் மற்றும் வெற்றிடங்களை நீக்குகிறது. எனவே, ஒரு கொள்ளவேலைப்பாட்டு பகுதி வலிமையானதாக மட்டுமல்லாமல், அதன் சேவை ஆயுள் முழுவதும் தொடர்ந்து நம்பகமானதாகவும் இருக்கும்.

எரிபொருள் திறமை மற்றும் செயல்திறனை மேம்படுத்த உதவுவதற்காக கனரகம் குறைப்பதை நோக்கமாகக் கொண்டுள்ள தானியங்கி தொழில்துறையில் கொள்ளவேலைப்பாட்டு பாகங்களின் எடைக்கான வலிமை விகிதம் மற்றொரு முக்கிய நன்மையாகும். அலுமினியம் போன்ற பொருட்களுக்கு, கொள்ளவேலைப்பாட்டு செயல்முறை அதன் இயந்திர பண்புகளை மிகவும் மேம்படுத்துகிறது, அது அழுத்தம் மற்றும் இழுப்புக்கு எதிர்ப்பை அதிகரிக்கிறது, Al Forge Tech . இது உறுப்புகளை அவற்றின் ஓட்டு அல்லது இயந்திர சமமானவற்றை விட எடை குறைந்தவையாக வடிவமைக்க பொறியாளர்களை அனுமதிக்கிறது, ஆனால் வலிமை அல்லது நீர்மியத்தில் சமரசம் செய்யாமல், உயர் செயல்திறன் கொண்ட வாகனங்களுக்கு இது மிகவும் முக்கியமான சமநிலை.

தானியங்கி உறுப்புகளுக்கான முக்கிய கோதுமை செயல்முறைகள்

தானியங்கி பாகங்களை உருவாக்குவதற்கான உற்பத்தி சில சிறப்பு செயல்முறைகளைப் பயன்படுத்துகிறது, அவை உறுப்பின் சிக்கலான தன்மை, பொருள் மற்றும் தேவையான துல்லியத்தைப் பொறுத்து தேர்ந்தெடுக்கப்படுகின்றன. இந்த தொழில்நுட்பங்களை அவை செயல்படுத்தப்படும் வெப்பநிலை - சூடான, வெப்பமான அல்லது குளிர்ந்த கோதுமை - மற்றும் பயன்படுத்தப்படும் சாயின் வகை ஆகியவற்றின் அடிப்படையில் பரவலாக வகைப்படுத்தலாம். இந்த முறைகளைப் புரிந்து கொள்வது தயாரிப்பாளர்கள் உச்ச செயல்திறனுக்கு துல்லியமான வடிவங்கள் மற்றும் பொருள் பண்புகளை எவ்வாறு அடைகிறார்கள் என்பதை வெளிப்படுத்துகிறது.

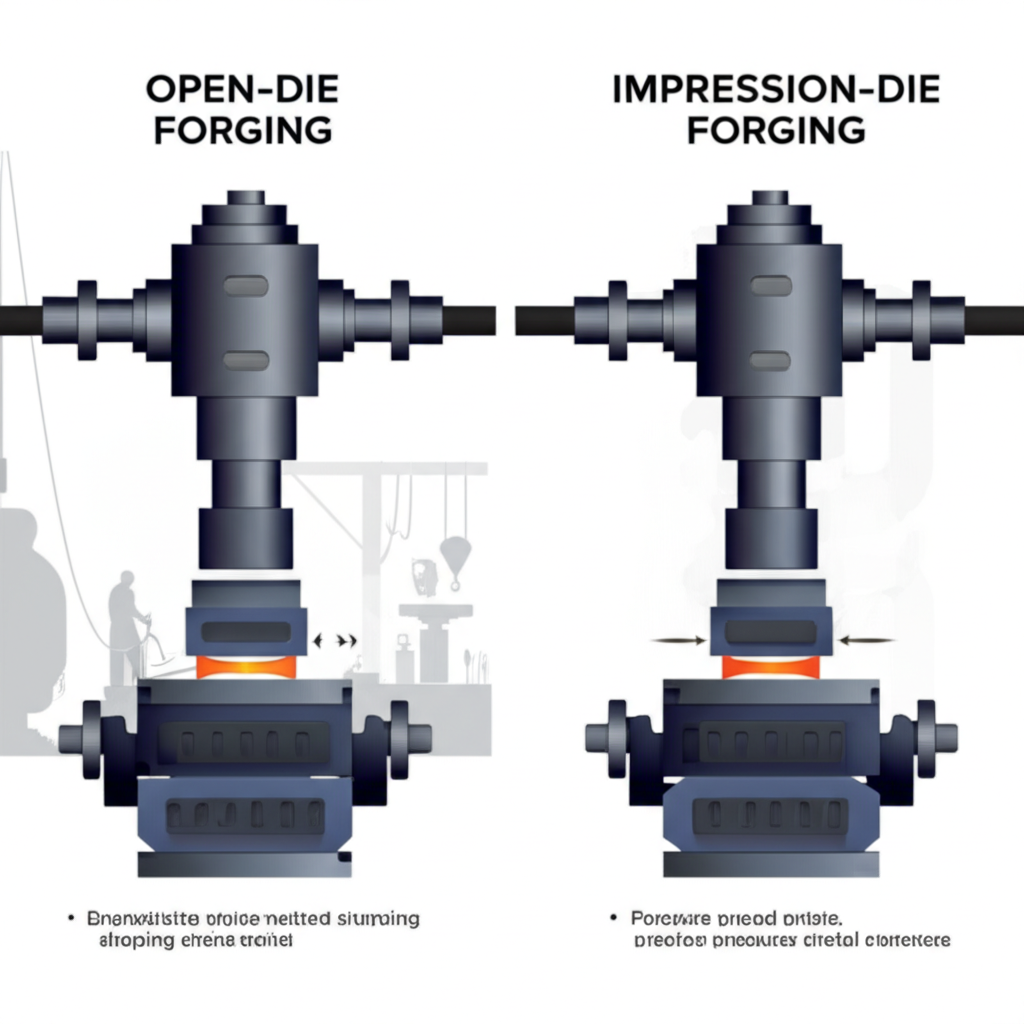

இம்பிரெஷன் டை மற்றும் ஓபன் டை ஃபோர்ஜிங்

ஆட்டோமொபைல் பாகங்களுக்கான மிகவும் பொதுவான முறை இம்பிரஸன் டை ஃபோர்ஜிங், மூடிய டை ஃபோர்ஜிங் என்றும் அழைக்கப்படுகிறது. இந்த செயல்முறையில், இறுதி பாகத்தின் துல்லியமான பதிவைக் கொண்டிருக்கும் இரண்டு டைகளுக்கு இடையே ஒரு உலோக பில்லெட் வைக்கப்படுகிறது. ஒரு சக்திவாய்ந்த ஹேமர் அல்லது பிரஸ் உலோகத்தை ஓட்டி டை குழிகளை நிரப்ப வலிக்கிறது. இந்த தொழில்நுட்பம் கடுமையான அனுமதிகளுடன் சிக்கலான வடிவங்களை உருவாக்குவதற்கு சிறந்தது, இது கனெக்டிங் ராட்கள் மற்றும் கியர்கள் போன்ற பாகங்களுக்கு பயன்படுத்தப்படுகிறது. மாறாக, திறந்த டை ஃபோர்ஜிங் உலோகத்தை தட்டையான அல்லது எளிய டைகளுக்கு இடையே வடிவமைப்பதை உள்ளடக்கியது, அதை முற்றிலுமாக சுற்றி வளைக்காமல். குறைந்த துல்லியமானதாகவும், பெரும்பாலும் இரண்டாம் நிலை இயந்திர செயல்முறைகளை தேவைப்படுத்துவதாகவும் இருந்தாலும், இது பல்துறைசார்ந்தது மற்றும் பெரிய, எளிய பாகங்களுக்கு ஏற்றது.

துல்லியம் மற்றும் டிராப் ஃபோர்ஜிங்

அதிக-துல்லிய டிராப் ஃபோர்ஜிங் என்பது மூடிய டை ஃபோர்ஜிங்கின் மேம்பட்ட பதிப்பாகும், இது இன்னும் கடுமையான அனுமதிகளையும், நெருக்கமான-நெட்-வடிவ முடிவுகளையும் வழங்கி, முடித்தல் இயந்திர செயல்முறைகளுக்கான தேவையை குறைக்கிறது. ஒரு கட்டுரையில் விளக்கியது போல சினோவே இன்டஸ்டிரி , இந்த செயல்முறையில் கண்டிப்பான கட்டுப்பாடு கியர் பாகங்கள் மற்றும் ஸ்டீயரிங் பாகங்கள் போன்ற அளவுரு துல்லியம் கட்டாயமாக தேவைப்படும் பாகங்களுக்கு மிகவும் முக்கியமானது. தனிப்பயன் தீர்வுகளைத் தேடும் நிறுவனங்களுக்காக, சிறப்பு சேவைகளை வழங்கும் நிறுவனங்கள் மேம்பட்ட சேவைகளை வழங்குகின்றன. உறுதியான மற்றும் நம்பகமான ஆட்டோமொபைல் பாகங்களுக்கு, Shaoyi Metal Technology இலிருந்து தனிப்பயன் ஃபோர்ஜிங் சேவைகளைப் பாருங்கள். IATF16949 சான்றிதழ் பெற்ற ஹாட் ஃபோர்ஜிங்கில் அவர்கள் நிபுணத்துவம் பெற்றவர்கள். சிறிய அளவிலான மாதிரி பாகங்களிலிருந்து தொடங்கி தொடர் உற்பத்தி வரை துல்லியமான பாகங்களை தொழில்துறை வழங்கும் திறனை இது காட்டுகிறது.

குளிர் மற்றும் ரோல் ஃபோர்ஜிங்

அறை வெப்பநிலையில் அல்லது அதன் அருகில் குளிர் ஃபோர்ஜிங் செய்யப்படுகிறது. இந்த செயல்முறை பாதிப்பு கடினத்தன்மை மூலம் உலோகத்தின் வலிமையை அதிகரிக்கிறது, ஆனால் பொதுவாக எளிய வடிவங்கள் மற்றும் அதிக நெகிழ்வுத்தன்மை கொண்ட உலோகங்களுக்கு மட்டுமே வரம்புபடுத்தப்பட்டுள்ளது. இது சிறந்த மேற்பரப்பு முடித்தல் மற்றும் அதிக அளவுரு துல்லியத்தை வழங்குகிறது. ரோல் ஃபோர்ஜிங் என்பது சூடான உருளைகள் வெட்டுக்கள் கொண்ட ரோலர்களுக்கு இடையே கடந்து செல்லும்போது உலோகத்தை படிப்படியாக வடிவமைக்கும் ஒரு வேறுபட்ட தொழில்நுட்பமாகும். ஒரு அறிவுத்தளக் கட்டுரையின்படி Zetwerk , இந்த முறை அசல்கள் மற்றும் இயக்குமுனைகள் போன்ற நீண்ட, தெரியாத பாகங்களை உற்பத்தி செய்வதற்கு பொருள் வீணாவதைக் குறைத்து, சாதகமான தானிய அமைப்பை உருவாக்குவதன் மூலம் செயல்திறன் வாய்ந்ததாக இருக்கும்.

தானியங்கி தட்டுதலில் அவசியமான பொருட்கள்

உயர் செயல்திறன் கொண்ட தானியங்கி பாகத்தின் இறுதி பண்புகளை தீர்மானிப்பதில், தட்டுதல் செயல்முறைக்கு சமமாக பொருளின் தேர்வு மிகவும் முக்கியமானது. வலிமை, எடை, வெப்ப எதிர்ப்பு மற்றும் செலவு ஆகியவற்றிற்கான குறிப்பிட்ட பயன்பாட்டின் தேவைகளைப் பொறுத்து தேர்வு செய்யப்படுகிறது. தானியங்கி தட்டுதலில் பயன்படுத்தப்படும் மிகவும் பொதுவான பொருட்கள் நவீன எஃகு உலோகக்கலவைகள், அலுமினியம் உலோகக்கலவைகள் மற்றும் டைட்டானியம் ஆகும்.

எஃகு உலோகக்கலவைகள்: கார்பன் மற்றும் உலோகக் கலவை எஃகுகள் அவற்றின் அசாதாரண வலிமை, தேக்கம் மற்றும் கிடைப்பதன் எளிமை காரணமாக ஆட்டோமொபைல் தட்டு தயாரிப்பு தொழிலின் முக்கிய பொருட்களாக உள்ளன. கிராங்க்ஷாஃப்ட்கள், இணைப்பு கம்பிகள், கியர்கள் மற்றும் அசல்கள் போன்ற அதிக அழுத்தத்தை சந்திக்கும் பரந்த அளவிலான பாகங்களுக்கு இவை பயன்படுத்தப்படுகின்றன. குளிர்வித்தல் மற்றும் தீம்பெறுதல் போன்ற சூடேற்ற சிகிச்சை செயல்முறைகள் பெரும்பாலும் தட்டு செய்த பிறகு எஃகு பாகங்களின் இயந்திர பண்புகளை மேம்படுத்த பயன்படுத்தப்படுகின்றன, இது வெப்ப செயலாக்க நிபுணர்களால் விரிவாக விளக்கப்பட்டுள்ளபடி குறிப்பிட்ட நீர்மூழ்கித்தன்மை மற்றும் செயல்திறன் தேவைகளுக்கு ஏற்ப தரப்படுத்தப்படுகிறது. பாலோ .

அலுமினியம் உலோகக்கலவைகள்: அலுமினியம் அதன் உயர் வலிமை-எடை விகிதத்திற்காக பாராட்டப்படுகிறது, இது வாகனத்தின் எடையை குறைப்பதற்கான முயற்சியில் ஒரு முக்கிய பொருளாக ஆகிறது. அலுமினியத்தால் தட்டு செய்யப்பட்ட பாகங்கள், அதாவது சஸ்பென்ஷன் கைகள், சக்கரங்கள் மற்றும் பிரேக் கேலிப்பர்கள் போன்றவை வாகனத்தின் சுமையேற்றப்படாத நிறையைக் குறைக்கின்றன, இது கையாளுதல், முடுக்கம் மற்றும் எரிபொருள் திறனை மேம்படுத்துகிறது. எஃகைப் போல வலிமையானதாக இல்லாவிட்டாலும், அதன் குறைந்த அடர்த்தி பல பயன்பாடுகளில் நீர்மூழ்கித்தன்மையை பாதிக்காமல் குறிப்பிடத்தக்க செயல்திறன் நன்மையை வழங்குகிறது.

டைட்டானியம் உலோகக் கலவைகள்: மிகுந்த வலிமை மற்றும் குறைந்த எடை இரண்டுமே முக்கியமான அதி தீவிர பயன்பாடுகளுக்கு, டைட்டானியம் தேர்வு செய்யப்படும் பொருளாகும். பல ஸ்டீல்களுக்கு இணையான வலிமையை அரை எடையில் வழங்குவதோடு, சிறந்த ஊழிப்பொறுமை மற்றும் உயர் வெப்பநிலையில் செயல்திறனையும் இது கொண்டுள்ளது. அதிக செலவு காரணமாக, உருவாக்கப்பட்ட டைட்டானியம் பொதுவாக உயர் செயல்திறன் வாகனங்கள் மற்றும் மோட்டார் போட்டி பயன்பாடுகளுக்கு மட்டுமே காத்திருக்கிறது, இணைப்பு கம்பிகள், வால்வுகள் மற்றும் புகை அமைப்புகள் போன்ற பகுதிகளில் பயன்படுத்தப்படுகிறது.

முக்கியமான பயன்பாடுகள்: உருவாக்கப்பட்ட பாகங்கள் உச்ச செயல்திறனை வழங்கும் இடங்கள்

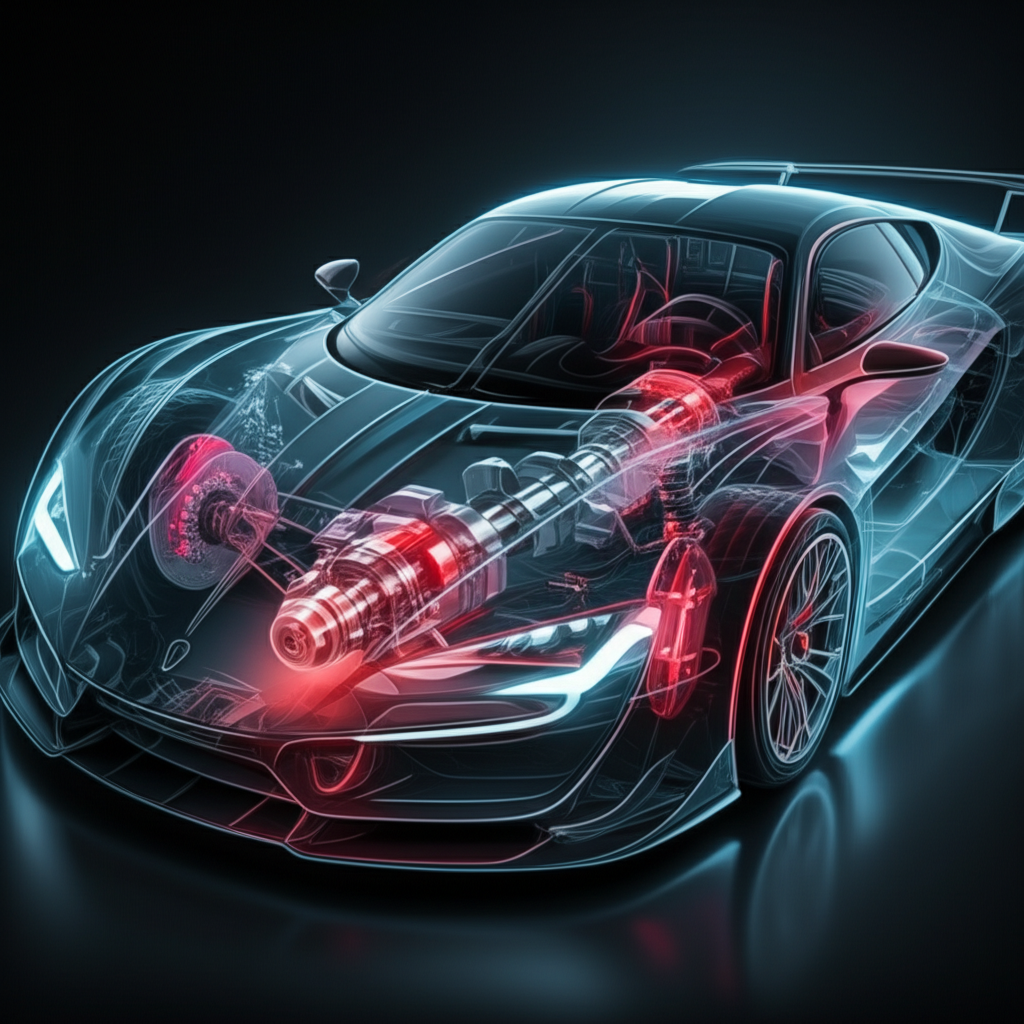

உருவாக்கப்பட்ட பாகங்களின் உயர்ந்த பண்புகள் வாகனத்தின் தோல்வி பேரழிவை ஏற்படுத்தக்கூடிய பகுதிகளில் அவற்றை அவசியமாக்குகின்றன. இந்த பாகங்கள் பொதுவாக எஞ்சின், இயக்க அமைப்பு மற்றும் சட்டகத்தில் குவிக்கப்பட்டு, உயர் செயல்திறன் கொண்ட ஒரு வாகனத்தின் பாதுகாப்பு மற்றும் நம்பகத்தன்மையின் அடித்தளத்தை உருவாக்குகின்றன.

- எஞ்சின் மற்றும் இயக்கி பாகங்கள்: உள் எரிமனி இயந்திரம் அதிக வெப்பநிலை மற்றும் அழுத்தத்துடன் கூடிய உயர் அழுத்தச் சூழலைக் கொண்டுள்ளது. கிராங்க்ஷாஃப்ட், காம்ஷாஃப்ட்கள், இணைப்பு அடிப்பகுதிகள் மற்றும் பிஸ்டன்கள் போன்ற முக்கிய பாகங்கள் பெரும்பாலும் உயர் செயல்திறன் பயன்பாடுகளில் அடித்துருவாக்கப்படுகின்றன. இந்த பாகங்கள் லட்சக்கணக்கான சுழற்சிகளுக்கு அதிக விசையை நம்பகத்தன்மையுடன் கடத்த வேண்டும். அதேபோல, கியர்பாக்ஸ் பற்சக்கரங்கள், இயக்க அடிப்பகுதி மற்றும் பல்திசை இணைப்புகள் போன்ற இயக்க அமைப்பு பாகங்கள் கடுமையான ஓட்டுநர் சூழலில் உருவாகும் முறுக்கு விசை மற்றும் திடீர் சுமைகளை சமாளிக்க அடித்துருவாக்கப்படுகின்றன.

- சஸ்பென்ஷன் மற்றும் ஸ்டீயரிங் அமைப்புகள்: வாகனத்தின் இயக்கவியல் மற்றும் பாதுகாப்பிற்கு அடித்துருவாக்கப்பட்ட பாகங்கள் முக்கியமானவை. கட்டுப்பாட்டு கோல்கள், ஸ்டீயரிங் குந்துகள் மற்றும் சக்கர ஹப்கள் துல்லியமான சீரமைப்பை பராமரிக்கும் வகையில் சாலையிலிருந்து தொடர்ச்சியாக ஏற்படும் விசைகளை தாங்க வேண்டும். அடித்துருவாக்கப்பட்ட அலுமினியம் மற்றும் எஃகின் வலிமை மற்றும் சோர்வு எதிர்ப்பு இந்த பாகங்கள் நம்பகத்தன்மையுடன் செயல்படுவதை உறுதி செய்கிறது, கூர்மையான கட்டுப்பாட்டை வழங்குகிறது மற்றும் திருப்புதல் மற்றும் பிரேக் செய்யும் போது ஏற்படும் சுமைகளுக்கு அமைப்பு செயலிழப்பதை தடுக்கிறது.

- பிரேக் அமைப்புகள்: பிரேக்குகளை விட அதிக பாதுகாப்பு-முக்கியமான அமைப்பு எதுவும் இல்லை. உயர் செயல்திறன் கொண்ட வாகனங்களில் பொதுவாக உருவாக்கப்பட்ட பிரேக் காலிப்பர்கள் பயன்படுத்தப்படுகின்றன, ஏனெனில் அவை போத்த மாற்றுகளை விட சிறந்த கடினத்தன்மை மற்றும் வெப்ப சிதறலை வழங்குகின்றன. இந்த கடினத்தன்மை கடுமையான பிரேக்கிங் அழுத்தத்தின் கீழ் காலிப்பர் வளைவதைத் தடுக்கிறது, இது ஒரு நிலையான மற்றும் உறுதியான பீடல் உணர்வை வழங்குகிறது மற்றும் அதிகபட்ச பிரேக்கிங் விசை பொருந்துவதை உறுதி செய்கிறது.

உருவாக்கப்பட்ட பாகங்களின் சமானமற்ற நேர்மை

இறுதியாக, உயர் செயல்திறன் கொண்ட ஆட்டோ பாகங்களுக்கு உருவாக்குதலை ஏற்றுக்கொள்வது சிறந்த வலிமை, நீடித்தன்மை மற்றும் நம்பகத்தன்மை கொண்ட பாகங்களை உருவாக்குவதற்கான அதன் சமானமற்ற திறனை சாட்சியமாகக் காட்டுகிறது. உலோகத்தின் தானிய அமைப்பை உடல் ரீதியாக மேம்படுத்துவதன் மூலம், உருவாக்குதல் செயல்முறை பிற உற்பத்தி முறைகளால் நகலெடுக்க முடியாத அளவில் கட்டமைப்பு நேர்மையை உருவாக்குகிறது. இது செயல்திறன் மற்றும் பாதுகாப்பு மிக உயர்ந்த முன்னுரிமைகளாக உள்ள முக்கியமான பயன்பாடுகளுக்கு கட்டாயமான தேர்வாக இதை ஆக்குகிறது.

எஞ்சினின் மையத்திலிருந்து வாகனத்தை சாலையுடன் இணைக்கும் சஸ்பென்ஷன் வரை, பொறிமுறை உருவாக்கப்பட்ட பாகங்கள் ஆட்டோமொபைல் செயல்திறனின் எல்லைகளை மீறுவதற்கான தேவையான நம்பிக்கையையும், தாக்குத்தன்மையையும் வழங்குகின்றன. தொழில்நுட்பம் மேம்படும் அதே வேளையில், துல்லியமான பொறிமுறை உருவாக்கும் நுட்பங்கள் அடுத்த தலைமுறை அதிக செயல்திறன் கொண்ட வாகனங்களுக்கான இன்னும் இலேசான, வலுவான மற்றும் சிக்கலான பாகங்களை உருவாக்க அனுமதிக்கும் வகையில் தொடர்ந்து மேம்பட்டு வருகின்றன.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. தொட்டுருவாக்கும் செயல்முறைகளின் 4 வகைகள் என்ன?

பொறிமுறை உருவாக்கும் செயல்முறைகளின் நான்கு முக்கிய வகைகள் அச்சு உருவாக்குதல் (மூடிய அச்சு உருவாக்குதல் என்றும் அழைக்கப்படுகிறது), திறந்த அச்சு உருவாக்குதல், குளிர் உருவாக்குதல் மற்றும் தொடர்ச்சியற்ற உருட்டப்பட்ட வளைய உருவாக்குதல் ஆகும். பாகத்தின் சிக்கலான தன்மை, அளவுரு துல்லியம் மற்றும் உற்பத்தி அளவு ஆகியவற்றைப் பொறுத்து ஒவ்வொரு முறையும் வெவ்வேறு நன்மைகளை வழங்குகிறது, இது பல்வேறு தொழில்துறை பயன்பாடுகளுக்கு ஏற்றதாக இருக்கிறது.

2. எந்த உலோகங்களை கொள்ளளவை செய்ய முடியாது?

குறைந்த தகட்டுத்தன்மை கொண்ட உலோகங்களை வடிவமைப்பது கடினம் அல்லது சாத்தியமற்றது. இதில் ஓடுகல் இரும்பு மற்றும் சில உயர் கார்பன் எஃகுகள் போன்ற பொருட்கள் அடங்கும், இவை மிகவும் நொறுங்கும் தன்மை கொண்டவை, மேலும் வடிவமைத்தலின் அழுத்து விசைகளுக்கு கீழ் விரிசல் ஏற்படும். இதேபோல், சில மிக அதிக வலிமை கொண்ட உலோகக் கலவைகள் பிளாஸ்டிக் வடிவ மாற்றத்திற்கு மிகவும் எதிர்ப்புத் தன்மை கொண்டவையாக இருக்கலாம், எனவே இந்தச் செயல்முறையால் அவற்றை செயல்படுத்தி வடிவமைப்பது சாத்தியமற்றதாக இருக்கும்.

3. வடிவமைப்பது வெல்டிங்கை விட வலிமையானதா?

ஆம், பல சந்தர்ப்பங்களில், வடிவமைக்கப்பட்ட பகுதி ஒரு வெல்டிங் செய்யப்பட்ட பகுதியை விட வலிமையானதாக இருக்கும். வடிவமைத்தல் பகுதியின் முழுவதும் தொடர்ச்சியான, சீரமைக்கப்பட்ட தானிய அமைப்பை உருவாக்குகிறது, இது அதன் மொத்த வலிமை மற்றும் சோர்வு எதிர்ப்பை அதிகரிக்கிறது. மாறாக, வெல்டிங் உலோகத்தை உருகி இணைப்பதை உள்ளடக்கியது, இது இணைப்பில் சாத்தியமான பலவீனமான புள்ளிகள், வெப்பத்தால் பாதிக்கப்பட்ட மண்டலங்கள் மற்றும் அகற்பை அழுத்தங்களை அறிமுகப்படுத்தலாம், இவை அடிப்படைப் பொருளை விட வலிமையாக இருக்காது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —