அடிப்பது மற்றும் இருப்பது: வாகன பாகங்களுக்கு வலிமை அல்லது சிக்கல்?

சுருக்கமாக

ஆட்டோமொபைல் பாகங்களுக்கு அடிப்பு மற்றும் இருப்பு ஆகியவற்றில் ஒன்றைத் தேர்ந்தெடுக்கும்போது, வலிமை மற்றும் வடிவமைப்பு சிக்கலுக்கு இடையே ஒரு சமரசம் தேவைப்படுகிறது. அடிப்பு என்பது திண்ம உலோகத்தை மிக அதிக அழுத்தத்தின் கீழ் வடிவமைப்பதன் மூலம், க்ராங்க்ஷாஃப்ட் மற்றும் இணைப்புக் கம்பிகள் போன்ற அதிக அழுத்தம் ஏற்படும் பயன்பாடுகளுக்கு ஏற்றதாக, இயந்திர ரீதியாக வலுவான, நீண்ட நாள் பயன்பாட்டிற்கு ஏற்ற பொருட்களை உருவாக்குகிறது. மாறாக, இருப்பு என்பது உருகிய உலோகத்தை ஒரு வார்ப்புருவில் ஊற்றுவதைக் குறிக்கிறது; இது எஞ்சின் பிளாக்குகள் மற்றும் கையேடு பெட்டிகள் போன்ற சிக்கலான, சிக்கலான வடிவங்களை உருவாக்குவதற்கு மிகவும் செலவு குறைந்த செயல்முறையாகும்.

அடிப்படைகளைப் புரிந்து கொள்ளுதல்: அடிப்பு மற்றும் இருப்பு என்றால் என்ன?

ஃபோர்ஜிங் மற்றும் காஸ்டிங் விவாதத்தைப் புரிந்துகொள்ள, ஒவ்வொரு உற்பத்தி செயல்முறையின் அடிப்படைக் கொள்கைகளைப் புரிந்துகொள்வது அவசியம். இரு முறைகளும் உலோகத்தை வடிவமைக்கின்றன என்றாலும், அவற்றின் அணுகுமுறைகள் அடிப்படையில் வேறுபட்டவை, இது ஆட்டோமொபைல் உலகில் வெவ்வேறு பொருள் பண்புகள் மற்றும் பயன்பாடுகளுக்கு வழிவகுக்கிறது. இவை உலோகத்தின் உள் அளவில் அதன் வடிவத்தை மாற்றுகின்றன, இதன் விளைவாக குறிப்பிடத்தக்க அமைப்பு மாற்றங்கள் ஏற்படுகின்றன.

காஸ்டிங் என்பது உலோகத்தை அது உருகும் வரை சூடேற்றும் ஒரு செயல்முறை. பின்னர் இந்த திரவ உலோகம் தனிப்பயன் வடிவமைக்கப்பட்ட வார்ப்புரு அல்லது செதிலில் ஊற்றப்பட்டு, குளிர்ந்து திண்மமாக மாற அனுமதிக்கப்படுகிறது. குளிர்ந்த பிறகு, புதிய உலோகப் பகுதி வார்ப்புருவின் குழியின் வடிவத்தை எடுத்துக்கொள்கிறது. Reliance Foundry விளக்கியது போல், இந்த முறை அசாதாரணமாக நெகிழ்வானது, வேறு வழியில் செய்வது கடினமாக இருக்கும் அல்லது சாத்தியமற்ற பெரிய மற்றும் மிகவும் சிக்கலான பாகங்களை உற்பத்தி செய்ய இது திறன் பெற்றுள்ளது. மணல் வார்ப்பு, செதில் வார்ப்பு மற்றும் முதலீட்டு வார்ப்பு ஆகியவை பொதுவான நுட்பங்கள், இவை ஒவ்வொன்றும் வெவ்வேறு சிக்கல்கள் மற்றும் உற்பத்தி அளவுகளுக்கு ஏற்றவாறு பொருத்தமாக உள்ளன.

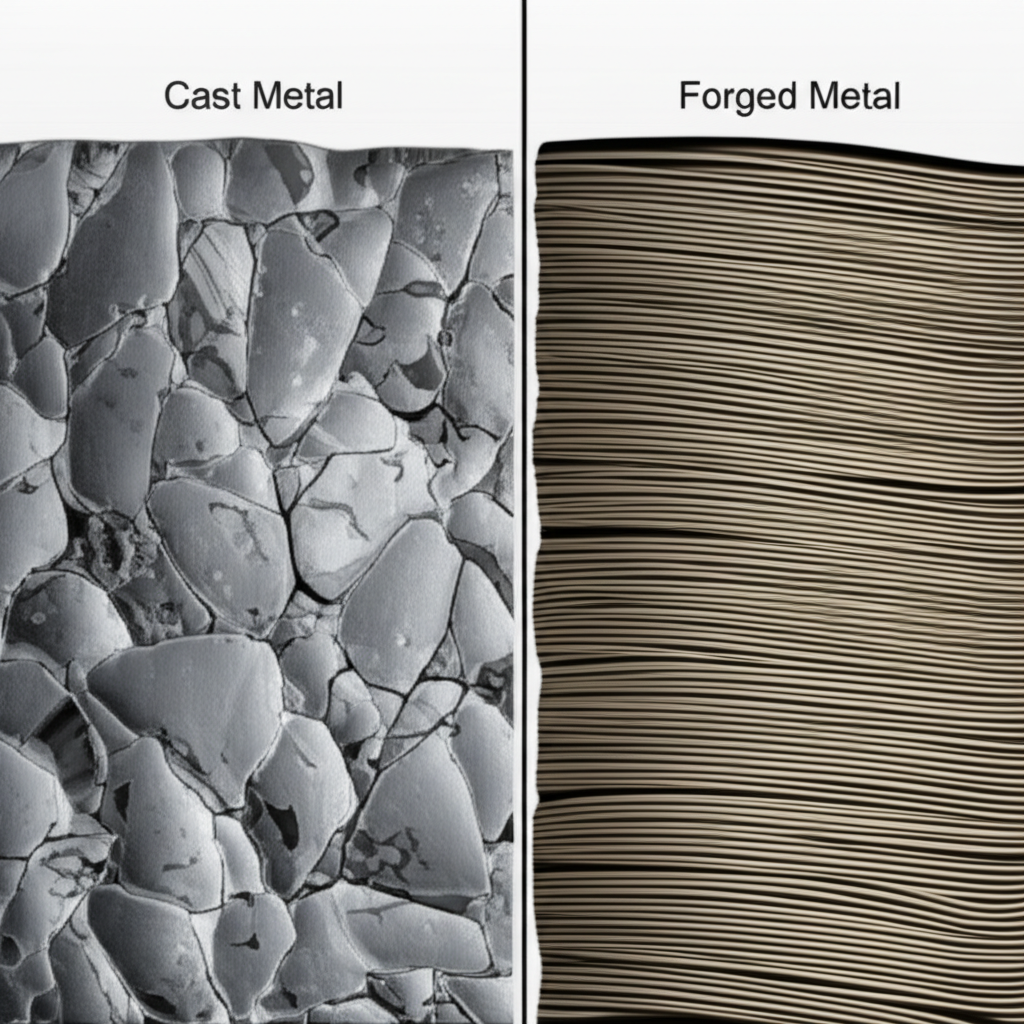

மாறாக, உருவாக்குதல் என்பது உலோகத்தை அதன் திட நிலையில் பயன்படுத்துகிறது. இந்த செயல்முறை ஒரு உலோகத் துண்டின் மீது (பில்லெட் அல்லது கட்டி என அழைக்கப்படுகிறது) ஹேம்மரிங், அழுத்துதல் அல்லது உருட்டுதல் மூலம் பெரும் வெப்ப மற்றும் இயந்திர ஆற்றலைச் செலுத்தி அதை வடிவமைப்பதை உள்ளடக்கியது. இந்த தீவிர அழுத்தம் உலோகத்தின் உட்புற தானிய அமைப்பை மெருகூட்டி, பாகத்தின் வடிவத்திற்கு அதை ஒழுங்கமைக்கிறது. இந்த ஒழுங்கமைப்பு, என்பது VPIC Group , உருவாக்கப்பட்ட பாகங்களுக்கு அசாதாரண வலிமை மற்றும் சோர்வு எதிர்ப்பை வழங்குவது என்பதை விளக்குகிறது, இது மிகப்பழமையான மற்றும் மிக நம்பகமான உலோக செயலாக்க தொழில்நுட்பங்களில் ஒன்றாக உள்ளது.

முக்கிய வேறுபாடுகள்: நேரடி ஒப்பீடு

ஆட்டோமொபைல் பாகங்களுக்கான உருவாக்குதல் மற்றும் இறைத்தல் ஆகியவற்றில் செய்யப்படும் தேர்வு நேரடியாக செயல்திறன், செலவு மற்றும் வடிவமைப்பு சாத்தியங்களைப் பாதிக்கிறது. பல முக்கிய காரணிகளில் ஒவ்வொரு செயல்முறையும் தனித்துவமான நன்மைகள் மற்றும் குறைபாடுகளை வழங்குகிறது. இந்த வேறுபாடுகளைப் புரிந்துகொள்வது குறிப்பிட்ட பாகத்திற்கான சிறந்த முறையைத் தேர்ந்தெடுப்பதற்கு மிக முக்கியமானது.

வலிமை மற்றும் நீடித்தன்மை: இதுதான் மிக முக்கியமான வேறுபாடு. உறுதித்தன்மையை பொறுத்தவரை, அடித்து உருவாக்குதல் (ஃபோர்ஜிங்) தெளிவான சாதகமானது. உலோகத்தை இயந்திர ரீதியாக வடிவமைப்பதன் மூலம் அதன் தானிய அமைப்பு மேம்படுத்தப்படுகிறது மற்றும் உள் இடைவெளிகள் அல்லது துளைத்தன்மை நீக்கப்படுகிறது. இதன் விளைவாக, ஓட்டையுள்ள பாகங்களை விட மிகவும் வலுவான, தடைக்கு உட்பட்ட மற்றும் தாக்கத்திற்கும், சோர்வுக்கும் எதிராக மிகவும் எதிர்ப்புத் தன்மை கொண்டவை. Frigate Manufacturing அடித்து உருவாக்கப்பட்ட எஃகு, ஓட்டையுள்ள எஃகை விட 26% வரை வலுவாக இருக்க முடியும் என்று குறிப்பிடுகிறது. மறுபுறம், உருகிய உலோகம் குளிரும்போது ஓட்டைத்தன்மை (சிக்கிய காற்றுக் குமிழிகள்) போன்ற குறைபாடுகளை ஓட்டையுள்ளது சில நேரங்களில் அறிமுகப்படுத்தலாம், இது பலவீனமான புள்ளிகளை உருவாக்கி மொத்த அமைப்பு நேர்மையைக் குறைக்கலாம்.

வடிவமைப்பு சிக்கலானது மற்றும் விவரம்: சிக்கலான வடிவமைப்புகளுக்கு ஏற்றதாக இருப்பது உலோக ஊற்றுதல் செயல்முறையாகும். திரவ உலோகத்தில் இருந்து தொடங்கும் இந்த செயல்முறை, சிக்கலான உள் பாதைகள், மெல்லிய சுவர்கள் மற்றும் விரிவான அம்சங்களைக் கொண்ட பாகங்களை உருவாக்க சிக்கலான வார்ப்புகளை நிரப்ப முடியும். எனவே இது எஞ்சின் பிளாக்குகள் மற்றும் சிலிண்டர் தலைகள் போன்ற பாகங்களுக்கு ஏற்றதாக உள்ளது. ஆனால் உருவாக்குதல் செயல்முறையில் இது குறைவாகவே உள்ளது; தேவையான பெரும் அழுத்தம் காரணமாக, குறிப்பாக சிக்கலான உள் வடிவங்களைக் கொண்டவை போன்ற மிகவும் சிக்கலான வடிவங்களை உருவாக்குவது கடினமாகவும், செலவு அதிகமாகவும் இருக்கும்.

பொருள் ஒருமைப்பாடு மற்றும் தரம்: உருவாக்கப்பட்ட பாகங்கள் பொதுவாக முன்னுரிமை கொண்டும், ஒருங்கிணைந்த பொருள் கட்டமைப்பையும் கொண்டிருக்கும். துகள்களின் ஓட்டம் பாகத்தின் வடிவத்தைப் பின்பற்றி, அதன் இயந்திர பண்புகளை மேம்படுத்தும். பல பயன்பாடுகளுக்கு ஏற்றதாக இருந்தாலும், வார்ப்பு பாகங்கள் சீரற்ற துகள் கட்டமைப்பைக் கொண்டிருக்கும். குறிப்பாக குளிர்விக்கும் போது சுருங்குதல், விரிசல்கள் அல்லது துளைகள் போன்ற குறைபாடுகளுக்கு ஆளாகும். எனினும், எக்ஸ்-ரே போன்ற மேம்பட்ட தரக் கட்டுப்பாட்டு முறைகள் இந்த பிரச்சினைகளை அடையாளம் கண்டு, அவற்றைக் குறைக்க உதவும்.

செலவு மற்றும் உற்பத்தி வேகம்: ஒவ்வொரு முறையின் செலவு-திறன், பாகத்தின் சிக்கலான தன்மை மற்றும் உற்பத்தி அளவைப் பொறுத்து மிகவும் சார்ந்துள்ளது. சீருருவாக்கம் (வார்ப்பு) பல முறை மீண்டும் பயன்படுத்தக்கூடிய கருவிகளை (செதில்கள்) கொண்டிருப்பதாலும், செயல்முறையை மிகவும் தானியங்கியாக்க முடிவதாலும் சிக்கலான பாகங்கள் மற்றும் பெரிய உற்பத்தி ஓட்டங்களுக்கு பெரும்பாலும் குறைந்த செலவுடையதாக இருக்கும். துத்தநாகம் பெரும்பாலும் அதிக ஆரம்ப கருவி செலவுகளைக் கொண்டிருக்கும் மற்றும் அதிக ஆற்றல் தேவைப்படும், இது ஆரம்பத்தில் அதிக செலவுடையதாக ஆக்குகிறது. எனினும், அதிக அளவில் உள்ள எளிய வடிவங்களுக்கு, துத்தநாகம் செலவு சார்ந்த போட்டித்தன்மையை எட்டலாம், மேலும் அதன் உயர்ந்த நீடித்தன்மை நீண்டகால மதிப்பில் சிறந்த மதிப்பை வழங்கலாம்.

| பண்பு | சுவாரஸ்ஸு செயல் | சுருக்கு |

|---|---|---|

| வலிமை & நீடித்தன்மை | உயர்ந்தது; சீரமைக்கப்பட்ட தானிய அமைப்பு, அதிக அடர்த்தி. | குறைவானது; துளைகள் இருக்கும் அபாயம் மற்றும் சீரற்ற தானிய அமைப்பு. |

| வடிவமைப்பு சிக்கல் | கட்டுப்படுத்தப்பட்டது, எளிய வடிவங்களுக்கு சிறந்தது. | சிறந்தது, சிக்கலான மற்றும் சிக்கலான வடிவவியலுக்கு ஏற்றது. |

| பொருள் நேர்மை | அதிக முன்னறிதல், குழிகள் இல்லாமல். | துளைகள் அல்லது சுருக்கம் போன்ற குறைபாடுகள் இருக்கலாம். |

| 代價 | அதிக ஆரம்ப கருவி செலவுகள்; அதிக அழுத்த பாகங்களுக்கு நீண்டகால மதிப்புக்கு சிறந்தது. | குறைந்த கருவி செலவுகள், சிக்கலான வடிவங்கள் மற்றும் தொகுப்பு உற்பத்திக்கு செலவு-திறன் மிக்கது. |

ஆட்டோமொபைல் பாகங்களில் பயன்பாடு: சரியான செயல்முறையைத் தேர்வுசெய்தல்

ஆட்டோமொபைல் தொழிலில், ஓவ்வொரு பாகத்தின் குறிப்பிட்ட செயல்திறன் தேவைகளைப் பொறுத்து, ஃபோர்ஜிங் (அ) காஸ்டிங் என்பதை ஒவ்வொரு பொருளுக்கும் தனித்தனியாக தீர்மானிக்கிறார்கள். ஒவ்வொரு செயல்முறையின் தனித்துவமான நன்மைகள் காரின் அமைப்பு மற்றும் பவர்டிரெய்னில் தெளிவான பயன்பாடுகளை உருவாக்கியுள்ளன.

அதிக பதற்றத்திற்கு உட்பட்ட பயன்பாடுகளுக்கான ஃபோர்ஜ் செய்யப்பட்ட பாகங்கள்: ஃபோர்ஜிங் என்பது அதி அழுத்தத்தையும், அதிக சுமையையும், சுழற்சி களைப்பையும் தாங்க வேண்டிய பாகங்களுக்கான முதன்மையான முறையாகும். இவை பொதுவாக தோல்வி ஏற்படக்கூடாத முக்கியமான பகுதிகளாகும். அட்மிரல் டயர் மற்றும் ஆட்டோ போன்றவை விளக்குவது போல, ஃபோர்ஜ் செய்யப்பட்ட உலோகத்தின் உயர்ந்த வலிமை மற்றும் நீடித்தன்மை அதிக செயல்திறன் கொண்ட எஞ்சின்களுக்கு அவசியமாகிறது. ஆட்டோமொபைல் பாகங்களில் ஃபோர்ஜ் செய்யப்பட்டவை எடுத்துக்காட்டுகள்:

- கிராங்க்ஷாஃப்ட்கள் மற்றும் இணைப்பு கம்பிகள்: இந்த பாகங்கள் எரிப்பு மற்றும் சுழல் விசைகளிலிருந்து தொடர்ச்சியாக அதீத அழுத்தத்திற்கு உட்பட்டவை. ஃபோர்ஜிங் எஞ்சினின் ஆயுட்காலம் வரை களைப்பு எதிர்ப்பை உறுதி செய்கிறது.

- கியர்கள் மற்றும் அக்சில் ஷாஃப்டுகள்: இந்த பாகங்கள் திருப்பு விசையை உருவாக்குகின்றன மற்றும் அதிக முறுக்கு சுமைகளை தாங்க வேண்டும், எனவே வலிமையான அடிப்படையிலான உருவாக்கம் அவசியம்.

- சக்கர ஸ்பிண்டில்கள் மற்றும் சஸ்பென்ஷன் பாகங்கள்: பாதுகாப்பிற்கு முக்கியமானவை, இந்த பாகங்கள் வாகனத்தின் எடையை தாங்கி, சாலையிலிருந்து ஏற்படும் அதிர்ச்சிகளை உறிஞ்ச வேண்டும்.

வலிமையான மற்றும் நம்பகமான தனிப்பயன் பாகங்களைத் தேடும் தயாரிப்பாளர்களுக்கு, சிறப்பு சேவை வழங்குநர்கள் மேம்பட்ட தீர்வுகளை வழங்குகின்றனர். உதாரணமாக, Shaoyi Metal Technology ஆட்டோமொபைல் துறைக்கான IATF 16949 சான்றளிக்கப்பட்ட உயர்தர ஹாட் ஃபோர்ஜிங்கில் நிபுணத்துவம் பெற்றுள்ளது, முன்மாதிரி தயாரிப்பிலிருந்து தொடங்கி தொகுப்பு உற்பத்தி வரை அனைத்தையும் கையாளுகிறது.

சிக்கலான கட்டமைப்பு பாகங்களுக்கான ஓட்டைப் பாகங்கள்: சிக்கலான மற்றும் செலவு-நன்மை முக்கியத்துவம் வாய்ந்த இடங்களில் ஓட்டைப் பிரித்தெடுத்தல் சிறப்பாக செயல்படுகிறது. இந்த செயல்முறை பொறியாளர்கள் திரவங்களுக்கான சிக்கலான உள் சேனல்கள், சிக்கலான பொருத்தும் புள்ளிகள் மற்றும் ஃபோர்ஜ் அல்லது இயந்திர செயலாக்கத்தில் சாத்தியமற்ற அல்லது அதிக செலவுள்ள ஒருங்கிணைந்த அம்சங்களுடன் பாகங்களை வடிவமைக்க அனுமதிக்கிறது. ஓட்டைப் பிரித்தெடுக்கப்பட்ட ஆட்டோமொபைல் பாகங்களுக்கான எடுத்துக்காட்டுகள்:

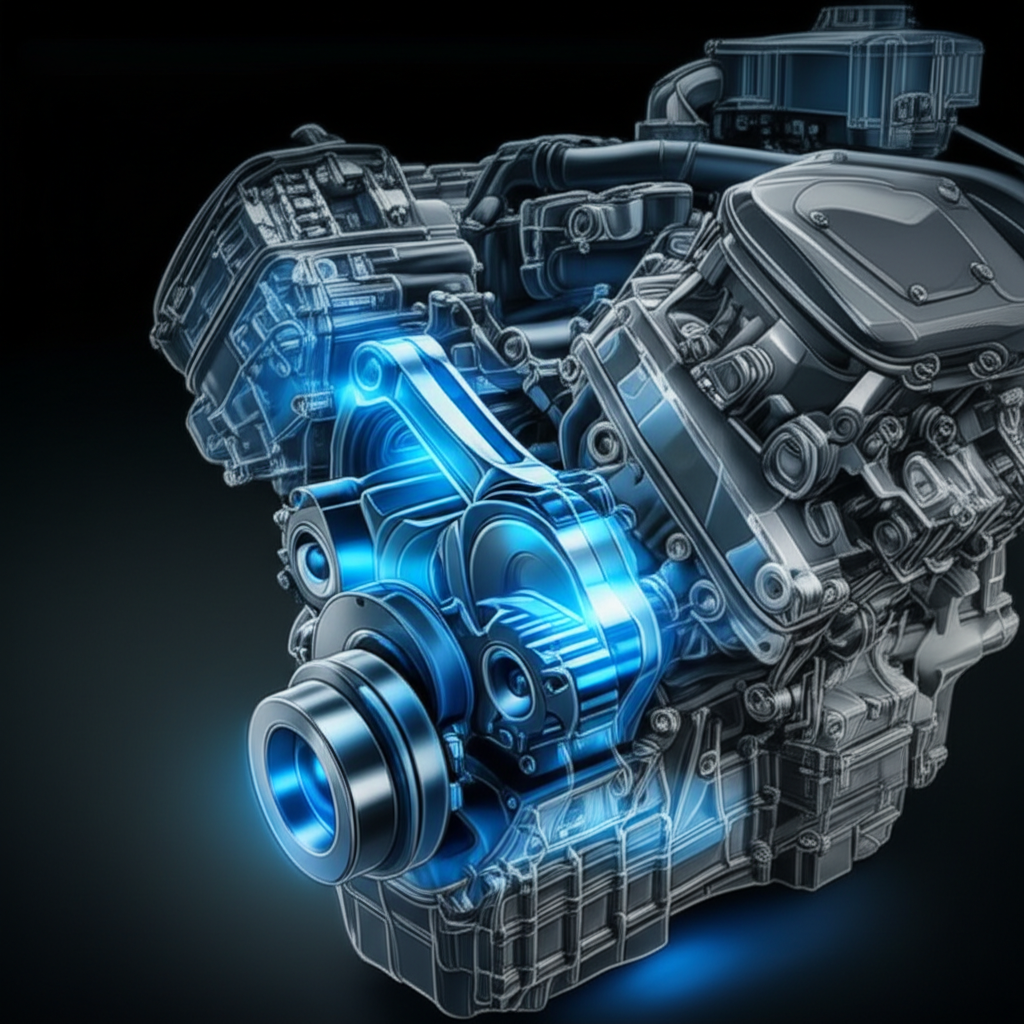

- எஞ்சின் பிளாக்குகள் மற்றும் சிலிண்டர் தலைகள்: இவை சிக்கலான குளிர்வாக்கும் பாதைகள், எண்ணெய் கேலரிகள் மற்றும் உள்ளீடு/உமிழ்வு துவாரங்களைக் கொண்ட ஒரு பொறியின் மிகப்பெரிய மற்றும் மிகச் சிக்கலான பாகங்கள் ஆகும். இவற்றை உற்பத்தி செய்வதற்கு இருப்பேற்றமே சாத்தியமான வழி.

- கியர்பாக்ஸ் ஹவுசிங்குகள்: பொறி தொகுதிகளைப் போலவே, இவை கியர்கள், கிளட்சுகள் மற்றும் ஹைட்ராலிக் அமைப்புகளை கொண்டிருக்க சிக்கலான வடிவங்களை தேவைப்படுகின்றன.

- உள்ளீட்டு மனிஃபோல்டுகள் மற்றும் நீர் பம்புகள்: காற்று, எரிபொருள் அல்லது குளிர்வாக்கும் திரவத்தின் ஓட்டத்தை மேலாண்மை செய்வதற்கான குறிப்பிட்ட உள் வடிவங்களை இந்த பாகங்கள் தேவைப்படுகின்றன, இது இருப்பேற்றத்திற்கு சரியான பணி.

சாதகங்கள் மற்றும் குறைகளின் சுருக்கம்: எந்த முறை சிறந்தது?

இறுதியாக, எந்த செயல்முறை பரவலாக சிறந்தது என்பது கேள்வியல்ல, ஆனால் ஒரு குறிப்பிட்ட பயன்பாட்டிற்கு எது சரியான தேர்வு என்பதே கேள்வி. இருப்பேற்றம் மற்றும் இருப்பு இரண்டும் நவீன ஆட்டோமொபைல் உற்பத்திக்கு அவசியமானவை. அவற்றின் சொந்த சாதகங்கள் மற்றும் குறைகளின் இறுதி சுருக்கம் முடிவெடுக்கும் செயல்முறையை தெளிவாக்க உதவும்.

சுவாரஸ்ஸு செயல்

இருப்பு வலிமை மற்றும் நம்பகத்தன்மையின் சாம்பியன் ஆகும், தோல்வி பேரழிவை ஏற்படுத்தக்கூடிய முக்கியமான, அதிக அழுத்தம் உள்ள பாகங்களுக்கு இது அவசியமானது.

- நன்மைகள்: உயர்ந்த இழுவிசை மற்றும் சோர்வு வலிமை, சுத்திகரிக்கப்பட்ட தானிய அமைப்பு காரணமாக மேம்பட்ட உலோகவியல் பண்புகள், அதிக ஆயுள் மற்றும் நம்பகத்தன்மை, துளைகள் போன்ற குறைபாடுகளுக்கு குறைவான சாத்தியம்.

- குறைபாடுகள்ஃ அதிக ஆரம்ப கருவி செலவுகள், வரையறுக்கப்பட்ட வடிவமைப்பு சிக்கலானது, மிகப் பெரிய அல்லது சிக்கலான பகுதிகளுக்கு ஏற்றது அல்ல, இது ஒரு மொத்த செலவு அதிகமான செயல்முறையாக இருக்கலாம்.

சுருக்கு

வார்ப்பு வடிவமைப்பு சுதந்திரம் வழங்குகிறது மற்றும் பெரும்பாலும் சிக்கலான பாகங்கள் அல்லது அதிக அளவு உற்பத்தி ஓட்டங்களுக்கு குறிப்பாக மிகவும் சிக்கனமானது.

- நன்மைகள்: மிகவும் சிக்கலான மற்றும் சிக்கலான வடிவங்களை உருவாக்கும் திறன், பரந்த அளவிலான உலோகங்கள் மற்றும் உலோகக் கலவைகளுக்கு ஏற்றது, சிக்கலான பகுதிகளுக்கான குறைந்த உற்பத்தி செலவுகள், வெகுஜன உற்பத்திக்கு திறமையானது.

- குறைபாடுகள்ஃ வார்ப்புடன் ஒப்பிடும்போது குறைந்த இயந்திர வலிமை, துளைகள் அல்லது சுருக்கம் போன்ற உள் குறைபாடுகள், துல்லியமான சகிப்புத்தன்மைகளுக்கு பாகங்கள் இரண்டாம் நிலை இயந்திரத்தை தேவைப்படலாம்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. ஒருமுறை ஏன் நீங்கள் வார்ப்பு பதிலாக மோசடி தேர்வு?

உயர்ந்த வலிமை, நீடித்தன்மை மற்றும் சோர்வு எதிர்ப்பு தேவைப்படும் பயன்பாடுகளுக்காக நீங்கள் ஓ casting-ஐ விட ஃபோர்ஜிங்கைத் தேர்ந்தெடுப்பீர்கள். ஃபோர்ஜிங் செயல்முறை உலோகத்தின் தானிய அமைப்பை மேம்படுத்தி, துளைகள் போன்ற குறைபாடுகளை நீக்கி, அதிக அழுத்தத்தையும் தாக்கத்தையும் தாங்கக்கூடிய பகுதியை உருவாக்குகிறது. இது கிராங்க்ஷாஃப்ட் மற்றும் இணைப்பு கம்பிகள் போன்ற முக்கியமான ஆட்டோமொபைல் பாகங்களுக்கு ஏற்றது.

2. ஃபோர்ஜ் அல்லது காஸ்ட், எது நல்லது?

இரண்டு செயல்முறைகளும் உள்ளுறையாக 'நல்லதல்ல'; சிறந்த தேர்வு பாகத்தின் தேவைகளை முழுமையாக பொறுத்தது. அதிக அழுத்தம் உள்ள சூழலில் ஃபோர்ஜிங் வலிமை மற்றும் நம்பகத்தன்மைக்கு நல்லது. காஸ்டிங் குறைந்த செலவில் சிக்கலான, சிக்கலான வடிவங்களை உருவாக்குவதற்கு நல்லது மற்றும் வடிவமைப்பு சிக்கலானது அதிகபட்ச இழுவிசை வலிமைக்கு முன்னுரிமை அளிக்கும் பாகங்களுக்கு ஏற்றது.

3. ஓட்டுநர் வாகன பாகங்கள் எவை காஸ்டிங் மூலம் தயாரிக்கப்படுகின்றன?

சிக்கலான வடிவங்களை உருவாக்கும் திறன் காரணமாக, பல்வேறு வாகன பாகங்கள் இருப்பு மூலம் தயாரிக்கப்படுகின்றன. பொதுவான எடுத்துக்காட்டுகளில் எஞ்சின் தொகுதிகள், சிலிண்டர் தலைகள், பிஸ்டன்கள், கையகப்படுத்தல் பெட்டிகள், உள்ளீட்டு மேனிஃபோல்டுகள், நீர் பம்புகள் மற்றும் வால்வு மூடிகள் அடங்கும். இந்த பாகங்களுக்கு திரவங்களுக்கான சிக்கலான உள் பாதைகள் இருப்பதால், அவை இருப்பு மூலம் உருவாக்குவதே சிறந்தது.

4. இருப்பு மற்றும் அடித்து உருவாக்கப்பட்ட எஞ்சின் பாகங்களுக்கு இடையே உள்ள வித்தியாசம் என்ன?

வலிமை மற்றும் தயாரிப்பு செயல்முறையில் இருப்பதே முதன்மை வித்தியாசம். இணைப்பு கம்பிகள் அல்லது உயர் செயல்திறன் கொண்ட பிஸ்டன்கள் போன்ற அடித்து உருவாக்கப்பட்ட எஞ்சின் பாகங்கள், அதிக அழுத்தத்தின் கீழ் திட உலோகத்திலிருந்து உருவாக்கப்படுகின்றன, இதனால் அவை மிகவும் வலுவானவையும் நீடித்தவையுமாக இருக்கும். ஒரு தரநிலை பிஸ்டன் அல்லது எஞ்சின் தொகுதி போன்ற இருப்பு எஞ்சின் பாகங்கள், உலையில் உருகிய உலோகத்தை ஒரு வார்ப்பனில் ஊற்றுவதன் மூலம் உருவாக்கப்படுகின்றன. குறைவான வலிமை கொண்டவை என்றாலும், இருப்பு பாகங்கள் உற்பத்திக்கு செலவு குறைவானவை மற்றும் மிகவும் சிக்கலான வடிவங்களில் உருவாக்க முடியும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —