உருவாக்கப்பட்ட மற்றும் தயாரிக்கப்பட்ட பாகங்கள்: கட்டமைப்புகளுக்கு எது வலிமையானது?

சுருக்கமாக

கட்டமைப்பு பயன்பாடுகளுக்கு, உருவாக்கப்பட்ட பாகங்கள் பொதுவாக தயாரிக்கப்பட்ட பாகங்களை விட வலிமையானவை, நீடித்தவை மற்றும் நம்பகமானவை. உருவாக்குதல் என்பது உலோகத்தை அதிக அழுத்தம் மற்றும் வெப்பத்தைப் பயன்படுத்தி வடிவமைக்கிறது, இது தாக்கத்திற்கும் களைப்பிற்கும் எதிரான எதிர்ப்பை மேம்படுத்தும் தொடர்ச்சியான மற்றும் ஒழுங்கமைக்கப்பட்ட தானிய அமைப்பை உருவாக்குகிறது. தனி உலோக துண்டுகளை வெல்டிங் அல்லது இணைப்பதை உள்ளடக்கிய தயாரித்தல், வடிவமைப்பில் அதிக நெகிழ்வுத்தன்மையை வழங்குகிறது மற்றும் தனிப்பயன் அல்லது குறைந்த அளவு திட்டங்களுக்கு பெரும்பாலும் செலவு குறைந்ததாக இருக்கும், ஆனால் அதன் வலிமை வெல்டிங்கின் தரத்தைப் பொறுத்தது.

முக்கிய செயல்முறைகளைப் புரிந்து கொள்ளுதல்: உருவாக்குதல் மற்றும் தயாரித்தல்

அமைப்பு பாகங்களின் பாதுகாப்பு, ஆயுள் மற்றும் செயல்திறனை உறுதி செய்வதற்கு சரியான தயாரிப்பு செயல்முறையைத் தேர்வு செய்வது மிகவும் முக்கியமானது. உருவாக்குதல் மற்றும் தயாரித்தல் என்பதில் எதைத் தேர்வு செய்வது என்பது, ஒவ்வொரு முறையும் எவ்வாறு அடிப்படையில் செயல்படுகிறது என்பதையும், இறுதி தயாரிப்பின் இயந்திர பண்புகளை எவ்வாறு பாதிக்கிறது என்பதையும் புரிந்து கொள்வதைப் பொறுத்தது.

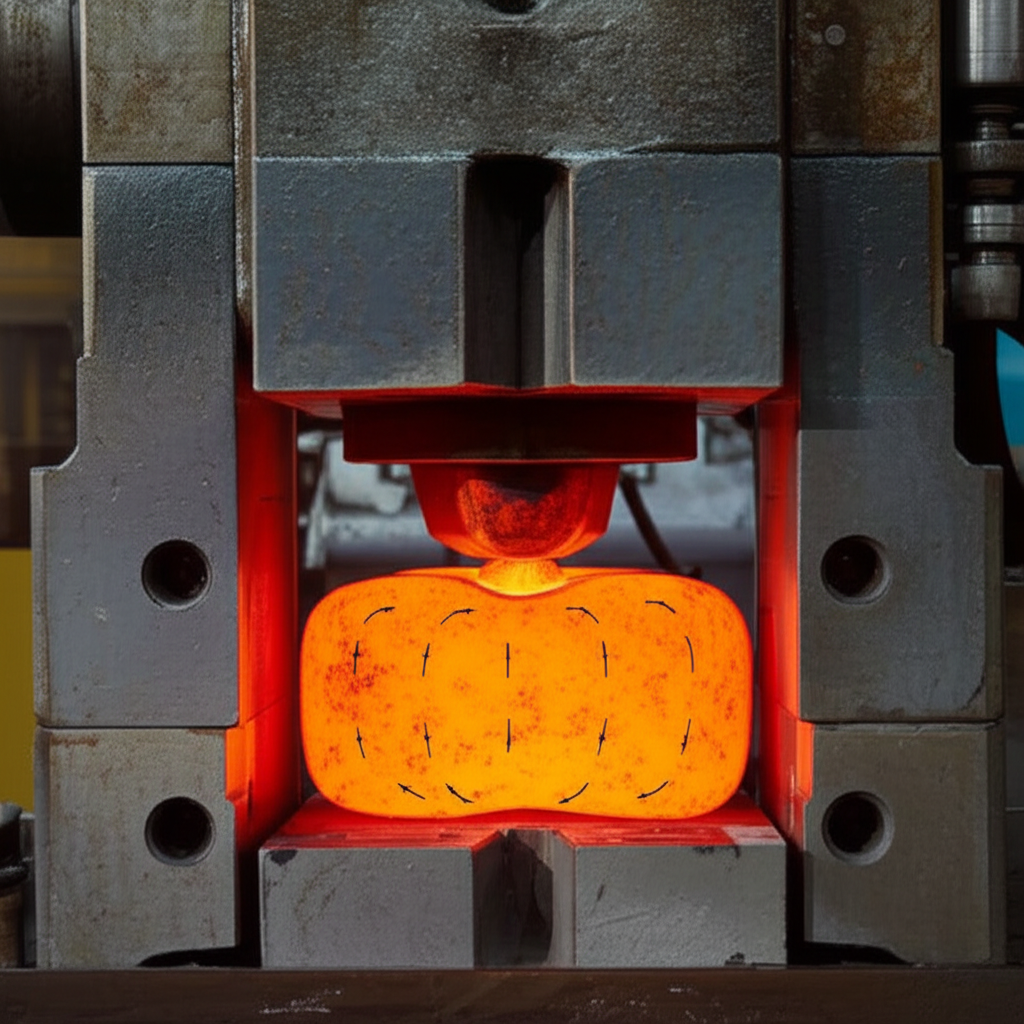

ஃபோர்ஜிங் என்பது உயர்த்தப்பட்ட வெப்பநிலையில் அடிக்கடி உள்ள இடத்தேயே அழுத்தும் சக்திகள் மூலம் ஒரு தனி உலோகத்தை வடிவமைக்கும் உலோகப் பணியாகும். உலோகம் மென்மையாக இருக்கும் வரை சூடாக்கப்பட்டு, பின்னர் விரும்பிய வடிவத்தை அடைய ஒரு செதிலில் அடிக்கப்படுகிறது அல்லது அழுத்தப்படுகிறது. இந்த தீவிர மாற்றம் உலோகத்தின் உள்ளக தானிய அமைப்பை மேம்படுத்தி, பாகத்தின் வடிவொட்டத்துடன் அதை ஒழுங்கமைக்கிறது. இந்த தொடர்ச்சியான தானிய ஓட்டமே ஃபோர்ஜ் செய்யப்பட்ட பாகங்கள் சிறந்த வலிமை மற்றும் தன்மையைக் காட்டுவதற்கான முதன்மை காரணமாகும், ஏனெனில் அது பதற்றத்தின் கீழ் கூறு தோல்விக்கு வழிவகுக்கக்கூடிய உள் வெற்றிடங்கள் மற்றும் மாறுபாடுகளை நீக்குகிறது. ஃபோர்ஜ் செய்யப்பட்ட பாகங்கள் அதிக இழுவிசை வலிமை, தாக்க எதிர்ப்பு மற்றும் சோர்வு ஆயுள் ஆகியவற்றிற்காக அறியப்பட்டவை.

மாறாக, தயாரிப்பு என்பது ஒரு கூட்டுதல் அல்லது அசையும் செயல்முறையாகும். இது உலோகத்தின் தனி தனி பாகங்களை வெட்டுதல், வளைத்தல் மற்றும் அவற்றை இணைத்து இறுதி அமைப்பை உருவாக்குவதை உள்ளடக்கியது. இந்த தனி பகுதிகள் வெல்டிங், போல்ட் அல்லது ரிவெட் போன்ற நுட்பங்களைப் பயன்படுத்தி இணைக்கப்படுகின்றன. தீட்டுதல் மூலம் உருவாக்க முடியாத சிக்கலான மற்றும் பெரிய அளவிலான வடிவமைப்புகளை உருவாக்குவதில் தயாரிப்பு மிகுந்த தொடர்ச்சியை வழங்குகிறது, ஆனால் இறுதி பாகத்தின் வலிமை அதன் இணைப்புகளின் வலிமையால் உள்ளார்ந்தே கட்டுப்படுத்தப்படுகிறது. உதாரணமாக, வெல்டிங் பலவீனமான புள்ளிகளை, மீதியாக உள்ள அழுத்தங்களையும், கூடுதலாக குறைபாடுகளையும் ஏற்படுத்தலாம், இது குறிப்பாக அதிக அழுத்தம் அல்லது சுழற்சி சுமையிடும் சூழலில் பாகத்தின் மொத்த நேர்மையை பாதிக்கலாம்.

தலை-எதிர்-தலை ஒப்பிடுதல்: கட்டமைப்பு பயன்பாட்டிற்கான முக்கிய வேறுபாடுகள்

அமைப்பு செயல்பாடுகளுக்கான திண்ம மற்றும் உருவாக்கப்பட்ட பாகங்களை மதிப்பீடு செய்யும்போது, சரியான தேர்வைத் தீர்மானிக்கும் பல முக்கிய காரணிகள் உள்ளன. வலிமை, வடிவமைப்பு சுதந்திரம் மற்றும் செலவு ஆகியவற்றிற்கிடையேயான சமரசங்கள் முடிவெடுக்கும் செயல்முறையின் மையமாக உள்ளன. பொதுவாக, திண்ம பாகங்கள் வலிமையான, நம்பகமான கூறுகளை உருவாக்குகின்றன, அதே நேரத்தில் தனித்துவமான அல்லது சிறிய தொகுதி உற்பத்திகளுக்கு உருவாக்கப்பட்ட பாகங்கள் அதிக நெகிழ்வுத்தன்மையை வழங்குகின்றன மற்றும் பெரும்பாலும் பொருளாதார ரீதியாக சிறந்தவை.

கூடும் திறனும் நெருக்கத்தும்

திண்மமாக்குவதின் மிக முக்கியமான நன்மை அதன் அசாதாரண எடை-வலிமை விகிதமாகும். திண்மமாக்கும் செயல்முறை பாகத்தின் வடிவத்தைப் பின்பற்றும் தொடர்ச்சியான தானிய ஓட்டத்தை உருவாக்குகிறது, பலவீனமான புள்ளிகளை நீக்கி, அதன் இயந்திர பண்புகளை மேம்படுத்துகிறது. சில பகுப்பாய்வுகளின்படி, திண்மமாக்கப்பட்ட பாகங்கள் 26% வரை அதிக உருவாக்கு வலிமை கொண்டிருக்கலாம் மற்ற முறைகளை விட இந்த முறையில் உருவாக்கப்பட்ட பாகங்கள் மிகுந்த அதிர்ச்சி மற்றும் சோர்வு தோல்விக்கு எதிராக மிகவும் எதிர்ப்பைக் கொண்டுள்ளன. எனினும், தயாரிக்கப்பட்ட பாகங்கள் அவற்றின் வெல்டிங் இணைப்புகளின் நேர்மையை சார்ந்துள்ளன. உயர்தர வெல்டிங் இருந்தாலும், ஒரு வெல்டிங்கிற்கு அருகிலுள்ள வெப்பத்தால் பாதிக்கப்பட்ட மண்டலம் அசல் உலோகத்தை விட வேறுபட்ட இயந்திர பண்புகளைக் கொண்டிருக்கலாம், இது சுழற்சி அழுத்தத்தின் கீழ் தோல்வியின் சாத்தியமான புள்ளிகளை உருவாக்குகிறது.

பொருளின் நேர்மை மற்றும் நம்பகத்தன்மை

ஃபோர்ஜிங் ஒரு அடர்த்தியான, துளையற்ற பொருள் அமைப்பை உருவாக்குகிறது. இந்த ஒருமைப்பாடு முன்னறிய முடியக்கூடிய செயல்திறன் மற்றும் நம்பகத்தன்மையை உறுதி செய்கிறது, இது தோல்வி ஏற்றுக்கொள்ள முடியாத முக்கியமான கட்டமைப்பு பயன்பாடுகளுக்கு மிகவும் முக்கியமானது. பல பாகங்கள் மற்றும் இணைப்புகளைக் கொண்ட தயாரிக்கப்பட்ட கட்டமைப்புகள், முழுமையான வெல்ட் ஊடுருவல் இல்லாதது, விரிசல்கள் அல்லது துளைகள் போன்ற மறைந்த குறைபாடுகளைக் கொண்டிருக்க அதிக சாத்தியம் உள்ளது. இந்த மாறுபாடுகளைக் கண்டறிவது கடினமாக இருக்கலாம், மேலும் நேரம் செல்ல செல்ல அவை பரவலாம், இதன் விளைவாக ஆரம்ப காலத்திலேயே தோல்வி ஏற்படலாம். ஒற்றை-பாக ஃபோர்ஜ்ட் பாகத்தின் ஒருங்கிணைந்த தன்மை அதன் கட்டமைப்பு நேர்மையில் அதிக நம்பிக்கையை வழங்குகிறது.

வடிவமைப்பு சிக்கலானது மற்றும் பல்துறை பயன்பாடு

வடிவமைப்பு நெகிழ்வுத்தன்மைக்கு ஏற்ப உருவாக்குதல் தெளிவான நன்மையைக் கொண்டுள்ளது. இது பாகங்களை இணைப்பதை உள்ளடக்கியதால், கொடுக்கும் முறையில் உருவாக்குவது செயல்பாட்டிற்கு அல்லது விலை வசதியற்றதாக இருக்கும் பெரிய, சிக்கலான மற்றும் தனிப்பயன் கட்டமைப்புகளை உருவாக்க இது பயன்படுத்தப்படலாம். கொடுக்கும் முறை உருவாக்கும் செயல்முறையில் உருவாக்கும் செலவு மிக அதிகமாக இருப்பதாலும், அவை சிக்கலானவையாக இருப்பதாலும் ஒரே ஒரு பாகம் அல்லது மிகவும் சிக்கலான வடிவங்களுக்கு ஏற்றதாக இல்லை. தனிப்பயன் கட்டமைப்புகள், கட்டிடக்கலை உறுப்புகள் மற்றும் வடிவமைப்பு தகவமைப்பு முக்கியமாக கருதப்படும் சூழ்நிலைகளுக்கு உருவாக்குதல் சிறந்த தேர்வாகும்.

செலவு செல்வாக்கு

ஒவ்வொரு முறையின் செலவு-நன்மை உற்பத்தி அளவைப் பொறுத்து மிகவும் சார்ந்துள்ளது. உருவாக்குதலுக்கு கட்டுமானங்கள் மற்றும் செதில்களில் முன்னரே குறிப்பிடத்தக்க முதலீடு தேவைப்படுகிறது, இது ஒரு பாகத்திற்கான செலவு நேரத்துடன் குறைவதால் அதிக அளவு உற்பத்தி ஓட்டங்களுக்கு பொருளாதார ரீதியாக மிகவும் ஏற்றதாக இருக்கிறது. சிறிய தொகுப்புகள் அல்லது முன்மாதிரிகளுக்கு, உயர் கட்டுமானச் செலவுகளைத் தவிர்ப்பதால் பொதுவாக தயாரிப்பது மலிவானதாக இருக்கும். எனினும், மொத்த வாழ்க்கைச் சுழற்சி செலவைக் கருத்தில் கொள்வது முக்கியம். உருவாக்கப்பட்ட பாகங்களின் உயர்ந்த நீடித்தன்மை நீண்ட சேவை ஆயுளையும், குறைந்த பராமரிப்பு அல்லது மாற்றுச் செலவுகளையும் வழங்கக்கூடும், கடினமான பயன்பாடுகளில் நிபுணர்களால் குறிப்பிடப்பட்டபடி நீண்டகால மதிப்பை வழங்கக்கூடும் கிரெக் சூயல் ஃபோர்ஜிங்ஸ் .

| சார்பு | உருவாக்கப்பட்ட பாகங்கள் | தயாரிக்கப்பட்ட பாகங்கள் |

|---|---|---|

| வலிமை & நீடித்தன்மை | தொடர்ச்சியான தானிய ஓட்டம் மற்றும் அடர்த்தி காரணமாக உயர்ந்தது. சிறந்த களைப்பு மற்றும் தாக்க எதிர்ப்பு. | இணைப்புகளின் தரத்தால் வலிமை கட்டுப்படுத்தப்படுகிறது, இவை தோல்விப் புள்ளிகளாக இருக்கலாம். |

| அமைப்பு ஒருங்கிணைப்பு | ஒற்றை-துண்டு, ஒரு போன்ற அமைப்புடன் உயர்ந்த நம்பகத்தன்மை. இணைப்புகளிலிருந்து மறைக்கப்பட்ட குறைபாடுகள் இல்லை. | உலோகங்களில் உள்ள துளைகள் அல்லது விரிசல்கள் போன்ற குறைபாடுகள் ஏற்பட வாய்ப்புள்ளது. கடுமையான ஆய்வு தேவைப்படுகிறது. |

| வடிவமைப்பு நெகிழ்வுத்தன்மை | இறப்பு சிக்கலால் மட்டுப்படுத்தப்பட்ட. எளிமையான, மீண்டும் மீண்டும் வடிவங்களுக்கு சிறந்தது. | அதிக பல்துறை திறன். பெரிய, சிக்கலான அல்லது தனிப்பயன் வடிவமைப்புகளுக்கு ஏற்றது. |

| 代價 | அதிக ஆரம்ப கருவி செலவு. அதிக அளவு உற்பத்திக்கு செலவு குறைந்ததாகும். | குறைந்த ஆரம்ப அமைவு செலவு. குறைந்த அளவு மற்றும் ஒரு முறை திட்டங்களுக்கு பொருளாதாரமானது. |

பயன்பாட்டுக்கு குறிப்பிட்ட வழிகாட்டுதல்ஃ பொறிக்கப்பட்ட அல்லது தயாரிக்கப்பட்டவற்றை எப்போது தேர்வு செய்வது

சரியான செயல்முறையைத் தேர்ந்தெடுப்பது இறுதியில் பயன்பாட்டின் குறிப்பிட்ட தேவைகளைப் பொறுத்தது. ஒரே பதில் இல்லை; தேர்வு செயல்திறன் தேவைகள், வடிவமைப்பு சிக்கலான தன்மை, உற்பத்தி அளவு, மற்றும் பட்ஜெட் ஆகியவற்றை கவனமாக மதிப்பீடு செய்ய வேண்டும். ஒவ்வொரு முறையிலும் சிறந்த சூழ்நிலைகளை புரிந்து கொள்வதன் மூலம், பொறியாளர்கள் மற்றும் வடிவமைப்பாளர்கள் நன்கு அறியப்பட்ட முடிவுகளை எடுக்க முடியும்.

வஞ்சக பாகங்களுக்கான சிறந்த சூழ்நிலைகள்

அதிக அழுத்தங்களுக்கு உட்படுத்தப்பட்ட கூறுகள், கனமான சுமைகள் மற்றும் நம்பகத்தன்மை மிக முக்கியமானது என்ற தீவிர நிலைமைகளுக்கு வஞ்சகம் என்பது விரும்பப்படும் முறையாகும். அதன் உள்ளார்ந்த வலிமை மற்றும் சோர்வு எதிர்ப்பு ஆகியவை முக்கியமான பயன்பாடுகளில் அதை இன்றியமையாததாக ஆக்குகின்றன. உதாரணங்கள் பின்வருமாறுஃ

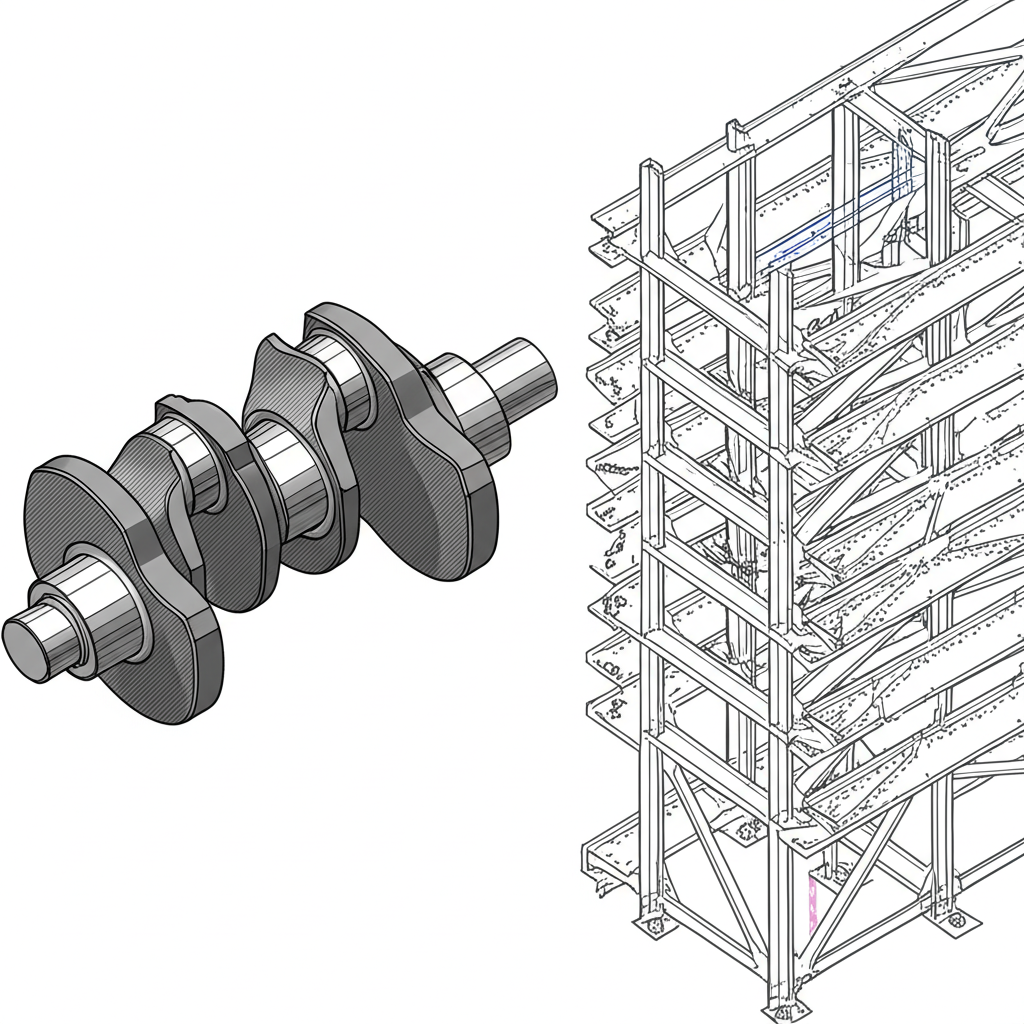

- ஆட்டோமொபைல் பாகங்கள்: நிலையான அதிர்வு மற்றும் அழுத்தத்தை தாங்கக்கூடிய க்ரான்க்ஷாஃப்ட்ஸ், இணைப்பு தண்டுகள் மற்றும் சஸ்பென்ஷன் பாகங்கள். வலுவான மற்றும் நம்பகமான வாகன கூறுகளுக்காக, சில நிறுவனங்கள் உயர்தர சூடான வார்ப்புகளில் நிபுணத்துவம் பெற்றவை. உதாரணமாக, வழங்குநர்கள் ஷாயோய் மெட்டல் டெக்னாலஜி போன்ற தனிப்பயன் மோசடி சேவைகள் முன்மாதிரி தயாரிப்பிலிருந்து கார் உற்பத்தி வரை தீர்வுகளை வழங்குதல்.

- வான்வெளி மற்றும் பாதுகாப்புஃ தரையிறங்கும் கருவி, டர்பைன் வட்டுகள், மற்றும் வலிமை-எடை விகிதம் மற்றும் செயலிழப்பு எதிர்ப்பு ஆகியவை முக்கியமானதாக இருக்கும் கட்டமைப்பு விமானக் கட்டமைப்பு கூறுகள்.

- எண்ணெய் மற்றும் எரிவாயு தொழில்ஃ வால்வுகள், ஃபிளேன்ஜ்கள் மற்றும் பொருத்துதல்கள், அதிக அழுத்தத்தில் மற்றும் அரிக்கும் சூழல்களில் செயல்படும்.

- கனரக இயந்திரங்கள்: அதிகபட்ச ஆயுள் தேவைப்படும் கட்டுமான மற்றும் சுரங்க உபகரணங்களில் பயன்படுத்தப்படும் கியர்கள், அச்சுகள் மற்றும் தூக்கும் கருவிகள்.

உற்பத்தி செய்யப்பட்ட பாகங்களுக்கான சிறந்த சூழ்நிலைகள்

அதிகபட்ச பொருள் வலிமையை அடைவதை விட வடிவமைப்பு நெகிழ்வுத்தன்மை, தனிப்பயனாக்கம் மற்றும் வேகம் முக்கியம் என்று பயன்பாடுகளில் உற்பத்தி பிரகாசிக்கிறது. இது பெரிய அளவிலான அல்லது தனித்துவமான திட்டங்களுக்கு மிகவும் பொருத்தமானது. சிறந்த சூழ்நிலைகளில் பின்வருவன அடங்கும்ஃ

- கட்டமைப்பு எஃகு கட்டமைப்புகள்ஃ பெரிய, தனிப்பயனாக்கப்பட்ட கூறுகள் தேவைப்படும் கட்டிடங்கள் மற்றும் பாலங்களுக்கான கம்பிகள், தூண்கள் மற்றும் டிரஸ்ஸ்.

- தனிப்பயன் இயந்திரங்கள் மற்றும் உபகரணங்கள்: சிறிய அளவிலான தொழில்துறை இயந்திரங்களுக்கான பிரேம்கள், வீடுகள் மற்றும் ஆதரவுகள்.

- முன் மாதிரி உருவாக்கம்: விலை உயர்ந்த மோசடி தோற்றங்களை மேற்கொள்வதற்கு முன் சோதனை மற்றும் சரிபார்ப்புக்காக வடிவமைப்பின் ஆரம்ப பதிப்புகளை உருவாக்குதல்.

- கட்டிடக்கலை உலோக வேலைகள்: தனிப்பயன் படிக்கட்டுகள், ரெயில்கள் மற்றும் அலங்கார கூறுகள், அங்கு அழகியல் வடிவமைப்பு மற்றும் வடிவம் முக்கிய இயக்கிகள்.

ஒரு விரைவான குறிப்புஃ நன்மைகள் மற்றும் தீமைகள்

முக்கிய சமரசங்களை சுருக்கமாகக் கூற, இந்த குறிப்பு வழிகாட்டி கட்டமைப்பு பாகங்களுக்கான ஒவ்வொரு உற்பத்தி செயல்முறையின் முக்கிய நன்மைகள் மற்றும் குறைபாடுகளை உடைக்கிறது.

சுவாரஸ்ஸு செயல்

பார்வைகள்

- உயர்ந்த வலிமை: சீரான தானிய அமைப்பு விதிவிலக்கான இழுவிசை வலிமை, கடினத்தன்மை மற்றும் சோர்வு எதிர்ப்பை வழங்குகிறது.

- அதிக நம்பகத்தன்மை: ஒற்றை துண்டு கட்டுமானம் இணைப்புகள் மற்றும் உறைகளுடன் தொடர்புடைய பலவீனமான புள்ளிகளை நீக்குகிறது.

- பொருள் செயல்திறன்: பில்ட்-லிருந்து இயந்திரம் போன்ற கழிவு முறைகளுடன் ஒப்பிடும்போது குறைந்த பொருள் கழிவு.

- நிலைத்தன்மை: அதிக அழுத்தம், சுமை தாங்கும் மற்றும் முக்கியமான பயன்பாடுகளுக்கு சிறந்தது, இது நீண்ட சேவை வாழ்க்கைக்கு வழிவகுக்கிறது.

தவறுகள்

- அதிகமான கருவி செலவுகள்: மடிப்புகளுக்கான ஆரம்ப முதலீடு கணிசமாக இருக்கலாம், இது சிறிய ஓட்டங்களுக்கு குறைவாக சாத்தியமாகும்.

- வரையறுக்கப்பட்ட வடிவமைப்பு சிக்கலானதுஃ சிக்கலான வடிவங்கள், உள் குழிகள், அல்லது மிகப் பெரிய கூறுகள் வஞ்சிப்பது கடினம் அல்லது சாத்தியமற்றது.

- நீண்ட முன்னணி நேரம்ஃ மடிப்பு உருவாக்கம் மற்றும் அமைத்தல் அதிக ஆரம்ப உற்பத்தி நேரங்களை ஏற்படுத்தும்.

- இரண்டாம் நிலை வேலைமுறை: பெரும்பாலும் இறுதி சகிப்புத்தன்மை மற்றும் மேற்பரப்பு முடிவடைதல் ஆகியவற்றை அடைய கூடுதல் இயந்திரம் தேவைப்படுகிறது.

தயாரிப்பு

பார்வைகள்

- சிறந்த வடிவமைப்பு சுதந்திரம்: பெரிய, சிக்கலான மற்றும் மிகவும் தனிப்பயனாக்கப்பட்ட கட்டமைப்புகளை உருவாக்க அனுமதிக்கிறது.

- குறைந்த ஆரம்ப செலவுகள்: விலை உயர்ந்த மடிப்புகள் தேவையில்லை, இது முன்மாதிரிகள் மற்றும் குறைந்த அளவு உற்பத்திக்கு செலவு குறைந்ததாக அமைகிறது.

- பல்துறை பயன்பாடு: பல்வேறு பொருட்கள் மற்றும் கூறுகளின் அளவுகள் ஒன்றாக இணைக்கப்படலாம்.

- விரைவான புரோட்டோடைப்பிங்: ஒரு முறை பயன்படுத்தப்படும் பாகங்களுக்கு விரைவான திருப்புமுனை விரைவான வடிவமைப்பு மறுசீரமைப்பை அனுமதிக்கிறது.

தவறுகள்

- அடிப்பதை விட பலவீனமானது: பகுதியின் வலிமை அதன் மிக பலவீனமான புள்ளியால், பொதுவாக சேர்ப்புகள் அல்லது இணைப்புகளால் கட்டுப்படுத்தப்படுகிறது.

- குறைபாடுகளுக்கான சாத்தியக்கூறு: சேர்ப்புகள் விரிசல்கள், துளைகள் மற்றும் மீதமுள்ள அழுத்தம் போன்ற ஆபத்துகளை ஏற்படுத்தலாம், நம்பகத்தன்மையைக் குறைக்கலாம்.

- சீரற்ற செயல்திறன்: மூடிய-இடைவெளி அடிப்பதின் மீண்டும் மீண்டும் வரும் தன்மையை ஒப்பிடும்போது பகுதி-பகுதி சீர்மை குறைவாக இருக்கலாம்.

- ஆயுள் கடினமானது: சிக்கலான கூட்டுகளுக்கு குறிப்பாக வெட்டுதல், பொருத்துதல் மற்றும் சேர்ப்பதற்கு குறிப்பிடத்தக்க திறமை வாய்ந்த உழைப்பு தேவைப்படலாம்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. அடிக்கப்பட்ட மற்றும் தயாரிக்கப்பட்ட பாகங்களுக்கு இடையே உள்ள முக்கிய வேறுபாடு என்ன?

முக்கிய வேறுபாடு உற்பத்தி முறை மற்றும் அதன் விளைவாக உருவாகும் தானிய அமைப்பில் உள்ளது. அடித்தல் என்பது வெப்பம் மற்றும் அழுத்தத்துடன் உலோகத்தின் ஒற்றை துண்டை வடிவமைக்கிறது, சிறந்த வலிமைக்காக பகுதியின் வடிவத்துடன் தானிய அமைப்பை ஒழுங்கமைக்கிறது. தயாரிப்பு என்பது சேர்ப்பு போன்ற முறைகளைப் பயன்படுத்தி உலோகத்தின் பல தனி துண்டுகளை சேர்ப்பதை உள்ளடக்கியது, இங்கு இணைப்புகளின் தரத்தைப் பொறுத்து வலிமை அமைகிறது.

2. உருவாக்கப்பட்ட பாகங்கள் இயந்திரப் பாகங்களை விட வலிமையானவையா?

ஆம், உலோகத்தின் திட துண்டிலிருந்து (பில்லெட்) இயந்திரம் மூலம் வடிவமைக்கப்பட்ட பாகங்களை விட பொதுவாக அடித்து வடிவமைக்கப்பட்ட பாகங்கள் வலிமையானவை. இரண்டுமே ஒரு திட துண்டிலிருந்து தொடங்கினாலும், அடித்தல் தானிய அமைப்பை மீண்டும் சீரமைத்து, சோர்வு மற்றும் தாக்க எதிர்ப்பை மேம்படுத்துகிறது. "EZG Manufacturing" இல் உள்ள உற்பத்தி நிபுணர்கள் விளக்கியது போல, இயந்திரம் இந்த தானியங்களை வெட்டுகிறது, இதன் விளைவாக ஒரு சீரான ஆனால் செயல்பாட்டு ரீதியாக உகந்ததாக இல்லாத அமைப்பு கிடைக்கிறது, இது அடித்து உருவாக்கப்பட்ட பாகத்தின் திசைசார் வலிமையை இழக்கிறது. EZG Manufacturing , இயந்திரம் இந்த தானியங்களை வெட்டுகிறது, இதன் விளைவாக ஒரு சீரான ஆனால் செயல்பாட்டு ரீதியாக உகந்ததாக இல்லாத அமைப்பு கிடைக்கிறது, இது அடித்து உருவாக்கப்பட்ட பாகத்தின் திசைசார் வலிமையை இழக்கிறது.

3. அடித்து உருவாக்கப்பட்ட எஃகின் குறைபாடுகள் என்ன?

அடித்தலின் முதன்மை குறைபாடுகளில் செதில்களுக்கான அதிக ஆரம்ப கருவி செலவு, மிகவும் சிக்கலான அல்லது சிக்கலான வடிவங்களை உருவாக்குவதில் உள்ள கட்டுப்பாடுகள், நெருக்கமான சகிப்புத்தன்மை மற்றும் சுத்தமான பரப்பு முடித்த தரத்தை அடைய பொதுவாக தேவைப்படும் இரண்டாம் நிலை இயந்திர செயல்முறை ஆகியவை அடங்கும். செதில்கள் உருவாக்கப்பட்ட பிறகு வடிவமைப்பு மாற்றங்களுக்கு இந்த செயல்முறை குறைவான நெகிழ்வுத்தன்மையையும் கொண்டுள்ளது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —