ஃபோர்ஜ்டு பிஸ்டன் ரிங் இடைவெளி வழிகாட்டி: ஊகிப்பதை நிறுத்தி, சக்தியை உருவாக்கத் தொடங்குங்கள்

ஏன் போர்ஜ் பிஸ்டன்களுக்கு ரிங் இடைவெளி முக்கியமானது

குளிர்ச்சியான தொடக்கத்தில் உங்கள் நண்பரின் போர்ஜ் பிஸ்டன் கட்டமைப்பு டீசல் போல ஒலிக்கிறதா? அல்லது மோசமாக, சில ஹை-பெர்ஃபார்மன்ஸ் எஞ்சின்கள் சில கடுமையான இழுப்புகளுக்குப் பிறகு திடீரென சீஸ் ஆகிவிடுகின்றனவா? வெற்றிகரமான கட்டுமானங்களையும், விலையுயர்ந்த தோல்விகளையும் பிரிக்கும் ஒரு முக்கிய அளவீட்டில் பெரும்பாலும் பதில் அடங்கியிருக்கிறது: பிஸ்டன் ரிங் இடைவெளி.

நீங்கள் ஒரு ஹை-பெர்ஃபார்மன்ஸ் எஞ்சினைக் கட்டமைக்கும்போது, அது இயற்கையாக ஏற்றப்பட்ட ஸ்ட்ரோக்கர் ஆக இருந்தாலும் சரி, அல்லது கடுமையான பூஸ்ட்டை அளிக்கும் டர்போசார்ஜ்ட் 351w ஆக இருந்தாலும் சரி, போர்ஜ் பிஸ்டன்கள் மற்றும் ரிங் முடிவு இடைவெளி இடையேயான உறவைப் புரிந்துகொள்வது மிகவும் அவசியமாகிறது. அவற்றின் காஸ்ட் பதிப்புகளைப் போலல்லாமல், போர்ஜ் பிஸ்டன்கள் வேறுபட்ட வெப்ப விதிகளைப் பின்பற்றுகின்றன—அந்த விதிகளை புறக்கணிப்பது உங்கள் எஞ்சினை சில வினாடிகளில் அழித்துவிடும்.

ஏன் போர்ஜ் பிஸ்டன்கள் வேறுபட்ட ரிங் இடைவெளியை தேவைப்படுகின்றன

ஃபோர்ஜ்ட் பிஸ்டன்களை அடிப்படையில் வேறுபடுத்துவது இதுதான்: அலுமினியம் இன்காட்களிலிருந்து உருவாக்கப்பட்டு, அதிக அழுத்தத்தில் சூடேற்றி அழுத்துவதன் மூலம் உலோகத்தின் தானிய அமைப்பு ஒருங்கிணைக்கப்பட்டு, உட்புற இடைவெளிகள் நீக்கப்படும் வகையில் உருவாக்கப்படுகின்றன. இந்த செயல்முறை 450+ ஹார்ஸ்பவரை, நைட்ரஸ் தாக்கங்களையும், கட்டாய ஊக்கேற்ற பயன்பாடுகளையும் தாங்கக்கூடிய, அடர்த்தியான, வலிமையான பிஸ்டனை உருவாக்குகிறது, அங்கு காஸ்ட் பிஸ்டன்கள் எளிதாக சிதறிவிடும்.

ஆனால் அந்த அடர்த்திக்கு ஒரு பரிமாற்றம் உள்ளது. ஸ்பீட்வே மோட்டார்ஸ் , ஃபோர்ஜ்ட் பிஸ்டன்களில் பொதுவாகப் பயன்படுத்தப்படும் 2618 அலுமினியம் உலோகக்கலவை, காஸ்ட் பிஸ்டன்களில் காணப்படும் 4032 உலோகக்கலவையை விட வெப்ப விரிவாக்கத்தின் குணகம் மிக அதிகமாக உள்ளது. நடைமுறை அடிப்படையில்? உங்கள் ஃபோர்ஜ்ட் பிஸ்டன்கள் சூடானால் அதிகமாக விரிவடைகின்றன.

2618 அலுமினியம் காஸ்ட் மாற்றுகளை விட மிக அதிகமாக விரிவடைவதால் ஃபோர்ஜ்ட் பிஸ்டன்களுக்கு அதிக பிஸ்டன்-டு-சுவர் தெளிவு தேவைப்படுகிறது. இந்த விரிவாக்கம் வளைய இடைவெளி கணக்கீடுகளை எவ்வாறு அணுக வேண்டும் என்பதை நேரடியாக பாதிக்கிறது—தவறாக இருந்தால், பேரழிவு நிகழும்.

இது வெறும் கோட்பாடு மட்டுமல்ல. சரியான இடைவெளியுடன் கொண்ட பிஸ்டன் ரிங்குகள் ஃபோர்ஜ் செய்யப்பட்ட பிஸ்டன்களில் பொருத்தப்படும்போது, உங்கள் எஞ்சின் எப்போதும் சந்திக்கும் மிகக் கடுமையான சூழ்நிலைகளில் அதிகபட்ச வெப்ப விரிவாக்கத்தைக் கணக்கில் கொள்கிறீர்கள். மிக இறுக்கமாக இருந்தால், எஞ்சின் சூடேறும்போது ரிங் முடிவுகள் ஒன்றோடொன்று மோதும். மிக தளர்வாக இருந்தால், நீங்கள் சுருக்கத்தையும், சக்தியையும் இழக்கிறீர்கள்.

அதிக செயல்திறன் கொண்ட கட்டுமானங்களில் வெப்ப விரிவாக்கக் காரணி

உங்கள் சிலிண்டர்களின் உள்ளே முழுமையாகத் திறந்த தட்டில் என்ன நடக்கிறது என்பதை கற்பனை செய்து பாருங்கள். எரிமனை வெப்பநிலை பன்மடங்காகி, சிலிண்டர் அழுத்தங்கள் திடீரென உயர்கின்றன, மேலும் ஒவ்வொரு பகுதியும் தனித்தனியாக விரிவடைய ஆரம்பிக்கிறது. உங்கள் இரும்பு பிளாக், அலுமினிய பிஸ்டன்கள், மற்றும் ஸ்டீல் அல்லது டக்டைல் இரும்பு ரிங்குகள் அனைத்தும் வளர்கின்றன—ஆனால் சமமாக அல்ல.

AS வைசெகோவின் தொழில்நுட்பக் குழு விளக்குகிறது , மேல் சுருக்க ரிங் அதிக வெப்பத்தை சந்திக்கிறது, ஏனெனில் அது சுருக்கத்தை தக்கவைத்து, பிஸ்டனிலிருந்து சிலிண்டர் சுவருக்கு வெப்பத்தை கடத்துவதற்கு பொறுப்பானது. அந்த ரிங் இடைவெளி பிஸ்டன் தொடர்பு சரியாக கணக்கிடப்படாவிட்டால், இங்கே அழிவு சங்கிலி வினைத்தொடர் நடக்கிறது:

- வெப்ப விரிவாக்கம் இடைவெளியை மூடும்போது ரிங் முடிவுகள் ஒன்றாக தொடர்பு கொள்கின்றன

- சிலிண்டர் சுவருக்கு எதிரான வெளிப்புற விசை பெரிதும் அதிகரிக்கிறது

- கூடுதல் உராய்வு மேலும் அதிக வெப்பத்தை உருவாக்குகிறது

- ரிங் நிலங்கள் தூரமாக நீண்டால் பிஸ்டன் மென்மையாகிறது

- அதிகபட்ச சந்தர்ப்பங்களில், பிஸ்டன் கிரௌன் லிட்டரலாக கிழித்தெடுக்கப்படுகிறது

இதனால்தான் உங்கள் பிஸ்டன் ரிங் முடிவு இடைவெளி உங்கள் குறிப்பிட்ட பயன்பாட்டை கணக்கில் எடுத்துக்கொள்ள வேண்டும். 1,100 ஹார்ஸ்பவர் உருவாக்கும் டர்போசார்ஜ் 351w, 400 ஹார்ஸ்பவர் உருவாக்கும் இயற்கையாக ஏற்றப்பட்ட தெரு எஞ்சினை விட அந்த ரிங்குகளில் பெரிதும் வெப்பத்தை செலுத்துகிறது—அடிப்படை அளவு ஒரே மாதிரியாக இருந்தாலும் கூட. கட்டாயப்படுத்தப்பட்ட தூண்டுதல் பயன்பாடுகளில் உள்ள சிலிண்டர் அழுத்தங்கள் ஒரே இடத்தில் கட்டுமான இடப்பெயர்வைப் போல செயல்படுகின்றன, அதிக வெப்பத்தை உருவாக்குகின்றன, இது பெரிய இடைவெளிகளை தேவைப்படுத்துகிறது.

முதல் முறையாக உருவாக்கப்பட்ட பிஸ்டன் கட்டமைப்பைப் பற்றி ஆராய்ந்து வருவோருக்கு, இந்த வெப்ப உறவைப் புரிந்துகொள்வது அடிப்படையானது. நீங்கள் ஒரு ரிங் கோப்பை எடுக்கும் முன் அல்லது இடைவெளி அட்டவணையைச் சரிபார்க்கும் முன், இடைவெளி உள்ள பிஸ்டன் ரிங்குகள் வெறுமனே "தளர்வானவை" அல்ல என்பதை நீங்கள் அங்கீகரிக்க வேண்டும்— அவை முடிவுகள் ஒன்றோடொன்று தொடாமல் இருக்கும்படி அதிகபட்ச விரிவாக்கத்தைக் கையாள சரியாகக் கணக்கிடப்பட்டவை. சக்தியை நம்பகத்தன்மையுடன் உருவாக்கும் இயந்திரத்திற்கும், அதன் முதல் கடுமையான ஓட்டத்திற்குப் பிறகு விலையுயர்ந்த காகித எடையாக மாறும் இயந்திரத்திற்கும் இடையே உள்ள வித்தியாசம் இதுதான்.

அவசியமான ரிங் இடைவெளி சொற்கள் விளக்கம்

உருவாக்கப்பட்ட பிஸ்டன்கள் குறிப்பிட்ட ரிங் இடைவெளி கணக்கீடுகளை ஏன் தேவைப்படுகின்றன என்பதை நீங்கள் இப்போது புரிந்துகொண்டீர்கள். சிறப்பு அம்சங்களைப் படிக்கும்போது, அட்டவணைகளைச் சரிபார்க்கும்போது அல்லது இயந்திர கடையுடன் பணியாற்றும்போது நீங்கள் சந்திக்கும் சொற்களை இப்போது பிரித்து பார்ப்போம். இந்த சொற்கள் பெரும்பாலும் தெளிவான விளக்கங்கள் இல்லாமல் தொழில்நுட்ப ஆவணங்களில் பரவியிருக்கும்— எனவே முக்கியமான ஒவ்வொரு அளவீட்டிற்கும் உங்கள் முழு குறிப்பு இது.

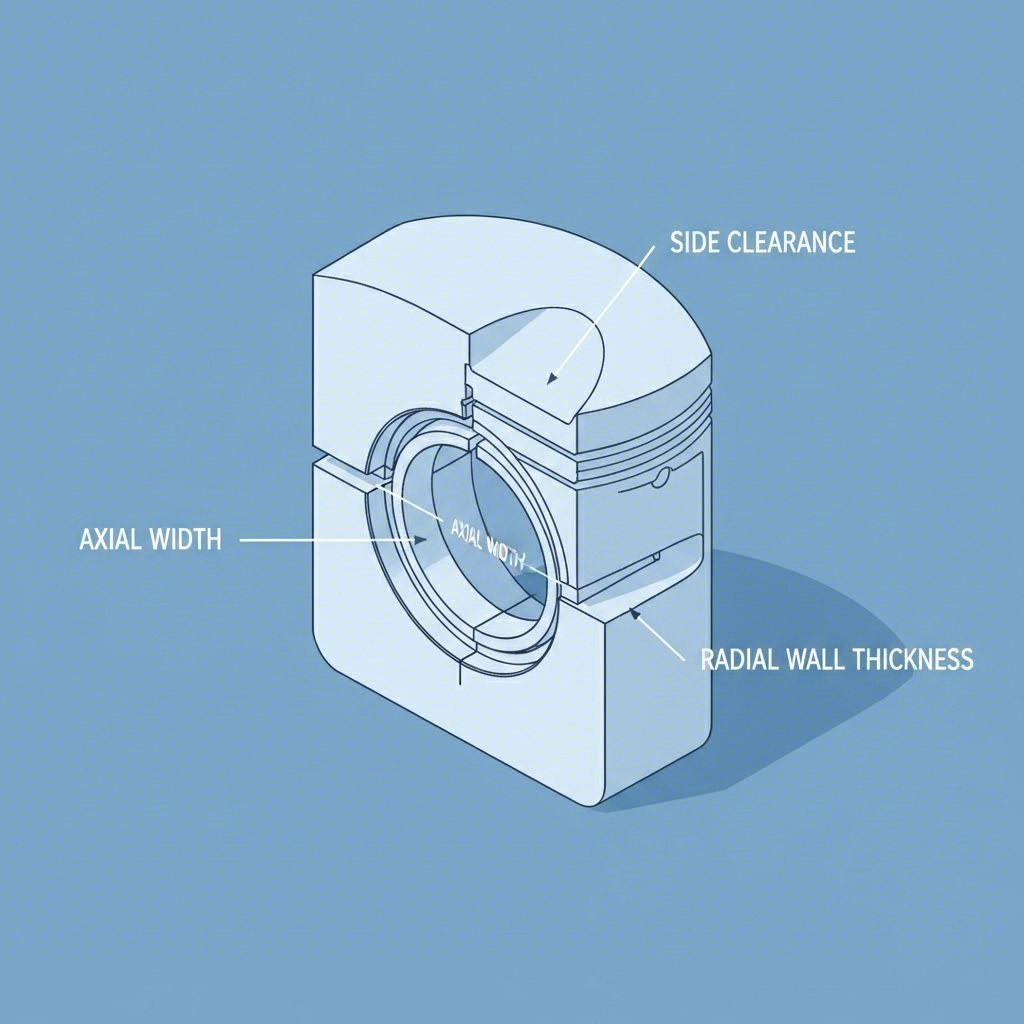

நீங்கள் ஒரு பிஸ்டன் ரிங் விளக்கப்படத்தைப் பார்க்கும்போதோ அல்லது ஒரு தொழில்நுட்ப கையேட்டில் பிஸ்டன் ரிங்குகளின் விளக்கப்படத்தை ஆராயும்போதோ, பல முக்கிய அளவுகளை நீங்கள் கவனிப்பீர்கள். இவை ஒவ்வொன்றும் எரிப்பு அழுத்தத்தை அடைப்பது, வெப்பத்தை கடத்துதல் மற்றும் எண்ணெயை கட்டுப்படுத்துதல் ஆகியவற்றிற்கிடையேயான சிக்கலான நடனத்தில் குறிப்பிட்ட நோக்கத்தை நிறைவேற்றுகின்றன. இந்த சொற்களை நீங்கள் கையாளத் தெரிந்துகொண்டால், தொழில்முறை இயந்திர கட்டிடக்காரர்கள் பேசும் மொழியை நீங்களும் பேசுவீர்கள்.

ஆர சுவர் மற்றும் அசியல் அகலத்தை புரிந்துகொள்ளுதல்

இந்த இரண்டு அளவீடுகள் உங்கள் ரிங்குகளின் உடல் அளவை வரையறுக்கின்றன மற்றும் அழுத்தத்தின் கீழ் அவை எவ்வாறு செயல்படுகின்றன என்பதை நேரடியாக பாதிக்கின்றன. சிலிண்டர் சுவருக்கும், பிஸ்டன் தடத்திற்குள்ளும் ரிங்கின் "அடிப்பகுதி" என அவற்றை கருதுங்கள்.

- ஆர சுவர் தடிமன்: சிலிண்டர் சுவரைத் தொடும் வெளிப்புற முகத்திலிருந்து உட்புற விட்டத்திற்கு அளவிடப்படும் ரிங்கின் அகலம். படி வைசெகோவின் தொழில்நுட்ப கலைச்சொற்கள் , SAE "D-Wall" தரநிலையை நிறுவியது, இதில் ஆர தடிமன் 22 ஆல் வகுக்கப்படும் போர் விட்டத்திற்கு சமமாக இருக்கும். 3.386-அங்குல போருக்கு, இது தோராயமாக 0.154 அங்குலங்களுக்கு கணக்கிடப்படுகிறது.

- அசியல் அகலம் (உயரம்): செங்குத்து திசையில் வளையத்தின் தடிமன்—அதாவது பள்ளத்திற்குள் எவ்வளவு உயரமாக வளையம் அமைந்துள்ளது. நவீன செயல்திறன் வளையங்கள் பழைய 5/64-அங்குல தரத்திலிருந்து மிகவும் மெலிதாகி, 1.0மிமீ அல்லது 1.5மிமீ வடிவமைப்புகளுக்கு மாறியுள்ளன, இது நிறையைக் குறைத்து, சீராக்கும் திறனை மேம்படுத்துகிறது.

மெலிதானது ஏன் முக்கியம்? ஒரு குறுகிய ஆர சுவர் வளையம் சிலிண்டர் சுவரின் தொந்தரவுகளுக்கு சிறப்பாக ஏற்ப, வெளியேறும் கசிவைக் குறைத்து, செயல்திறனை மேம்படுத்துகிறது. போது ஹெம்மிங்ஸ் அறிக்கைகள் , 5/64-அங்குல வளையங்களிலிருந்து 1.5மிமீ தொகுப்புக்கு மேம்படுத்துவது சீல் செய்யும் திறனை உண்மையில் மேம்படுத்துவதோடு, ஆர முடிச்சை 50 சதவீதத்திற்கும் அதிகமாக குறைக்க முடியும்.

பக்க இடைவெளி மற்றும் பின் இடைவெளி: விளக்கம்

இந்த இடைவெளிகள் வளையம் அதன் பள்ளத்திற்குள் எவ்வாறு நகர்கிறது என்பதைத் தீர்மானிக்கின்றன—இரண்டும் சீல் செய்தல், வெப்ப இடமாற்றம் மற்றும் நீடித்தன்மையை பாதிக்கின்றன. இவற்றைக் குழப்புவது தவறான வளையத் தேர்வு மற்றும் பொருத்துதல் பிழைகளுக்கு வழிவகுக்கும்.

- பக்க இடைவெளி: வளையத்தின் அச்சு உயரத்திற்கும் பிஸ்டன் வளையக் குழியின் அகலத்திற்கும் இடையேயான இடைவெளி. இந்த செங்குத்தான இடம், வளையம் சற்று மேலும் கீழும் நகர அனுமதிக்கிறது, இதன் மூலம் குழி முகப்பு மற்றும் சிலிண்டர் சுவர் இரண்டிற்கும் சரியான அடைப்பு ஏற்படுகிறது. பக்க இடைவெளி மிகக் குறைவாக இருப்பது கட்டுப்பாட்டை ஏற்படுத்தும்; மிக அதிகமாக இருப்பது அதிகப்படியான வாயு கசிவை அனுமதிக்கும்.

- பின்புற இடைவெளி: வளையம் பிஸ்டன் வளையத் தளங்களுடன் ஒரே மட்டத்தில் இருக்கும்போது, வளையத்தின் உள் விட்டத்திற்கும் வளையக் குழியின் பின்புறத்திற்கும் இடையேயான தூரம். இந்த இடம், வளையம் குழியில் அடியில் படாமல் இருப்பதையும், வெளிப்புறத்திற்கு சரியான அழுத்தத்தை செலுத்த முடியும் என்பதையும் உறுதி செய்கிறது.

- முடிவு இடைவெளி: வளையத்தின் முடிவுகளுக்கு இடையேயான இடைவெளி, போர் விட்டத்திற்கு அழுத்தப்படும்போது. முந்தைய பிரிவில் நாம் காண்ட வெப்ப விரிவாக்கத்திற்கான முக்கிய அளவீடு இதுவே—மற்றும் எந்த பொறிப்பட்ட பிஸ்டன் வளைய இடைவெளி வழிகாட்டியின் முதன்மை கவனமும் இதுவே.

சரியான பிஸ்டன் ரிங் பக்க இடைவெளிக்கு, தொட்டிகளுக்கிடையில் உள்ள அந்த தட்டையான மேற்பரப்புகளான பிஸ்டன் ரிங் தரைகள் சிறந்த நிலையில் இருக்க வேண்டும். சேதமடைந்த அல்லது தேய்ந்த தரைகள் ரிங்குகள் தொட்டியில் சாய்வதை அனுமதிக்கின்றன, இது சீல் செய்வதை உடைக்கிறது மற்றும் தேய்மானத்தை முடுக்குகிறது.

ஒரு பட விளக்கப்படத்தை அல்லது பிஸ்டன் ரிங் நிலை விளக்கப்படத்தை ஆய்வு செய்யும்போது, சீல் நடத்தையை பாதிக்கும் வடிவவியலை விவரிக்கும் சொற்களையும் நீங்கள் சந்திப்பீர்கள்:

- நேர்மறை முறுக்கு: பிஸ்டன் கூம்பு நோக்கி மேல்நோக்கி முறுக்குவதை ஏற்படுத்தும் சமச்சீரற்ற ரிங் குறுக்கு வெட்டு, சீல் செய்வதை மேம்படுத்த top உச்ச சுருக்க ரிங்குகளில் பயன்படுத்தப்படுகிறது.

- எதிர்மறை முறுக்கு: பிஸ்டன் சட்டை நோக்கி கீழ்நோக்கி முறுக்குதல், இரண்டாம் ரிங்கின் எண்ணெய் கிராஸ்கேப்பிங் பண்புகளை மேம்படுத்துகிறது.

- நடுநிலை (தட்டையான): எந்த முறுக்கு சாய்வும் இல்லை—ரிங்கிற்கு எந்த நோக்கமான முறுக்கும் இல்லை.

- வாயு நைட்ரைடிங்: நைட்ரஜன் அணுக்கள் ரிங்கின் சுற்றளவில் ஊடுருவும் ஒரு கடினப்படுத்தும் செயல்முறை, தேய்மானம் மற்றும் சிராய்ப்பு எதிர்ப்புக்கு மிகவும் கடினமான வெளிப்புற அடுக்கை உருவாக்குகிறது.

| அளவீடு வகை | முதன்மை செயல்பாடு | தவறானது நடந்தால் என்ன நடக்கும் |

|---|---|---|

| ஆரையல் சுவர் தடிமன் | சிலிண்டர் சுவர் தொடர்பு, வடிவுக்கேற்ற தகவமைதித்தன்மை | மோசமான அடைப்பு, அதிக உராய்வு, விரைவான அழிவு |

| அச்சு அகலம் | வளைய நிறை குறைப்பு, தடம் பொருத்தம் | தடத்தில் சிக்குதல், அதிக ஆர்பிஎம்மில் அலைதல் |

| பக்க இடைவெளி | அடைப்புக்கான வளைய இயக்கத்தை அனுமதிக்கிறது | சிக்கிக்கொள்ளுதல் (மிகவும் இறுக்கமானது) அல்லது வெளியேற்றம் (மிகவும் தளர்வானது) |

| பின் தெளிவு | வளையத்தின் அடிப்பகுதி தவிர்க்கப்படுகிறது, அழுத்தத்தை உருவாக்க அனுமதிக்கிறது | வளையம் அடியில் மோதுகிறது, வெளிப்புற ஸ்பிரிங் விசையை இழக்கிறது |

| முடிவு இடைவெளி | வெப்ப விரிவாக்க அனுமதி | மோதுதல் மற்றும் சிக்குதல் (கடினமானது) அல்லது அழுத்த இழப்பு (தளர்வானது) |

இந்த அளவீடுகள் எவ்வாறு ஒன்றோடொன்று தொடர்புடையது என்பதைப் புரிந்துகொள்வது உங்களுக்கு தரநிலை தாள்களை விளக்குவதற்கான அடிப்படையையும், பிரச்சினைகளை தீர்ப்பதற்கான திறனையும், இயந்திர கடைகளுடன் திறமையாக தொடர்பு கொள்வதற்கான திறனையும் வழங்குகிறது. ஆனால் பல கட்டமைப்பாளர்கள் முற்றிலும் புறக்கணிக்கும் மற்றொரு முக்கிய தொடர்பு உள்ளது: உங்கள் மேல் வளையத்தை விட இரண்டாம் அழுத்த வளையத்திற்கான இடைவெளி தரநிலைகள்—மற்றும் இதைத் தவறாகச் செய்வது முற்றிலும் வேறுபட்ட பிரச்சினைகளின் தொகுப்பை உருவாக்குகிறது.

இரண்டாம் வளைய இடைவெளி தரநிலைகள் மற்றும் அழுத்த இயக்கவியல்

பெரும்பாலான எஞ்சின் கட்டமைப்பாளர்கள் கடினமான வழியில் கண்டறியும் ஒரு விஷயம் இது: உங்கள் மேல் வளைய இடைவெளிக்கு சமமாக இரண்டாவது வளைய இடைவெளியை அமைப்பது பிரச்சினைகளுக்கு வழிவகுக்கும். போட்டியாளர்களும் அடிப்படை குறிப்புகளும் பெரும்பாலும் மேல் வளைய தரநிலைகளில் மட்டுமே கவனம் செலுத்தினாலும், உங்கள் பிஸ்டன் அழுத்த வளையங்களுக்கு இடையேயான தொடர்பு அழுத்த இயக்கவியலை உருவாக்குகிறது, இது நெருக்கம், சக்தி வெளியீடு மற்றும் எஞ்சின் ஆயுளை நேரடியாக பாதிக்கிறது.

எரிப்பின் போது அந்த இரண்டு வளையங்களுக்கு இடையில் என்ன நடக்கிறது என்பதைப் பற்றி யோசியுங்கள். மேல் வளையத்தை விட்டு தப்பிக்கும் வாயுக்கள் திடீரென மறைந்துவிடுவதில்லை—அவை இடை-வளைய மண்டலத்தில் சிக்கிக்கொள்கின்றன, இது உங்கள் மேல் அழுத்த வளையத்தின் அடிப்பகுதிக்கு மேல்நோக்கி அழுத்தத்தை ஏற்படுத்துகிறது. அந்த அழுத்தம் மிக அதிகமாக உருவாகும்போது, வளையம் பிஸ்டன் பகுதியிலிருந்து தூக்கி எடுக்கப்படுகிறது, மற்றும் திடீரென உங்கள் கணக்கிடப்பட்ட வளைய முடிவு இடைவெளி பொருட்படுத்தப்படாமல் போகிறது, ஏனெனில் அழுத்த வாயுக்கள் இப்போது இருக்காத ஒரு வளையத்தை விட்டு வெளியேறுகின்றன.

மேல் வளையம் மற்றும் இரண்டாம் வளையத்தின் தொடர்பு

உங்கள் இயந்திரத்தில் உள்ள முக்கியமான அழுத்த வளையம் மிகவும் கடுமையான சூழ்நிலைகளைச் சந்திக்கிறது. பிஸ்டனின் மேல் பகுதியிலிருந்து உள்ள வெப்பத்தை சிலிண்டர் சுவருக்கு கடத்துவதுடன், 1,000+ PSI சிலிண்டர் அழுத்தத்தை தடுப்பது இதன் பொறுப்பாகும். ஆனால் பலர் தவறவிடுவது என்னவென்றால்: இரண்டாம் வளையத்தின் பணி கூடுதல் அழுத்தமாக இருப்பது மட்டுமல்ல; உங்கள் முதல் வளையம் திறம்பட செயல்பட உதவும் அழுத்த சூழலை இது செயல்பாட்டில் கட்டுப்பாட்டில் வைக்கிறது.

முதல் வளையத்தை விட இரண்டாம் வளையத்தின் இடைவெளியை சரியான அளவில் பெரிதாக அமைத்தால், நீங்கள் ஒரு நோக்கமுள்ள வெளியேற்றும் பாதையை உருவாக்குகிறீர்கள். முதல் வளையத்தைக் கடந்து செல்லும் எரிபொருள் வாயுக்கள், மேல்நோக்கி அழுத்தம் உருவாகாமல் இருக்க பெரிய இரண்டாம் வளைய இடைவெளியில் ஊடுருவி கிராங்க்கேஸிற்குள் வெளியேற முடியும். இந்த அழுத்த வேறுபாடு, உமிழ்வு சுழற்சியின் முழு காலமும் உங்கள் முதல் வளையம் பிஸ்டன் லேண்டில் உறுதியாக பொருத்தப்பட்டிருக்க உதவுகிறது.

இரண்டாம் வளைய இடைவெளியை அதிகரிப்பதால் முதல் வளையத்தின் நிலைத்தன்மை அதிகரித்து, சிறப்பான அடைப்பு ஏற்படுவதாக சோதனைகள் நிரூபித்துள்ளன. இந்தப் பெரிய 'தப்பிக்கும்' பாதை இரு வளையங்களுக்கிடையே உள்ள அழுத்தம் குவிவதைத் தடுக்கிறது, இதனால் முதல் வளையம் பிஸ்டனிலிருந்து தூக்கி எறியப்படுவதைத் தடுத்து, எரிப்பு கசிவதைத் தடுக்கிறது — MAHLE மோட்டார்ஸ்போர்ட்ஸ் தொழில்நுட்ப ஆவணம்

இதன்படி MAHLE-இன் அதிகாரப்பூர்வ வளைய இடைவெளி தரநிலைகள் , இந்த அழுத்த மேலாண்மை முறையின் முக்கியத்துவம் சோதனைகளில் தெரிய வருவதால், இரண்டாம் வளைய இடைவெளி பரிந்துரைகள் தரியளவில் மேம்பட்டு வருகின்றன. தற்போதைய பரிந்துரைகள் பெரும்பாலான பயன்பாடுகளுக்கு முதல் வளைய இடைவெளியை விட இரண்டாம் வளைய இடைவெளியை அதிகமாக வைக்கின்றன — முந்தைய 'சம இடைவெளி' அணுகுமுறையிலிருந்து முற்றிலும் வித்தியாசமானது.

இரண்டாம் வளைய இடைவெளி ஏன் முதல் வளைய இடைவெளியை விட அதிகமாக இருக்க வேண்டும்

இன்னும் சந்தேகத்தில் இருக்கிறீர்களா? ரிங் அலைவு உண்மையான அபாயமாக இருக்கும் போது அதிக RPM-ல் என்ன நடக்கிறது என்பதைக் கவனியுங்கள். எஞ்சின் வேகம் அதிகரிக்கும்போது, ரிங்குகள் தங்கள் இடங்களில் இருந்து தூக்கி எறியப்படுவதைத் தடுக்க பெரும் நிலைம விசைகளை எதிர்கொள்கின்றன. இடையில் உள்ள அழுத்தம் மேல்நோக்கி தள்ளுவதைச் சேர்த்தால், உங்கள் எஞ்சினுக்கு அதிகபட்ச அளவில் அடைப்பு தேவைப்படும் சரியான நேரத்தில், அடைப்பு தோல்விக்கான சரியான நிலைமைகளை உருவாக்கிவிடுகிறீர்கள்.

பெரிய இரண்டாம் நிலை ரிங் இடைவெளிகளை ஏற்றுக்கொண்ட பிறகு பல எஞ்சின் கட்டமைப்பாளர்கள் அளவிடக்கூடிய முன்னேற்றங்களை அறிக்கையிட்டுள்ளனர்:

- லீக்-டவுன் சோதனையின் போது குறைந்த பிளோ-பை அளவீடுகள்

- ரிங் ஸ்திரத்தன்மை மிகவும் முக்கியமாக இருக்கும் உயர் RPM வரம்புகளில் குதிரைத்திறன் அதிகரிப்பு

- மேம்பட்ட ரிங் கட்டுப்பாட்டினால் எண்ணெய் நுகர்வு குறைதல்

- குறைந்த வெப்ப அழுத்தத்தினால் ரிங்குகளின் ஆயுள் அதிகரிப்பு

இது வெறும் பந்தய ஞானம் மட்டுமல்ல—இது OEM பொறியியலில் ஒரு தரப்பட்ட நடைமுறையாக மாறிவிட்டது. பிளோ-பை குறைப்பதற்கும், உமிழ்வைக் குறைப்பதற்கும், எஞ்சின் உற்பத்தியை அதிகரிப்பதற்கும் பெரும்பாலான ஒவ்வொரு புதிய உற்பத்தி கார்களும் இந்த இடை-ரிங் அழுத்த குறைப்பு முறையைப் பயன்படுத்துகின்றன. இயற்பியல் சிறப்பாக செயல்படுவதால் ஆட்டோமொபைல் தொழில் இந்த அணுகுமுறையை ஆண்டுகளுக்கு முன்பே ஏற்றுக்கொண்டுவிட்டது.

நடைமுறைக்கான குறிப்பாக, MAHLE-இன் தரவரிசைகள் தெளிவான முறைமைகளைக் காட்டுகின்றன. இயல்பான சக்தி உந்துதல் கொண்ட தெரு பயன்பாடுகளில், முதல் வளைய மடங்கு தொட்டி x 0.0045" ஆகவும், இரண்டாம் வளையம் தொட்டி x 0.0050" ஐப் பயன்படுத்துகிறது. டர்போசார்ஜ்ட் அல்லது சூப்பர்சார்ஜ்ட் பயன்பாடுகளுக்கு, இரண்டு வளையங்களும் குறைந்தபட்சம் தொட்டி x 0.0060" ஐப் பயன்படுத்துகின்றன—ஆனால் பலர் கூடுதல் எல்லைக்காக இரண்டாம் வளையத்தை இன்னும் சற்று பெரியதாக இயக்குகின்றனர்.

இந்த அழுத்த உறவைப் புரிந்து கொள்வது உங்கள் வளைய இடைவெளி கணக்கீடுகளை மாற்றுகிறது. நீங்கள் இரண்டு தனி அளவீடுகளை மட்டும் அமைக்கவில்லை—ஒவ்வொரு வளைய இடைவெளியும் மற்றொன்றுடன் ஒருங்கிணைந்து செயல்படும் அழுத்த மேலாண்மை அமைப்பை நீங்கள் பொறியியல் செய்கிறீர்கள். இந்த அடித்தளத்துடன், பயன்பாட்டு வகை மற்றும் தொட்டி அளவு வாரியாக ஏற்பாடு செய்யப்பட்ட குறிப்பிட்ட இடைவெளி அட்டவணைகளில் நீங்கள் ஆழமாக நுழைய தயாராக இருக்கிறீர்கள்.

பயன்பாடு மற்றும் தொட்டி அளவு வாரியாக வளைய இடைவெளி அட்டவணைகள்

ஊகிப்பதை நிறுத்தி, கணக்கிடத் தொடங்க தயாராக இருக்கிறீர்களா? உங்களுக்காக தேடிக்கொண்டிருந்த முழுமையான பிஸ்டன் ரிங் இடைவெளி அட்டவணை இது—போர் அளவையும், பயன்பாட்டு வகையையும் சேர்த்து, செயல்படுத்தக்கூடிய தரநிலைகளை வழங்கும் ஒரே குறிப்பு. இயல்பாக ஏற்றப்பட்ட LS ஸ்ட்ரோக்கரை உருவாக்குகிறீர்களா அல்லது கடுமையான பூஸ்ட்டை உந்தும் டர்போசார்ஜ் சிறிய பிளாக்கை உருவாக்குகிறீர்களா என்பதைப் பொருட்படுத்தாமல், இந்த பெருக்கி சூத்திரங்கள் உங்கள் எஞ்சின் கோரும் சரியான தொடக்கப் புள்ளியை வழங்கும்.

போர் x பெருக்கி முறை, MAHLE Motorsports ஆல் ஆவணப்படுத்தப்பட்டது, பல கட்டுமானங்களை பாதிக்கும் ஊகங்களை நீக்குகிறது. சிதறிய மன்ற இடுகைகளைத் தேடிக்கொண்டிருப்பதையோ அல்லது பழமையான விதிகளை நம்புவதையோ விட, உங்கள் குறிப்பிட்ட போர் விட்டம் மற்றும் பயன்பாட்டு தீவிரத்தை அடிப்படையாகக் கொண்டு குறைந்தபட்ச இடைவெளிகளை நீங்கள் கணக்கிடுவீர்கள்.

பயன்பாட்டு வகை வாரியாக இடைவெளி பெருக்கிகள்

இந்த பெருக்கிகளை உங்கள் ரிங் இடைவெளி கணக்கீட்டியை சூத்திர வடிவத்தில் கருதுங்கள். உங்கள் சரியான போர் விட்டத்தை சரியான காரணியால் பெருக்கவும், உங்கள் குறைந்தபட்ச இடைவெளி தரநிலையைப் பெறுவீர்கள். ஒரு பொதுவான 4.000-அங்குல போருக்கு இந்த கணக்கீடு எவ்வாறு செயல்படுகிறது என்பது இது:

- அதிக செயல்திறன் கொண்ட ஸ்ட்ரீட் NA: 4.000" × 0.0045" = 0.018" குறைந்தபட்ச மேல் வளையம்

- சர்க்கிள் டிராக்/டிராக் NA: 4.000" × 0.0050" = 0.020" குறைந்தபட்ச மேல் வளையம்

- டர்போ/சூப்பர்சார்ஜ்டு: 4.000" × 0.0060" = 0.024" குறைந்தபட்ச மேல் வளையம்

- நைட்ரஸ் 200hp+ 4.000" × 0.0070" = 0.028" குறைந்தபட்ச மேல் வளையம்

விண்ணப்பத்தின் கடுமை அதிகரிக்கும்போது பெருக்கி எவ்வாறு அதிகரிக்கிறது என்பதைக் கவனியுங்கள்? அது ஏதும் கூற்றல்ல—இது உங்கள் வளையங்கள் தாங்க வேண்டிய கூடுதல் வெப்ப சுமைக்கு நேரடியாக ஒத்துப்போகிறது. அதிக சக்தி என்றால் அதிக வெப்பம், மேலும் வெப்பம் என்றால் அதிக விரிவாக்க இடம் தேவை.

| பயன்பாட்டு வகை | மேல் வளைய பெருக்கி | இரண்டாம் வளைய பெருக்கி | எண்ணெய் வளைய ரெயில் குறைந்தபட்சம் |

|---|---|---|---|

| அதிக செயல்திறன் தெரு - NA | சுற்றளவு × 0.0045" | சுற்றளவு × 0.0050" | 0.015" |

| வட்டப் பாதை, இழுவை பந்தயம் - NA | சுற்றளவு × 0.0050" | சுற்றளவு × 0.0060" | 0.015" |

| நைட்ரஸ் 200hp வரை (25HP/சில்) | சுற்றளவு × 0.0060" | சுற்றளவு × 0.0060" | 0.015" |

| நைட்ரஸ் பந்தயம் 200hp+ (25HP/சில்) | சுற்றளவு × 0.0070" | சுற்றளவு × 0.0070" | 0.015" |

| டர்போ/சூப்பர்சார்ஜர் ஸ்ட்ரீட் | சுற்றளவு × 0.0060" | சுற்றளவு × 0.0060" | 0.015" |

| டர்போ/சூப்பர்சார்ஜர் ரேஸ் | சுற்றளவு × 0.0070" | சுற்றளவு × 0.0070" | 0.015" |

| டீசல் - டர்போசார்ஜ்டு | சுற்றளவு × 0.0060" | போர் × 0.0055" | 0.015" |

மொத்த சீல் ரிங் இடைவெளி அட்டவணை அல்லது வைசெகோ பிஸ்டன் ரிங் இடைவெளி அட்டவணையை நுகர்வோர் கலந்தாலோசிக்கும்போது, உற்பத்தியாளர்களுக்கு இடையே இயற்பியல் மாறாததால் ஒத்த பரிந்துரைகளைக் காணலாம். ஆயிரக்கணக்கான வெற்றிகரமான கட்டுமானங்களில் நிரூபிக்கப்பட்ட தொழில்துறை-சரிபார்க்கப்பட்ட குறைந்தபட்ச மதிப்புகளை இந்த மதிப்புகள் குறிக்கின்றன.

பூஸ்ட் மற்றும் நைட்ரஸ் ரிங் இடைவெளி சரிசெய்தல்கள்

கட்டாய உந்துதல் மற்றும் நைட்ரஸ் பயன்பாடுகளுக்கு இங்குதான் விஷயங்கள் சுவாரஸ்யமாக மாறுகின்றன. போது மொத்த சீல் லேக் ஸ்பீட் ஜூனியர் விளக்குகிறார் , பூஸ்டுக்கான ரிங் இடைவெளி மற்றும் நைட்ரஸுக்கான ரிங் இடைவெளி ஆகியவை ஒரே அடிப்படைக் கொள்கையைப் பின்பற்றுகின்றன: அதிக சக்தி என்பது அதிக வெப்பம், இது அதிக இடைவெளியை தேவைப்படுத்துகிறது.

உங்களிடம் இடைவெளி முடிந்துவிட்டால் என்ன நடக்கும்? இது "பட்டிங்" என்று அழைக்கப்படுகிறது, மேலும் இது ஒரு பேரழிவு சங்கிலி வினைத்தொடரை உருவாக்குகிறது. ரிங் மேலும் விரிவடைய முடியாதபோது, அது சிலிண்டர் சுவருக்கு எதிராக பயங்கரமான அழுத்தத்துடன் வெளியே தள்ளப்படுகிறது. சிறந்த வழக்கம்? சிராய்த்தல் மற்றும் கீறல். மோசமான வழக்கம்? உடைந்த பிஸ்டன் மற்றும் அழிக்கப்பட்ட இயந்திரம்.

| போர் அளவு | NA ஸ்ட்ரீட் டாப்/இரண்டாம் | பூஸ்ட் ஸ்ட்ரீட் டாப்/இரண்டாம் | பூஸ்ட் ரேஸ் டாப்/இரண்டாம் | நைட்ரஸ் ரேஸ் டாப்/இரண்டாம் |

|---|---|---|---|---|

| 3.500" | 0.016" / 0.018" | 0.021" / 0.021" | 0.025" / 0.025" | 0.025" / 0.025" |

| 3.750" | 0.017" / 0.019" | 0.023" / 0.023" | 0.026" / 0.026" | 0.026" / 0.026" |

| 4.000" | 0.018" / 0.020" | 0.024" / 0.024" | 0.028" / 0.028" | 0.028" / 0.028" |

| 4.125" | 0.019" / 0.021" | 0.025" / 0.025" | 0.029" / 0.029" | 0.029" / 0.029" |

| 4.250" | 0.019" / 0.021" | 0.026" / 0.026" | 0.030" / 0.030" | 0.030" / 0.030" |

அட்டவணை மதிப்புகளுக்கு இடைப்பட்ட துளை அளவுகள் பற்றி என்ன? உங்கள் சரியான துளைக்கு பெருக்கி சூத்திரத்தை எளிதாக பயன்படுத்தவும். 4.065-அங்குல துளை கொண்ட LS இயந்திரம் 15 psi ஊக்கத்துடன் இயங்கும்போது:

- மேல் வளையம்: 4.065" × 0.0060" = 0.0244" (சுற்றி 0.024")

- இரண்டாம் வளையம்: 4.065" × 0.0060" = 0.0244" (சுற்றி 0.024")

LS-க்கு குறிப்பிட்ட ரிங் இடைவெளி தேவைகள்

LS மாற்றங்கள் மற்றும் கட்டுமானங்களின் பிரபலத்தைக் கருத்தில் கொண்டு, LS பிஸ்டன் ரிங் இடைவெளி அட்டவணை குறிப்பிட்ட கவனத்தை தகுதியுடையது. பொதுவான LS போர் அளவுகள் 3.898" (LS1/LS6) முதல் 4.125" (LSX தொகுதிகள்) வரை மாறுபடுகின்றன, மேலும் ஒவ்வொன்றும் உங்கள் குறிப்பிட்ட பயன்பாட்டை பொறுத்து துல்லியமான இடைவெளி கணக்கீடுகளை தேவைப்படுகிறது.

உந்துதல் பயன்பாடுகளுக்கான LS ரிங் இடைவெளியை கணக்கிடுபவர்களுக்கு, இதோ உங்கள் விரைவு குறிப்பு:

| LS எஞ்சின் | போர் அளவு | NA மேல்/இரண்டாம் | உந்துதல் மேல்/இரண்டாம் |

|---|---|---|---|

| LS1/LS6 | 3.898" | 0.018" / 0.019" | 0.023" / 0.023" |

| LS2 | 4.000" | 0.018" / 0.020" | 0.024" / 0.024" |

| LS3/L99 | 4.065" | 0.018" / 0.020" | 0.024" / 0.024" |

| LS7 | 4.125" | 0.019" / 0.021" | 0.025" / 0.025" |

| LSX ரேஸ் பிளாக் | 4.185" | 0.019" / 0.021" | 0.025" / 0.025" |

இந்த சுருள் அளவுகள் குறைந்தபட்சமாக உள்ளன. MAHLE-ன் ஆவணங்கள் சில கிட்டங்கள் பெட்டியிலிருந்து நேரடியாக குறிப்பிடப்பட்ட குறைந்தபட்சத்தை விட பெரிய இடைவெளிகளுடன் வரும் என்று தெளிவாகக் கூறுகின்றன—அது நோக்கம் கொண்டது. சற்று அதிகமான இடைவெளி சுருக்க திறமையில் குறைந்த இழப்பை ஏற்படுத்தினாலும், கூடுதல் வெப்ப பாதுகாப்பை வழங்குகிறது. ஐயப்படும்போது, ஏற்றுக்கொள்ளக்கூடிய சுருள் அளவுகளின் பெரிய முடிவை நோக்கி சாய்வதே நல்லது, முழுமையான குறைந்தபட்சத்தை மட்டும் நாடுவதை விட.

இந்த அட்டவணைகள் மற்றும் சூத்திரங்களுடன், எந்தவொரு கட்டுமானத்திற்கும் உங்களிடம் தரவு அடித்தளம் உள்ளது. ஆனால் சுருள் இடைவெளி அளவுகள் பெரும்பாலும் புறக்கணிக்கப்படும் மற்றொரு முக்கிய மாறியையும் சார்ந்துள்ளன: சுருள் பொருளே. வெவ்வேறு பொருட்கள் வெவ்வேறு விகிதங்களில் விரிவடைகின்றன, இதன் பொருள் நீங்கள் டக்டைல் இரும்பு, எஃகு அல்லது சிறப்பு பூச்சு செய்யப்பட்ட சுருள்களைப் பயன்படுத்துகிறீர்களா என்பதைப் பொறுத்து உங்கள் இடைவெளி கணக்கீடுகளை சரிசெய்ய வேண்டியிருக்கலாம்.

சுருள் பொருள் வகைகள் மற்றும் இடைவெளி சரிசெய்தல்கள்

உங்கள் ரிங் இடைவெளியை போர் அளவு மற்றும் பயன்பாட்டு வகையின் அடிப்படையில் நீங்கள் கணக்கிட்டுள்ளீர்கள்—ஆனால் உங்கள் ரிங்குகள் உண்மையில் எதனால் செய்யப்பட்டுள்ளன என்பதை நீங்கள் கருத்தில் கொண்டீர்களா? பெரும்பாலான கட்டமைப்பாளர்கள் தவறவிடும் உண்மை இதுதான்: ரிங் பொருள் நேரடியாக வெப்ப விரிவாக்க விகிதத்தை பாதிக்கிறது, இதன் பொருள் நீங்கள் டக்டைல் இரும்பு, ஸ்டீல் அல்லது சிறப்பு பூச்சு செய்யப்பட்ட ஆட்டோமொபைல் ரிங்குகளை பயன்படுத்துகிறீர்களா என்பதைப் பொறுத்து உங்கள் இடைவெளி கணக்கீடுகளை சரிசெய்ய வேண்டியிருக்கலாம்.

உங்கள் ஃபோர்ஜ் செய்யப்பட்ட பிஸ்டன் கட்டுமானத்திற்கு கார் எஞ்சின் ரிங்குகளைத் தேர்ந்தெடுக்கும்போது, பொருள் தேர்வு உறுதிப்பாட்டை விட மிக அதிகத்தை பாதிக்கிறது. ஒவ்வொரு பொருளும் வெப்பத்தின் கீழ் வெவ்வேறு விகிதங்களில் விரிகிறது, சிலிண்டர் சுவர் தொடர்பை வெவ்வேறு வழிகளில் எதிர்கொள்கிறது, மேலும் சிறப்பாக செயல்பட குறிப்பிட்ட இடைவெளி சரிசெய்தல்களை தேவைப்படுகிறது. இந்த வேறுபாடுகளைப் புரிந்துகொள்வது உங்கள் ரிங் தேர்வை ஊகித்தலிலிருந்து பொறியியலாக மாற்றுகிறது.

டக்டைல் இரும்பு மற்றும் ஸ்டீல் ரிங் இடைவெளி தேவைகள்

அதிக செயல்திறன் பயன்பாடுகளில் பயன்படுத்தப்படும் இரண்டு பொதுவான ரிங் பொருட்கள் அவற்றின் வெப்ப நடத்தையில் மிகவும் வேறுபட்டவை. பிஸ்டன் ரிங் பொருட்கள் குறித்த தொழில்துறை ஆராய்ச்சி , டக்டைல் இரும்பு மற்றும் எஃகு ஆகியவை தனித்துவமான நன்மைகளை வழங்குகின்றன—மற்றும் வெவ்வேறு இடைவெளி கருத்துகளை தேவைப்படுகின்றன.

டக்டைல் இரும்பு வளையங்கள்: உயர் தகவடைதல் தன்மை மற்றும் சிறந்த அழிமான எதிர்ப்புத்திறனைக் கொண்டதாக, டக்டைல் இரும்பு பவர் செயல்திறன் வளைய பயன்பாடுகளில் தசாப்தங்களாக பிரதான பங்காற்றி வருகிறது. சிலிண்டர் சுவரின் சிறிய சீர்குலைவுகளுக்கு ஏற்ப இது தன்னை மாற்றிக்கொள்ளும் தன்மை கொண்டதால், சாதாரண இயக்க நிலைமைகளில் நம்பகமான சீல் அளிக்கிறது. டக்டைல் இரும்பு சூட்டை பிஸ்டனிலிருந்து சிலிண்டர் ப்ளாக்குக்கு செலுத்துவதற்கு உதவும் நல்ல வெப்ப கடத்துத்திறனையும் கொண்டுள்ளது.

டக்டைல் இரும்பை குறிப்பாக கவர்ச்சிகரமாக்குவது என்ன? JE Pistons விளக்குவது போல, சாம்பல் இரும்பை விட டக்டைல் இரும்பு இருமடங்கு இழுவிசை வலிமையைக் கொண்டுள்ளது மற்றும் அதிக அழுத்தத்திற்கு உட்படுத்தப்படும்போது உடைவதற்கு பதிலாக வளைகிறது. சீல் திறனை தியாகம் செய்யாமல் நீடித்தன்மை தேவைப்படும் போது மிகச்சிறந்த முன் வளைய தேர்வாக இது இருக்கிறது.

எஃகு வளையங்கள்: உங்கள் கட்டுமானம் அதிகபட்ச நிலைமைகளின் கீழ் முழுமையான வலிமையை தேவைப்படும்போது, ஸ்டீல் வளையங்கள் சிறந்த தீர்வாக இருக்கும். அவை சிறந்த இழுவிசை வலிமை மற்றும் வெப்ப எதிர்ப்பை வழங்கி, அதிக எஞ்சின் வேகங்கள் மற்றும் உயர்ந்த வெப்பநிலைகளில் கூட கட்டமைப்பு நேர்மையை பராமரிக்கின்றன. முக்கியமாக, இரும்பை விட ஸ்டீலின் வெப்ப விரிவாக்க கெழு குறைவாக இருப்பதால், சூடானால் அது குறைவாகவே விரிவடையும்.

ஸ்டீல் வளையங்கள் பொதுவாக தகட்டு இரும்பு மாற்றுகளை விட சற்று இறுக்கமான இடைவெளிகளை தேவைப்படுவதற்கு இந்த குறைந்த விரிவாக்க விகிதமே காரணம். ஸ்டீல் குறைவாகவே விரிவடைவதால், வளையம் முட்டுவதை ஏற்படுத்தாமலேயே நீங்கள் குறைவான அனுமதிப்புகளில் இயக்க முடியும். இருப்பினும், இந்த நன்மை அதிக உற்பத்தி செலவுகளுடன் வருகிறது, எனவே ஸ்டீல் வளையங்கள் பொதுவாக தீவிர ரேசிங் மற்றும் அதிகபட்ச கட்டாய ஊட்ட பயன்பாடுகளுக்கு மட்டுமே ஒதுக்கப்படுகின்றன.

- தகட்டு இரும்பின் நன்மைகள்: செலவு குறைவானது, சிறந்த அழிப்பு எதிர்ப்பு, சிறந்த பொருந்தும் தன்மை, சிலிண்டர் சுவர் குறைபாடுகளை பொறுத்து நடத்தும் தன்மை

- தகட்டு இரும்பின் குறைபாடுகள்: அதிக வெப்பநிலை, அதிக அழுத்த சூழலில் பயன்படுத்துவதை குறைந்த இழுவிசை வலிமை குறைக்கிறது

- ஸ்டீலின் நன்மைகள்: உயர் இழுவிசை வலிமை, குறைந்த வெப்ப விரிவாக்கம், அதிகபட்ச வெப்பநிலையில் கட்டமைப்பை பராமரிக்கிறது

- ஸ்டீலின் குறைபாடுகள்: அதிக செலவு, சிலிண்டர் சுவர் மாற்றங்களுக்கு குறைந்த பொறுமை, துல்லியமான நிறுவலை தேவைப்படுத்துகிறது

மோலி-ஃபேஸ்டு வளையங்கள் இடைவெளி கணக்கீடுகளை எவ்வாறு பாதிக்கின்றன

அடிப்படை பொருளை மட்டும் கடந்து, மேற்பரப்பு சிகிச்சைகள் உங்கள் இடைவெளி கணக்கீடுகளுக்கு மேலும் ஒரு அடுக்கு சிக்கலைச் சேர்க்கின்றன. அதிக செயல்திறன் பயன்பாடுகளுக்கான தரமானவையாக மோலி-ஃபேஸ்டு (பிளாஸ்மா மோலிப்டினம்) வளையங்கள் மாறியுள்ளன—அதற்கேற்ற காரணங்களுடன்.

பிளாஸ்மா மோலி பூச்சு எண்ணெயை உறிஞ்சி பிடித்து, தேய்மானத்தை குறைத்து, உள் உராய்வை குறைப்பதோடு, சுற்றுச்சூழல் தடுப்பு திறனை மேம்படுத்தும் வகையில் மிகவும் கடினமான, துளையுள்ள, தேய்மானத்தை எதிர்க்கும் மேற்பரப்பை உருவாக்குகிறது. படி ஹாட் ரோடின் தொழில்நுட்ப கவரேஜ் , JE Pistons' பிரீமியம் ரேஸ் ரிங் பேக் பூசப்படாத மாற்றுகளை விட விரைவான உடைக்கும் தன்மையையும், சிறந்த சிலிண்டர் சீலிங்கையும் உருவாக்கும் பிளாஸ்மா-மோலி இன்லே தொழில்நுட்பத்தைப் பயன்படுத்துகிறது.

இடைவெளி கணக்கீடுகளுக்கு இது என்ன பொருள் தருகிறது: மோலி-முகப்பு வளையங்கள் அடிப்படை பொருள் தரநிலைகளுக்கு அப்பாற்பட்ட இடைவெளி சரிசெய்தல்களை பொதுவாக தேவைப்படுத்துவதில்லை. பூச்சுப்பொருளின் துளை இயல்பு உண்மையில் உடைக்கும் போது சீல் செய்வதில் உதவுகிறது, இதனால்தான் பல கட்டுமானத் தொழிலாளர்கள் கார் எஞ்சின் பயன்பாடுகளில் பிஸ்டன் வளையங்களுக்கு மோலி-முகப்பு நெகிழ்வான இரும்பை செயல்திறன், நீடித்தன்மை மற்றும் செலவு இடையே சமநிலை ஏற்படுத்தும் சிறந்த தேர்வாகக் கருதுகின்றனர்.

குரோம்-முகப்பு வளையங்கள்: முன்பு பிரபலமான இந்த குரோம் வளையங்கள் தற்போது செயல்திறன் பயன்பாடுகளில் பெருமளவில் பின்னடைந்துவிட்டன. பிரச்சினை என்னவென்றால்? அவை மிகவும் கடினமானவை, உடைக்க மிகவும் கடினமாக இருக்கும், மேலும் வெடிப்பை சரியாக கையாள முடியாது. அதிக செயல்திறன் பயன்பாடுகளுக்கு இப்போது பெரும்பாலான அனுபவம் வாய்ந்த கட்டுமானத் தொழிலாளர்கள் குரோம் வளையங்களை முற்றிலும் தவிர்க்கின்றனர்.

| வளையப் பொருள் | வெப்ப விரிவாக்க வீதம் | தரநிலைக்கு எதிரான இடைவெளி சரிசெய்தல் | நல்ல பயன்பாடுகள் |

|---|---|---|---|

| சாம்பல் ஓடும் இரும்பு | மிதமான-அதிகம் | அடிப்படை (எந்த சரிசெய்தலும் இல்லை) | பட்ஜெட் மறுசீரமைப்புகள், மிதமான சாலை |

| நெகிழ்வான இரும்பு | சரி | அடிப்படை (எந்த சரிசெய்தலும் இல்லை) | சாலை செயல்திறன், இலேசான ஊக்கம், உடற்தகுதி |

| டக்டைல் இரும்பு + மோலி முகம் | சரி | அடிப்படை (எந்த சரிசெய்தலும் இல்லை) | அதிக செயல்திறன் கொண்ட தெரு, இழுவை, வட்டப் பாதை |

| கார்பன் ஸ்டீல் | குறைவு-மிதமான | 0.001-0.002" ஐக் குறைக்க முடியும் | அதிக ஊக்குவிப்பு, நைட்ரஸ், அதிக வெப்பநிலை |

| எஃகு நைட்ரைட் | குறைவு | 0.002-0.003" ஐக் குறைக்க முடியும் | தொழில்முறை பந்தயம், அதிகபட்ச சக்தி பயன்பாடுகள் |

| குரோம் முகம் (பரிந்துரைக்கப்படவில்லை) | சரி | N/A | செயல்திறன் கட்டுமானங்களுக்கு தவிர்க்கவும் |

கட்டுமான இலக்குகளுக்கு ஏற்ப வளையப் பொருளை பொருத்துதல்

எனவே உங்கள் எஞ்சினில் எந்தப் பொருள் பயன்படுத்த வேண்டும்? அதற்கான பதில் அதை நீங்கள் எவ்வாறு பயன்படுத்துகிறீர்கள் என்பதைப் பொறுத்தது:

தெரு செயல்திறன் மற்றும் வார இறுதி பயணங்கள்: பிளாஸ்மா மோலி முகப்புடன் கூடிய டக்டைல் இரும்பு, சிறந்த நிலைத்தன்மையையும், நியாயமான செலவையும், தினசரி ஓட்டுநர் சூழலில் வெப்ப சுழற்சியைக் கையாளக்கூடிய பண்புகளையும் வழங்குகிறது. ஸ்டாண்டர்ட் இடைவெளி தரநிலைகள் பொருந்தும்—எந்த சரிசெய்தலும் தேவையில்லை.

இழுவை பந்தயங்கள் மற்றும் அதிக உற்பத்தி NA: உயர்தர டக்டைல் இரும்பு மேல் வளையத்துடன் எஃகு இரண்டாம் வளைய கலவைக்கு மாறவும். இந்த அணுகுமுறை மிக முக்கியமான இடத்தில் மிக வலுவான பொருளை வைக்கிறது, செலவையும் கட்டுப்பாட்டில் வைக்கிறது. சில பிஸ்டன் வளைய விரிவாக்கி வடிவமைப்புகள் குறிப்பிட்ட பொருள் கலவைகளுடன் சிறப்பாக செயல்படும், எனவே உங்கள் வளைய உற்பத்தியாளருடன் ஒப்புதல் சரிபார்க்கவும்.

கட்டாய உந்துதல் மற்றும் நைட்ரஸ்: எஃகு நைட்ரைட் மேல் வளையங்கள் முன்னுரிமையான தேர்வாக மாறுகின்றன. அவற்றின் குறைந்த வெப்ப விரிவாக்கம் பட்டிங்கை அபாயமின்றி சற்று இறுக்கமான இடைவெளிகளை அனுமதிக்கிறது, மேலும் உயர்ந்த சிலிண்டர் அழுத்தங்களைக் கையாளும் அவற்றின் உயர்ந்த இழுவிசை வலிமை உள்ளது. 30 psi ஐ மீறும் அதிகபட்ச பயன்பாடுகளுக்கு, முனை இடைவெளி கசிவை முற்றிலும் நீக்க மூடிய வளையங்களை பயன்படுத்தும் சில கட்டமைப்பாளர்கள் ஆராய்கின்றனர்—இவை தங்கள் சொந்த நிறுவல் மற்றும் செலவு கருத்துகளுடன் வருகின்றன.

ஓட்டம் மற்றும் சாலை பந்தயங்கள்: நீண்ட கால வெப்ப சுழற்சிகளில் ஒருமைப்பாடு இங்கு முக்கியமானது. எஃகு வளையங்களின் இறுக்கமான சகிப்புத்தன்மையின் இடைவெளி உணர்திறனை இல்லாமல் நீண்ட நேரம் உயர் ஆர்.பி.எம். இயக்கத்திற்கான தேவையான உறுதித்தன்மையை மாலி முகத்துடன் கொண்ட டக்டைல் இரும்பு வழங்குகிறது.

ஒரு முக்கியமான குறிப்பு: வளைய பொருட்களை ஏதேனும் சீரற்ற முறையில் கலவேதீர்க்காதீர்கள். மேல் வளையம், இரண்டாம் வளையம் மற்றும் எண்ணெய் வளையப் பொருட்கள் ஒன்றாக செயல்படும்படி தேர்ந்தெடுக்கப்பட்டு, வளையத் தொகுப்புகள் அமைப்புகளாக வடிவமைக்கப்பட்டுள்ளன. வெவ்வேறு உற்பத்தியாளர்கள் அல்லது பொருள் குடும்பங்களிலிருந்து தனி வளையங்களை மாற்றுவது அளவீடு மற்றும் ஒப்பொழுங்குதல் பிரச்சினைகளை ஏற்படுத்தி, சீல் செய்வதை சீர்குலைக்கும்.

உங்கள் வளையப் பொருளைத் தேர்ந்தெடுத்து, அதற்கேற்ப இடைவெளி கணக்கீடுகளைச் சரிசெய்த பிறகு, கருத்தியலிலிருந்து நடைமுறைக்கு செல்ல நீங்கள் தயாராக இருக்கிறீர்கள். அடுத்த படி, உங்கள் கணக்கீட்டு அளவுகளுக்கு ஏற்ப உண்மையில் அந்த வளையங்களை உரோக்குவதாகும்—இச்செயல்முறை வளையப் பரப்புகளுக்கு சேதம் ஏற்படாமல் துல்லியமான இடைவெளிகளை அடைய சரியான தொழில்நுட்பம் மற்றும் சரியான கருவிகளை தேவைப்படுத்துகிறது.

வளைய இடைவெளிகளை சரியாக உரோக்குதல் மற்றும் அளத்தல்

உங்கள் இலக்கு அளவுகோல்களை நீங்கள் கணக்கிட்டுவிட்டீர்கள்—இப்போது அவற்றை உண்மையாக்கும் நேரம் வந்துவிட்டது. பிஸ்டன் வளையங்களை உரோக்குவது உங்களுக்கு முழுமையான கட்டுப்பாடு உள்ள ஒரு சில அசெம்பிளி படிகளில் ஒன்றாகும். அது ரியல் ஸ்ட்ரீட் பெர்ஃபார்மன்ஸின் ஜே மீகர் விளக்குவதுபோல , "இயந்திர கடையில் செய்யப்படும் மற்ற அனைத்து விஷயங்களையும், அவர்கள் தங்கள் நடைமுறைகளை சரியாகப் பின்பற்றியுள்ளனர் என்று நீங்கள் நம்ப வேண்டும். ஆனால், நீங்கள் வளையங்களை கோப்பு செய்தால், அவற்றை சரியாகச் செய்வது முழுவதுமாக உங்கள் கையில் தான் இருக்கும்."

அந்தப் பொறுப்பு சரியான நுட்பத்தையும், சரியான கருவிகளையும், பொறுமையையும் கோருகிறது. செயல்முறையை விரைவுபடுத்தினாலோ அல்லது தவறான முறைகளைப் பயன்படுத்தினாலோ, நீங்கள் கணக்கிட்டு வந்த துல்லியத்தையே சீர்குலைத்துவிடுவீர்கள். ஒரு தொழில்முறை இயந்திர கட்டிடக்காரரைப் போல பிஸ்டன் வளையங்களை எவ்வாறு இடைவெளி வைப்பது என்பதை சரியாக பகுத்தாய்வு செய்வோம்.

சரியான வளைய கோப்பு கருவியைத் தேர்ந்தெடுத்தல்

உங்கள் பிஸ்டன் வளைய இடைவெளி கருவி தேர்வு, துல்லியத்தையும், செயல்திறனையும் நேரடியாகப் பாதிக்கிறது. கையால் வளையங்களைக் கோப்பு செய்வது சாத்தியமாக இருந்தாலும், அர்ப்பணிக்கப்பட்ட வளைய இடைவெளி கருவிகள் துல்லியமான வேலைக்கு தேவையான கட்டுப்பாட்டையும், ஒருமைப்பாட்டையும் வழங்குகின்றன.

- கையால் இயக்கப்படும் வளைய கோப்பு கருவிகள்: இந்த கிளாம்ப்-ஸ்டைல் கருவிகள், நீங்கள் கையால் வளையத்தின் முடிவில் ஒரு அரைக்கும் சக்கரத்தை சுழற்றும்போது வளையத்தை பாதுகாப்பாக பிடித்து வைக்கின்றன. இவை மலிவானவை, கொண்டு செல்ல எளிதானவை, மற்றும் சில சமயங்களில் கட்டிடக்காரர்களுக்கு ஏற்றவை. ஒரு தரமான கையால் இயக்கப்படும் கருவிக்கு $30-75 செலவாகும்.

- மின்சார வளைய கோப்பு கருவிகள்: மோட்டாரால் இயக்கப்படும் இந்தக் கருவிகள் பொருளை விரைவாகவும், மேலும் துல்லியமாகவும் அகற்றுகின்றன. தொழில்முறை எஞ்சின் கட்டுமானத் தொழிலாளர்கள் பெரும்பாலும் வேகத்திற்கும், துல்லியத்திற்குமாக மின்சார மாதிரிகளை விரும்புகின்றனர். தரமான அலகுகள் $150-400 க்கு இடையில் உள்ளன.

- தட்டையான தேக்கு முறை: அவசர நேரத்தில், ஒரு நுண்ணிய தட்டையான தேக்கு பயன்படலாம்—ஆனால் செங்குத்தாக பராமரிக்க மிகுந்த கவனம் தேவை. இந்த முறை மெதுவானது மற்றும் சீரற்ற இடைவெளிகளை உருவாக்குவதற்கு ஆளாகிறது. சரியான கருவிகள் கிடைக்காத போது மட்டுமே பயன்படுத்தவும்.

- ஃபீலர் கேஜ்கள்: இடைவெளி துல்லியத்தை அளவிட அவசியம். 0.010" முதல் 0.035" வரை 0.001-அங்குல இடைவெளியில் படிகள் கொண்ட தரமான தொகுப்பை வாங்கவும். தேய்ந்து போன அல்லது சேதமடைந்த ஃபீலர் கேஜ்கள் உங்கள் அளவீடுகளை பாதிக்கும்.

- ரிங் சதுர கருவி: அளவீட்டின் போது ரிங் போரில் நேராக இருப்பதை உறுதி செய்கிறது. மாற்றாக, உங்கள் கிடையிலிருந்து ஒரு பிஸ்டனைப் பயன்படுத்தி ரிங்கை சதுரமாகத் தள்ளலாம்—இந்த நுட்பத்தை பல தொழில்முறை கட்டுமானத் தொழிலாளர்கள் விரும்புகின்றனர்.

உங்கள் கட்டமைப்பிற்காக அளவுக்கு ஏற்ப பிஸ்டன் வளையங்களை வாங்கும்போது, அவை முன்கூட்டியே இடைவெளி விடப்பட்டவையா அல்லது கோப்பு பொருத்தம் தேவைப்படுகிறதா என்பதைச் சரிபார்க்கவும். பல உயர்தர வளையத் தொகுப்புகள், குறைந்தபட்ச தரவரிசைகளை விட சற்று சிறிய இடைவெளியுடன் வருகின்றன, உங்கள் குறிப்பிட்ட போரிற்கான துல்லியமான அளவீடுகளை நீங்கள் சரிசெய்ய நோக்கம் கொண்டு இடம் விட்டுள்ளன.

துல்லியமான இடைவெளிக்கான படிப்படியான கோப்பு நுட்பம்

உங்கள் வளையங்களில் கோப்பை தொடுவதற்கு முன், இந்த முக்கியமான புள்ளியை புரிந்து கொள்ளுங்கள்: நீங்கள் எப்போதும் கூடுதல் பொருளை அகற்ற முடியும், ஆனால் மீண்டும் சேர்க்க முடியாது. மெதுவாகவும் தொடர்ச்சியாகவும் வெல்வது எப்போதும் என்ற மனநிலையுடன் வளைய கோப்பிடுதலை அணுகவும்.

- உங்கள் வளையங்களை அடையாளம் கண்டு பிரிக்கவும்: கோப்பிடுவதற்கு முன், எந்த வளையங்கள் மேல் அழுத்தம் மற்றும் எந்த வளையங்கள் இரண்டாம் நிலை அழுத்தம் என்பதைத் தெளிவாகக் குறிக்கவும். ஐ படி Real Street Performance , மேல் வளையம் இரண்டாம் வளையத்தை விட மிகவும் கடினமான பொருளால் ஆனது. மென்மையான இரண்டாம் வளையங்களில் ஒரு ஓட்டத்தில் செயல்பட்டு, பின்னர் கடினமான மேல் வளையங்களுக்கு மாறுவது அல்லது அதற்கு மாறாக, மிகையாகவோ அல்லது குறைவாகவோ பொருளை அகற்றுவதில் முடிகிறது.

- சிலிண்டர் போரிற்கு எண்ணெய் பூசவும்: உங்கள் அளவீடு செய்யப்போகும் போரில் ஒரு இலேசான அசெம்பிளி எண்ணெய் அல்லது எஞ்சின் எண்ணெயை தடவுங்கள். இது ரிங்கை சுழற்சியின்றி நகர்த்த உதவும் மற்றும் தொடர்ச்சியான செருகுதலின் போது சிலிண்டர் சுவரை கீறுவதை தடுக்கும்.

- ரிங்கை மென்மையாக செருகவும்: ரிங்கை போரில் சுழற்றவோ அல்லது வலுக்கட்டாயமாக செருகவோ கூடாது. "நீங்கள் ரிங்கை கடுமையாக கையாண்டால், அது வளையலாம், உடையலாம் அல்லது வடிவம் மாறலாம், பின்னர் அது பயன்படாது," என்று மியாகர் எச்சரிக்கிறார். ரிங் தன் சொந்த இழுப்பில் போரில் அமர அனுமதிக்கும்படி, மேலிருந்து மென்மையாக அதை ஏற்றவும்.

- போரில் ரிங்கை சதுரமாக அமைக்கவும்: அளவீட்டு ஆழத்திற்கு ரிங்கை தள்ள ரிங் சதுர கருவி அல்லது பிஸ்டனை பயன்படுத்தவும்—பொதுவாக டெக் பரப்பிலிருந்து ஒரு அங்குலம் கீழே, போர் உண்மையான விட்டத்தில் இருக்கும் இடத்தில். சரியான அளவீட்டிற்கு ரிங் சிலிண்டர் சுவர்களுக்கு சரியாக செங்குத்தாக இருக்க வேண்டும்.

- உங்கள் ஆரம்ப அளவீட்டை எடுக்கவும்: ரிங் இடைவெளியில் பொருத்தமான ஃபீலர் கேஜ் ப்ளேடை செருகவும். சரியான ப்ளேட் இலேசான எதிர்ப்புடன் நுழைய வேண்டும்—தளர்வாகவோ, வலுக்கட்டாயமாகவோ இல்லாமல். இந்த அளவீட்டை உங்கள் தொடக்கப் புள்ளியாக பதிவு செய்யவும்.

- நீக்க வேண்டிய பொருள் அகற்றலை கணக்கிடவும்: உங்கள் தற்போதைய இடைவெளியிலிருந்து இலக்கு இடைவெளியைக் கழிக்கவும். எவ்வளவு பொருளை நீக்க வேண்டும் என்பதை இது உங்களுக்குத் தெளிவாகக் காட்டும். உதாரணமாக: இலக்கு இடைவெளி 0.024" இலிருந்து தற்போதைய இடைவெளி 0.018" ஐக் கழிக்க, நீக்க வேண்டிய 0.006" கிடைக்கும்.

- ஒரே திசையில் மட்டும் தேய்க்கவும்: ஒரு முனை தேய்க்கும் பரப்பின் எதிரே இருக்குமாறு வளையத்தை உங்கள் வளைய இடைவெளி கருவியில் பொருத்தவும். ஒரு பக்கத்திலிருந்து மட்டும் தேய்க்கவும்—இரு பக்கங்களையும் மாறி மாறி பயன்படுத்த வேண்டாம். மாறி மாறி தேய்ப்பது சீரற்ற இடைவெளிகளை உருவாக்கி, வளையப் பூச்சு படலத்தை உடைக்கும் ஆபத்தை அதிகரிக்கிறது.

- செங்குத்தாக பராமரிக்கவும்: தேய்க்கும் சக்கரத்திற்கு வளையத்தின் முனையை சரியாக செங்குத்தாக வைத்திருக்கவும். "வளையத்தை தேய்க்கும் கருவியில் பொருத்திய பின், வளையத்தின் முனையில் சாய்வு ஏற்படாமல் இருக்க வெட்டும் கருவிக்கு எதிரே முனையை செங்குத்தாக பிடித்திருக்க வேண்டும்," என்று மியாகர் வலியுறுத்துகிறார்.

- இலேசான அழுத்தத்தைப் பயன்படுத்தவும்: கனமான வெட்டுகளை வலுக்கட்டாயமாகச் செய்ய வேண்டாம். "நீங்கள் வெட்டும் கருவியை வளையத்தின் மீது இலேசாக நழுவ விட வேண்டும்," என்று மியாகர் ஆலோசனை தருகிறார். குறிப்பாக பூச்சு பூசப்பட்ட வளையங்களில் கனமான அழுத்தம் உடைதலை ஏற்படுத்தும். ஒரு கடுமையான வெட்டை விட எப்போதும் பல இலேசான கடந்தகாலங்கள் சிறந்தவை.

- அடிக்கடி சரிபார்க்கவும்: சில சுற்றுகளுக்குப் பிறகெல்லாம், வளையத்தை துளைக்குள் திருப்பி அளவிடவும். உங்கள் இலக்கை நெருங்கும்போது, ஒவ்வொரு சுற்றிற்குப் பிறகும் சரிபார்க்கவும். மிகைப்படாமல் உங்கள் தேவையை அடைவதே நோக்கம்.

- வளையத்தின் முனையை ஓரங்களை நீக்குதல்: உங்கள் இலக்கு இடைவெளியை அடைந்தவுடன், சிறிய நகையாளர் தேய்ப்பான் அல்லது மென்மையான கல்லைப் பயன்படுத்தி ஓரங்களை மென்மையாக சீரமைக்கவும். தேய்த்தலின் போது ஏற்பட்ட எந்த ஓரங்களையும் நீக்குகிறீர்கள்—இடைவெளியிலிருந்து கூடுதல் பொருளை நீக்கவில்லை.

- இறுதி சரிபார்ப்பு: முடிக்கப்பட்ட வளையத்தை இறுதியாக துளைக்குள் செருகி, சரியாக சதுரமாக அமைத்து, இறுதி அளவீட்டை உறுதிப்படுத்தவும். உங்கள் கட்டுமான பதிவுகளுக்காக இந்த இடைவெளியைப் பதிவு செய்யவும்.

பொதுவான தேய்த்தல் தவறுகளைத் தவிர்த்தல்

அனுபவம் வாய்ந்த கட்டுமானத் தொழிலாளர்கள் கூட சில சமயங்களில் வளையத்தை தேய்க்கும்போது தவறுகளை செய்கிறார்கள். தவிர்க்க வேண்டிய பிழைகள் இங்கே:

- இரு முனைகளையும் தேய்த்தல்: எப்போதும் ஒரு முனையிலிருந்து மட்டுமே தேய்க்கவும். இரு பக்கங்களையும் மாற்றி மாற்றி தேய்ப்பது சீரற்ற இடைவெளிகளை உருவாக்கி, முனைகளை சதுரமாக வைத்திருப்பதை கிட்டத்தட்ட சாத்தியமற்றதாக்கும்.

- அளவீடுகளைத் தவிர்த்தல்: உற்சாகம் அதிகப்படியான பொருளை அகற்றுவதற்கு வழிவகுக்கிறது. ஒவ்வொரு சில முறைகளுக்குப் பிறகும் உங்கள் இடைவெளியைச் சரிபார்க்கவும்—அளவீட்டிற்கு கூடுதல் 30 வினாடிகள் விலையுயர்ந்த தவறுகளைத் தடுக்கின்றன.

- வளைய திசையைப் புறக்கணித்தல்: வளையம் ஆதரிக்கப்படும் திசையில் கோப்பு செய்யவும். ஆதரவற்ற முடிவிலிருந்து கோப்பை இழுப்பது வளையத்தை அலையச் செய்து, சிப் ஆபத்தை அதிகரிக்கிறது.

- இரண்டாம் வளையங்களை விரைந்து செய்தல்: கடினமான மேல் வளையங்களைக் கோப்பு செய்த பிறகு, உங்கள் தாளம் தொடர விரும்புகிறது. இரண்டாம் வளையங்கள் மென்மையானவை—நீங்கள் உங்கள் இலக்கை எட்டுவதற்கு முன்பே அதிகமாக அகற்றாமல் இருக்க மெதுவாக இருங்கள்.

- ஓரங்களை அகற்றுவதை மறப்பது: வளையத்தின் முடிவுகளில் விடப்பட்ட உலோக ஓரங்கள் பொருத்துதல் மற்றும் பயன்பாட்டின் போது உறை சுவர்களைச் சீர்க்க முடியும். எப்போதும் ஒரு இலேசான ஓரம் அகற்றும் கடந்தகாலத்துடன் முடிக்கவும்.

- தவறான இடத்தில் அளவிடுதல்: உறை துளைகள் பெரும்பாலும் சிறிய சாய்வு அல்லது வட்டத்திலிருந்து வெளியேறும் நிலையைக் கொண்டிருக்கும். ஒவ்வொரு முறையும் ஒரே இடத்தில் அளவிடுங்கள்—பொதுவாக தளத்திலிருந்து ஒரு அங்குலம் கீழே, அங்குதான் வளையம் உண்மையில் செயல்படும்.

முடிக்கும் இடைவெளியை அமைக்கும்போது நீங்கள் டார்க் தட்டுகளைப் பயன்படுத்த வேண்டுமா என்பது அடிக்கடி எழும் ஒரு கேள்வி. மியாகரின் விரிவான சோதனைகளின்படி, "அந்த வேறுபாடு பொதுவாக வளைய இடைவெளியில் .001 அங்குலம் அளவுக்கு சமமாக இருக்கும்." பெரும்பாலான சாலை மற்றும் பிராக்கெட் பந்தய பயன்பாடுகளுக்கு, இந்த மாறுபாடு ஏற்றுக்கொள்ளக்கூடிய தாக்குதலுக்குள் வரும். ஒவ்வொரு ஆயிரத்தில் ஒன்றை முக்கியத்துவம் வாய்ந்ததாகக் கொண்ட அதிகபட்ச முயற்சி கட்டுமானங்களுக்கு, டார்க் தட்டு அளவீடு துல்லியத்தைச் சேர்க்கும்—ஆனால் பெரும்பாலான கட்டுமானதாரர்களுக்கு இது முக்கியமில்லை.

உங்கள் வளையங்கள் துல்லியமாக குறிப்பிட்ட அளவிற்கு இடைவெளியுடன் இருந்தால், சரியான திசை மற்றும் இடைவெளி அமைப்புடன் அவற்றை நிறுவுவதற்கான இறுதி முக்கிய படிக்கு நீங்கள் தயாராக இருக்கிறீர்கள். பிஸ்டன் சுற்றளவில் ஒவ்வொரு வளைய இடைவெளியின் நிலை நேரடியாக சீல் திறன் மற்றும் வெளியேற்றுதலை தடுப்பதை பாதிக்கிறது.

வளைய நிறுவல் திசை மற்றும் இடைவெளி அமைப்பு

உங்கள் ரிங்குகள் சரியான இடைவெளியுடன் உள்ளன—ஆனால் பொருத்துதல் இன்னும் முடிக்கப்படவில்லை. ஓவ்வொரு ரிங் இடைவெளியையும் பிஸ்டன் சுற்றளவில் எங்கு அமைக்கிறீர்கள் என்பது, உங்கள் கணக்கீடுகள் உண்மையான சீல் செயல்திறனை உருவாக்குகிறதா என்பதை தீர்மானிக்கிறது. பிஸ்டன் ரிங் திசையை தவறாக அமைத்தால், எரிபொருள் வாயுக்கள் சரியான இடைவெளியுள்ள ரிங்குகளைக் கூட கடந்து செல்வதற்கான நேரடி பாதையை உருவாக்குவீர்கள்.

AS மொத்த சீல் லேக் ஸ்பீட் ஜூனியர் விளக்குகிறார் , "காற்று, எரிபொருள் மற்றும் பிழம்பு எரியும், ஆனால் ரிங் சீல் இல்லாமல் எந்த சக்தியையும் உருவாக்காது." சரியான பிஸ்டன் ரிங் கிளாக்கிங், அந்த இடைவெளிகள் ஒருங்கிணையாமல் இருப்பதை உறுதி செய்கிறது—கணக்கிடப்பட்ட அளவுருக்களை உண்மையான ஹார்ஸ்பவராக மாற்றும் அழுத்த சீலை பராமரிக்கிறது.

ரிங் இடைவெளி கிளாக்கிங் முறைகள் விளக்கம்

மூன்று ரிங் இடைவெளிகளும் செங்குத்தாக ஒருங்கிணையும்போது என்ன நடக்கும் என்று கற்பனை செய்து பாருங்கள். திடீரென, எரிபொருள் வாயுக்கள் ஒவ்வொரு ரிங்கையும் நேரடியாக கடந்து கிராங்கேஸுக்குள் செல்வதற்கான தடையற்ற நெடுஞ்சாலை உருவாகிறது. இது மிக மோசமான பிளோ-பை—சக்தியை குறைத்தல், எண்ணெயை மாசுபடுத்துதல் மற்றும் எஞ்சின் அழிவை வேகப்படுத்துதல்.

ஓவல் பிஸ்டனில் உள்ள ஒவ்வொரு இடைவெளியையும் வெவ்வேறு இடங்களில் அமைப்பதன் மூலம் குக்கிராம் பிச்சுகள் இதைத் தடுக்கின்றன. ஸ்பீட்வே மோட்டார்ஸின் தொழில்நுட்ப வழிகாட்டி கூறுகையில், சிலிண்டர் குறுக்கு வரிசை அமைப்பு மற்றும் எஞ்சின் வேகத்தைப் பொறுத்து இயந்திர இயக்கத்தின் போது வளைவுகள் உண்மையில் சுழலும். சுழற்சிக்குப் பிறகும் இடைவெளிகள் ஒருங்கிணையாமல் இருப்பதை உறுதி செய்வதற்காக சரியான ஆரம்ப இடைவெளி அமைப்பு அவசியம்.

பெரும்பாலான தயாரிப்பாளர்கள் பயன்படுத்தும் தரநிலை பிஸ்டன் வளைவு இடைவெளி அமைப்பு முறை:

| வளைவு வகை | இடைவெளி நிலை (விரிஸ்ட் பின்னில் இருந்து) | இருப்பிட குறிப்பு |

|---|---|---|

| மேல் அழுத்த வளைவு | 180° (பின்னுக்கு எதிரே) | பிஸ்டனின் உள்ளேற்றும் பக்கம் |

| இரண்டாம் அழுத்த வளைவு | 0° (பின்னில்) அல்லது 90° | பிஸ்டனின் கழிவு பக்கம் |

| மேல் ரெயில் எண்ணெய் வளையம் | குழலிலிருந்து 90° (தள்ளு பக்கம்) | சிலிண்டரின் தள்ளு பக்கம் |

| எண்ணெய் வளையம் விரிவாக்கி | ரெயில்களிலிருந்து 180° | ரெயில் இடைவெளிகளுக்கு இடையில் |

| அடிப்பகுதி ரெயில் எண்ணெய் வளையம் | குழலிலிருந்து 270° (எதிர்-தள்ளு பக்கம்) | சிலிண்டரின் எதிர்-தள்ளு பக்கம் |

தள்ளு பக்கம் என்றால் என்ன? முன்புறத்திலிருந்து பார்க்கும் போது வலஞ்சுழி சுழலும் ஒரு எஞ்சினுக்கு, ஒவ்வொரு பிஸ்டனின் இடதுபுறமே தள்ளு பக்கம்—அதாவது பவர் ஸ்ட்ரோக்கின் போது பிஸ்டன் தள்ளும் திசை. எதிர்-தள்ளு பக்கம் அதற்கு எதிரானது.

எஞ்சினை அசெம்பிள் செய்யும் போது பிஸ்டனில் ரிங் இடைவெளி நிலை கவனிக்க வேண்டிய முக்கியமான விஷயம். ரிங்குகள் பொருத்தப்படும் போது சரியான நேரத்தில் (clocking) அமைப்பது உருப்படிகள் சரியாக இயங்கவும், சீல் செய்யவும் உதவும்.

அதிகபட்ச சீலுக்கான சரியான ரிங் திசைநிலை

இடைவெளி நிலையைத் தாண்டி, ஒவ்வொரு ரிங்கின் செங்குத்தான திசைநிலையும் முக்கியத்துவம் வாய்ந்தது. பெரும்பாலான கம்ப்ரஷன் ரிங்குகளுக்கு பிஸ்டன் மேற்பரப்பை நோக்கி மேல்நோக்கி இருக்க வேண்டிய குறிப்பிட்ட பக்கம் உண்டு—அவற்றை தலைகீழாக பொருத்தினால், எண்ணெய் நுகர்வு சிக்கல்களை உருவாக்குவீர்கள்.

ஹாஸ்டிங்ஸ் பிஸ்டன் ரிங்ஸின் சோதனை தரவுகளின்படி, ஒரு ரிங்கை மட்டும் தலைகீழாக பொருத்துவதால் எண்ணெய் கட்டுப்பாட்டில் 53% சரிவு ஏற்பட்டது—அதாவது ஒரு குவார்ட்டுக்கு 8,076 மைல்களிலிருந்து 3,802 மைல்களுக்கு வீழ்ச்சி. ஆறில் ஒரு தவறான ரிங் அதிக எண்ணெய் நுகர்வை ஏற்படுத்துகிறது.

சரியான பிஸ்டன் ரிங் பொருத்துதல் திசையை அடையாளம் காணும் வழி:

- "மேல்" அல்லது "PIP" குறியீடுகளைத் தேடவும்: ஒரு புள்ளி, PIP குறி அல்லது "மேல்" என்ற அடையாளம் பிஸ்டன் முகட்டை நோக்கி எந்தப் பக்கம் இருக்க வேண்டும் என்பதைக் குறிக்கிறது. எஞ்சின்டெக் தெளிவுபடுத்துவது போல, "'மேல்' என்ற சொல், இது மேல் ரிங் என்பதைக் குறிக்கவில்லை! மாறாக, ரிங்கின் அந்தப் பக்கம் இயந்திரத்தின் மேல் பக்கத்தை நோக்கி இருக்க வேண்டும் என்பதைக் குறிக்கிறது."

- உள் சாய்வுகளைச் சரிபார்க்கவும்: உள் சாய்வுடைய ரிங்குகள் பொதுவாக சாய்வைக் கீழ்நோக்கி (கிராங்க்கேஸை நோக்கி) பொருத்தப்படுகின்றன, வேறு விதமாகக் குறிக்கப்படாவிட்டால். சாய்வு சீல் செய்வதை மேம்படுத்தும் வகையில் சுழற்சி முறுக்கை உருவாக்குகிறது.

- வெளி பள்ளங்களை அடையாளம் காணவும்: வெளி விட்டத்தில் பள்ளங்களும் PIP குறிகளும் உள்ள ரிங்குகள், பள்ளம் கீழ்நோக்கி மற்றும் PIP குறி மேல்நோக்கி இருக்குமாறு பொருத்தப்பட வேண்டும்.

- நடுநிலை ரிங்குகள்: புள்ளிகள், சாய்வுகள் அல்லது தடங்கள் இல்லாத வளையங்களை எந்த வழியிலும் பொருத்தலாம்—இருப்பினும், செயல்திறன் பயன்பாடுகளில் இவை மிகவும் அரிதாகிவிட்டன.

பொதுவான விதி எஞ்சின்டெக்கின் பொருத்தம் வழிமுறை : சாய்வுகள் கீழே செல்ல வேண்டும், புள்ளிகள்/மேல் குறிகள் மேலே செல்ல வேண்டும். உங்கள் வளையத் தொகுப்பில் அடங்கியுள்ள குறிப்பிட்ட வழிமுறைகளைச் சரிபார்க்கவும், ஏனெனில் விதிவிலக்குகள் இருக்கலாம்.

பிஸ்டன் வளைய வரிசை மற்றும் பொருத்தம் தொடர்

அசெம்பிளி செய்யும் போது ஒவ்வொரு பாகத்தையும் பாதுகாக்கும் வகையில் வடிவமைக்கப்பட்ட குறிப்பிட்ட தொடரின்படி பிஸ்டன் வளைய வரிசை பொருத்தம் செய்யப்படுகிறது:

- முதலில் எண்ணெய் வளைய எக்ஸ்பாண்டர்: மூன்றாவது தடத்தில் எக்ஸ்பாண்டரை பொருத்தவும். எஞ்சின்டெக்கின் கூற்றுப்படி, தரமான எக்ஸ்பாண்டர்கள் ஓவர்லாப் ஆகாதபடி வடிவமைக்கப்பட்டுள்ளன—கையால் இரு பக்கமும் நழுவ விட்டு, தடத்தில் சரியாக அமைக்கவும்.

- இரண்டாவது கீழ் எண்ணெய் ரெயில்: ஒரு முனையை தடத்தில் வைத்து, பிஸ்டனைச் சுற்றி "சுருளாக" பொருத்தவும். பிஸ்டன் தலைப்பகுதியில் கீறல் ஏற்படாமல் இருக்க அதை விலக்கி இழுக்கவும். இடைவெளியை எதிர்-தள்ளு பக்கத்தில் அமைக்கவும்.

- மேல் எண்ணெய் ரெயில் மூன்றாவது: அதே ஸ்பைரல் தொழில்நுட்பம். அடிப்பக்க ரெயிலிலிருந்து 180° தூரத்தில், தள்ளும் பக்கத்தில் இடைவெளியை அமைக்கவும்.

- இரண்டாம் சுருக்க வளையம் நான்காவது: ஓர் உள்ளீட்டு வளைய நிறுவல் கருவியைப் பயன்படுத்தவும்—சுருக்க வளையங்களை ஒருபோதும் ஸ்பைரலாக வளைக்க வேண்டாம். ஸ்பைரலாக விரிப்பது வளையத்தை மாறுபடுத்தி, அதன் செயல்பாட்டைக் குறைக்கும். எண்ணெய் வளைய ரெயில்களிலிருந்து 90° தூரத்தில், கழிவு வால்வு பக்கத்தில் இடைவெளியை அமைக்கவும்.

- மேல் சுருக்க வளையம் கடைசி: அதே நிறுவல் கருவி தொழில்நுட்பம். இரண்டாம் வளையத்திலிருந்து 180° தூரத்தில், உள்ளீட்டு பக்கத்தில் இடைவெளியை அமைக்கவும்.

இந்த வரிசைமுறை ஏன்? கீழிலிருந்து மேல்நோக்கி நிறுவுவது பின்னர் நிறுவப்படும் வளையங்களின் போது ஏற்கனவே நிறுவப்பட்ட வளையங்களை சேதத்திலிருந்து பாதுகாக்கிறது. மேலும் சுருக்க வளையங்களை ஒருபோதும் ஸ்பைரலாக வளைக்க வேண்டாம்— எஞ்சின்டெக் எச்சரிக்கிறது , "சுருக்க வளையங்களை ஸ்பைரலாக வளைப்பதை நீங்கள் விரும்பமாட்டீர்கள், ஏனெனில் அவை மாறுபட்டு, சரியாக செயல்படாமல் போகும்."

LS பிஸ்டன் வளைய திசை குறிப்பிட்ட விவரங்கள்

எல்எஸ் இன்ஜின்களின் பிரபலத்தைக் கருத்தில் கொண்டு, எல்எஸ் பிஸ்டன் ரிங் திசைமாற்றம் குறிப்பிட்ட கவனத்தை தேவைப்படுகிறது. அடிப்படை கிளாக்கிங் கோட்பாடுகள் ஒரே மாதிரியாக இருந்தாலும், எல்எஸ் கட்டுமானத்தில் ஈடுபடுபவர்கள் கவனிக்க வேண்டியது:

- முன்புறத்தில் இருந்து பார்க்கும்போது எல்எஸ் இன்ஜின்கள் கடிகார திசையில் சுழலும், எனவே இடதுபுறம் (பெரும்பாலான பயன்பாடுகளில் ஓட்டுநர் பக்கம்) தள்ளும் பக்கமாக இருக்கும்

- மேல் ரிங் இடைவெளியை உள்ளே செல்லும் ரன்னர் இடங்களை நோக்கி அமைக்கவும்—பொதுவாக வி-வடிவத்தின் மையத்தை நோக்கி சற்று சாய்வாக இருக்கும்

- இரண்டாம் ரிங் இடைவெளிகள் வெளியேற்றும் துவாரங்களை நோக்கி அமைக்கப்பட வேண்டும்

- அழுத்த ரிங் இடைவெளிகளுக்கு இடையே 90° இடைவெளி பொதுவானது

பல அங்காடி எல்எஸ் பிஸ்டன் உற்பத்தியாளர்கள் தங்கள் தயாரிப்புகளுக்கு ஏற்ப பிஸ்டன் ரிங் பொருத்தும் விளக்கப்படத்தை வழங்குகின்றனர். சில பிஸ்டன் வடிவமைப்புகள் சிறந்த இடைவெளி அமைப்பை பாதிக்கும் அசமச்சீர் அம்சங்களைக் கொண்டிருப்பதால், கிடைக்கும் போதெல்லாம் உற்பத்தியாளரின் ஆவணங்களை கண்டிப்பாக சரிபார்க்கவும்.

தவிர்க்க வேண்டிய பொதுவான திசைமாற்றப் பிழைகள்

அனுபவம் வாய்ந்த கட்டுமானத்தில் ஈடுபடுபவர்கள் சில சமயங்களில் பொருத்தும் போது பிழைகளை செய்வதுண்டு. இந்த அடிக்கடி ஏற்படும் பிரச்சினைகளை கவனிக்கவும்:

- அனைத்து இடைவெளிகளையும் ஒரே நேரத்தில் சீரமைத்தல் இடைவெளி இடைநிலையை மாற்றுவதை மறப்பது நேரடி வெளியேற்றும் பாதையை உருவாக்குகிறது. பிஸ்டனை சிலிண்டரில் பொருத்துவதற்கு முன் இறுதி இடைவெளி நிலைகளைச் சரிபார்க்கவும்.

- வளையங்களை தலைகீழாக பொருத்துதல்: ஹாஸ்டிங்ஸின் சோதனையில் 53% எண்ணெய் நுகர்வு தண்டனை சரியான திசைத்தலை எவ்வளவு முக்கியம் என்பதை நிரூபிக்கிறது. ஒவ்வொரு வளையத்தையும் மீண்டும் சரிபார்க்கவும்.

- சுருள் வடிவ அழுத்த வளையங்கள்: இது வளையத்தின் வடிவவியலை திரிபுபடுத்தி, அடைப்பு திறனை குறைக்கிறது. சரியான வளைய பொருத்தும் கருவிகளைப் பயன்படுத்தவும்.

- பிஸ்டன் முகடுகளை சிராய்த்தல்: பொருத்தும் போது வளையங்களை முகட்டிலிருந்து விலக்கவும். சிராய்ந்த முகடு பதட்ட உயரங்களை உருவாக்குகிறது.

- ஆதரவு பக்கத்தை குழப்புதல்: ஆதரவு மற்றும் எதிர்-ஆதரவு பக்கங்களை சரியாக அடையாளம் காண உங்கள் எஞ்சினின் சுழற்சி திசையை அறிந்திருங்கள்.

- இறுதி சரிபார்ப்பை தவிர்த்தல்: அனைத்து வளையங்களையும் பொருத்திய பிறகு, ஒவ்வொன்றையும் சுழற்றி அவை எளிதாக நகர்கிறதா என்பதை உறுதிப்படுத்தி, பிஸ்டன் பொருத்துவதற்கு முன் இடைவெளி நிலைகளைச் சரிபார்க்கவும்.

AS ஹாஸ்டிங்ஸ் பரிந்துரைக்கிறது , "ஒரு நிமிடமே போதும்—பிஸ்டன்களை பொருத்துவதற்கு முன், பிஸ்டனில் உள்ள அனைத்து வளையங்களும் சரியாக பொருத்தப்பட்டுள்ளதா என்பதைச் சரிபார்க்க. சரிபார்ப்பதற்கான அந்த ஒரு நிமிடம், பின்னர் மணிநேரம் சீரமைப்பதையும், விலையுயர்ந்த பாகங்களை மாற்றுவதையும் தடுக்கிறது."

அழுத்த வளையங்கள் சரியான திசையிலும், சரியான நேரத்திலும் இருக்கும்போது, பெரும்பாலான கட்டமைப்பாளர்கள் முற்றிலும் புறக்கணிக்கும் மற்றொரு வளையத்தை கவனிக்க வேண்டும்: எண்ணெய் கட்டுப்பாட்டு வளையங்கள். எண்ணெய் வளைய இடைவெளி தரநிலைகளைப் புரிந்து கொள்வது, உங்கள் வளைய பொருத்துதல் அறிவை முழுமையாக்குகிறது, மேலும் பல நன்கு கட்டப்பட்ட எஞ்சின்களை பாதிக்கும் எண்ணெய் நுகர்வு பிரச்சினைகளைத் தடுக்கிறது.

எண்ணெய் வளைய இடைவெளி தேவைகள் மற்றும் பொருத்துதல்

இது ஒரு எரிச்சலூட்டும் உண்மை: பெரும்பாலான ரிங் இடைவெளி வழிகாட்டிகள் சுருக்க ரிங்குகளைப் பற்றி விளக்கிய பிறகு நின்றுவிடுகின்றன. ஆனால், உங்கள் மூன்று பகுதிகள் கொண்ட எண்ணெய் ரிங் அமைப்பு எஞ்சின் செயல்திறனில் அதே அளவு முக்கிய பங்கை வகிக்கிறது—எண்ணெய் நுகர்வைக் கட்டுப்படுத்துதல், சிலிண்டர் தொடர்ச்சியான எண்ணெய் பூச்சை பராமரித்தல் மற்றும் தவறாக அடைப்பு செய்யப்பட்ட எஞ்சின் என்பதைக் காட்டும் பயங்கரமான நீல புகையைத் தடுத்தல். எண்ணெய் கட்டுப்பாட்டு நிலையில் ஒரு பிஸ்டன் ரிங் என்ன செய்கிறது என்பதைப் புரிந்துகொள்வது, உங்கள் கட்டுமானத்தை கிட்டத்தட்ட முழுமையானதிலிருந்து உண்மையிலேயே முழுமையானதாக மாற்றும்.

சுருக்க ரிங்குகள் பெரும்பாலும் எரிப்பு அழுத்தத்தை அடைப்பதை மட்டுமே செய்வதற்கு மாறாக, எண்ணெய் ரிங்குகள் எரிப்பு அறைக்குள் எண்ணெய் நுழைவதைத் தடுப்பதற்கும், சிலிண்டர் சுவருக்கு போதுமான எண்ணெய் பூச்சை உறுதி செய்வதற்கும் இடையேயான நுண்ணிய சமநிலையை கையாளுகின்றன. எண்ணெய் ரிங் இடைவெளியைத் தவறாக அமைத்தால், அதிக அளவில் எண்ணெய் எரிவதையோ அல்லது உங்கள் சிலிண்டர் சுவர்கள் தேவையான எண்ணெய் பூச்சை இழப்பதையோ சந்திக்க நேரிடும்.

எண்ணெய் ரிங் விரிவாக்கி மற்றும் ரெயில் இடைவெளி அளவுகள்

உங்கள் எண்ணெய் வளைய அமைப்பானது மூன்று தனித்துவமான பாகங்களைக் கொண்டுள்ளது: ஒரு ஸ்டெயின்லெஸ் ஸ்டீல் விரிவாக்கி மற்றும் இரண்டு குரோமியம்-ஓட்டப்பட்ட ரயில்கள். பிஸ்டன் வளைய நிறுவல் வரிசையின் போது ஒவ்வொன்றும் குறிப்பிட்ட இடைவெளி கருத்துகளை தேவைப்படுத்துகிறது.

இதன்படி ராஸ் ரேசிங்கின் நிறுவல் ஆவணங்கள் , எண்ணெய் வளைய விரிவாக்கி முதலில் கீழ்நோக்கி இருக்கும் முடிவுகளுடன் மற்றும் மேலே பொருந்தாமல், ஒன்றோடொன்று தொடுமாறு நிறுவப்படுகிறது. இந்த விரிவாக்கி சிலிண்டர் சுவருக்கு எதிராக ரயில்களை தள்ளும் வெளிப்புற ஆர விசையை வழங்குகிறது, இதனால் எண்ணெய் கிராங்க்கேஸிற்கு திரும்ப கழிக்கப்படுகிறது.

ரயில் இடைவெளிகள் பல கட்டிடக்காரர்கள் கவனிக்காத குறிப்பிட்ட இடம் தேவைகளை பின்பற்றுகிறது:

- மேல் ரயில் இடைவெளி: விரிவாக்கி இடைவெளியிலிருந்து இடஞ்சுழியாக தோராயமாக 90° இடத்தில் வைக்கவும்

- கீழ் ரயில் இடைவெளி: விரிவாக்கி இடைவெளியிலிருந்து வலஞ்சுழியாக தோராயமாக 90° இடத்தில் வைக்கவும்

- விரிவாக்கி இடைவெளி: இரண்டு ரயில் இடைவெளிகளிலிருந்தும் குறைந்தது 90° தூரத்தில் தனித்து இருக்க வேண்டும்

எண்ணெய் வளையங்களுக்கு பிஸ்டன் வளையத்தின் இடைவெளி நிலை ஏன் மிகவும் முக்கியமானது? ராஸ் ரேசிங் விளக்குவது போல, இரண்டு ரெயில்களும் ஒரே நேரத்தில் இடைவெளியுடன் பொருத்தப்பட்டால், ரெயில் உட்புறங்களுக்கும் விரிவாக்கி ஆதரவு தட்டுகளுக்கும் இடையேயான உராய்வு சில விரிவாக்கி குழிகளில் அழுத்தத்தை மையப்படுத்துகிறது. இந்த மையப்படுத்தப்பட்ட அழுத்தம் அதிகமாக சுமையேற்றப்பட்ட குழியை உடைக்க வைக்கிறது, இதனால் உங்கள் எண்ணெய் கட்டுப்பாட்டு அமைப்பு முற்றிலும் அழிக்கப்படுகிறது.

இடைவெளி தரநிலைகளுக்காக, CP-Carrillo-இன் தொழில்நுட்ப ஆவணங்கள் தெளிவான குறைந்தபட்சங்களை நிர்ணயிக்கின்றன: எந்தவொரு பயன்பாட்டு வகைக்காக (இயற்கையாக சுவாசிக்கும் சாலை, டர்போ சார்ஜ் போட்டி, அல்லது நைட்ரஸ் உதவியுடன்) எண்ணெய் வளைய ரெயில்கள் குறைந்தபட்சம் 0.015" இடைவெளி தேவைப்படுகிறது. எண்ணெய் வளையங்கள் சுருக்க வளையங்களை விட குளிர்ச்சியான சூழலில் இயங்குவதால், இயக்கத்தின் போது குறைந்த வெப்ப விரிவாக்கத்தை அனுபவிப்பதால் இந்த தரநிலை மாறாமல் உள்ளது.

ஏன் எண்ணெய் வளைய இடைவெளிகள் பெரும்பாலும் புறக்கணிக்கப்படுகின்றன

எஞ்சின் கட்டுமானத்தில் உள்ள உள்ளடக்கங்கள் எவ்வாறு பொதுவாக இருக்கும் என்று யோசியுங்கள்: சுருக்க வளைய அளவுகளுக்கு விரிவான கவரேஜ் கிடைக்கிறது, கோப்பு நுட்பங்களுக்கு படி-படியாக சிகிச்சை அளிக்கப்படுகிறது, பின்னர் எண்ணெய் வளையங்களுக்கு சுருக்கமான குறிப்பு மட்டுமே அளிக்கப்பட்டு அடுத்ததற்கு செல்கிறது. இது எண்ணெய் வளையங்கள் குறைவாக முக்கியத்துவம் வாய்ந்தவை என ஊகிக்கும் கட்டுமானதாரர்களுக்கு ஒரு ஆபத்தான அறிவு இடைவெளியை உருவாக்குகிறது.

உண்மை என்ன? எஞ்சின் ஆஸ்திரேலியாவின் தொழில்நுட்ப அறிவிப்பின்படி, இரண்டாவது சுருக்க வளையம் உண்மையில் 80% எண்ணெய் கட்டுப்பாட்டையும், வெறும் 20% சுருக்க கட்டுப்பாட்டையும் செய்கிறது. இதை உங்கள் அர்ப்பணிக்கப்பட்ட எண்ணெய் வளைய அமைப்புடன் இணைத்தால், எண்ணெய் மேலாண்மை கூறுகள் தூய சுருக்க சீல் கூறுகளை விட மிகவும் அதிகமாக உள்ள ஒரு அமைப்பை நீங்கள் பார்க்கிறீர்கள்.

எண்ணெய் வளையங்களுக்கான சரியான பிஸ்டன் வளைய நிலைநிறுத்தம் மற்றும் இடைவெளி அளவு, இரண்டு முக்கிய முடிவுகளை நேரடியாக பாதிக்கிறது:

எண்ணெய் நுகர்வு கட்டுப்பாடு: ஒவ்வொரு கீழ்நோக்கிய இயக்கத்திலும், சரியான இடைவெளியிலும் சரியான இடத்திலும் பொருத்தப்பட்ட எண்ணெய் ரெயில்கள் சிலிண்டர் சுவர்களிலிருந்து அதிகப்படியான எண்ணெயை கீறி அகற்றி, பிஸ்டனில் உள்ள கசிவுத் துளைகள் வழியாக கிராங்க்கேஸுக்கு திருப்பிச் செலுத்துகின்றன. மிக தளர்வாக இருந்தால், எண்ணெய் எரிப்பு அறைக்குள் செல்கிறது. மிக இறுக்கமாக இருந்தால், வளையங்கள் பிடிபடுகின்றன அல்லது முட்டி தங்கள் கீறும் திறனை முற்றிலுமாக இழக்கின்றன.

சிலிண்டர் சுவர் எண்ணெய் பூசுதல்: அழுத்த வளையங்கள் ஓடுவதற்காக, எண்ணெய் வளையம் சிலிண்டர் சுவரில் போதுமான எண்ணெய் படலத்தை விட்டுச் செல்ல வேண்டும். தவறான இடைவெளிகள் அல்லது இடம் மேல் வளையங்களுக்கு எண்ணெய் பூசுதலை குறைத்து, அவை வேகமாக அழியவோ அல்லது கீறலை ஏற்படுத்தவோ செய்யும்.

எண்ணெய் வளைய இடைவெளிகள் தவறாக இருப்பதன் அறிகுறிகள்

உங்கள் எண்ணெய் வளைய இடைவெளிகள் பிரச்சினைகளை ஏற்படுத்துகிறதா என்பதை எப்படி அறிவது? இந்த அறிகுறிகளை கவனியுங்கள்:

- நீல நிற புகை: முக்கியமாக மெதுவாக்கும்போது அல்லது நீண்ட நேரம் நிற்கும்போது தெரியும் நீல நிற புகை, எரிப்பு அறைக்குள் எண்ணெய் செல்வதைக் காட்டுகிறது — பெரும்பாலும் மோசமான எண்ணெய் வளைய அடைப்பால்

- அதிகப்படியான எண்ணெய் நுகர்வு: மாற்றுகைகளுக்கிடையில் எண்ணெயை அடிக்கடி சேர்ப்பது, அது கிராங்க்கேஸில் தங்குவதற்குப் பதிலாக வளையங்களைக் கடந்து எண்ணெய் தப்பிவிடுவதைக் குறிக்கிறது

- அழுக்கான ஸ்பார்க் பிளக்குகள்: ஈரமான, கருப்பு படிமங்களுடன் கூடிய எண்ணெய் அழுக்கான பிளக்குகள், எரிப்பு அறையில் எண்ணெய் கலப்பைக் குறிக்கின்றன

- சிறந்த கசிவு-கீழ் உடன் குறைந்த சுருக்கம்: இந்த எதிர்மறை முடிவு, மொத்த வளைய பேக் அடைப்பை பாதிக்கும் எண்ணெய் வளைய பிரச்சினைகளைக் குறிக்கலாம்

- உள்ளூட்டு மேனிஃபோல்டில் எண்ணெய்: பிசிவி அமைப்புகளைக் கொண்ட எஞ்சின்களில், எண்ணெய் வளைய அடைப்பு மோசமாக இருப்பதால் அதிகப்படியான பிளோ-பை, எண்ணெய் புகையை உள்ளூட்டுப் பகுதிக்குத் தள்ளலாம்

- சிலிண்டர் சுவர் கீறல்: தவறாக இடைவெளி கொடுக்கப்பட்ட எண்ணெய் வளையங்களிலிருந்து போதுமான சொட்டு எண்ணெய் பூச்சு இல்லாதது, சிலிண்டர் சுவர் அழிவை முடுக்குகிறது

உங்கள் எண்ணெய் அமைப்பின் பிஸ்டன் வளைய இடம் பின் இடைவெளி தேவைகளையும் பாதிக்கிறது. ராஸ் ரேசிங் தங்கள் எண்ணெய் வளையங்களுக்கு தோராயமாக 0.030" பின் இடைவெளியை குறிப்பிடுகிறது—அதிக அழுத்த வளையங்களுக்கு தேவையான 0.004" ஐ விட மிக அதிகமானது. இந்த அதிகரிக்கப்பட்ட இடைவெளி, சிலிண்டர் சுவரிலிருந்து கழுவப்பட்ட எண்ணெய் கதிரியலாக எண்ணெய் திரும்ப ஓட்டும் துளைகளுக்கு தடையின்றி செல்வதை உறுதி செய்கிறது.

இறுதியாக ஒரு கவனிப்பு: இரண்டு துண்டு எண்ணெய் வளையங்களை ஒருபோதும் கோரையால் அரைக்க வேண்டாம். CP-Carrillo தங்கள் டீசல் வளைய அளவுகோல்களில் எச்சரிக்கிறது இரண்டு துண்டு எண்ணெய் வளையங்களை அரைக்கக் கூடாது. தனி விரிவாக்கிகள் மற்றும் ரெயில்களுடன் கூடிய மூன்று துண்டு அமைப்புகள், அவை நோக்கப்பட்டுள்ள பொருத்தத்திற்காக முன்கூட்டியே இடைவெளி மற்றும் அளவு தரப்பட்டிருக்கும்—உங்கள் பணி சரியான பொருத்தம் மற்றும் இடைவெளி நிலையை உறுதி செய்வது, இடைவெளியை மாற்றுவதல்ல.

எண்ணெய் வளைய அளவுகோல்கள் இப்போது உங்கள் அறிவு தளத்தில் உறுதியாக இருப்பதால், நீங்கள் வளையத் தொகுப்பின் ஒவ்வொரு பகுதியையும் பார்த்துவிட்டீர்கள். ஆனால் ஏதாவது தவறு நேர்ந்தால் என்ன நடக்கும்? வளைய இடைவெளி பிரச்சினைகளின் அறிகுறிகளை அடையாளம் காண்பதும், அவற்றை எவ்வாறு கண்டறிவது என்பதை அறிவதும், வெற்றிகரமான கட்டுமானதாரர்களை விலையுயர்ந்த தவறுகளை மீண்டும் செய்பவர்களிடமிருந்து பிரிக்கிறது.

வளைய இடைவெளி பிரச்சினைகள் மற்றும் தீர்வுகளை தீர்த்தல்

நீங்கள் இடைவெளிகளைக் கணக்கிட்டு, வளையங்களை உருவாக்கி, சரியான திசையில் அனைத்தையும் பொருத்தியிருக்கிறீர்கள்—ஆனால் உங்கள் எஞ்சினில் ஏதோ தவறு நடப்பதைக் குறிக்கும் அறிகுறிகள் தோன்றும்போது என்ன நடக்கிறது? மர்மமான சக்தி இழப்பு, அதிகப்படியான புகை, அல்லது அச்சுறுத்தும் உரசும் ஒலி போன்றவற்றை அனுபவிக்கிறீர்களா? வளைய இடைவெளி சிக்கல்களை எவ்வாறு கண்டறிவது என்பதைப் புரிந்து கொள்வது, ஒரு சீக்கிர சரிசெய்தலையும், முழுமையான களையெடுத்தலையும் பிரிக்கிறது. முதல் முறையிலேயே பிஸ்டன் வளையங்களை சரியான இடைவெளியுடன் அமைப்பது சிறந்தது, ஆனால் சிக்கல்கள் ஏற்படும்போது அவற்றை அடையாளம் கண்டு, தீர்க்கும் முறையை அறிவதும் அதே அளவு முக்கியமானது.

வளைய இடைவெளி சிக்கல்கள் பொதுவாக இரண்டு வகைகளாக உள்ளன: மிகவும் இறுக்கமான இடைவெளிகள், இவை உடனடி மற்றும் பெரும்பாலும் பேரழிவு விளைவிக்கும் சேதத்தை ஏற்படுத்தும்; அல்லது மிகவும் தளர்வான இடைவெளிகள், இவை தொடர்ந்து செயல்திறன் மற்றும் எரிபொருள் நுகர்வு சிக்கல்களை உருவாக்கும். இந்த இரு சூழ்நிலைகளுக்கும் தனித்துவமான அறிகுறிகள் உள்ளன, அவற்றை எவ்வாறு கண்டறிவது எனத் தெரிந்தால், நேரடியாக மூலக் காரணத்தை நோக்கி நடத்தும்.

மிகவும் இறுக்கமான வளைய இடைவெளியின் அறிகுறிகள்

வெப்ப விரிவாக்கத்திற்கான ரிங் இடைவெளி போதுமானதாக இல்லாதபோது, அதன் விளைவுகள் வேகமாக மோசமடைகின்றன. இது ஒரு மெதுவான சிதைவு அல்ல — உங்கள் எஞ்சின் அதிகபட்ச சுமையையும், அதிகபட்ச வெப்பத்தையும் உருவாக்கும் நேரத்தில் திடீரென ஏற்படும் விலையுயர்ந்த தோல்வியாக இது அடிக்கடி இருக்கும்.

இதன்படி MS Motorservice-இன் பிஸ்டன் சேத அட்டவணை , வெப்பநிலை அதிகரிப்பால் ஏற்படும் சிக்கல் ஒரு பொதுவான பேரழிவு தோல்விகளில் ஒன்றாகும். ரிங்குகளின் முடிவுகள் ஒன்றோடொன்று மோதும்போது, சிலிண்டர் சுவரின் மீது பெரும் வெளிப்புற விசையை உருவாக்குகின்றன. இந்த விசை குளிர்விப்பு அமைப்பால் கையாள முடியாத அளவிற்கு உராய்வு வெப்பத்தை உருவாக்கி, பிஸ்டன்கள், ரிங்குகள் மற்றும் பெரும்பாலும் சிலிண்டர் போரே ஆகியவற்றை அழிக்கும் தொடர் விளைவைத் தூண்டுகிறது.

குறுகிய ரிங் இடைவெளியின் எச்சரிக்கை அறிகுறிகளைக் கவனியுங்கள்:

- சிலிண்டர் சுவர்களில் உள்ள உரசல் குறிகள்: அதிக அழுத்தத்தின் கீழ் ரிங்குகள் இழுக்கப்படுவதைக் காட்டும் செங்குத்து கீறல் அமைப்புகள்

- நிறம் மாறிய பிஸ்டன் ஸ்கர்ட்கள்: உராய்வால் ஏற்படும் வெப்பநிலை அதிகரிப்பைக் குறிக்கும் நீலம் அல்லது வெண்கல நிறம்

- ரிங் லேண்ட் சேதம்: ரிங்கின் முடிவுகள் மோதி, பிஸ்டன் பொருளை விலக்குவதால் ஏற்படும் நீண்ட அல்லது விரிசல் விழுந்த லேண்டுகள்

- சுமைக்கு உட்பட்டபோது திடீர் மின்சார இழப்பு: வெப்ப விரிவாக்கம் உச்சத்தில் இருக்கும்போது, அதிக திறப்பு நிலையில் பொதுவாக பிடிப்பு நிகழ்வுகள் ஏற்படுகின்றன

- சூடேறும் போது உலோகத் தன்மையான ஒலிகள்: ஆரம்ப கட்ட மோதல், முழு பிடிப்புக்கு முன்பே கேட்கக்கூடிய தொடர்பை உருவாக்குகிறது

- உடைந்த வளையத்தின் முடிவுகள்: இடைவெளி முற்றிலும் மூடிக்கொண்டால், வளையப் பொருளுக்குச் செல்ல எங்கும் இடமில்லை—எதாவது ஒன்று உடைந்தே ஆக வேண்டும்

வளையங்கள் அவற்றின் இடைவெளி அனுமதிக்கு மேலாக விரிந்தால், அந்த விசையின் கீழ் வளைய நிலைகள் விலகி நீண்டுவிடும். மிக மோசமான சந்தர்ப்பங்களில், இது உண்மையிலேயே பிஸ்டன் கிரௌனை பிஸ்டன் உடலின் மீதி பகுதியிலிருந்து பிடுங்கிவிடும்—வெப்ப இயங்கியலில் ஒரு விலை உயர்ந்த பாடம்.

குறைந்த இடைவெளியிலிருந்து பேரழிவு வரையிலான முன்னேற்றம் பெரும்பாலான கட்டுமானதாரர்கள் எதிர்பார்ப்பதை விட வேகமாக நிகழ்கிறது. முழு இயங்கும் வெப்பநிலையில், உந்துதல் அழுத்தம் சிலிண்டர் வெப்பநிலையை உச்சத்திற்கு உயர்த்தும்போது, ஆரம்ப வளையத் தொடர்புக்கும் முழு பிடிப்புக்கும் இடையே உங்களிடம் வெறும் சில வினாடிகள் மட்டுமே இருக்கலாம். இதுதான் முன்பு குறிப்பிடப்பட்ட பெருக்கு சூத்திரங்கள் பாதுகாப்பு இடைவெளிகளை உருவாக்குகின்றன—அனுபவம் வாய்ந்த கட்டுமானதாரர்கள் குறைந்தபட்ச தரவுகளை விட சற்று அதிக இடைவெளியை நோக்கி விரும்புவதற்கான காரணம்.

தளர்வான இடைவெளிகளால் அதிகப்படியான பிளோ-பை கசிவைக் கண்டறிதல்

மிக அதிக இடைவெளி உள்ள இடங்கள் எதிர் பிரச்சினையை ஏற்படுத்துகின்றன: இயந்திர தோல்விக்கு பதிலாக, உடனடியாக தெளிவாகத் தெரியாத தொடர்ச்சியான செயல்திறன் சரிவை நீங்கள் அனுபவிக்கிறீர்கள். அதிகப்படியான பிளோ-பை சக்தியைக் குறைக்கிறது, எண்ணெயை மாசுபடுத்துகிறது, பாகங்களின் அழிவை முடுக்குகிறது—ஆனால் எஞ்சின் இயங்குவதை தொடர்கிறது, இது பிரச்சினையின் தீவிரத்தை மறைக்கிறது.

மிகவும் தளர்வான ரிங் இடைவெளிகளின் அறிகுறிகள்:

- குறைந்த சுருக்க அளவீடுகள்: அனைத்து சிலிண்டர்களிலும் தொடர்ந்து குறைந்த சுருக்கம் அமைப்பு சார்ந்த இடைவெளி பிரச்சினைகளை குறிக்கிறது

- அதிகரித்த கிராங்க்கேஸ் அழுத்தம்: பிளோ-பை வாயுக்கள் கிராங்க்கேஸை அழுத்தமாக்கி, சீல்களைத் தாண்டி எண்ணெயை தள்ளலாம்

- எண்ணெய் மாசுபாடு: எரிப்பு உப தயாரிப்புகள் கிராங்க்கேஸுக்குள் நுழைந்து எஞ்சின் எண்ணெயை நீர்த்தல் மற்றும் அமிலத்தன்மையாக்குதல்

- அதிக ஆர்.பி.எம்-இல் சக்தி இழப்பு: ரிங் சீல் மிகவும் முக்கியத்துவம் வாய்ந்த இடத்தில், அதிகப்படியான இடைவெளிகள் செயல்திறனை கணிசமாக பாதிக்கின்றன

- பிரீத்தர் அல்லது PCV-லிருந்து வரும் புகை: காணக்கூடிய பிளோ-பை என்பது ரிங்குகளை கடந்து தப்பிக்கும் எரிபொருள் வாயுக்களைக் குறிக்கிறது

- எண்ணெய் நுகர்வு வேகமாக அதிகரித்தல்: இது பொதுவாக எண்ணெய் ரிங் பிரச்சினைகளுடன் தொடர்புடையதாக இருந்தாலும், கம்ப்ரஷன் ரிங் பிளோ-பையும் நுகர்வை அதிகரிக்கிறது

இடைவெளிகள் காரணமாக இருந்தால் ரிங் பழுது சரி செய்தல் என்றால் என்ன? இதன் பொருள் பிஸ்டன்களை அகற்றி, தற்போதைய இடைவெளிகளை அளவிட்டு, சரியான அளவுக்கு தேய்த்து சரிசெய்தல் அல்லது ஏற்கனவே அனுமதிக்கப்பட்ட எல்லைகளை தாண்டி அவை அழிந்துவிட்டால், ரிங்குகளை முற்றிலுமாக மாற்றுவதைக் குறிக்கும். களையும் முன், சரியான குறிப்பாய்வு சோதனைகள் ரிங்குகள் உண்மையில் பிரச்சினையாக உள்ளதா என்பதை உறுதிப்படுத்த முடியும்.

கம்ப்ரஷன் சோதனை மற்றும் லீக்-டவுன் பகுப்பாய்வு

கம்ப்ரஷன் சோதனை மற்றும் லீக்-டவுன் சோதனை ஆகிய இரண்டு நிரப்பும் சோதனைகள் களையாமலேயே உங்கள் ரிங் பேக் ஆரோக்கியத்தின் முழுப் படத்தையும் வெளிப்படுத்துகின்றன.

கம்ப்ரஷன் சோதனை: இது கம்ப்ரஷன் ஸ்ட்ரோக் போது சிலிண்டர் உருவாக்கும் அழுத்தத்தை அளவிடுகிறது. சரியான முடிவுகளுக்கு:

- எஞ்சினை முழு இயக்க வெப்பநிலைக்கு சூடேற்றவும்

- சிக்னிஷன் மற்றும் எரிபொருள் செலுத்தத்தை முடக்கவும்

- அனைத்து ஸ்பார்க் பிளக்குகளையும் அகற்றவும்

- முதல் சிலிண்டரில் ஒரு செறிவு கேஜை பொருத்தவும்

- குறைந்தபட்சம் நான்கு செறிவு ஓட்டங்களுக்கு எஞ்சினை கிராங்க் செய்யவும்

- உச்ச அழுத்தத்தை பதிவு செய்யவும்

- அனைத்து சிலிண்டர்களுக்கும் இதை மீண்டும் செய்யவும்

செறிவு விகிதத்தைப் பொறுத்து 150-200 PSI ஐ ஆரோக்கியமான எஞ்சின்கள் பொதுவாகக் காட்டும், சிலிண்டர்களுக்கிடையே அதிகபட்சம் 10% மாறுபாடு இருக்கும். அனைத்து சிலிண்டர்களிலும் தொடர்ந்து குறைந்த அளவீடுகள் அமைப்பு முறை ரிங் இடைவெளி அல்லது சீல் சிக்கல்களை குறிக்கின்றன. ஒன்று அல்லது இரண்டு குறைந்த சிலிண்டர்கள் உள்ளூர் சிக்கல்களை சுட்டிக்காட்டுகின்றன.

லீக்-டவுன் சோதனை: இந்த சோதனை TDC-இல் பிஸ்டன் உள்ள சிலிண்டரை அழுத்தத்திற்கு உட்படுத்தி, அந்த அழுத்தம் எவ்வளவு விரைவாக தப்பிக்கிறது என்பதை அளவிடுகிறது. கசிவு எங்கு ஏற்படுகிறது என்பதை நீங்கள் கேட்க முடிவதால், இது செறிவு சோதனையை விட மேலும் கண்டறியும் தன்மை கொண்டது:

- ஈவு வழியாக காற்று வெளியேறுதல்: ஈவு வால்வு பிரச்சினை

- உள்ளீட்டு வழியாக காற்று வெளியேறுதல்: உள்ளீட்டு வால்வு பிரச்சினை

- கிராங்க்கேஸ் பிரீத்தர் வழியாக காற்று வெளியேறுதல்: ரிங் சீல் பிரச்சினை—உங்கள் அடித்தள பிஸ்டன் ரிங் இடைவெளி வழிகாட்டியின் கவனத்தை ஈர்க்கும் பகுதி

- குளிர்வாக்கியில் குமிழ்கள்: தலைப்பகுதி கேஸ்கெட் தோல்வி

ஏற்றுக்கொள்ளக்கூடிய கசிவு-டவுன் சதவீதம் எஞ்சினின் நிலை மற்றும் பயன்பாட்டைப் பொறுத்து மாறுபடும். ஒரு புதிய பந்தய எஞ்சின் 2-5% கசிவைக் காட்டலாம், அதே நேரத்தில் ஓட்டப்பட்ட தெரு எஞ்சின் 10-15% வரை கசிவைக் காட்டி இன்னும் ஏற்றுக்கொள்ளக்கூடிய முறையில் செயல்படலாம். 20% க்கு மேல் உள்ள காட்சிகள் பொதுவாக ரிங், வால்வு அல்லது கேஸ்கெட் பிரச்சினைகளைக் குறிக்கின்றன, அவை கவனத்தை தேவைப்படுகின்றன.

ரிங் இடைவெளி பிரச்சினை ஒப்பீட்டு அட்டவணை

பின்வரும் அட்டவணை உங்களுக்கு எதிர்கொள்ளக்கூடிய மிகவும் பொதுவான ரிங் இடைவெளி சிக்கல்களுக்கான அறிகுறிகள், காரணங்கள் மற்றும் தீர்வுகளை ஒருங்கிணைக்கிறது:

| அறிகுறி | சாத்தியமான காரணம் | கண்டறிதல் உறுதிப்படுத்தல் | தீர்வு |

|---|---|---|---|

| சிலிண்டர் சுவர்களில் உரசுதல்/அழுத்தம் | வெப்பத்தின் கீழ் ரிங் இடைவெளிகள் மிகவும் இறுக்கமாக இருத்தல் | நேரடி அழுத்தங்களைக் காட்டும் காட்சி ஆய்வு | சிலிண்டர்களை மீண்டும் போர் செய்து, சரியான பெருக்குத்தொகையுடன் இடைவெளிகளை மீண்டும் கணக்கிடுங்கள் |

| கடினமான முடுக்கத்தின் போது பிஸ்டன் சிக்கல் | கட்டாய ஊடுருவல் வெப்பத்திற்கு இடைவெளி போதுமானதாக இல்லாமை | பாதிக்கப்பட்ட ரிங் தளங்கள், உடைந்த ரிங்குகள் காணப்படுகின்றன | பிஸ்டன்கள்/ரிங்குகளை மாற்றவும், பயன்பாட்டிற்கான இடைவெளியை அதிகரிக்கவும் |

| அனைத்து சிலிண்டர்களிலும் குறைந்த அழுத்தம் | ரிங் இடைவெளிகள் மிகவும் தளர்வாக உள்ளன | அழுத்த சோதனை 120 PSI அல்லது அதற்குக் கீழே காட்டுகிறது | சரியான கோப்பு-பொருத்தல் அளவுடன் ரிங்குகளை மாற்றவும் |

| சுவாசக் குழாயிலிருந்து அதிக கசிவு | ரிங் முடி இடைவெளி அதிகமாக அல்லது தேய்ந்த ரிங்குகள் | கேங்க்கேஸில் காற்று கசிவு காட்டுகிறது | ரிங் பேக்கை மாற்றி, இடைவெளி கணக்கீடுகளை சரிபார்க்கவும் |

| மெதுவாக இயங்கும் போது நீல புகை | எண்ணெய் ரிங் இடைவெளிகள் அல்லது நிலைநிறுத்தம் தவறாக உள்ளது | எண்ணெய் நுகர்வு 1 qt/1000 மைல்களை மீறுகிறது | எண்ணெய் வளைய பொருத்தலைச் சரிபார்க்கவும், இடைவெளி அமைப்பைச் சரிபார்க்கவும் |

| அதிக RPM இல் மட்டும் சக்தி இழப்பு | இடை-வளைய அழுத்தத்தால் ஏற்படும் வளைய அதிர்வு | மேல் வளையத்தை விட இரண்டாம் வளைய இடைவெளி சிறியதாக உள்ளது | தயாரிப்பாளரின் அம்சங்களுக்கு ஏற்ப இரண்டாம் வளைய இடைவெளியை அதிகரிக்கவும் |

| சிலிண்டர்களுக்கு இடையே பின்னடைதல் அழுத்தம் மாறுபடுகிறது | சீரற்ற இடைவெளி குறைத்தல் அல்லது பொருத்தல் பிழைகள் | சிலிண்டரிலிருந்து சிலிண்டருக்கு 10% க்கு மேல் பின்னடைதல் அழுத்தம் மாறுபடுகிறது | தனித்தனியான வளையங்களை ஆய்வு செய்து, தேவைப்பட்டால் மீண்டும் இடைவெளியை சரிசெய்யவும் |

| ரிங் லேண்ட் விரிசல் அல்லது நீட்சி | தீவிரமான ரிங் பட்டிங் நிகழ்வு | பிஸ்டன் ரிங் லேண்டுகளின் காட்சி ஆய்வு | பிஸ்டன்கள் மற்றும் ரிங்குகளை மாற்றவும், இடைவெளிகளை அதிகரிக்கவும் |

நம்பகமான ரிங் சீலுக்கான தடுப்பு உத்திகள்

சிக்கல்கள் ஏற்பட்ட பிறகு கண்டறிவதற்கு பதிலாக, ஆரம்ப அசெம்பிளி சமயத்தில் சரியான தடுப்பு உத்திகளை செயல்படுத்துவதன் மூலம் பெரும்பாலான ரிங் இடைவெளி சிக்கல்களை முற்றிலும் நீக்கலாம்:

உங்கள் உண்மையான பயன்பாட்டிற்காக கணக்கிடுங்கள்: அந்த டர்போசார்ஜ்ட் தெரு/ஸ்டிரிப் கட்டுமானத்திற்கு இயற்கையாக உந்தப்படும் குரூயிசருக்கு அதே இடைவெளிகள் தேவையில்லை. உங்கள் பவர் நிலை மற்றும் கட்டாய ஊடுருவல் அழுத்தத்திற்கு ஏற்ற பெருக்கியைப் பயன்படுத்தவும். சந்தேகம் ஏற்படும்போது, பெரிய அளவு தரப்படுத்தலை நோக்கி தவறு செய்யுங்கள்—சற்று பெரிய இடைவெளிகளில் இருந்து ஏற்படும் சிறிய சுருக்க இழப்பு, பட்டிங்கின் அபாயத்தை விட மிகக் குறைவு.

ஒவ்வொரு ரிங்கையும் சரிபார்க்கவும்: முன்கூட்டியே இடைவெளி கொடுக்கப்பட்ட ரிங்குகள் உங்கள் போருக்கு சரியானது என ஊகிக்க வேண்டாம். அது அமையப்போகும் உண்மையான சிலிண்டரில் ஒவ்வொரு ரிங்கையும் அளவிடுங்கள். சிலிண்டர்களுக்கு இடையே போர் அளவுகள் சற்று மாறுபடும், மேலும் ரிங் உற்பத்தியாளர்கள் உண்மையான அளவுகளுக்கு பதிலாக நாமினல் அளவுகளுக்கு ஏற்ப இடைவெளிகளை அனுப்பலாம்.

அனைத்தையும் ஆவணப்படுத்தவும்: ஒவ்வொரு சிலிண்டரிலும் உள்ள ஒவ்வொரு ரிங்கிற்கான அளவிடப்பட்ட இடைவெளிகளைப் பதிவு செய்யவும். பின்னர் ஏதேனும் பிரச்சினைகள் ஏற்பட்டால், அசெம்பிளி சமயத்தில் இடைவெளிகள் சரியாக இருந்ததா அல்லது அழிவு காரணமாக புதிய பிரச்சினைகள் உருவாகினவா என்பதை கண்டறிய இந்த ஆவணம் உதவும்.

தரமான பாகங்களை வாங்குங்கள்: ரிங் இடைவெளி துல்லியம் முக்கியமானதாக இருக்கும் அதிக செயல்திறன் கொண்ட எஞ்சின்களை உருவாக்கும்போது, பாகங்களின் தரம் மிகவும் முக்கியமானதாகிறது. தரம் சான்றளிக்கப்பட்ட தயாரிப்பாளர்கள் சாயி (நிங்போ) மெட்டல் டெக்னாலஜி iATF 16949 சான்றிதழ் மற்றும் கண்டிப்பான தரக் கட்டுப்பாட்டுடன் துல்லியமான ஹாட் ஃபோர்ஜிங் தீர்வுகளை வழங்குகின்றனர். அவர்களின் உள்நாட்டு பொறியியல் குழு, ஃபோர்ஜ்ட் பிஸ்டன் போன்ற உறுதியான ஆட்டோமொபைல் பாகங்கள் துல்லியமான தரநிலைகளைப் பூர்த்தி செய்வதை உறுதி செய்கிறது—உங்கள் கவனமான இடைவெளி கணக்கீடுகளுக்கு இணையாக இருக்கும் தயாரிப்பு துல்லியம் இது.

உடனடி பயன்பாட்டு நடைமுறைகளைப் பின்பற்றவும்: முறையாக இடைவெளி வைக்கப்பட்ட ரிங்குகளுக்குக் கூட சரியான முறையில் உடனடி பயன்பாடு தேவை. ஆரம்ப வெப்ப சுழற்சிகள் மற்றும் சுமை முன்னேற்றத்திற்கான ரிங் தயாரிப்பாளரின் பரிந்துரைகளைப் பின்பற்றவும். உடனடி பயன்பாட்டை விரைவுபடுத்துவது, சிலிண்டர் சுவரின் சீரற்ற தன்மைகளுக்கு ஏற்ப ரிங்குகள் பொருந்துவதற்கு முன்பே அவற்றை சேதப்படுத்தலாம்.

ஆரம்ப இயக்கத்திற்குப் பிறகு கண்காணிக்கவும்: உடைக்கப்பட்ட பிறகும், அதற்குப் பின் தொடர்ந்து கால இடைவெளிகளிலும் சுருக்கம் மற்றும் கசிவு சோதனைகளை மேற்கொள்ளவும். பிஸ்டன் சேதமடைவதற்கு முன்னதாகவே உருவாகும் பிரச்சினைகளை கண்டறிவது, குறைந்த செலவில் திருத்த நடவடிக்கைகளை எடுக்க உதவும்.

நம்பகமான அதிக செயல்திறன் கொண்ட எஞ்சினுக்கும், விலையுயர்ந்த தோல்விக்கும் இடையே உள்ள வேறுபாடு பெரும்பாலும் இந்த கொடுக்கப்பட்ட பிஸ்டன் ரிங் இடைவெளி வழிகாட்டியில் உள்ள விவரங்களைப் பொறுத்தது. கொடுக்கப்பட்ட பிஸ்டன்கள் வேறுபட்ட தரநிலைகளை ஏன் தேவைப்படுகின்றன என்பதைப் புரிந்துகொள்வதிலிருந்து, பொருத்தும் போது சரியான ரிங் சீரமைப்பு வரை, பிரச்சினைகள் முற்றத் தொடங்குவதற்கு முன்னரே அவற்றை அடையாளம் காண்பது வரை - ஒவ்வொரு கூறும் தொடர்ந்து சக்தியை உருவாக்கும் கட்டுமானங்களுக்கு பங்களிக்கிறது.

கொடுக்கப்பட்ட பிஸ்டன் ரிங் இடைவெளிகள் பற்றிய அடிக்கடி கேட்கப்படும் கேள்விகள்

1. கொடுக்கப்பட்ட பிஸ்டன்களுக்கான பரிந்துரைக்கப்பட்ட பிஸ்டன் ரிங் இடைவெளி என்ன?

ஃபோர்ஜ் செய்யப்பட்ட பிஸ்டன் ரிங் இடைவெளிகள் பயன்பாட்டு வகை மற்றும் போர் அளவைப் பொறுத்து அமைகின்றன. இயல்பான சுவாச உயர் செயல்திறன் சாலை எஞ்சின்களுக்கு, மேல் ரிங்கிற்கு போர் விட்டத்தை × 0.0045" பயன்படுத்தவும், இரண்டாம் ரிங்கிற்கு போர் × 0.0050" ஐப் பயன்படுத்தவும். டர்போசார்ஜ் மற்றும் சூப்பர்சார்ஜ் பயன்பாடுகளுக்கு இரு ரிங்குகளுக்கும் குறைந்தபட்சம் போர் × 0.0060" தேவைப்படுகிறது, அதேபோல 200hp க்கு மேற்பட்ட நைட்ரஸ் பயன்பாடுகளுக்கு போர் × 0.0070" தேவை. இந்தப் பெரிய இடைவெளிகள் ஃபோர்ஜ் பிஸ்டன்களில் பயன்படுத்தப்படும் 2618 அலுமினிய உலோகக்கலவையின் அதிக வெப்ப விரிவாக்கத்தை ஏற்றுக்கொள்கின்றன, இது காஸ்ட் மாற்றுகளை விட வேறுபட்டது.

ஃபோர்ஜ் பிஸ்டன்களுக்கான பிஸ்டன் தெளிவுக்கான விதி என்ன?

ஃபோர்ஜ் பிஸ்டன்களுக்கு, பிஸ்டன்-சுவர் தெளிவு உரிமை 0.075% முதல் 0.1% வரை சிலிண்டர் போர் விட்டத்தின் இருக்க வேண்டும். காஸ்ட் பிஸ்டன்களை விட (பொதுவாக 0.0005-0.001") அதிகரிக்கப்பட்ட இந்த தெளிவு 2618 அலுமினிய உலோகக்கலவையின் அதிக வெப்ப விரிவாக்க விகிதத்தை கணக்கில் எடுத்துக்கொள்கிறது. குறிப்பாக ரிங் முடிவு இடைவெளிகளுக்கு, பயன்பாட்டுக்கு ஏற்ற பெருக்கியால் உங்கள் போர் விட்டத்தை பெருக்கவும்: NA சாலைக்கு 0.0045", பூஸ்ட்டுக்கு 0.0060", அல்லது ரேஸ் நைட்ரஸ் பயன்பாடுகளுக்கு 0.0070".

3. இரண்டாம் வளைய இடைவெளி, முதல் வளைய இடைவெளியை விட ஏன் அதிகமாக இருக்க வேண்டும்?

இடைவெளி அழுத்தம் உருவாவதைத் தடுப்பதற்காக இரண்டாம் வளைய இடைவெளி, முதல் வளைய இடைவெளியை விட அதிகமாக இருக்க வேண்டும். எரிப்பு வாயுக்கள் முதல் வளையத்தைக் கடந்து செல்லும்போது, இரண்டு அழுத்த வளையங்களுக்கு இடையில் சிக்கிக்கொள்ளும். இரண்டாம் வளையத்திற்கான அதிக இடைவெளி ஒரு வெளியேறும் பாதையை வழங்குகிறது, இது முதல் வளையத்தை பிஸ்டன் லேண்டிலிருந்து தூக்கி சீல் தோல்வியை ஏற்படுத்துவதைத் தடுக்கிறது. MAHLE சோதனைகள் இந்த பெரிய இரண்டாம் வளைய இடைவெளி முதல் வளைய நிலைத்தன்மையை அதிகரிப்பதையும், குறிப்பாக அதிக RPM இல் வளைய அலைவு செயல்திறனை அச்சுறுத்தும் போது, மொத்த அழுத்த சீலிங்கை மேம்படுத்துவதையும் உறுதி செய்கிறது.

4. சரியான இடைவெளிக்கு பிஸ்டன் வளையங்களை எவ்வாறு சரியாக கோரையால் அரைக்க வேண்டும்?

ஒரு அர்ப்பணிக்கப்பட்ட வளைய இடைவெளி கருவியைப் பயன்படுத்தி, ஒரு முனையிலிருந்து மட்டுமே பிஸ்டன் வளையங்களை உரோகாணி செய்யவும்—ஒருபோதும் பக்கங்களை மாற்றி பயன்படுத்த வேண்டாம். எண்ணெய் தடவப்பட்ட துளையில் வளையத்தைச் செருகி, தளத்திலிருந்து ஒரு அங்குலம் கீழே பிஸ்டன் அல்லது சதுர கருவியைப் பயன்படுத்தி செருக்கவும், பின்னர் ஃபீலர் கேஜ்களைக் கொண்டு அளவிடவும். இலகுவான கடந்தகாலங்களில் உரோகாணி செய்து, இலக்கு இடைவெளியை நெருங்கும்போது அடிக்கடி சரிபார்க்கவும். சாய்வைத் தவிர்க்க வளைய முனையை உரோகாணி சக்கரத்திற்கு செங்குத்தாக வைத்திருக்கவும், இறுதி அளவீட்டை அடைந்த பிறகு எப்போதும் ஓரங்களிலிருந்து துருவை நீக்கவும். மேல் அழுத்த வளையங்கள் இரண்டாம் வளையங்களை விட கடினமானவை என்பதை நினைவில் கொள்ளுங்கள், எனவே உரோகாணி அழுத்தத்தை அதற்கேற்ப சரிசெய்யவும்.

5. தவறான பிஸ்டன் வளைய இடைவெளிகளின் அறிகுறிகள் என்ன?

இடைவெளிகள் மிகவும் இறுக்கமாக இருப்பதால் சிலிண்டர் சுவர்களில் உரசி ஏற்படும், பிஸ்டன் தொட்டிகளில் நிறம் மாறுபாடு, ரிங் முடிவுகள் உடைதல், மற்றும் சுமையின் கீழ் மோசமான சிக்கல் ஏற்பட வாய்ப்புண்டு. இடைவெளிகள் மிகவும் தளர்வாக இருப்பதால் குறைந்த அழுத்தம் காணப்படும், கிராங்க்கேஸ் பிரீத்தரிலிருந்து தெரியும் அதிக கசிவு, எண்ணெய் நுகர்வு அதிகரித்தல், அதிக RPM-இல் குறிப்பாக சக்தி இழப்பு ஆகியவை ஏற்படும். விலை உயர்ந்த தோல்விகளாக மாறுவதற்கு முன், ரிங் சீல் சிக்கல்களைக் கண்டறிய அழுத்த சோதனை (இலக்கு 150-200 PSI, சிலிண்டர்களுக்கு இடையே குறைவாக 10% மாற்றம்) மற்றும் கசிவு சோதனை செய்ய வேண்டும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —