டை ஸ்டாம்ப் செய்யப்பட்ட பொருட்கள் விளக்கப்பட்டன: மூலப் பொருளான உலோகத்திலிருந்து துல்லியமான பாகங்கள் வரை

டை ஸ்டாம்ப் செய்யப்பட்ட பொருட்கள் என்றால் என்ன மற்றும் அவை எவ்வாறு தயாரிக்கப்படுகின்றன?

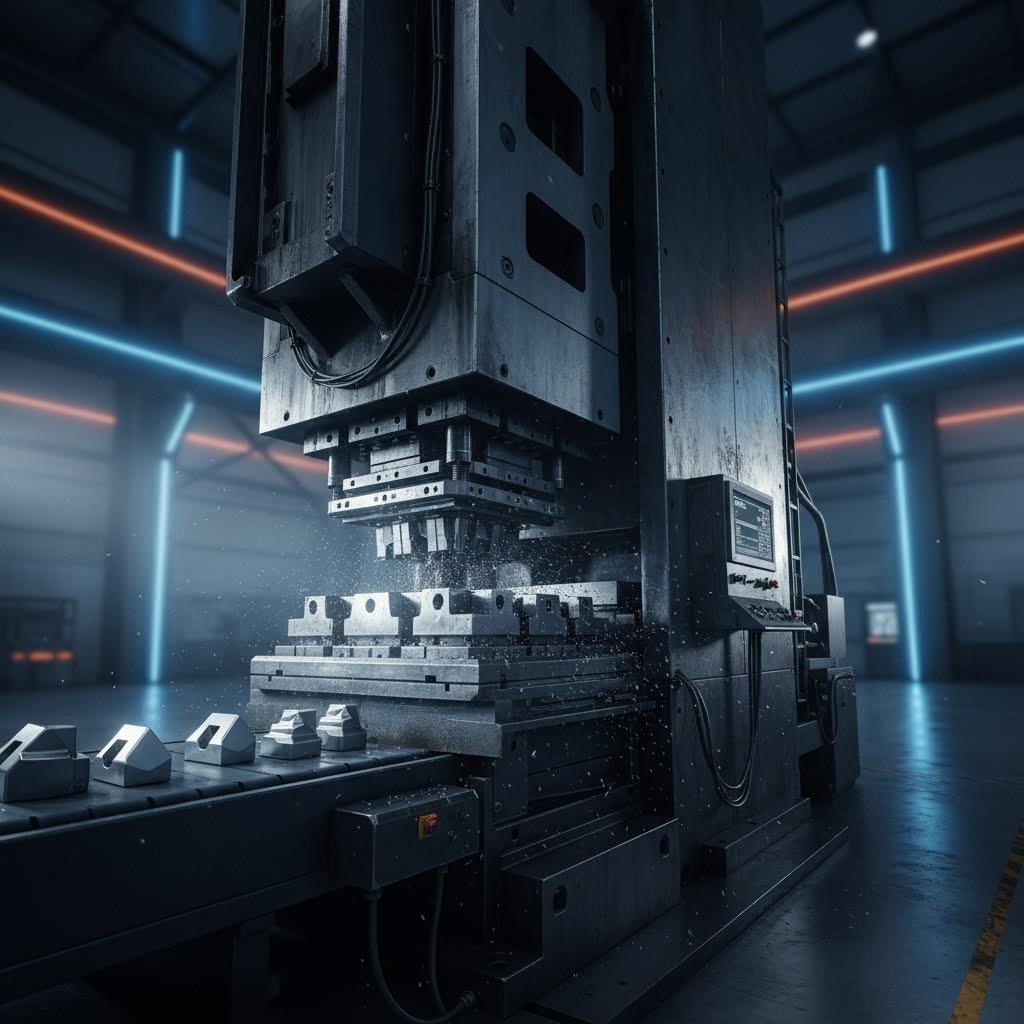

தயாரிப்பாளர்கள் எவ்வாறு ஆயிரக்கணக்கான குறிப்பிடத்தக்க துல்லியத்துடன் ஒரே மாதிரியான உலோகப் பாகங்கள் ? இதற்கான பதில் டை ஸ்டாம்பிங்—இது ஒரு குளிர் வடிவமைப்பு தொழில்நுட்பமாகும், இது தட்டையான உலோகத் தகடுகளை நாம் தினசரி பயன்படுத்தும் சிக்கலான, செயல்பாட்டுத் தன்மை கொண்ட பாகங்களாக மாற்றுகிறது. டை ஸ்டாம்ப் செய்யப்பட்ட பொருட்கள் உங்கள் ஸ்மார்ட்போனின் உள்ளே உள்ள சிறிய கனெக்டர்களிலிருந்து உங்கள் காரின் பெரிய உடல் பேனல்கள் வரை அடங்கும்; அனைத்தும் ஒரே அடிப்படைச் செயல்முறையில் தயாரிக்கப்படுகின்றன.

டை ஸ்டாம்பிங்கின் அடிப்படையில், ஒரு உலோகத் தகடு (பொதுவாக 'பிளாங்க்' என அழைக்கப்படுகிறது) டைகள் எனப்படும் சிறப்பு கருவிகளுக்கு இடையில் வைக்கப்படுகிறது. ஒரு பிரெஸ் விசையைச் செலுத்தும்போது, இந்த டைகள் உலோகத்தை வெட்டுதல், வளைத்தல் அல்லது குறிப்பிட்ட வடிவம்/சுயவிவரத்திற்கு வடிவமைத்தல் ஆகியவற்றைச் செய்கின்றன. இச்செயல்முறையின் சிறப்பு என்னவென்றால், இது மில்லிமீட்டரின் பின்னங்கள் அளவு சிறிய பாகங்களிலிருந்து தொழில்துறை அளவிலான பெரிய பாகங்கள் வரை ஏதேனும் அளவிலான பாகங்களை உற்பத்தி செய்யக்கூடியது—அனைத்தும் அதிக துல்லியத்துடன் மற்றும் சீரான தரத்தில்.

டை ஸ்டாம்பிங்கின் அடிப்படை இயங்கியல்

கூக்கி கட்டர் ஒன்று மாவின் வழியாக அழுத்தப்படுவதை நினைத்துப் பாருங்கள். டை ஸ்டாம்பிங் (Die stamping) என்பது இதே கொள்கையில் செயல்படுகிறது, ஆனால் இதில் உலோகம் பயன்படுத்தப்படுகிறது மற்றும் கணிசமான அளவு விசை பயன்படுத்தப்படுகிறது. இச்செயல்முறையில், இரண்டு முக்கிய பாகங்களைக் கொண்ட ஸ்டாம்பிங் பிரெஸ் (stamping press) பயன்படுத்தப்படுகிறது: பஞ்ச் (punch) (மேல் கருவி) மற்றும் டை (die) (கீழ் கருவி). பிரெஸ் இயக்கப்படும்போது, பஞ்ச் கீழே இறங்கி உலோகத்தகட்டை டை-இன் மீது அல்லது அதன் வழியாக அழுத்துகிறது, அதன் வடிவத்தை நிரந்தரமாக மாற்றுகிறது.

இச்செயல்முறையை குறிப்பிடத்தக்கதாக்கும் காரணம், இது பிளாஸ்டிக் டிஃபார்மேஷன் (plastic deformation) எனப்படும் வடிவ மாற்றத்தைச் சார்ந்துள்ளது. ஒரு சீரற்ற வெட்டு அல்லது தனித்தனியாக துளைகளை ஏற்படுத்துவது போலல்லாமல், டை ஸ்டாம்பிங் கட்டுப்படுத்தப்பட்ட விசையை பயன்படுத்தி உலோகத்தை உடைக்காமல் ஓடச் செய்து, அதன் வடிவத்தை மாற்றுகிறது. இந்த குளிர் வடிவமைப்பு (cold forming) முறை—அதாவது, அறை வெப்பநிலையில் செயல்படுத்தப்படும் இந்த முறை—உலோகத்தின் கட்டமைப்பு முழுமையை பாதுகாத்து, மற்ற முறைகளால் அடைய முடியாத துல்லியமான வடிவங்களை உருவாக்குகிறது.

இந்த டைகள் தாமே விசேடமான கருவிகளாகும், இவை கடினப்படுத்தப்பட்ட எஃகிலிருந்து தயாரிக்கப்படுகின்றன; இவை எளிய, அன்றாட பொருட்களிலிருந்து சிக்கலான மின்னணு பாகங்கள் வரை உருவாக்குவதற்காக பொறியியல் முறையில் வடிவமைக்கப்பட்டுள்ளன. சில டைகள் ஒரே ஒரு செயல்பாட்டை மட்டுமே செய்கின்றன, மற்றவை தொடர்ச்சியாக பல செயல்பாடுகளை செய்கின்றன, இது உற்பத்தி திறனை மிகவும் அதிகரிக்கிறது.

டைகள் எவ்வாறு மூலப் பொருளான உலோகத்தை துல்லியமான பாகங்களாக மாற்றுகின்றன?

சப்ளேட் (flat) உலோகத் தகடு முதல் முழுமையான பாகம் வரையிலான மாற்றம் பல தனித்தனியான செயல்பாடுகள் மூலம் நிகழ்கிறது. ஒவ்வொரு செயல்பாடும் குறிப்பிட்ட வழிகளில் விசையைச் செலுத்தி வெவ்வேறு முடிவுகளை அடைகிறது. இந்த அடிப்படை செயல்முறைகளைப் புரிந்துகொள்வது, ஒவ்வொரு பயன்பாட்டிற்கும் சரியான அணுகுமுறையை தயாரிப்பாளர்கள் எவ்வாறு தேர்வு செய்கின்றனர் என்பதை நன்றாகப் புரிந்துகொள்ள உதவும்:

- பிளாங்கிங்: உலோகத் தகட்டிலிருந்து ஒரு சப்ளேட் (flat) வடிவத்தை வெட்டியெடுக்கிறது; இதன் மூலம் தனித்தனியான பாகம் (பிளாங்க்) உருவாகிறது — இது இறுதிப் பொருளாக அல்லது மேலும் செயலாக்கத்திற்கு உட்படுத்தப்படும் பாகமாக மாறும்.

- பியர்சிங்: வேலைப்பாடு செய்யப்படும் பொருளில் துளைகளையோ அல்லது குறிப்பிட்ட உள் அம்சங்களையோ உருவாக்குகிறது — இது பிளாங்கிங்-ன் எதிர்மறை செயல்பாடாகும்; இங்கு வெட்டியெடுக்கப்பட்ட பகுதி கழிவாக மாறுகிறது, அதே நேரத்தில் அடிப்படை பொருள் (தாய் பொருள்) பாதுகாக்கப்படுகிறது.

- வளைத்தல்: L, U அல்லது V வடிவங்களை உருவாக்குவதற்காக உலோகத்தை நேர்கோட்டு அச்சில் வடிவமைக்கிறது; இதன் மூலம் துணை தாங்கிகள், பாதுகாப்பு அடைப்புகள் மற்றும் கட்டமைப்பு பாகங்கள் வெட்டுதல் இன்றி உருவாக்கப்படுகின்றன.

- வடிவமைத்தல்: வெட்டுதல் இன்றி தகடு உலோகத்தை மூன்று-பரிமாண அம்சங்களாக மீண்டும் வடிவமைக்கிறது; இதன் மூலம் அலங்கார ஓரங்கள், வலுவூட்டப்பட்ட பலகைகள் அல்லது வலுப்படுத்தப்பட்ட பகுதிகள் பாகங்களில் சேர்க்கப்படுகின்றன.

- வரைபடம்: உலோகத்தை ஆழமான, மூன்று-பரிமாண வடிவங்களுக்கு இழுக்கிறது — உதாரணமாக, சமையலறை சிங்க்குகள், வாகன உடல் பலகைகள் அல்லது மின்னணு அடைப்புகள் — இதன் மூலம் மேற்பரப்பின் பரப்பளவு கிட்டத்தட்ட மாறாமல் பராமரிக்கப்படுகிறது.

இந்த செயல்பாடுகளை தனித்தனியாகவோ அல்லது சிக்கலான வரிசைகளில் ஒன்றிணைத்தோ செயல்படுத்தலாம். எடுத்துக்காட்டாக, ஒரே முன்னேறும் டை (progressive die) ஒன்று வடிவத்தை வெட்டுதல், பொருத்தும் துளைகளை துளைத்தல், பின்னல்களை வளைத்தல் மற்றும் வலுவூட்டும் விளிம்புகளை உருவாக்குதல் ஆகியவற்றை உலோக பட்டை அழுத்து இயந்திரத்தின் வழியாக விரைவாக முன்னேறும்போது தொடர்ச்சியாக செய்யும். பல செயல்பாடுகளை ஒரே செயல்முறையில் ஒன்றிணைக்கும் இந்த திறனே, அதிக அளவிலான, துல்லியமான உலோகப் பாகங்களை தேவைப்படும் துறைகளில் டை ஸ்டாம்பிங் பொருட்கள் ஆதிக்கம் செலுத்துவதற்கான காரணமாகும்.

டை ஸ்டாம்பிங் பொருட்களில் பயன்படுத்தப்படும் பொருட்கள்

இப்போது நீங்கள் தட்டையான தகடுகளை துல்லியமான பாகங்களாக மாற்றும் டைக்களின் செயல்பாட்டைப் புரிந்துகொண்டுவிட்டீர்கள்; இதனால் ஒரு முக்கியமான கேள்வி எழுகிறது: எந்த உலோகத்தை நீங்கள் தேர்ந்தெடுக்க வேண்டும்? பொருள் தேர்வு என்பது கிடைக்கும் பொருள்களில் ஏதாவது ஒன்றைத் தேர்ந்தெடுப்பதை மட்டுமே குறிக்கவில்லை—அது உங்கள் பாகத்தின் உறுதித்தன்மை, உற்பத்தி செய்யக்கூடியதன்மை மற்றும் மொத்த திட்டச் செலவை நேரடியாகப் பாதிக்கிறது. தவறான தேர்வு பிளவுபட்ட பாகங்களையும், உற்பத்தி தாமதங்களையும் அல்லது பட்ஜெட் மீறல்களையும் ஏற்படுத்தலாம். சரியான தேர்வு என்ன? ஆண்டுகள் வரை குறைபற்றாத செயல்திறனை வழங்கும் ஒரு ஸ்டாம்ப் செய்யப்பட்ட பாகம்.

தகடு உலோக ஸ்டாம்பிங் என்பது பல்வேறு உலோகங்கள் மற்றும் கலவைகளுடன் சிறப்பாக இயங்குகிறது; இவை ஒவ்வொன்றும் குறிப்பிட்ட பயன்பாடுகளுக்கு ஏற்ற தனித்துவமான பண்புகளை வழங்குகின்றன. நீங்கள் சிறந்த கடத்துத்தன்மை தேவைப்படும் மின்சார இணைப்பிகளை வடிவமைக்கிறீர்கள் அல்லது அதிக வலிமை தேவைப்படும் ஆட்டோமொபைல் பிராக்கெட்களை வடிவமைக்கிறீர்கள் எனில் , பொருளின் பண்புகளைப் பற்றிய புரிதல் உங்களுக்கு டூலிங் தொடங்குவதற்கு முன்பே தகுந்த முடிவுகளை எடுக்க உதவும்.

டை ஸ்டாம்ப் செய்யப்பட்ட பாகங்களுக்கான பொதுவான உலோகங்கள்

ஸ்டாம்பிங் டைஸ் தயாரிப்புகளில் பயன்படுத்தப்படும் உலோகங்கள் பல முக்கிய வகைகளாகப் பிரிக்கப்படுகின்றன, இவை ஒவ்வொன்றும் தனித்தனி தொழில்துறைத் தேவைகளைப் பூர்த்தி செய்கின்றன. இங்கே நீங்கள் மிகவும் அடிக்கடி சந்திக்கும் வகைகள்:

கார்பன் ஸ்டீல் இது உலோக ஸ்டாம்பிங்கின் முக்கிய வேலைக்கார உலோகமாக தொடர்ந்து விளங்குகிறது. இது வலுவானது, விலை குறைவானது மற்றும் வடிவமைக்க எளிதானது—எனவே கட்டமைப்பு கூறுகள், இயந்திரத் துண்டுகள் மற்றும் செலவு திறனை முக்கியமாகக் கருதும் அதிக அளவு உற்பத்திக்கான பயன்பாடுகளுக்கு இது சிறந்ததாகும். மென்மையான கார்பன் எஃகு சிறந்த வடிவமைப்புத் தன்மை மற்றும் கூட்டுதல் தன்மையை வழங்குகிறது, அதேசமயம் உயர்-கார்பன் தரம் (சுருள் எஃகுகள்) கிளிப்ஸ், பிணைப்பான்கள் மற்றும் அழுத்தத்தைத் தாங்கும் கூறுகளுக்குத் தேவையான திறனை வழங்குகின்றன. துரு எதிர்ப்புக்காக, துரு எதிர்ப்பு பூச்சு கொண்ட பதிப்புகள் கட்டுமானம் மற்றும் ஆட்டோமொபைல் பயன்பாடுகளில் சேவை ஆயுளை நீட்டிக்க துத்தநாக பூச்சுகளை வழங்குகின்றன.

உச்சிப் பட்டச்சு துரு எதிர்ப்பு மற்றும் நீடித்த தன்மை முக்கியத்துவம் பெறும்போது இது முன்னிலை வகிக்கிறது. படி வெர்டுகோ டூல் & என்ஜினீயரிங் பொதுவான கிரேடுகளில், உணவு செயலாக்கம் மற்றும் மருத்துவ கருவிகளுக்கான 304L, கடல் அல்லது வேதியியல் சூழல்களுக்கான மாலிப்டினம் கொண்ட 316, மற்றும் உயர் வலிமையுடன் நல்ல நீட்சித்தன்மை தேவைப்படும் சுருள்கள் மற்றும் கிளிப்ஸுக்கான 301 ஆகியவை அடங்கும். குரோமியம் உள்ளடக்கம் தன்னைத் தானே சரிசெய்யும் பாதுகாப்பு அடுக்கை உருவாக்குகிறது, இது கடுமையான சூழல்களில் கார்பன் எஃகுகளை விட சிறந்த செயல்திறனை வழங்குகிறது.

அலுமினியம் எடை குறைவான வலிமையை வழங்குகிறது—எடை குறைப்பு முக்கியமாக இருக்கும்போது, அமைப்பு ஒருமைத்தன்மையை பாதுகாத்துக் கொள்ள வேண்டும் என்பதற்கு இது சரியானது. கிரேடு 6061 அமைப்பு பயன்பாடுகளுக்கான சிறந்த துரு எதிர்ப்புத்தன்மை மற்றும் காய்ச்சல் தகுதியை வழங்குகிறது. கிரேடு 2024 வானூர்தி பாகங்களில் விரும்பப்படும் உயர் வலிமை-எடை விகிதத்தை வழங்குகிறது. மேலும், 5052-H32 கடல் மற்றும் ஆட்டோமொபைல் தயாரிப்புகளுக்கான வடிவமைப்புத்தன்மை மற்றும் துரு எதிர்ப்புத்தன்மையை இணைக்கிறது. எனினும், அலுமினியம் வடிவமைத்தல் மற்றும் இழுத்தலுக்கு எதிராக எதிர்ப்பு தெரிவிக்கலாம்; எனவே, தயாரிப்பு சாத்தியத்தை உறுதிப்படுத்த கவனமான பொறியியல் தேவைப்படுகிறது.

செப்பு மற்றும் செப்பு உலோகக்கலவைகள் மின்கடத்துதல் அல்லது வெப்பக் கடத்துதல் முக்கியத்துவம் வாய்ந்த இடங்களில் எங்கும் சிறப்பாகச் செயல்படும். தூய தாமிரம், பிராஸ் (தாமிரம்-துத்தநாகம்) மற்றும் ப்ரோஞ்ச் (தாமிரம்-வெள்ளீயம்) ஆகியவை மின்னணு சாதனங்கள், மின்னிணைப்பான்கள் மற்றும் HVAC அமைப்புகளில் தனித்தனி பங்குகளை வகிக்கின்றன. பெரிலியம் தாமிரம் உயர் கடத்துதலுடன் கூடிய அதிக வலிமையை வழங்குகிறது; இது துல்லியமான கருவிகள் மற்றும் அதிக சுமையைத் தாங்க வேண்டிய இணைப்பான்களுக்கு ஏற்றது. ஃபாஸ்பர் ப்ரோஞ்ச் கடினமான பயன்பாடுகளுக்கு சிறந்த சோர்வு மற்றும் தேய்மான எதிர்ப்பை வழங்குகிறது.

சிறப்பு உலோகக்கலவைகள் மிகவும் கடுமையான சூழல்களை சமாளிக்க முடியும். இன்கோனெல் விண்வெளி மற்றும் வேதியியல் செயலாக்கத்தில் மிக உயர்ந்த வெப்பநிலைகளைத் தாங்கும். டைட்டானியம் விண்வெளி மற்றும் கடல் பயன்பாடுகளுக்காக எஃகின் அடர்த்தியில் 55% மட்டுமே இருந்தும் வலிமையை வழங்குகிறது. ஹாஸ்டலாய் கடுமையான வேதியியல் சூழல்களில் துருத்தடைத்தன்மையை வழங்குகிறது. இந்தப் பொருட்கள் விலை அதிகமாக இருக்கும் மற்றும் ஸ்டாம்பிங் செய்வது சிரமமாக இருக்கும்; ஆனால் சாதாரண உலோகங்கள் வெறுமனே உயிர் வாழ முடியாத சந்தர்ப்பங்களில் இவை மாற்றமுடியாதவை.

பயன்பாட்டு தேவைகளுக்கு ஏற்ப பொருள் பண்புகளை பொருத்துதல்

சிறந்த ஸ்டாம்பிங் டை பொருட்களைத் தேர்வு செய்வது, குறிப்பிட்ட பொருள் பண்புகள் எவ்வாறு உண்மையான உலக செயல்திறனுக்கு மொழிபெயர்க்கப்படுகின்றன என்பதைப் புரிந்துகொள்வதிலிருந்து தொடங்குகிறது. இந்த முக்கிய காரணிகளைக் கவனியுங்கள்:

இழுவிசை வலிமை மற்றும் கடினத்தன்மை உங்கள் பாகத்தின் மீது செலுத்தப்படும் விசைகளை அது உடையாமல் தாங்க முடியுமா என்பதை நிர்ணயிக்கின்றன. கட்டமைப்பு தாங்கிகளுக்கு உயர்-வலிமை எஃகு தேவைப்படுகிறது. மென்மையான மின்சார தொடர்பு பாகங்களுக்கு மென்மையான தாமிர கலவைகள் தேவைப்படலாம். உங்கள் பயன்பாட்டின் இயந்திர விசைகளுக்கு ஏற்றவாறு பொருளின் வலிமை மதிப்பீட்டை பொருத்துக.

நெகிழ்வுத்தன்மை மற்றும் வடிவமைக்கும் திறன் உலோகம் பிளவுறாமல் எவ்வளவு எளிதாக வடிவமைக்கப்பட முடியும் என்பதை பாதிக்கின்றன. தாமிரம் மற்றும் அலுமினியம் போன்ற மிக நெகிழ்வான பொருட்கள் சிக்கலான வடிவங்களுக்கு வளைந்து நீட்டப்படுகின்றன. குறைந்த நெகிழ்வுள்ள உலோகங்கள் வடிவமைப்புச் சிக்கலை வரம்புப்படுத்தலாம் அல்லது சிறப்பு கருவிகள் முறைகளை தேவைப்படுத்தலாம்.

தடிமன் துல்லியத்தன்மை துல்லியமான பயன்பாடுகளில் இது மிகவும் முக்கியமாகிறது. பொருளின் தடிமனில் ஒருவிதமான ஒழுங்கு உறுதியான அளவுகளை ஆயிரக்கணக்கான ஸ்டாம்ப் செய்யப்பட்ட பாகங்களில் உறுதி செய்கிறது. ஒழுங்கற்ற பொருள் தரக் கட்டுப்பாட்டு சிக்கல்களை ஏற்படுத்தும்.

கடத்தும் தன்மை மின்சார மற்றும் வெப்ப பயன்பாடுகளுக்கான விஷயங்கள். தாமிரம் மற்றும் அலுமினியம் மின்சாரத்தையும் வெப்பத்தையும் திறம்பட கடத்தும். உங்களுக்கு மின்காப்பு அல்லது வெப்ப எதிருதவி தேவைப்படும்போது, குறைந்த கடத்துத்திறன் கொண்ட விருப்பங்கள் விரும்பத்தக்கவையாகின்றன.

உறிஞ்சியல் தோல்விக்கு எதிர்த்து கடுமையான சூழல்களில் பாகங்களின் ஆயுளை நீட்டிக்கிறது. ஸ்டெயின்லெஸ் ஸ்டீல், அலுமினியம் மற்றும் சில தாமிர கலவைகள் இயற்கையாகவே சிதைவைத் தடுக்கின்றன. கார்பன் ஸ்டீல் பொதுவாக வெளியில் அல்லது வேதிப் பொருட்களுக்கு ஆட்படும் சூழல்களில் பாதுகாப்பு மூடுதல்களை தேவைப்படுகிறது.

| பொருள் | முக்கிய தன்மைகள் | சிறந்த பயன்பாடுகள் | சார்பு செலவு வரம்பு |

|---|---|---|---|

| கார்பன் ஸ்டீல் | அதிக வலிமை, சிறந்த வடிவமைப்புத்திறன், காந்தம் | கட்டமைப்பு கூறுகள், இயந்திர பாகங்கள், தாங்கிகள் | குறைவு |

| உச்சிப் பட்டச்சு | எரிபொருள் எதிருதவி, நீடித்த தன்மை, கவர்ச்சிகரமான முடிவு | மருத்துவ கருவிகள், உணவு செயலாக்கம், கடல் பயன்பாடுகள் | மிதமான-உயர் |

| அலுமினியம் | எடை குறைவானது, எரிபொருள் எதிருதவி, எடைக்கு விகிதாசாரமாக உயர் வலிமை | வானூர்தி துறை, வாகனத் துறை, மின்னணு அடைவுகள் | சராசரி |

| செம்பு/பித்தளை | சிறந்த கடத்துத்திறன், நுண்ணுயிர் எதிர்ப்பு, அலங்கார ஈர்ப்பு | மின்சார இணைப்பிகள், HVAC, அலங்கார கட்டமைப்பு பாகங்கள் | மிதமான-உயர் |

| பெரில்லியம் காப்பன் | அதிக கடத்துதிறன், வலிமை மற்றும் சுழற்சி எதிர்ப்புத்தன்மை | துல்லியமான கருவிகள், சுருள்கள், விமானப் பாகங்கள் | உயர் |

| தைடேனியம் | மிகவும் வலிமையானது, இலேசானது மற்றும் துரு எதிர்ப்புத்தன்மை கொண்டது | விண்வெளி தொழில், கடல் தொழில், வேதியியல் செயலாக்கம் | மிக அதிகம் |

மதிப்பீடத்தின் போது உங்கள் திட்டத்திற்கான தனிப்பயன் ஸ்டாம்பிங் டை பொருட்கள் பொருளின் விலை என்பது ஒரு புதிரின் ஒரு பகுதிதான் என்பதை நினைவில் கொள்ளவும். கடினமான பின்-செயலாக்கம் தேவைப்படும் மலிவான உலோகம் அல்லது சேவையில் விரைவில் தோல்வியுறும் ஒரு பொருள் ஆகியவை தொடக்கத்தில் சரியான பொருளைத் தேர்வு செய்வதை விட இறுதியில் அதிக செலவை ஏற்படுத்தும். சிறந்த அணுகுமுறை என்பது செயல்திறன் தேவைகள், தயாரிப்பு ஒத்துப்போகும் தன்மை மற்றும் மொத்த வாழ்க்கை சுழற்சி செலவு ஆகியவற்றை சமன் செய்வதன் மூலம் உங்களுக்கு ஏற்ற தேர்வைக் கண்டறிவதாகும்.

பொருள் தேர்வு தெளிவாகிய பின், அடுத்த தர்க்கரீதியான கேள்வி: உங்கள் உற்பத்தி தேவைகளுக்கு ஏற்ற ஸ்டாம்பிங் டை செயல்முறை எது? இதன் பதில் முக்கியமாக உற்பத்தி அளவு, பாகத்தின் சிக்கலான தன்மை மற்றும் தொடக்க டூலிங் முதலீடு மற்றும் ஒவ்வொரு பாகத்தின் செலவு ஆகியவற்றிற்கு இடையே உங்களால் ஏற்படுத்தப்படும் சமன் ஆகியவற்றைப் பொறுத்தது.

ஸ்டாம்பிங் டை செயல்முறைகளின் வகைகள் – விளக்கம்

நீங்கள் உங்கள் பொருளைத் தேர்ந்தெடுத்துவிட்டீர்கள். இப்போது மற்றொரு முக்கியமான முடிவு எடுக்க வேண்டியுள்ளது: உங்கள் வடிவமைப்பை மிகப் பயனுள்ள முறையில் உருவாக்க எந்த ஸ்டாம்பிங் செயல்முறை பயன்படுத்தப்பட வேண்டும்? இதற்கு ஒரே விடை இல்லை. உற்பத்தி அளவு, பாகத்தின் சிக்கலான தன்மை மற்றும் பட்ஜெட் கட்டுப்பாடுகள் ஆகியவை அனைத்தும் நீங்கள் ப்ராக்ரெஸிவ், காம்பவுண்ட் அல்லது டிரான்ஸ்ஃபர் டை ஸ்டாம்பிங்கில் முதலீடு செய்ய வேண்டுமா என்பதை தீர்மானிக்கின்றன. ஒவ்வொரு முறையும் தனித்தன்மை வாய்ந்த நன்மைகளை வழங்குகிறது—இந்த வேறுபாடுகளைப் புரிந்துகொள்வது உங்கள் டூலிங் செலவுகளில் ஆயிரக்கணக்கான ரூபாயைச் சேமிக்கவும், உங்கள் தயாரிப்பு கால அட்டவணையை மேம்படுத்தவும் உதவும்.

இதை இப்படி நினைத்துக்கொள்ளுங்கள்: தவறான டை வகையைத் தேர்ந்தெடுப்பது என்பது ஒரு படம் தொங்கவிட ஒரு பெரிய ஹாமரைப் பயன்படுத்துவதைப் போன்றது. அது சில சமயங்களில் வேலை செய்யலாம், ஆனால் நீங்கள் வளங்களை வீணடிப்பீர்கள் மற்றும் உங்கள் முடிவுகளுக்கு சேதம் ஏற்படலாம். உங்கள் குறிப்பிட்ட உற்பத்தி தேவைகளுக்கு ஏற்ற சரியான செயல்முறையைத் தேர்ந்தெடுக்க ஒவ்வொரு அணுகுமுறையையும் விரிவாக ஆராய்வோம்.

அதிக தொகை திறனுக்கான முற்றிலும் தானியங்கி டை ஸ்டாம்பிங்

உங்கள் திட்டம் ஆயிரக்கணக்கான—அல்லது லட்சக்கணக்கான—அடையாளம் காணக்கூடிய பாகங்களைத் தேவைப்படும்போது, ப்ராக்ரெஸிவ் டை மற்றும் ஸ்டாம்பிங் உற்பத்தி உங்களுக்கு மிகவும் சக்திவாய்ந்த கூட்டாளியாக மாறுகிறது. இந்த முறை தொடர் நிலையங்களின் தொடர் வழியாக இயங்குகிறது; ஒவ்வொரு நிலையமும் உலோகத்தின் தொடர் பட்டை அச்சுப்பொறியின் வழியாக முன்னேறும்போது குறிப்பிட்ட செயல்பாட்டை மேற்கொள்கிறது. வேலைப்பொருள் தொடக்கம் முதல் முடிவு வரை பட்டையுடன் இணைந்தே இருக்கும்; இறுதி படியில் மட்டுமே முழுமையான பாகமாக பிரிக்கப்படும்.

ஒரே ஒரு டை (die) உள்ளே அடங்கியுள்ள தொடர் தயாரிப்பு வரிசையை கற்பனை செய்து கொள்ளுங்கள். ஒவ்வொரு அச்சுப்பொறி அடியும், பட்டையின் வெவ்வேறு பகுதிகளில் பல செயல்பாடுகள் ஒரே நேரத்தில் நிகழும்: இங்கே வெட்டுதல், அங்கே துளையிடுதல், அடுத்த நிலையத்தில் வளைத்தல். இந்த இணை செயலாக்கம் உற்பத்தி வேகத்தை மிகவும் அதிகரிக்கிறது, மேலும் முழு உற்பத்தி சுழற்சியின் போதும் கண்டிப்பான அளவுத் துல்லியத்தை பராமரிக்கிறது.

கீட்ஸ் தயாரிப்பு நிறுவனத்தின் கூற்றுப்படி, படிப்படியான டை ஸ்டாம்பிங் (progressive die stamping) மூலம் பல செயல்பாடுகளை ஒரே நேரத்தில் மேற்கொண்டு, பெரும் அளவில் துல்லியமான அளவுத் துல்லியத்துடன் பாகங்களை உற்பத்தி செய்ய முடியும். இதன் திறன் மேம்பாடுகள் மிக அதிகம்—தொழிலாளர் செலவுகள் குறைவு, அமைப்பு நேரம் மிகக் குறைவு, மேலும் ஒற்றை-செயல்பாடு அணுகுமுறைகளுடன் ஒப்பிடும்போது பொருளாதார வீணாக்கம் குறைவு.

- முக்கிய நன்மைகள்: வேகமான உற்பத்தி, ஒரே நேரத்தில் பல செயல்பாடுகளை மேற்கொள்ளும் திறன், ஒவ்வொரு பாகத்திற்குமான தொழிலாளர் செலவுகளில் குறைவு, சிறந்த மீள்தன்மை, சிறப்பாக வடிவமைக்கப்பட்ட ஸ்ட்ரிப் அமைப்புகள் மூலம் குறைந்த பொருள் வீணாதல்

- சிறந்த பயன்பாட்டு வழக்குகள்: பல செயல்பாடுகளை தேவைப்படும் சிறிய முதல் நடுத்தர அளவு பாகங்கள், மின்னணு இணைப்பிகள், வாகன தாங்கிகள், உபகரண வசதிகள், 10,000 பாகங்களை விட அதிகமான உயர்-அளவு உற்பத்தி ஓட்டங்கள்

- கருத்தில் கொள்ள வேண்டியவை: முதலீட்டு செலவுகளில் கருவிகளுக்கான அதிக முன்கூட்டிய முதலீடு, ஆழமான இழுத்தல் (deep-drawn) பாகங்களுக்கு பொருத்தமானதல்ல, துல்லியமான ஸ்ட்ரிப் ஊட்டும் கருவிகளை தேவைப்படுகிறது

இதன் வரையறை என்ன? படிப்படியான (progressive) டைகள் வடிவமைப்பு மற்றும் கருவிகளில் மிகப்பெரிய முன்கூட்டிய முதலீட்டை தேவைப்படுத்துகின்றன. சிக்கலான பல-நிலைய டைகள் உயர் அளவு உற்பத்திக்கு ஏற்றவாறு துல்லியமான பொறியியல் மற்றும் கடினமாக்கப்பட்ட கருவி பாகங்களை தேவைப்படுத்துகின்றன. இருப்பினும், முத்திரை சிமுலேஷன் குறிப்பிடுகிறது, உற்பத்தி அளவுகள் அதிகரிக்கும் போது ஒவ்வொரு பாகத்திற்குமான கருவி செலவுகள் குறிப்பிடத்தக்க அளவில் குறைகின்றன—எனவே அளவுகள் அதிகரிக்கும் போது படிப்படியான ஸ்டாம்பிங் மிகவும் செலவு-சிக்கனமாக மாறுகிறது.

உங்கள் உற்பத்தி தேவைகளுக்கு ஏற்ற டை வகையைத் தேர்வு செய்தல்

அனைத்து திட்டங்களும் படிப்படியான டை கருவியமைப்பை நியாயப்படுத்துவதில்லை. சில சமயங்களில், எளிமையான தீர்வுகளே சிறந்த மதிப்பை வழங்குகின்றன. வெவ்வேறு சூழல்களில் சிறப்பாகச் செயல்படும் இரண்டு மாற்று வழிகளை ஆராய்வோம்:

சேர்த்துக்கொண்ட பெட்டி அடிப்பு ஒரே அழுத்த ஓட்டத்தில்—வெட்டுதல், துளையிடுதல், வடிவமைத்தல்—பல செயல்பாடுகளை மேற்கொள்கிறது. படிப்படியான டைகளிலிருந்து மாறுபட்டு, கூட்டு டைகள் (Compound dies) அனைத்து செயல்பாடுகளையும் ஒரே நேரத்தில் (ஒருங்கே) முடிக்கின்றன, தொடர்ச்சியாக அல்ல. இந்த அணுகுமுறை, உயர் மீள்தன்மை தேவைப்படும் ஆனால் சிக்கலான வடிவங்கள் இல்லாத பொருட்களான வாஷர்கள், கேஸ்கெட்கள் மற்றும் எளிய பிராக்கெட்கள் போன்ற தட்டையான பாகங்களுக்கு மிகச் சிறப்பாக பயன்படுகிறது.

- முக்கிய நன்மைகள்: படிப்படியான டைகளை விடக் குறைந்த கருவியமைப்பு செலவுகள், தட்டையான மற்றும் எளிய பாகங்களின் திறமையான உற்பத்தி, மிகவும் தட்டையான பாகங்களை உருவாக்குதல், ஒற்றை-டை பயன்பாடுகளுக்கான உயர் மீள்தன்மை

- சிறந்த பயன்பாட்டு வழக்குகள்: வாஷர்கள், வெற்று வடிவங்கள் (blanks), எளிய வடிவமைப்புடைய தட்டையான பாகங்கள், சிக்கலற்ற வடிவமைப்புகளின் நடுத்தர முதல் அதிக அளவு உற்பத்தி, சக்கர வெற்று வடிவங்கள் (wheel blanks)

- கருத்தில் கொள்ள வேண்டியவை: ஒப்பீட்டளவில் எளிய பாக வடிவங்களுக்கு மட்டுமே பொருத்தமானது, பெரிய பாகங்கள் உற்பத்தி வேகத்தை மெதுவாக்கலாம், தொடர்ச்சியான வடிவமைத்தல் செயல்பாடுகளை தேவைப்படும் பாகங்களுக்கு பொருத்தமானதல்ல

டிரான்ஸ்பர் டை ஸ்டாம்பிங் அடிப்படையில் வேறுபட்ட அணுகுமுறையை எடுக்கிறது. வேலைப்பொருளை ஒரு ஸ்டிரிப்பில் இணைத்து வைப்பதற்குப் பதிலாக, டிரான்ஸ்ஃபர் டைஸ் (transfer dies) உடனடியாக பிளாங்கை (blank) பிரித்து, தனித்தனியான பாகங்களை நிலைகளுக்கு இடையே இயந்திர முறையில் தானியங்கி விரல்களைப் பயன்படுத்தி நகர்த்துகின்றன. இந்த சுதந்திரம் தயாரிப்பாளர்களுக்கு பெரிய பாகங்களையும், மிகவும் சிக்கலான வடிவமைப்புகளையும் — ஆழமான இழுத்தல் (deep-drawn) அம்சங்கள், திருகு (threading), வளைவுகள் (ribs), மற்றும் குறுக்கு வெட்டுகள் (knurls) ஆகியவற்றையும் கையாள அனுமதிக்கிறது; இவை பிராக்ரசிவ் டைஸ் (progressive dies) மூலம் எளிதில் அடைய முடியாதவை.

- முக்கிய நன்மைகள்: பெரிய அல்லது சிக்கலான பாகங்களைக் கையாளும் திறன், ஆழமான இழுத்தல் (deep drawing) செயல்பாடுகளை ஏற்றுக்கொள்ளும் திறன், சிக்கலான வடிவமைப்புகளுக்கு மிகவும் துல்லியமான திறன், சிறப்பு பாகங்களின் மீது இரண்டாம் நிலை செயல்பாடுகள் (secondary operations) செய்வதற்கான தேவையைக் குறைக்கிறது

- சிறந்த பயன்பாட்டு வழக்குகள்: பெரிய கட்டமைப்பு பாகங்கள், ஆழமான இழுத்தல் முறையில் தயாரிக்கப்பட்ட ஹவுசிங்ஸ் மற்றும் என்க்ளோசர்ஸ், பல திசைகளிலிருந்து செயல்பாடுகளை தேவைப்படுத்தும் பாகங்கள், சிக்கலான வடிவமைப்புகளின் நடுத்தரம் முதல் அதிக அளவு உற்பத்தி

- கருத்தில் கொள்ள வேண்டியவை: காம்பவுண்ட் டைஸ் (compound dies) ஐ விட கருவிகள் மற்றும் அமைப்பு செலவுகள் அதிகம், சிக்கலான டிரான்ஸ்ஃபர் இயந்திரங்களைப் பயன்படுத்த வேண்டும், டை மற்றும் டிரான்ஸ்ஃபர் அமைப்புகள் இரண்டின் மீதும் தொடர்ச்சியான பராமரிப்பு தேவை

எனவே நீங்கள் எவ்வாறு முடிவெடுக்கிறீர்கள்? உற்பத்தி அளவு உங்களுக்கு முதன்மை வழிகாட்டியாகச் செயல்படுகிறது. சில ஆயிரம் பாகங்களுக்கு கீழான உற்பத்தியில், குறைந்த கருவிகள் முதலீட்டுடன் கூடிய கலவை டைஸ் (compound dies) பெரும்பாலும் சிறந்த மதிப்பை வழங்குகின்றன. உற்பத்தி அளவு பத்தாயிரங்கள் வரை அதிகரிக்கும்போது, முதலில் அதிக செலவு இருந்தாலும், முன்னேறும் டைஸ் (progressive dies) பொதுவாக பொருளாதார ரீதியாக சிறந்தவையாக மாறுகின்றன—ஒவ்வொரு பாகத்தின் செலவு குறைவதால், முதலில் செலவழிக்கப்பட்ட கருவிகள் முதலீட்டுச் செலவு விரைவில் ஈடுகட்டப்படுகிறது. டிரான்ஸ்ஃபர் டைஸ் (transfer dies) நடுநிலையில் அமைகின்றன: பாகத்தின் சிக்கலான வடிவமைப்பு அல்லது அளவு காரணமாக முன்னேறும் டைஸ் பயன்பாட்டை முடிவு செய்ய முடியாதபோது இவை நியாயப்படுத்தப்படுகின்றன; இருப்பினும், உற்பத்தி அளவு அதிகமாக இருந்தால், சிக்கலான கருவிகள் முதலீட்டை பின்னர் ஈடுகட்ட முடியும்.

சீல் சிக்கலான அமைப்புக்கும் பொருளாதாரத்திற்கும் இடையேயான உறவு ஒரு தெளிவான முறையில் அமைகிறது. எளிய கூட்டு சீல்கள் முன்னேறும் கருவிகளை விட சில சதவீதம் மட்டுமே செலவழிக்கும், ஆனால் அவை பாகங்களை மெதுவாகவே உற்பத்தி செய்கின்றன மற்றும் சிக்கலான செயல்பாடுகளை செயல்படுத்த முடியாது. முன்னேறும் சீல்கள் அதிக முதலீட்டை தேவைப்படுத்துகின்றன, ஆனால் அவை உற்பத்தி அளவு அதிகரிக்கும்போது ஒவ்வொரு அலகின் விலையை கணிசமாகக் குறைக்கின்றன. பரிமாற்ற சீல்கள் கூட்டு சீல்களை விட அதிக செலவு கொண்டவை, ஆனால் அவை வேறு எவ்விதமும் அடைய முடியாத வடிவமைப்புகளை சாத்தியமாக்குகின்றன. உங்களுக்கு ஏற்ற மிகச் சிறந்த தேர்வு இந்தக் காரணிகளை உங்கள் குறிப்பிட்ட உற்பத்தி தேவைகளுக்கு ஏற்ப சமன் செய்வதாகும்.

செயல்முறை தேர்வு தெளிவாகிய பின்னர், இந்த அனைத்து ஸ்டாம்ப் செய்யப்பட்ட பாகங்களும் எங்கு செல்கின்றன என்று நீங்கள் யோசிக்கலாம். இதற்கான பதில் உங்களால் கற்பனை செய்யக்கூடிய அனைத்துத் துறைகளையும் உள்ளடக்கியது—உங்கள் வீட்டு வாசலில் உள்ள வாகனத்திலிருந்து உங்கள் பண்பை வைத்திருக்கும் தொலைபேசி வரை.

சீல் ஸ்டாம்ப் செய்யப்பட்ட பாகங்களுக்கான துறைகள் மற்றும் பயன்பாடுகள்

இப்போது உங்கள் சுற்றியுள்ளவற்றை நோக்குங்கள். மேலே உள்ள அந்த விளக்கு சாதனம்? அச்சிடப்பட்ட உலோக கவர். உங்கள் மேசையில் உள்ள லேப்டாப்? அச்சிடப்பட்ட கனெக்டர்கள் மற்றும் உள்ளே காப்பு அடுக்குகள். உங்கள் பையில் உள்ள கார் கீஸ்? அச்சிடப்பட்ட பாகங்கள் முழுவதும். டை அச்சிடப்பட்ட பொருட்கள் நவீன வாழ்வின் பெரும்பாலான அம்சங்களைத் தொடுகின்றன—அடிக்கடி மறைமுகமாக, எப்போதும் நம்பகமாக. இந்தப் பாகங்கள் எங்கு பயன்படுத்தப்படுகின்றன என்பதை புரிந்துகொள்வது, வெவ்வேறு துறைகளில் டை அச்சிடும் பொருட்களை உற்பத்தி செய்யும் தயாரிப்பாளர்கள் ஏன் முக்கியமான பங்காளிகளாக தொடர்ந்து விளங்குகின்றனர் என்பதை விளக்குகிறது.

அச்சிடப்பட்ட பாகங்கள் ஏன் பொதுவாக ஏற்றுக்கொள்ளப்படுகின்றன? மூன்று வார்த்தைகள்: துல்லியம், மீண்டும் மீண்டும் தயாரிக்கக்கூடிய தன்மை மற்றும் பொருளாதாரத் திறன். நீங்கள் ஆயிரக்கணக்கான—அல்லது லட்சக்கணக்கான—அடையாளம் காட்டக்கூடிய பாகங்களை தேவைப்படுகிறீர்கள் எனில், மில்லிமீட்டரின் பின்னங்களில் அளவிடப்படும் துல்லியத்துடன், டை அச்சிடுதல் அத்தகைய தேவைகளை பூர்த்தி செய்கிறது. இந்த தயாரிப்பு முறையை வெவ்வேறு துறைகள் தங்கள் தனித்துவமான சவால்களைத் தீர்க்க எவ்வாறு பயன்படுத்துகின்றன என்பதை ஆராய்வோம்.

ஆட்டோமொபைல் மற்றும் போக்குவரத்து பயன்பாடுகள்

தானுந்து துறை உலகளவில் டை ஸ்டாம்பிங் பொருட்களை மிகப்பெரிய அளவில் பயன்படுத்தும் துறையாகும். LMC தொழில்துறை நிறுவனத்தின் கூற்றுப்படி, 2021-இல் $205 பில்லியனாக இருந்த உலோக ஸ்டாம்பிங் சந்தை, 2030-க்குள் $283 பில்லியனுக்கு மேலாக வளர்வதாக எதிர்பார்க்கப்படுகிறது — இதற்கு முக்கிய காரணமாக தானுந்து துறையின் தேவை உள்ளது. தொழிற்சாலைகளில் இருந்து வெளியேறும் ஒவ்வொரு வாகனத்திலும், தெரிவிக்கப்படும் உடல் பேனல்களிலிருந்து மறைமுகமான கட்டமைப்பு வலுவூட்டல்கள் வரை நூற்றுக்கணக்கான ஸ்டாம்ப் செய்யப்பட்ட பாகங்கள் இருக்கின்றன.

தானுந்து தயாரிப்பு ஏன் ஸ்டாம்பிங்கை இவ்வளவு அதிகமாக சார்ந்துள்ளது? வாகனங்கள் தொடர்ச்சியான, மோதலுக்கு எதிரான பாகங்களை ஆண்டுக்கு நூற்றுக்கணக்கான ஆயிரக்கணக்கான அளவில் உற்பத்தி செய்ய வேண்டும் என்ற தேவையை விடுவிக்கின்றன. படிப்படியான டை ஸ்டாம்பிங் (Progressive die stamping) இந்த சவாலை சரியாக சமாளிக்கிறது — பாதுகாப்பு ஒழுங்குமுறைகள் தேவைப்படும் திரும்பத் திரும்ப ஒரே மாதிரியான தன்மையை உறுதிப்படுத்தும் வகையில், கட்டமைப்பு தாங்கிகள், சாசிஸ் வலுவூட்டல்கள் மற்றும் உடல் பேனல்களை உற்பத்தி செய்கிறது.

- உடல் பேனல்கள் மற்றும் வெளிப்புற பாகங்கள்: கதவு பேனல்கள், ஃபெண்டர்கள், ஹுடுகள், ட்ரங்க் மூடிகள் மற்றும் கூரைப் பகுதிகள் — அனைத்தும் பெரிய அளவிலான ஸ்டாம்பிங் செயல்முறைகள் மூலம் உருவாக்கப்படுகின்றன; இவை சிக்கலான வளைவுகளை உருவாக்கும் போதும், உற்பத்தி சுழற்சிகள் முழுவதும் அளவுகளின் துல்லியத்தை பராமரிக்கின்றன.

- கட்டமைப்பு மற்றும் பாதுகாப்பு கூறுகள்: பயணிகளின் பாதுகாப்பிற்காக உயர்-வலிமை எஃகு ஸ்டாம்பிங் தேவைப்படும் இருக்கை சட்டங்கள், பம்பர் வலுவூட்டல்கள், தண்டு தாங்கிகள் மற்றும் மோதல் உறிஞ்சும் கட்டமைப்புகள்

- பவர்ட்ரெயின் மற்றும் டிரைவ்ட்ரெயின் பாகங்கள்: கம்பனி மற்றும் வெப்பச் சுழற்சியைத் தாங்கும் வகையில் வடிவமைக்கப்பட்ட இயந்திர தாங்கிகள், டிரான்ஸ்மிஷன் ஹவுசிங்கள், ஏவிள் வெப்ப பாதுகாப்பு தடைகள் மற்றும் மோட்டார் மவுண்ட்கள்

- மின்சார மற்றும் சென்சார் பயன்பாடுகள்: மின்கலத்தின் முனைகள், கனெக்டர் ஹவுசிங்கள், கிரவுண்ட் ஸ்டிராப்கள் மற்றும் சென்சார் மவுண்டிங் தாங்கிகள்—மின்சார வாகனங்களின் (EV) பயன்பாடு அதிகரிப்பதால் இவை அதிகரித்து வரும் முக்கியத்துவம் வாய்ந்தவை

- உள் கட்டமைப்பு பாகங்கள்: இருக்கை சரிசெய்தல் இயந்திரங்கள், டாஷ்போர்ட் தாங்கிகள், கதவு ஹின்ஜ் பாகங்கள் மற்றும் சாளர ஒழுங்குமுறைகள்—வலிமையுடன் சுலபமான இயக்கத்தை இணைக்கும் வகையில்

மின்சார வாகன புரட்சி துறையின் முத்திரை அடிக்கும் (stamping) தேவைகளை மாற்றியமைத்து வருகிறது. தொழில் அறிக்கைகளின்படி, மின்சார வாகனங்கள் (EV) முத்திரை அடிக்கும் வார்ப்புகளை (stamping dies) உற்பத்தி செய்யும் நிறுவனங்களுக்கு புதிய வாய்ப்புகளை உருவாக்குகின்றன—குறிப்பாக மின்கல அடைப்புகள் (battery enclosure) மற்றும் சென்சார்கள், கேமராக்கள் மற்றும் தன்னியக்க ஓட்டுதல் (autonomous driving) தொழில்நுட்பங்களை ஏற்றுக்கொள்ளும் மேல் உடல் மாற்றங்களில்.

மின்னணுவியல், மருத்துவம் மற்றும் நுகர்வோர் பொருட்கள் பயன்பாடுகள்

தானுந்துத் துறையைத் தாண்டியும், முத்திரை அடிக்கப்பட்ட பாகங்கள் மின்னணுவியல், மருத்துவ கருவிகள் மற்றும் நுகர்வோர் பொருட்கள் ஆகிய அனைத்துத் துறைகளிலும் சமமாக அவசியமானவையாக உள்ளன. ஒவ்வொரு துறையும் முத்திரை அடித்தலை வெவ்வேறு காரணங்களுக்காக மதிக்கின்றன—ஆனால் அனைத்தும் துல்லியம் மற்றும் அளவிறக்கத்தின் (scalability) அடிப்படை நன்மைகளிலிருந்து பயன் பெறுகின்றன.

மின்னணுவியல் மற்றும் தொலைத்தொடர்பு

துல்லியமாக முத்திரை அடிக்கப்பட்ட பாகங்கள் இல்லாமல் நவீன மின்னணு சாதனங்களை கற்பனை செய்வது கூட சாத்தியமற்றது. நுகர்வோர் மின்னணு சந்தை உலோக முத்திரை அடித்தல் வளர்ச்சியை தொடர்ந்து இயக்கி வருகிறது; இதன் பயன்பாடுகள் ஹெட்போன்கள், மொபைல் போன்கள், ஸ்பீக்கர்கள் மற்றும் கண்ட்ரோலர்களுக்கான உலோக சட்டங்கள் வரை பரவியுள்ளன. ஒவ்வொரு சாதனத்தின் உள்ளேயும் நீங்கள் காண்பீர்:

- இணைப்பான்கள் மற்றும் டர்மினல்கள்: நம்பகமான மின்சார இணைப்புகளுக்காக துல்லியமான அளவு கட்டுப்பாடு தேவையான USB போர்ட்கள், மின்கலத்தின் தொடர்பு புள்ளிகள், SIM அட்டை வைப்புகள் மற்றும் மின்னூட்டும் இடைமுகங்கள்

- EMI/RFI தடுப்பு: மின்காந்த இடையூறுகளிலிருந்து உணர்திறன் மிக்க சுற்றுகளைப் பாதுகாக்கும் உலோக தடுப்பு மூடிகள் — சாதன சான்றிதழ் மற்றும் நம்பகமான இயக்கத்திற்கு அவசியம்

- ஹீட் சிங்குகள் மற்றும் வெப்ப மேலாண்மை: செயலி, மின்சார வழங்கல் மற்றும் LED அமைப்புகளிலிருந்து வெப்பத்தை வெளியேற்றும் அச்சிடப்பட்ட அலுமினியம் மற்றும் தாமிர பாகங்கள்

- சாசிஸ் மற்றும் ஹவுசிங் பாகங்கள்: அழகும் உறுதித்தன்மையும் இணைந்த கட்டமைப்பு ரெயில்கள், பொருத்தும் பிரேக்கெட்கள் மற்றும் அலங்கார விளிம்புகள்

மருத்துவ சாதனங்கள் மற்றும் சுகாதாரம்

மருத்துவ பயன்பாடுகள் உயர் துல்லியம் மற்றும் தரத்தின் மிக உயர்ந்த தரத்தை தேவையாகக் கொள்கின்றன. அதன்படி, வீகெல் மேனுஃபேக்சரிங் என்ற நிறுவனம், முன்னணி மருத்துவ OEMகள் மற்றும் டையர் 1 வழங்குநர்களுக்கு சேவை வழங்கும் அச்சிடும் டை பொருட்கள் தயாரிப்பாளர்கள், அதிக ஒழுங்குமுறை, தரமும் ஒழுங்குமுறை சார்ந்த சிறிய மற்றும் சிக்கலான பாகங்களை உற்பத்தி செய்கின்றன.

மருத்துவ அச்சிடும் பயன்பாடுகள் என்பவை:

- அறுவை சிகிச்சை கருவிகள்: அறுவை சிகிச்சை துல்லியம் மற்றும் உயிரியல் பொருத்தமான பொருள்களை தேவையாகக் கொள்ளும் ஸ்கால்பல் கைப்பிடிகள், ஃபோர்ஸெப்ஸ் பாகங்கள், ரீட்ராக்டர் இயக்க அமைப்புகள் மற்றும் கத்திகளின் வாள்கள்

- மருத்துவ பொருள் பதிவு செய்யக்கூடிய சாதனங்களின் பாகங்கள்: டைட்டானியம், ஸ்டெயின்லெஸ் ஸ்டீல் மற்றும் சிறப்பு உலோகக் கலவைகளிலிருந்து தயாரிக்கப்பட்ட ஹார்ட்பீட்டர் அடைப்புகள், காக்ளியர் இம்பிளாண்ட் பாகங்கள் மற்றும் டெஃபிப்ரிலேட்டர் ஸ்டாம்பிங்குகள்

- மருத்துவ ஸ்டேப்லர்கள் மற்றும் மூடும் சாதனங்கள்: அறுவைசிகிச்சை நம்பகத்தன்மைக்காக உயர் செயல்திறன் உலோகக் கலவைகளை தேவைப்படுத்தும் எண்டோஸ்கோபிக், லாபரோஸ்கோபிக் மற்றும் தோல் மூடுதல் கருவிகளுக்கான ஸ்டேப்ளிங் இயக்கங்கள்

- மருந்து வழங்கும் அமைப்புகள்: துல்லியமான மருந்து அளவீட்டிற்காக மீண்டும் மீண்டும் துல்லியமான அளவுகளை தேவைப்படுத்தும் ஊசி செலுத்தும் சாதனங்களின் பாகங்கள், பம்ப் இயக்கங்கள் மற்றும் வழங்கும் அமைப்பு பாகங்கள்

- கண்டறிதல் உபகரணங்கள்: மின்னணு கண்காணிப்பு ஸ்டாம்பிங்குகள், மருத்துவ அடைப்புகள் மற்றும் பிம்பம் உருவாக்கம் மற்றும் சோதனை சாதனங்களை ஆதரிக்கும் மின்சார விநியோக பாகங்கள்

வான்வெளி மற்றும் பாதுகாப்பு

எடை குறைப்பு நேரடியாக விமான பயன்பாடுகளில் எரிபொருள் திறனையும் செயல்திறனையும் மேம்படுத்துகிறது. ஸ்டாம்ப் செய்யப்பட்ட அலுமினியம், டைட்டானியம் மற்றும் சிறப்பு உலோகக் கலவை பாகங்கள் விமான வடிவமைப்பாளர்கள் தேவைப்படுத்தும் வலிமை-எடை விகிதங்களை வழங்குகின்றன:

- அமைப்பு பிராக்கெட்டுகள் மற்றும் பிடிப்பான்கள்: இழுவை அதிக அழுத்தம் மற்றும் வெப்பநிலை மாறுபாடுகளுக்கு ஏற்றவாறு வடிவமைக்கப்பட்ட இலேசான மலைட்டு அமைப்புகள், விமான உடல் வலுவூட்டல்கள் மற்றும் இணைப்பு புள்ளிகள்

- விமான எலக்ட்ரானிக்ஸ் ஹவுசிங்குகள்: மின்காந்த இடையூறு (EMI) தடுப்பு உறைகள், உணர்திறன் மிக்க வழிகாட்டுதல், தொடர்பு, மற்றும் பறக்கும் கட்டுப்பாட்டு மின்னணு சாதனங்களைப் பாதுகாக்கின்றன

- இணைப்பு பொருட்கள் மற்றும் கட்டமைப்பு பொருட்கள்: விண்வெளி பயன்பாடுகளுக்காக சான்றளிக்கப்பட்ட, உயர் வலிமை கொண்ட கிளிப்ஸ், கிளாம்ப்ஸ் மற்றும் பிடிப்பு அமைப்புகள்

நுகர்வோர் பொருட்கள் மற்றும் உபகரணங்கள்

அன்றாட பயன்பாட்டு பொருட்கள் அவற்றின் செயல்பாடு மற்றும் வடிவமைப்பு இரண்டிற்கும் அச்சிடப்பட்ட பாகங்களைச் சார்ந்துள்ளன. டை-அச்சிடப்பட்ட பொருட்களை உற்பத்தி செய்யும் தயாரிப்பாளர்களுக்கு டை-அச்சிடப்பட்ட பொருட்களை வழங்கும் நிறுவனங்கள் பின்வரும் தயாரிப்புகளை உற்பத்தி செய்கின்றன:

- முக்கிய மின்னணு உபகரணங்கள்: குளிர்சாதனப் பெட்டியின் கதவு பேனல்கள், சலவை இயந்திரத்தின் டிரம்கள், அடுப்பு உறைகள் மற்றும் HVAC அமைப்பு பாகங்கள் — இவை சீரழிவு எதிர்ப்பு மற்றும் அளவு நிலைத்தன்மையை தேவையாகக் கொள்கின்றன

- சிறிய மின்னணு உபகரணங்கள்: டோஸ்டர் உறைகள், காபி தயாரிப்பான கேரிஜ்கள் மற்றும் சமையலறை கருவிகளின் பாகங்கள் — இவை செலவு பொருத்தம் மற்றும் நீடித்தன்மை ஆகியவற்றிற்கு இடையே சமநிலை ஏற்படுத்துகின்றன

- கட்டமைப்பு பொருட்கள் மற்றும் இணைப்பு பொருட்கள்: அலமாரி ஹிஞ்சுகள், பெட்டி ஸ்லைடுகள், அலமாரி தாங்கிகள் மற்றும் வடிவமைப்பு கட்டமைப்பு பொருட்கள் — இவை வலிமையையும் கவர்ச்சிகரமான முடிவுகளையும் ஒன்றிணைக்கின்றன

- ஃபர்னிச்சர் பாகங்கள்: நவீன தளபாட வடிவமைப்புகளை ஆதரிக்கும் உலோகச் சட்டங்கள், சரிசெய்யும் இயந்திரங்கள் மற்றும் கட்டமைப்பு வலுவூட்டல்கள்

கட்டுமானம் மற்றும் உள்கட்டமைப்பு

கட்டுமானம் மற்றும் உள்கட்டமைப்புத் திட்டங்கள் ஆண்டுக்கு மில்லியன் கணக்கான அச்சிடப்பட்ட பாகங்களை நுகர்கின்றன:

- கட்டமைப்பு பிணைப்புப் பொருட்கள்: சுமை ஏற்றும் பயன்பாடுகளுக்காக வடிவமைக்கப்பட்ட ஜாயிஸ்ட் ஹேங்கர்கள், பீம் இணைப்பிகள் மற்றும் கட்டமைப்பு கருவிகள்

- மின்சார பொருட்கள்: இணைப்புப் பெட்டிகளின் மூடிகள், கான்டூயிட் தாங்கிகள் மற்றும் கட்டிடக் குறிப்புகளை நிறைவு செய்யும் கேபிள் மேலாண்மை அமைப்புகள்

- குழாய் வசதிகள்: குழாய் கிளாம்ப்கள், மல்ட்டிங் பிராக்கெட்கள் மற்றும் ஈரப்பதமான சூழல்களில் துரு எதிர்ப்புத் தன்மையுடைய வால்வ் பாகங்கள்

- HVAC பகுதிகள்: காற்று வழிகளுக்கான பொருட்கள், டேம்பர் இயந்திரங்கள் மற்றும் வெப்பநிலை மாற்றங்களுக்கு அளவு துல்லியத்தை பராமரிக்கும் சென்சார் மல்ட்டிங் அமைப்புகள்

இந்தத் துறைகள் அனைத்திலும், டை ஸ்டாம்பிங் (Die Stamping) முறையைத் தேர்வு செய்வதற்கான முக்கிய காரணம் பெருமளவிலான உற்பத்தியின் போது ஏற்படும் பொருளாதார நன்மைகளே ஆகும். உற்பத்தி அளவுகள் கருவிகளை உருவாக்குவதற்கான முதலீட்டை நியாயப்படுத்தும் அளவுக்கு இருக்கும்போது, ஸ்டாம்ப் செய்யப்பட்ட பாகங்கள் ஒவ்வொரு அலகின் விலையில் மற்ற மாற்று முறைகளை விடத் தொடர்ந்து சிறப்பாகச் செயல்படுகின்றன, மேலும் நவீன தயாரிப்புகள் தேவைப்படுத்தும் துல்லியத்தையும் பராமரிக்கின்றன. இதனால் எழும் கேள்வி: இந்த உற்பத்தி நன்மைகளை அதிகபட்சமாகப் பயன்படுத்தும் வகையில் பாகங்களை எவ்வாறு வடிவமைப்பது? இதற்கு, வெற்றிகரமான ஸ்டாம்ப் செய்யப்பட்ட பாகங்களை செலவு அதிகமான தோல்விகளிலிருந்து பிரிக்கும் முக்கிய துல்லிய அளவுகள் மற்றும் வடிவமைப்புக் கொள்கைகளைப் புரிந்துகொள்ள வேண்டும்.

டை ஸ்டாம்ப் செய்யப்பட்ட பாகங்களுக்கான வடிவமைப்பு கவனிப்புகள்

இங்கு ஒரு கடுமையான உண்மை: மிகவும் திறமையான ஸ்டாம்பிங் டை தயாரிப்பு வழங்குநர்கள் கூட, மோசமாக வடிவமைக்கப்பட்ட பாகத்தைக் காப்பாற்ற முடியாது. நீங்கள் வடிவமைப்பு செயல்முறையின் போது எடுக்கும் முடிவுகளே, உங்கள் பாகம் உற்பத்தியில் சிரமமின்றி செயல்படுமா அல்லது முடிவற்ற கருவிகள் திருத்தங்களை தேவைப்படுத்தும் செலவு அதிகமான பிரச்சனையாக மாறுமா என்பதை நேரடியாக தீர்மானிக்கின்றன. ஸ்டாம்பிங் டை தயாரிப்புகளை வாங்குவதற்கு முன்பாக, முக்கிய வடிவமைப்பு அளவுகளைப் பற்றி புரிந்துகொள்வது, வெற்றிகரமான திட்டங்களை விலை அதிகமான தோல்விகளிலிருந்து பிரிக்கிறது.

இதை இப்படி நினைத்துக் கொள்ளுங்கள்: டை ஸ்டாம்பிங் (die stamping) க்காக வடிவமைப்பது என்பது திரையில் நன்றாகத் தெரியும் வடிவத்தை உருவாக்குவதை மட்டுமே செய்வதல்ல. அது உலோக வடிவ மாற்றத்தின் இயற்பியலை, கருவிகளின் வரம்புகளை, மேலும் அதிக அளவு உற்பத்தியின் நிஜ நிலைமைகளை மதித்தலையும் குறிக்கிறது. நீங்கள் உற்பத்திக்கு ஏற்றவாறு வடிவமைத்தால், கருவிகளுக்கான செலவுகளைக் குறைத்து, தள்ளுபடி நேரத்தை வேகப்படுத்தி, முதல் நாளிலிருந்தே உயர் தரத்திலான பாகங்களை உற்பத்தி செய்ய முடியும்.

முக்கியமான துல்லிய அளவுகள் மற்றும் துல்லிய தரத்தரீக்குகள்

நீங்கள் குறிப்பிடும் ஒவ்வொரு அளவும் கருவிகளின் சிக்கல்பாடு மற்றும் உற்பத்தி செலவைப் பாதிக்கிறது. மிகக் கண்டிப்பான அளவுகள் (tight tolerances) தரச் சிக்கல்களுக்கு எதிரான பாதுகாப்பு போல் தோன்றலாம், ஆனால் அவை பெரும்பாலும் எதிர்விளைவையே ஏற்படுத்துகின்றன—அதாவது, செலவை அதிகரித்து, தேவையில்லாத உற்பத்தி சவால்களை ஏற்படுத்துகின்றன.

தரமான ஸ்டாம்பிங் செயல்பாடுகள், சரியாக வடிவமைக்கப்பட்டால், கணிசமான துல்லியத்தை அடைய முடியும். அலெக்வ்ஸ் மெட்டல் ஸ்டாம்பிங் வடிவமைப்பு வழிகாட்டி படி, துளைகள் மற்றும் ஓரங்களுக்கான அளவு துல்லியத்தை உயர்-துல்லிய பயன்பாடுகளில் பெரும்பாலும் ±0.002" என பராமரிக்க முடியும். இருப்பினும், அடையக்கூடிய துல்லியங்கள் பொருளின் வகை, தடிமன் மற்றும் ஈடுபடும் குறிப்பிட்ட செயல்பாடுகளைப் பொறுத்து மிகவும் சார்ந்திருக்கின்றன.

துளை அளவு மற்றும் அமைவிடம் குறிப்பிட்ட கவனத்திற்கு உரியது. குறைந்தபட்ச துளை விட்டம், பொருளின் தடிமனுக்குச் சமமாகவோ அல்லது அதை விட அதிகமாகவோ இருக்க வேண்டும். ஸ்டெயின்லெஸ் ஸ்டீல் போன்ற உயர்-கச்சின பொருட்களுக்கு, பஞ்ச் உடைவைத் தடுக்க இந்த மதிப்பை குறைந்தபட்சம் பொருளின் தடிமனை விட இரு மடங்காக அதிகரிக்க வேண்டும். துளை மற்றும் அருகிலுள்ள ஓரத்திற்கு இடையே குறைந்தபட்சம் இரண்டு ஸ்டாக் தடிமன் தூரத்தை பராமரிக்க வேண்டும்; இது வடிவ மாற்றம் மற்றும் புல்ஜிங் (பொதிவு) ஆகியவற்றைத் தடுக்கும்.

வளைவு-துளை தொடர்புகள் அவற்றை புறக்கணித்தால் அடிக்கடி சிக்கல்களை ஏற்படுத்தும். துளைக்கு மிக அருகில் வளைவை உருவாக்குவது அளவுத் துல்லியத்தை சீர்குலைக்கும் வகையில் மாறுபாட்டை ஏற்படுத்தும். பாதுகாப்பான இடைவெளி என்பது வளைவு ஆரம் மற்றும் பொருளின் தடிமனை விட 2.5 மடங்கு ஆகும். 2.5 மிமீ-க்கு குறைவான விட்டமுள்ள துளைகளுக்கு, இந்த குறைந்தபட்ச இடைவெளியை பொருளின் தடிமனை விட இரு மடங்காகவும், வளைவு ஆரத்தையும் சேர்த்து அதிகரிக்க வேண்டும்.

அம்சங்களுக்கிடையேயான இடைவெளி தேவைகள் செயல்பாடுகள் ஒன்றையொன்று தடுக்கும்போது ஏற்படும் மாறுபாட்டைத் தடுக்க. துளைகளை குறைந்தபட்சம் பொருளின் தடிமனை விட 1.5 மடங்கு தூரத்தில் வைக்க வேண்டும். வளைவுகளுக்கு அருகிலுள்ள துளைகளுக்கு, இடைவெளியை வளைவு ஆரத்தை விட நான்கு மடங்கு பொருளின் தடிமனைச் சேர்த்து அதிகரிக்க வேண்டும்.

துளைகளை குறைந்தபட்சம் 1.5× பொருளின் தடிமனை விட தூரத்தில் வைக்க வேண்டும், மேலும் வளைவுகளுக்கு அருகிலுள்ள துளைகள் மாறுபாட்டைத் தடுக்க பொருளின் தடிமனை விட இரு மடங்கு தூரத்திலும், வளைவு ஆரத்தையும் சேர்த்து வைக்கப்பட வேண்டும்.

தட்டைத்தன்மை தரநிலைகள் அடிக்கடி மிகை-கட்டுப்பாட்டிற்கு உள்ளாகின்றன. Aranda Tooling இன் கூற்றுப்படி, 0.003 அங்குலத்திற்கு கீழ் தட்டைமை தேவைப்படும் பாகங்கள் விலையுயர்ந்த இரண்டாம் நிலைச் செயல்முறைகளை தேவைப்படும். உங்கள் பயன்பாட்டிற்கு உண்மையில் தேவையான அளவுக்கு மட்டுமே தட்டைமை தர வரம்புகளை குறிப்பிடவும்.

தயாரிப்புக்கு ஏற்ற வடிவமைப்பு கொள்கைகள்

மிகச் சிறந்த அடிப்படையில் உருவாக்கப்பட்ட பாகங்கள் வடிவமைப்பாளர்கள் மற்றும் டை தயாரிப்பாளர்களுக்கு இடையே ஆரம்ப கட்டத்திலேயே நிகழும் ஒத்துழைப்பிலிருந்து தான் உருவாகின்றன. இது தயாரிப்பாளர் வலியுறுத்துகிறது, ஒரு பாகத்தின் அளவுகளை எவ்வாறு குறிப்பிடுகிறோம் என்பதில் சிறிய வேறுபாடுகள் கூட, டூலிங் மற்றும் உற்பத்தி செலவில் முக்கியமான வேறுபாடுகளை ஏற்படுத்தலாம்.

வளைவு ஆரங்கள் மற்றும் பொருளின் வரம்புகள் உங்கள் வடிவமைப்பு தெளிவாக உருவாகுமா அல்லது உற்பத்தியின் போது பிளவுறுமா என்பதை தீர்மானிக்கின்றன. மென்மையான பொருள்களுக்கு குறைந்தபட்ச உள் வளைவு ஆரம் பொதுவாக பொருளின் தடிமனுக்கு சமமாக இருக்கும்; கடினமான கலவைகளுக்கு இது பொருளின் தடிமனின் 1.5 மடங்கு அல்லது அதற்கு மேற்பட்டதாக அதிகரிக்கும். துகள் திசையும் முக்கியமானது—கடினமான பொருள்களில் பிளவுறும் அபாயத்தைக் குறைக்க, துகள் திசைக்கு செங்குத்தாக வளைத்தல் தேவையாகிறது.

மூலை மற்றும் ஆர வடிவமைப்பு வடிவமைப்புத் தன்மை மற்றும் கருவியின் ஆயுள் இரண்டையும் பாதிக்கிறது. மூலைகளின் வளைவு ஆரங்களை (corner radii) அதிகமாக வைக்கவும் — பஞ்ச் மற்றும் டை ஆரங்கள் பொருளின் தடிமனை விட குறைந்தது நான்கு மடங்கு இருக்க வேண்டும், நம்பகமான வடிவமைப்புக்கு. 1.5 மிமீ அல்லது அதற்குக் குறைவான தடிமனுள்ள பொருள்களில் மட்டுமே கூரிய மூலைகளை உருவாக்க முடியும்.

பர் மேனேஜ்மென்ட் நியாயமான எதிர்பார்ப்புகளை தேவைப்படுத்துகிறது. பர்கள் (burrs) ஸ்டாம்பிங் செயல்பாடுகளின் இயல்பான துணை விளைபொருள்கள் ஆகும், பொதுவாக பொருளின் தடிமனில் 10% வரை உயரம் அடையும். உங்கள் பாகத்தை பர் திசையைக் கருத்தில் கொண்டு வடிவமைக்கவும், எந்த மேற்பரப்புகள் முக்கியமானவை என்பதை குறிப்பிடவும். பர் உருவாக்கத்தை மிகைப்படுத்தும் சிக்கலான வெட்டுகள் மற்றும் தேவையில்லாத கூரிய உள் மூலைகளைத் தவிர்க்கவும்.

அம்ச செயல்பாடு தகவல் பரிமாற்றம் பணத்தையும் பிரச்சனைகளையும் சேமிக்கிறது. கருவிகளை உற்பத்தி செய்யும் தயாரிப்பாளர்கள் பெரும்பாலும் ஒவ்வொரு அம்சத்தின் செயல்பாடு என்ன என்பதை அறிவதில்லை. கடுமையான துல்லியத் தரநிலைகளுடன் குறிப்பிடப்பட்ட ஒரு துளை, வண்ண வரிசையில் பாகங்களை தொங்கவிடுவதற்காக மட்டுமே இருக்கலாம் — இந்தத் தகவல் துல்லியத் தரநிலைகளை தளர்த்தவும், செலவைக் குறைக்கவும் உதவியிருக்கும். உங்கள் ஸ்டாம்பிங் டை தயாரிப்புகளுக்கான செயல்பாட்டுத் தேவைகளை, செயல்முறையின் ஆரம்ப கட்டத்திலேயே உங்களுக்கு அருகிலுள்ள விற்பனை பங்காளிகளுடன் பகிர்ந்து கொள்ளவும்.

தயாரிப்புக்கான வடிவமைப்பு (Design-for-Manufacturability) என்பதன் பலன் என்ன? ஒரு வெளிச்ச துறை உதாரணம்: தயாரிப்பாளர் அதிகாரப்பூர்வமாக ஆவணப்படுத்தப்பட்ட இந்த வழக்கில், தேவையில்லாத அளவுகளை நீக்கி, மூன்று-பாகங்களைக் கொண்ட கூட்டு அமைப்பை ஒரே ஸ்டாம்ப் செய்யப்பட்ட பாகத்தாக ஒருங்கிணைத்த பின்னர் 20% கருவிகள் செலவு சேமிப்பு பதிவு செய்யப்பட்டது. இந்த ஒத்துழைப்பு மேலும் கூட்டு நேரத்தையும், கட்டணச் செலவுகளையும் குறைத்தது—இது தயாரிப்பு வசதியைப் பற்றிய விவாதங்கள் ஸ்டாம்பிங் அழுத்து இயந்திரத்தை மட்டுமல்ல, மிக அதிகமான நன்மைகளையும் வழங்குகின்றன என்பதை நிரூபிக்கிறது.

திடமான வடிவமைப்புக் கோட்பாடுகள் ஏற்கனவே இருப்பின், மாற்று தயாரிப்பு முறைகளுக்கு எதிராக ஸ்டாம்பிங் முறையை சுயாதாரமாக மதிப்பீடு செய்ய நீங்கள் தயாராக இருக்கிறீர்கள்—ஸ்டாம்பிங் எங்கு சிறப்பாகச் செயல்படுகிறது, எங்கு அதன் குறைபாடுகள் உங்களை வேறு தீர்வுகளை நோக்கி திசை திருப்பும் என்பதை துல்லியமாக புரிந்துகொள்ள முடியும்.

டை ஸ்டாம்ப் செய்யப்பட்ட தயாரிப்பின் நன்மைகள் மற்றும் பரிமாற்ற நன்மைகள்

நீங்கள் உங்கள் பாகத்தை உற்பத்தி செய்யக்கூடிய வகையில் வடிவமைத்துள்ளீர்கள். இப்போது ஒவ்வொரு வாங்கும் மேலாளரும் பொறியாளரும் எதிர்கொள்ளும் முக்கிய கேள்வி வருகிறது: உங்கள் திட்டத்திற்கு டை ஸ்டாம்பிங் (Die Stamping) உண்மையில் சரியான தேர்வா இருக்கிறது? பதில் எப்போதும் 'ஆம்' என்பது அல்ல — மேலும், ஸ்டாம்பிங் எப்போது சிறப்பாகச் செயல்படுகிறது என்பதையும், எப்போது மாற்று முறைகள் மிகுந்த பொருத்தமானவை என்பதையும் துல்லியமாகப் புரிந்துகொள்வது உங்கள் நிறுவனத்திற்கு குறிப்பிடத்தக்க நேரம் மற்றும் பணத்தை மிச்சப்படுத்த உதவும்.

டை ஸ்டாம்பிங் குறிப்பிடத்தக்க நன்மைகளை வழங்குகிறது, ஆனால் இந்த நன்மைகளுக்கு அதன் பின்னால் உள்ள பரிந்துரைக்கப்பட்ட விலைகளை (trade-offs) நேர்த்தியாக மதிப்பீடு செய்ய வேண்டும். உங்கள் குறிப்பிட்ட உற்பத்தி தேவைகளை அடிப்படையாகக் கொண்டு உண்மையில் தகுந்த தயாரிப்பு முடிவுகளை எடுக்க இரு பக்கங்களையும் விரிவாக ஆய்வு செய்வோம்.

மாற்று முறைகளுக்கு எதிரான டை ஸ்டாம்பிங்கின் நன்மைகள்

சூழ்நிலைகள் அதன் வலிமைகளுடன் ஒத்துப்போகும்போது, டை ஸ்டாம்பிங் உற்பத்தி செயல்திறனை உண்மையில் போட்டியிட முடியாத அளவிற்கு வழங்குகிறது. இந்த செயல்முறை சரியான பயன்பாடுகளுக்கு எவ்வாறு மதிப்புமிக்கதாக இருக்கிறது என்பதை இங்கே பார்ப்போம்:

அசாதாரணமான மீள்தன்மை மற்றும் ஒழுங்குமுறை இது ஏறத்தாழ மிகவும் கவர்ச்சிகரமான நன்மையாகக் கருதப்படுகிறது. படி Jeelix ஒரு டை (die) என்பது, கடினமாக்கப்பட்ட எஃகில் தயாரிக்கப்படும் மிகவும் துல்லியமான வார்ப்புருவாகும்; இது வடிவமைப்பு தரவரைகளை உடல் ரீதியாக குறியிடுகிறது, எனவே உற்பத்தி செய்யப்படும் ஒவ்வொரு பாகமும் மில்லியன் அலகுகளில் கூட கிட்டத்தட்ட அடையாளம் காண முடியாத அளவிற்கு ஒரே மாதிரியானதாக இருக்கும்.

சிறப்பு மிகுந்த உற்பத்தி வேகம் கருவிகள் (tooling) செயல்பாட்டிற்கு வந்த பின்னர் இதன் பயன் தெளிவாகிறது. சிஎன்சி (CNC) இயந்திரம் ஒரு பாகத்தை நிமிடங்களில் உற்பத்தி செய்யும் இடத்தில், ஸ்டாம்பிங் டைகள் (stamping dies) வினாடிகளில்—சில சமயங்களில் வினாடியின் பின்னூறாவது பங்கில் கூட—பாகங்களை உற்பத்தி செய்கின்றன. இந்த வேக நன்மை உயர் அளவிலான உற்பத்திகளில் மிகுந்த அளவிற்கு பெருக்கப்படுகிறது, இதனால் ஒரு அலகுக்கான தொழிலாளர் செலவுகள் குறிப்பிடத்தக்க அளவிற்குக் குறைகின்றன, மேலும் விநியோக அட்டவணைகள் விரைவாக நிறைவேறுகின்றன.

சிறந்த பொருள் பயன்பாடு மேம்படுத்தப்பட்ட ஸ்டிரிப் அமைப்புகள் மற்றும் நெஸ்டிங் முறைகளிலிருந்து கிடைக்கும் முடிவுகள். ஸ்மார்ட் டை வடிவமைப்பு, உலோகத் தகடுகள் அல்லது காயில்களின் மீது பாகங்களை முறையாக நிலைநிறுத்துவதன் மூலம் கழிவுகளை குறைக்கிறது. பெரிய உற்பத்தி ஓட்டங்களில், இந்த பொருள் சேமிப்புகள் முக்கியமான செலவுக் குறைப்புகளாக மாறுகின்றன, இதை மாற்றுச் செயல்முறைகள் எவ்வாறும் சமன் செய்ய முடியாது.

ஆபரேட்டர் சார்பின்மையின்றி மாறாத தரம் இது செயல்முறையிலிருந்தே தானாக எழுகிறது. ஆபரேட்டரின் திறமை மற்றும் கவனத்தைப் பொறுத்து தரம் மாறுபடும் கையால் செயல்படுத்தப்படும் செயல்களுக்கு மாறாக, ஸ்டாம்பிங் டைகள் ஒவ்வொரு ஸ்ட்ரோக்கிலும் ஒரே மாதிரியான முடிவுகளை உருவாக்குகின்றன. இந்த மாறாமை ஆய்வு சுமையைக் குறைக்கிறது மற்றும் கூடுதல் உழைப்பு-சார்ந்த முறைகளில் பிரச்சனையாக இருக்கும் தர மாறுபாடுகளை கிட்டத்தட்ட முற்றிலும் நீக்குகிறது.

டைக்குள் செயல்பாடுகள் இரண்டாம் நிலை செயலாக்கத்தை நீக்குகின்றன பல பயன்பாடுகளில். முன்னேறும் டைக்கள் (Progressive dies) துளையிடல், வளைத்தல், வடிவமைத்தல், சீல் செய்தல் மற்றும் கூட திரெட் டேப்பிங் (thread tapping) ஆகியவற்றையும் ஒரே உற்பத்தி வரிசையில் செய்ய முடியும். உங்கள் கீழ்நிலை பணிச்சுழற்சியில் இருந்து ஒவ்வொரு செயல்பாட்டையும் நீக்குவது கையாளும் நேரத்தைச் சேமிக்கிறது, உற்பத்தியில் உள்ள பொருட்களின் இருப்பு அளவைக் குறைக்கிறது மற்றும் சேதம் அல்லது அளவு மாறுபாடுகளுக்கான வாய்ப்புகளைக் குறைக்கிறது.

கருவிகள் முதலீடு மற்றும் லாப-நஷ்ட புள்ளிகளைப் புரிந்துகொள்ளுதல்

இப்போது நேர்மையான பரிமாற்றங்கள். டை ஸ்டாம்பிங் (die stamping) இன் நன்மைகளுக்கு அதன் தொடக்க செலவுகள் மற்றும் கட்டுப்பாடுகள் உள்ளன, இவை சில திட்டங்களுக்கு பொருத்தமற்றதாக மாற்றுகின்றன:

குறிப்பிடத்தக்க முதலீடு செய்யப்படும் கருவிகள் என்பது மிக உடனடியாக எழும் தடையாகும். தொழில் வல்லுநர்கள் குறிப்பிடுவது போல, ஒரு சிக்கலான டையை வடிவமைத்தல் மற்றும் உற்பத்தி செய்தல் பத்தாயிரம் டாலர்களிலிருந்து நூற்றுக்கணக்கான டாலர்கள் வரையிலான முதலீட்டை தேவைப்படுத்தும். இந்த முதலீட்டு அர்ப்பணிப்பு ஒரே செல்லுபடியாகும் பாகத்தை உற்பத்தி செய்வதற்கு முன்பே நிகழ்கிறது—எனவே உற்பத்தி அளவுகள் முன்கூட்டியே மதிப்பிடப்பட்டது போல நிகழாவிட்டால், அது குறிப்பிடத்தக்க நிதியியல் அபாயத்தை ஏற்படுத்தும்.

டை உருவாக்கத்திற்கான நீண்ட தாமத நேரம் வேகமாக மாறும் சந்தைகளைச் சந்திக்க வேண்டிய சவால். வடிவமைப்பு உறுதிப்படுத்தலிலிருந்து முதல் கட்ட ஆய்வு வரையிலான காலக்கெடு பல வாரங்களிலிருந்து பல மாதங்கள் வரை நீண்டு செல்லும். தயாரிப்பு வாழ்க்கை சுழற்சிகள் ஆண்டுகளில் அல்ல, மாதங்களில் அளவிடப்படும் துறைகளில், இந்த வளர்ச்சி காலக்கெடு முழுமையாக சந்தை வாய்ப்புகளை தவறவிடுவதை நிரூபிக்கிறது.

கருவிகள் முடிந்த பின் வடிவமைப்பு விறைப்பு உங்களை உங்கள் மூல தன்மைகளில் பிணைத்து விடுகிறது. கடினமான எஃகு வெட்டப்பட்டு வெப்பச் சிகிச்சை அளிக்கப்பட்ட பின், மாற்றங்கள் மிகவும் விலை உயர்ந்தவையாகின்றன. கருவிகள் முடிந்த பின் ஒரு வடிவமைப்பு குறைபாட்டைக் கண்டறிவதோ அல்லது சந்தை விமர்சனத்தின் அடிப்படையில் திசை மாற்றம் செய்வதோ செலவை அடுக்கு முறையில் பெருக்கும்—இது கடுமையான தண்டனையாகும், இது விறைப்பான, நேரியல் வளர்ச்சி செயல்முறைகளை உறுதிப்படுத்துகிறது.

பராமரிப்பு தேவைகள் மற்றும் திறமையான தொழிலாளர் சார்பு தொடர்ந்து இயக்க கவனத்தை ஏற்படுத்துகின்றன. கருவிகள் சுத்தம் செய்தல், திரவ பூச்சு, ஆய்வு மற்றும் இறுதியில் பழுது பார்த்தல் ஆகியவற்றை மிக முறையாக பராமரிக்க வேண்டும். இந்த பணி அனுபவம் வாய்ந்த கருவி மற்றும் கருவிகள் தயாரிப்பாளர்களைச் சார்ந்துள்ளது—இவர்கள் தொழில் ஓய்வு பெறுவது புதிய பயிற்சியை விட வேகமாக நிகழ்வதால், இவர்களின் எண்ணிக்கை குறைந்து வருகிறது.

டை ஸ்டாம்பிங் பொருளாதாரத்தை மாற்று வழிகளுடன் ஒப்பிடுதல்

ஸ்டாம்பிங் மற்றும் மாற்று வழிகளுக்கு இடையேயான முடிவு இறுதியில் உடைந்து செல்லும் புள்ளியை (break-even) அடிப்படையாகக் கொண்டதாகும். என்பதன்படி, தி சப்ளையர் என்பதன்படி, அடிப்படைச் சமன்பாடு எளிமையானது: கருவிகளின் விலையை மாற்று வழிகளுக்கு இடையேயான ஒரு பாகத்தின் விலை வேறுபாட்டால் வகுக்கும்போது அது உங்கள் உற்பத்தி அளவைச் சமமாக்குமானால், நீங்கள் உடைந்து செல்லும் புள்ளியை (break-even point) அடைந்துவிட்டீர்கள். அந்த புள்ளிக்கு அப்பால், ஸ்டாம்பிங்கின் குறைந்த ஒரு அலகு விலை அதிகரிக்கும் சேமிப்புகளை உருவாக்கும்.

| காரணி | அச்சு அச்சிடுதல் | லேசர் சதுரம் | CNC செயலாற்று |

|---|---|---|---|

| அமைவு/பொருள் செலவு | அதிகம் ($10,000–$300,000+ டைகளுக்கு) | குறைவு (திட்டமிடல் மட்டுமே) | குறைவு முதல் நடுத்தரம் (ஃபிக்ச்சர்கள், நிரலாக்கம்) |

| அளவில் ஒரு அலகு விலை | மிகக் குறைவு (ஒரு பாகத்திற்கு வினாடிகள்) | நிலையானது (குறிப்பிடத்தக்க அளவில் குறையாது) | அதிகம் (ஒரு பாகத்திற்கு நிமிடங்கள்) |

| வடிவமைப்பு மாற்றச் செலவு | அதிகம் (கருவியின் மீண்டும் வடிவமைத்தல் அல்லது மாற்றீடு) | குறைவு (மீண்டும் நிரலாக்கம் மற்றும் மீண்டும் வரிசைப்படுத்தல்) | குறைவு (நிரலை மாற்றுதல்) |

| முதல் பாகங்களை உற்பத்தி செய்வதற்கான தலைமுறை நேரம் | வாரங்கள் முதல் மாதங்கள் வரை | மணிநேரத்தில் இருந்து நாட்கள் | நாட்களில் இருந்து வாரங்கள் |

| துல்லியம் / மீள்தன்மை | கருவியை சரிசெய்த பின் சிறந்தது | நல்லது (±0.1–0.2 மிமீ வழக்கமானது) | அருமை |

| சிறந்த உற்பத்தி அளவு | அதிகம் (10,000+ பாகங்கள்) | குறைவு முதல் நடுத்தரம் வரை (1–3,000 பாகங்கள்) | குறைவு முதல் நடுத்தரம் (முன்மாதிரிகள், சிறிய தொகுப்புகள்) |

லேசர் வெட்டுதல் வெற்றி பெறுகிறது வேகம் மற்றும் வடிவமைப்பு நெகிழ்வுத்தன்மை தேவைப்படும் போது—முன்மாதிரிகள், முதற்கட்ட உற்பத்தி அல்லது பொறியியல் மாற்றங்கள் அடிக்கடி ஏற்படும் தயாரிப்புகளுக்கு இது சிறந்தது. ஒவ்வொரு பாகத்தின் விலை தொகுப்பு அளவைப் பொறுத்து மாறாமல் நிலையாக இருக்கும்; எனவே சில ஆயிரம் அலகுகளுக்கு கீழே உள்ள அளவுகளுக்கு இது பொருளாதார ரீதியாக சிறந்தது.

சிஎன்சி இயந்திரமயமாக்கல் சிறப்பாகச் செயல்படுகிறது சிக்கலான மூன்று-பரிமாண பாகங்கள், முன்மாதிரிகள் மற்றும் உருவாக்குதலுக்கு பதிலாக பொருளை அகற்றுதல் தேவைப்படும் பயன்பாடுகளுக்கு. இது லேசர் வெட்டுதலைப் போலவே வடிவமைப்பு நெகிழ்வுத்தன்மையை வழங்குகிறது, ஆனால் தடிமனான பொருள்கள் மற்றும் மேலும் சிக்கலான வடிவங்களைக் கையாள முடியும்.

டை ஸ்டாம்பிங் (கோப்பை அடித்தல்) ஆதிக்கம் செலுத்துகிறது கருவிகளின் முதலீட்டை மீட்டெடுக்க வேண்டிய அளவுக்கு உற்பத்தி அளவுகள் அதிகரிக்கும் போது. இந்த மாற்றுப் புள்ளி பாகத்தின் சிக்கலான தன்மையைப் பொறுத்து மாறுபடும்; ஆனால் வாங்குதல் வல்லுநர்கள் பரிந்துரைப்பது போல: உங்கள் வடிவமைப்பை சரிபார்க்க முதலில் லேசரைப் பயன்படுத்துங்கள், பின்னர் ஆண்டுதோறும் உற்பத்தி அளவுகள் முதலீட்டை நியாயப்படுத்தும் போதும், உங்கள் வடிவமைப்பு முற்றிலும் இறுக்கப்பட்ட பின்னரும் ஸ்டாம்பிங்கிற்கு மாறுங்கள்.

மூலோபாய அணுகுமுறை? இந்த முறைகள் ஒன்றிற்கொன்று போட்டியாளர்கள் அல்ல—அவை உங்கள் தயாரிப்பின் வாழ்க்கைச் சுழற்சியின் வெவ்வேறு கட்டங்களுக்கு நிரப்புதல் கருவிகள் ஆகும். பல வெற்றிகரமான தயாரிப்பாளர்கள், வளர்ச்சி மற்றும் ஆரம்ப உற்பத்திக்காக லேசர் வெட்டுதல் அல்லது இயந்திரத் தயாரிப்பைப் பயன்படுத்துகின்றனர்; பின்னர், வடிவமைப்புகள் நிலைபெற்ற பிறகும், உற்பத்தி அளவுகள் நம்பகமானதாக நிரூபிக்கப்பட்ட பிறகுமே ஸ்டாம்பிங் டைஸில் முதலீடு செய்கின்றனர்.

பொருளாதார அம்சங்கள் தெளிவுபடுத்தப்பட்ட பிறகு, உங்கள் அடுத்த கவலை தர உத்தரவாதத்தை மையமாகக் கொண்டிருக்கும்: ஸ்டாம்ப் செய்யப்பட்ட பாகங்கள் தொடர்ச்சியாக தனிப்பயன் தன்மைகளை பூர்த்தி செய்கின்றனவா என்பதை நீங்கள் எவ்வாறு சரிபார்க்கின்றீர்கள்? மேலும், உற்பத்தி பங்காளிகளிடமிருந்து நீங்கள் எந்த சான்றிதழ்களை எதிர்பார்க்க வேண்டும்?

டை ஸ்டாம்பிங்கில் தர தரநிலைகள் மற்றும் சான்றிதழ்கள்

ஒரு ஸ்டாம்ப் செய்யப்பட்ட கூறு பிரெஸில் இருந்து வெளியே வரும்போது முழுமையாகத் தோன்றலாம்—ஆனால் அது உண்மையில் தனிப்பயன் தன்மைகளுக்கு ஏற்ப உள்ளதா என்பதை நீங்கள் எவ்வாறு சரிபார்க்கிறீர்கள்? முக்கியமாக, ஆயிரத்தாவது பாகம் முதல் பாகத்தின் தரத்தைப் போலவே அதே தரத்தை பராமரிக்கிறதா என்பதை நீங்கள் எவ்வாறு உறுதிப்படுத்துகிறீர்கள்? இந்த கேள்விகள் நம்பகமான தயாரிப்பு பங்குதாரர்களை ஆபத்தான வழங்குநர்களிலிருந்து பிரிக்கும் தர உறுதிப்பாட்டு அமைப்புகளை இயக்குகின்றன. தர ஸ்டாம்பிங் பின்னணியில் உள்ள சான்றிதழ்கள், ஆய்வு முறைகள் மற்றும் முன்கூட்டியே கணிக்கும் தொழில்நுட்பங்களைப் பற்றிய புரிதல், உங்கள் திட்டங்களுக்கு ஏற்ற எதிர்கால பங்குதாரர்களை மதிப்பீடு செய்வதற்கும், அவற்றின் எதிர்பார்ப்புகளை ஏற்றவாறு நிர்ணயிப்பதற்கும் உதவுகிறது.

டை ஸ்டாம்பிங்கில் தரம் என்பது குறைபாடுகளைக் கண்டறிவதை மட்டுமே குறிக்கவில்லை—அவை முதலில் ஏற்படாமல் தடுப்பதையே குறிக்கிறது. மிகச் சிறந்த தயாரிப்பாளர்கள் தரத்தை உற்பத்தியின் ஒவ்வொரு கட்டத்திலும்—முதல் டை வடிவமைப்பிலிருந்து இறுதி ஆய்வு வரை—ஒவ்வொரு கட்டத்திலும் உள்ளே கட்டமைக்கின்றனர். இது சாத்தியமாக்கும் அமைப்புகள் மற்றும் தர நிலைகளை ஆராய்வோம்.

முக்கியமான தொழில்துறை சான்றிதழ்கள்

சான்றிதழ்கள் ஒரு தயாரிப்பாளர் வலுவான தர மேலாண்மை அமைப்புகளை செயல்படுத்தியுள்ளார் என்பதை மூன்றாம் தரப்பு சான்றிதழாக வழங்குகின்றன. சான்றிதழ்கள் மட்டுமே முற்றிலும் சரியான பாகங்களை உத்தரவாதம் அளிப்பதில்லை; ஆனால், அவை தொடர்ச்சியான செயல்முறைகள் மற்றும் தொடர்ந்து மேம்பாடு செய்வதில் அமைப்பின் கடமைப்பாட்டை குறிக்கின்றன. இதை நீங்கள் கவனிக்க வேண்டும்:

- ISO 9001: அனைத்துத் துறைகளிலும் பொருந்தக்கூடிய அடிப்படை தர மேலாண்மைத் தரநிலை. ஆவணப்படுத்தப்பட்ட செயல்முறைகள், மேலாண்மையின் கடமைப்பாடு மற்றும் தரத்தை மேம்படுத்துவதற்கான அமைப்பு சார்ந்த அணுகுமுறைகளை வெளிப்படுத்துகிறது. எந்தவொரு தீவிரமான வழங்குநருக்கும் இது அடிப்படை சான்றிதழாக கருதப்பட வேண்டும்.

- IATF 16949: தானுந்து துறையின் கடுமையான தரத் தரநிலை, இது ISO 9001 ஐ அடிப்படையாகக் கொண்டு, தானுந்து விநியோகச் சங்கிலிகளுக்கு குறிப்பிட்ட கூடுதல் தேவைகளைச் சேர்த்துள்ளது. குறைபாடுகளைத் தடுப்பதற்கான அணுகுமுறைகள், வீணாகும் வளங்களைக் குறைத்தல் மற்றும் வாடிக்கையாளர் திருப்தியை மையமாகக் கொண்ட தொடர்ந்து மேம்பாடு ஆகியவற்றை கட்டாயமாக்குகிறது. பெரும்பாலான OEM தானுந்து திட்டங்களுக்கு இது கட்டாயம்.

- AS9100: விமான மற்றும் விண்வெளி துறையின் தர மேலாண்மை சான்றிதழ், இது ISO 9001 தேவைகளை உள்ளடக்கியது, மேலும் பாதுகாப்பு, நம்பகத்தன்மை மற்றும் தடமறிதல் ஆகியவற்றிற்கான விமான மற்றும் விண்வெளி துறைக்கு உரிய கூடுதல் ஏற்பாடுகளையும் கொண்டுள்ளது. விமான உற்பத்தியாளர்கள் மற்றும் பாதுகாப்பு ஒப்பந்த வழங்குநர்களுக்கு சேவை வழங்கும் வழங்குநர்களுக்கு இது அவசியம்.

- ISO 13485: மருத்துவ கருவிகளுக்கான தர மேலாண்மை தரநிலை, இது ஆபத்து மேலாண்மை, வடிவமைப்பு கட்டுப்பாடுகள் மற்றும் ஒழுங்குமுறை ஒத்துழைப்பு ஆகியவற்றின் மீது அதிக அழுத்தம் வைக்கிறது. மருத்துவப் பயன்பாடுகளுக்காக அடிப்படையில் உருவாக்கப்படும் பாகங்களை உற்பத்தி செய்யும் தயாரிப்பாளர்களுக்கு இது அவசியம்.

- NADCAP: விமான மற்றும் விண்வெளி துறையின் சிறப்பு செயல்முறைகளுக்கான அங்கீகாரம், இது வெப்ப சிகிச்சை, அழிவற்ற சோதனை மற்றும் மேற்பரப்பு சிகிச்சை போன்ற குறிப்பிட்ட செயல்பாடுகளை உள்ளடக்கியது. அடிப்படை தர அமைப்பு சான்றிதழ்களை விட முக்கியமான உற்பத்தி செயல்முறைகளுக்கு கூடுதல் உறுதிப்பாட்டை வழங்குகிறது.

சான்றிதழ் பெற்ற தயாரிப்பாளர்கள் போன்ற Shaoyi iATF 16949 சான்றிதழ் மூலம் தரத்திற்கான அவர்களின் கடமைப்பாட்டை வெளிப்படுத்துகிறது, இது அவர்களின் அமைப்புகள் தானியங்கி OEM-கள் தேவைப்படுத்தும் கடுமையான தேவைகளை பூர்த்தி செய்கிறது என்பதைக் குறிக்கிறது. இச்சான்றிதழ் விரிவான ஆவணங்களை, தொடர்ச்சியான தணிக்கைகளை மற்றும் அளவிடக்கூடிய தர நோக்கங்களுக்கு எதிராக நிரூபிக்கப்பட்ட செயல்திறனை தேவைப்படுத்துகிறது—இது சந்தைப்படுத்தல் கூற்றுகளை விட முக்கியமான உறுதிப்பாட்டை வழங்குகிறது.

தரக் கட்டுப்பாடு மற்றும் ஆய்வு முறைகள்

சான்றிதழ்கள் அமைப்புகளை ஏற்படுத்துகின்றன; ஆய்வு முறைகள் முடிவுகளை சரிபார்க்கின்றன. திறம்பட செயல்படும் தரத் திட்டங்கள் பல்வேறு வகையான குறைபாடுகளை உற்பத்தி நிலைகளின் ஏற்ற கட்டங்களில் கண்டறிய பல சரிபார்ப்பு அணுகுமுறைகளை ஒன்றிணைக்கின்றன.

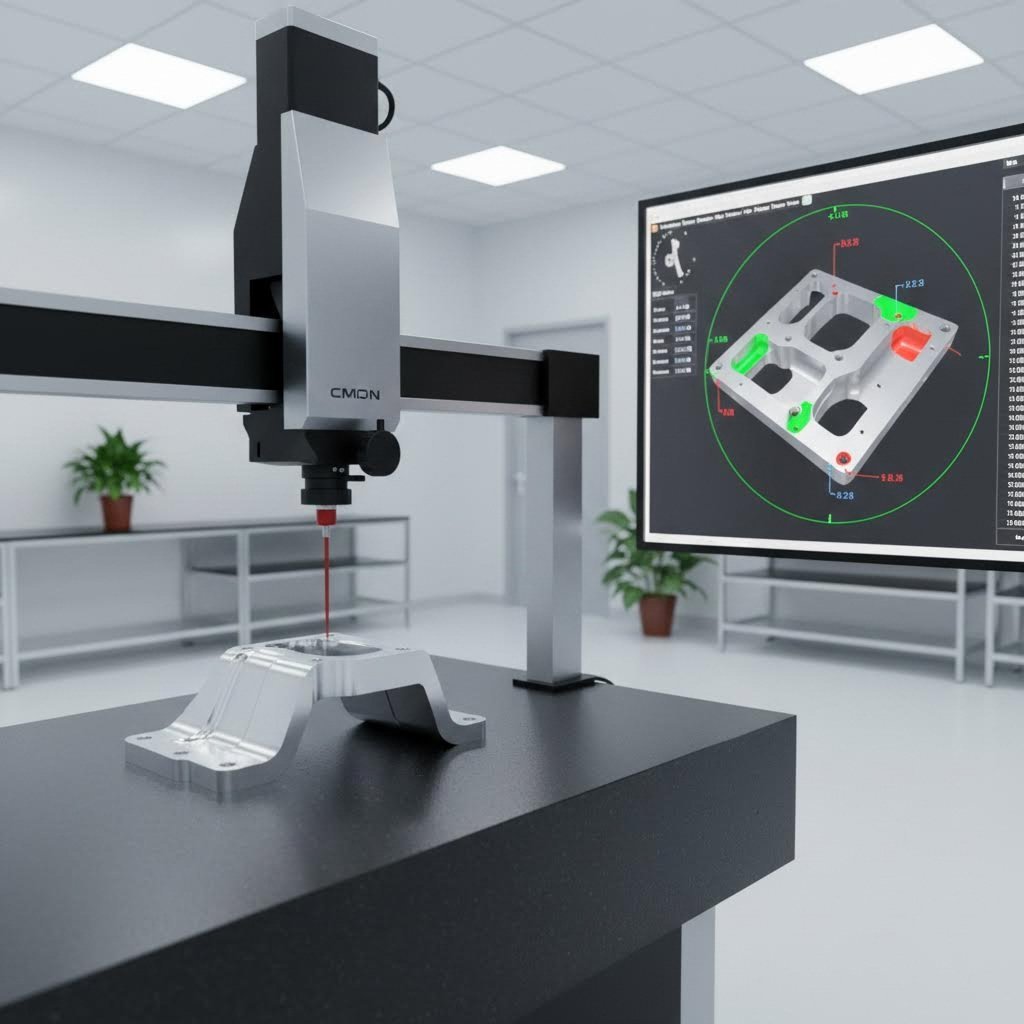

அளவீட்டு சரிபார்ப்பு அச்சிடப்பட்ட பாகங்கள் குறிப்பிடப்பட்ட துல்லியத்தை (tolerances) பூர்த்தி செய்வதை உறுதிப்படுத்துகிறது. முறைகள் வேகமான உற்பத்தி சோதனைகளுக்கான எளிய 'செல்/செல்லாது' (go/no-go) அளவுகோல்களிலிருந்து, விரிவான பரிமாண பகுப்பாய்வுக்காக ஒருங்கிணைந்த அளவு மெஷின்கள் (CMMs) வரை வேறுபடுகின்றன. முதல் கட்ட ஆய்வு (First article inspection), பொறியியல் வரைபடங்களுக்கு ஏற்ப ஆரம்ப உற்பத்தி மாதிரிகளை முழுமையாக அளவிடுகிறது, அதே நேரத்தில் புள்ளியியல் செயல்முறை கட்டுப்பாடு (SPC) வரையறுக்கப்பட்ட இடைவெளிகளில் அளவிடப்பட்ட மாதிரிகள் மூலம் தொடர்ச்சியான உற்பத்தியைக் கண்காணிக்கிறது.

மேற்பரப்பு தர மதிப்பீடு பரிமாண அளவீடுகளால் தவறவிடப்படும் காட்சிக் குறைபாடுகளை அடையாளம் காண்கிறது. பயிற்சி பெற்ற ஆய்வாளர்கள், குறிப்பிடப்பட்ட ஏற்புத்தகுதி விதிமுறைகளுக்கு ஏற்ப பாகங்களில் கோடுகள், குழிகள், முனைகள் (burrs) மற்றும் மேற்பரப்பு குறைபாடுகளை ஆய்வு செய்கின்றனர். தானியங்கி காட்சி அமைப்புகள் (automated vision systems) மனித ஆய்வை அதிகரித்து வருகின்றன; இவை உற்பத்தி வேகத்தில் மாறாத மதிப்பீடுகளை வழங்குகின்றன, மேலும் சந்தேகத்திற்குரிய பாகங்களை மேலும் கவனமாக ஆய்வு செய்ய குறிப்பிடுகின்றன.

பொருள் சோதனை வெளியீடு துவங்குவதற்கு முன்பாக, வரும் பொருட்கள் தர விதிமுறைகளுக்கு ஏற்ப உள்ளன என்பதைச் சரிபார்க்கிறது. கடினத்தன்மை சோதனை, இழுவிசை சோதனை மற்றும் வேதியியல் பகுப்பாய்வு ஆகியவை பொருளின் பண்புகள் வாங்கு ஆணைகளுடன் பொருந்துகின்றன என்பதை உறுதிப்படுத்துகின்றன. இந்த வரும் சரிபார்ப்பு, தர விதிமுறைக்கு ஏற்றதாக இல்லாத பொருட்களால் ஏற்படும் குறைபாடுகளைத் தடுக்கிறது—இவை வெளியீடு முடிந்த பின்னர் கண்டறியப்பட்டால் அதிக செலவு ஏற்படும் பிரச்சனைகளாகும்.

அழிக்கும் சோதனை பாகங்களின் செயல்திறனை உண்மையான பயன்பாட்டு நிலைமைகளில் மதிப்பீடு செய்கிறது. குறுக்கு வெட்டு பகுப்பாய்வு பொருளின் ஓட்டம் மற்றும் துகள் அமைப்பை ஆராய்கிறது. சோர்வு சோதனை மாதிரிகளை மீண்டும் மீண்டும் விசை சுழற்சிகளுக்கு உட்படுத்துகிறது. உப்பு மழை சோதனை சீரழிவு மதிப்பீட்டை விரைவுபடுத்துகிறது. இந்த முறைகள் மாதிரி பாகங்களை பலியிடுகின்றன, ஆனால் உற்பத்தியில் உள்ள கூறுகள் சேவையின் போது நம்பகமாக செயல்படும் என்பதில் நம்பிக்கையை வழங்குகின்றன.

CAE சிமுலேஷன்: உற்பத்திக்கு முன்பாக குறைபாடுகளைத் தடுத்தல்

தரத்திற்கான மிக விலை குறைவான அணுகுமுறை என்ன? முதல் டை (die) வெட்டுவதற்கு முன்பே குறைபாடுகளைத் தடுத்தல். கணினி-உதவியுடன் பொறியியல் (CAE) சிமுலேஷன், விலையுயர்ந்த இயற்பியல் சோதனைகளுக்குப் பதிலாக மாதிரி சோதனைகளின் போது வடிவமைப்பு சிக்கல்களை முன்கூட்டியே கணிப்பதன் மூலம் டை வளர்ச்சியை மாற்றியமைத்துள்ளது.

இதன்படி கீஸைட் (Keysight) இன் தட்டு உலோக வடிவமைப்பு சிமுலேஷன் தொடர்பான ஆய்வு , ஸ்டாம்பிங் தொழில் உயர் வலிமை கொண்ட மேம்பட்ட எஃகுகள் மற்றும் அலுமினியம் கலவைகளுடன் குறிப்பிடத்தக்க சவால்களை எதிர்கொள்கிறது; இவை அதிக ஸ்பிரிங்பேக் (springback) அளவுகளைக் காட்டுகின்றன — இது பரிமாண துல்லியத்தை எப்போதும் சவாலாக மாற்றுகிறது. குறைபாடுகள் பெரும்பாலும் முதல் இயற்பியல் சோதனைகளின் போதுதான் தெரிய வருகின்றன, அப்போது திருத்தங்கள் நேரம் மிகுந்ததாகவும், செலவு அதிகமாகவும் இருக்கும்.

தட்டு உலோக வடிவமைப்பு சிமுலேஷன் இந்த சவால்களை பின்வருமாறு தீர்க்கிறது:

- ஸ்பிரிங்பேக் (Springback) ஐ முன்கூட்டியே கணித்தல்: வடிவமைப்பு அழுத்தம் நீக்கப்பட்ட பின் பாகங்கள் எவ்வாறு வடிவம் மாறும் என்பதை மாதிரியாக்குதல், இதன் மூலம் இயற்பியல் கருவிகள் வெட்டுவதற்கு முன்பே டை ஈடுசெய்தல் (compensation) செய்ய முடியும்

- தடிமன் குறைவு மற்றும் பிளவுகளை அடையாளம் காண்தல்: பொருள் அதிகமாக நீட்டப்படும் பகுதிகளை வெளிப்படுத்துதல், இதன் மூலம் வடிவமைப்பு மாற்றங்கள் அல்லது செயல்முறை திருத்தங்களை உற்பத்திக்கு முன்பே மேற்கொள்ள முடியும்

- செயல்முறை அளவுருக்களை மேம்படுத்துதல்: விலையுயர்ந்த உண்மையான சோதனைகளுக்குப் பதிலாக, வெவ்வேறு வெற்றிட வைத்திருப்பு விசைகள், அழுத்த வேகங்கள் மற்றும் திரவ தடையிடும் நிலைகளை மாதிரியாக சோதித்தல்

- பொருள் மாறுபாடுகளை மதிப்பீடு செய்தல்: பொருள் தன்மைகளின் வரம்புகளுக்குள் உள்ள மாறுபாடுகள் இறுதி பாகத்தின் தரத்தை எவ்வாறு பாதிக்கின்றன என்பதை மாதிரியாக நிகழ்த்துதல்

முன்னேறிய CAE மாதிரியாக்க திறன்களைக் கொண்ட தயாரிப்பாளர்கள்—எ.கா., ஷாயோயியின் பொறியியல் குழு—உற்பத்தி தொடங்குவதற்கு முன்பே குறைபாடுகளை முன்கூட்டியே கணித்து, அவற்றைத் தடுக்க முடியும்; இதனால் முதல் முறையிலேயே அங்கீகாரம் பெறும் விகிதம் அதிகரிக்கிறது, மேலும் பாரம்பரிய டை உருவாக்கத்தில் பிரச்சனையை ஏற்படுத்தும் விலையுயர்ந்த மீண்டும் மீண்டுமான மாற்றங்கள் குறைகின்றன. அவர்களின் 93% முதல் முறையிலேயே அங்கீகாரம் பெறும் விகிதம், மாதிரியாக்கத்தின் அடிப்படையிலான பொறியியல் எவ்வாறு நடைமுறை உற்பத்தி திறனுடன் இணைகிறது என்பதை விளக்குகிறது.

சிமுலேஷன் திறன்களில் மேற்கொள்ளப்படும் முதலீடு உற்பத்தி முழுவதும் லாபத்தை வழங்குகிறது. மாதிரி சோதனைகளின் போது அடையாளம் காணப்படும் பிரச்சனைகள், உண்மையான சோதனைகளின் போது கண்டறியப்படும் பிரச்சனைகளை விட மிகக் குறைந்த செலவில் தீர்க்கப்படுகின்றன. மேலும், வாகன வடிவமைப்புகள் அதிகரித்து சிக்கலானவையாகவும், பொருள் தேவைகள் கடுமையானவையாகவும் மாறும் போது, தரத்தை முன்னுரிமையாகக் கொண்ட ஸ்டாம்பிங் செயல்பாடுகளுக்கு சிமுலேஷன் ஒரு போட்டித்தன்மையை வழங்கும் நன்மையிலிருந்து, போட்டித்தன்மையை வழங்கும் அவசியத்திற்கு மாறியுள்ளது.

தர அமைப்புகள் உறுதியை வழங்குகின்றன; சான்றிதழ்கள் உறுதிப்பாட்டை வெளிப்படுத்துகின்றன; மேலும் சிமுலேஷன் பிரச்சனைகளை அவை ஏற்படுவதற்கு முன்பே தடுக்கிறது. ஆனால், இந்த அங்கங்கள் உங்கள் தயாரிப்பு பங்காளியால் உண்மையில் திறம்பட செயல்படுத்தப்படும் போது மட்டுமே இவை மதிப்பை வழங்குகின்றன. இது இறுதியாக முக்கியமான கேள்வியை எழுப்புகிறது: தரத்தை உறுதியாக வழங்கும் ஸ்டாம்பிங் பங்காளிகளைக் கண்டறிய நீங்கள் சாத்தியமான ஸ்டாம்பிங் பங்காளிகளை எவ்வாறு மதிப்பீடு செய்வீர்கள்?

சரியான டை ஸ்டாம்பிங் பங்காளியைத் தேர்வு செய்தல்

நீங்கள் உங்கள் வடிவமைப்பைச் சரிபார்த்து, டை ஸ்டாம்பிங் பொருளாதார ரீதியாக சாதகமானது என்பதை உறுதிப்படுத்தியுள்ளீர்கள், மேலும் உங்கள் பயன்பாட்டிற்கு தேவையான தரத் தரநிலைகளையும் புரிந்துகொண்டுள்ளீர்கள். இப்போது, அனைத்து முடிவுகளிலும் மிகவும் முக்கியமான முடிவு வருகிறது: உங்கள் பாகங்களை உண்மையில் தயாரிக்க யாரைத் தேர்வு செய்வது என்பதை முடிவு செய்வது. தவறான பங்குதாரர், நன்றாக வடிவமைக்கப்பட்ட திட்டத்தைக் கால தாமதங்கள், தரத்தில் தவறுகள் மற்றும் பட்ஜெட் மீறல்களின் பயங்கரக் கனவாக மாற்றிவிடலாம். சரியான பங்குதாரர் உங்கள் பொறியியல் குழுவின் நீட்சியாக மாறுகிறார்—நீங்கள் எதிர்பாராத சிக்கல்களைத் தீர்த்து, தனிப்பயன் தரத்தை மிஞ்சும் முடிவுகளை வழங்குகிறார்.

சிறந்த ஸ்டாம்பிங் பங்குதாரர்களை போதுமான வழங்குநர்களிலிருந்து பிரிக்கும் காரணம் என்ன? அது பொதுவாக வெறும் உபகரணங்கள் அல்லது விலை மட்டுமே அல்ல. அதன்படி, பென் ஐக்கிய தொழில்நுட்பங்கள் என்பதன்படி, மேற்கோள் கொடுக்கப்பட்ட விலையை மட்டுமே அடிப்படையாகக் கொண்டு வாங்கும் முடிவை எடுப்பது, வழங்குநரின் செயல்திறன் குறித்து மொத்த அதிருப்தியை ஏற்படுத்தலாம்—அல்லது கூட பேரழிவு நிகழ்வைக் கூட ஏற்படுத்தலாம். கீழே கொடுக்கப்பட்டுள்ள மதிப்பீட்டு விதிமுறைகள், குறைந்த விலையை மட்டுமே நோக்கமாகக் கொள்ளாமல், நீண்டகால வெற்றிக்கு ஏற்றவாறு தயாராக உள்ள பங்குதாரர்களை அடையாளம் காண உதவுகின்றன.

டை ஸ்டாம்பிங் பங்குதாரர்களை மதிப்பீடு செய்வதற்கான முக்கிய விதிமுறைகள்

தொழில்நுட்ப திறன்கள் மற்றும் உபகரணங்கள் எந்தவொரு மதிப்பீட்டின் அடித்தளத்தையும் உருவாக்குகின்றன. ஒரு வழங்குநரின் அழுத்த திறன் வரம்பு, பெட் அளவுகள் மற்றும் ஊட்டும் உபகரணங்கள் ஆகியவை அவர்களால் இயற்பியல் ரீதியாக உற்பத்தி செய்யக்கூடிய பாகங்களை தீர்மானிக்கின்றன. ஆனால் உபகரண பட்டியல்களை மட்டும் பார்க்காமல், ஆழமாக ஆராயுங்கள். அவர்களால் துல்லியமான டைகளை உள்ளூரிலேயே வடிவமைக்க முடிகிறதா? தொழில் வல்லுநர்கள் குறிப்பிடுவது போல, துல்லியமான உலோக ஸ்டாம்பிங் டைகளை வடிவமைத்து உருவாக்கும் வழங்குநர், இந்தத் திறன்கள் இல்லாத வழங்குநரை விட வெற்றிபெற மிகவும் தகுதியானவராக இருப்பார். உள்ளூரிலேயே டூல்மேக்கிங் செய்வது என்பது, சிக்கல்கள் ஏற்படும்போது வேகமான திருத்துதலை உறுதிப்படுத்துகிறது, மேலும் டைகள் நம்பகமாக செயல்பட என்ன தேவை என்பதை ஆழமாக புரிந்துகொள்ள உதவுகிறது.

தொழில் அனுபவம் மற்றும் சாதனை வரலாறு ஒரு வழங்குநர் உங்கள் பயன்பாட்டின் தேவைகளை உண்மையில் புரிந்து கொண்டுள்ளாரா என்பதை வெளிப்படுத்தும். ஆட்டோமொபைல் OEMகளுக்கு சேவை செய்யும் ஒரு நிறுவனம் PPAP தேவைகளையும், அதனால் ஏற்படும் ஆவணமயமாக்கல் சுமையையும் புரிந்து கொள்ளும். மருத்துவ கருவிகளில் நிபுணத்துவம் பெற்றவர்கள் சுத்தமான நடைமுறைகள் மற்றும் தடமறிதல் எதிர்பார்ப்புகளை அறிவர். ஒத்த திட்டங்களில் இருந்து வழங்கப்பட்ட வழக்கு ஆய்வுகள், குறிப்புகள் மற்றும் ஒத்த பாகங்களின் சிக்கலான அமைப்பு மற்றும் பொருட்களுடன் வெற்றிகரமாக செயல்பட்டதற்கான சான்றுகளைக் கேளுங்கள். KY ஹார்ட்வேர் கூறுவது போல, அவர்கள் தொழிலில் நீண்ட காலமாக இருத்தல் பெரும்பாலும் நிலைத்தன்மை மற்றும் தங்கள் வாக்குறுதிகளை நிறைவேற்றும் திறனைக் குறிக்கிறது.

தர சான்றிதழ்கள் மற்றும் அமைப்புகள் செயல்முறை அனுசரணையின் மூன்றாம் தரப்பு சான்றளிப்பை வழங்குங்கள். ISO 9001 அடிப்படைத் தர மேலாண்மையை நிறுவுகிறது. IATF 16949 சாரத்திற்கான கணிசமான தரத்தை வெளிப்படுத்துகிறது. ஆனால், சான்றிதழ்கள் மட்டுமே தரத்தை உறுதிப்படுத்துவதில்லை—அவர்கள் இந்த அமைப்புகளை தினசரி எவ்வாறு செயல்படுத்துகின்றனர் என்பதைக் கேளுங்கள். அவர்களின் தொழிற்சாலையை பார்வையிடுங்கள். அவர்களின் தர நிபுணர்களின் செயல்பாட்டை நேரில் கவனியுங்கள். அவர்கள் ஆய்வு கருவிகளில் மேற்கொண்டுள்ள முதலீட்டை மதிப்பீடு செய்யுங்கள். பென் யுனைடெட் கூறுவதுபோல், அவர்களின் தர அமைப்பு செயல்பாட்டில் இருப்பதைக் காண்பதுதான் ஒரு வழங்குநரின் செயல்முறை கட்டுப்பாட்டில் அவர்கள் செலுத்தும் கவனத்தை மதிப்பீடு செய்வதற்கான சிறந்த வழியாகும்.

முன்மாதிரி உருவாக்கும் வேகம் மற்றும் பொறியியல் ஆதரவு உங்கள் வளர்ச்சி கால அட்டவணையை கணிசமாக பாதிக்கின்றன. சாத்தியமான பங்குதாரர் சோதனை மாதிரிகளை சரிபார்ப்புக்காக எவ்வளவு விரைவாக வழங்க முடியும்? பென் யுனைடெட் போன்ற திறமையான வழங்குநர்கள் Shaoyi வெறும் 5 நாட்களில் விரைவான புரோட்டோடைப்பிங் (rapid prototyping) சேவையை வழங்குகின்றனர்—இது மேம்படுத்தல் சுழற்சிகளை முடுக்கி, வடிவமைப்பு மீள்பார்வையை வேகப்படுத்துகிறது. அத்துடன் முக்கியமானது: அவர்களின் பொறியியல் குழு உற்பத்திக்கான வடிவமைப்பு (design-for-manufacturability) தொடர்பான செயல்பாட்டு விமர்சனங்களை முன்கூட்டியே வழங்குகிறதா, அல்லது நீங்கள் சமர்ப்பித்ததை எளிதாக மதிப்பீடு செய்து மூல்யம் கூறுகிறதா? ரொட்டேஷன் இன்ஜினீயரிங் (Rotation Engineering) கூறுவது போல, மேம்படுத்தப்பட்ட பொறியியல் மற்றும் வடிவமைப்பு ஆதரவு தொழில்களுக்கு செலவு-சிறந்த உற்பத்தித் திறனை நோக்கிய தனிப்பயன் பொருட்களை உருவாக்க உதவுகிறது.

உற்பத்தி கூடுமுறை மற்றும் அளவில் வளர்ச்சி ஒரு பங்காளியானது உங்கள் தேவைகளுடன் வளர முடியுமா என்பதை மதிப்பீடு செய்யவும். அவர்களின் தற்போதைய பயன்பாட்டு நிலை மற்றும் உற்பத்தி அட்டவணை மேலாண்மை முறையை ஆய்வு செய்யவும். தரத்தில் ஏதேனும் குறைவு இன்றி, புரோட்டோடைப் அளவுகளிலிருந்து உயர் அளவு உற்பத்திக்கு அவர்கள் திறன் பெற முடியுமா? கான்பான் (Kanban) அல்லது தற்காலிக விநியோகம் (Just-in-Time delivery) போன்ற சேமிப்பு மேலாண்மை திட்டங்களை அவர்கள் வழங்குகிறார்களா, அதனால் உங்கள் களஞ்சிய சுமை குறைகிறதா? தற்போதைய அளவுகளில் கட்டுப்படுத்தப்பட்ட ஒரு வழங்குநர், உங்கள் தயாரிப்பு வெற்றி பெறும்போது ஒரு தடையாக மாறும்.

முன்மாதிரி முதல் உற்பத்தி கூட்டாண்மை வரை

சிறந்த வழங்குநர் தொடர்புகள் செயல்பாட்டு வாங்குதலை விட மிகவும் அதிகமாக நீண்டுள்ளன. உண்மையான பங்குதாரர்கள் கருவிகள் உருவாக்குதல் முழுவதும் ஒத்துழைக்கின்றனர், உங்கள் வடிவமைப்புகளை மேம்படுத்துவதற்கான வல்லுநர் அறிவைப் பகிர்ந்து கொள்கின்றனர், மேலும் சவால்கள் எழும்பினால் முன்கூட்டியே தகவல் தெரிவிக்கின்றனர்.

தகவல் தொடர்பு மற்றும் இணைந்து செயல்படுதல் தரம் பெரும்பாலும் தொழில்நுட்ப விவரங்களை விட நம்பகமாக திட்ட விளைவுகளை முன்கூட்டியே கணிக்கிறது. மதிப்பீடு செயல்முறையின் போது வழங்குநரின் நடத்தையைக் கவனியுங்கள். பென் யுனைடெட் கவனித்தது போல, பாகங்களின் தரம், முக்கிய அம்சங்கள் மற்றும் துல்லியத்தைப் பற்றி விரிவான கேள்விகளைக் கேட்கும் வழங்குநர் பொதுவாக விரிவான கவனத்தை வழங்குகிறார். கேள்விகள் இன்றி மதிப்பீடு செய்யும் வழங்குநர்கள் சிக்கலான திட்டங்களுக்குத் தேவையான ஈடுபாட்டை இழந்திருக்கலாம்.

புவியியல் மற்றும் விநியோகச் சங்கிலி கருத்துகள் தரவு பரிமாற்றம், தகவல் தொடர்பு மற்றும் அபாய மேலாண்மையை பாதிக்கின்றன. உள்நாட்டு வழங்குநர்கள் பெரும்பாலும் வேகமான பதிலளிப்பு நேரங்களை, எளிதான ஒத்துழைப்பை மற்றும் குறைந்த சிக்கலான கடன் போக்கு செயல்முறைகளை வழங்குகின்றன. சர்வதேச பங்குதாரர்கள் செலவு நன்மைகளை வழங்கலாம், ஆனால் நீண்ட தாமத நேரங்கள், தகவல் தொடர்பு சவால்கள் மற்றும் விநியோகச் சங்கிலி வலுவிழப்புகளையும் ஏற்படுத்துகின்றன. துகள் விலையை மட்டும் கவனிக்காமல், மொத்த உரிமை செலவு—அதாவது, போக்குவரத்து செலவு, சரக்கு சேமிப்பு செலவுகள் மற்றும் தடையின் அபாயம்—ஆகியவற்றை மதிப்பீடு செய்யவும்.

இரண்டாம் நிலை செயல்பாடுகளுக்கான திறன் உங்கள் வழங்குநர் ஸ்டாம்பிங் செயல்பாடுகளுக்கு அப்பால் மற்ற செயல்பாடுகளை மேற்கொள்ளும்போது, உங்கள் விநியோகச் சங்கிலியை எளிதாக்குகிறது. உங்கள் ஸ்டாம்பிங் பங்குதாரரால் செய்யப்படும் சுத்திகரிப்பு, மெட்டல் பூச்சு, வெப்ப சிகிச்சை, கூட்டுதல் மற்றும் தனிப்பயன் பேக்கேஜிங் ஆகியவை வழங்குநர்களுக்கு இடையேயான போக்குவரத்தை நீக்குகின்றன, மேலும் கையாளும் சேத அபாயங்களைக் குறைக்கின்றன. பென் யுனைடெட் கூறுவது போல, இந்த திறன்களைக் கொண்ட ஒரு வழங்குநர் பொதுவாக முழு விநியோகச் சங்கிலி போக்குவரத்து செலவுகளில் குறிப்பிடத்தக்க சேமிப்பை வழங்குகிறது.

சாத்தியமான டை ஸ்டாம்பிங் வழங்குநர்களிடம் கேட்க வேண்டிய கேள்விகள்

கூட்டுறவை ஏற்படுத்துவதற்கு முன், நீங்கள் தெளிவான முடிவை எடுப்பதற்குத் தேவையான தகவல்களைச் சேகரித்துள்ளீர்கள் என்பதை உறுதிப்படுத்த இந்த சரிபார்வைப் பட்டியலைப் பயன்படுத்தவும்:

- நீங்கள் துல்லியமான அழுத்தப்பட்ட பாகங்களை எத்தனை ஆண்டுகளாக உற்பத்தி செய்து வருகிறீர்கள், மேலும் நீங்கள் முக்கியமாக எந்த துறைகளுக்கு சேவை வழங்குகிறீர்கள்?

- நீங்கள் டைஸ் (dies) ஐ உள்நாட்டிலேயே வடிவமைத்து உருவாக்குகிறீர்களா, அல்லது மூன்றாம் தரப்பினருக்கு கருவிகளை வெளியே ஒப்படைக்கிறீர்களா?

- நீங்கள் எந்த தர சான்றிதழ்களைப் பெற்றுள்ளீர்கள், மேலும் உங்கள் கடைசி தர ஆய்வு எப்போது நடைபெற்றது?

- வடிவமைப்பு ஒப்புதலுக்குப் பிறகு முதல் கட்ட ஆய்வு வரை உங்கள் பொதுவான தாமத கால அளவு என்ன?

- உங்களால் ஒத்த பாக சிக்கலான தன்மை மற்றும் அளவு தேவைகளைக் கொண்ட வாடிக்கையாளர்களிடமிருந்து குறிப்புகளை வழங்க முடியுமா?

- கருவிகள் முழுமையாக முடிந்த பிறகு பொறியியல் மாற்றங்களை நீங்கள் எவ்வாறு கையாண்டு வருகிறீர்கள்?

- நீங்கள் எந்த ஆய்வு கருவிகளைப் பயன்படுத்துகிறீர்கள், மேலும் தரத்தைப் பற்றிய தரவுகளை நீங்கள் எவ்வாறு ஆவணப்படுத்துகிறீர்கள்?

- நீங்கள் டை பராமரிப்பு திட்டங்களை வழங்குகிறீர்களா, அவை என்ன என்னவற்றை உள்ளடக்கியுள்ளன?

- நீங்கள் உள்நாட்டிலேயே அல்லது மேலாண்மை செய்யப்படும் பங்குதாரர்கள் மூலமாக எந்த இரண்டாம் நிலை செயல்பாடுகளைச் செய்ய முடியும்?

- நீங்கள் தருணத்திற்கு வினியோகம் செய்தலின் செயல்திறனை எவ்வாறு கண்காணித்து, அதனை அறிவிக்கிறீர்கள்?

- தரத்தில் ஏற்படும் பிரச்சனைகள் அல்லது ஒத்திசைவின்மைகளை சமாளிக்கும் உங்கள் செயல்முறை என்ன?

- கான்பான் (Kanban) அல்லது ஜஸ்ட்-இன்-டைம் (JIT) வினியோகம் போன்ற சேமிப்பு மேலாண்மை திட்டங்களை நீங்கள் ஆதரிக்க முடியுமா?

இந்த கேள்விகளுக்கான பதில்கள்—அத்துடன் தொழிற்சாலை பார்வைகள், குறிப்பு சரிபார்ப்புகள் மற்றும் மாதிரி மதிப்பீடுகள்—ஒரு வழங்குநரை மட்டுமல்லாமல், ஒரு பங்குதாரரைத் தேர்வு செய்வதற்குத் தேவையான முழுமையான படத்தை வழங்குகின்றன. முதலில் விரிவான மதிப்பீட்டிற்கு நேரத்தை ஒதுக்குங்கள். இந்த கவனமுள்ள மதிப்பீட்டில் செலவழிக்கப்படும் முதலீடு, உற்பத்தியின் பல ஆண்டுகள் முழுவதும் லாபத்தைத் தரும்; மோசமான வழங்குநர் தேர்வினால் ஏற்படும் விலையுயர்ந்த தடைகளைத் தடுக்கிறது.

டை ஸ்டாம்ப் செய்யப்பட்ட பொருட்கள் குறித்து அடிக்கடி கேட்கப்படும் கேள்விகள்

1. டை ஸ்டாம்ப் செய்யப்பட்ட பொருட்கள் என்றால் என்ன? அவை எவ்வாறு தயாரிக்கப்படுகின்றன?

டை ஸ்டாம்ப் செய்யப்பட்ட பொருட்கள் என்பவை குளிர் வடிவமைப்பு மூலம் உருவாக்கப்படும் உலோகப் பாகங்களாகும், இதில் தட்டையான உலோகத் தகடுகள் சிறப்பு வடிவமைப்பு கொண்ட டைகளுக்கு இடையில் வைக்கப்பட்டு, துல்லியமான வடிவங்களை உருவாக்குவதற்காக அழுத்தப்படுகின்றன. இச்செயல்முறையில், பிளாங்கிங் (வெட்டுதல்), பியர்சிங் (துளையிடுதல்), வளைத்தல், வடிவமைத்தல் மற்றும் இழுத்தல் போன்ற செயல்கள் பயன்படுத்தப்படுகின்றன, இவை மூல உலோகத்தை இறுதிப் பாகங்களாக மாற்றுகின்றன. ஒரு ஸ்டாம்பிங் பிரெஸ் என்பது பஞ்ச் மற்றும் டை அமைப்பின் மூலம் கட்டுப்படுத்தப்பட்ட விசையைச் செலுத்தி, பொருளை உடைக்காமல் நிரந்தரமான பிளாஸ்டிக் மாறுபாட்டை ஏற்படுத்துகிறது. இந்த தொழில்நுட்பம் சிறிய மின்னணு கனெக்டர்களிலிருந்து பெரிய ஆட்டோமொபைல் உடல் பேனல்கள் வரை உயர் அளவிலான உற்பத்தியில் அசாதாரணமான ஒழுங்குமுறை மற்றும் மீண்டும் மீண்டும் துல்லியமாக உற்பத்தி செய்யக்கூடிய பொருட்களை உருவாக்குகிறது.

2. டை ஸ்டாம்ப் செய்யப்பட்ட பாகங்களுக்கு பொதுவாக எந்த பொருள்கள் பயன்படுத்தப்படுகின்றன?

மிகவும் பொதுவாகப் பயன்படுத்தப்படும் பொருள்களில், வலிமை மற்றும் குறைந்த விலை காரணமாக கட்டமைப்பு கூறுகளுக்காக கார்பன் எஃகு; மருத்துவம் மற்றும் உணவு செயலாக்கத்தில் துரு எதிர்ப்புத் தன்மை தேவையுள்ள பயன்பாடுகளுக்காக ஸ்டெயின்லெஸ் ஸ்டீல் (304L, 316, 301 பேரங்கள்); இலகுத்தன்மை தேவையுள்ள வானூர்தி மற்றும் வாகனப் பாகங்களுக்காக அலுமினியம் கலவைகள் (6061, 2024, 5052) ஆகியவை அடங்கும். உயர் கடத்துதிறன் தேவையுள்ள மின்சாரப் பயன்பாடுகளில் தாமிரம் மற்றும் பிராஸ் சிறப்பாகச் செயல்படுகின்றன. இன்கோனெல், டைட்டானியம் மற்றும் ஹாஸ்டலாய் போன்ற சிறப்புக் கலவைகள் அதிக வெப்பநிலைகள் மற்றும் துருப்பிடிக்கும் சூழல்களை சமாளிக்கின்றன. பொருள் தேர்வு, இழுவிசை வலிமை, நெகிழ்வுத்தன்மை, துரு எதிர்ப்புத் தன்மை, கடத்துதிறன் தேவைகள் மற்றும் செலவு கருத்துகள் போன்ற காரணிகளைப் பொறுத்து அமைகிறது.

3. முன்னேறும், கூட்டு மற்றும் பரிமாற்ற டை ஸ்டாம்பிங் ஆகியவற்றிற்கு இடையே உள்ள வேறுபாடு என்ன?

முன்னேறும் டை ஸ்டாம்பிங் (Progressive die stamping) என்பது தொடர் உலோக ஸ்ட்ரிப் ஒன்று நிலைகள் வழியாக முன்னேறும்போது பல தொடர் செயல்பாடுகளை ஒரே நேரத்தில் செய்வதாகும்; இது சிறிய முதல் நடுத்தர அளவு பாகங்களை அதிக அளவில் உற்பத்தி செய்வதற்கு ஏற்றது. கூட்டு டை ஸ்டாம்பிங் (Compound die stamping) என்பது ஒரே பிரெஸ் ஸ்ட்ரோக்கில் பல செயல்பாடுகளை ஒரே நேரத்தில் முழுமையாகச் செய்கிறது; இது வாஷர்கள் மற்றும் கேஸ்கெட்கள் போன்ற தட்டையான, எளிய பாகங்களுக்கு ஏற்றது மற்றும் குறைந்த டூலிங் செலவில் சாத்தியமாகிறது. டிரான்ஸ்பர் டை ஸ்டாம்பிங் (Transfer die stamping) என்பது பிளாங்க்குகளை உடனே பிரித்து, இயந்திர விரல்களைப் பயன்படுத்தி தனித்தனியான பாகங்களை நிலைகளுக்கு இடையே நகர்த்துகிறது; இது பெரிய பாகங்கள் மற்றும் ஆழமான இழுத்தல் (deep-drawn) போன்ற சிக்கலான வடிவமைப்புகளை உருவாக்க அனுமதிக்கிறது — இவை முன்னேறும் டைகளால் அடைய முடியாதவை. உற்பத்தி அளவு, பாகத்தின் சிக்கலான தன்மை மற்றும் பட்ஜெட் ஆகியவை சிறந்த முறையைத் தீர்மானிக்கின்றன.

4. டை-ஸ்டாம்ப் செய்யப்பட்ட பொருட்களை மிக அதிகமாகப் பயன்படுத்தும் தொழில்கள் எவை?

தானுந்து தயாரிப்பு, உடல் பேனல்கள், கட்டமைப்பு தாங்கிகள் மற்றும் பவர்டிரெயின் பாகங்களுக்காக ஸ்டாம்ப் செய்யப்பட்ட பாகங்களைப் பயன்படுத்தும் மிகப்பெரிய நுகர்வோரைக் குறிக்கிறது. மின்னணுவியல் துறை, ஸ்டாம்ப் செய்யப்பட்ட கனெக்டர்கள், EMI தடுப்பு மற்றும் வெப்பக் குளிர்விப்பான்களைச் சார்ந்துள்ளது. மருத்துவ சாதனங்கள், ஸ்டாம்ப் செய்யப்பட்ட அறுவைச் சிகிச்சைக் கருவிகள், பிரயோக பாகங்கள் மற்றும் மருந்து வழங்கும் அமைப்புகளை உள்ளடக்கியுள்ளன. விமானவியல் துறை, இலகு எடையுள்ள கட்டமைப்பு பாகங்கள் மற்றும் ஏவியானிக்ஸ் ஹவுசிங்குகளுக்காக அலுமினியம் மற்றும் டைட்டானியம் பொருள்களை ஸ்டாம்ப் செய்கிறது. நுகர்வோர் பொருட்கள் தயாரிப்பாளர்கள், உபகரணங்களின் ஹவுசிங்குகள், கட்டமைப்பு பாகங்கள் மற்றும் சிற்றுண்டி பாகங்களை ஸ்டாம்பிங் மூலம் உற்பத்தி செய்கின்றனர். கட்டுமானத் துறையில் கட்டமைப்பு பிணைப்பான்கள், மின்சார பொருத்துதல்கள் மற்றும் HVAC பாகங்கள் ஆகியவை சேர்க்கப்படுகின்றன. துல்லியம், மீள்தன்மை மற்றும் பெரிய அளவிலான செலவு பயனுள்ளத்தன்மை ஆகியவை தேவைப்படும் எங்கும் இந்த செயல்முறை முக்கிய இடத்தைப் பிடிக்கிறது.

5. எனது திட்டத்திற்கு சரியான டை ஸ்டாம்பிங் கூட்டாளரை எவ்வாறு தேர்வு செய்வது?

உள்ளூர் டை வடிவமைப்பு மற்றும் டூல்மேக்கிங் ஆகியவற்றை உள்ளடக்கிய தொழில்நுட்பத் திறன்களை மதிப்பீடு செய்யவும், இது ஆழமான சிக்கல் தீர்வு திறனைக் குறிக்கிறது. தொடர்புடைய தொழில் அனுபவத்தைச் சரிபார்க்கவும், ஒத்த திட்டங்களிலிருந்து குறிப்புகளைக் கோரவும். வாகனத் துறை பயன்பாடுகளுக்கான ISO 9001 அல்லது IATF 16949 போன்ற தர சான்றிதழ்களை உறுதிப்படுத்தவும், மேலும் வசதி பார்வையின் போது அவர்களின் தர முறைமைகளைச் செயல்பாட்டில் கவனிக்கவும். முன்மாதிரி உருவாக்கும் வேகத்தை மதிப்பீடு செய்யவும்—ஷாயோயி போன்ற திறமையான பங்குதாரர்கள் வெறும் 5 நாட்களில் விரைவான முன்மாதிரி உருவாக்கத்தை வழங்க முடியும். விரிவாக்கத்திற்கான உற்பத்தி திறனை, உங்கள் விநியோகச் சங்கிலியை எளிதாக்கும் இரண்டாம் நிலை செயல்பாடுகளின் திறனை, மேலும் மதிப்பீடு செய்யும் செயல்முறையின் போது தொடர்புத் தரத்தை கவனிக்கவும். சமர்ப்பிக்கப்பட்ட வரைபடங்களை மட்டும் அடிப்படையாகக் கொண்டு மதிப்பீடு செய்வதற்குப் பதிலாக, உங்கள் தேவைகள் குறித்து விரிவான கேள்விகளைக் கேட்கும் பங்குதாரர்களை முன்னுரிமை அளிக்கவும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —