இன்டர்லாக்கிங் அலுமினியம் எக்ஸ்ட்ரூஷன் பிரொஃபைல் வடிவமைப்பை முறைப்படி பயன்படுத்துதல்

இன்டர்லாக்கிங் அலுமினியம் எக்ஸ்ட்ரூஷன் பிரொஃபைல் வடிவமைப்பை முறைப்படி பயன்படுத்துதல்

சுருக்கமாக

இடையிணைப்பு அலுமினியம் எக்ஸ்ட்ரூஷன் சுருதிகளின் பயனுள்ள வடிவமைப்பு சரியான கூட்டு வடிவவியலைத் தேர்ந்தெடுப்பதையும், துல்லியமான அளவு சகிப்புத்தன்மையைப் பராமரிப்பதையும் சார்ந்துள்ளது. ஸ்னாப்-ஃபிட்கள், டோவ்டெயில்கள் மற்றும் நெஸ்டிங் ஜாயிண்டுகள் போன்ற ஒருங்கிணைக்கப்பட்ட அம்சங்களை உருவாக்குவதன் மூலம், பாரம்பரிய ஃபாஸ்டனர்களை சார்ந்திருக்காமல் வலுவான, நிலையான கூட்டுச் சேர்க்கைகளை வடிவமைப்பாளர்கள் உருவாக்க முடியும். இதற்கு பொருள் பண்புகள், சுவர் தடிமனின் தொடர்ச்சி மற்றும் சுருதியின் வடிவம் உற்பத்தி திறன் மற்றும் கூட்டுச் சேர்க்கை செயல்திறனை எவ்வாறு பாதிக்கிறது என்பது குறித்த ஆழமான புரிதல் தேவை.

இடையிணைப்பு எக்ஸ்ட்ரூஷன் வடிவமைப்பின் அடிப்படைக் கொள்கைகள்

உறுப்புகளுக்கிடையே அழகான, வலுவான மற்றும் திறமையான இணைப்புகளை உருவாக்க இடையிணைக்கப்பட்ட அலுமினியம் எக்ஸ்ட்ரூஷன்களை வடிவமைப்பது ஒரு உத்திக்கூறான அணுகுமுறையாகும். வெளிப்புற ஃபாஸ்டனர்கள் அல்லது வெல்டிங் தேவைப்படும் எளிய பட்டு ஜாயிண்டுகளுக்கு மாற்றாக, இடையிணைக்கப்பட்ட சுருக்கங்கள் நேரடியாக இணைக்க அனுமதிக்கும் ஒருங்கிணைந்த பொருந்தக்கூடிய வடிவவியலைக் கொண்டுள்ளன. இந்த முறை அசெம்பிளி செயல்முறையை எளிமைப்படுத்துகிறது, பொருள்களின் பட்டியலைக் குறைக்கிறது, மேலும் பெரும்பாலும் இறுதி தயாரிப்பின் கட்டமைப்பு நேர்மையை மேம்படுத்துகிறது. கட்டமைப்பு மற்றும் இணைப்பு நோக்கங்களுக்காக இரு செயல்பாடுகளையும் செய்யும் சிக்கலான குறுக்கு வெட்டுகளை உருவாக்க எக்ஸ்ட்ரூஷன் செயல்முறையைத் தான் பயன்படுத்துவதே இதன் மையக் கொள்கையாகும்.

அலுமினியம் எக்ஸ்ட்ரூஷன் செயல்முறையின் பன்முகத்தன்மை பல்வேறு வகையான ஜாயிண்டுகளை உருவாக்க அனுமதிக்கிறது, அவை வெவ்வேறு பயன்பாடுகள் மற்றும் செயல்திறன் தேவைகளுக்கு ஏற்றவாறு இருக்கும். இந்த ஜாயிண்டுகள் அவற்றின் அசெம்பிளி முறை மற்றும் நிரந்தரமான அல்லது பிரிக்கக்கூடிய இணைப்பை உருவாக்குகிறதா என்பதைப் பொறுத்து பரவலாக வகைப்படுத்தப்படுகின்றன. இந்த அடிப்படை வகைகளைப் புரிந்து கொள்வது ஒரு வடிவமைப்பில் அவற்றின் முழு சாத்தியத்தைப் பயன்படுத்துவதற்கான முதல் படியாகும்.

பொதுவான இணைப்பு வடிவங்கள் மற்றும் அவற்றின் இயந்திர பண்புகள்

தயாரிப்பு வடிவமைப்பில் பொதுவாகப் பயன்படுத்தப்படும் பல முதன்மை வகை இடைச்செருகல் இணைப்புகள் உள்ளன, அவை ஒவ்வொன்றும் தனித்துவமான இயந்திர பண்புகளைக் கொண்டுள்ளன. மிக முக்கியமானவற்றில் சில பின்வருமாறு:

- ஸ்னாப்-ஃபிட் இணைப்புகள்: ஸ்னாப்-லாக் இணைப்புகள் என்றும் அழைக்கப்படும் இவை, விரைவான, பெரும்பாலும் நிரந்தரமான பொருத்தத்திற்காக வடிவமைக்கப்பட்டவை. இவை அலுமினியத்தின் நெகிழ்வுத்தன்மையை சார்ந்துள்ளன, அங்கு ஒரு நெகிழ்வான அம்சம் (எ.கா., முள் அல்லது கிளிப்) பொருத்தும் போது விலகி, இரு சுவடுகளையும் பூட்ட அதன் அசல் வடிவத்திற்கு திரும்பும். இந்த முறை பொருத்தும் நேரத்தைக் குறைப்பதற்கும், கூடுதல் உபகரணங்களின் தேவையை நீக்குவதற்கும் சிறந்தது.

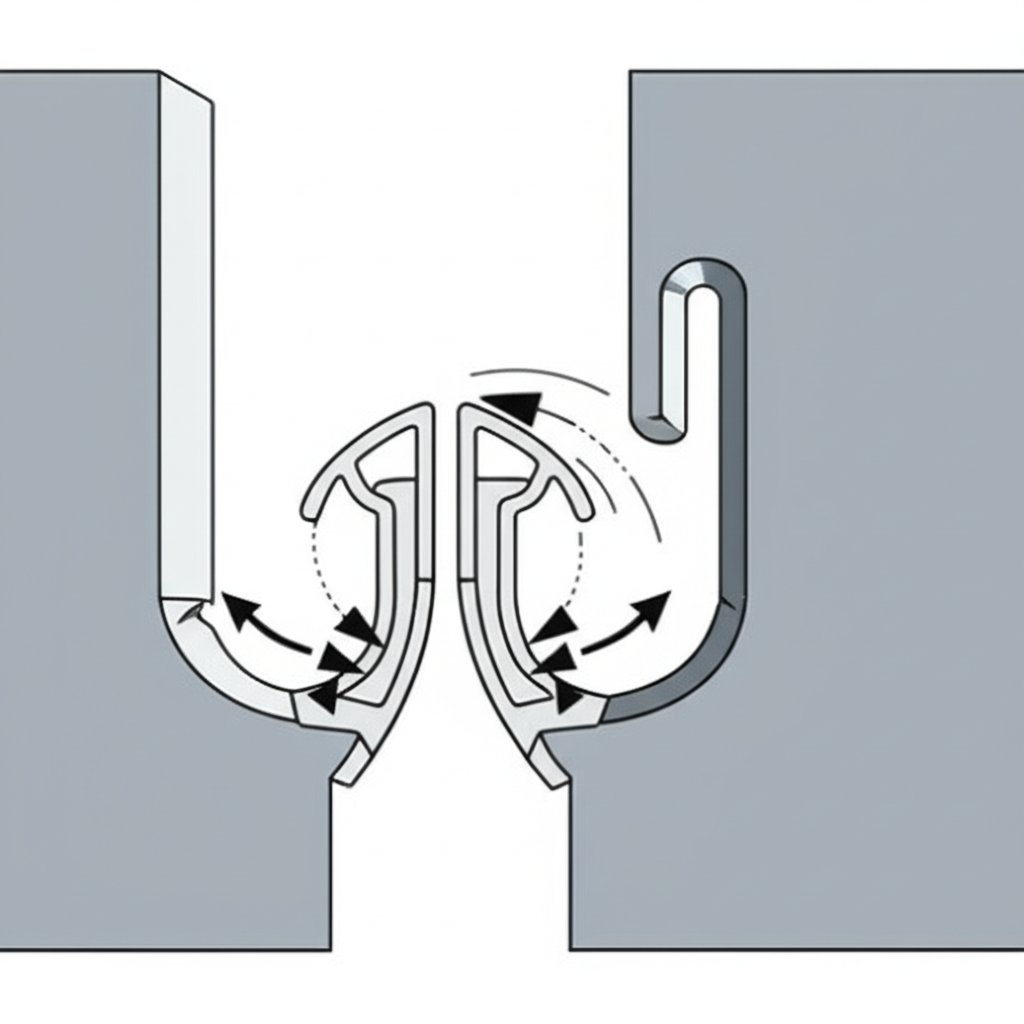

- இடைச்செருகல் இணைப்புகள்: இந்த வகை பெரும்பாலும் சுழற்சி இயக்கத்தின் மூலம் பொருத்தப்படும் இணைப்புகளைக் குறிக்கிறது, எடுத்துக்காட்டாக வளைந்த கூறுகள் நேராக இழுப்பதன் மூலம் பிரிப்பதைத் தடுக்கும் மாற்றியமைக்கப்பட்ட நாக்கு-ஓட்டு இணைப்பு. பொருத்திய பிறகு இணைப்பு பாதுகாப்பாக்கப்படும், மேலும் எதிர் சுழற்சி இயக்கத்தால் மட்டுமே பிரிக்க முடியும், இது சாதாரண சுமைகளுக்கு கீழ் பிரிப்பதற்கு மிகவும் எதிர்ப்புத் தருகிறது.

- நெஸ்டிங் இணைப்புகள்: இந்த இணைப்புகள் ஒரு கிளாசிக் டங்-அண்ட்-குரூவ் அல்லது ஹாஃப்-லாப் போன்ற இணைக்கும் மேற்பரப்புகளைப் பயன்படுத்தி துல்லியமான சீரமைப்பை அடைகின்றன. இவை பாகங்களை சரியாக சீரமைத்தாலும், அவை பொதுவாக தாங்களே ஒன்றாக பூட்டப்படவில்லை, நிரந்தரமான அல்லது அரை-நிரந்தர அமைப்பை உருவாக்க ஒட்டும் பொருட்கள் அல்லது இரண்டாம் நிலை பூட்டுதல் சாதனங்களை தேவைப்படுகின்றன. இவற்றின் முதன்மை செயல்பாடு சீரமைப்பு மற்றும் சுமை விநியோகம் ஆகும்.

- ஸ்லிப்-ஃபிட் இணைப்புகள்: சில சமயங்களில் ஸ்லீவ் இணைப்புகள் என்று அழைக்கப்படும் இந்த சுருக்கங்கள் அவற்றின் நீளத்தின் வழியாக ஒன்றோடொன்று நழுவுவதற்கு வடிவமைக்கப்பட்டுள்ளன. இது நேர்கோட்டு பயன்பாடுகளுக்கு ஏற்ற வலுவான, தொடர்ச்சியான இணைப்பை உருவாக்குகிறது, ஆனால் குறுகிய இடங்களில் அமைப்பது கடினமாக இருக்கலாம்.

உகந்த செயல்திறனுக்கான முக்கிய வடிவமைப்பு கருத்துகள்

இடையிடையான அலுமினிய சுருளை வெற்றிகரமாக உருவாக்குவதற்கு, முனை வகையைத் தேர்வுசெய்வதைத் தாண்டிய பல முக்கிய பொறியியல் அளவுருக்களை கவனத்தில் கொள்ள வேண்டும். இந்த காரணிகள் பாகத்தின் வலிமை, உற்பத்தி செய்யும் தன்மை, செலவு மற்றும் அதன் நோக்கப்பட்ட பயன்பாட்டில் மொத்த செயல்திறனை நேரடியாக பாதிக்கின்றன. இந்த விவரங்களை புறக்கணிப்பது, உற்பத்தி செய்வதற்கு கடினமான, செயல்திறன் தரநிலைகளை பூர்த்தி செய்யாத அல்லது தேவையில்லாமல் விலை உயர்ந்த பாகங்களை உருவாக்கும். தொழில் நிபுணர்களின் சிறந்த நடைமுறைகளில் விரிவாக குறிப்பிடப்பட்டுள்ளபடி, வடிவமைப்பு கட்டத்தின் ஆரம்பத்திலேயே இந்த கூறுகளில் கவனம் செலுத்துவது விலை உயர்ந்த மீண்டும் செய்யும் பணியை தவிர்க்கிறது.

ஒரு நன்கு வடிவமைக்கப்பட்ட எக்ஸ்ட்ரூஷன், எக்ஸ்ட்ரூஷன் செயல்முறையின் நடைமுறை கட்டுப்பாடுகளுடன் சரியான வடிவவியலை சமப்படுத்துகிறது. அலுமினிய உலோகக்கலவையின் பண்புகள், சுவர் தடிமனின் தொடர்ச்சி மற்றும் அளவுரு பொறுத்துத்தன்மையின் துல்லியம் போன்ற காரணிகள் முக்கியமானவை. ஒவ்வொரு முடிவும் செயல்திறன், செலவு மற்றும் உற்பத்தி செய்வதற்கான எளிமைக்கு இடையே ஒரு பரிமாற்றத்தை குறிக்கிறது, மேலும் ஒரு முழுமையான அணுகுமுறை ஒருங்கிணைந்த வடிவமைப்பை அடைவதற்கு அவசியம்.

அளவீடுகள், சுவர் தடிமன் மற்றும் பொருள் தேர்வு

ஸ்னாப்-ஃபிட் போன்ற அம்சங்களுக்கு துல்லியம் மிகவும் முக்கியமானது, ஏனெனில் இங்கு சரியான அளவுகள் பூட்டும் விசை மற்றும் நீடித்தன்மையை தீர்மானிக்கின்றன. எந்த அளவுகள் செயல்பாட்டிற்கு முக்கியமானவை என்பதை பொறியாளர்கள் அடையாளம் கண்டு, செலவைக் கட்டுப்படுத்த தேவையான இடங்களில் மட்டும் கண்டிப்பான அளவீடுகளை பயன்படுத்த வேண்டும். இந்த தேவைகளை எக்ஸ்ட்ரூஷன் உற்பத்தியாளருக்கு தெளிவாக தெரிவிப்பதன் மூலம், இறுதி தயாரிப்பு எதிர்பார்த்தபடி செயல்படுவதை உறுதி செய்யலாம்.

சுவர் தடிமன் மற்றொரு முக்கிய காரணி. ஒரே சுவரில் சுவர் தடிமனில் பெரிய வேறுபாடுகள் உற்பத்தியின் போது குளிர்ச்சி விகிதங்களில் மாறுபாடுகளை ஏற்படுத்தி, வளைதல் அல்லது அளவு துல்லியமின்மைக்கு வழிவகுக்கும். சாத்தியமான அளவில் சீரான சுவர் தடிமனை பராமரிப்பது சிறந்த நடைமுறையாகும். மாற்றங்கள் தவிர்க்க முடியாவிட்டால், பல்வேறு தடிமன்களுக்கு இடையே மென்மையான மாற்றங்களை வடிவமைப்பதன் மூலம், எக்ஸ்ட்ரூஷன் கட்டில் மூலம் பொருள் சீரான ஓட்டத்தை உறுதி செய்யலாம்.

அலுமினிய உலோகக்கலவையின் தேர்வும் முக்கியமான தாக்கத்தை ஏற்படுத்துகிறது. வெவ்வேறு உலோகக்கலவைகள் வலிமை, அழுக்கு எதிர்ப்பு, மேற்பரப்பு முடித்தல் மற்றும் சீரற்ற வடிவமைப்புத்திறன் ஆகியவற்றின் தனித்துவமான கலவையை வழங்குகின்றன. உதாரணமாக:

- 6063 உலோகக்கலவை: கட்டிடக்கலை மற்றும் அலங்கார பயன்பாடுகளுக்கு ஏற்றதாக இருப்பதால், சிறந்த மேற்பரப்பு முடித்தல் மற்றும் சீரற்ற வடிவமைப்புத்திறனுக்காக அடிக்கடி தேர்ந்தெடுக்கப்படுகிறது.

- 6061 உலோகக்கலவை: சிறந்த வலிமையையும், நல்ல அழுக்கு எதிர்ப்பையும் வழங்குகிறது, கட்டமைப்பு பாகங்களுக்கு ஏற்றது.

- 7075 உலோகக்கலவை: மிக அதிக வலிமையை வழங்குகிறது, கடினமான வானூர்தி மற்றும் பாதுகாப்பு பயன்பாடுகளுக்கு பொதுவான தேர்வாக இருக்கிறது.

பொதுவான இடைத்தள இணைப்பு முறைகளை வடிவமைப்பதற்கான நடைமுறை வழிகாட்டி

கோட்பாட்டு கோட்பாடுகளை செயல்பாட்டு வடிவவியலாக மாற்றுவது தான் வடிவமைப்பு ஒரு நடைமுறை பயிற்சியாக மாறும் இடம். விசைகள், அசெம்பிளி செயல்முறை மற்றும் பொருளின் நடத்தை ஆகியவற்றைக் கருத்தில் கொண்டு ஒரு உறுதியான இடைத்தடுப்பு அம்சத்தை வடிவமைப்பதற்கு ஒரு படிப்படியான அணுகுமுறை தேவை. ஸ்னாப்-ஃபிட் ஜாயிண்ட் மற்றும் டவுடெயில் (ஒரு வகை ஸ்லிப்-ஃபிட் அல்லது இடைத்தடுப்பு ஜாயிண்ட்) ஆகியவை மிகவும் பொதுவான மற்றும் பயனுள்ள இடைத்தடுப்பு அம்சங்களில் இரண்டாகும். இவற்றின் வடிவமைப்பை முழுமையாக அறிந்து கொள்வது பல்வேறு வகையான தனிப்பயன் சுருக்கங்களை உருவாக்குவதற்கான திடமான அடித்தளத்தை வழங்குகிறது.

எந்தவொரு இடைத்தடுப்பு வடிவமைப்பிற்கும், செயல்பாட்டு தேவைகளை வரையறுப்பதுடன் செயல்முறை தொடங்குகிறது. ஜாயிண்ட் நிரந்தரமானதாக இருக்குமா அல்லது பிரிக்கக்கூடியதாக இருக்குமா? எந்த சுமைகளை அது தாங்க வேண்டும்? பயனர் அதை எவ்வாறு அசெம்பிள் செய்வார்? இந்த கேள்விகளுக்கான பதில்கள் லாக்கிங் பார்ப்பின் கோணம் அல்லது பெறும் சேனலின் ஆழம் போன்ற வடிவவியல் முடிவுகளை வழிநடத்தும். எக்ஸ்ட்ரூஷனிலிருந்து இறுதி அசெம்பிளி மற்றும் பயன்பாடு வரை ஜாயிண்டின் முழு வாழ்க்கைச் சுழற்சியை கற்பனை செய்வது அவசியம்.

ஸ்னாப்-ஃபிட் ஜாயிண்டை வடிவமைத்தல்

சேர்ப்பு வேகத்திற்காகவும், பூட்டுதல் இல்லாத வடிவமைப்பிற்காகவும் ஸ்னாப்-ஃபிட் இணைப்புகள் மதிப்பிடப்படுகின்றன. ஒரு செயல்திறன் வாய்ந்த இணைப்பை உருவாக்க, நெகிழ்ச்சி மற்றும் வலிமை இடையே கவனமாக சமநிலை பேண வேண்டும்.

- பூட்டும் இயந்திரத்தை வரையறுக்கவும்: மிகவும் பொதுவான வடிவமைப்பு, ஒரு கேண்டிலீவர் ஹூக் அல்லது முள், அது ஏற்பு தடத்தில் நுழையும் போது விலகி, பின்னர் திரும்பி ஒரு கீழ்நோக்கிய வெட்டை உருவாக்கி, பிரிப்பதை தடுக்கிறது. முள்ளின் முன்னோக்கி உள்ள கோணம் எளிதாக சேர்ப்பதற்காக மெதுவாக இருக்க வேண்டும் (எ.கா., 30-45 பாகைகள்), நிரந்தர பயன்பாடுகளில் பாதுகாப்பான பிடியை உறுதி செய்ய, பூட்டும் முகம் கூர்மையாக இருக்க வேண்டும் (எ.கா., 90 பாகைகள்).

- விலகல் மற்றும் பதட்டத்தை கணக்கிடுங்கள்: அலுமினிய உலோகக்கலவையின் நெகிழ்வு எல்லையை மீறாமல் விலகுவதற்கு கேண்டிலீவர் அம்சம் போதுமான நெகிழ்ச்சி கொண்டிருக்க வேண்டும், இது நிரந்தர சிதைவை ஏற்படுத்தும். இது பொருளின் நெகிழ்வுத்தன்மை குணகம் மற்றும் உருக்குலைவு வலிமை அடிப்படையில் கவனமாக கணக்கீடு செய்ய வேண்டும். நெகிழ்வான கையின் தடிமன் மற்றும் நீளம் சரிசெய்ய முதன்மை மாறிகள் ஆகும்.

- சரியான அனுமதிகளை உறுதி செய்யவும்: ஸ்னாப்-ஃபிட்டின் வெற்றி துல்லியமான அளவுகளைச் சார்ந்தது. பார்ப் மற்றும் ஏற்கும் அம்சத்திற்கு இடையேயான தலையீட்டை நன்றாகக் கட்டுப்படுத்த வேண்டும். அதிக தலையீடு அதிக அசெம்பிளி விசையை உருவாக்கும் அல்லது உடைந்து போவதை ஏற்படுத்தும், அதே நேரத்தில் குறைவான தலையீடு தளர்வான, பாதுகாப்பற்ற இணைப்பை ஏற்படுத்தும்.

டோவ்டெயில் ஜாயிண்டை வடிவமைத்தல்

ஸ்லிப்-ஃபிட் ஜாயிண்டின் வடிவமைப்பான டோவ்டெயில் ஜாயிண்டுகள் இழுவை விசைகளுக்கு சிறந்த எதிர்ப்பை வழங்கி, துல்லியமான சீரமைப்பை உறுதி செய்கின்றன. இந்த வடிவமைப்பு செயல்முறை சுய-சீரமைப்பு மற்றும் இயந்திர ரீதியாக பூட்டும் வடிவவியலை உருவாக்குவதை மையமாகக் கொண்டுள்ளது.

- வடிவவியலை நிறுவுதல்: ஒரு கிளாசிக் டோவ்டெயில் படிக்கட்டு வடிவ நாக்கைக் கொண்டுள்ளது, இது பொருத்தமான கீறலில் நழுவுகிறது. சுழற்சி இடையீட்டிற்கு, பொருந்தக்கூடிய பரப்புகள் வளைந்திருக்கும். டோவ்டெயிலின் கோணம் அதன் பிடிப்பு வலிமையைத் தீர்மானிக்கிறது; கூர்மையான கோணங்கள் வலுவான இயந்திர பூட்டை வழங்குகின்றன, ஆனால் உற்பத்தியின் போது அதிக துல்லியத்தை தேவைப்படுத்தலாம்.

- அசெம்பிளி முறையைக் கருத்தில் கொள்ளுதல்: ஒரு நேரான டவுடெயில் அசைபோடுதலுக்கு நேர்கோட்டு சறுக்குதல் தேவைப்படுகிறது. இது எளிமையானது, ஆனால் எக்ஸ்ட்ரூஷனின் ஒரு முனையில் இடைவெளி தேவைப்படுகிறது. ஒரு சுழலும் இடைத்தடுப்பு, ஒரு பகுதியை மற்றொன்றுடன் ஒப்பிடும்போது கோணத்தில் வைத்து அதை இடத்தில் சுழற்றுவதன் மூலம் அசைபோடப்படுகிறது, இது நேர்கோட்டு சறுக்குதல் சாத்தியமற்ற மூடிய அசைபோடுதலுக்கு பயனுள்ளதாக இருக்கும்.

- உராய்வு மற்றும் இடைவெளியை நிர்வகிக்கவும்: ஆண் மற்றும் பெண் பாகங்களுக்கு இடையேயான பொருத்தம் துல்லியமாக இருக்க வேண்டும். எளிதான அசைபோடுதலுக்கும், தயாரிப்பு தரத்திற்கான சரிசெய்தல்கள் மற்றும் பரப்பு முடித்த பொருட்களை (எ.கா. அனோடைசிங், இது தடிமனைச் சேர்க்கிறது) ஏற்றுக்கொள்ளவும் சிறிய இடைவெளி தேவைப்படுகிறது. அசைபோடுதலை மிகவும் கடினமாக்காமல் ஆட்டத்தை குறைத்து, பொருத்தத்தை நோக்கமாகக் கொண்ட வடிவமைப்பு இருக்க வேண்டும்.

தயாரிப்புத்திறன், செலவு மற்றும் அசைபோடுதலுக்காக உகந்ததாக்குதல்

ஒரு இடைத்தங்கல் சுருக்க வடிவமைப்பு வெற்றிகரமாக இருக்க வேண்டுமெனில், அதை செயல்படுத்த எளிதாகவும், விரைவாகவும், மற்றும் நிதி வரம்பிற்குள் உற்பத்தி செய்ய முடிய வேண்டும். வடிவமைப்பு தேர்வுகள் பின்னாளில் பெரும் தாக்கத்தை ஏற்படுத்தும்; எக்ஸ்ட்ரூஷன் கட்டிடத்தின் விலையிலிருந்து இறுதி அசெம்பிளிற்கான உழைப்பு வரை அது பாதிக்கும். ஒரு முன்னேற்றமான வடிவமைப்பாளர் பாகத்தை மட்டும் கருத்தில் கொள்ளாமல், முழு உற்பத்தி சூழலையும் கருத்தில் கொள்கிறார். சுருக்கங்களை எளிமைப்படுத்தி, செயல்முறைக்கு ஏற்ப வடிவமைப்பதன் மூலம், பொறியாளர்கள் செலவுகளையும், தயாரிப்பு நேரத்தையும் மிகவும் குறைக்க முடியும்.

இடைத்தங்கல் அம்சங்களை வடிவமைப்பதில் உள்ள மிகச் சக்திவாய்ந்த நன்மைகளில் ஒன்று, இரண்டாம் நிலை செயல்பாடுகளையும், பாகங்களையும் நீக்குவதற்கான சாத்தியக்கூறு ஆகும். ஒரு சாமர்த்தியமான ஸ்னாப்-ஃபிட் அல்லது நெஸ்டிங் ஜாயிண்ட், திருகுகள், பிராக்கெட்டுகள் மற்றும் ஒட்டுகளுக்கு பதிலாக செயல்படலாம்; இது பொருள் செலவுகளில் மட்டுமல்லாமல், அசெம்பிளி நேரம் மற்றும் உழைப்பிலும் பெரிய அளவில் குறைப்பை ஏற்படுத்தும். தொழில்நுட்ப செயல்திறனை வணிக சாத்தியத்துடன் சமன் செய்யும் இந்த முழுமையான அணுகுமுறை, நிபுணர் மட்ட எக்ஸ்ட்ரூஷன் வடிவமைப்பின் சிறப்பு அடையாளமாகும்.

மேலும், ஒரு வடிவமைப்பின் உற்பத்தி சாத்தியத்தை சரிபார்ப்பதற்கு ஒரு எக்ஸ்ட்ரூஷன் உற்பத்தியாளருடன் ஆரம்ப கட்டத்திலேயே இணைந்து செயல்படுவது மிகவும் முக்கியமானது. ஒரு அனுபவமிக்க பங்குதாரர், டை சிக்கல், சாத்தியமான எக்ஸ்ட்ரூஷன் சவால்கள் மற்றும் செலவு சேமிப்பு வாய்ப்புகள் குறித்து மதிப்புமிக்க கருத்துகளை வழங்க முடியும். துல்லியம் மற்றும் தரம் கட்டாயமாக இருக்கும் ஆட்டோமொபைல் போன்ற துறைகளில் உள்ள திட்டங்களுக்கு, இந்த கூட்டணி மிகவும் முக்கியமானதாகிறது. துல்லியமாக பொறியாக்கப்பட்ட பாகங்களை தேவைப்படும் ஆட்டோமொபைல் திட்டங்களுக்கு, நம்பகமான பங்குதாரரிடமிருந்து தனிப்பயன் அலுமினியம் எக்ஸ்ட்ரூஷன்களை கருத்தில் கொள்ளுங்கள். ஷாயோய் மெட்டல் டெக்னாலஜி ஒரு விரிவான ஒரு நிறுத்தத்தில் சேவையை வழங்குகிறது , வேகமான புரோட்டோடைப்பிங் முதல் IATF 16949 சான்றளிக்கப்பட்ட தர அமைப்பின் கடுமையான தரநிலைகளுக்கு உட்பட்ட முழு அளவிலான உற்பத்தி வரை, உற்பத்தியை எளிதாக்கவும், பாகங்கள் துல்லியமான தரவரிசைகளை பூர்த்தி செய்வதை உறுதி செய்யவும் உதவுகிறது.

மேம்பட்ட எக்ஸ்ட்ரூஷன் வடிவமைப்பிற்கான உங்கள் பாதை

இணைக்கப்பட்ட அலுமினியம் எக்ஸ்ட்ரூஷன்களின் வடிவமைப்பை நிர்வகிப்பது செயல்திறன், செயல்பாடு மற்றும் வடிவமைப்பு நேர்த்தி ஆகியவற்றின் புதிய மட்டங்களைத் திறக்கிறது. எளிய சுருக்கங்களுக்கு அப்பால் சென்று ஒருங்கிணைந்த இணைப்பு அம்சங்களை ஏற்பதன் மூலம், சிக்கலைக் குறைக்கலாம், கூட்டு செலவுகளைக் குறைக்கலாம், மேலும் வலிமையான, மேம்பட்ட தயாரிப்புகளை உருவாக்கலாம். முக்கிய கருத்துகள் என்னவென்றால், உங்கள் வடிவமைப்பை அடிப்படைக் கொள்கைகளில் அடிப்படையாகக் கொள்ள வேண்டும், துல்லியம் மற்றும் சுவர் தடிமன் போன்ற முக்கிய அளவுருக்களில் மிகுந்த கவனம் செலுத்த வேண்டும், மேலும் உற்பத்தி மற்றும் அசெம்பிளி மீதான பின்னரையில் ஏற்படும் தாக்கங்களை எப்போதும் கருத்தில் கொள்ள வேண்டும். இந்த உத்திகளைப் பயன்படுத்துவதன் மூலம், ஒரு எளிய அலுமினியத் துண்டை ஒரு சிக்கலான, உயர் செயல்திறன் கொண்ட பாகத்தில் மாற்றலாம்.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. அலுமினியம் எக்ஸ்ட்ரூஷன் ஸ்னாப்-ஃபிட் ஜாயிண்ட் என்றால் என்ன?

அலுமினிய எக்ஸ்ட்ரூஷன் ஸ்னாப்-ஃபிட் அல்லது ஸ்னாப்-லாக் என்பது ஒரு ஒருங்கிணைந்த இணைப்பு அம்சமாகும், இதில் ஒரு சுருதி நெகிழ்வான முட்கள் அல்லது கிளிப்பைக் கொண்டுள்ளது, இது மற்றொரு சுருதியில் உள்ள ஏற்பு சேனலில் தள்ளப்படும்போது விலகும். ஒருமுறை செருகிய பிறகு, அம்சம் மீண்டும் இடத்தில் 'ஸ்னாப்' ஆகி, கூடுதல் ஃபாஸ்டனர்கள் தேவைப்படாமல் இரண்டு பாகங்களையும் பிரிக்காமல் இருக்க ஒரு இயந்திர பூட்டை உருவாக்குகிறது. இந்த முறை விரைவான அசெம்பிளி மற்றும் தூய்மையான அழகியலுக்காக மதிக்கப்படுகிறது.

2. ஃபாஸ்டனர்கள் இல்லாமல் அலுமினிய சுருதிகளை எவ்வாறு இணைப்பது?

நீங்கள் ஒருங்கிணைந்த இடைமுக வடிவவியலைக் கொண்டு வடிவமைப்பதன் மூலம் பாரம்பரிய ஃபாஸ்டனர்கள் இல்லாமல் அலுமினிய சுருதிகளை இணைக்கலாம். ஸ்னாப்-ஃபிட் மூட்டுகள் போன்ற பொதுவான முறைகள், தாங்களாகவே ஒன்றாக பூட்டும்; டோவ்டெயில் போன்ற ஸ்லிப்-ஃபிட் மூட்டுகள், வலுவான இயந்திர பிணைப்பை உருவாக்க ஒன்றோடொன்று நழுவும்; மற்றும் சுழலும் இடைமுக மூட்டுகள், இவை ஒரு பகுதியை மற்றொன்றில் சுழற்றுவதன் மூலம் அசெம்பிள் செய்யப்படுகின்றன. இந்த முறைகள் இணைப்புக்காக சுருதியின் வடிவத்தை நம்பியுள்ளன, அசெம்பிளி நேரத்தையும், பாகங்களின் எண்ணிக்கையையும் குறைக்கின்றன.

3. அலுமினியம் எக்ஸ்ட்ரூஷன்களில் பிளைண்ட் ஜாயிண்ட்கள் என்றால் என்ன?

பிளைண்ட் ஜாயிண்ட்கள் என்பது அசெம்பிளி செய்த பிறகு ஃபாஸ்டனிங் மெக்கானிசத்தை காட்சிக்கு மறைத்துவிடும் இணைப்புகளைக் குறிக்கிறது, இது தூய்மையான, தொடர்ச்சியான தோற்றத்தை உருவாக்குகிறது. பிளைண்ட் ஜாயிண்ட்களை உருவாக்க இன்டர்லாக்கிங் ப்ரொஃபைல்கள் ஒரு சிறந்த வழியாகும். உதாரணமாக, ஒரு ஸ்னாப்-ஃபிட் இணைப்பு அதன் உள்ளடக்கத்திலேயே பிளைண்டாக இருக்கும், ஏனெனில் லாக்கிங் அம்சம் ப்ரொஃபைல்களுக்குள்ளாகவே அடங்கியிருக்கும். மற்றொரு முறை இரண்டு எக்ஸ்ட்ரூஷன்களை முனை-முனையாகவோ அல்லது கோணங்களிலோ இணைக்க மறைந்த சேனல்களுக்குள் நழுவும் உள் கனெக்டர்கள் அல்லது கிளீட்களைப் பயன்படுத்துவதாகும், இதனால் அனைத்து ஹார்டுவேர்களும் காட்சிக்கு மறைந்திருக்கும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —