தனிப்பயன் ஃபோர்ஜ் செய்யப்பட்ட சக்கர ஸ்போக் வடிவமைப்புகள்: கருத்துருவிலிருந்து கரையோர ஈர்ப்பு வரை

தனிப்பயன் வார்ப்பு சக்கர ஸ்பாக்கின் வடிவங்களை புரிந்துகொள்வது

நீங்கள் பிந்தைய சந்தை சக்கரங்களை உலாவும்போது, நீங்கள் உடனடியாக ஒன்றை கவனிப்பீர்கள்: பெரும்பாலான சில்லறை விற்பனையாளர்கள் அதிர்ச்சியூட்டும் தயாரிப்பு புகைப்படங்களை காட்சிப்படுத்துகிறார்கள் ஆனால் ஒரு ஸ்பை வடிவமைப்பு ஏன் மற்றொன்றை விட சிறந்தது என்பதை அரிதாகவே விளக்குகிறார்கள். தனிப்பயன் வார்ப்பு சக்கர விளிம்பு வடிவமைப்புகள் காட்சி அறிக்கைகளை விட அதிகம் - அவை துல்லியமான பொறியியல் கூறுகள், அங்கு ஒவ்வொரு கோணம், வளைவு மற்றும் பரிமாணம் உங்கள் வாகனம் எவ்வாறு கையாளுகிறது, துரிதப்படுத்துகிறது மற்றும் நிறுத்துகிறது என்பதை நேரடியாக பாதிக்கிறது.

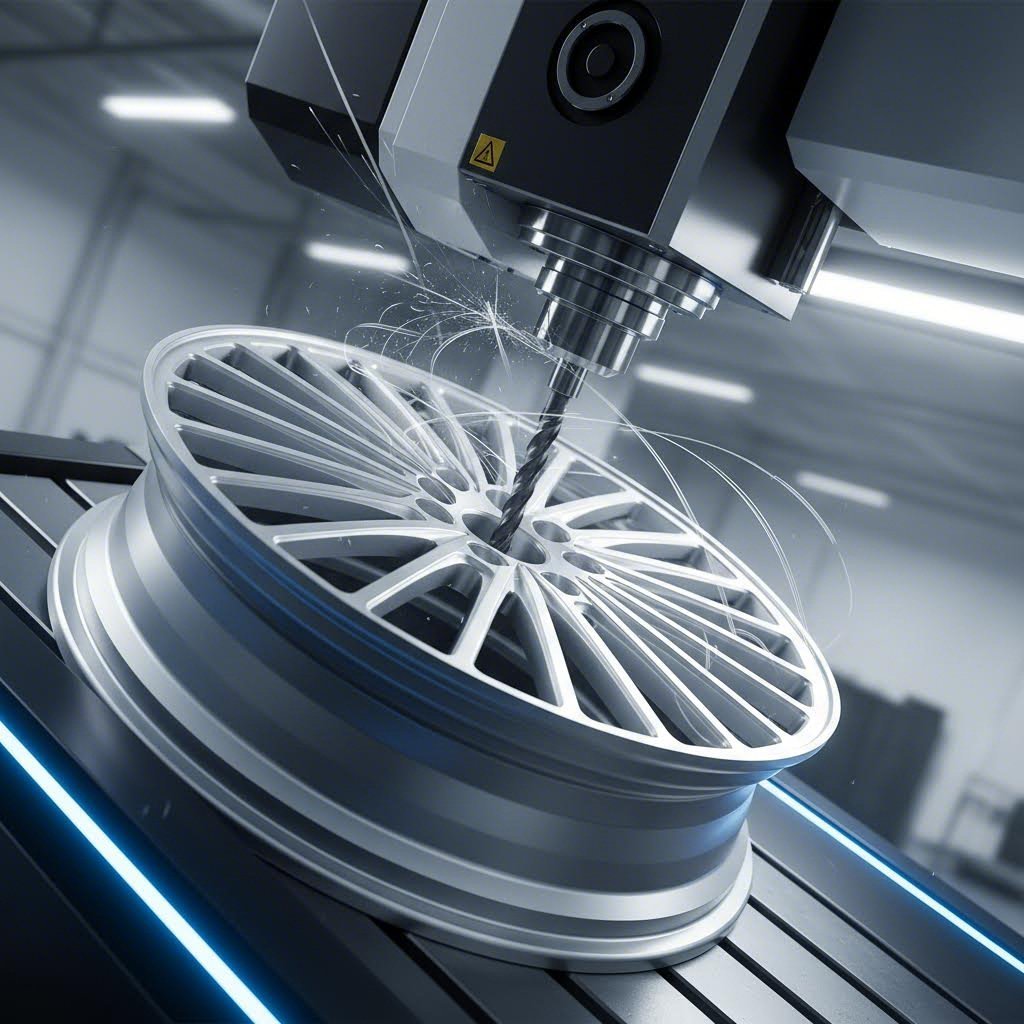

வார்ப்பு வாகனங்கள், வார்ப்பு வாகனங்களை விட, அலுமினியம் அல்லது எஃகு வார்ப்பு வாகனங்களாக தொடங்குகின்றன. அவை மிகப்பெரிய அழுத்தத்தின் கீழ் அழுத்தப்பட்டு, உலோகத்தின் தானிய அமைப்புகளை ஒத்திசைத்து சிறந்த வலிமைக்கு கொண்டு வருகின்றன. இந்த உற்பத்தி வேறுபாடு வடிவமைப்பு சாத்தியங்களை திறக்கிறது வெறுமனே வார்ப்பு முறைகள் மூலம் அடைய முடியாது.

ஃபோர்ஜிங் செயல்முறை துல்லியமான வடிவமைப்பு மற்றும் தனிப்பயனாக்கத்தை அனுமதிக்கிறது, இதன் மூலம் உற்பத்தியாளர்கள் தடிமன், ஆஃப்செட் மற்றும் ஸ்போக் அமைவுகள் போன்ற குறிப்பிட்ட செயல்திறன் தேவைகளை பூர்த்தி செய்ய ஏற்ப, ஒருங்கமைக்கப்பட்ட ஊற்று உற்பத்தி நம்பகத்தன்மையுடன் அடைய முடியாத வகையில் இருக்கும்.

ஃபோர்ஜ்ட் ஸ்போக் வடிவமைப்புகளை வேறுபடுத்துவது என்ன

ஒரு கிளாசிக் 5 ஸ்போக் சக்கரத்தை கற்பனை செய்யுங்கள். எடையைக் குறைப்பதற்கும் கட்டமைப்பு தேவைகளுக்கும் இடையே சரியான சமநிலையை அமைப்பதற்கான கவனமான பொறியியல் கணக்கீடுகளை அந்தத் தோற்றத்தில் எளிய வடிவமைப்பு உண்மையில் பிரதிபலிக்கிறது. aIP Advances இல் வெளியிடப்பட்ட ஆராய்ச்சி ஸ்போக் அமைவு தேர்வு வான் மைசஸ் பதற்ற பரவளையம், அதிகபட்ச சிதைவு மற்றும் களைப்பு ஆயுள் - உங்கள் சக்கரங்கள் ஆண்டுகளாக பிழையின்றி செயல்படுமா அல்லது முன்கூட்டியே பதற்ற விரிசல்களை உருவாக்குமா என்பதை தீர்மானிக்கும் காரணிகளை நேரடியாக பாதிக்கிறது.

ஐந்து ஸ்போக் சக்கரங்கள் அழகியல் ஈர்ப்பு மற்றும் செயல்பாட்டு செயல்திறன் இடையே சிறந்த சமநிலையை ஏற்படுத்துவதால் பிரபலமாக உள்ளன. ஸ்போக் 5 அமைப்பு சக்கர முகத்தில் கட்டமைப்பு கடினத்தன்மையை பராமரிக்கும் போது பிரேக்குக்கு போதுமான தெளிவை வழங்குகிறது. எனினும், தனிப்பயன் பொறிப்பு விருப்பங்கள் இந்த கிளாசிக் ஏற்பாட்டை விட மிக முன்னேறி, சிக்கலான பல-ஸ்போக் அமைப்புகளிலிருந்து கடுமையான குழி சாய்வுகள் வரை அனைத்தையும் வழங்குகின்றன.

ஒவ்வொரு ஸ்போக்கின் பின்னால் உள்ள பொறியியல்

இங்கே பல ஆர்வலர்கள் கவனிக்காதது: ஸ்போக் வடிவவியல் ஒரே நேரத்தில் மூன்று முக்கிய செயல்திறன் பகுதிகளை பாதிக்கிறது. முதலில், சக்கர முகத்தில் எடை பரவுதல் சுழற்சி உட்புறத்தை தீர்மானிக்கிறது—சுழலும் சக்கரங்கள் ஸ்போக் இடமாற்றத்தின் சிறந்த ஏற்பாட்டுடன் மிக விரைவாக முடுக்கம் மற்றும் மெதுவாக இறங்கும். இரண்டாவதாக, ஒவ்வொரு ஸ்போக்கின் கோணம் மற்றும் தடிமன் டயர் தொடர்பு பேட்சிலிருந்து சக்கரத்தின் மூலம் உங்கள் சஸ்பென்ஷன் பாகங்களுக்கு விசைகள் எவ்வாறு இடமாற்றம் செய்யப்படுகின்றன என்பதை பாதிக்கிறது. மூன்றாவதாக, ஸ்போக் திறப்புகள் பிரேக் குளிர்வித்தல் செயல்திறன் மற்றும் மொத்த ஏரோடைனமிக் நடத்தையை பாதிக்கின்றன.

உருவாக்கும் செயல்முறை ஒப்பிடும்போது தாக்கத்திற்கும், களைப்பிற்கும் அசாதாரண எதிர்ப்பைக் காட்டும் அடர்த்தியான, வலுவான சக்கர அமைப்பை உருவாக்குகிறது. இந்த உள்ளார்ந்த வலிமையின் காரணமாக, நிலைத்தன்மையை பாதிக்காமல் மெல்லிய, இலகுவான ஸ்போக்குகளை பொறியாளர்கள் வடிவமைக்க முடிகிறது - பாரம்பரிய ஓட்டை தொழில்நுட்பங்களுடன் சாத்தியமில்லாத செயல்திறன் பண்புகளை அடைதல். நீங்கள் டிராக்-டே செயல்திறனை முன்னுரிமை அளித்தாலும் அல்லது தினசரி ஓட்டுநர் மேம்பாட்டை முன்னுரிமை அளித்தாலும், இந்த பொறியியல் கொள்கைகளைப் புரிந்து கொள்வது உங்கள் வாகனத்தின் தோற்றத்தை மாற்றுவதை விட உண்மையில் அதனை மேம்படுத்தும் ஸ்போக் வடிவமைப்புகளைத் தேர்ந்தெடுக்க உதவுகிறது.

ஸ்போக் வடிவமைப்பு வகைகள் மற்றும் அவற்றின் பண்புகள்

ஃபோர்ஜ் செய்யப்பட்ட ஸ்போக் பொறியியல் ஏன் முக்கியமானது என்பதை நீங்கள் புரிந்து கொண்ட பிறகு, கிடைக்கும் குறிப்பிட்ட வடிவமைப்பு வகைகளை ஆராய்வோம். எந்த செயல்திறன் கடைக்குள் நுழைந்தாலும், "ஸ்ப்ளிட்-ஸ்போக்," "மெஷ்," அல்லது "கொன்கேவ்" போன்ற சொற்களைச் சந்திப்பீர்கள்—ஆனால் உங்கள் ஓட்டுநர் அனுபவத்திற்கு இவை உண்மையில் என்ன அர்த்தம்? ஒவ்வொரு கட்டமைப்பையும் புரிந்து கொள்வது புகைப்படங்களில் கவர்ச்சிகரமாக தோன்றுவதை மட்டும் தேர்வு செய்வதற்கு பதிலாக தகவல்களை அடிப்படையாகக் கொண்ட முடிவுகளை எடுக்க உதவுகிறது.

பிரபலமான ஸ்போக் வடிவமைப்பு வகைகளில் மிகவும் பிரபலமானவை மற்றும் ஒவ்வொன்றையும் தனித்துவமாக்குவது என்ன என்பதைப் பற்றிய முழுமையான உடைப்பு:

- ஸ்ப்ளிட்-ஸ்போக்: வெளி ரிம்மை நெருக்கமாக இரண்டு அல்லது அதற்கு மேற்பட்ட பகுதிகளாக பிரிக்கப்பட்ட ஸ்போக்குகளைக் கொண்டுள்ளது, அழகான மற்றும் எடை குறைந்த தோற்றத்தை உருவாக்குகிறது. இந்த வடிவமைப்பு கிளையிடும் அமைப்பின் மூலம் கட்டமைப்பு நேர்மையை பராமரிக்கும் போது சிறந்த காட்சி ஈர்ப்பை வழங்குகிறது.

- மல்டி-ஸ்போக்: சக்கர முகத்தில் பல மெல்லிய ஸ்போக்குகளை ஏற்பாடு செய்து, அதிக தொடர்பு புள்ளிகளில் சுமையை பரவலாக்குகிறது. மல்டி ஸ்போக் ரிம்கள் பொதுவாக 10 முதல் 20 அல்லது அதற்கு மேற்பட்ட தனி ஸ்போக்குகளைக் கொண்டுள்ளன, அதிகாரம் பெற்ற தோற்றத்தை வழங்கி ஐசுக்கிய பயன்பாடுகளில் பிரபலமாக உள்ளன.

- வலை: ஒரு நெசவு போன்ற வலையைப் போன்ற இணைக்கப்பட்ட ஸ்போக்குகளின் சிக்கலான அமைப்பை வழங்குகிறது. இந்த வடிவமைப்புகள் விளையாட்டு தோற்றத்தையும், கடினமான கட்டமைப்பு ஆதரவையும் வழங்கும் வகையில் இணைக்கப்பட்ட சதுரங்கள், ரொயில்கள் அல்லது தனிப்பயன் அமைப்புகளைக் கொண்டிருக்கலாம்.

- Y-ஸ்போக்: "Y" என்ற எழுத்து வடிவத்தில் உள்ளது, இந்த ஸ்போக்குகள் ஹப்பிலிருந்து ரிம்மை நோக்கி இரண்டு கிளைகளாகப் பிரிகின்றன. இந்த அமைப்பு தீவிர தோற்றத்தையும், செயல்திறன் மிக்க எடை பரவளைவையும் சமப்படுத்துகிறது.

- சுருள் ஸ்போக்: ஹப்பிலிருந்து ரிம்மை நோக்கி சுழலும் அல்லது சுருளும் ஸ்போக்குகளைக் கொண்டது, இது ஓட்டமான காட்சி இயக்கத்தை உருவாக்குகிறது. சுருள் அமைப்பு பரிமாண ஆழத்தைச் சேர்க்கிறது, அதே நேரத்தில் ஸ்போக் சக்கரங்களின் கட்டமைப்பு தேவைகளை பராமரிக்கிறது.

ஸ்ப்லிட்-ஸ்போக் மற்றும் மல்டி-ஸ்போக் அமைப்புகள்

ஸ்ப்லிட்-ஸ்போக் வடிவமைப்புகளை ஆராயும்போது, ஸ்போக் கிளைகள் எடையை மிக அதிகமாக அதிகரிக்காமலேயே கூடுதல் தொனி சிக்கலை உருவாக்குவதை நீங்கள் காண்பீர்கள். ஹப்பிலிருந்து ரிம் வரையிலான தூரத்தின் இரண்டில் மூன்று பங்கு தூரத்தில் பொதுவாக கிளைப்பிரிவு ஏற்படுகிறது, மேலும் முதன்மை ஸ்போக் அமைப்பு பிளவுபட்ட பகுதிகளில் விசைகளை பரப்புவதற்கு முன்பே பெரும்பாலான பதட்ட சுமைகளை சந்திக்கிறது.

மல்டி ஸ்போக் ரிம்கள் முற்றிலும் வேறுபட்ட கொள்கையில் செயல்படுகின்றன. தனித்தனியான ஸ்போக்குகளின் எண்ணிக்கையை அதிகரிப்பதன் மூலம், ஒவ்வொரு ஸ்போக்கின் தடிமனைக் குறைக்க உற்பத்தியாளர்கள் முடியும், இதனால் மொத்த சக்கரத்தின் வலிமையை பராமரிக்கவோ அல்லது மேம்படுத்தவோ முடிகிறது. இந்த அணுகுமுறை கருப்பு 5 ஸ்போக் சக்கரங்கள் மற்றும் அவற்றின் மல்டி-ஸ்போக் பதிப்புகளுக்கு குறிப்பாக பயனுள்ளதாக இருக்கிறது, இதில் இருண்ட முடிப்புகளுக்கும் சிக்கலான ஸ்போக் அமைப்புகளுக்கும் இடையேயான மாற்றம் கவர்ச்சிகரமான தொனி ஆழத்தை உருவாக்குகிறது.

ஸ்போக் எண்ணிக்கை நேரடியாக மூன்று முக்கிய காரணிகளை பாதிக்கிறது:

- வெட்டு: சமமான வலிமைக்காக வடிவமைக்கப்பட்ட பல மெல்லிய ஸ்போக்குகளை விட குறைவான, தடித்த ஸ்போக்குகள் பொதுவாக அதிக எடையைக் கொண்டிருக்கும்.

- வலிமை: அதிக ஸ்போக் எண்ணிக்கையானது விசைகளை மிகவும் சீராக பரப்பி, தனி ஸ்போக் அடிப்பகுதியில் ஏற்படும் பதற்றத்தைக் குறைக்கிறது.

- பிரேக் கிளியரன்ஸ்: குறைந்த ஸ்போக்குகள் அவற்றிற்கு இடையே பெரிய துளைகளை உருவாக்கி, பெரிய பிரேக் கலிப்பர்களை எளிதாக பொருத்த உதவுகின்றன.

குழி மற்றும் ஆழமான டிஷ் ஸ்போக் சொருபங்கள்

ஸ்போக் அமைவுக்கு மேலதிகமாக, சக்கரத்தின் முகப்பின் சொருபம் அல்லது ஆழம் தோற்றத்தையும், செயல்திறனையும் குறிப்பிடத்தக்க அளவில் மாற்றுகிறது. 'குழி' மற்றும் 'ஆழமான டிஷ்' என்ற இரு சொற்கள் அடிக்கடி காணப்படுகின்றன—இவை அடிப்படையில் வேறுபட்ட வடிவமைப்பு அணுகுமுறைகளை விவரிக்கின்றன.

குழி சக்கரங்களில் மையப்பகுதி வெளிப்புற ரிம் ஓரத்திலிருந்து உள்நோக்கி இழுக்கப்பட்டிருக்கும். இதன்படி வெல்ஜன் வீல்ஸ் , "குழி சக்கரங்களின் ஸ்போக்குகள் பெரும்பாலும் உள்நோக்கி வளைந்திருக்கும், இது மொத்த வடிவமைப்பிற்கு ஆழத்தையும், பரிமாணத்தையும் சேர்க்கிறது." குழி மேல் மற்றும் குழி கீழ் நிலைகளை ஒப்பிடும்போது, பக்கவாட்டிலிருந்து பார்க்கும்போது ஸ்போக் வளைவு கிண்ணத்தைப் போன்ற ஆழத்தை (குழி கீழ்) உருவாக்குகிறதா அல்லது தலைகீழ் கூம்பு தோற்றத்தை (குழி மேல்) உருவாக்குகிறதா என்பதைக் குறிக்கிறது.

ஆழமான டிஷ் சக்கரங்கள் வேறுவிதமான அணுகுமுறையை பின்பற்றுகின்றன. இங்கு, ஹப் சக்கர அமைப்பின் பின்புறத்தில் அதிக தூரம் நகர்ந்திருக்கிறது, ஸ்போக் முகத்திற்கும் வெளிப்புற ரிம் ஓரத்திற்கும் இடையில் தெளிவான ஓரத்தை உருவாக்குகிறது. இந்த வடிவமைப்பு 5 ஸ்போக் ஆழமான டிஷ் சக்கரங்களுக்கு கடுமையான, தசைப்பிடிப்பு நிலையை வழங்குகிறது. டிஷ் ஆழமாக இருக்கும்போது, காட்சி தாக்கம் அதிகமாக இருக்கும்—இது ஆஃப்செட் மற்றும் பொருத்தமைப்பு கருத்துகளையும் பாதிக்கிறது.

முக்கிய சொற்களைப் புரிந்து கொள்வது உங்களை தயாரிப்பாளர்களுடன் துல்லியமாக தொடர்பு கொள்ள உதவுகிறது:

- ஸ்போக் அகலம்: எடை மற்றும் வலிமை இரண்டையும் பாதிக்கும் வகையில், அதன் முகத்தில் அளவிடப்பட்ட ஒவ்வொரு ஸ்போக்கின் தடிமன்.

- ஸ்போக் கோணம்: ரேடியல் வடிவமைப்புகள் நேராக வெளியே செல்லும், அங்கு கோணத்தில் உள்ள வடிவமைப்புகள் சுழல் காட்சி விளைவுகளை உருவாக்கும்—ஹப் முதல் ரிம் வரை ஸ்போக்குகள் நீண்டிருக்கும் அளவு.

- ஸ்போக் ஆழம்: குழி அல்லது உட்புறமாக வளைந்த வடிவங்களை தீர்மானிக்கும் வகையில், ஸ்போக் பரப்பு ரிம்மின் வெளிப்புற ஓரத்திற்கு சார்ந்து எவ்வளவு தூரம் அமைந்துள்ளது.

- மைய கேப் ஒருங்கிணைப்பு: ஸ்போக் வடிவமைப்பு மைய கேப்பை எவ்வாறு ஏற்றுக்கொள்கிறது என்பது, ஃப்ளஷ்-மவுண்ட் வடிவமைப்புகளில் இருந்து உயர்த்தப்பட்ட அல்லது மிதக்கும் மைய பகுதிகள் வரை மாறுபடுகிறது.

நவீன செயல்திறனுடன் 5 ஸ்போக் ரிம்களின் கிளாசிக் தோற்றத்தைத் தேடும் ஆர்வலர்களுக்காக, பல உற்பத்தியாளர்கள் இப்போது காலத்தால் அழியா ஐந்து-ஸ்போக் அழகியலை சமகால ஆழ வடிவமைப்புகளுடன் இணைக்கும் குழி வடிவ மாறுதல்களை வழங்குகின்றனர். அங்கீகரிக்கக்கூடிய ஸ்டைலிங்கை ஆக்ரோஷமான நிலையுடன் மேம்படுத்த விரும்பும் ஓனர்களுக்கு இந்த வடிவமைப்புகள் குறிப்பாக ஸ்போர்ட்ஸ் கார்கள் மற்றும் செயல்திறன் செடான்களில் பிரபலமாக உள்ளன.

இந்த வடிவமைப்பு வகைகள் மற்றும் சொற்களை தெளிவுபடுத்திய பிறகு, மோனோப்ளாக், 2-பீஸ் மற்றும் 3-பீஸ் போன்ற சக்கர கட்டுமான முறைகள் உங்கள் ஸ்போக் வடிவமைப்பு விருப்பங்களை எவ்வாறு மேலும் விரிவாக்குகின்றன அல்லது கட்டுப்படுத்துகின்றன என்பதை நீங்கள் சிறப்பாக புரிந்து கொள்ள முடியும்.

சக்கர கட்டுமானம் ஸ்போக் வடிவமைப்பு விருப்பங்களை எவ்வாறு பாதிக்கிறது

நீங்கள் ஸ்போக் வகைகள் மற்றும் சொருகுநிரல்களைப் பற்றி ஆராய்ந்தீர்கள்—ஆனால் பல ஆர்வலர்கள் கவனிக்காத ஒரு கேள்வி: சக்கரத்தின் கட்டுமான முறை எவ்வாறு எந்த ஸ்போக் வடிவமைப்புகள் சாத்தியமாகும் என்பதை நிர்ணயிக்கிறது? ஸ்போக் வடிவவியலுக்கும் கட்டுமான வகைக்கும் இடையேயான உறவு அடிப்படையானது. மொனோப்லாக்கைத் தேர்ந்தெடுங்கள், அதற்கேற்ப ஒரு தொகுப்பு சாத்தியங்கள் கிடைக்கும். பல-பகுதி கட்டுமானத்தைத் தேர்வுசெய்தால், முற்றிலும் வேறுபட்ட ஸ்போக் அமைவுகள் கிடைக்கக்கூடியதாகிறது.

ஒவ்வொரு கட்டுமான முறையும் உங்கள் தனிப்பயன் ஃபோர்ஜ் செய்யப்பட்ட சக்கர ஸ்போக் வடிவமைப்பு விருப்பங்களை எவ்வாறு வடிவமைக்கிறது என்பதை இங்கே பார்ப்போம்.

மொனோப்லாக் ஃபோர்ஜ் கட்டுமானத்தின் நன்மைகள்

மொனோப்லாக் சக்கரங்கள் ஒற்றை துண்டு ஃபோர்ஜ் அலுமினியத்திலிருந்து இயந்திரத்தால் வடிவமைக்கப்படுகின்றன—எந்த போல்ட்களும் இல்லை, எந்த பிளவுகளும் இல்லை, தனித்தனியான பாகங்களும் இல்லை. டிரைட்டன் மோட்டார்ஸ்போர்ட்ஸ் கூறுகையில், இந்த தயாரிப்பு முறை "அசாதாரணமான திடத்தன்மையை வழங்குகிறது, உங்கள் வாகனத்திற்கு நிலைத்தன்மையோடு மட்டுமல்லாமல், சிறந்த நம்பகத்தன்மையையும் வலுப்படுத்துகிறது."

இது ஸ்போக் வடிவமைப்பிற்கு என்ன பொருள்? ஒற்றை-துண்டு கட்டுமானம் ஸ்போக்குகள், ஹப் மற்றும் பேரல் இடையே தொடர்ச்சியான மாற்றங்களை உருவாக்குகிறது. துருவில் உள்ள அமைப்பு சக்கரத்தின் முழு நீளத்திலும் தொடர்ந்து ஓடுகிறது, இதனால் பின்வருவன சாத்தியமாகிறது:

- மெல்லிய ஸ்போக் சொருகுகள்: தொடர்ச்சியான அடித்தள அமைப்பு பொருமளவு ஸ்போக் அளவுகளை தேவைப்படாமலே வலிமையை வழங்குகிறது.

- ஆழமான குழி ஆழங்கள்: அமைப்பு நேர்மையை பாதிக்கும் இணைப்புகள் இல்லாமல், உற்பத்தியாளர்கள் குழி சொருகுகளை மேலும் ஆழமாக தள்ள முடியும்.

- எடை குறைப்பு அதிகபட்சமாக்கல்: அதிக பதட்டம் இல்லாத பகுதிகளில் இருந்து துல்லியமாக பொருளை நீக்க முடியும், அதே நேரத்தில் தேவையான இடங்களில் வலிமையை பராமரிக்கிறது.

ஃபோர்ஜியாட்டோ சக்கரங்கள் மற்றும் அதேபோன்ற உயர்தர பிராண்டுகள் மொனோப்ளாக் கட்டுமானத்தை பயன்படுத்தி ஸ்போக்குகள் அசாத்தியமாக மெல்லியதாக தோன்றும்போதும் அசாதாரண சுமை தாங்கும் திறனை பராமரிக்கும் வகையில் வடிவமைப்புகளை அடைகின்றன. உங்கள் கூறுகளுக்கு இடையே தெரியும் ஹார்டுவேர் இல்லாமல் தெளிவான, ஒருங்கிணைந்த அழகியலை விரும்பும்போது இந்த கட்டுமான வகை சிறப்பாக செயல்படுகிறது.

எனினும், மொனோப்ளாக் வடிவமைப்புகள் சில தட்டுப்பாடுகளுடன் வருகின்றன. உற்பத்தியின் போது தனிப்பயனாக்கம் நிகழ்கிறது—சக்கரம் உருவாக்கப்பட்டு இயந்திரம் மூலம் வடிவமைக்கப்பட்ட பிறகு, அகலம், ஆஃப்செட் அல்லது பேரல் ஆழத்தை மாற்ற முடியாது. நீங்கள் rvrn சக்கரங்கள் மதிப்பாய்வில் காணக்கூடியதைப் போன்ற ஏதேனும் ஒன்றைத் தேடுகிறீர்கள் என்றால், மொனோப்ளாக் விருப்பங்கள் நிலையான அளவுருக்களுக்குள் சிறந்த தரத்தை வழங்குகின்றன.

பல-துண்டு சக்கர ஸ்போக் ஒருங்கிணைப்பு

இரண்டு-துண்டு மற்றும் மூன்று-துண்டு கட்டுமானம் அடிப்படையில் வேறுபட்ட அணுகுமுறையை எடுக்கின்றன. ஒரு பில்லெட்டிலிருந்து அனைத்தையும் செதுக்குவதற்கு பதிலாக, இந்த வடிவமைப்புகள் தனி உருவாக்கப்பட்ட கூறுகளை - பொதுவாக மையம் (ஸ்போக்குகளைக் கொண்டது), பேரல் பிரிவுகள், சில நேரங்களில் பின்புற ஷெல் ஆகியவற்றை இணைக்கின்றன.

AS வேரியண்ட் சக்கரங்கள் விளக்குகிறது, பல-துண்டு உருவாக்கப்பட்ட சக்கரங்கள் "அகலம், ஆஃப்செட், முடித்தல் மற்றும் ஸ்போக் சுருக்கங்களில் அதிக நெகிழ்வுத்தன்மையை" வழங்குகின்றன. இந்த நெகிழ்வுத்தன்மை கூறுகள் எவ்வாறு பொருத்தப்படுகின்றன என்பதிலிருந்து உருவாகிறது:

- இரண்டு-துண்டு கட்டுமானம்: உருவாக்கப்பட்ட மையத்தை ஸ்பின் செய்யப்பட்ட அல்லது உருவாக்கப்பட்ட பேரலுடன் துல்லியமான ஸ்டீல் அல்லது டைட்டானியம் ஹார்டுவேர் பயன்படுத்தி இணைக்கிறது.

- மூன்று-துண்டு கட்டுமானம்: சக்கரத்தை பொறிப்பு மையம், உள் பானை மற்றும் வெளி ஓரம் என பிரிக்கிறது—இதன் மூலம் ஒவ்வொரு அளவையும் அதிகபட்சமாக தனிப்பயனாக்க முடியும்.

ஸ்போக் வடிவமைப்பிற்காக, பல-பகுதி கட்டுமானம் மொனோப்ளாக் சந்திக்க முடியாத சாத்தியங்களை திறக்கிறது. ஃபோர்ஜ்ட் வன் காம்பிடிஷன் FF10 மற்றும் இதேபோன்ற செயல்திறன்-கவனம் கொண்ட சக்கரங்கள் பெரும்பாலும் போட்டி பயன்பாடுகளுக்காக ஏற்ற ஸ்போக் வடிவவியலை அடைய பல-பகுதி கட்டமைப்பைப் பயன்படுத்துகின்றன. நீங்கள் தைரியமான ஸ்ப்லிட்-ஸ்போக் மையத்தை பல்வேறு பானை அகலங்களுடன் இணைக்கலாம், துல்லியமான ஆஃப்செட்களை அமைக்கலாம், உங்கள் தேவைகள் மாறினால் பின்னர் பகுதிகளை மாற்றவும் முடியும்.

ஃபோர்ஜியாட்டோ ரிம்கள் பெரும்பாலும் அவற்றின் மிகவும் சிக்கலான வடிவமைப்புகளுக்காக பல-பகுதி கட்டுமானத்தைப் பயன்படுத்துகின்றன, இங்கு சிக்கலான ஸ்போக் அமைப்புகள் தனி உறுப்புகளை தனித்தனியாக உற்பத்தி செய்வதன் உற்பத்தி நெகிழ்வுத்தன்மையில் பயன் பெறுகின்றன. ஃபோர்ஜ்ட் டிரக் சக்கரங்களும் இந்த அணுகுமுறையைப் பயன்படுத்துகின்றன, பெரிய வாகன பயன்பாடுகளுக்கான ஏற்ற அளவிலான பானைகளுடன் கனரக மையங்களை இணைக்கின்றன.

| கட்டுமான வகை | ஸ்போக் வடிவமைப்பு நெகிழ்வுத்தன்மை | எடை பண்புகள் | தனிப்பயனாக்க விருப்பங்கள் | அடிப்படையான பயன்பாடுகள் |

|---|---|---|---|---|

| மொனோப்ளாக் ஃபோர்ஜ் | உற்பத்தி செய்யப்பட்டவுடன் நிலையானது; ஸ்போக் முதல் பானை வரையிலான தொடர்ச்சியான மாற்றங்கள் | ஒற்றை-துண்டு செயல்திறன் காரணமாக மிக இலகுவான விருப்பம் | முடித்தல் மற்றும் நிறம் மட்டும்; உற்பத்தியின் போது அளவுகள் அமைக்கப்படுகின்றன | டிராக் கார்கள், ஸ்போர்ட்ஸ் கார்கள், தினசரி செயல்திறன் ஓட்டிகள் |

| 2-பகுதி அடிப்படை | மிதமான நெகிழ்வுத்தன்மை; மைய வடிவமைப்பு தொட்டியிலிருந்து சுதந்திரமானது | ஹார்டுவேர் காரணமாக கொஞ்சம் கனமானது; மொத்தத்தில் இன்னும் இலகுவானது | கூறு வரம்புகளுக்குள் அகலம் மற்றும் ஆஃப்செட் சரிசெய்யக்கூடியது | செயல்திறன் வாகனங்கள், நிலை கட்டுமானங்கள், பிரேக் கிளியரன்ஸ் தேவைகள் |

| 3-பகுதி அடிப்படை | அதிகபட்ச நெகிழ்வுத்தன்மை; ஸ்போக் மையம் முழுமையாக சுதந்திரமானது | இரு-துண்டு விருப்பங்களில் மிக கனமானது; ஹார்டுவேர் எடையைச் சேர்க்கிறது | முழுமையாக தனிப்பயனாக்கக்கூடிய அகலங்கள், ஆஃப்செட்கள், லிப் ஆழங்கள், முடித்தல்கள் | கார்கள், லக்ஷுரி கட்டுமானங்கள், தனிப்பயன் பொருத்துதல் தேவைகளைக் காண்பி |

ஏன் ஃபோர்ஜிங் மட்டுமே சில ஸ்போக் அம்சங்களை சாத்தியமாக்குகிறது, அதே வார்ப்பது முடியாது? பதில் பொருளின் அடர்த்தி மற்றும் தானிய அமைப்பில் உள்ளது. அதிக அழுத்தத்தின் கீழ் அலுமினியம் ஃபோர்ஜ் செய்யப்படும்போது, உலோகத்தின் தானிய அமைப்பு அழுந்தி திசையில் ஒழுங்கமைகிறது—இது மரத்தின் தானியம் அதன் இயற்கை கோடுகளில் வலிமையை வழங்குவதைப் போன்றது. இந்த ஒழுங்கமைக்கப்பட்ட அமைப்பு, ஃபோர்ஜ் செய்யப்பட்ட ஸ்போக்குகளை மெல்லியதாக இயந்திரம் செய்ய அனுமதிக்கிறது, அதே நேரத்தில் அதிக தடிமன் கொண்ட வார்ப்பு சமமானவற்றை விட உயர்ந்த இழுவை வலிமையை பராமரிக்கிறது.

எதிர்மாறாக, உருகிய உலோகம் ஒரு வார்ப்புருவை நிரப்பி திண்மமாகும்போது வார்ப்பு சக்கரங்கள் உருவாகின்றன. இதன் விளைவாக உருவாகும் தானிய அமைப்பு ஒழுங்கமைக்கப்படாமல் சீரற்றதாக இருக்கும், பொருளின் எங்கும் பலவீனமான புள்ளிகளை உருவாக்குகிறது. தொழில்துறையினர் தடிமனான ஸ்போக் அளவுகளுடன் இதை ஈடுசெய்ய வேண்டும், இது ஸ்போக் வடிவமைப்பு எவ்வளவு கடுமையாகவோ அல்லது துல்லியமாகவோ மாற முடியும் என்பதைக் கட்டுப்படுத்துகிறது.

காஸ்ட் கட்டமைப்பில் முயற்சிக்கப்பட்டால் விரைவில் பிளவுபடும் அல்லது வளையும் ஸ்போக் வடிவங்களை உருவாக்க ஃபோர்ஜியாட்டோ சக்கரங்கள் மற்றும் பிற உயர்தர ஃபோர்ஜ் பிராண்டுகள் இந்தப் பொருள் சார்ந்த நன்மையைப் பயன்படுத்துகின்றன. உயர்தர ஃபோர்ஜ் சக்கரங்களில் காணப்படும் கூர்மையான கோணங்கள், ஆழமான குழி வடிவமைப்பு மற்றும் துல்லியமான ஸ்போக் ஓரங்கள் காஸ்ட் மூலம் உருவாக்க முடியாதவை—உண்மையான சூழ்நிலையில் ஏற்படும் அழுத்தத்தின் கீழ் பொருள் அந்த வடிவங்களை ஆதரிக்க முடியாது.

இந்தக் கட்டமைப்பு வேறுபாடுகளைப் புரிந்து கொள்வது, ஸ்போக் வடிவமைப்பு முடிவுகள் செயல்திறன் எனும் முக்கிய காரணியுடன் எவ்வாறு தொடர்புடையது என்பதை மதிப்பிட உங்களைத் தயார்ப்படுத்துகிறது. அடுத்து, ஸ்போக் வடிவமைப்பு காற்றோட்டம், பிரேக் குளிர்வூட்டம் மற்றும் வாகன பொருத்தம் ஆகியவற்றை எவ்வாறு நேரடியாகப் பாதிக்கிறது என்பதை ஆராய்வோம்.

ஸ்போக் வடிவமைப்பு வடிவியலின் செயல்திறன் தாக்கம்

நீங்கள் உங்களுக்கு விருப்பமான ஸ்போக் அமைப்பையும், கட்டுமான வகையையும் தேர்ந்தெடுத்துவிட்டீர்கள்—ஆனால் ஆர்வலர்களையும், சாதாரண வாங்குபவர்களையும் பிரிப்பது என்னவென்றால், ஸ்போக் வடிவவியல் உங்கள் வாகனத்தின் செயல்திறனை எவ்வாறு நேரடியாக பாதிக்கிறது என்பதைப் புரிந்து கொள்வதுதான். அழகியலுக்கு அப்பால், ஸ்போக்குகளுக்கு இடையே கவனமாக வடிவமைக்கப்பட்ட துளைகள் உங்கள் பிரேக்குகள் எவ்வளவு திறமையாக குளிர்விக்கப்படுகின்றன, உங்கள் சக்கரங்களைச் சுற்றி காற்று எவ்வாறு பாய்கிறது மற்றும் உங்கள் மேம்படுத்தப்பட்ட காலிப்பர்கள் உண்மையில் பொருந்துமா இல்லையா என்பதை நிர்ணயிக்கின்றன.

ஸ்போக் வடிவமைப்புக்கும் நடைமுறை செயல்திறன் முடிவுகளுக்கும் இடையே உள்ள பொறியியல் கொள்கைகளை ஆராய்வோம்.

ஸ்போக் வடிவவியல் மற்றும் பிரேக் குளிர்விப்பு திறன்

ஒரு மலைப்பாதையில் உங்கள் வாகனத்தை கடினமாக ஓட்டுவதையோ அல்லது பல டிராக் அமர்வுகளை முடிப்பதையோ கற்பனை செய்து பாருங்கள். உங்கள் பிரேக்குகள் பெரும் வெப்பத்தை உருவாக்குகின்றன—மேலும் அந்த வெப்பம் செல்வதற்கு ஏதேனும் இடம் தேவை. ஆட்டோமொபைல் பொறியியல் பகுப்பாய்வு இன் படி, "ஸ்போக் அமைப்பு பிரேக் குளிர்விப்பில் ஒரு முக்கிய காரணியாகும்," குறிப்பாக திறந்த அல்லது வலை பாணி ஸ்போக் அமைப்புகள் காற்றோட்டத்தை மேம்படுத்துவதற்கும், பிரேக்குகள் சிறந்த வெப்பநிலை வரம்பில் செயல்படுவதை உறுதி செய்வதற்கும் அறியப்பட்டவை.

இது நடைமுறையில் எவ்வாறு செயல்படுகிறது? உங்கள் சக்கரம் சுழலும்போது, காற்று உங்கள் பிரேக் ரோட்டர்கள் மற்றும் காம்பைலர்களை கடந்து செல்லும். பெரிய, திறந்த ஸ்பேக் கட்டமைப்புகள் அதிக காற்று ஓட்ட அளவை அனுமதிக்கின்றன, அதே நேரத்தில் சிக்கலான பல ஸ்பேக் வடிவங்கள் காட்சி முறையீடு இருந்தபோதிலும் காற்று இயக்கத்தை கட்டுப்படுத்தலாம். இந்த உறவு எளிமையானது: ஸ்பைக்ஸ் இடையே அதிகமான திறந்த இடம் அதிக குளிரூட்டும் திறனை சமம்.

பல ஸ்பைக் வடிவமைப்பு காரணிகள் பிரேக் குளிர்விப்பு செயல்திறனை பாதிக்கின்றனஃ

- ஸ்பாக் திறப்பு அளவுஃ பிரேக் கூறுகளுக்குள் அதிக காற்று செல்ல அனுமதிக்கும் பெரிய இடைவெளிகள், கடுமையான ஓட்டுநர் போது வெப்பத்தை வேகமாக சிதறடிக்கிறது.

- ஸ்போக் கோணம்: கோண அல்லது வளைந்த ஸ்பீக்குகள் விசிறி கத்திகளைப் போல செயல்படலாம், சக்கரங்கள் சுழலும்போது ரோட்டரின் மேற்பரப்பில் இருந்து காற்றை சுறுசுறுப்பாக இழுக்கின்றன.

- பேரில் ஆழம்: ஆழமான டிஷ் வடிவமைப்புகள் சக்கர சக்கரத்திற்குள் சூடான காற்றை பிணைக்கலாம், இது தட்டையான சுயவிவரங்களுடன் ஒப்பிடும்போது குளிரூட்டும் செயல்திறனைக் குறைக்கிறது.

- பொருள் பண்புகள்: உருவாக்கப்பட்ட சக்கரங்களில் பயன்படுத்தப்படும் இலேசான அலுமினிய உலோகக்கலவைகள் சுழலாத எடையைக் குறைக்கின்றன, இதனால் சஸ்பென்ஷன் பாகங்கள் மிகவும் திறமையாக பதிலளிக்க முடியும், மேலும் பிரேக் சிஸ்டம் செயல்திறனுக்கு நன்மை பயக்கின்றன.

ஆஃப்-ரோடு பயன்பாடுகளில் பொதுவாகக் காணப்படும் பீட்லாக் சக்கரங்கள் அல்லது ரிம் பீட் லாக் அமைப்புகளுடன் கூடிய வாகனங்களுக்கு, ஸ்போக் வடிவமைப்பு மிகவும் முக்கியமானதாகிறது. ரிம்மின் ஓரத்தில் கூடுதல் உபகரணங்கள் காற்று பாய்வு முறைகளை பாதிக்கலாம், இதனால் கடினமான பயன்பாடுகளின் போது போதுமான பிரேக் வெப்பநிலையை பராமரிப்பதற்கு திறந்த ஸ்போக் வடிவமைப்புகள் மிகவும் மதிப்புமிக்கதாக இருக்கின்றன.

ஸ்போக் வடிவமைப்பில் ஏரோடைனமிக் கருதுகோள்கள்

பிரேக் குளிர்வூட்டல் சக்கரத்திற்குள் காற்று பாய்வைக் கருத்தில் கொள்ளும் போது, ஏரோடைனமிக்ஸ் என்பது உங்கள் சக்கரங்களைச் சுற்றி மற்றும் அவற்றைக் கடக்கும் காற்று எவ்வாறு நகர்கிறது என்பதைக் குறிக்கிறது. காற்று ஓட்டத்தில் சுழலும் ஒவ்வொரு ஸ்போக்கும் டர்புலன்ஸை உருவாக்குகிறது. ஸ்போக்கின் வடிவம், கோணம் மற்றும் அளவு ஆகியவற்றின் கூட்டு விளைவு டிராக் பண்புகளையும், அதன் விளைவாக எரிபொருள் திறனையும் அதிக வேக நிலைப்புத்தன்மையையும் பாதிக்கிறது.

திடமான அல்லது மூடப்பட்ட சக்கர வடிவமைப்புகள் குறைந்த ஏரோடைனமிக் இழுவையை வழங்குகின்றன—ஆனால் அவை பிரேக் குளிர்ச்சியை முற்றிலுமாக நீக்கிவிடுகின்றன. காற்றோட்டத்திற்கான தேவையை ஏரோடைனமிக் திறனுடன் சமநிலைப்படுத்துவதற்கான கணக்கிடப்பட்ட சமரசமாக, தனிப்பயன் அடித்தளத்தில் உருவாக்கப்பட்ட ஸ்போக் வடிவமைப்புகள் உள்ளன. தடித்த, சதுரமான சுவர்களை விட மெல்லிய, சீரான ஸ்போக்குகள் குறைந்த சீற்றத்தை உருவாக்குகின்றன, எனவேதான் பிரீமியம் அடித்தள சக்கரங்கள் பெரும்பாலும் வார்ப்பு மாற்றுகளால் அடைய முடியாத மெருகூட்டப்பட்ட ஸ்போக் ஓரங்களைக் கொண்டுள்ளன.

சக்கரங்களின் ஆஃப்செட் மற்றும் வாகன உடலுக்கு சொந்தமான அவற்றின் நிலை ஏரோடைனமிக் நடத்தையையும் பாதிக்கின்றன. ஃபெண்டர் கோட்டை விட வெளிப்புறமாக தள்ளப்பட்ட சக்கரங்கள் கூடுதல் சீற்றத்தையும் இழுவையையும் உருவாக்குகின்றன, அதே நேரத்தில் உடல் சுருக்கத்திற்குள் பொருத்தப்பட்டவை வாகனத்தின் பக்கங்களில் சீரான காற்றோட்டத்தை அனுமதிக்கின்றன.

பொருத்தமான கருதுகோள்கள் தோற்றத்தை மிஞ்சி நீண்டு செல்கின்றன. உங்கள் வாகனத்திற்கான ஸ்போக் வடிவமைப்புகளைத் தேர்ந்தெடுக்கும்போது, உங்கள் தேர்ந்தெடுக்கப்பட்ட சக்கரங்கள் சரியாக செயல்படுமா என்பதை இந்தக் காரணிகள் தீர்மானிக்கின்றன:

- பிரேக் கேலிப்பர் கிளியரன்ஸ்: ஆழமான டிஷ் வடிவமைப்புகள் அல்லது கடுமையான குழி ஸ்போக் சொரசொரப்புகள் பெரிய பிரேக் காலிபர்களுக்கு தேவையான இடத்திற்குள் நுழையலாம். ஏனெனில் வெல்ஜன் வீல்ஸ் குறிப்பிடுகிறது, "சில சக்கர வடிவமைப்புகள் கடுமையான குழி ஸ்போக்குகள் அல்லது தடிமனான பாட்டில்களைக் கொண்டிருக்கலாம், அவை பிரேக் பகுதிக்குள் நுழையலாம்."

- தனிப்பயன் சக்கர ஆஃப்செட்: ஆஃப்செட், மைய கோட்டை ஒப்பிடும்போது சக்கர பொருத்தும் பரப்பளவு எங்கே உள்ளது என்பதை தீர்மானிக்கிறது. அதிக நேர்மறை ஆஃப்செட், சஸ்பென்ஷன் மற்றும் பிரேக் பாகங்களுக்கு சக்கரத்தை நெருக்கமாகக் கொண்டுவரும், இது தெளிவாக்கத்தை கட்டுப்படுத்தலாம்.

- ஹப் சென்ட்ரிக் வளையங்கள்: இவை லக் நட்களை மட்டுமே நம்பாமல், சக்கரம் ஹப்பில் துல்லியமாக மையப்படுத்தப்படுவதை உறுதி செய்கின்றன. சரியான ஹப்-சென்ட்ரிக் பொருத்தம் அதிர்வைக் குறைக்கிறது மற்றும் ஸ்போக்-டு-காலிபர் இடைவெளியை நிலையானதாக உறுதி செய்கிறது.

- சக்கர ஸ்பேசர்கள்: ஸ்பேசர்கள் சில சமயங்களில் ஸ்போக்குகள் மற்றும் காலிபர்களுக்கு இடையே தெளிவை மேம்படுத்தலாம், ஆனால் அவை செயல்பாட்டு ஆஃப்செட்டை மாற்றுகின்றன மற்றும் ஃபென்டர்கள் அல்லது சஸ்பென்ஷன் பாகங்களுடன் பிற தெளிவு சிக்கல்களை உருவாக்கலாம்.

- உள் பாட்டில் ஆழம்: வெளிப்புற ஸ்போக் வடிவமைப்பு உங்கள் காலிப்பர்களை தெளிவாக்கினாலும், உள் பேரல் அமைப்பு காலிப்பர் உடலை ஏற்றுக்கொள்ள வேண்டும்—விட்டம் மட்டும் ஒருங்கிணைப்பை உத்தரவாதமளிக்காது.

அதிகாரப்பூர்வ பிரேக் கிட்கள் அல்லது தொழிற்சாலை செயல்திறன் தொகுப்புகளைக் கொண்ட வாகனங்களுக்கு, தரநிலை சக்கர அளவுகள் பெரும்பாலும் போதுமானதாக இருக்காது. பெரிய காலிப்பர்கள் மற்றும் ரோட்டர்கள் சக்கர பேரலுக்குள் அதிக இடத்தை எடுத்துக்கொள்கின்றன, சரியான தெளிவை பராமரிக்க ஸ்போக் வடிவமைப்பை கவனமாக தேர்வு செய்ய வேண்டும்.

முக்கியமான விஷயம் என்னவென்றால்? ஸ்போக் வடிவமைப்பு முடிவுகள் பல செயல்திறன் அளவுகளில் பரவுகின்றன. புகைப்படங்களில் முற்றிலும் சரியாக தெரியும் சக்கரம் உங்கள் பிரேக்குகளை அதிகமாக சூடேற்றலாம், அதிக ஏரோடைனமிக் இழுப்பை உருவாக்கலாம் அல்லது உங்கள் காலிப்பர்களுக்கு மேலே பொருத்த மறுக்கலாம். இந்த உறவுகளைப் புரிந்துகொள்வது உங்கள் வாகனத்திற்கு தேவையான தோற்ற தாக்கத்தையும், செயல்பாட்டு செயல்திறனையும் வழங்கும் தனிப்பயன் உருவாக்கப்பட்ட ஸ்போக் வடிவமைப்புகளைத் தேர்வு செய்ய உதவுகிறது.

செயல்திறன் கருதுகோள்கள் தெளிவாக்கப்பட்ட பின்னர், அடுத்த படி உங்கள் வாகனத்தை எவ்வாறு பயன்படுத்துகிறீர்கள் என்பதற்கு ஏற்ப குறிப்பிட்ட வாகன வகைகள் மற்றும் ஓட்டும் பயன்பாடுகளுக்கு ஸ்போக் வடிவமைப்புகளை பொருத்துவதாகும்.

உங்கள் வாகனத்திற்கு சரியான ஸ்போக் வடிவமைப்பைத் தேர்ந்தெடுத்தல்

ஸ்போக் வகைகள், கட்டுமான முறைகள் மற்றும் செயல்திறன் தாக்கங்களை நீங்கள் புரிந்து கொண்டிருக்கிறீர்கள்—ஆனால் இந்த அனைத்து அறிவையும் உங்கள் குறிப்பிட்ட வாகனத்துடன் எவ்வாறு பொருத்துவது? இதற்கான பதில் மூன்று தொடர்புடைய காரணிகளைப் பொறுத்தது: நீங்கள் என்ன ஓட்டுகிறீர்கள், அதை எவ்வாறு ஓட்டுகிறீர்கள், மேலும் நீங்கள் எந்த தோற்ற அறிகுறியை உருவாக்க விரும்புகிறீர்கள். ஒரு டிராக்-கவனம் கொண்ட ஸ்போர்ட்ஸ் கார், ஒரு லக்ஷரி செடான் அல்லது சரக்கு கொண்டு செல்ல உருவாக்கப்பட்ட டிரக்கை விட வேறுபட்ட ஸ்போக் பண்புகளை தேவைப்படுத்துகிறது.

உண்மையான பயன்பாடுகளுக்கான நடைமுறை பரிந்துரைகளாக ஸ்போக் வடிவமைப்பு கொள்கைகளை மொழிபெயர்ப்போம்.

வாகன பயன்பாடுகளுக்கு ஏற்ப ஸ்போக் வடிவமைப்புகளை பொருத்துதல்

வெவ்வேறு வாகன பிரிவுகள் சக்கர வடிவமைப்பில் தனித்துவமான தேவைகளை ஏற்படுத்துகின்றன. NNX Wheels இலிருந்து தொழில்துறை வழிகாட்டுதல்படி, "சக்கரத்தைத் தேர்வு செய்வது நேரடியாக காரின் மொத்த இயல்பை தீர்மானிக்கிறது," மேலும் உங்கள் குறிப்பிட்ட மாற்றமைப்பு பாணியை இலக்காகக் கொள்வது அழகியல் ஒற்றுமை மற்றும் செயல்பாட்டு செயல்திறனை உறுதிசெய்கிறது.

வாகன வகைகள் வாரியாக ஸ்போக் வடிவமைப்பு முன்னுரிமைகள் எவ்வாறு மாறுகின்றன:

ஸ்போர்ட்ஸ் கார்கள் மற்றும் செயல்திறன் வாகனங்கள்: நீங்கள் சுற்று நேரங்களை நோக்கி ஓடும்போதோ அல்லது கானியன் சாலைகளை வெட்டும்போதோ, எடை குறைந்த கட்டுமானம் மற்ற அனைத்தையும் விட முக்கியமானது. ஒரு-துண்டு அடித்த பல-ஸ்போக் சக்கரங்கள்—பொதுவாக 7-10 குறுகிய ஸ்போக்குகளைக் கொண்டவை—எடை குறைப்பு மற்றும் ஏரோடைனமிக் செயல்திறன் இரண்டையும் அதிகபட்சமாக்குகின்றன. Mustang சக்கரங்கள் மற்றும் அதேபோன்ற மஸ்குல் கார் பயன்பாடுகளுக்கு, கிளாசிக் 5-ஸ்போக் கட்டமைப்பு இன்னும் பிரபலமாக உள்ளது, இந்த வாகனங்கள் தகுதியான ஆக்ரோஷ நிலையை வழங்குகிறது, மேம்பட்ட காலிபர்களுக்கு சிறந்த பிரேக் கிளியரன்ஸை வழங்குகிறது. Mustang ரிம்கள் அமைப்பின் வலிமையை பாதிக்காமல் கூடுதல் காட்சி சிக்கலை சேர்க்கும் ஸ்ப்லிட்-ஸ்போக் வடிவமைப்புகளிலிருந்து பயனடைகின்றன.

ஆடம்பர செடான்கள்: அழகியல் மற்றும் பயணத்தின் தரத்தை மேம்படுத்துவதில் முன்னுரிமை கவனம் செலுத்தப்படுகிறது. விரிவான, நுண்ணிய ஸ்போக் அமைப்புகளைக் கொண்ட பல-ஸ்போக் வடிவமைப்புகள் உயர்தர உள்துறைகளுக்கு ஏற்ற தீவிரமான தோற்றத்தை உருவாக்குகின்றன. BMW சக்கரங்கள் மற்றும் அதேபோன்ற ஐரோப்பிய ஐசக்கு பயன்பாடுகளுக்கு, எலக்ட்ரோப்ளேட்டட் முடிகள் மற்றும் சிக்கலான ஸ்போக் அமைப்புகள் இந்த வாகனங்கள் தேவைப்படும் அடக்கமான அழகை வழங்குகின்றன. BMW ரிம்கள் பெரும்பாலும் 15-20 ஸ்போக் வடிவமைப்புகளைக் கொண்டுள்ளன, இவை பிரதிஷ்டையை வெளிப்படுத்துகின்றன, அதே நேரத்தில் சுறுசுறுப்பான ஓட்டுநர் செயல்பாட்டிற்கு ஏற்ற பலத்தை பராமரிக்கின்றன.

டிரக்குகள் மற்றும் கனமான பயன்பாடுகள்: எடை சேமிப்பை விட பலம் மற்றும் நீடித்தன்மை முக்கியத்துவம் பெறுகிறது. டிரக் ரிம்கள் கனமான சுமைகளையும், இழுக்கும் போது ஏற்படும் பதட்டத்தையும் சமாளிக்கக்கூடிய திடமான ஸ்போக் வடிவமைப்புகளை தேவைப்படுகின்றன. F-150 சக்கரங்கள் மற்றும் அதேபோன்ற பயன்பாடுகள் பெரும்பாலும் தடித்த, குறைந்த எண்ணிக்கையிலான ஸ்போக்குகளை - பொதுவாக 5-8 - கொண்டுள்ளன, இவை டிரக் உரிமையாளர்கள் எதிர்பார்க்கும் தைரியமான தோற்றத்தை பாதிக்காமல் சுமையை சரியாக பரவலாக்குகின்றன. டுவலி சக்கரங்களுக்கு, இந்த கட்டமைப்புகள் தேவைப்படும் தனித்துவமான மவுண்டிங் தேவைகள் மற்றும் அதிக சுமை தரவுரிமைகளை ஸ்போக் வடிவமைப்புகள் பூர்த்தி செய்ய வேண்டும்.

ஆஃப்-ரோடு வாகனங்கள்: தாக்குதல் எதிர்ப்பு மற்றும் டயர் பாதுகாப்பு முக்கியமானவை. ஜீப் ரிம்கள் மற்றும் அதேபோன்ற ஆஃப்-ரோடு பயன்பாடுகள் பாறைகளின் தாக்குதலைத் தாங்கி, பாதி அல்லது குப்பைகளை சுத்தம் செய்ய உதவும் எளிய, தடித்த ஸ்போக் வடிவமைப்புகளை - அடிக்கடி 5-ஸ்போக் அமைப்புகளை - பெறுகின்றன. கடுமையான பாதைகளுக்கு ஏற்ற பீட்லாக்-ஒப்புதல் ஸ்போக் வடிவமைப்புகள் தீவிர சக்கர ஓட்டத்தின் போது டயர்கள் இடத்தில் நிலைத்திருக்க கூடுதல் பாதுகாப்பை வழங்குகின்றன.

| நடுங்கின் வகை | பரிந்துரைக்கப்பட்ட ஸ்போக் பாணிகள் | முக்கிய எண்ணங்கள் | சாதாரண அளவு |

|---|---|---|---|

| ஸ்போர்ட்ஸ் கார்கள் | பல-ஸ்போக் (7-10), பிளவு-ஸ்போக், Y-ஸ்போக் | எடை குறைப்பு, பிரேக் இடைவெளி, ஏரோடைனமிக்ஸ் | 18-20 அங்குலம், ET25-35 |

| லக்ஷுரி செடான்கள் | அடர்த்தியான பல-ஸ்போக் (12-20), வலை அமைப்புகள் | தோற்ற மெருகூட்டல், பயண வசதி, முடித்த தரம் | 18-22 அங்குலம், ET35-45 |

| டிரக்குகள் (F150, போன்றவை) | தடித்த 5-8 பேச்சு, வலுப்படுத்தப்பட்ட வடிவமைப்புகள் | சுமை தாங்கும் திறன், நீடித்தன்மை, இழுப்பு பதட்டம் | 17-22 அங்குலம், 8-9J அகலம் |

| ஆஃப்-ரோடு (ஜீப், போன்றவை) | எளிய 5-பேச்சு, பீட்லாக்-ஒப்புதல் வடிவமைப்பு | தாக்க எதிர்ப்பு, துண்டுகளை அகற்றுதல், டயர் பாதுகாப்பு | 15-17 அங்குலம், எதிர்மறை ET மதிப்புகள் |

| மஸ்குல் கார்கள் | கிளாசிக் 5-பேச்சு, பிளவு-பேச்சு பதிப்புகள் | ஆக்ரோசிவ் நிலை, பாரம்பரிய ஸ்டைலிங், பிரேக் தெளிவு | 18-20 அங்குலம், ஸ்டேகர்டு பொருத்தமைப்பு |

செயல்திறன் தேவைகளுடன் அழகியலை சமப்படுத்துதல்

சிக்கலாக தெரிகிறதா? உண்மை என்னவென்றால்: உங்கள் வாகனத்திற்கான சிறந்த ஸ்போக் வடிவமைப்பு உங்களுக்கு தேவையானதையும் விரும்புவதையும் சமப்படுத்துகிறது. ஒரு கண்கவர் 20-ஸ்போக் வலை அமைப்பு உங்கள் லக்ஷரி செடானில் அற்புதமாக தெரியலாம், ஆனால் நீங்கள் அதே வாகனத்தை வார இறுதியில் டிராக்கிங் செய்தால் பிரேக் குளிர்விப்பதை பாதிக்கலாம்.

உங்கள் தேர்வை மேற்கொள்ளும்போது இந்த வழிகாட்டும் கொள்கைகளை கருத்தில் கொள்ளுங்கள்:

- ஓட்டுநர் பாணி முதலில்: உங்கள் பயன்பாட்டில் ஆக்ரோசிவ் ஓட்டுதல் முக்கியமாக இருந்தால், பிரேக் குளிர்விப்பை அதிகபட்சமாக்கும் திறந்த ஸ்போக் வடிவமைப்புகளை முன்னுரிமையாக கருதுங்கள்—அதிக சிக்கலான அமைப்பு அழகியல் ரீதியாக ஈர்க்கப்பட்டாலும் கூட.

- எடை செயல்திறனுக்கு முக்கியம்: செயல்திறன்-கவனமான முஸ்டாங் சக்கரங்கள் ஒவ்வொரு ஔன்ஸ் எடையையும் குறைப்பதிலிருந்து பயனடைகின்றன, அதே நேரத்தில் லக்ஷரி செடான் பயன்பாடுகள் காட்சி தாக்கத்திற்காக கொஞ்சம் கனமான வடிவமைப்புகளை ஏற்றுக்கொள்ளலாம்.

- ஸ்போக் விகிதங்களை வாகனத்தின் அளவுடன் பொருத்துங்கள்: தடித்த, தைரியமான ஸ்போக்குகள் டிரக்குகள் மற்றும் எஸ்யூவிகளுக்கு ஏற்றது; மெல்லிய, நறுக்கப்பட்ட ஸ்போக்குகள் சிறிய ஸ்போர்ட்ஸ் கார்கள் மற்றும் செடான்களுக்கு ஏற்றது.

- பராமரிப்பு உண்மைகளைக் கருத்தில் கொள்ளுங்கள்: சிக்கலான பல-ஸ்போக் வடிவமைப்புகள் சுத்தம் செய்ய அதிக முயற்சி தேவைப்படுகின்றன. கடுமையான குளிர்காலம் உள்ள பகுதியில் நீங்கள் வசிக்கிறீர்கள் அல்லது அடிக்கடி பிரேக் தூசியைச் சந்திக்கிறீர்கள் என்றால், எளிய ஸ்போக் அமைப்புகள் பராமரிப்பை எளிதாக்குகின்றன.

தேர்ந்தெடுக்கும் முடிக்கும் ஸ்போக் வடிவவியலுடன் தனித்துவமான காட்சி விளைவுகளை உருவாக்குகிறது. கருப்பு அல்லது கனமான உலோக நிறம் போன்ற இருண்ட முடிப்புகள் ஸ்போக்கின் ஆழத்தையும், பரிமாணத்தையும் வலியுறுத்துகின்றன, குழி வடிவங்கள் மேலும் தீவிரமாக தோன்ற வைக்கின்றன. குரோம் அல்லது பளபளக்கும் அலுமினியம் போன்ற பளபளப்பான முடிப்புகள் ஸ்போக்கின் விவரங்களை வெளிப்படுத்தி, ஒளியை பிடித்து, சிக்கலான அமைப்புகளை கவனத்தை ஈர்க்கின்றன.

அங்காடி சக்கரங்கள் போன்றவை நிலைநாட்டப்பட்ட பிராண்டுகள் ஓஇஎம் மாற்றுகளை விட மிகவும் அதிகமான முடித்தல் மற்றும் பாணி விருப்பங்களை வழங்குகின்றன. f-150 சக்கரங்களை மிகவும் ஆதிக்கம் செலுத்தும் தோற்றத்திற்காக மேம்படுத்துவதாக இருந்தாலும் அல்லது மெல்லிய அழகொழுக்கத்திற்காக மேம்பட்ட bmw சக்கரங்களைத் தேர்ந்தெடுப்பதாக இருந்தாலும், உங்கள் குறிப்பிட்ட பயன்பாட்டிற்காக சிறப்பாக உருவாக்கப்பட்ட ஸ்போக் வடிவமைப்புகளை ஆஃப்டர்மார்க்கெட் வழங்குகிறது.

காருக்கு ஏற்ற பரிந்துரைகள் நிறுவப்பட்ட பிறகு, சாதாரண ஸ்போக் வடிவமைப்புகளை உங்கள் கார் கனவின் தனிப்பயன் வெளிப்பாடாக மாற்றும் தனிப்பயனாக்க விருப்பங்களை ஆராய நீங்கள் தயாராக உள்ளீர்கள்.

ஃபோர்ஜ் செய்யப்பட்ட ஸ்போக் சக்கரங்களுக்கான தனிப்பயனாக்க விருப்பங்கள்

நீங்கள் உங்கள் ஸ்போக் அமைப்பைத் தேர்ந்தெடுத்து, அதை உங்கள் காருடன் பொருத்திவிட்டீர்கள்—இப்போது மிகவும் உற்சாகமான பகுதி வந்துவிட்டது: அதை உங்களுடையதாக மாற்றுவது. தரமான ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்களை சிறந்த பாகங்களிலிருந்து தனிப்பட்ட அறிவிப்புகளாக மாற்றுவதுதான் தனிப்பயனாக்கம். ஆனால் பெரும்பாலான விற்பனையாளர்கள் குறிப்பிட்ட ஸ்போக் வடிவவியலுடன் இந்த விருப்பங்கள் எவ்வாறு தனித்துவமான காட்சி விளைவுகளை உருவாக்குகின்றன என்பதை விளக்காமல், முடித்தல் மாதிரிகளை மட்டுமே காண்பிக்கின்றனர்.

இந்த உறவுகளைப் புரிந்து கொள்வது, உங்கள் ஸ்போக் வடிவமைப்பின் தாக்கத்தை மேம்படுத்துவதற்கு பதிலாக குறைப்பதை விட தனிப்பயனாக்கல் தேர்வுகளை செய்ய உங்களுக்கு உதவும்.

முன்னணி உருக்கிய வீல் தயாரிப்பாளர்கள் அடிப்படை நிறத் தேர்வுகளை மிஞ்சிய பரந்த தனிப்பயனாக்க பிரிவுகளை வழங்குகின்றனர்:

- முடிக்கும் வகைகள்: பவுடர் கோட், பிரஷ் செய்யப்பட்ட, அனோடைசேஷன் செய்யப்பட்ட, பாலிஷ் செய்யப்பட்ட, மற்றும் சிறப்பு கோட்டிங்குகள்—இவை ஒவ்வொன்றும் ஸ்போக் பரப்புகளில் வெவ்வேறு தோற்ற விளைவுகளை உருவாக்குகின்றன.

- தனிப்பயன் பொறித்தல்: ஸ்போக் முகங்கள், ஓரங்கள் அல்லது வீல் மைய தொப்பிகளில் ஒருங்கிணைக்கப்பட்ட லேசர்-எட்ச் செய்யப்பட்ட லோகோக்கள், தனிப்பட்ட சின்னங்கள் அல்லது உரை.

- மைய-தாழ்ப்பாள் பொருந்தக்கூடியது: ஒற்றை-திருகு போட்டிப் பாணி மவுண்டிங் அமைப்புகளுக்கு ஏற்றவாறு மாற்று ஹார்டுவேர் மற்றும் ஸ்போக் வடிவமைப்புகள்.

- நிற பொருத்தம்: உங்கள் வாகனத்தின் சரியான உடல் நிறத்தை அல்லது உள்துறை அலங்கார டோன்களை நகலெடுக்கும் பெயிண்ட்-டூ-சாம்பிள் விருப்பங்கள்.

- இரண்டு-நிறம் மற்றும் பிளவு முடிக்கும் முறைகள்: ஸ்போக் முகங்கள் மற்றும் வெளிப்புற ஓரங்களுக்கு இடையே அல்லது உள் மற்றும் வெளிப்புற ஸ்போக் பரப்புகளுக்கு இடையே எதிர்மறையான சிகிச்சைகள்.

- ஹார்டுவேர் தனிப்பயனாக்கம்: உங்கள் தேர்ந்தெடுத்த முடிப்பைப் பொருத்தும் வண்ணம் லக் நட்ஸ், தனிப்பயன் வால்வு ஸ்டெம்ஸ் மற்றும் சிறப்பு வீல் சென்டர் கேப்கள்.

ஸ்போக் சுருக்கங்களுக்கு ஏற்ற முடிப்பு விருப்பங்கள்

இங்கே பல ஆர்வலர்கள் தவறவிடுவது என்னவென்றால்: ஒரே முடிப்பு ஸ்போக் வடிவவியலைப் பொறுத்து மிகவும் வேறுபட்ட விளைவுகளை உருவாக்குகிறது. PB Forged Wheels , முடிப்புகள் "இயந்திரம் செய்த பிறகு பூசப்படுகின்றன, கண்டிப்பான தரக் கட்டுப்பாட்டுடன் முழு தனிப்பயனாக்கத்துடன்"—அதாவது உங்கள் ஸ்போக் வடிவமைப்பின் ஓரங்கள், கோணங்கள் மற்றும் வளைவுகள் இறுதி பூச்சுடன் ஒளி எவ்வாறு தொடர்பு கொள்கிறது என்பதை நேரடியாகப் பாதிக்கின்றன.

வெவ்வேறு முடிப்புகள் ஸ்போக் தோற்றத்தை எவ்வாறு மாற்றுகின்றன என்பதைக் கவனியுங்கள்:

சாடின் மற்றும் கிளாஸ் பவுடர் கோட்கள்: இந்த நீடித்த முடிப்புகள் தைரியமான, எளிய ஸ்போக் வடிவமைப்புகளில் அற்புதமாக செயல்படுகின்றன. கிளாஸ் முடிப்புடன் கருப்பு ரிம்கள் தெளிவான கோடுகளை வலியுறுத்தும் கண்ணாடி போன்ற பிரதிபலிப்புகளை உருவாக்குகின்றன, அதே நேரத்தில் சாடின் பதிப்புகள் அதிக தீவிரமான கோணங்களை மென்மையாக்கி மிகைப்படுத்தாத தோற்றத்தை அளிக்கின்றன. ஐந்து ஸ்போக் கருப்பு வீல்கள் அதிக பிரகாசமின்றி கிளாசிக் வடிவவியலை வலியுறுத்தும் சாடின் முடிப்புகளிலிருந்து குறிப்பாக பயனடைகின்றன.

தடவப்பட்ட மற்றும் நிறமூட்டப்பட்ட தடவப்பட்ட: செங்குத்தாக தடவுதல் முடிகள் ஸ்போக் பரப்புகளில் நேர்கோட்டு அமைப்புகளை உருவாக்கி இயக்கத்தையும் ஆழத்தையும் சேர்க்கின்றன. போல , புகைந்த கிராஃபைட் அல்லது ஷாம்பெய்ன் தங்கம் போன்ற ஒளி ஊடுருவும் நிறமூட்டுதல்களுடன் தடவுதல் சிகிச்சைகளை இணைப்பது, சக்கரங்கள் சுழலும்போது ஒளியை வேறு விதமாக பிடிக்கும் உயர்தர தொடுதலை வழங்குகிறது. பல-ஸ்போக் வடிவமைப்புகளில் இந்த முடிகள் சிறப்பாக செயல்படுகின்றன, ஏனெனில் திசைசார் தானியங்கள் பல பரப்புகளில் காட்சி ஓட்டத்தை உருவாக்குகின்றன.

பாலிஷ் செய்யப்பட்ட மற்றும் கண்ணாடி பாலிஷ் செய்யப்பட்ட: அதிக பளபளப்பு பாலிஷ் செய்தல் கவனத்தை ஈர்க்கும் காட்சி அம்சங்களை உருவாக்குகிறது. குரோம் சக்கரங்கள் மற்றும் குரோம் ரிம்கள் அதே பளபளப்பை அடைகின்றன, இருப்பினும் நவீன பாலிஷ் அலுமினியம் எடை சார்ந்த நன்மைகளை வழங்குகிறது. ஒரு 5 ஸ்போக் குரோம் சக்கரம் இந்த முடியை அழகாகக் காட்டுகிறது—எளிய வடிவவியல் பரந்த ஸ்போக் முகங்களில் தொடர்ச்சியான பிரதிபலிப்புகளை அனுமதிக்கிறது. இருப்பினும், சிக்கலான பல-ஸ்போக் வடிவமைப்புகள் முழுவதும் பாலிஷ் செய்யப்பட்டால் கண்களை அதிகமாக ஈர்க்கும் வகையில் தோன்றலாம்.

மேட்டே மற்றும் ஸ்டீல்த் முடிகள்: சக்கர முடிச்சு பகுப்பாய்வின்படி, மேட் முடிப்புகள் "மறைந்த தோற்றத்திற்காக ஒளியை உள்ளெடுத்துக்கொள்கின்றன", மேலும் கண்ணுக்குத் தெரியும் தூசி மற்றும் சிறிய கீறல்களை பளபளப்பான மாற்றுகளை விட நன்றாக எதிர்க்கின்றன. 5 ஸ்போக் கருப்பு ரிம்களுக்கு, மேட் சிகிச்சைகள் குழிவான சுருக்கங்களில் அளவு மற்றும் ஆழத்தை வலியுறுத்துகின்றன—எதிரொளிப்பின் இல்லாமை ஸ்போக் பக்கவாட்டு பரப்புகளில் இருந்து விலகி அவற்றின் பரப்புகளுக்குள் கண்ணை இழுக்கிறது.

தனிப்பயன் பொறித்தல் மற்றும் தனிப்பயனாக்கல் அம்சங்கள்

மேற்பரப்பு சிகிச்சைகளுக்கு அப்பாற்பட்டு, பொறித்தல் விருப்பங்கள் மேலதிக தனிப்பயனாக்கல் அடுக்கைச் சேர்க்கின்றன. லேசர்-பொறிக்கப்பட்ட விவரங்கள் உற்பத்தியாளர் லோகோக்கள், தனிப்பயன் மோனோகிராம்கள், வாகன தரநிலைகள் அல்லது சக்கர மேற்பரப்பில் நேரடியாக ஒருங்கிணைக்கப்பட்ட தனிப்பயன் கிராபிக்ஸ் ஆகியவற்றை உள்ளடக்கலாம்.

ஸ்போக் வடிவமைப்புடன் பொறித்தல் இடம் முக்கியமான வழிகளில் தொடர்பு கொள்கிறது:

- ஸ்போக் முகப்பு பொறித்தல்: உரை அல்லது கிராபிக்ஸ் வாசிக்கக்கூடியதாக இருக்கும் அகலமான, தட்டையான ஸ்போக் மேற்பரப்புகளில் இது சிறப்பாக செயல்படுகிறது. மெல்லிய பல-ஸ்போக் வடிவமைப்புகளுக்கு விரிவான பொறித்தலுக்கு போதுமான பரப்பளவு இல்லை.

- வெளி ஓரம் பொறித்தல்: ஆழமான டிஷ் வடிவமைப்புகளில் பிரபலமானது, இதில் தெளிவான லிப் பக்கவாட்டிலிருந்து தெரியும் எழுத்துக்கள் அல்லது வடிவங்களுக்கு இயல்பான தளத்தை வழங்குகிறது.

- மைய மூடி தனிப்பயனாக்கம்: சக்கர மைய மூடிகள் லோகோக்கள் மற்றும் சின்னங்களுக்கு முதன்மை இடத்தை வழங்குகின்றன, மேலும் ஸ்போக்குகளின் மொத்த அழகியலுக்கு ஏற்ப தனிப்பயன் மூடி வடிவமைப்புகள் கவனத்தை பங்கிடாமல் பொருந்துகின்றன.

மைய-தாழ் மாற்றம் மற்றொரு தனிப்பயனாக்க முன்னணியை பிரதிநிதித்துவப்படுத்துகிறது. வேகமாக சக்கரங்களை மாற்ற வேண்டிய பந்தய பயன்பாடுகளுக்காக முதலில் உருவாக்கப்பட்ட இந்த முறை, பாரம்பரிய பல-லக் பொருத்துதலை ஒரு மத்திய தனி திருகு மூலம் மாற்றீடு செய்கிறது. இந்த மாற்றம் ஸ்போக் வடிவமைப்பு கருத்துகளை பாதிக்கிறது—பெரிய தாழ்வு இயந்திரத்தை ஏற்றுக்கொள்ள மத்திய ஹப் பகுதி குறிப்பிட்ட பொறியியல் தேவைப்படுகிறது, மேலும் பெரிய மைய ஹார்டுவேரை தெளிவாக்கும் வகையில் ஸ்போக் ஏற்பாடுகள் இருக்க வேண்டும்.

இருவித நிற அலங்காரத்தைத் தேடுவோருக்கு, பிரிக்கப்பட்ட முடித்தல்கள் கண்கவர் எதிர்மறையை உருவாக்குகின்றன. இயந்திரம் செய்யப்பட்ட ஸ்போக் முகங்கள் பெயிண்ட் செய்யப்பட்ட பாக்கெட்டுகளுடன் இணைக்கப்படுவதையோ அல்லது மேட்டே ஸ்போக் மையங்களுக்கு எதிராக பாலிஷ் செய்யப்பட்ட ஓரங்கள் இருப்பதையோ கற்பனை செய்யுங்கள். இந்த சிகிச்சைகள் குறிப்பிடத்தக்க பரப்பு தளங்களைக் கொண்ட ஸ்போக் வடிவமைப்புகளைக் குறிப்பாக மேம்படுத்துகின்றன—ஸ்ப்லிட்-ஸ்போக் அமைப்புகள் மற்றும் ஆழமான டிஷ் சொருகுகள் முடித்தல் மாற்றங்களுக்கு இயல்பான காட்சி எல்லைகளை வழங்குகின்றன.

முக்கிய கொள்கை? உங்கள் முடித்தல் சிக்கலை உங்கள் ஸ்போக் சிக்கலுடன் பொருத்துங்கள். எளிய ஸ்போக் வடிவவியல் சிக்கலான முடித்தல்களை நன்றாகக் கையாளும், அதே நேரத்தில் சிக்கலான பல-ஸ்போக் அமைப்புகள் பெரும்பாலும் ஸ்போக் வடிவமைப்பே கவனத்தை ஈர்க்கும்படி செய்யும் தெளிவான, ஒருமைப்பாடான சிகிச்சைகளுடன் சிறப்பாக இருக்கும்.

தனிப்பயனாக்கல் விருப்பங்கள் தெளிவாக்கப்பட்ட பிறகு, அடுத்து கருத்தில் கொள்ள வேண்டியது இந்த வடிவமைப்புகள் வெவ்வேறு சக்கர அளவுகளில் எவ்வாறு அமைகின்றன என்பது—ஏனெனில் 18 அங்குலத்தில் சரியாக இருக்கும் ஒரு ஸ்போக் அமைப்பு 22 அங்குலத்தில் முற்றிலும் வேறுபட்டதாகத் தோன்றலாம்.

சக்கர அளவீடு மற்றும் ஸ்போக் வடிவமைப்பு விகிதங்கள்

ஒரே ஸ்போக் அமைப்பு வீல் அளவுகளுக்கு இடையே எவ்வாறு முற்றிலும் வேறுபட்டதாகத் தெரியும் என்பதை நீங்கள் கவனித்திருக்கிறீர்களா? 17 அங்குல வீல்களில் தைரியமாகவும் தாக்குதல் மனநிலையுடனும் தோன்றும் ஒரு வடிவமைப்பு, 22 அங்குலங்களுக்கு அளவில் பெரிதாக்கப்படும்போது நீண்டும் மெலிதாகவும் தோன்றலாம். வீல் விட்டம் மற்றும் ஸ்போக் வடிவவியல் இடையேயான இந்த உறவைப் புரிந்து கொள்வது, உங்கள் இலக்கு அளவில் அவை தங்கள் காட்சி தாக்கத்தையும் - கட்டமைப்பு நேர்மையையும் - பராமரிக்கும் வகையில் வடிவமைப்புகளைத் தேர்ந்தெடுக்க உதவுகிறது.

அளவில் பெரிதாக்குதலின் சவால் எளிமையானது: வீல் விட்டம் அதிகரிக்கும்போது, ஸ்போக் நீளம் விகிதாசார அளவில் அதிகரிக்கும், ஆனால் ஸ்போக் அகலம் பொதுவாக மாறாமல் இருக்கும். இந்த அடிப்படை வடிவவியல் பலர் தங்கள் வீல்கள் வரும் வரை புறக்கணிக்கும் வகையில், அழகியல் மற்றும் பொறியியல் தேவைகள் இரண்டிலும் தாக்கத்தை ஏற்படுத்துகிறது.

வீல் அளவுகளுக்கு இடையேயான ஸ்போக் விகிதங்கள்

வீல்கள் பெரிதாகும்போது என்ன நடக்கிறது என்பது இது: ஸ்போக்குகள் ஹப்பிலிருந்து ரிம்முக்கு அதிக தூரத்தைக் கடக்க வேண்டும். வீல் பொறியியல் கோட்பாடுகளின்படி நீளமான ஸ்போக்குகள் குறுகியவற்றை விட வேறுபட்ட பதட்ட பரவலை அனுபவிக்கின்றன, மேலும் தயாரிப்பாளர்கள் அளவு வரம்புகளில் கட்டமைப்பு முழுமையை பராமரிக்க ஸ்போக் தடிமன், கோணம் மற்றும் எண்ணிக்கையை சரி செய்ய வேண்டும்.

பிரபலமான சக்கர அளவுகளில் ஸ்போக் வடிவமைப்பு விளைவுகளைக் கருத்தில் கொள்ளுங்கள்:

- 17 அங்குல ரிம்ஸ்: சிக்கலான பல-ஸ்போக் அமைப்புகளை குழப்பமாக தோன்றாமல் காட்டுவதற்கு சிறிய விட்டம் அனுமதிக்கிறது. மெல்லிய, நேர்த்தியான ஸ்போக் சுருக்கங்கள் காட்சி சமநிலையை பராமரிக்கின்றன, மேலும் குறைந்த ஸ்போக் நீளம் பதட்ட ஒருங்கிணைப்பை குறைக்கிறது. இந்த 17 அங்குல சக்கரங்கள் விரைவான கையாளுதல் காட்சி தோற்றத்தை விட முக்கியமாக உள்ள ஸ்போர்ட்ஸ் கார்கள் மற்றும் காம்பாக்ட் செயல்திறன் வாகனங்களுக்கு ஏற்றது.

- 18 அங்குல சக்கரங்கள்: பெரும்பாலான ஸ்போக் அமைப்புகளை பயனுள்ள முறையில் ஏற்றுக்கொள்ளக்கூடிய ஒரு பலதரப்பு நடுத்தர தரம். எளிய ஐந்து-ஸ்போக் வடிவமைப்புகள் மற்றும் சிக்கலான மெஷ் அமைப்புகள் இரண்டுமே இந்த விட்டத்தில் சிறப்பாக அமைகின்றன, இதனால் 18 அங்குல சக்கரங்கள் ஸ்போக் வடிவமைப்பு சோதனைக்கு மிகவும் பொறுமையான அளவாக உள்ளது.

- 20 அங்குல ரிம்ஸ்: ஸ்போக் வடிவமைப்புகள் கவனமான விகித கருத்துகளை தேவைப்படுத்தத் தொடங்குகின்றன. பல-ஸ்போக் அமைப்புகள் பெரிய சக்கர முகத்தை எதிர்கொண்டு மிகவும் நுண்ணியதாக தோன்றாமல் இருக்க தனித்தனியான ஸ்போக்குகள் தடிமனாக இருக்க தேவைப்படலாம். குழி சாய்வுகள் இந்த அளவில் மிகவும் நாடகீயமாக மாறுகின்றன, குறிப்பிடத்தக்க காட்சி ஆழத்தை உருவாக்குகின்றன.

- 22 அங்குல ரிம்கள்: இந்த விட்டத்தில் எளிய, தைரியமான ஸ்போக் வடிவங்கள் சிறப்பாக செயல்படுகின்றன. 22 அங்குல 5 ஸ்போக் சக்கரங்களைத் தேடுபவர்கள் கிளாசிக் அமைப்பு அழகாக அளவில் மாற்றப்படுவதைக் காண்கிறார்கள்—பெரிய ஸ்போக் நீளம் பிஸியாக தோன்றாமல் கட்டுப்பாட்டு காட்சி தோற்றத்தை உருவாக்குகிறது. சிக்கலான அமைப்புகள் நீட்டப்பட்டதாக தோன்றுவதோ அல்லது அவற்றின் நோக்கிய விகிதங்களை இழப்பதோ ஆபத்தை ஏற்படுத்துகின்றன.

- 24 அங்குல ரிம்கள்: பொதுவாக காணப்படும் மிகப்பெரிய அளவுகள் உறுதியான ஸ்போக் வடிவமைப்புகளை தேவைப்படுத்துகின்றன. நீண்ட ஸ்போக் நீளங்களால் உருவாகும் நீட்டிக்கப்பட்ட லீவரேஜை கையாள ஸ்போக் தடிமன் அதிகரிக்கப்பட வேண்டும், மேலும் கட்டமைப்பு தேவைகள் பெரும்பாலும் வடிவமைப்பு விருப்பங்களை குறைந்த, மிகவும் திடமான ஸ்போக்குகளுக்கு வரம்பிடுகின்றன.

ஸ்போக் அழகியல் மீதான அளவின் தாக்கம்

5 ஸ்போக் 22 அங்குல ரிம்கள் ஏன் இன்னும் மிகவும் பிரபலமாக உள்ளன? இதற்கான விடை விகிதாசாரத்தில் உள்ளது. சக்கர விட்டம் அதிகரிக்கும்போது, ஐந்து-ஸ்போக் அமைப்புகள் சமநிலையான காட்சி எடையை பராமரிக்கின்றன—ஒவ்வொரு ஸ்போக்கும் நீளமாக மாறுகிறது, அதே நேரத்தில் அவற்றிற்கிடையே உள்ள இடைவெளிகள் விகிதாசாரத்தில் விரிவடைகின்றன, இதனால் வடிவமைப்பின் நோக்கமான அழகியல் பராமரிக்கப்படுகிறது. மிகவும் சிக்கலான வடிவங்கள் இதை எப்போதும் இவ்வாறு அழகாக அளவிடுவதில்லை.

ஸ்போக் வடிவமைப்புகள் பல்வேறு அளவுகளில் எவ்வாறு மொழிபெயர்க்கப்படுகின்றன என்பதை பல காரணிகள் தீர்மானிக்கின்றன:

- ஸ்போக் எண்ணிக்கை உணர்வு: 17 அங்குல ரிம்களில் அடர்த்தியாக தோன்றும் 10-ஸ்போக் வடிவமைப்பு, 22 அங்குல பதிப்புகளில் மெலிதாகவும், திறந்தவாறும் தோன்றலாம். காட்சி அடர்த்தியை பராமரிக்க பெரிய விட்ட விருப்பங்களில் சில நேரங்களில் தயாரிப்பாளர்கள் ஸ்போக் எண்ணிக்கையை அதிகரிக்கின்றனர்.

- குழி ஆழம் அளவிடுதல்: பெரிய சக்கரங்களில் குழி வடிவங்கள் மேலும் தெளிவாக தோன்றுகின்றன. 18 அங்குலத்தில் மெல்லிய குழி, 22 அங்குலத்தில் நேரடியான கிண்ண வடிவமாக மாறுகிறது—அது நோக்கமாக இருந்தால் அசத்தலாக இருக்கும், ஆனால் எதிர்பாராத விதமாக இருந்தால் மிகைப்படுத்தப்பட்டதாக இருக்கலாம்.

- ஓர வரையறை: விட்டம் அதிகரிக்கும் போது தயாரிப்பு துல்லியம் மிகவும் முக்கியமாகிறது, ஏனெனில் பெரிய சக்கரங்களில் இயந்திரம் செய்யப்பட்ட ஸ்போக் ஓரங்களும், நுண்ணிய விவரங்களும் மேலும் தெளிவாகத் தெரியும்.

- அமைப்பு தடிமன்: நீண்ட ஸ்போக்குகளுக்கு கூடுதல் பொருள் வலிமை தேவைப்படுகிறது. 17 அங்குலங்களில் மெல்லிய, அழகான ஸ்போக்குகளைப் பயன்படுத்தி வேலை செய்யும் வடிவமைப்புகள், பாதுகாப்பு தேவைகளைப் பூர்த்தி செய்ய 22 அங்குலங்களில் தெளிவாகத் தடிமனான சொருக்குகளை தேவைப்படுத்தும்.

சக்கர விட்டத்திற்கும் ஸ்போக் வடிவவியலுக்கும் இடையேயான உறவு முற்றிலும் அலங்கார ரீதியானது மட்டுமல்ல. போது ஸ்போக் பொறியியல் ஆராய்ச்சி நீளத்துடன் ஸ்போக் முறுக்கும் வலி மற்றும் பதட்டம் விநியோகம் மாறுகிறது என்பதைக் காட்டுகிறது—நீடித்த தன்மை, சுமை திறன் மற்றும் நீண்டகால சக்கர ஒருமைப்பாட்டை பாதிக்கிறது. உயர்தர அடித்த கட்டுமானம் சிறந்த பொருள் வலிமை மூலம் தற்காலிகமாக ஈடுசெய்கிறது, ஆனால் அடிப்படை இயற்பியல் இன்னும் பொருந்தும்.

22 அங்குல 5 ஸ்போக் வீல்கள் அல்லது அதேபோன்ற பெரிய விட்டம் கொண்ட விருப்பங்களை நோக்கி உள்ள ஆர்வலர்கள், சிறிய வீல் வடிவமைப்புகளின் பெரிதாக்கப்பட்ட பதிப்புகளுக்கு பதிலாக, அந்த அளவுகளுக்காக குறிப்பிட்டு பொறியமைக்கப்பட்ட வடிவமைப்புகளை முன்னுரிமையாக எடுத்துக்கொள்ள வேண்டும். அளவுக்கு ஏற்ப ஸ்போக் வடிவங்களை உருவாக்கும் தயாரிப்பாளர்கள், ஏற்கனவே உள்ள வடிவமைப்புகளை நீட்டுவதை விட சிறந்த தோற்ற முடிவுகளையும், மேம்பட்ட கட்டமைப்பு செயல்திறனையும் வழங்குகிறார்கள்.

அளவு கருத்துகளை புரிந்து கொண்ட பிறகு, தயாரிப்பு செயல்முறையைப் பற்றி ஆராயத் தயாராக இருக்கிறீர்கள்—மற்றும் உங்கள் தனிப்பயன் ஸ்போக் கனவை நிஜமாக்க ஃபோர்ஜ்டு வீல் உற்பத்தியாளர்களுடன் இணைந்து பணியாற்றும்போது எதைத் தேட வேண்டும் என்பதைப் பற்றி.

ஃபோர்ஜ்டு வீல் உற்பத்தியாளர்களுடன் பணியாற்றுதல்

நீங்கள் உங்கள் இலக்கு ஸ்போக் அமைப்பை வடிவமைத்து, சரியான முடித்த தோற்றத்தைத் தேர்ந்தெடுத்து, உங்கள் அளவு தேவைகளை தீர்மானித்துவிட்டீர்கள்—ஆனால் இப்போது முக்கியமான கேள்வி எழுகிறது: உங்கள் தனிப்பயன் ஃபோர்ஜ் சக்கரங்களை உண்மையில் யார் உருவாக்குகிறார்கள்? உங்கள் கனவு நனவாகுமா அல்லது ஏமாற்றமாக முடியுமா என்பதை தீர்மானிப்பது நீங்கள் தேர்ந்தெடுக்கும் உற்பத்தியாளர் தான். கடையில் கிடைக்கும் சக்கரங்களை வாங்குவதற்கு மாறாக, தனிப்பயன் ஃபோர்ஜ் திட்டங்கள் உங்கள் கலை இலக்குகளையும், ஸ்போக் வடிவமைப்பின் பொறியியல் தேவைகளையும் புரிந்து கொள்ளும் உற்பத்தியாளர்களுடன் ஒத்துழைப்பதை தேவைப்படுகிறது.

இந்த பயணம் எப்படி இருக்கும் என்பதையும், தரத்தை பாதிக்காமல் மலிவான ஃபோர்ஜ் சக்கரங்களை வழங்கக்கூடிய உற்பத்தியாளர்களை எவ்வாறு அடையாளம் காணலாம் என்பதையும் ஆராய்வோம்.

கருத்துருவிலிருந்து தனிப்பயன் ஃபோர்ஜ் நனவாக்கம் வரை

ஆரம்ப வடிவமைப்பு கருத்துருவிலிருந்து முடிக்கப்பட்ட சக்கரமாக மாறுவதற்கான பாதை பல தனி நிலைகளைக் கொண்டுள்ளது, அவை ஒவ்வொன்றும் தங்கள் சொந்த கால அட்டவணையையும், தர கருத்துகளையும் கொண்டுள்ளன. இந்த செயல்முறையை புரிந்து கொள்வது நீங்கள் நிகழ்நேர எதிர்பார்ப்புகளை அமைக்கவும், சாத்தியமான உற்பத்தியாளர் பங்காளிகளுடன் திறமையாக தொடர்பு கொள்ளவும் உதவும்.

இதன்படி ட்ரீ வீல்ஸிலிருந்து தொழில்துறை தரவு , வடிவமைப்பு சிக்கலானதைப் பொறுத்து உற்பத்தி காலக்கெடுகள் மிகவும் மாறுபடுகின்றன: ஒரு-துண்டு சக்கரங்களுக்கு பொதுவாக 15-20 நாட்கள் தேவைப்படுகிறது, இரண்டு-துண்டு வடிவமைப்புகளுக்கு 20-25 நாட்கள் தேவைப்படுகிறது, மூன்று-துண்டு அமைப்புகளுக்கு 25-30 நாட்கள் தேவைப்படுகிறது. சர்வதேச வாங்குபவர்களுக்கு, இலக்கைப் பொறுத்து கப்பல் போக்குவரத்து மேலும் 10-30 நாட்கள் சேர்க்கிறது.

உற்பத்தியின் ஒவ்வொரு கட்டத்திலும் என்ன நடக்கிறது என்பது இது:

வடிவமைப்பு ஆலோசனை மற்றும் பொறியியல் மதிப்பாய்வு: உங்கள் ஸ்போக் வடிவமைப்பு கருத்து சாத்தியக்கூறு பகுப்பாய்வுக்கு உட்படுத்தப்படுகிறது. உங்கள் விரும்பிய ஸ்போக் வடிவவியல், குழிவான ஆழம் மற்றும் ஆஃப்செட் கலவைகள் கட்டமைப்பு ரீதியாக சாத்தியமானவையா என பொறியாளர்கள் மதிப்பீடு செய்கிறார்கள். விலையுயர்ந்த கருவிகள் தொடங்குவதற்கு முன்பே இந்த கட்டம் சாத்தியமான பிரச்சினைகளைக் கண்டறிகிறது—தனிப்பயன் ஃபோர்ஜ் செய்யப்பட்டவற்றை தனித்துவமான ஸ்போக் அமைப்புகளுடன் தேடும்போது இது ஒரு முக்கியமான நன்மை.

முன்மாதிரி மற்றும் சரிபார்ப்பு: முழு உற்பத்திக்கு முன், நம்பகமான உற்பத்தியாளர்கள் சோதனை மற்றும் அங்கீகாரத்திற்காக முன்மாதிரி சக்கரங்களை உருவாக்குகிறார்கள். சில நிறுவனங்கள் விரைவான முன்மாதிரி திறன்களை வழங்குகின்றன—அவற்றின் கூட்டாளிகளுடன் Shaoyi குறைந்தபட்சம் 10 நாட்களில் புரோடோடைப் பாகங்களை வழங்குதல். இறுதி உற்பத்திக்கு முன் தனிப்பயன் CNC சக்கரங்களை மேம்படுத்தும்போதோ அல்லது ஸ்போக் அளவுகளை மேம்படுத்தும்போதோ இந்த விரைவான காலஅட்டவணை அளவுக்கு மதிப்புமிக்கதாக உள்ளது.

ஃபோர்ஜிங் மற்றும் ஆரம்ப மெஷினிங்: உயர்தர அலுமினியம் பில்லெட்கள் மிக அதிக அழுத்தத்தில் ஃபோர்ஜ் செய்யப்படுகின்றன, இது மெல்லிய ஆனால் வலுவான ஸ்போக் சொருகுகளை உருவாக்க அடர்த்தியான, ஒழுங்கமைக்கப்பட்ட தானிய அமைப்பை உருவாக்குகிறது. தயாரிப்பு நிபுணர்கள் விளக்குவது போல, இந்தச் செயல்முறையானது அலுமினியத்தை தோராயமாக 450-500°C க்கு சூடேற்றி, அதிகபட்சம் 10,000 டன் அழுத்தத்தை பயன்படுத்துவதை உள்ளடக்கியது—இது காஸ்ட் தொழில்நுட்பத்தை விட மிக அதிகம்.

CNC துல்லிய மெஷினிங்: கணினி வழிநடத்தப்பட்ட கருவிகள் ஃபோர்ஜ் செய்யப்பட்ட பிளாங்கை உங்கள் சரியான ஸ்போக் வடிவமைப்பாக மாற்றுகின்றன. சிக்கலான வடிவங்களுக்கு இந்த கட்டம் குறிப்பாக நேரம் எடுக்கக்கூடியது. சிக்கலான ஸ்போக் வடிவவியல் கொண்ட தனிப்பயன் CNC சக்கரங்கள் பல மெஷினிங் செயல்பாடுகளை தேவைப்படுத்தலாம், அவை ஒவ்வொன்றும் துல்லியமான கருவி பாதை நிரலாக்கத்தை தேவைப்படுத்துகின்றன.

முடித்தல் மற்றும் தரக் கட்டுப்பாடு: மேற்பரப்பு சிகிச்சைகள், பெயிண்டிங் மற்றும் தெளிவான பூச்சு காட்சி மாற்றத்தை முடிக்கின்றன. ஒவ்வொரு சக்கரமும் கப்பல் ஏற்றுமதிக்கு முன் கடுமையான சோதனைகளுக்கு உட்படுத்தப்படுகிறது—இந்த செயல்முறை நம்பகமான உற்பத்தியாளர்களை மூலோபாயங்களை குறைப்பவர்களிடமிருந்து பிரிக்கிறது.

அடித்து வடிவமைக்கப்பட்ட சக்கர உற்பத்தியில் தரக் கட்டுப்பாடுகள்

எல்லா சான்றிதழ்களும் சமமான முக்கியத்துவத்தை கொண்டிருப்பதில்லை. தனிப்பயன் அடித்து வடிவமைக்கப்பட்ட அல்லது அடித்து உருவாக்கப்பட்ட பில்லெட் சக்கரங்களுக்கான சாத்தியமான உற்பத்தி பங்காளிகளை மதிப்பீடு செய்யும்போது, குறிப்பிட்ட சான்றிதழ்கள் சந்தைப்படுத்தல் கோரிக்கைகளை விட உண்மையான தர அர்ப்பணிப்பைக் காட்டுகின்றன.

ஃப்ளெக்ஸிஃபோர்ஜ் வீலின் சான்றிதழ் பகுப்பாய்வின்படி, நம்பகமான அடித்து வடிவமைக்கப்பட்ட சக்கர நிறுவனங்கள் விரிவான தர மேலாண்மையை நிரூபிக்கும் பல சம்பந்தப்பட்ட சான்றிதழ்களைக் கொண்டிருக்க வேண்டும்.

உற்பத்தியாளர்களை சரிபார்க்கும்போது இந்த அவசியமான சான்றிதழ்களைத் தேடுங்கள்:

- IATF 16949: இந்த வாகன-குறிப்பிட்ட தர மேலாண்மை சான்றிதழ், தொடர் மேம்பாட்டையும் குறைபாடுகளைத் தடுப்பதையும் வலியுறுத்தி, முழு உற்பத்தி செயல்முறையையும் உள்ளடக்கியது. பெரிய வாகன உற்பத்தியாளர்களுக்கு வழங்கும் உற்பத்தியாளர்களுக்கு இது அவசியமானது மற்றும் கண்டிப்பான செயல்முறை கட்டுப்பாட்டைக் குறிக்கிறது. ஷாயி போன்ற நிறுவனங்கள் IATF 16949 சான்றிதழைப் பராமரிக்கின்றன, இதன் மூலம் ஒவ்வொரு உருவாக்கப்பட்ட பாகமும் வாகனத் தொழில் தரநிலைகளைப் பூர்த்தி செய்கிறது.

- ISO 9001: வடிவமைப்பிலிருந்து இறுதி ஆய்வு வரை தரக் கட்டுப்பாட்டு செயல்முறைகளின் தொடர்ச்சியைக் காட்டும் உலகளாவிய தர மேலாண்மை அமைப்புகளுக்கான தரநிலை.

- JWL மற்றும் JWL-T: சக்கரங்கள் பாதுகாப்பு மற்றும் தர தேவைகளைப் பூர்த்தி செய்வதை உறுதி செய்யும் ஜப்பானிய லைட் அலாய் வீல் தரநிலைகள். ஜப்பானில் தோன்றினாலும், இந்த தரநிலைகள் உலகளவில் அங்கீகரிக்கப்பட்டவை.

- TÜV சான்றிதழ்: ஐரோப்பிய சந்தைகளுக்கு குறிப்பாக முக்கியமானது, பாதுகாப்பு மற்றும் நீடித்தன்மைக்கான கண்டிப்பான சுயாதீன சோதனைகளை தயாரிப்புகள் கடந்துள்ளதைக் குறிக்கிறது.

- VIA (Vehicle Inspection Association): சக்கரங்கள் JWL தேவைகளை சந்திப்பதை மட்டுமல்லாமல், அதை மீறுவதையும் உறுதி செய்யும் மூன்றாம் தரப்பு சரிபார்ப்பு.

சான்றிதழ்களுக்கு அப்பாற்பட்டவை, உற்பத்தியாளர்கள் உண்மையில் எந்த சோதனை நெறிமுறைகளை மேற்கொள்கிறார்கள் என்பதை மதிப்பீடு செய்யுங்கள். NNX Wheels குறிப்பிடுவது போல, இயங்கும் சமநிலை சரிபார்ப்பு, ரன்அவுட் அளவீடு, வளைத்தல் சோர்வு சோதனை, ஆரக் கதிர் சோர்வு மதிப்பீடு மற்றும் தாக்க எதிர்ப்பு மதிப்பீடு ஆகியவை விரிவான சோதனையில் சேர்க்கப்பட வேண்டும்.

ஃபோர்ஜ் செய்யப்பட்ட ஆஃப்ரோடு பயன்பாடுகள் அல்லது 360 ஃபோர்ஜ் செய்யப்பட்ட சக்கரங்களுக்கான உற்பத்தி பங்காளிகளை மதிப்பீடு செய்யும்போது, இந்தக் கூடுதல் காரணிகளைக் கருத்தில் கொள்ளுங்கள்:

- உள்நாட்டு பொறியியல் திறன்: கட்டமைப்பு மற்றும் அழகியல் இரண்டிலும் உங்கள் ஸ்போக் வடிவமைப்பை உகந்த நிலைக்கு உயர்த்தக்கூடிய அர்ப்பணிப்புள்ள பொறியியல் குழுக்களைக் கொண்ட உற்பத்தியாளர்கள் இருப்பது முக்கியம். Shaoyi-யின் உள்நாட்டு பொறியியல் அணி, வடிவமைப்புகளை ஏற்கனவே உள்ள வார்ப்புரு கட்டுப்பாடுகளுக்குள் தள்ளுவதற்கு பதிலாக, துல்லியமான சூடான ஃபோர்ஜிங் தீர்வுகள் சரியான தரநிலைகளைப் பூர்த்தி செய்வதை உறுதி செய்கிறது.

- பொருள் தடம் பற்றி தெரிந்து கொள்ளுதல்: தரமான உற்பத்தியாளர்கள் அலுமினிய உலோகக்கலவையின் மூலத்திற்கான முழு ஆவணப்பதிவை பராமரிக்கின்றனர், பொதுவாக விமானப் படைத் தரமான 6061-T6 அல்லது 7075 பொருட்களைப் பயன்படுத்துகின்றனர்.

- உற்பத்தி நெகிழ்வுத்தன்மை: இந்த வசதி முன்மாதிரி அளவையும் அதிக அளவு உற்பத்தியையும் கையாள முடியுமா? நீங்கள் ஒரு தொகுப்பு ஃபோர்ஜ்ட் பில்லெட் சக்கரங்களை உருவாக்கும்போதோ அல்லது தொடர்ச்சியான வழங்கல் உறவுகளை ஏற்படுத்தும்போதோ இந்த நெகிழ்வுத்தன்மை முக்கியமானது.

- புவியியல் கருத்துகள்: உற்பத்தி இடம் தேவைப்படும் நேரத்தையும் போக்குவரத்துச் செலவுகளையும் பாதிக்கிறது. நிங்போ துறைமுகத்திற்கு அருகிலுள்ள ஷாயோயி போன்ற முக்கிய போக்குவரத்து மையங்களுக்கு அருகிலுள்ள வசதிகள் சர்வதேச விநியோகத்தை எளிதாக்கி பயண நேரத்தைக் குறைக்கின்றன.

- தொடர்பு மற்றும் எதிர்வினை: தனிப்பயன் திட்டங்கள் தொடர்ந்த உரையாடலை தேவைப்படுத்துகின்றன. மதிப்பீட்டு கட்டத்தின் போது விரைவாகவும் தெளிவாகவும் பதிலளிக்கும் உற்பத்தியாளர்கள் பொதுவாக உற்பத்தியின் போதும் அந்த பதிலளிப்பை பராமரிப்பார்கள்.

சரியான பங்காளியை மதிப்பீடு செய்வதில் முதலீடு உங்கள் திட்டம் முழுவதும் பலனைத் தரும். உற்பத்தியாளரைத் தேர்வு செய்வதில் சிறு சிக்கல்களை உருவாக்குவது புகைப்படங்களில் ஏற்றுக்கொள்ளக்கூடியதாக தோன்றும் ஆனால் உண்மையான சூழ்நிலையில் தரக் குறைபாடுகளை வெளிப்படுத்தும் சக்கரங்களுக்கு வழிவகுக்கும் - காலாவதியாக முன்கூட்டியே சிதைந்து போகும் ஸ்போக் முடிகள், அதிர்வை ஏற்படுத்தும் அளவு மாறுபாடுகள் அல்லது பாதுகாப்பை பாதிக்கும் கட்டமைப்பு பலவீனங்கள்.

உண்மையிலேயே தனிப்பயன் ஸ்போக் அமைவுகளைத் தேடுவோர்களுக்கு, கடுமையான தரக் கட்டுப்பாட்டைப் பராமரித்து, துல்லிய அடிப்பதற்கான திறன்கள் உங்கள் வடிவமைப்பு கனவு தோற்றத்தில் மட்டுமல்ல, செயல்திறனிலும் அசத்தும் வகையில் சக்கரங்களாக மாறுவதை உறுதி செய்கிறது. நீங்கள் குறிப்பிட்ட வாகனப் பயன்பாட்டிற்கான மலிவான அடித்த சக்கரங்களை உருவாக்கினாலும் அல்லது கண்கவர் தனிப்பயன் அடித்த சக்கரங்களை உருவாக்கினாலும், நீங்கள் ஏற்படுத்தும் உற்பத்தி கூட்டணி உங்கள் திட்டத்தின் இறுதி வெற்றியைத் தீர்மானிக்கிறது.

உற்பத்தி சார்ந்த கருத்துகள் கவனிக்கப்பட்ட பிறகு, உங்கள் தனிப்பயன் ஸ்போக் வடிவமைப்பு பயணத்தில் - ஆரம்ப கருத்து முதல் இறுதி நிறுவல் வரை - தகவல்களை அடிப்படையாகக் கொண்ட முடிவுகளை எடுக்க நீங்கள் தயாராக இருக்கிறீர்கள்.

உங்கள் தனிப்பயன் ஸ்போக் வடிவமைப்பு முடிவை எடுத்தல்

நீங்கள் ஸ்போக் வடிவவியல் அடிப்படைகளைப் புரிந்துகொண்டு, கட்டுமான முறைகள், செயல்திறன் விளைவுகள் மற்றும் உற்பத்தி கருத்துகள் வழியாகச் சென்றுள்ளீர்கள். இப்போது எந்த பிராண்ட் அல்லது உற்பத்தியாளரைத் தேர்ந்தெடுத்தாலும் உங்களுக்கு ஏற்றவாறு ஒரு முடிவு கட்டமைப்பை உருவாக்கும் நேரம் வந்துவிட்டது. நீங்கள் கற்ற கொள்கைகள் பொதுவாகப் பொருந்தும்; எந்த தனிப்பயன் கைவினை சக்கர ஸ்போக் வடிவமைப்பையும் நீங்கள் தைரியமாக மதிப்பிட உதவும்.

சிறந்த ஸ்போக் வடிவமைப்பு செயல்பாட்டு அவசியங்களையும், அழகியல் விருப்பங்களையும் சமன் செய்யும்—ஓட்டப் பாதையில் ஓடும் வாகனத்தில் தோற்றத்திற்காக பிரேக் குளிர்விப்பை தியாகம் செய்ய வேண்டாம்; உங்கள் ஐசிய செடான் தரமான பல-ஸ்போக் அழகை தகுதியுடையதாக இருந்தால், சாதாரண ஸ்டைலிங்கை ஏற்றுக்கொள்ள வேண்டாம்.

ஸ்போக் வடிவமைப்பு தேர்வுக்கான முக்கிய குறிப்புகள்

ஸ்போக் வடிவமைப்பு முடிவெடுப்பதை வழிநடத்த வேண்டிய முக்கிய கொள்கைகளை சுருக்கமாகக் காண்போம்:

- கட்டுமானம் சாத்தியத்தை தீர்மானிக்கிறது: மோனோப்ளாக் தொடர்ச்சியான அழகு மற்றும் அதிகபட்ச எடை சேமிப்பை வழங்குகிறது; பல-துண்டு தனிப்பயனாக்க தேவைகளுக்கு சிறந்த தேர்வை வழங்குகிறது. இந்த காரணிகளுக்கு இடையே உங்கள் முன்னுரிமை உங்கள் கட்டுமான தேர்வை வடிவமைக்கிறது.

- ஸ்போக் எண்ணிக்கை தோற்றத்தை மட்டுமல்ல, பாதிக்கிறது: குறைந்த ஸ்போக்குகள் பிரேக் குளிர்விப்பிற்கான பெரிய துளைகளையும், கேலிப்பர் தெளிவையும் வழங்குகின்றன. அதிக ஸ்போக்குகள் கூடுதல் தொடர்பு புள்ளிகளில் பதட்டத்தை பரப்புகின்றன. உங்கள் ஓட்டும் தேவைகளுக்கு ஏற்ப உங்கள் எண்ணிக்கையை பொருத்தவும்.

- அளவு எல்லாவற்றையும் மாற்றுகிறது: 18 அங்குல சக்கரங்களில் சிறப்பாக செயல்படும் ஸ்போக் வடிவமைப்புகள் 22 அங்குலங்களில் நீட்டிக்கப்பட்டதாகவோ அல்லது கட்டமைப்பு ரீதியாக பலவீனமாகவோ தோன்றலாம். உங்கள் இலக்கு விட்டத்தில் எப்போதும் வடிவமைப்புகளை மதிப்பீடு செய்யுங்கள்.

- முடித்தல் வடிவவியலுடன் தொடர்பு கொள்கிறது: எளிய ஸ்போக் அமைப்புகள் சிக்கலான முடிப்புகளை நன்றாக கையாளும்; சிக்கலான பல-ஸ்போக் வடிவமைப்புகள் பெரும்பாலும் ஸ்போக் வடிவவியல் கவனத்தை ஈர்க்க அனுமதிக்கும் ஒரு வித சிகிச்சைகளுடன் சிறப்பாக தோன்றும்.

- சான்றிதழ்கள் முக்கியம்: IATF 16949, JWL, மற்றும் TÜV சான்றிதழ்கள் உண்மையான தரத்திற்கான உறுதிப்பாட்டைக் குறிக்கின்றன—சந்தைப்படுத்தல் கோரிக்கைகளை மட்டுமல்ல.

நீங்கள் அதிரடி ஸ்டைலிங்கிற்காக வாசன் சக்கரங்களை விரும்பினாலும், வொர்க் சக்கரங்களின் தொழில்முறைத்தன்மையைப் பாராட்டினாலும், HRE ரிம்களின் புகழை மதித்தாலும், BBS ரிம்களின் பாரம்பரியத்தை மதித்தாலும், இந்தத் தேர்வு கோட்பாடுகள் மாறாமல் இருக்கும். பிராண்ட் விருப்பம் தனிப்பட்டது; பொறியியல் தேவைகள் பொதுவானவை.

உங்கள் தேர்ந்தெடுக்கப்பட்ட ஃபோர்ஜ்ட் சக்கரங்களுக்கான உங்கள் பாதை

முன்னேறத் தயாரா?

செயல்பாட்டுடன் தொடங்குங்கள். உங்கள் வாகனத்தை எவ்வாறு பயன்படுத்தப் போகிறீர்கள் என்பதை வரையறுங்கள்—அன்றாடப் பயன்பாடு, வார இறுதி டிராக் அமர்வுகள், காட்சிக்காக அலங்காரம் அல்லது ஆஃப்-ரோடு சாகசங்கள். இது அழகியல் கலந்துரையாடலுக்கு முன் உங்கள் ஸ்போக் வடிவமைப்பு முன்னுரிமைகளை தீர்மானிக்கிறது.

ஸ்போக் வடிவவியலை வாகன வகைக்கு ஏற்ப பொருத்துங்கள். ஸ்போர்ட்ஸ் கார்கள் பிரேக் குளிர்விப்பை முன்னுரிமைப்படுத்தும் இலகுவான மல்டி-ஸ்போக் அல்லது ஃபோர்ஜ்ட் 5 ஸ்போக் சக்கரங்களிலிருந்து பயனடைகின்றன. லக்ஷுரி செடான்கள் செழுமையை எதிரொலிக்கும் மெருகூட்டப்பட்ட வடிவங்களை தகுதியாகக் கொண்டுள்ளன. டிரக்குகள் கனமான சுமைகளுக்காக உருவாக்கப்பட்ட உறுதியான கட்டமைப்புகளை தேவைப்படுகின்றன.

ஆரம்பத்திலேயே பொருத்தத்தை சரிபார்க்கவும். உங்கள் வாகனத்தில் அமைக்க முடியாத ஒரு வடிவமைப்பில் காதலிப்பதற்கு முன், பிரேக் கேலிப்பர் கிளியரன்ஸ், ஆஃப்செட் தேவைகள் மற்றும் ஹப்-சென்டிரிக் தரவிருத்தங்களை உறுதி செய்யவும்.

அறிவுடன் கூட்டணி அமைக்கவும். உங்கள் கனவு நனவாகுமா இல்லையா என்பதை தேர்வு செய்யும் தயாரிப்பாளர் தான் நிர்ணயிக்கிறார். விரைவான முன்மாதிரி தயாரிப்பு திறன், கண்டிப்பான தர சான்றிதழ்கள் மற்றும் நிரூபிக்கப்பட்ட பொறியியல் நிபுணத்துவத்தைத் தேடவும்.

கண்டிப்பான தரக் கட்டுப்பாட்டுடன் துல்லியமாக உருவாக்கப்பட்ட பாகங்களை ஆராய தயாராக உள்ள ஆர்வலர்களுக்காக, நிங்போ துறைமுகத்திற்கு அருகில் அமைந்துள்ள ஷாயி போன்ற கூட்டாளிகள், 10 நாட்களுக்குள் முன்மாதிரி தயாரிப்புடனும், சிக்கலான ஸ்போக் வடிவமைப்புகளை உருவாக்கும் உள்நிறுவன பொறியியல் திறனுடனும் IATF 16949 சான்றளிக்கப்பட்ட தயாரிப்பை வழங்குகின்றனர். தயாரிப்பு வாய்ப்புகளை ஆராயும் அனைவரும் துல்லிய அடிப்பதற்கான திறன்கள் கடுமையான ஆட்டோமொபைல் பயன்பாடுகளுக்காக வடிவமைக்கப்பட்டது.

கருத்துருவிலிருந்து கட்டடத்தோற்றம் வரையிலான பயணம் பொறுமை, கல்வி மற்றும் திறமையான உற்பத்தியாளர்களுடனான கூட்டுறவை தேவைப்படுத்துகிறது. ஆனால் ஸ்போக் வடிவவியல் மற்றும் கட்டுமான முறைகள் முதல் செயல்திறன் கருத்துகள் மற்றும் தனிப்பயனாக்கல் விருப்பங்கள் வரை நீங்கள் கற்றுக்கொண்ட கொள்கைகளுடன் ஆயுதம் ஏந்தினால், உங்கள் வாகனத்திற்கு தேவையான காட்சி தாக்கத்தையும், செயல்பாட்டு செயல்திறனையும் வழங்கும் முடிவுகளை எடுப்பதற்கு நீங்கள் இப்போது தயாராக உள்ளீர்கள்.

உங்கள் தனிப்பயன் ஃபோர்ஜ் செய்யப்பட்ட ஸ்போக் வடிவமைப்பு ஒரு சமரசம் அல்ல. அது பொறியியல் சிறப்புமிக்கதும், தனிப்பட்ட வெளிப்பாடுமான குறுக்குவெட்டு, அதன் தோற்றத்தைப் போலவே சிறப்பாக செயல்படுவதற்காக உருவாக்கப்பட்டது.

தனிப்பயன் ஃபோர்ஜ் செய்யப்பட்ட சக்கர ஸ்போக் வடிவமைப்புகள் பற்றிய அடிக்கடி கேட்கப்படும் கேள்விகள்

1. தனிப்பயன் உருக்கிய வீல்களை உருவாக்குவதற்கு எவ்வளவு செலவாகும்?

கஸ்டம் ஃபோர்ஜ்டு சக்கரத்தின் விலை, கட்டுமான வகை, ஸ்போக் சிக்கல் மற்றும் முடித்த விருப்பங்களைப் பொறுத்து மிகவும் மாறுபடுகிறது. பட்ஜெட் அலுமினியம் ரிம்கள் ஒரு தொகுப்பிற்கு $200-$800 ஆக இருக்கும், நடுத்தர பாய்வு-உருவாக்கப்பட்ட விருப்பங்கள் $560-$2,200 ஆக இருக்கும். பல-பகுதி கட்டுமானத்துடன் பிரீமியம் ஃபோர்ஜ்டு அலுமினிய சக்கரங்கள் ஒரு தொகுப்பிற்கு $4,000-$8,000 ஆக இருக்கும், உயர் நிலை கஸ்டம் வடிவமைப்புகள் இந்த எண்ணிக்கையை மிஞ்சும். விலையை பாதிக்கும் காரணிகளில் ஸ்போக் சிக்கல், தனிப்பயனாக்குதல் நிலை மற்றும் IATF 16949 போன்ற தர நிரூபணங்களை உறுதி செய்யும் தயாரிப்பாளர் சான்றிதழ்கள் அடங்கும்.

ஃபோர்ஜ்டு சக்கரங்களின் சாதாரண ஆயுட்காலம் என்ன?

சரியாக பராமரிக்கப்படும் போது, அடித்தள அலுமினிய சக்கரங்கள் பொதுவாக 10 ஆண்டுகள் அல்லது அதற்கு மேற்பட்ட காலம் கடந்து நிற்கும், இது ஓட்டையிடப்பட்ட மாற்றுகளை விட மிகவும் சிறந்தது. அடித்தள செயல்முறை தாக்கத்திற்கும், சோர்வு விரிசலுக்கும் எதிராக எதிர்ப்பை ஏற்படுத்தும் அடர்த்தியான, வலிமையான தானிய கட்டமைப்பை உருவாக்குகிறது. சக்கரங்களின் ஆயுட்காலம் ஓட்டுநர் நிலைமைகள், பராமரிப்பு நடைமுறைகள் மற்றும் துருப்பிடிக்கும் கூறுகளுக்கான வெளிப்பாடு ஆகியவற்றைப் பொறுத்தது. IATF 16949 சான்றிதழ் பெற்ற தயாரிப்பாளர்களிடமிருந்து வரும் சக்கரங்கள் வளைவு சோர்வு மற்றும் ஆர சோர்வு மதிப்பீடு உட்பட கடுமையான சோதனைகளை எதிர்கொள்கின்றன, இது கடினமான நிலைமைகளுக்கு உட்பட்ட நீண்ட கால உறுதித்தன்மையை உறுதி செய்கிறது.

3. பிரேக் குளிர்வித்தல் மற்றும் செயல்திறனுக்கு சிறந்த ஸ்போக் எண்ணிக்கை எது?

அதிக துளைகளுடன் குறைந்த ஸ்போக்குகள் சூடான ஓட்டத்தின் போது ரோட்டர்கள் மற்றும் கேலிப்பர்களின் மீது அதிக காற்றோட்டத்தை அனுமதிப்பதன் மூலம் சிறந்த பிரேக் குளிர்விப்பை வழங்குகின்றன. ஐந்து-ஸ்போக் அமைப்புகள் குளிர்ச்சி திறமை, அமைப்பு நேர்மை மற்றும் மேம்பட்ட அமைப்புகளுக்கான பிரேக் கேலிப்பர் தெளிவு ஆகியவற்றிற்கிடையே சிறந்த சமநிலையை வழங்குகின்றன. 10க்கும் மேற்பட்ட மெல்லிய ஸ்போக்குகளைக் கொண்ட பல-ஸ்போக் வடிவமைப்புகள் அவற்றின் மெருகூர்ந்த தோற்றத்திற்காக காற்றோட்டத்தைக் குறைக்கலாம். டிராக் பயன்பாட்டிற்கு அல்லது உணர்ச்சிகரமான ஓட்டத்திற்கு, திறந்த ஸ்போக் அமைப்புகளை முன்னுரிமையாகக் கருதுங்கள்; குளிர்விப்புத் தேவைகள் குறைவாக உள்ள ஐசுவரிய பயன்பாடுகளுக்கு, சிக்கலான பல-ஸ்போக் வடிவமைப்புகள் நன்றாக வேலை செய்கின்றன.

4. மோனோபிளாக் மற்றும் பல-துண்டு கோட்டை சக்கரங்களுக்கு இடையே உள்ள வித்தியாசம் என்ன?

மொனோப்ளாக் சக்கரங்கள் ஒற்றை அடிப்படையிலான அலுமினியத்திலிருந்து உருவாக்கப்படுகின்றன, இது மிகக் குறைந்த எடையில் ஸ்போக்குகளிலிருந்து தொட்டி வரையிலான தொடர்ச்சியான இணைப்பை உருவாக்குகிறது. பல-பகுதி கட்டமைப்பு (2-பகுதி அல்லது 3-பகுதி) தனித்தனியாக உருவாக்கப்பட்ட பகுதிகளை பொருத்தி இணைக்கிறது, இது அகலம், ஆஃப்செட் மற்றும் லிப் ஆழத்தில் அதிக தனிப்பயனாக்கத்தை வழங்குகிறது. எடை குறைப்பை முன்னுரிமைப்படுத்தும் டிராக்-கவனம் சார்ந்த பயன்பாடுகளுக்கு மொனோப்ளாக் ஏற்றது, அதே நேரத்தில் சரியான பொருத்தம் அல்லது பகுதி மாற்றம் தேவைப்படும் போது பல-பகுதி சிறப்பாக செயல்படுகிறது. இரு கட்டமைப்பு வகைகளும் காஸ்ட் உற்பத்தியில் சாத்தியமில்லாத ஸ்போக் வடிவமைப்புகளை சாத்தியமாக்குகின்றன.

5. தனிப்பயன் அடித்தள சக்கரங்களை உருவாக்க எவ்வளவு நேரம் ஆகும்?

உற்பத்தி காலஅளவு கட்டமைப்பின் சிக்கலைப் பொறுத்து மாறுபடும்: மொனோப்ளாக் சக்கரங்களுக்கு 15-20 நாட்கள், இரண்டு பகுதி வடிவமைப்புகளுக்கு 20-25 நாட்கள் மற்றும் மூன்று பகுதி அமைப்புகளுக்கு 25-30 நாட்கள் தேவைப்படும். சர்வதேச கப்பல் போக்குவரத்து இலக்கு இடத்தைப் பொறுத்து 10-30 நாட்கள் சேர்க்கும். ஷாயி போன்ற சில உற்பத்தியாளர்கள் முழு உற்பத்திக்கு முன் வடிவமைப்பு சரிபார்ப்பு கட்டத்தை மேம்படுத்த 10 நாட்களில் விரைவான முன்மாதிரியை வழங்குகின்றனர். பெரும்பாலான தனிப்பயன் அடித்த சக்கர ஆர்டர்களுக்கான கருத்து ஒப்புதலிலிருந்து டெலிவரி வரையிலான மொத்த திட்ட கால அளவு பொதுவாக 4-8 வாரங்கள் ஆகும்.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —