தனிப்பயன் கொள்ளளவை அலுமினியம் கார் பாகங்கள்: வலிமை துல்லியத்துடன் சந்திக்கிறது

சுருக்கமாக

தனிப்பயன் போர்ஜ் செய்யப்பட்ட அலுமினிய கார் பாகங்கள் உயர் வலிமை கொண்ட, இலகுவான பாகங்களாகும், இவை கடினமான ஆட்டோமொபைல் பயன்பாடுகளுக்காக சிறப்பு தயாரிப்பாளர்களால் உற்பத்தி செய்யப்படுகின்றன. போர்ஜிங் செயல்முறை சிறந்த தானிய அமைப்பைக் கொண்ட பாகங்களை உருவாக்குகிறது, இதனால் அவை காஸ்ட் செய்யப்பட்ட அல்லது இயந்திரம் மூலம் உருவாக்கப்பட்ட பாகங்களை விட மிகவும் வலிமையானவையும், நீடித்தவையுமாக இருக்கின்றன. இதன் விளைவாக வாகனத்தின் செயல்திறன் மேம்படுகிறது, எரிபொருள் திறன் மேம்படுகிறது, சக்கரங்கள், சஸ்பென்ஷன் பாகங்கள் மற்றும் எஞ்சின் பாகங்கள் போன்ற முக்கியமான பாகங்களுக்கு அசாதாரண நம்பகத்தன்மை கிடைக்கிறது.

ஆட்டோமொபைல் பாகங்களுக்கான போர்ஜ் செய்யப்பட்ட அலுமினியத்தின் உயர்தரம்

செயல்திறன், பாதுகாப்பு மற்றும் செயல்திறன் முக்கியமானவையாக இருக்கும்போது, பொருள் மற்றும் உற்பத்தி செயல்முறையின் தேர்வு மிகவும் முக்கியமானது. எஃகு போன்ற பாரம்பரிய பொருட்கள் அல்லது ஓட்டுதல் போன்ற செயல்முறைகளுடன் ஒப்பிடும்போது, அலுமினியத்தை திருத்துவது வாகன பாகங்களுக்கான முன்னணி விருப்பமாக தூண்டுகிறது. அதிக அழுத்தத்தின் கீழ் அலுமினிய உலோகக்கலவைகளை வடிவமைப்பதை ஈடுபடுத்தும் ஃபோர்ஜிங் செயல்முறை, பாகத்தின் இறுதி வடிவத்துடன் ஒழுங்கமைக்கப்பட்ட உலோகத்தின் உட்புற தானிய அமைப்பை மேம்படுத்துகிறது. இந்த உலோகவியல் மேம்பாடுதான் அதன் உயர்ந்த தரத்திற்கான மூலமாகும்.

மிக முக்கியமான நன்மைகளில் ஒன்று எடை-வலிமை விகிதத்தின் அசாதாரண தன்மையாகும். அடித்து உருவாக்கப்பட்ட அலுமினிய பாகங்கள் சில ஸ்டீல் பாகங்களைப் போலவே வலிமையாக இருக்கும், ஆனால் மிகவும் இலகுவாக இருக்கும். இந்த எடை குறைப்பு நவீன வாகனங்களில் எரிபொருள் பொருளாதாரத்தை மேம்படுத்தவும், உமிழ்வைக் குறைக்கவும், சுழற்சி நிறையைக் குறைப்பதன் மூலம் கையாளுதல் இயக்கத்தை மேம்படுத்தவும் முக்கியமானதாகும். மேலும், ஓட்டுதல் செயல்முறை ஓட்டுதலில் காணப்படும் பொதுவான குறைபாடுகளை நீக்குகிறது, எடுத்துக்காட்டாக, துளைகள், சுருக்கம் மற்றும் வெடிப்பு துளைகள் போன்றவை, இதன் விளைவாக அடர்த்தியான, மேலும் ஒருங்கிணைந்த பொருள் கிடைக்கிறது, இது அசாதாரண நிலைத்தன்மை மற்றும் சோர்வு எதிர்ப்பைக் கொண்டுள்ளது. இது அதிக அழுத்தம் செலுத்தப்படும் பயன்பாடுகளுக்கு, அதிர்வு கைப்பிடிகள், பிரேக் காலிப்பர்கள் மற்றும் சக்கரங்கள் போன்றவற்றிற்கு ஏற்றதாக இருக்கிறது, அங்கு தோல்வி என்பது ஒரு விருப்பமே அல்ல.

தனிப்பயன் பாகங்களுக்கான ஒரு பொதுவான முறையான இம்பிரஷன் டை ஃபோர்ஜிங் மூலம் அடையப்படும் துல்லியம் என்பது பாகங்களை கிட்டத்தட்ட-நெட் வடிவங்களில் உருவாக்க முடியும் என்பதையும் குறிக்கிறது. இது உற்பத்தி சுழற்சியில் நேரம் மற்றும் செலவு இரண்டையும் சேமிக்க, கூடுதல் இயந்திர செயலாக்கத்தின் தேவையை குறைக்கிறது. இதன் விளைவாக கிடைக்கும் பாகங்கள் கண்டிப்பான அனுமதிப்பிழைகள் மற்றும் சிறந்த மேற்பரப்பு முடித்தலைக் கொண்டுள்ளன, இது செயல்திறன் மற்றும் அழகியல் இரண்டிற்கும் பங்களிக்கிறது. ஃபோர்ஜ் செய்யப்பட்ட மற்றும் ஓ casting அலுமினியத்திற்கான முக்கிய வேறுபாடுகளை கீழே ஒப்பிட்டுக் காட்டப்பட்டுள்ளது.

| சார்பு | அடிப்படை அலுமினியம் | அல்மினியம் |

|---|---|---|

| வலிமை & நீடித்தன்மை | தீர்க்கப்பட்ட, தொடர்ச்சியான தானிய அமைப்பின் காரணமாக உயர்ந்தது. அதிக களைப்பு மற்றும் தாக்க எதிர்ப்பு. | தானியங்களின் சீரற்ற திசையமைப்பு மற்றும் துளைவு போன்ற உள் குறைபாடுகளுக்கான சாத்தியம் காரணமாக குறைந்த வலிமை. |

| திரவு | அதே செயல்திறன் மட்டத்திற்கு இலகுவான பாக வடிவமைப்புகளை உருவாக்க அதிக வலிமை அனுமதிக்கிறது. | ஒப்பீட்டளவில் வலிமையை அடைய அடிக்கடி அதிக பொருள் (எனவே அதிக எடை) தேவைப்படுகிறது. |

| அமைப்பு ஒருங்கிணைப்பு | துளையற்றது மற்றும் மறைக்கப்பட்ட குழிகள் இல்லாததால், அதிகபட்ச நம்பகத்தன்மையை உறுதி செய்கிறது. | துளைவு, சுருங்குதல் மற்றும் பலவீனமான புள்ளிகளை உருவாக்கும் பிற ஓ casting குறைபாடுகளால் பாதிக்கப்படலாம். |

| செயல்திறன் | தோல்வி ஒரு விருப்பமில்லாத, உயர் அழுத்தம் மற்றும் பாதுகாப்பு-முக்கியமான பயன்பாடுகளுக்கு ஏற்றது. | குறைந்த அழுத்த சுமைகளுடன் குறைந்த முக்கியத்துவம் வாய்ந்த பாகங்களுக்கு ஏற்றது. |

| 代價 | ஆரம்ப கருவி செலவு அதிகம், ஆனால் குறைந்த பொருள் வீணாகுதல் மற்றும் இயந்திரச் செயல்முறை காரணமாக அதிக அளவிலான உற்பத்திக்கு செலவு-சார்ந்த தீர்வாக இருக்கும். | குறைந்த கருவி செலவு, சிறிய அளவிலான அளவுகளில் சிக்கலான வடிவங்களுக்கு வாழ்க்கைத்திறன் கொண்டதாக்குகிறது. |

தனிப்பயன் அலுமினிய தொடைப்பத் தொழில்முறையைப் புரிந்துகொள்ளுதல்

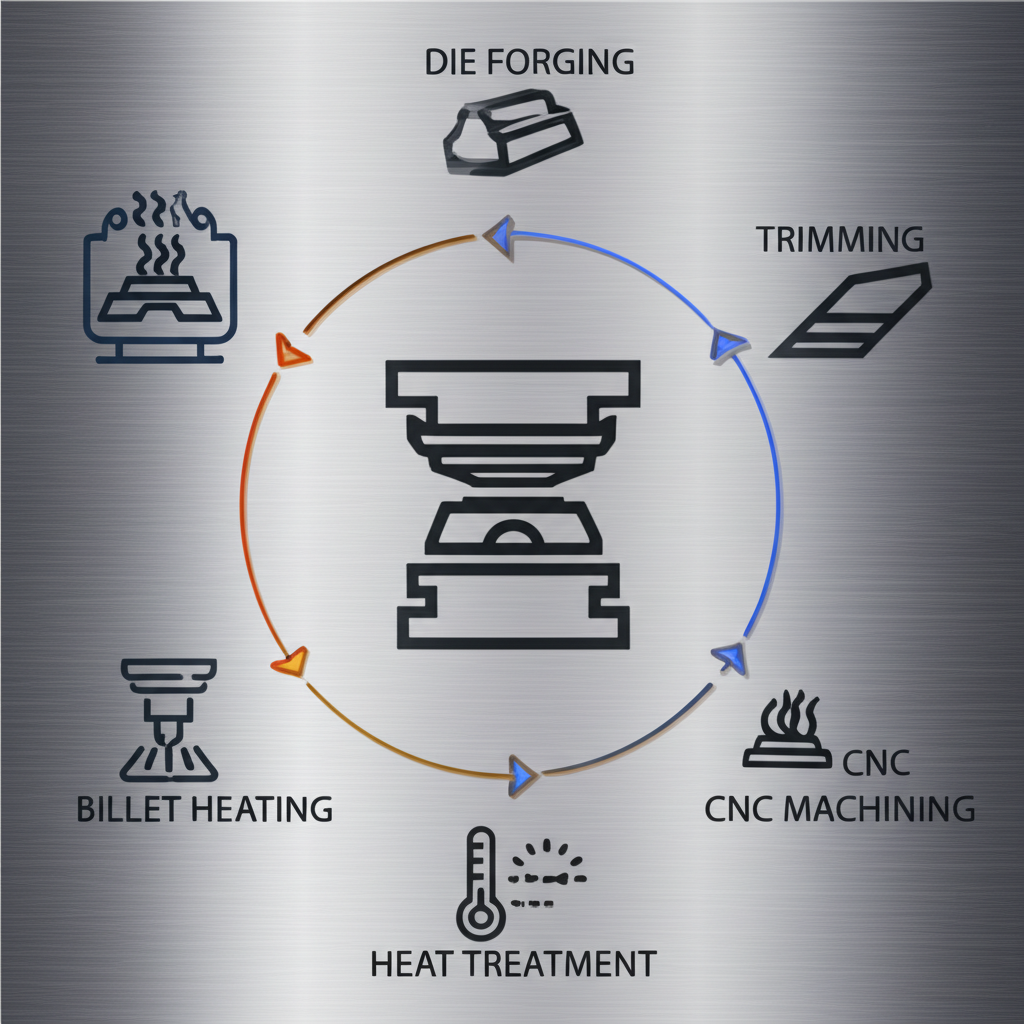

எளிய அலுமினியம் பில்லெட்டை உயர் செயல்திறன் கொண்ட பாகத்தில் மாற்றும் ஒரு சிக்கலான பொறியியல் செயல்முறைதான் தனிப்பயன் அடித்து வடிவமைக்கப்பட்ட அலுமினியம் பாகத்தை உருவாக்குவது. எஃகை விட அலுமினியம் அதிக உருவமாக்கக்கூடியதாக இருந்தாலும், குறைபாடுகளை ஏற்படுத்தாமல் விரும்பிய இயந்திர பண்புகளை அடைய சரியான வெப்பநிலை கட்டுப்பாடு தேவைப்படுகிறது. சிக்கலான ஆட்டோமொபைல் பாகங்களை உற்பத்தி செய்வதற்கான மிகவும் பொதுவான முறை இம்பிரெஷன் டை ஃபோர்ஜிங், மூடிய டை ஃபோர்ஜிங் என்றும் அழைக்கப்படுகிறது. இந்த நுட்பம் பணிபுரியும் பொருளை முழுமையாகச் சுற்றி வைக்கும் இரண்டு தனிப்பயன் டைகளைப் பயன்படுத்தி, சூடேற்றப்பட்ட உலோகத்தை டையின் சரியான வடிவத்திற்கு உருவாக்க வலிக்கிறது. கருத்துருவிலிருந்து முடிக்கப்பட்ட பாகம் வரையிலான பயணம் பல முக்கிய கட்டங்களை உள்ளடக்கியது.

இந்த செயல்முறை ஒவ்வொரு பாகமும் வலிமை, எடை மற்றும் அளவு துல்லியத்திற்கான கண்டிப்பான தரவரையறைகளைப் பூர்த்தி செய்வதை உறுதி செய்கிறது. ஒவ்வொரு படிநிலையும் தனியாக இருக்கும் அல்லது இயந்திரத்தில் செய்யப்பட்ட அதன் பாகங்களை விட அமைப்பு ரீதியாக உயர்ந்ததாக ஒரு பாகத்தை உருவாக்க முந்தையதை அடிப்படையாகக் கொண்டு உருவாகிறது.

- வடிவமைப்பு & பொறியியல்: இறுதி பாகத்தின் விரிவான 3D மாதிரி மற்றும் தொழில்நுட்ப வரைபடங்களுடன் செயல்முறை தொடங்குகிறது. பொருள் டையினுள் சரியான பொருள் ஓட்டத்தை அனுமதிக்கும் வகையில் வடிவமைப்பு அமைப்பு உள்ளதா என்பதை உறுதி செய்ய பொறியாளர்கள் அடிப்படையில் அமைப்பை ஆய்வு செய்கின்றனர். வலிமையை அதிகபடுத்தவும், பொருள் வீணாவதை குறைக்கவும் இந்த கட்டம் முக்கியமானது.

- கருவி & டை உருவாக்கம்: இறுதி வடிவமைப்பின் அடிப்படையில், அதிக வலிமை கொண்ட கருவி எஃகிலிருந்து சிறப்பு டைகள் ஆரையப்படுகின்றன. இந்த டைகள் தேவையான பாகத்தின் எதிர்மாறான தடமாகும். இறுதி ஃபோர்ஜிங்கின் அளவு துல்லியத்திற்கு டையின் துல்லியம் மிகவும் முக்கியமானது.

- பில்லெட் சூடேற்றுதல்: அலுமினியத்தின் குறிப்பிட்ட உலோகக்கலவையின் திட துண்டு, பில்லெட் என அழைக்கப்படுகிறது, அளவிற்கு வெட்டப்பட்டு, ஒரு சூடேற்றும் சாதனத்தில் துல்லியமான வெப்பநிலைக்கு சூடேற்றப்படுகிறது. இந்த வெப்பநிலை அலுமினியத்தை உருவாக்குவதற்கு ஏற்றதாக மாற்றுகிறது, ஆனால் அதன் கட்டமைப்பு முழுமையை பராமரிக்க அதன் உருகும் புள்ளிக்கு கீழே கண்காணிக்கப்படுகிறது.

- அடித்து உருவாக்கும் செயல்பாடு: வெப்பமூட்டப்பட்ட உருகிய உலோகத்தை அடிப்பகுதி செதிலில் வைக்கின்றனர். பின்னர், ஒரு சக்திவாய்ந்த தொட்டால் அழுத்தி அல்லது ஹேமர் மேல் செதிலை மிகுந்த அழுத்தத்தில் உருகிய உலோகத்தின் மீது கீழே தள்ளுகிறது, உலோகத்தை நெரித்து, செதிலின் அச்சு வடிவத்தில் உள்ள ஒவ்வொரு இடைவெளியையும் நிரப்பச் செய்கிறது. இந்த நடவடிக்கை அலுமினின் தானிய அமைப்பை மேம்படுத்துகிறது.

- தொட்டாலுக்குப் பிந்தைய சிகிச்சைகள்: தொட்டாலுக்குப் பிறகு, பாகம் பல முடிக்கும் படிகளைச் சந்திக்கிறது. இதில் கூடுதல் பொருளை (ஃபிளாஷ்) நீக்குதல், விரும்பிய கடினத்தன்மை மற்றும் வலிமையை அடைய வெப்ப சிகிச்சை (T6 குளிர்வித்தல் போன்றது), இறுதி அளவுரு துல்லியத்திற்கான மேற்பரப்பு முடிக்குதல் போன்ற ஷாட் பிளாஸ்டிங் அல்லது CNC இயந்திரம் செய்தல் ஆகியவை அடங்கும்.

தனிப்பயன் தொட்டால் உற்பத்தியாளரைத் தேர்ந்தெடுப்பதில் முக்கிய காரணிகள்

சரியான உற்பத்தி பங்குதாரரைத் தேர்ந்தெடுப்பது கொள்ளுதல் செயல்முறைக்கு அத்திருவாய் முக்கியமானது. ஒரு வழங்குநரின் திறன்கள் இறுதி பாகங்களின் தரம், செயல்திறன் மற்றும் நம்பகத்தன்மையை நேரடியாகப் பாதிக்கின்றன. உங்கள் தனிப்பயன் அலுமினியம் கொள்ளுதல் பாகங்களுக்கான சாத்தியமான உற்பத்தியாளர்களை மதிப்பீடு செய்யும்போது, விலைக்கு அப்பால் பார்ப்பதுடன், அவர்களின் தொழில்நுட்ப நிபுணத்துவம், தரக் கட்டமைப்புகள் மற்றும் மொத்த திறனையும் கவனத்தில் கொள்வது முக்கியம். ஒரு வலுவான பங்குதாரர் ஒரு இணை ஒத்துழைப்பாளராகச் செயல்படுகிறார்; உங்கள் பாகத்தைச் செயல்திறன் மற்றும் உற்பத்தித் தன்மை இரண்டிலும் அதிகபட்சமாக்க வடிவமைப்பு கருத்துகள் மற்றும் பொருள் பரிந்துரைகளை வழங்குகிறார்.

எடுத்துக்காட்டாக, வலுவான மற்றும் நம்பகமான ஆட்டோமொபைல் பாகங்களுக்கு, Shaoyi Metal Technology தேட வேண்டிய தகுதிகளை இது எடுத்துக்காட்டுகிறது. இவர்கள் ஆட்டோமொபைல் துறைக்கான அதிக-தரம் வாய்ந்த, IATF 16949 சான்றளிக்கப்பட்ட சூடான ஃபோர்ஜிங்கில் நிபுணத்துவம் பெற்றவர்கள், இது ஒரு முக்கியமான தரக் கட்டமைப்பாகும். ஆரம்ப வடிவமைப்பு ஆதரவு மற்றும் உள்நிறுவன டை உற்பத்தியிலிருந்து ஃபோர்ஜிங்கிற்குப் பின் வரும் சிகிச்சைகளின் முழு வரிசை வரை கொண்ட விரிவான சேவையை வழங்கும் நிறுவனங்களைத் தேடவும். பொருள் தொடர்பான நிபுணத்துவமும் கூட குறைக்க முடியாதது. உங்கள் குறிப்பிட்ட பயன்பாட்டிற்கான பதற்றம், வெப்பநிலை மற்றும் துருப்பிடிக்காமை தேவைகளுக்கு ஏற்றவாறு சரியான உலோகக்கலவையை பரிந்துரைக்க முடியும் வகையில் 2000, 6000 மற்றும் 7000 தொடர் போன்ற பல்வேறு அலுமினிய உலோகக்கலவைகள் பற்றி ஆழமான அறிவை உடைய உச்ச தரம் வாய்ந்த வழங்குநர் இருக்க வேண்டும்.

இறுதியாக, அவர்களின் தரக் கட்டுப்பாடு மற்றும் ஏற்பாட்டு திறன்களை கருத்தில் கொள்ளுங்கள். ஒரு உற்பத்தியாளர் ஒவ்வொரு கட்டத்திலும் கண்டிப்பான ஆய்வு செயல்முறைகளைக் கொண்டிருக்க வேண்டும். ஆட்டோமொபைலுக்கான IATF 16949 அல்லது விண்வெளி துறைக்கான AS9100 போன்ற சான்றிதழ்கள் உயர்ந்த தர நிலைகளுக்கான அர்ப்பணிப்பைக் காட்டுகின்றன. மேலும், உற்பத்தி அட்டவணைகளை சரியான நேரத்தில் வைத்திருப்பதற்கு முக்கியமானதாக இருக்கும் மூலோபாய இருப்பிடம் மற்றும் திறமையான ஏற்பாடுகள் கூட காலச்சூழ்நிலைக்கு விநியோகத்தை உறுதி செய்ய உதவுகின்றன. இறுதி முடிவை எடுப்பதற்கு முன், உங்கள் மதிப்பீட்டை வழிநடத்த பின்வரும் பட்டியலைப் பயன்படுத்துங்கள்.

- பொறியியல் & வடிவமைப்பு ஆதரவு: உங்கள் பாகத்தை துடுப்பு செயல்முறைக்கு ஏற்ப அதிகபட்சமாக்க தயாரிப்புக்கான வடிவமைப்பு (DFM) பகுப்பாய்வை அவர்கள் வழங்குகிறார்களா?

- பொருள் நிபுணத்துவம்: உங்கள் பயன்பாட்டிற்கு தேவையான குறிப்பிட்ட அலுமினிய உலோகக்கலவையை (எ.கா., 6061, 7075, 2014) அவர்கள் வாங்கி பணியாற்ற முடியுமா?

- தர சான்றிதழ்கள்: அவர்களிடம் ஆட்டோமொபைலுக்கான IATF 16949 போன்ற தொழில்துறை சான்றிதழ்கள் உள்ளதா?

- உள்ளக திறன்கள்ஃ அச்சு உருவாக்கம், வெப்பமேற்றுதல் மற்றும் துல்லியமான இயந்திர செயல்முறை உள்ளிட்ட முழு செயல்முறையையும் அவர்கள் உள்நாட்டிலேயே நிர்வகிக்கிறார்களா?

- உற்பத்தி திறன்: சிறிய அளவிலான முன்மாதிரிகளிலிருந்து பெரிய அளவிலான உற்பத்தி இயங்குதல்கள் வரை, அவர்களால் உங்கள் தேவையான அளவைக் கையாள முடியுமா?

- சாதனைப் பதிவு & அனுபவம்: உங்கள் துறைக்கான ஒத்த பாகங்களை உற்பத்தி செய்வதில் அவர்களுக்கு நிரூபிக்கப்பட்ட வரலாறு உள்ளதா?

அடித்து வடிவமைக்கப்பட்ட ஆட்டோமொபைல் பாகங்களில் பொதுவான பயன்பாடுகள் மற்றும் புதுமைகள்

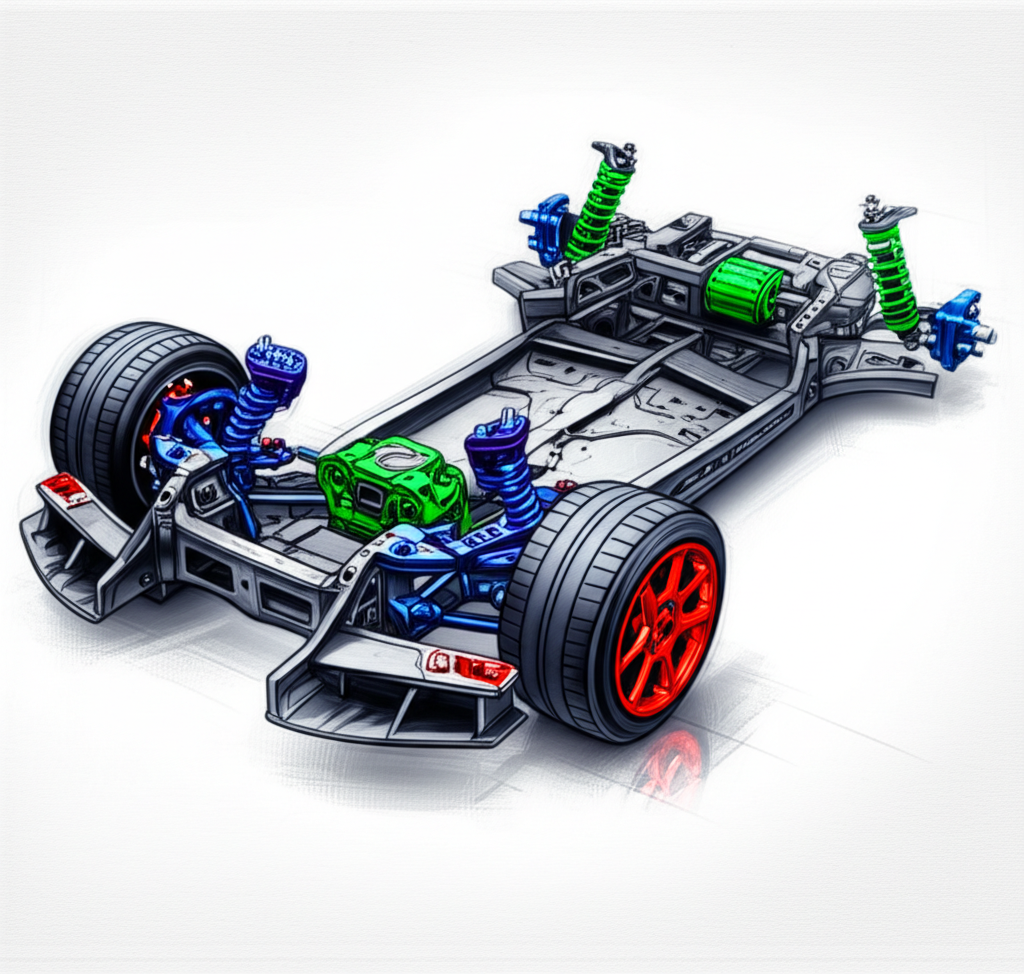

வலிமை, இலகுவான எடை மற்றும் நம்பகத்தன்மை ஆகியவற்றின் தனித்துவமான கலவை காரணமாக, அடித்து வடிவமைக்கப்பட்ட அலுமினியம் ஆட்டோமொபைலின் பல்வேறு முக்கிய பாகங்களுக்கான தேர்வு பொருளாக உள்ளது. கஸ்டம் அடித்து வடிவமைக்கப்பட்ட சக்கரங்கள் மிகவும் பிரபலமான பயன்பாடாக இருக்கலாம், ஆனால் இந்த தொழில்நுட்பம் சஸ்பென்ஷன் முதல் பவர்ட்ரெயின் வரை நவீன வாகனத்தின் கிட்டத்தட்ட ஒவ்வொரு அமைப்பிலும் ஒருங்கிணைந்துள்ளது. இந்த மேம்பட்ட பாகங்களைப் பயன்படுத்துவது செயல்திறனை மேம்படுத்தவும், பாதுகாப்பை மேம்படுத்தவும், மேலும் கண்டிப்பான திறன் தரநிலைகளை பூர்த்தி செய்யவும் ஆட்டோமேக்கர்களுக்கான முக்கிய உத்தி ஆகும்.

சஸ்பென்ஷன் மற்றும் சாசிஸ் அமைப்புகளில், கட்டுப்பாட்டு கைகள், ஸ்டீயரிங் நாக்குகள், பந்து இணைப்பு உறைகள் மற்றும் டை ராட் முடிவுகள் போன்ற பாகங்களுக்கு அடித்து வடிவமைக்கப்பட்ட அலுமினியம் பயன்படுத்தப்படுகிறது. இந்த பகுதிகள் தந்துக்கணக்காக அழுத்தத்திற்கும், தாக்கத்திற்கும் உட்படுகின்றன, மேலும் அடித்து வடிவமைத்தலின் சிறந்த களைப்பு எதிர்ப்பு நீண்டகால நிலைத்தன்மை மற்றும் பாதுகாப்பான இயக்கத்தை உறுதி செய்கிறது. பவர்டிரெயினில், அடித்து வடிவமைக்கப்பட்ட அலுமினியம் பிஸ்டன்கள், இணைப்பு கம்பிகள் மற்றும் கிராங்க்ஷாஃப்டுகள் அதிக செயல்திறன் கொண்ட எஞ்சின்களுக்கு அவசியமானவை, அங்கு அவை அதிக வெப்பநிலைகள் மற்றும் இயந்திர விசைகளை தாங்க வேண்டும், அதே நேரத்தில் அதிக RPMகள் மற்றும் சிறந்த எஞ்சின் பதிலுக்காக முன்னும் பின்னுமாக இயங்கும் நிறையை குறைப்பதற்காக இருக்க வேண்டும்.

புதுமை பாரம்பரிய வாகனங்களுக்கு மட்டும் கட்டுப்படுத்தப்படவில்லை. புதிய ஆற்றல் வாகனங்கள் (NEVs) மற்றும் மின்சார வாகனங்கள் (EVs) உருவாக்கத்துடன், அழுத்தி உருவாக்கப்பட்ட அலுமினியத்தின் பயன்பாடுகள் மேலும் விரிவடைந்துள்ளன. EVகளில், பேட்டரி பேக்கின் எடையை ஈடுகட்டவும், பேட்டரியின் பயன்பாட்டு தூரத்தை அதிகபட்சமாக்கவும், எடையைக் குறைப்பது மிகவும் முக்கியமானது. மோட்டார் ஹவுசிங்குகள், பேட்டரி என்க்ளோசர் பாகங்கள் மற்றும் பல்வேறு கட்டமைப்பு கூறுகளுக்கு அழுத்தி உருவாக்கப்பட்ட அலுமினியம் பயன்படுத்தப்படுகிறது. குறைந்த இயங்கும் பாகங்களுடன் EV வடிவமைப்புகளின் எளிமை, நீண்டகால வாகன ஒருமைப்பாட்டை உறுதி செய்வதற்கான அதிக-செயல்திறன் மற்றும் நம்பகத்தன்மையைக் கொண்ட அழுத்தி உருவாக்கப்பட்ட பாகங்களை மிகவும் ஆகர்ஷகமான மற்றும் செலவு-செயல்திறன் தீர்வாக மாற்றுகிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. அழுத்தி உருவாக்கப்பட்ட அலுமினியம் சிறந்ததா?

ஆம், பெரும்பாலான செயல்திறன்-முக்கியமான பயன்பாடுகளுக்கு, இடைவெளி அலுமினியத்தை விட அடித்து வடிவமைக்கப்பட்ட அலுமினியம் மிகவும் சிறந்தது. உலோகத்தின் தானிய அமைப்பை மெருகூட்டும் செயல்முறை, துளையுமையை நீக்கி, அதன் வலிமை, நெகிழ்திறன் மற்றும் தாக்கத்திற்கும், சோர்வுக்கும் எதிரான எதிர்ப்பை மேம்படுத்துகிறது. இதன் விளைவாக, இடைவெளி பதிப்புகளை விட வலிமையானதும், நம்பகத்தன்மை மிக்கதுமான பாகங்கள் உருவாகின்றன.

2. எஃகு போல அலுமினியத்தை அடித்து வடிவமைக்க முடியுமா?

இரு உலோகங்களையும் அடித்து வடிவமைக்க முடிந்தாலும், செயல்முறை வேறுபடுகிறது. எஃகை விட அலுமினியத்திற்கு குறைந்த அடித்து வடிவமைத்தல் வெப்பநிலை தேவைப்படுகிறது மற்றும் அதை பயனுள்ள முறையில் வடிவமைக்க கூடிய வெப்பநிலை வரம்பு குறுகியதாக உள்ளது. வெடிப்பு போன்ற குறைபாடுகளை தவிர்க்க மிகவும் கவனமான வெப்பநிலை கட்டுப்பாடு தேவைப்படுகிறது. இருப்பினும், அலுமினியம் எஃகை விட அதிக நெகிழ்வுத்தன்மை கொண்டது, குறைந்த அழுத்தத்தில் சிக்கலான வடிவங்களை உருவாக்க அனுமதிக்கிறது.

3. அடித்து வடிவமைத்தலின் 4 வகைகள் என்ன?

கொள்ளிகளின் நான்கு முக்கிய வகைகள் திறந்த-இடைவெளி கொள்ளல், அச்சு இடைவெளி (அல்லது மூடிய-இடைவெளி) கொள்ளல், குளிர் கொள்ளல் மற்றும் தொடர்ச்சியான உருட்டப்பட்ட வளைய கொள்ளல் ஆகும். அதிக துல்லியம் கொண்ட சிக்கலான, தனிப்பயன் ஆட்டோமொபைல் பாகங்களை உருவாக்குவதற்கு அச்சு இடைவெளி கொள்ளல் மிகவும் பொதுவான முறையாகும். அறை வெப்பநிலையில் அல்லது அருகில் செய்யப்படும் குளிர் கொள்ளல், சிறந்த மேற்பரப்பு முடிக்கும் மற்றும் அளவுரு துல்லியத்துடன் பாகங்களை உருவாக்க மென்மையான உலோகங்களுக்கு பயன்படுத்தப்படுகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —