ஆட்டோமொபைல் டைக்களுக்கான இரும்பு உலோகம்: வலிமையின் அறிவியல்

சுருக்கமாக

குறிப்பாக சாம்பல் மற்றும் டக்டைல் (நோடுலர்) ரகங்களான காஸ்ட் இரும்பு, பெரிய ஆட்டோமொபைல் ஸ்டாம்பிங் டைகளுக்கான விருப்பமான பொருளாகும். இதற்கு காரணம், அதிக அழுத்த வலிமை, சிறந்த அதிர்வு குறைப்பு, உயர்ந்த அழிப்பு எதிர்ப்பு மற்றும் மொத்த செலவு-செயல்திறன் ஆகியவற்றின் அற்புதமான சேர்க்கை ஆகும். நவீன ஆட்டோமொபைல் உடல் பேனல்களை ஸ்டாம்ப் செய்வதற்கு தேவையான நீடித்தன்மை மற்றும் பிழையற்ற பரப்பு முடிக்கை அடைய, அயன் நைட்ரைடிங் போன்ற சிறப்பு உற்பத்தி செயல்முறைகள் மற்றும் மேம்பட்ட பரப்பு சிகிச்சைகள் அவசியம்.

ஆட்டோமொபைல் டைகளுக்கு ஏன் காஸ்ட் இரும்பு தேர்வு செய்யப்படுகிறது

உயர் அழுத்தம் கொண்ட ஆட்டோமொபைல் உற்பத்தி உலகில், வாகன உடல்களை உருவாக்க பயன்படும் கருவிகள் மிகப்பெரிய மற்றும் மீண்டும் மீண்டும் ஏற்படும் விசைகளைத் தாங்க வேண்டும். கதவுகள் மற்றும் ஹூடுகள் போன்ற சிக்கலான வடிவங்களாக தகடு உலோகத்தை அழுத்தும் பெரிய ஸ்டாம்பிங் கட்டுகள், மற்ற உலோகங்களுடன் ஒப்பிட முடியாத அளவுக்கு அசாதாரணமாக வலிமையானதும், நிலைப்புத்தன்மை கொண்டதுமான பொருளை தேவைப்படுகின்றன. பல எஃகுகள் உட்பட, பிற உலோகங்களுடன் ஒப்பிட முடியாத தனித்துவமான பண்புகளை வழங்கும் காஸ்ட் ஐரன் (Cast iron), இந்த கடினமான பயன்பாட்டிற்கான தொழில்துறை தரமாக நீண்ட காலமாக உள்ளது. உயர் தரம் கொண்ட பாகங்கள் மற்றும் மிகவும் திறமையான உற்பத்தி வரிசைக்கு நேரடியாக மொழிபெயர்க்கப்படும் அடிப்படை பண்புகளிலிருந்து இதன் பொருத்தம் உருவாகிறது.

காஸ்ட் ஐரனின் முதன்மை நன்மை அதன் அற்புதமான அழுத்த வலிமை, இது சுருங்காமல் கனமான சுமைகளை தாங்க அனுமதிக்கிறது. தொழில்துறை பகுப்பாய்வுகள் போன்ற மூலங்களில் விரிவாக குறிப்பிடப்பட்டுள்ளபடி சினோவே இன்டஸ்டிரி இந்த பண்பு, ஒரு டையின் ஆயுட்காலத்தில் மில்லியன் கணக்கான சுழற்சிகள் எதிர்பார்க்கப்படும் ஸ்டாம்பிங் செயல்பாடுகளில் மிகவும் முக்கியமானது. மேலும், இரும்பு ஊற்று உலோகம் சிறந்த அதிர்வு குறைப்பு திறனைக் கொண்டுள்ளது. ஸ்டாம்பிங் பிரஸின் வன்முறை மோதலின் போது, இது ஆற்றலை உறிஞ்சி, அதிர்வுகளைக் குறைத்து, இறுதி ஆட்டோமொபைல் பாகத்தின் அளவு துல்லியத்தை பராமரிப்பதற்கும், மென்மையான மேற்பரப்பு முடிக்கு அடைவதற்கும் இது முக்கியமானது. இந்த உள்ளார்ந்த நிலைத்தன்மை கருவி அழிவைக் குறைக்கிறது, மேலும் ஸ்டாம்ப் செய்யப்பட்ட பேனல்களில் குறைபாடுகள் ஏற்படாமல் தடுக்கிறது.

அதன் இயந்திர செயல்திறனைத் தாண்டி, இரும்பு கலவை குறிப்பிடத்தக்க பொருளாதார மற்றும் உற்பத்தி நன்மைகளை வழங்குகிறது. ஆட்டோ உற்பத்தியில் பயன்படுத்தப்படும் பெரிய அளவிலான சாய்க்கல்களுக்கு ஒப்பிடும்போது, இது பொதுவாக கையால் உருவாக்கப்பட்ட ஸ்டீல் பில்லட்களை விட குறைந்த செலவில் உற்பத்தி செய்யப்படுகிறது. இது முக்கியமான கருத்தாகும். இந்த பொருள் சிக்கலான வார்ப்பு வடிவங்களில் ஊற்ற ஏற்றதாகவும், கிட்டத்தட்ட இறுதி வடிவத்தில் சாய்க்கல்களை உருவாக்க முடியும், இதனால் பின்னர் தேவைப்படும் இயந்திர செயல்பாடுகள் குறைகின்றன. செயல்திறன் மற்றும் மதிப்பின் இந்த கலவை ஆட்டோமொபைல் துறையில் ஒரு தவிர்க்க முடியாத பொருளாக இதை மாற்றுகிறது.

- அதிக அழுத்த வலிமை: அதன் வடிவத்தை இழக்காமல் அதிகபட்ச ஸ்டாம்பிங் விசைகளைத் தாங்குகிறது, இதனால் பகுதிகளின் தரம் நிலையாக இருக்கிறது.

- சிறந்த வைப்ரேஷன் டேம்பிங்: இயங்கும் வைப்ரேஷன்களை உறிஞ்சுகிறது, இதனால் அதிக நிலைத்தன்மை, குறைந்த கருவி அழிவு மற்றும் சிறந்த மேற்பரப்பு முடித்தல் கிடைக்கிறது.

- சிறந்த அழிப்பு எதிர்ப்பு: இந்த பொருளின் கடினத்தன்மை உயர்ந்த உலோக-மீது-உலோக உராய்வுடன் கூடிய அரிப்பு நிலைமைகளில் கூட நீண்ட சேவை ஆயுளை வழங்குகிறது.

- செலவு-தேர்வுறுதி: அடுக்கு எஃகு போன்ற பொருட்களுடன் ஒப்பிடும்போது செயல்திறன் மற்றும் விலை உள்ளிட்டவற்றில் மிகவும் போட்டித்தன்மை வாய்ந்த சமநிலையை வழங்குகிறது.

- நல்ல இயந்திர செயல்பாடு: நவீன வாகன வடிவமைப்புகளுக்கு தேவையான துல்லியமான இறுதி அளவுகள் மற்றும் சிக்கலான அம்சங்களை அடைய திறம்பட இயந்திரம் செய்ய முடியும்.

இடைவெட்டு தயாரிப்பில் பயன்படுத்தப்படும் இரும்பு ஓட்டையின் முக்கிய வகைகள்

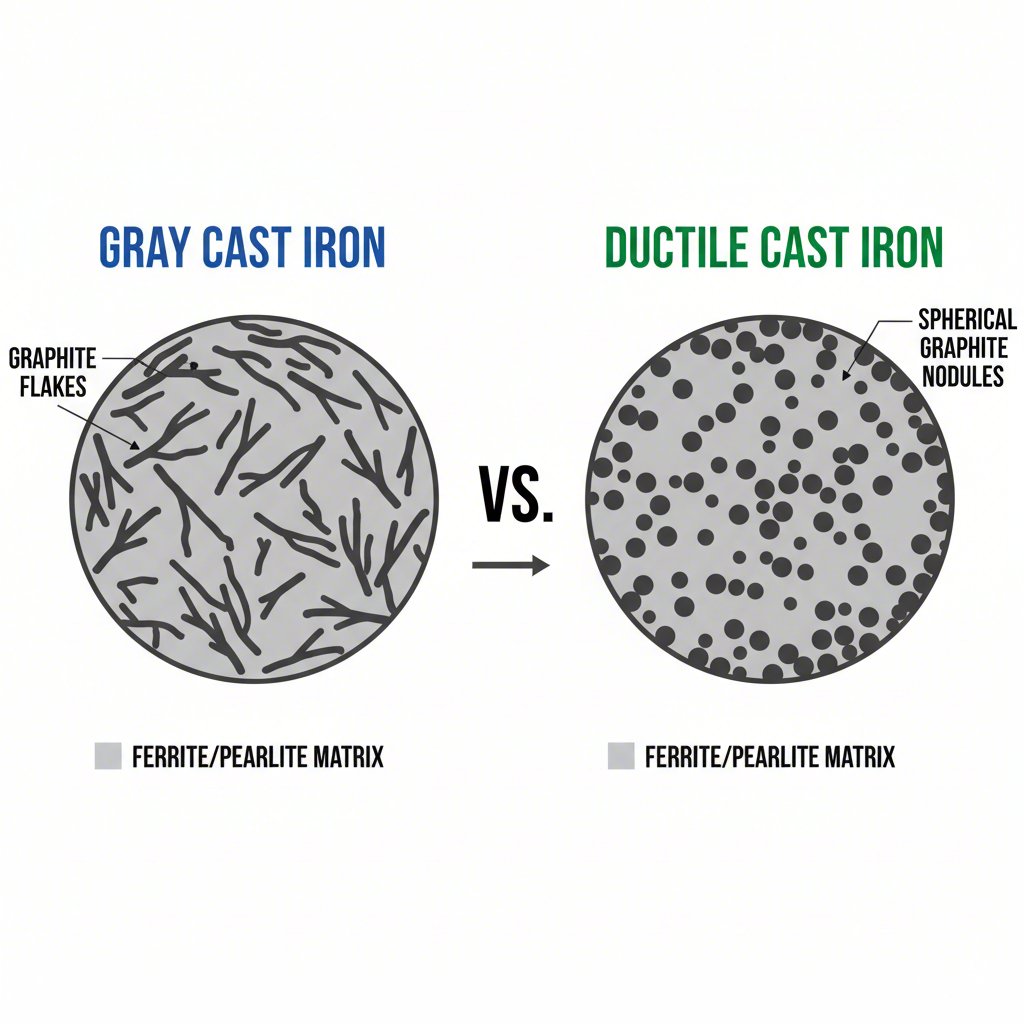

எல்லா இரும்பு ஓட்டைகளும் சமமானவை அல்ல. இரும்பு அணியகத்தில் உள்ள தனியாக உள்ள கார்பன் (கிராஃபைட்) எவ்வாறு அமைந்துள்ளது என்பதைப் பொறுத்து, குறிப்பிட்ட இரும்பு ஓட்டை உலோகக்கலவையின் பண்புகள் தீர்மானிக்கப்படுகின்றன. பெரிய ஆட்டோமொபைல் இடைவெட்டுகளுக்கு, இரண்டு முக்கிய வகைகள் ஆதிக்கம் செலுத்துகின்றன: சாம்பல் இரும்பு ஓட்டை மற்றும் நெகிழ்வான இரும்பு ஓட்டை (நோடுலர் அல்லது கோள வடிவ கிராஃபைட் இரும்பு என்றும் அழைக்கப்படுகிறது). இவற்றில் எதைத் தேர்ந்தெடுப்பது என்பது குறிப்பிட்ட பயன்பாடு, தொடர்புடைய அழுத்தங்கள் மற்றும் செயல்திறன் மற்றும் செலவு இடையே விரும்பப்படும் சமநிலையைப் பொறுத்தது.

சாம்பல் இரும்பு ஓட்டை மிகவும் பாரம்பரியமானதும், அதிகம் பயன்படுத்தப்படும் வகையுமாகும். கிராஃபைட் துகள்கள் இருப்பதால் ஏற்படும் உடைந்த பரப்பின் சாம்பல் நிறத்தைப் பொறுத்து இதற்கு பெயர் வந்தது. ஒரு ஆழமான ஒப்பிட்ட ஆய்வின்படி MAT ஃபவுண்ட்ரி குழு , இந்த துகள்கள் சாம்பல் இரும்பிற்கு சிறந்த எந்திர செயல்பாட்டையும், ஒப்பிட முடியாத அதிர்வு குறைப்பு திறனையும் வழங்குகின்றன. எனினும், இந்த கூர்மையான ஓரங்கள் கொண்ட துகள்கள் உள் அழுத்த மையங்களாக செயல்படுவதால், சாம்பல் இரும்பு பொருள் பெருமளவில் உடையக்கூடியதாகவும், குறைந்த இழுவிசை வலிமை மற்றும் தாக்க எதிர்ப்பைக் கொண்டதாகவும் இருக்கிறது. இது அதிக அழுத்த சுமைக்கு உட்பட்ட, ஆனால் குறிப்பிடத்தக்க இழுவிசை அழுத்தமோ அல்லது கூர்மையான தாக்கங்களோ ஏற்படாத டை பாகங்களுக்கு ஏற்றது, உதாரணமாக ஒரு டை தொகுப்பின் முதன்மை உடல் அல்லது அடிப்பகுதி.

நீட்டிய இரும்பு, ஒரு நவீன கண்டுபிடிப்பு, மக்னீசியம் போன்ற ஊக்குவிப்பான்களைச் சேர்ப்பதன் மூலம் கிராபைட்டைச் சிறிய, கோள வடிவ முடிச்சுகளாக மாற்றுகிறது. இந்தச் சிறிய மாற்றம் அதன் இயந்திர பண்புகளில் ஆழமான தாக்கத்தை ஏற்படுத்துகிறது. முடிச்சுகளின் சுற்றுவடிவ வடிவமைப்பு சாம்பல் இரும்பில் காணப்படும் உள் அழுத்த புள்ளிகளை நீக்கி, பொருளை மிகவும் வலிமையாகவும், தேக்கமாகவும், அதன் பெயரைப் போலவே நீட்டக்கூடியதாகவும் ஆக்குகிறது. இது உடைந்து போவதற்கு முன் குறிப்பிடத்தக்க அளவில் வளையவும், வடிவமாறவும் முடியும், இதனால் இது சிறந்த இழுவிசை வலிமையையும், தாக்க எதிர்ப்பையும் பெறுகிறது. இது அதிக அழுத்தத்தை எதிர்கொள்ளும் முக்கியமான சாய் பாகங்களுக்கு ஏற்றதாக இருக்கிறது, உதாரணமாக முதன்மை வடிவமைப்பு மற்றும் வெட்டும் செயல்பாடுகளைச் செய்யும் பஞ்சுகள், பைண்டர்கள் மற்றும் உள்ளமைவுகள்.

சாம்பல் இரும்பு மற்றும் நீட்டிய இரும்பு: ஒரு தொழில்நுட்ப ஒப்பீடு

| செயல்பாடு | சாம்பல் இரும்பு | நீட்டிய (முடிச்சு) இரும்பு |

|---|---|---|

| கிராபைட் அமைப்பு | துகள்கள் | கோளங்கள் (முடிச்சுகள்) |

| தான்மிதி திறன் | குறைந்த (எ.கா., 276 N/mm² வரை) | அதிக (எ.கா., 827 N/mm² வரை) |

| நீட்டுதல் திறன் & நீட்சி | மிகக் குறைவு (உடையக்கூடியது) | அதிகம் (உடையாமல் வடிவம் மாறக்கூடியது) |

| தாக்குதல் தொற்று மையமை | மோசமான | அருமை |

| அதிர்வு குறைப்பு | அருமை | சரி |

| பொதுவான பயன்பாடுகள் | டை ஷூஸ், இயந்திர அடிப்பகுதிகள், எஞ்சின் பிளாக்குகள் | டை பஞ்சுகள், கியர்கள், அதிக அழுத்தக் குழாய்கள் |

உற்பத்தி மற்றும் மேற்பரப்பு சிகிச்சை செயல்முறை

உலோகக்கலவை, ஊற்றுதல், இயந்திரமயமாக்கல் மற்றும் மேற்பரப்பு பொறியியல் துறையில் பெரும் நிபுணத்துவம் தேவைப்படும் பல கட்டங்களைக் கொண்டது இரும்பிலிருந்து ஒரு பெரிய ஆட்டோமொபைல் டையை உருவாக்கும் செயல்முறை. முதன்மைப் பொருளிலிருந்து அச்சிடத்தக்க கருவியாக இறுதி வடிவம் பெறும் பயணம் பல முக்கியமான படிகளைக் கொண்டுள்ளது, இவை அனைத்தும் டையின் இறுதி செயல்திறன் மற்றும் ஆயுளை உருவாக்குவதில் பங்களிக்கின்றன. முதல் கட்டம் ஊற்றுதல் ஆகும், இதில் உருகிய இரும்பு டையின் மாதிரியிலிருந்து உருவாக்கப்பட்ட மண் வார்ப்புருவில் ஊற்றப்படுகிறது. பெரிய பாகங்களுக்கு பெரும்பாலும் மண் வார்ப்பு முறை பயன்படுத்தப்படுகிறது, இதை Metco என்ற வார்ப்பு நிபுணர்கள் விளக்குகின்றனர், இது டையின் அடிப்படை பெரிய வடிவத்தை உருவாக்குகிறது.

வார்ப்பு குளிர்ந்து திண்மமான பிறகு, அது இயந்திரமயமாக்கும் கட்டத்திற்கு செல்கிறது. Metco இன் கருவி நிபுணர்கள் குறிப்பிடுவதுபோல, சாண்ட்விக் கொரோமந்த் , இதற்கு அசல் வார்ப்பை சரியான இறுதி அளவுகளுக்கு வெட்டுவதற்கு மேம்பட்ட உலோகப் பணிகள் தேவை. வாகனத்தின் உடல் பலகங்களை உருவாக்கும் சிக்கலான, வளைந்த பரப்புகளை உருவாக்க பல-அச்சு CNC மில்லிங் இயந்திரங்கள் பயன்படுத்தப்படுகின்றன. இறுதி பரப்பு மில்லிமீட்டரின் பின்னங்களுக்குள் சரியாகவும், முழுமையாக மென்மையாகவும் இருக்க வேண்டும் என்பதால், இது நேரம் எடுக்கக்கூடிய மற்றும் கவனமான செயல்முறையாகும். சோதிக்கப்பட்ட நிபுணத்துவத்துடன் ஒரு உற்பத்தி பங்காளியைக் கண்டறிவது முக்கியமானது. உதாரணமாக, Shaoyi (Ningbo) Metal Technology Co., Ltd. ஓஇஎம் மற்றும் டியர் 1 வழங்குநர்களுக்கு உயர்தர கருவிகளை வழங்க மேம்பட்ட சிமுலேஷன்கள் மற்றும் திட்ட மேலாண்மையைப் பயன்படுத்தி தனிப்பயன் ஆட்டோமொபைல் ஸ்டாம்பிங் டைகளில் நிபுணத்துவம் பெற்றவை.

செயல்திறனை உறுதி செய்வதற்கான இறுதி மற்றும் மிக முக்கியமான படியாகும் பரப்பு சிகிச்சை. கடினமானதாக இருந்தாலும், கோட்டிங் அல்லது அதிக வலிமையுள்ள எஃகுகளை ஸ்டாம்பிங் செய்யும்போது சிக்கிக்கொள்ள (காலிங்) மற்றும் அழிவதற்கு ஆளாகும் வார்ப்பு இரும்பு பரப்பு. இதைச் சமாளிக்க, டையின் வேலை செய்யும் பரப்புகள் கடினமாக்கும் செயல்முறைக்கு உட்படுத்தப்படுகின்றன. அட்வான்ஸ்டு ஹீட் ட்ரீட் கார்ப். நைட்ரஜனை மேற்பரப்பில் பரவச் செய்யும் ஒரு வெப்ப வேதியியல் சிகிச்சையான அயனி நைட்ரைடிங், உலோகத்திற்குள் உராய்வைத் தடுக்கவும், சிராய்ப்பதைக் குறைக்கவும், அதிக தொகையிலான உற்பத்தி சுழற்சியின் போதும் உயர்தர A-வகை முடித்தலை பராமரிக்கவும் உதவும் மிகவும் கடினமான, அழிப்பதற்கு எதிர்ப்புத் தன்மையுள்ள மற்றும் நன்கு தேய்க்கக்கூடிய படலத்தை உருவாக்குவதற்கான முன்னணி முறையாகும்.

- காஸ்டிங்: கட்டியாகும் சாம்பல் அல்லது நெகிழ்வான இரும்பு, கட்டியின் ஆரம்ப, தோராய வடிவத்தை உருவாக்க மண் வார்ப்புருவில் ஊற்றப்படுகிறது.

- அழுத்தம் நீக்குதல்: குளிர்விக்கும் போது ஏற்படும் உள் அழுத்தங்களை நீக்க முதல் கட்டியை வெப்பத்தால் சிகிச்சையளித்து, அளவு நிலைத்தன்மையை உறுதி செய்கிறது.

- துல்லிய இயந்திர செயலாக்கம்: இறுதி வடிவம் மற்றும் மேற்பரப்பு வடிவ வரம்புகளை அடைய CNC இயந்திரங்கள் பயன்படுத்தி கட்டி தூள் ஆக்கி, துளையிட்டு மற்றும் தேய்க்கப்படுகிறது.

- மேற்பரப்பு கடினமாக்குதல்: அழிப்பு மற்றும் தேய்த்தலுக்கு எதிர்ப்புத் தன்மையுள்ள நீடித்த, குறைந்த உராய்வு கொண்ட படலத்தை உருவாக்க இறுதி மேற்பரப்புகள் அயனி நைட்ரைடிங் அல்லது அதற்கு இணையான சிகிச்சைக்கு உட்படுத்தப்படுகின்றன.

- இறுதி மெருகூட்டுதல் மற்றும் பொருத்துதல்: சிகிச்சை அளிக்கப்பட்ட பரப்புகள் கண்ணாடி போன்ற முடித்த தோற்றத்திற்கு மெழுகுபடுத்தப்படுகின்றன, மேலும் டை தொகுப்பின் பல்வேறு பாகங்கள் ஒன்றிணைக்கப்பட்டு சோதிக்கப்படுகின்றன.

நீண்ட காலத்திற்கான சரியான பொருளைத் தேர்ந்தெடுத்தல்

முடிவாக, பெரிய ஆட்டோமொபைல் ஸ்டாம்பிங் டைகளுக்கு இரும்பு ஓ castingவைத் தேர்ந்தெடுப்பது பொருள் அறிவியல் மற்றும் உற்பத்தி பொருளாதாரம் குறித்த ஆழமான புரிதலில் ஊட்டப்பட்ட ஒரு நோக்கம் கொண்ட பொறியியல் தேர்வாகும். பொருளின் உள்ளுறை சுருக்க வலிமை, அதிர்வைக் குறைக்கும் திறன் மற்றும் சிறந்த அழிப்பு எதிர்ப்பு ஆகியவை கடுமையான நிலைமைகளின் கீழ் நம்பகத்தன்மையுடன் செயல்பட வேண்டிய கருவிகளுக்கு ஒரு வலுவான அடித்தளத்தை வழங்குகின்றன. செலவு சார்ந்த செயல்திறனுக்காக சாம்பல் இரும்பையும், சிறந்த வலிமை மற்றும் தாக்க எதிர்ப்பிற்காக நெகிழ்வான இரும்பையும் தேர்வு செய்வதன் மூலம், ஒவ்வொரு டை தொகுப்பிலும் உள்ள ஒவ்வொரு பாகத்தின் செயல்திறன் மற்றும் ஆயுளை பொறியாளர்கள் உகப்பாக்க முடியும்.

ஆனால், அசல் பொருள் என்பது சமன்பாட்டின் ஒரு பகுதி மட்டுமே. துல்லிய இயந்திர செயல்முறைகள் மற்றும் அயன் நைட்ரைடிங் போன்ற மேம்பட்ட மேற்பரப்பு சிகிச்சைகள் போன்ற சிக்கலான செயல்முறைகள் தான் இரும்பு ஓட்டையின் முழு திறனை திறக்கின்றன. இந்த படிகள் ஒரு கச்சா ஓட்டையை மில்லியன் கணக்கான குறைபாடற்ற ஆட்டோமொபைல் பாகங்களை உற்பத்தி செய்யக்கூடிய உயர் செயல்திறன் கொண்ட கருவியாக மாற்றுகின்றன. இறுதியாக, இந்த பயன்பாட்டில் இரும்பு ஓட்டையின் தொடர்ந்த ஆதிக்கம் அதன் செயல்திறன், உற்பத்தி திறன் மற்றும் மதிப்பு ஆகியவற்றின் இணைக்க முடியாத கலவைக்கு சான்றாக உள்ளது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. பெரிய ஸ்டாம்பிங் டைகளுக்கு மிகவும் ஏற்ற பொருள் எது?

பெரிய ஆட்டோமொபைல் ஸ்டாம்பிங் டைகளுக்கு, அடிப்பகுதிகளுக்கு கிரே இரும்பு ஓட்டையும், அதிக அழுத்தம் உள்ள பாகங்களுக்கு டக்டைல் (நோடுலர்) இரும்பு ஓட்டையும் மிகவும் ஏற்ற மற்றும் அதிகம் பயன்படுத்தப்படும் பொருளாகும். இது அதிக அழுத்த வலிமை, அதிர்வு குறைப்பு, அழிப்பு எதிர்ப்பு மற்றும் இத்தகைய பெரிய கருவிகளை உற்பத்தி செய்வதற்கான செலவு-நன்மை காரணங்களால் தேர்வு செய்யப்படுகிறது.

2. இரும்பு ஓட்டையின் டைகளுக்கு மேற்பரப்பு சிகிச்சை ஏன் அவசியம்?

அயன் நைட்ரைடிங் போன்ற மேற்பரப்பு சிகிச்சை, மேற்பரப்பு கடினத்தன்மையை மிகவும் அதிகரிக்கவும், உராய்வைக் குறைக்கவும் அவசியம். இது நவீன பூச்சுடன் அல்லது அதிக வலிமையுள்ள எஃகுகளை ஸ்டாம்பிங் செய்யும்போது ஏற்படும் ஒட்டுதல் (அட்ஹெசன்) மற்றும் கீறல் போன்ற பொதுவான பிரச்சினைகளைத் தடுக்கிறது. இது டை (die) உயர்தர மேற்பரப்பு முடித்தலைப் பராமரிக்கவும், அதன் செயல்பாட்டு ஆயுளை நீட்டிக்கவும் உதவுகிறது.

3. நவீன ஆட்டோமொபைல் உற்பத்தியில் இன்னும் காஸ்ட் ஐரன் (cast iron) பொருத்தமாக உள்ளதா?

நிச்சயமாக. மேம்பட்ட எஃகுகள் மற்றும் பிற உலோகக் கலவைகள் கிடைக்கபெற்றாலும், பெரிய ஸ்டாம்பிங் டைகள் மற்றும் எஞ்சின் பிளாக்குகள் போன்ற பயன்பாடுகளுக்கு காஸ்ட் ஐரன் இன்னும் மிகவும் பொருத்தமானதாக உள்ளது. இதன் தனித்துவமான இயந்திர பண்புகள், சிக்கலான வடிவங்களில் சிறப்பான ஊற்றுதல் திறன் மற்றும் மொத்த பொருளாதார நன்மைகள் ஆகியவை அதிக அளவு ஆட்டோமொபைல் பாகங்களுக்கு இதை ஒரு சிறந்த தேர்வாக மாற்றுகின்றன.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —