ஆட்டோமொபைல் சாசிஸ் பாகங்களுக்கு ஃபோர்ஜிங் ஏன் அவசியம்

ஆட்டோமொபைல் சாசிஸ் பாகங்களுக்கு ஃபோர்ஜிங் ஏன் அவசியம்

சுருக்கமாக

ஆட்டோமொபைல் சாசி பாகங்களின் பொறிமுறை என்பது மிக அதிக அழுத்தத்தின் கீழ் உலோகத்தை வடிவமைக்கும் ஒரு உற்பத்தி செயல்முறையாகும், இது மிகவும் வலிமையான மற்றும் நம்பகமான பாகங்களை உருவாக்குகிறது. கட்டுப்பாட்டு கைப்பிடிகள், அச்சுகள் மற்றும் ஸ்டீயரிங் கணுக்கால்கள் போன்ற முக்கியமான பாகங்களை உருவாக்குவதற்கு இந்த முறை முக்கியமானது, பிற உற்பத்தி தொழில்நுட்பங்களான இரும்பு ஊற்றுதல் அல்லது இயந்திர செயலாக்கம் போன்றவற்றை விட வாகனத்தின் பாதுகாப்பு, நீடித்தன்மை மற்றும் செயல்திறனை உறுதி செய்கிறது.

ஆட்டோமொபைல் சாசியின் நேர்மைக்கான பொறிமுறையின் முக்கிய பங்கு

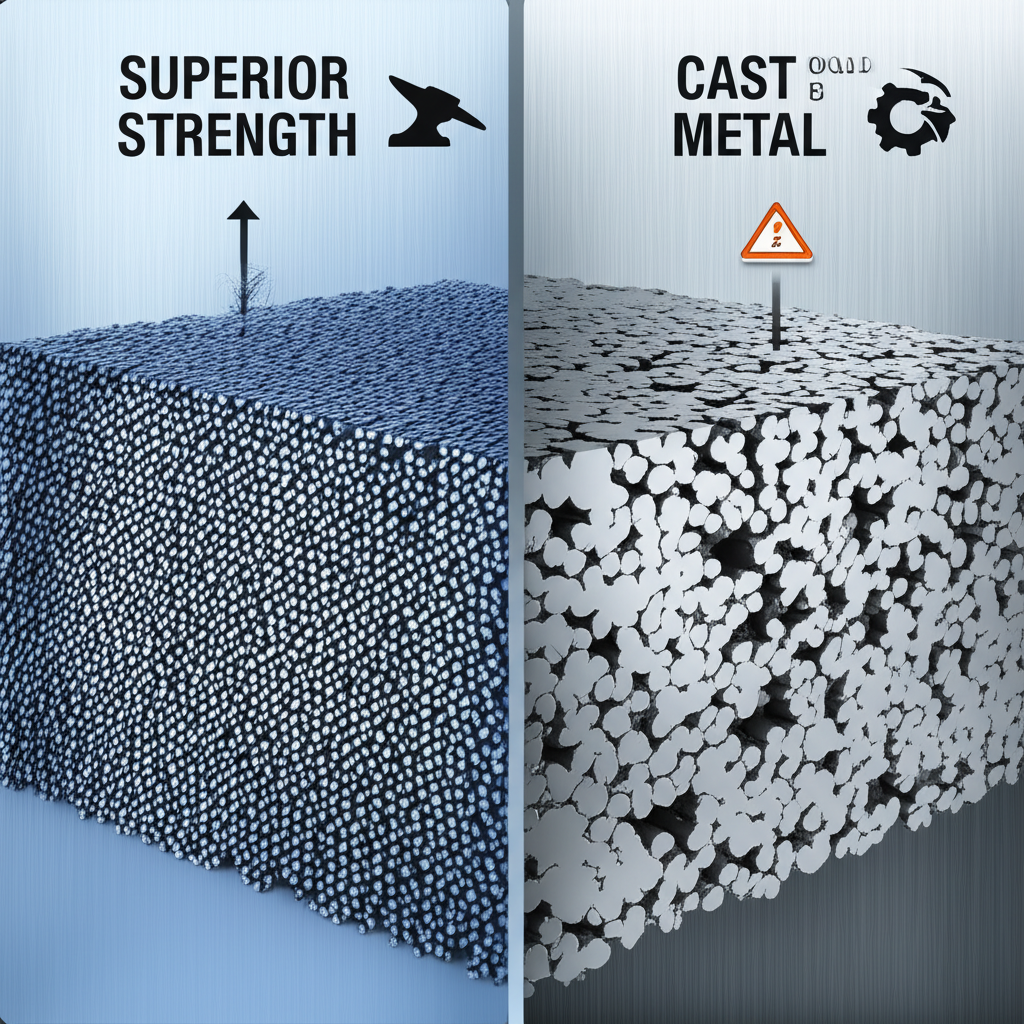

ஆட்டோமொபைல் பொறியியலில், மிகுந்த வலிமை மற்றும் அதிர்வுகளுக்கு உட்பட்ட சாசிஸ் பாகங்களுக்கு உற்பத்தி செயல்முறையைத் தேர்வுசெய்வது மிகவும் முக்கியமானது. இந்த முக்கியமான பாகங்களுக்கு அடிப்பது (ஃபோர்ஜிங்) சிறந்த முறையாகத் திகழ்கிறது. உருகிய உலோகத்தை ஒரு வார்ப்பனில் ஊற்றுவதை உள்ளடக்கிய வார்ப்பதற்கு (காஸ்ட்டிங்) மாறாக, ஃபோர்ஜிங் உலோகத்தை இயந்திர ரீதியாக செயலாக்கி, அதன் தானிய அமைப்பை மேம்படுத்தி, துளைத்தன்மை போன்ற உள் குறைபாடுகளை நீக்குகிறது. இதன் விளைவாக, கூடுதல் வலிமை, தடை திறன் மற்றும் சோர்வு எதிர்ப்பு கொண்ட பாகங்கள் கிடைக்கின்றன.

ஃபோர்ஜிங் செய்வதன் முக்கிய நன்மைகளில் ஒன்று, பாகத்தின் வடிவத்தைப் பின்பற்றும் தொடர்ச்சியான தானிய ஓட்டத்தை உருவாக்குவதாகும். இந்த அமைப்பு, தினசரி வாகன இயக்கத்தின் கடுமையான நிலைமைகளைத் தாங்கக்கூடிய அளவிற்கு பாகத்தை அசாதாரணமாகவும், உறுதியாகவும் ஆக்குகிறது. கட்டுப்பாட்டு கைகள் மற்றும் டை ராட்கள் போன்ற ஃபோர்ஜ் செய்யப்பட்ட சாஸி பாகங்கள், வாகன நிலைத்தன்மை மற்றும் கையாளுதலுக்கு தேவையான கட்டமைப்பு நேர்மையை வழங்கி, ஓட்டுநரின் பாதுகாப்பிற்கு நேரடியாக பங்களிக்கின்றன. ஃபோர்ஜிங் மூலம் அடையப்படும் அடர்த்தியான பொருள் கட்டமைப்பு, அழுத்தத்தின் கீழ் இந்த பாகங்கள் விரிசல் அல்லது தோல்வியடைவதற்கான வாய்ப்பைக் குறைக்கிறது.

மேலும், ஃபோர்ஜிங் எடை-வலிமை தகவில் உயர்ந்த தரத்தை வழங்குகிறது. இந்த எடையைக் குறைப்பதை வலிமையை சமரசம் செய்யாமல் மேம்படுத்த மூலோபாயங்கள் முயற்சிக்கும் போது, எரிபொருள் செயல்திறன் மற்றும் வாகன செயல்திறனை மேம்படுத்துவதை நோக்கமாகக் கொண்டுள்ளன. அதிக துல்லியம் கொண்ட டிராப் ஃபோர்ஜிங் எடை குறைவான, ஆனால் வலுவான பாகங்களை வடிவமைக்க அனுமதிக்கிறது. இந்த சீரமைப்பு, சஸ்பென்ஷன் அமைப்புகள் மற்றும் சக்கர ஹப்கள் போன்ற பாகங்களுக்கு மிகவும் முக்கியமானது, இங்கு அங்குலா திணிவைக் குறைப்பது கையாளுதல் மற்றும் பயணத்தின் தரத்தை மிகவும் மேம்படுத்தும்.

இறுதியாக, ஒரு வாகனத்தின் நம்பகத்தன்மை மற்றும் ஆயுள் அதன் அடிப்படைப் பாகங்களின் தரத்தை பெரிதும் சார்ந்துள்ளது. பொருத்தப்பட்ட சாசி பாகங்கள் அவற்றின் இருப்பு அல்லது இயந்திரப் பதிப்புகளை விட மேம்பட்ட உறுதித்தன்மை மற்றும் அழிவு எதிர்ப்பை வழங்குகின்றன. இதன் பொருள் நீண்ட சேவை ஆயுள், குறைந்த பராமரிப்பு பிரச்சினைகள், மற்றும் அதன் முழு ஆயுள் முழுவதும் பாதுகாப்பான வாகனம். பொருத்துதல் செயல்முறையில் உள்ள துல்லியம் மற்றும் ஒருமைப்பாடு ஒவ்வொரு பாகமும் சரியான தரநிலைகளை பூர்த்தி செய்வதை உறுதி செய்கிறது, இது முழு வாகன அமைப்பின் தொடர்ச்சியான அசெம்பிளி மற்றும் சரியான செயல்பாட்டிற்கு மிகவும் முக்கியமானது.

சாசி பாகங்களுக்கான முக்கிய பொருட்கள் மற்றும் பொருத்துதல் செயல்முறைகள்

ஒரு வார்ப்பட்ட வாகனப் பாகத்தின் செயல்திறன் தேர்ந்தெடுக்கப்பட்ட பொருள் மற்றும் பயன்படுத்தப்பட்ட குறிப்பிட்ட வார்ப்பு செயல்முறை ஆகிய இரண்டாலும் தீர்மானிக்கப்படுகிறது. உற்பத்தியாளர்கள் இந்த பகுதிகளின் தேவைப்படும் வலிமை, எடை, அரிப்பை எதிர்க்கும் தன்மை மற்றும் செலவு-திறன் ஆகியவற்றின் அடிப்படையில் அவற்றைத் தேர்வு செய்கிறார்கள்.

பொதுவான வார்ப்புப் பொருட்கள்

வாகன உலோகங்கள் பலவற்றில் பயன்படுத்தப்படுகின்றன. எஃகு மற்றும் அதன் உலோகக் கலவைகள் மிகவும் பொதுவான தேர்வாகும் அவற்றின் விதிவிலக்கான வலிமை, உயர் இழுவிசை வலிமை மற்றும் பரவலான கிடைக்கும் தன்மை காரணமாக. கார்பன் மற்றும் அலாய் எஃகு வாகனங்களில் 250 க்கும் மேற்பட்ட வெவ்வேறு வார்ப்பு பாகங்களுக்கு பயன்படுத்தப்படுகிறது, இதில் க்ரான்ஸ்க்வாஃப்ட்ஸ் மற்றும் கீயர்கள் போன்ற உயர் அழுத்த கூறுகள் அடங்கும். அரிப்பு எதிர்ப்பு தேவைப்படும் பயன்பாடுகளுக்கு, துருப்பிடிக்காத எஃகு பெரும்பாலும் பயன்படுத்தப்படுகிறது. சமீபத்திய ஆண்டுகளில், ஆல்மினியம் கணிசமான பிரபலத்தை பெற்றுள்ளது, ஏனெனில் உற்பத்தியாளர்கள் எரிபொருள் செயல்திறனை மேம்படுத்துவதற்காக இலகுரகத்திற்கு முன்னுரிமை அளிக்கிறார்கள். அலுமினியம் இலகுவானது மட்டுமல்லாமல், சிறந்த வலிமை, வடிவமைப்பு நெகிழ்வுத்தன்மை மற்றும் இயற்கையான அரிப்பை எதிர்க்கும் தன்மை ஆகியவற்றையும் வழங்குகிறது.

முதன்மை வார்ப்பு செயல்முறைகள்

வாகனத் தொழில் பலவிதமான சஸ்ஸி பாகங்களை உற்பத்தி செய்ய பல வகையான வார்ப்பு நுட்பங்களைப் பயன்படுத்துகிறது. இதன் முக்கிய வகைகள்ஃ

- இம்ப்ரெஷன் டை ஸ்ட்ராங் (மூடிய டை ஸ்ட்ராங்): இது ஆட்டோமொபைல் பாகங்களுக்கான மிகவும் பொதுவான முறைகளில் ஒன்றாகும். வேலை செய்யப்படும் துண்டு இரண்டு மடிப்புகளுக்கு இடையில் வைக்கப்படுகிறது. இந்த உருவங்கள் ஒன்றாக அழுத்தப்படுவதால், உலோகம் துளைகளை நிரப்ப கட்டாயப்படுத்தப்படுகிறது, இது ஒரு வலுவான, வலதுபுற வடிவத்தை உருவாக்குகிறது. இந்த செயல்முறை சிக்கலான வடிவியல் மற்றும் இணைப்பு தண்டுகள் மற்றும் ஸ்ட்ரீமிங் கூறுகள் போன்ற பகுதிகளின் அதிக அளவு உற்பத்திக்கு ஏற்றது.

- திறந்த-இடைவெளி கொள்ளளவை: இந்த செயல்பாட்டில், உலோகமானது இரண்டு தட்டையான அல்லது எளிய மடிப்புகளுக்கு இடையில் வடிவமைக்கப்படுகிறது. இது விரும்பிய வடிவத்தை அடைய வேலை துண்டுகளை கையாளும் ஆபரேட்டரின் திறனை நம்பியுள்ளது. மூடிய-டி டை மோசடி விட குறைவான துல்லியமாக இருந்தாலும், இது மிகவும் நெகிழ்வானது மற்றும் பெரிய கூறுகள் அல்லது சிறிய உற்பத்தி ஓட்டங்களுக்கு ஏற்றது.

- ரோல் ஃபார்ஜிங்: இந்தச் செயல்முறையில், சூடாக்கப்பட்ட உலோகக் கம்பி அல்லது பில்லெட்டை வடிவமைக்க எதிரெதிரான உருட்டிகள் பயன்படுத்தப்படுகின்றன. உலோகம் கடந்து செல்லும்போது அதை படிப்படியாக வடிவமைக்கும் தடங்கள் உருட்டிகளில் இருக்கும். பணிப்பகுதியின் குறுக்கு வெட்டைக் குறைப்பதற்கும், பின்னர் வரும் கொள்ளளவைச் செயல்களுக்கு முன்வடிவமைப்பதற்கும் உருட்டு கொள்ளளவை ஒரு திறமையான வழிமுறையாகும், அடிக்கடி அச்சுகள் மற்றும் ஷாஃப்டுகள் போன்ற பாகங்களுக்குப் பயன்படுத்தப்படுகிறது.

- குளிர் செதுக்குதல்: அறை வெப்பநிலையில் அல்லது அதன் அருகில் செய்யப்படும் குளிர் கொள்ளளவை, வேலை கடினமடைவதன் மூலம் உலோகத்தின் வலிமையை மேம்படுத்துகிறது. இந்தச் செயல்முறை சிறந்த அளவு துல்லியத்தையும், மேற்பரப்பு முடித்தலையும் வழங்குகிறது, பெரும்பாலும் இரண்டாம் நிலை இயந்திர செயல்பாட்டின் தேவையை நீக்குகிறது. அதிக துல்லியம் தேவைப்படும் சிறிய, எளிய பாகங்களுக்கு இது பொதுவாகப் பயன்படுத்தப்படுகிறது.

ஒரு நவீன வாகன சட்டத்தில் அவசியமான கொள்ளளவை செய்யப்பட்ட பாகங்கள்

அதிகபட்ச நிலைமைகளின் கீழ் பாதுகாப்பு, செயல்திறன் மற்றும் நிலைத்தன்மையை உறுதி செய்ய ஒரு வாகனத்தின் சட்டம் மற்றும் பவர்டிரெயின் பல கொள்ளளவை செய்யப்பட்ட பாகங்களை நம்பியுள்ளது. கீழே உள்ள முக்கிய பாகங்களுக்கு தயாரிப்பதற்கான சிறந்த முறையாக கொள்ளளவையின் உயர்ந்த வலிமை மற்றும் நம்பகத்தன்மை உள்ளது:

- இணைப்பு கம்பிகள் மற்றும் கிராங்க்ஷாஃப்டுகள்: இயந்திரத்தின் முக்கிய கூறுகளாக, இணைப்பு தண்டுகள் மற்றும் க்ரான்க்ஸ்ஷாஃப்ட்ஸ் மகத்தான இயந்திர அழுத்தங்கள், அதிக அழுத்தம் மற்றும் வெப்பத்திற்கு உட்படுத்தப்படுகின்றன. மோட்டார் செயல்திறன் மற்றும் நீண்ட ஆயுளுக்கு இது அவசியம்.

- அச்சுகள் மற்றும் அச்சுகள்ஃ டிரான்ஸ்ஃப்ரீனின் ஒரு பகுதியாக, அச்சுகள் மோட்டரிலிருந்து சக்கரங்களுக்கு முறுக்குகளை அனுப்ப வேண்டும். வேகப்படுத்தல் மற்றும் குறைப்பு ஆகியவற்றின் நிலையான அழுத்தத்தை கையாள தேவையான திருப்புதல் வலிமை மற்றும் சோர்வு எதிர்ப்பை வார்ப்பு வழங்குகிறது.

- கட்டுப்பாட்டு கைகள் மற்றும் திருப்பு முனைகள்ஃ இந்த வாகனங்கள் வாகனத்தின் சட்டத்துடன் இணைக்கப்பட்டுள்ளன. வஞ்சிக்கப்பட்ட கட்டுப்பாட்டு கைகள் மற்றும் கட்டைவிரல்கள் சாலை தாக்கங்களை நிர்வகிக்கவும் வாகனத்தின் ஸ்திரத்தன்மையையும் துல்லியமான கையாளுதலையும் பராமரிக்கவும் தேவையான அதிக வலிமையை வழங்குகின்றன.

- டை ராட் எண்ட்ஸ் மற்றும் பந்து மூட்டுகள்ஃ இந்த பாகங்கள் மிகவும் நீடித்ததாக இருக்க வேண்டும். வார்ப்புச் செயற்பாடுகள் நம்பகமான செயல்பாட்டை உறுதிப்படுத்தவும், வாகனத்தின் கட்டுப்பாட்டை இழக்க வழிவகுக்கும் முன்கூட்டிய செயலிழப்பைத் தடுக்கவும் தேவையான உடைப்பு எதிர்ப்பு மற்றும் வலிமையை வழங்குகின்றன.

- கியர்ஸ் மற்றும் டிரான்ஸ்மிஷன் பாகங்கள்ஃ டிரான்ஸ்மிஷன் கூறுகள் நிலையான உராய்வு மற்றும் அதிக சுமைகளை தாங்க வேண்டும். இந்த நிலைமைகளை தாங்கும் அடர்த்தியான, கடினமான கியர்கள் மற்றும் தண்டுகளை வார்ப்பு செயல்முறை உருவாக்குகிறது, மென்மையான மற்றும் நம்பகமான சக்தி பரிமாற்றத்தை உறுதி செய்கிறது.

- சக்கர மையங்கள் மற்றும் சுழல்ஃ இந்த பாகங்கள் வாகனத்தின் எடையை ஆதரிக்கின்றன மற்றும் சக்கரங்கள் இணைக்கப்படுவதற்கு முக்கியமானவை. கனரக சுமைகளையும் கடினமான சாலை நிலைமைகளையும் பாதுகாப்பாக கையாள தேவையான வலிமை மற்றும் தாக்க எதிர்ப்பை வஞ்சகம் வழங்குகிறது.

உயர் துல்லிய ஆட்டோமொபைல் வார்ப்பு கூட்டாளரை எவ்வாறு தேர்ந்தெடுப்பது

சரியான வார்ப்பு சப்ளையரைத் தேர்ந்தெடுப்பது எந்தவொரு வாகன உற்பத்தியாளருக்கும் ஒரு முக்கியமான முடிவாகும். நம்பகமான பங்குதாரர் உயர்தர கூறுகளை வழங்குவதோடு மட்டுமல்லாமல் உங்கள் விநியோகச் சங்கிலியின் செயல்திறனுக்கும் பங்களிக்கிறார். சாத்தியமான சப்ளையர்களை மதிப்பீடு செய்யும் போது, வாகனத் தொழிலின் கடுமையான கோரிக்கைகளை பூர்த்தி செய்யக்கூடிய ஒரு கூட்டாளரைத் தேர்ந்தெடுப்பதை உறுதிப்படுத்த பின்வரும் முக்கிய காரணிகளை கருத்தில் கொள்ளுங்கள்.

- தொழில் சான்றிதழ்கள்ஃ தேட வேண்டிய மிக முக்கியமான சான்றிதழ் IATF 16949 சான்றிதழ் ஆகும். இது வாகனத் துறையில் குறிப்பாக தர மேலாண்மைக்கான சர்வதேச தரமாகும். சான்றளிக்கப்பட்ட சப்ளையர், அவர் குறிப்பிட்டதைப் போன்றது கார்போ ஃபோர்ஜ் , தரத்தை உறுதிப்படுத்துதல், செயல்முறை கட்டுப்பாடு மற்றும் தொடர்ச்சியான முன்னேற்றம் ஆகியவற்றைக் காட்டுகிறது. இந்த சான்றிதழ், உற்பத்தியாளரின் செயல்முறைகள் தொழில்துறையின் கடுமையான பாதுகாப்பு மற்றும் தரத் தேவைகளை பூர்த்தி செய்யும் வகையில் வடிவமைக்கப்பட்டுள்ளன என்பதை உறுதிப்படுத்துகிறது.

- பொருள் மற்றும் செயல்முறை நிபுணத்துவம்: ஒரு திறமையான கூட்டாளியிடம் பல்வேறு பொருட்களுடன் வேலை செய்வதில் ஆழமான நிபுணத்துவம் இருக்க வேண்டும், இதில் பல்வேறு தர கார்பன், அலாய் மற்றும் எஃகு, அத்துடன் அலுமினியம் ஆகியவை அடங்கும். உங்கள் குறிப்பிட்ட பயன்பாட்டிற்கு மிகவும் பொருத்தமான பொருள் மற்றும் மோசடி செயல்முறையை (எ. கா. மூடிய-டீ, ரோல் மோசடி) பரிந்துரைக்க முடியும்.

- உள்ளக திறன்கள்ஃ கருவி மற்றும் டூ உற்பத்தி, இரண்டாம் நிலை இயந்திரம் மற்றும் தர சோதனை உள்ளிட்ட விரிவான உள்ளக திறன்களைக் கொண்ட ஒரு சப்ளையரைத் தேடுங்கள். செங்குத்தாக ஒருங்கிணைந்த ஒரு கூட்டாளர் முழு உற்பத்தி செயல்முறையையும் சிறப்பாகக் கட்டுப்படுத்த முடியும், இது விரைவான முன்னணி நேரங்கள், நிலையான தரம் மற்றும் அதிக செயல்திறனை வழிவகுக்கிறது.

- தரக் கட்டுப்பாடு மற்றும் சோதனைஃ கடுமையான தர உத்தரவாதம் கூடுதலாக இருக்க முடியாது. மூலப்பொருள் சான்றிதழ் முதல் இறுதி அளவு மற்றும் இயந்திர பண்புகள் சோதனை வரை உற்பத்தியின் ஒவ்வொரு கட்டத்திலும் வலுவான ஆய்வு நெறிமுறைகள் உள்ளதை உறுதி செய்யவும். இது உங்கள் துல்லியமான தரவுகள் மற்றும் தொழில் தரநிலைகளுக்கு ஏற்ப ஒவ்வொரு பகுதியும் பொருந்துவதை உறுதி செய்கிறது.

- தனிப்பயனாக்கம் மற்றும் முன்மாதிரி தனிப்பயன் தீர்வுகளை வழங்கும் திறன் மிகவும் முக்கியமானது. ஒரு நல்ல கூட்டாளி உங்கள் பொறியியல் குழுவுடன் நெருக்கமாக பணியாற்றி உங்கள் துல்லியமான தேவைகளுக்கு ஏற்ப பகுதிகளை வடிவமைத்து உற்பத்தி செய்யும். எடுத்துக்காட்டாக, Shaoyi Metal Technology iATF 16949 சான்றளிக்கப்பட்ட சூடான அடிப்படை உருவாக்கத்தில் நிபுணத்துவம் பெற்றுள்ளது மற்றும் சிறிய தொகுப்புகளுக்கான விரைவான முன்மாதிரியிலிருந்து முழு அளவிலான தொகுப்பு உற்பத்தி வரை விரிவான சேவைகளை வழங்குகிறது, இது போன்ற முடிவில் இருந்து முடிவு வரையான திறன் ஒரு கூட்டாளியில் மதிப்புமிக்கதாக இருக்கிறது.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. தொட்டுருவாக்கும் செயல்முறைகளின் 4 வகைகள் என்ன?

உருவ சீலை உருவாக்குதல் (மூடிய-சீலை உருவாக்குதல் என்றும் அழைக்கப்படுகிறது), திறந்த-சீலை உருவாக்குதல், ரோல் உருவாக்குதல் மற்றும் குளிர் உருவாக்குதல் ஆகியவை உருவாக்குதலின் நான்கு முதன்மை வகைகளாகும். ஒவ்வொரு முறையும் வெவ்வேறு வகையான பாகங்கள், உற்பத்தி அளவுகள் மற்றும் துல்லியத் தேவைகளுக்கு ஏற்ப ஆட்டோமொபைல் தொழிலில் பொருத்தமாக உள்ளது.

2. கார் சாசிஸை உருவாக்க எந்த உலோகம் பயன்படுத்தப்படுகிறது?

உயர் வலிமை கொண்ட ஸ்டீல் மற்றும் அதன் உலோகக்கலவைகள் சிறந்த நீடித்தன்மை, சோர்வு எதிர்ப்பு மற்றும் செலவு செயல்திறன் காரணமாக கார் சாசிஸ் மற்றும் அதன் பாகங்கள் முதன்மையாக உருவாக்கப்படுகின்றன. எரிபொருள் திறன் மற்றும் வாகன செயல்திறனை மேம்படுத்த எடை குறைப்பு முக்கிய முன்னுரிமையாக உள்ள இடங்களில் சாசிஸ் பாகங்களுக்கு அலுமினிய உலோகக்கலவைகளும் அதிகரித்து வரும் அளவில் பயன்படுத்தப்படுகின்றன.

3. எந்த எஞ்சின் பாகங்கள் உருவாக்கப்பட வேண்டும்?

அதிக அளவு பதட்டம், அழுத்தம் மற்றும் வெப்பநிலையை தாங்கக்கூடிய இஞ்சின் பாகங்கள் உருவாக்கப்பட வேண்டும். இதில் கிராங்க்ஷாப்ட், கனெக்டிங் ராட்கள் மற்றும் பிஸ்டன்கள் போன்ற முக்கிய பாகங்கள் அடங்கும். உயர் செயல்திறன் கொண்ட இஞ்சினின் கடுமையான சூழலை தாங்குவதற்கு தேவையான உயர்ந்த வலிமை மற்றும் நீடித்தன்மையை இந்த பாகங்களுக்கு உருவாக்குதல் வழங்குகிறது.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —