டை செட் பாகங்கள் மற்றும் செயல்பாடுகளுக்கான அத்தியாவசிய வழிகாட்டி

சுருக்கமாக

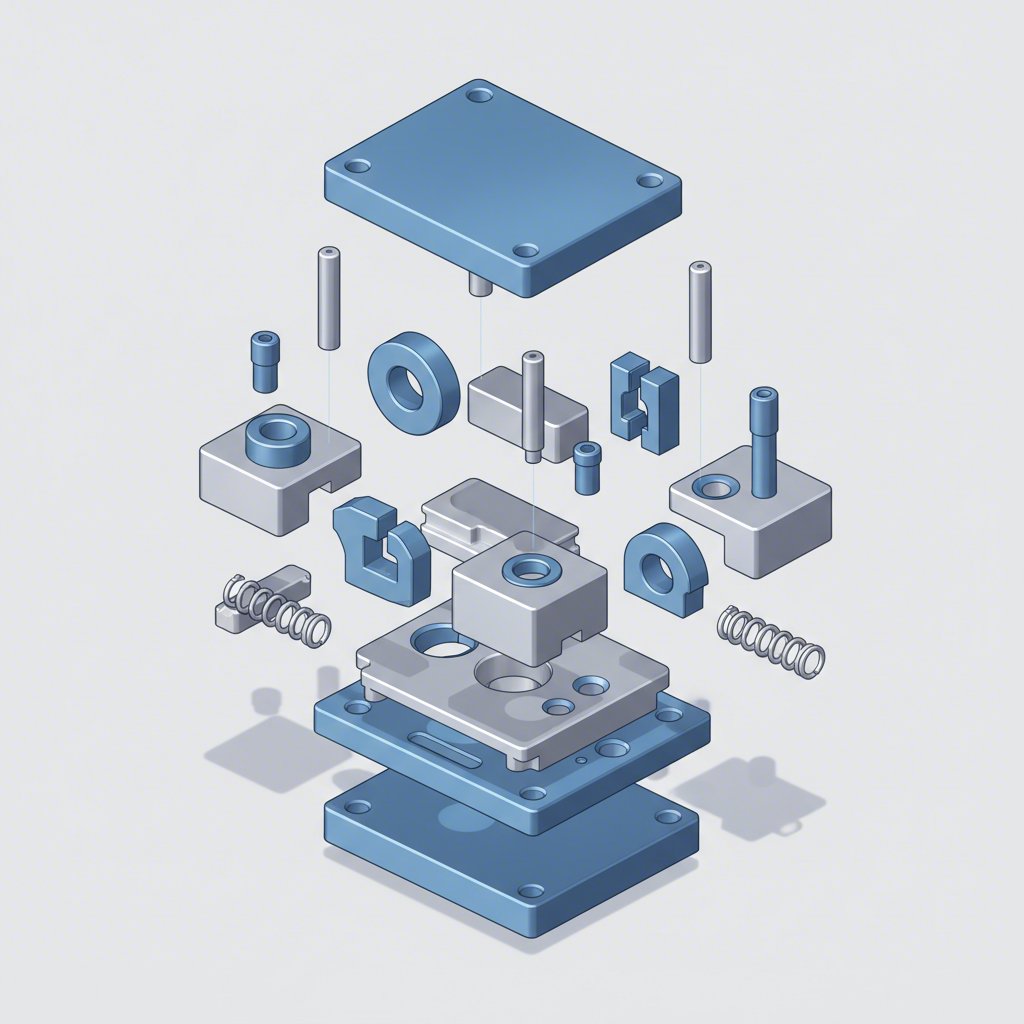

ஸ்டீல் தகட்டை குறிப்பிட்ட வடிவத்திற்கு வெட்டவும், உருவாக்கவும் பயன்படும் துல்லியமான தயாரிப்பு கருவி தான் டை செட். சரியான துல்லியம் மற்றும் மீண்டும் மீண்டும் தயாரிப்பதை உறுதி செய்ய அதன் அவசியமான கூறுகள் ஒன்றாக செயல்படுகின்றன. முக்கிய பாகங்களில் அனைத்தையும் பிடித்து வைக்கும் அடிப்படை டை பிளேட்கள் (அல்லது ஷூஸ்), சரியான சீரமைப்பிற்கான வழிகாட்டும் குழல்கள் மற்றும் பொத்தான்கள், உண்மையான வெட்டுதல் மற்றும் உருவாக்கும் செயல்பாடுகளை மேற்கொள்ளும் பஞ்சுகள் மற்றும் டை தொகுதிகள் போன்ற செயல்பாட்டு கூறுகள் அடங்கும். பொருளின் ஓட்டத்தை கட்டுப்படுத்தவும், தேவையான விசையை வழங்கவும் ஸ்பிரிங்குகள் மற்றும் பேடுகள் போன்ற கூடுதல் கூறுகளும் உள்ளன.

அடித்தளம்: டை செட்டின் முக்கிய அமைப்பியல்

எந்த ஒரு ஸ்டாம்பிங் செயல்முறையின் மையத்திலும், மற்ற அனைத்து செயல்பாட்டு பகுதிகளுக்கும் உறுதியான அடித்தளமாக செயல்படும் டை செட் அமைந்துள்ளது. இந்த அடிப்பகுதியின் முதன்மை கூறுகள் டை தகடுகள் ஆகும், இவை டை ஷூக்கள் என்றும் அழைக்கப்படுகின்றன. ஒரு முழுமையான டை செட் என்பது மேல் ஷூ (அதில் பஞ்ச் அமைப்பு பொருத்தப்பட்டிருக்கும்) மற்றும் கீழ் ஷூ (அதில் டை தொகுதி பொருத்தப்பட்டிருக்கும்) ஆகியவற்றைக் கொண்டது; இவை வழிகாட்டும் பகுதிகளால் சரியான சீரமைப்பில் கொண்டுவரப்படுகின்றன. துல்லியமான தட்டைத்தன்மை மற்றும் இணைத்தன்மை கொண்டிருக்க இந்த தகடுகள் உயர்தர எஃகு அல்லது அலுமினியத்திலிருந்து மிகத் துல்லியமாக உருவாக்கப்படுகின்றன—இது தரமான, நிலையான தரத்திலான பாகங்களை உருவாக்குவதற்கு மிக முக்கியமான தேவையாகும். பயன்பாட்டைப் பொறுத்து பொருளின் தேர்வு மாறுபடும்; எஃகு தனது நீடித்த தன்மைக்காக பொதுவாக பயன்படுத்தப்பட்டாலும், அலுமினியம் குறைந்த எடை, வேகமான செயலாக்கம் மற்றும் சிறந்த தாக்க உறிஞ்சுதல் ஆகியவற்றிற்காக விரும்பப்படுகிறது—இது அதிக தாக்கமுள்ள பிளாங்கிங் டைகளுக்கு ஏற்றதாக இருக்கிறது.

உருவாக்கும் அச்சு தாங்க வேண்டிய விசையின் அளவைப் பொறுத்து அச்சு காலணிகளின் வடிவமைப்பும் தடிமனும் நேரடியாக தொடர்புடையதாக இருக்கும். எடுத்துக்காட்டாக, அதிக அழுத்தத்தின் கீழ் உலோகத்தை அழுத்தும் நாணய அச்சு, இலேசான வளைக்கும் செயல்பாடுகளுக்காக பயன்படுத்தப்படும் எளிய அச்சை விட மிகவும் தடிமனான மற்றும் வலுவான காலணிகளை தேவைப்படுகிறது. இந்த அடிப்படை வலிமை, அச்சில் ஏற்படும் விலகலை தடுக்கிறது மற்றும் அழுத்தி செயல்படுத்தும் விசை பணிப்பொருளுக்கு திறம்பட கடத்தப்படுவதை உறுதி செய்கிறது. கீழ் அச்சு காலணி பொதுவாக முறையாக அமைக்கப்பட்ட துளைகளுடன் இயந்திரம் செய்யப்படுகிறது. இந்த துளைகள் துளையிடுதல் அல்லது பிளாங்கிங் சமயத்தில் உருவாகும் ஸ்லக் மற்றும் தொலைக்கப்பட்ட பொருள் கீழே விழுந்து அழுத்தியில் இருந்து அகற்றப்படுவதை அனுமதிக்கிறது, இது அச்சுக்கு ஏற்படும் சேதத்தையும், செயல்பாட்டு நிறுத்தங்களையும் தடுக்கிறது.

மேலும், டை செட் என்பது கருவி மற்றும் அழுத்தும் இயந்திரத்திற்கு இடையேயான இடைமுகமாகும். மேல் மற்றும் கீழ் ஷூக்களில் ஷாங்க்ஸ் அல்லது போல்ட் துளைகள் போன்ற பொருத்தும் அம்சங்கள் உள்ளன, இவை முழு டை அமைப்பையும் பிரஸ் ராம் மற்றும் போல்ஸ்டர் பிளேட்டில் பாதுகாப்பாக பொருத்துகின்றன. இந்த பாதுகாப்பான பொருத்தம் பாதுகாப்பு மற்றும் செயல்பாட்டு துல்லியத்திற்கு அவசியமானது. கார் உற்பத்தி போன்ற தொழில்களில் உள்ள சிக்கலான பயன்பாடுகளுக்கு, டை செட் வடிவமைப்பு முக்கியமானது. இதுபோன்ற நிறுவனங்கள் Shaoyi (Ningbo) Metal Technology Co., Ltd. உயர் துல்லியத்துடனும், நீண்ட கால உழைப்புடனும் சிக்கலான கார் பாகங்களை உற்பத்தி செய்யும் கடுமையான தேவைகளை பூர்த்தி செய்யும் வகையில் அடிப்படை பாகங்கள் பொறியியல் முறையில் வடிவமைக்கப்பட்ட தனிப்பயன் ஸ்டாம்பிங் டைகளை உருவாக்குவதில் நிபுணத்துவம் பெற்றவை.

துல்லியமான இயக்கம்: வழிகாட்டும் குச்சிகள், புஷிங்குகள் மற்றும் ஹீல் பிளாக்குகள்

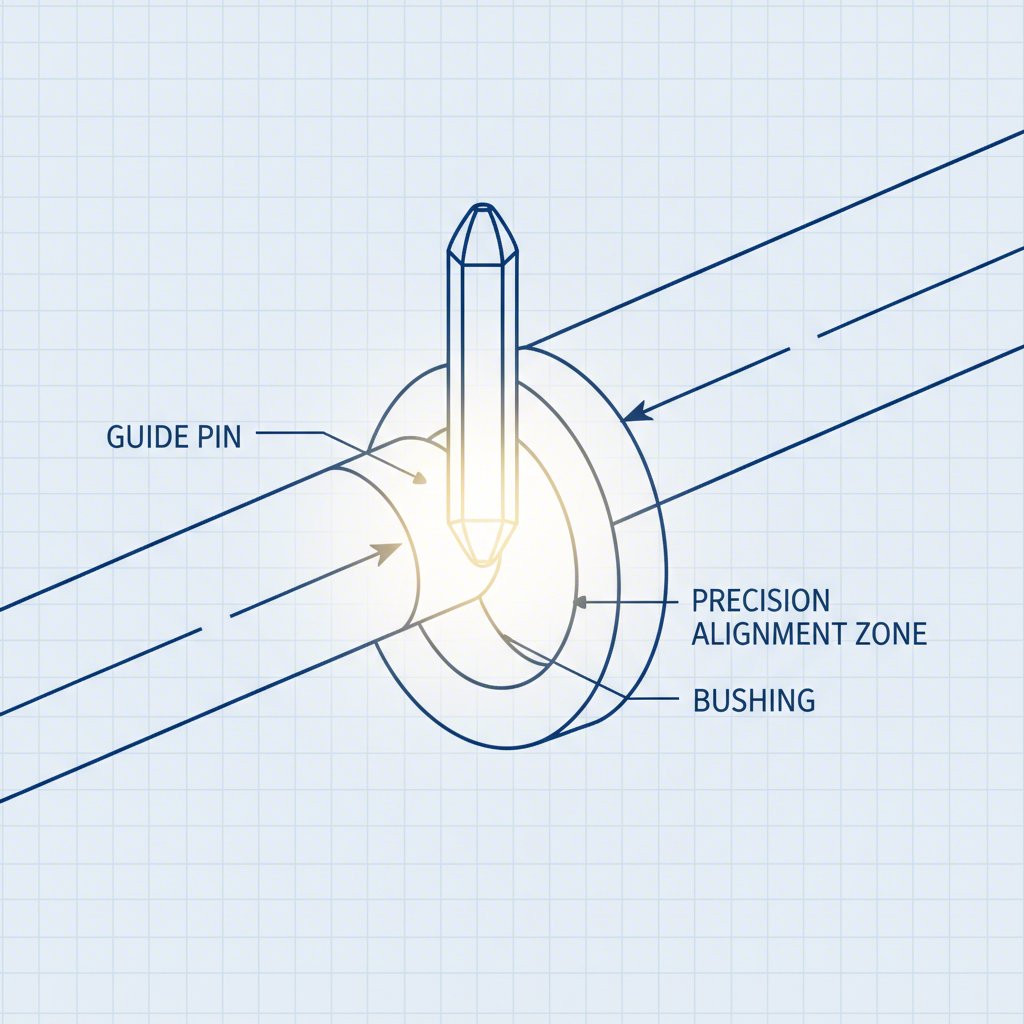

டை ஷூஸ் அடித்தளத்தை வழங்கும் போது, ஒரு ஸ்டாம்பிங் டையின் அற்புதமான துல்லியம் அதன் வழிகாட்டும் முறைமையினால் அடையப்படுகிறது. இதற்கு முதன்மையான பொறுப்பு வகிப்பவை வழிகாட்டும் குழல்கள் (தூண்கள் அல்லது வழிகாட்டும் கம்பங்கள் என்றும் அழைக்கப்படுகிறது) மற்றும் வழிகாட்டும் புஷிங்குகள் ஆகும். இந்த கூறுகள் அழுத்தி ஒவ்வொரு அடியிலும் டையின் மேல் மற்றும் கீழ் பாதிகள் சரியாக ஒருங்கிணையுமாறு உறுதி செய்ய இணைந்து செயல்படுகின்றன, பெரும்பாலும் 0.0001 அங்குலம் வரையிலான துல்லியத்தை பராமரிக்கின்றன. வெட்டும் பஞ்சுகள் மற்றும் டை தொகுதிகளுக்கு இடையேயான சரியான இடைவெளியை பராமரிப்பதற்கு இந்த சரியான ஒருங்கிணைப்பு மிகவும் முக்கியமானது, இது பாகங்களின் தரம், கருவியின் அழிவு மற்றும் டையின் ஆயுளை நேரடியாக பாதிக்கிறது.

வழிகாட்டும் குழை முறைமைகளின் இரண்டு முதன்மை வகைகள் உள்ளன, இவை ஒவ்வொன்றும் வெவ்வேறு செயல்பாட்டு தேவைகளுக்கு ஏற்றவாறு உள்ளன. பாரம்பரிய தேர்வு உராய்வு குழைகள், இவை கடினப்படுத்தப்பட்ட, துல்லியமாக அரைக்கப்பட்ட எஃகு குழைகள் மற்றும் அலுமினியம்-பித்தளை புஷிங்குகளுக்குள் நழுவுகின்றன. இந்த புஷிங்குகள் பெரும்பாலும் உராய்வையும் அழிவையும் குறைப்பதற்காக கிராஃபைட் பிளக்குகளுடன் பொதிக்கப்பட்டிருக்கும். மாற்று தேர்வு பந்து பேரிங் பாணி முறைமை, இதில் குழைகள் கூட்டில் பிடிக்கப்பட்ட பந்து பேரிங்குகளின் தொடரில் செல்கின்றன. இந்த வடிவமைப்பு உராய்வை பெரிதும் குறைக்கிறது, அதிக அழுத்த வேகங்களை அதிக வெப்பம் ஏற்படாமல் அனுமதிக்கிறது, மேலும் தொழில்நுட்ப வல்லுநர்கள் பராமரிப்பிற்காக சாய்வுத் தட்டுகளை பிரிப்பதை எளிதாக்குகிறது.

| சார்பு | மோதல் பின்ன்கள் | பந்து பெயரிங் குச்சிகள் |

|---|---|---|

| உராய்வு நிலை | மேலும் | மிக குறைவு |

| இயக்க வேகம் | குறைந்தது முதல் நடுத்தரம் வரை | உயர் |

| சரியான தரம் | நல்லது முதல் உயர்ந்த அளவு | மிக அதிகம் |

| 代價 | குறைவான | மேலும் |

வடிவமைத்தல் அல்லது கேம்-ஓட்டப்படும் சாய்களில் போன்ற செயல்பாடுகளில் குறிப்பிடத்தக்க பக்கவாட்டு அழுத்தம் உருவாக்கப்படும்போது, வழிநடத்தும் குச்சிகள் மட்டும் விலகலை தடுப்பதற்கு போதுமானதாக இருக்காது. இத்தகைய சந்தர்ப்பங்களில், ஹீல் தொகுதிகள் சேர்க்கப்படுகின்றன. இவை இரு சாய் காலணிகளிலும் பொருத்தப்பட்டு, பக்கவாட்டு விசைகளை உறிஞ்சுவதற்காக ஒன்றோடொன்று தொடர்பு கொள்ளும் உறுதியான, துல்லியமாக இயந்திரம் செய்யப்பட்ட எஃகு தொகுதிகள் ஆகும். இவை பொதுவாக எஃகு மற்றும் அலுமினியம்-பிரோஞ்சு போன்ற வேறுபட்ட உலோகங்களால் ஆன அழிப்பு தகடுகளைப் பயன்படுத்தி, சிதைவைத் தடுத்து சராசரியான இயக்கத்தை உறுதி செய்கின்றன. வழிகாட்டும் பகுதிகள் சரியாக இயங்கும் சாயை சீரமைக்க பயன்படுகின்றன, மோசமாக பராமரிக்கப்படாத அல்லது தவறாக சீரமைக்கப்பட்ட அழுத்து ராம்மை ஈடுகட்டுவதற்கல்ல என்பது சாய் வடிவமைப்பில் ஒரு முக்கிய கொள்கையாகும்.

பணிபுரியும் முடி: பஞ்சுகள், சாய் தொகுதிகள் மற்றும் தடுப்பான்கள்

தாள் உலோகத்தை வெட்டவும் வடிவமைக்கவும் உண்மையான பணியைச் செய்யும் பாகங்கள் பஞ்ச் மற்றும் டை தொகுதி ஆகும். பஞ்ச் என்பது ஆண் பாகமாகும், பொதுவாக மேல் டை ஷூவில் பொருத்தப்பட்டு, பொருளில் தள்ளப்படுகிறது. டை தொகுதி அல்லது டை குழி என்பது பெண் பாகமாகும், கீழ் ஷூவில் பொருத்தப்பட்டு, பாகத்தின் இறுதி வடிவத்தை வரையறுக்கிறது. பஞ்ச் மற்றும் டை தொகுதிக்கு இடையேயான துல்லியமான தொடர்பு மற்றும் இடைவெளி வெட்டுதல் அல்லது வடிவமைத்தலின் தரத்தை தீர்மானிக்கிறது.

பஞ்ச் மற்றும் டை தொகுதிகள் பல்வேறு செயல்பாடுகளுக்கு பயன்படுத்தப்படுகின்றன, மேலும் அவற்றின் சொற்களந்தான் அவற்றின் செயல்பாட்டை பிரதிபலிக்கின்றன. எடுத்துக்காட்டாக, 'பிளாங்கிங்' செயல்பாடு என்பது தாளிலிருந்து பஞ்ச் செய்யப்படும் பகுதி விரும்பப்படும் பாகமாக, பிளாங்க் என அழைக்கப்படுகிறது. மாறாக, 'பியர்சிங்' செயல்பாடு என்பது பஞ்ச் பாகத்தில் ஒரு துளையை உருவாக்கும்போது, பஞ்ச் செய்யப்பட்ட பொருள், ஸ்லக் என அழைக்கப்படுகிறது, அது கழிவாக தூக்கி எறியப்படுகிறது. இந்த பணிபுரியும் பாகங்கள் பல்வேறு செயல்முறைகளுக்கு பொறுப்பாக உள்ளன, அவற்றில்:

- பிளாங்கிங்: தாள் பொருளிலிருந்து ஒரு பாகத்தின் வெளி சுருக்கத்தை வெட்டுதல்.

- பியர்சிங்: பாகத்தில் உள்ளமைவு துளைகள் அல்லது அம்சங்களை உருவாக்குதல்.

- காயினிங்: உலோகத்தில் விரிவான அச்சு பதிவை ஏற்றும் நோக்கத்தில் அதிக அழுத்தத்தை பயன்படுத்துதல்.

- வரைபடம்: தகடு உலோகத்தை நீண்ட, கோப்பை போன்ற வடிவங்களாக நீட்டி உருவாக்குதல்.

- வளைத்தல்: நேரான அச்சின் வழியாக பொருளை உருவாக்குதல்.

பராமரிப்பை எளிதாக்கவும், விரைவான மாற்றங்களை சாத்தியமாக்கவும், பஞ்சுகள் பெரும்பாலும் தாங்கிகளால் இடத்தில் பிடித்து வைக்கப்படுகின்றன. இதில் மிகவும் பொதுவான வகைகளில் ஒன்று பந்து-பூட்டு தாங்கி (ball-lock retainer). இந்த சாதனம் பஞ்சின் காம்பில் உள்ள கண்ணீர் வடிவ பள்ளத்தில் பொருந்தும் ஸ்பிரிங் ஏற்றப்பட்ட பந்து முழங்கையைப் பயன்படுத்துகிறது. இந்த அமைப்பு, உருக்குலைந்த அல்லது உடைந்த பஞ்சை வெளியே எடுத்து புதியதை நிறுவ, முழு டையையும் கலைக்காமல் உலை பராமரிப்பு தொழில்நுட்ப வல்லுநரை விரைவாக செயல்பட அனுமதிக்கிறது, இதன் மூலம் நிறுத்த நேரம் குறிப்பிடத்தக்க அளவில் குறைகிறது. இந்த மாடுலாரிட்டி நவீன, செயல்திறன் மிக்க டை வடிவமைப்பின் முக்கிய அம்சமாகும்.

பொருள் கட்டுப்பாடு மற்றும் விசை பயன்பாடு: பேடுகள் மற்றும் ஸ்பிரிங்குகள்

உயர் வேக ஸ்டாம்பிங் செயல்பாட்டின் போது தகடு உலோகத்தை சரியாக நிர்வகிப்பது வெட்டுவதற்கும், வடிவமைப்பதற்கும் அதே அளவு முக்கியத்துவம் வாய்ந்ததாகும். இந்த பணியை செய்வது டை செட்டில் உள்ள பல்வேறு பேடுகள் மற்றும் ஸ்பிரிங்குகள் ஆகும். ஒரு பேட் என்பது அழுத்தத்தால் செயல்படும் தகடு ஆகும், இது உலோகத்தை பிடித்து, கட்டுப்படுத்தி அல்லது பிரிக்கிறது. உதாரணமாக, ஒரு ஸ்டிரிப்பர் பேட் என்பது வெட்டும் பஞ்சுகளைச் சுற்றிலும் இருக்கும் ஸ்பிரிங்-லோடு செய்யப்பட்ட தகடு ஆகும். ஒரு பஞ்ச் பொருளைத் துளைத்த பிறகு, உலோகத்தின் நெகிழ்வுத்தன்மை காரணமாக அது பஞ்சைப் பிடித்துக் கொள்கிறது; ஸ்டிரிப்பர் பேட் பொருளைக் கீழே பிடித்து வைத்து, பஞ்ச் தெளிவாக வெளியேற உதவுகிறது.

உருவாக்கும் செயல்பாடுகளில், மற்ற வகையான பேடுகள் பயன்படுத்தப்படுகின்றன. பொருளை கீழ் சாய்வு பகுதியில் உறுதியாக பிடித்து, துல்லியமான, தெளிவான வளைவை உறுதி செய்ய தேய்மான வளைவில் அழுத்த பேடுகள் அவசியம். ஆழமான வரைதல் செயல்பாடுகளில், வரைதல் பேடுகள் (பைண்டர்கள் என்றும் அழைக்கப்படுகின்றன) காலியின் சுற்றளவில் கட்டுப்படுத்தப்பட்ட அழுத்தத்தை செலுத்துகின்றன. இந்த அழுத்தம் சாய்வு குழியில் பொருளின் ஓட்டத்தை ஒழுங்குபடுத்துவதற்கு மிகவும் முக்கியமானது. மிகக் குறைந்த அழுத்தம் பொருள் சுருக்கங்களை ஏற்படுத்தும், அதிக அழுத்தம் ஓட்டத்தை கட்டுப்படுத்தி, பாகத்தை பிளவு அல்லது உடைதலை ஏற்படுத்தலாம். இந்த பேடுகள் பொதுவாக ஸ்பூல்கள் அல்லது தோள் போல்ட்கள் போன்ற பாகங்களுடன் பொருத்தப்பட்டிருக்கும், இது தொடர்ச்சியான விசையை செலுத்தும் போது அவற்றை மேலும் கீழும் நகர்த்த அனுமதிக்கிறது.

இந்த பேடுகளுக்கான விசையை ஸ்பிரிங்குகள் வழங்குகின்றன. விண்ணப்பத்தின் விசை, பயணம் மற்றும் ஆயுள் சுழற்சி தேவைகளைப் பொறுத்து ஸ்பிரிங் தேர்வு செய்யப்படுகிறது. மூன்று முக்கிய வகைகள்:

- காயில் ஸ்பிரிங்குகள்: ஸ்பிரிங் ஸ்டீலில் செய்யப்பட்டவை, இவை பொதுவானவை, செலவு குறைந்தவை, மிதமான விசை தேவைப்படும் பயன்பாடுகளுக்கு ஏற்றவை.

- யூரிதேன் ஸ்பிரிங்குகள்: இவை நல்ல ஸ்ட்ரிப்பிங் அழுத்தத்தை வழங்குகின்றன மற்றும் குறைந்த செலவின் காரணமாக புரோடோடைப் அல்லது குறுகிய ஓட்ட கருவிகளில் அடிக்கடி பயன்படுத்தப்படுகின்றன.

- நைட்ரஜன் கேஸ் ஸ்பிரிங்குகள்: இவை நைட்ரஜன் வாயுவால் நிரப்பப்பட்ட சிலிண்டர்கள் ஆகும், இவை பிரஸ் ஸ்ட்ரோக்கின் போது மிக அதிக மற்றும் நிலையான விசையை வழங்க முடியும். இவற்றின் ஆயுள் மிக நீளமானது மற்றும் ஆழமான வரைதல் (டீப் டிராயிங்) போன்ற கடினமான பயன்பாடுகளுக்கு முன்னுரிமை அளிக்கப்படுகின்றன.

அடிக்கடி கேட்கப்படும் கேள்விகள்

1. செதுக்கு உறுப்பு என்றால் என்ன?

ஸ்டாம்பிங் டை கூட்டமைப்பின் முழுமையான ஒரு தனி பகுதியே டை கூறு ஆகும். இந்த கூறுகள் ஷீட் உலோகத்தை வெட்ட அல்லது உருவாக்க ஒன்றாக செயல்படுகின்றன. முக்கிய எடுத்துக்காட்டுகளில் டை தகடுகள் (அடித்தளம்), வழிகாட்டும் குச்சிகள் மற்றும் புஷிங்குகள் (அடுக்கமைப்புக்கு), பஞ்சுகள் மற்றும் டை தொகுதிகள் (வெட்டுதல்/உருவாக்கும் கூறுகள்), ஸ்பிரிங்குகள் (விசைக்கு), மற்றும் ஸ்ட்ரிப்பர் பேடுகள் (பொருள் கட்டுப்பாட்டிற்கு) ஆகியவை அடங்கும். டையின் மொத்த செயல்திறன் மற்றும் துல்லியத்திற்கு மிக முக்கியமானதாக ஒவ்வொரு கூறும் குறிப்பிட்ட செயல்பாட்டைக் கொண்டுள்ளது.

2. டை காஸ்டிங்கின் பொருட்கள் என்னென்ன?

இது ஒத்ததாகத் தெரிந்தாலும், டை காஸ்டிங் என்பது டை ஸ்டாம்பிங்கிலிருந்து வேறுபட்ட தயாரிப்பு செயல்முறையாகும். டை காஸ்டிங் என்பது உயர் அழுத்தத்தின் கீழ் உருகிய உலோகத்தை ஒரு வார்ப்பு குழியில் (டை அல்லது மோல்டு) செலுத்துவதை உள்ளடக்கியது. இதில் உள்ள முக்கிய பாகங்களில் டையின் இரண்டு பாதிகள் (மூடி டை மற்றும் தள்ளும் டை), திடமடைந்த பாகத்தை வெளியே தள்ள உதவும் தள்ளும் குச்சி அமைப்பு மற்றும் உருகிய உலோகத்தை குழியில் செலுத்த உதவும் ஓடுபாதைகள் அல்லது கேட்கள் ஆகியவை அடங்கும். பயன்படுத்தப்படும் பொருட்கள் பொதுவாக அலுமினியம், துத்தநாகம் மற்றும் மெக்னீசியம் போன்ற இரும்பு அல்லாத உலோகக் கலவைகளாகும்.

3. டை கட் பாகங்கள் என்றால் என்ன?

டை கட்டிங் என்ற செயல்முறையின் மூலம் உருவாக்கப்படும் பாகங்களே டை கட் பாகங்கள் ஆகும், இது தாள், பிளாஸ்டிக், துணி அல்லது நுரை போன்ற மென்மையான பொருட்களுக்கு மட்டுமல்லாது, மெல்லிய உலோகங்களுக்கும் பயன்படுத்தப்படுகிறது. இந்த சூழலில், 'டை' என்பது குறிப்பிட்ட வடிவத்தை வெட்ட பயன்படும் கூர்மையான, தனிப்பயன் வடிவ ஒரு கத்தி (ஸ்டீல்-ரூல் டை) ஆக இருக்கலாம், இது குக்கீ கட் செய்வதைப் போன்றது. இதன் மூலம் உருவாகும் தயாரிப்புகள் பேக்கேஜிங், கேஸ்கெட்கள், மின்னணு காப்பான்கள் மற்றும் மருத்துவ சாதனங்கள் வரை பயன்படுத்தப்படுகின்றன.

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —

சிறு கலைகள், உயர் தரம் தரவுகள். எங்கள் வேகமான மாதிரி செயற்படுத்தும் சேவை சரிபார்ப்பை வேகமாக்கும் மற்றும் எளிதாக்கும் —