Izdelava avtomobilskih zapornic s plastičnim tlakom: Vodnik za natančen proces in konstrukcijo

POVZETEK

Žigosanje avtomobilskih zapornih naprav je specializiran, visoko natančen proizvodni proces, ki je bistven za izdelavo varnostno kritičnih zaklepajočih mehanizmov, kot so ukrivi vrat, zatiči in udarniki. Ta proces pretežno uporablja progresivno štampovanje in fine blanking tehnologije za pretvorbo jekla visoke trdnosti v kompleksne geometrije z močnimi zahtevami po dimenzijski natančnosti. Za zagotavljanje varnosti in vzdržljivosti vozil morajo proizvajalci strogo slediti IATF 16949 standardom kakovosti, kar zagotavlja, da vsak del – od ohišja do notranjega vzmetnega držala – izpolnjuje specifikacije svetovnih OEM-ov.

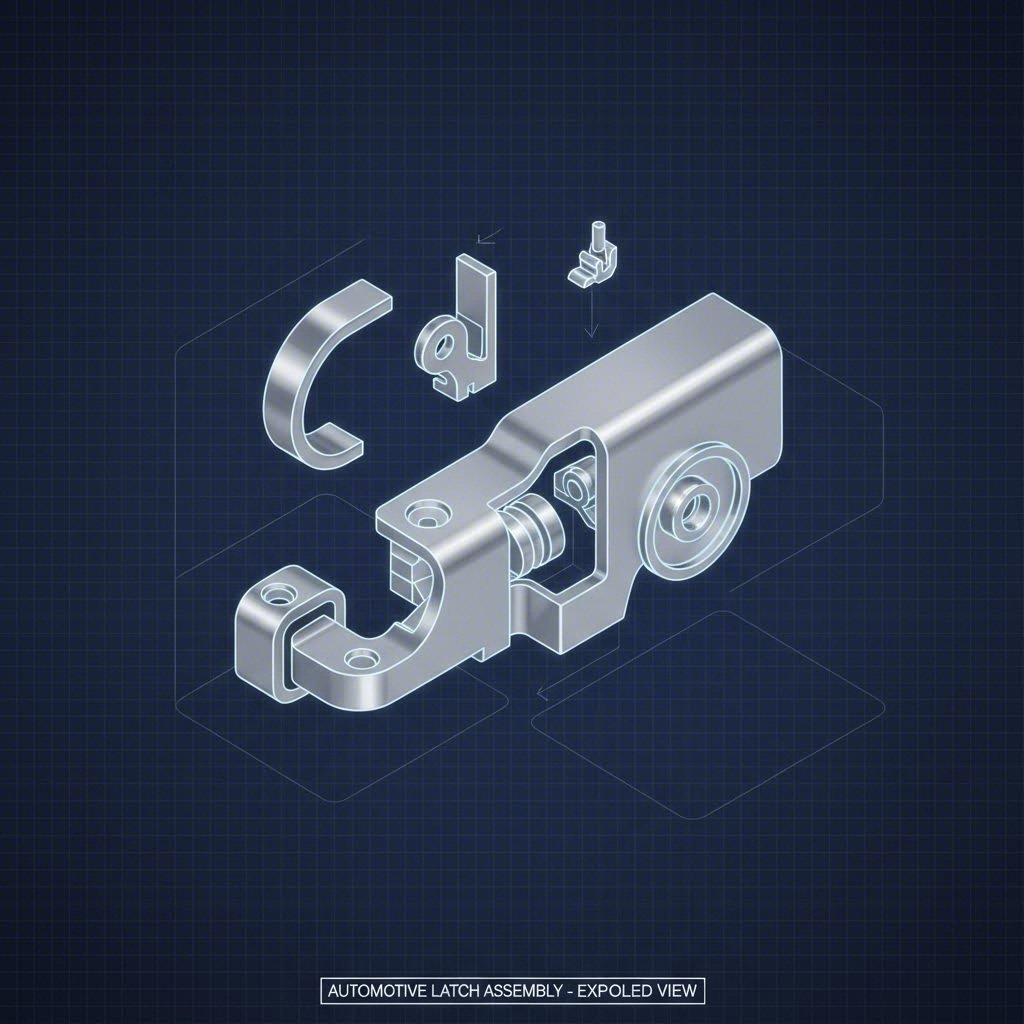

Anatomija mehanizmov žiganih zapornih naprav

Avtomobilske zaporne naprave so navidezno preproste sestave, v resnici pa gre za zapletene kinematične sisteme, sestavljene iz več žganih kovinskih delov, ki delujejo sinhrono. Razumevanje specifičnih zahtev žiganja za posamezne komponente je ključno tako za inženirje kot za vodje nabave.

Jedro zaklepne naprave za avtomobilsko vrata sestoji iz vilinskega vijaka (ali zaskoka) in klinaste zapore (ali opruge) . Ti dve komponenti sta nosilni elementi, ki imata ključno vlogo pri obdržanju vrat zaprtih med trkom. Zato zahtevata najvišjo raven natančnosti. Izciskovanje teh delov pogosto vključuje finiširanje z vlečenjem ali natančno izciskovanje z operacijami brusjenja, da se dosežejo 100 % strižene robovi. To zagotavlja gladke površine za stik brez potrebe po sekundarnem brušenju, kar je pomembno za taktilni 'občutek' zapiranja vrat ter mehansko zanesljivost zaklepa.

Okoli teh mehanizmov je hiša zaklepa ali hrbetna plošča. Ohišje je ponavadi izdelano iz pocinkane ali valjane jeklene pločevine in služi kot podvozje za sestav. Pri postopku žigosanja se osredotočimo na oblikovanje zapletenih geometrij upogibanja in utrjevalnih rebri, da ohranimo strukturno celovitost pod obremenitvijo. Za razliko od notranjih mehanizmov ohišje pogosto daje prednost odpornosti proti koroziji in natančnosti pripenjalnih točk namesto kakovosti roba površine.

Ključni proizvodni procesi: progresivna kalibracija in natančno izrezovanje

Proizvodnja komponent zaklepov v avtomobilskih količinah—pogosto v milijonih enot na leto—zahteva proizvodne postopke, ki uravnavajo hitrost, stroške in ekstremno natančnost.

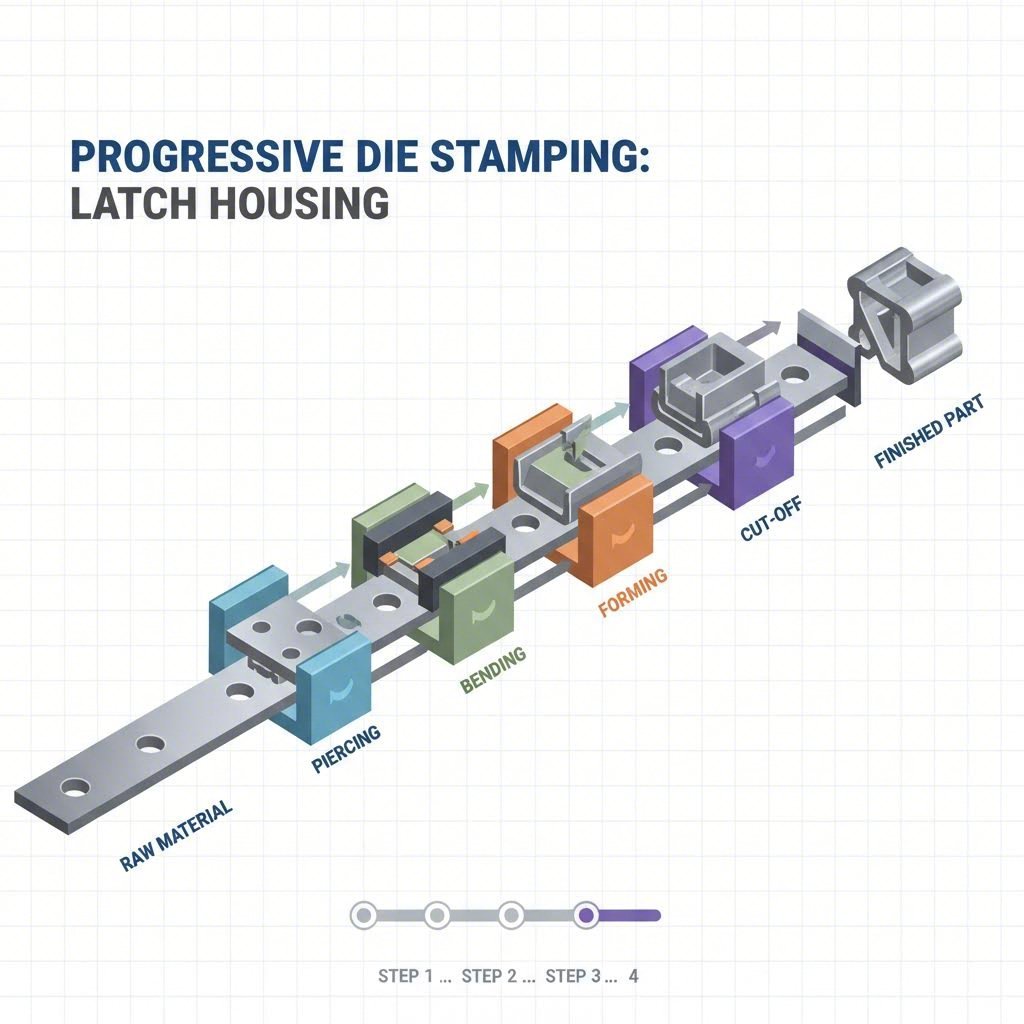

Progresivno štampovanje

Za večino komponent zaklepov, vključno z nosilci, ročicami in ohišji, progresivno štampovanje je standard. V tem procesu se kovinski trak vnesem skozi tiskalnik z več postajami. Vsaka postaja izvaja določeno operacijo rezanja, upogibanja, kovanja ali prebija, ko se del postopoma premika skozi kovček. Ta metoda je idealna za proizvodnjo velikih količin, saj omogoča hitrost več sto delov na minuto ob ohranjanju doslednih toleranc.

Fino izločanje za funkcionalno kritičnost

Vendar pa lahko standardno progresivno žigovanje pri funkcionalnem "srcu" ključavnice (vzem in žig) na robu dela povzroči preveč zloma. Tukaj je finiširanje z vlečenjem postane bistvenega pomena. Pri finem izrezovanju se uporablja poseben tiskalnik, ki med strizanjem nanese proti-tlak na material. Rezultat je del z popolnoma obrezano, gladko robov in nadvse ravna. Ta postopek odpravlja potrebo po sekundarnih postopkih obdelave, kot so brskanje ali brušenje, kar znatno zmanjšuje skupne stroške na del in hkrati izboljša trdnost zaključevalnega mehanizma.

| Značilnost | Progresivno štampovanje | Finiširanje z vlečenjem |

|---|---|---|

| Glavno uporaba | Vključujejo se: | Ujeti, loviti, nosilci |

| Kakovost roba | Zoni z okrutnimi zlomki (približno 1/3 šira) | Gladka, 100% obrezana rob |

| Tolerancije | ± 0,05 mm - ± 0,10 mm | ± 0,01 mm - ± 0,05 mm |

| Proizvodnja hitrost | Zelo visok | Umeren |

Izbira materiala za varnostno kritične zapore

Izbira materiala za teskanje avtomobilskih ključavnic je odvisna od funkcije komponente v sklopu. Ker gre za varnostno kritične dele (ki jih proizvajalci OEM označujejo kot stroge elemente za potrjevanje), mora material brez okvar prenesti visoke obremenitve in ponavljajoče se cikel.

Visoko trdna jekla z nizko zlitino (HSLA) se pogosto uporablja za strukturne komponente, kot je montažna plošča. HSLA ponuja odlično razmerje trdnosti do teže, kar omogoča tanjše materiale, ki zmanjšujejo skupno težo vozila, ne da bi ogrozili varnost pri trčenju. za notranji zaklepajoči mehanizem iz železa ali jekla (kot so SAE 1050 ali 4140) so pogosti. Ti materiali so pogosto žgani v žgani obliki in nato toplotno obdelani (v primeru utrjenega ali skozi utrjenega) da se vzdržijo obrabe zaradi ponavljajočega se drsnega delovanja odprtja in zapiranja vrat.

Iz nerjavečega jekla (serije 304 ali 316) je običajno namenjena za zunanje komponente ali zaklepe, ki se uporabljajo v korozivnih okoljih, kot so zaklepi za prtljažnik ali zaklepi za pokrov. Čeprav je nerjavečega jekla zaradi trdega dela dražje in težko stampati, to odpravlja potrebo po pozadjem obdelave, kar zagotavlja dolgoročno zanesljivost.

Načrti za oblikovanje in izzivi inženiringa

Projektiranje stampiranih delov za avtomobilske zaklepe predstavlja posebne inženirske izzive, ki jih je treba obravnavati že v fazi oblikovanja za proizvodnjo (DFM). Ena glavnih vprašanj je odvijanje nagnjenost kovine, da se po upogibanju vrne v prvotno obliko. Pri visoko trdnih jekel, ki se uporabljajo za zapore, je povratna moč pomembna in težko predvidljiva. Izkušeni stamperji uporabljajo programsko opremo za simulacijo, da natančno pregibajo material, tako da se sprosti do pravilnega tolerance.

Druga kritična omejitev pri oblikovanju je razmerje med luknjo in robom -Ne. Mehanizmi za zapor so pogosto kompaktni, zato morajo oblikovalci v bližini roba dela postaviti vrtilne luknje. Standardna pravila o žigovanju predlagajo najmanj 1,2-kratno razdaljo od debeline materiala, da se prepreči izbokline ali razpoke. Vendar pa lahko kompetentni proizvajalci s pomočjo specializiranih oblikovanih orodij in aktivnih sil za odstranjevanje te meje pospešijo, da bi lahko vnesli tesen prostor za pakiranje znotraj vrat vozila.

- Smer drobirja: Pri premikajočih se mehanizmih je smer žlebka pri žiganju ključna. Inženirji morajo na risbah določiti »stran žlebka«, da se ostre robove usmerijo stran od stikalnih površin ali pa se odstranijo s premetavanjem.

- Kontrola ravnosti: Zaporni zobnik in zaklopka morata ostati popolnoma ravna, da se pravilno ujema. Žiganje sprosti notranje napetosti, ki lahko povzročijo upogibanje; pogosto so potrebne dodatne operacije zglajevanja, da se obnovi ravnost.

Standardi kakovosti in izbira dobaviteljev (IATF 16949)

V avtomobilski industriji kakovost ni po izbiri – gre za predpisano obveznost. Proizvajalci, ki izdelujejo avtomobilske zaporne mehanizme, skoraj vedno morajo imeti Certifikat IATF 16949 ta standard presega splošne zahteve ISO 9001 in poudarja preprečevanje napak, zmanjševanje variacij v dobavnem verigu ter stalno izboljševanje.

Pri ocenjevanju dobavitelja morajo ekipe za nabavo išči trdne PPAP (Postopek odobritve proizvodnih delov) zmožnosti. To vključuje stroge preverbe, vključno z poročili o dimenzijski razporeditvi, potrdili o materialih in funkcionalnim testiranjem ciklov. Dobavitelj mora dokazati, da je njegov proces žiganja stabilen (CpK > 1,33) ter sposoben dosledno dobavljati dele brez napak.

Za podjetja, ki se morajo prebiti skozi zapleten prehod od začetnega oblikovanja do serijske proizvodnje, je ključno sodelovanje z izkušenim proizvajalcem. Shaoyi Metal Technology specializira za prav to nišo in ponuja celovite rešitve za avtomobilsko žiganje, ki povezujejo hitro izdelavo prototipov z visokoobsežno proizvodnjo. Z možnostmi stiskal do 600 ton in strogo upoštevanjem globalnih standardov OEM proizvajalcev zagotavlja tehnična znanja, potrebna za overitev kompleksnih geometrij zaklepov, preden se naloži v dragocene trde orodja.

Zaključek: Zagotavljanje uspeha pri avtomobilskem žiganju

Klešenje avtomobilskih zapornic je več kot le upogibanje kovine; gre za disciplino, ki združuje znanost o materialih, kinematični dizajn in natančno inženirstvo. Za kupce in inženirje na področju B2B uspeh temelji na razumevanju odtenkov postopka – od potrebe po finem izrezovanju zaklepov do kritičnega upravljanja povratnega ukrivljanja pri jeklih visoke trdnosti.

Izbira pravega proizvodnega partnerja zahteva pogled čez osnovne zmogljivosti prese. Idealni partner mora dokazati globoko strokovno znanje pri DFM-ju varnostno kritičnih mehanizmov, stabilen sistem kakovosti, ki temelji na IATF 16949, ter sposobnost povečanja obsega proizvodnje od prototipa do milijonov enot. S poudarjanjem teh tehničnih in operativnih kompetenc lahko avtomobilske OEM podjetja zagotovijo, da njihovi sistemi zapornic ponujajo tako varnost, na katero se potniki zanašajo, kot tudi brezhibno zmogljivost, ki jo trži trg.

Pogosta vprašanja

1. Katerih 7 korakov vključuje postopek klešenja?

Sedem pogostih korakov v postopku kovinskega žongliranja, ki se pogosto uporablja pri progresivnih orodjih za zapore, vključuje: Izrezovanja (rezanje začetne oblike), Probovanja (preshanje lukenj), Risba (raztegovanje materiala v obliko), Igibanje (oblikovanje kotov), Vzdušno ukrivljanje (probuskanje v orodje brez dosega dna), Obrbljenje (stiskanje materiala za natančnost in trdnost) ter Obrezovanje (odstranjevanje odvečnega materiala). Za kompleksne dele zapora se ti koraki združijo v en sam avtomatiziran tek tiskače.

2. Ali je kovinsko žiganje drago?

Kovinsko žongliranje zahteva pomembno začetno naložbo v trda orodja (matrice), ki lahko stanejo veliko. Vendar je pri visokoserijski avtomobilski proizvodnji izredno cenovno učinkovito. Ko je orodje izdelano, se strošek na kos dramatično zmanjša v primerjavi s strojnimi obdelavami ali litjem, kar ga naredi najbolj ekonomsko ugodno izbiro za množično proizvodnjo milijonov komponent za zapore.

3. Kaj so avtomobilska žongla?

Avtomobilske plošče so kovinski deli, ki nastanejo s tiskanjem pločevine v določene oblike z uporabo orodij. Te segajo od masivnih karoserijskih plošč, kot so haube in blatniki, do majhnih natančnih mehanizmov, kot so zapori vrat, nosilci in električni priključki. Temeljijo na strukturi vozila, varnosti in funkcionalnosti.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —