Servo stiskalniška tehnologija za avtomobilsko žigosanje: Ovladovanje AHSS

POVZETEK

Servo stisk tehnologija avtomobski žigos predstavlja temeljen premik s sistemov s fiksno hitrostjo na popolnoma programirljive rešitve z visokim navorom. S ločitvijo hitrosti drsnika od vrtenja motorja omogočajo servo stiski inženirjem optimizacijo hitrosti pri Dolnjem mrtvem centru (DMC) , kar omogoča natančno oblikovanje naprednih visokotrdnih jekel (AHSS) in aluminija brez razpok. Ta tehnologija omogoča 30–50 % višjo produktivnost prek nihajnih profilov gibanja, podaljša življenjsko dobo orodij z zmanjšanjem udarnega obremenitve in zmanjša porabo energije do 70 % v primeri s hidravličnimi sistemi. Za proizvajalnike avtomobilov je to definitivna rešitev za uravnoteženje zahtev za zmanjšanje teže in učinkovitost pri serijski proizvodnji.

Inženirska osnova: Kako servo tehnologija preoblikuje žigosanje

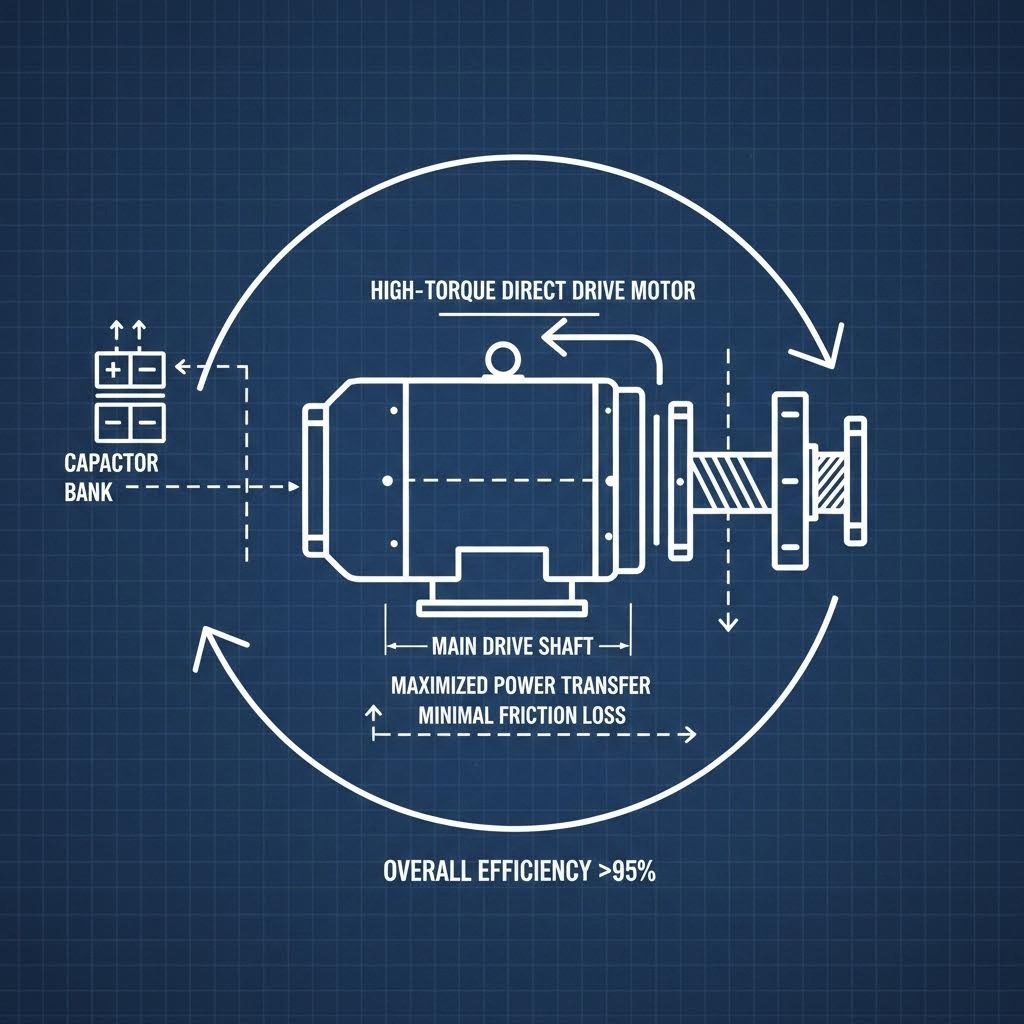

Da bi razumeli prevlado servopresov v sodobni proizvodnji avtomobilov, je treba ločiti med njimi in tradicionalnimi mehanskimi presi z gonilnim kolesom ter hidravličnimi sistemi s tekočinskim pogonom. Osnovna inovacija leži v Neposredni pogon mehanizmu. Za razliko od mehanskih presov, ki shranjujejo energijo v neprestano se vrtečem letvom kolesu in vklopijo spojko za prenos sile, servopres uporablja visoko navorjen, nizkoobraten servomotor, neposredno povezan s pogonskim gredom (ali prek minimalnega zobniškega omrežja). Ta arhitektura odpravi sestave spojke in zavore – doslej najbolj vzdrževalno zahtevne komponente presovne linije – ter zagotavlja poln navor na voljo v kateri koli točki hoda.

Upravljanje energije v teh sistemih je izpopolnjeno. Vodilni proizvajalci, kot sta AIDA in Schuler, uporabljajo kondenzatorske baterije (pogosto imenovani sistemi za "varovanje in optimizacijo energije") za upravljanje velikih sunkov moči, potrebnih med oblikovalnim korakom. Ti kondenzatorji shranijo energijo med neprodukcijskim delom cikla in jo takoj sprostijo ob udarcu, s čimer izravnajo obremenitev na električno omrežje objekta. Ta zaprt sistem z zankami omogoča natančnost na ravni mikronov, saj se položaj motorja neprestano spremlja in popravlja v realnem času, kar zagotavlja dosledno višino zapora ne glede na termično raztezanje ali spremembe obremenitve.

Za objekte, ki niso pripravljeni vlagati v popolnoma nove tlačne linije, linearni servo aktuatorji ponuditi pot rekonstrukcije. Kot kažejo nedavne analize industrije, nadomeščanje hidravličnih valjev z linearnimi servo aktuatorji lahko zmanjša število komponent do 80 %, s čimer odstranimo hidravlične pogonske enote (HPUs) ter povezana tveganja uhajanja olja in pregreva. Ta modularni pristop omogoči žagam, da dosežejo servo-nivo natančnosti in čistosti – ključno za oblikovanje občutljive avtomobilske elektronike ali notranjih komponent – brez kapitalskih stroškov vgradnje od tal.

Reševanje izziva zmanjšanja teže: uporaba naprednih visokotrdnih jekel (AHSS) in aluminija

Prehod k Električnim vozilom (EV) je pospešil zahtevo po zmanjšanju teže vozil, kar poganja žage k oblikovanju materialov, ki so znani po težavnosti obdelave: Napredne visokotrdne jekla (AHSS) in aluminijeve zlitine. Tradicionalne mehanske prese, ki material zadenejo s približevanjem največje hitrosti blizu spodnje mrtve točke (BDC), pogosto povzročijo razpoke ali prevelik povratni učinek pri teh materialih. Tehnologija servo prese reši ta fizikalni problem z omogočanjem zaviranja drsnika tik pred stikom.

Z upočasnjevanjem hitrosti drsnika na plzajočo hitrost pri BDC se materialu omogoči plastičen tok namesto loma ob udaru. Ta zmogljivost "zadrževanja" znatno zmanjša odvijanje —nagnjenost kovine k vrnitvi v prvotno obliko—kar zagotavlja ožje dimenzijske tolerance. Poleg tega omogočanje nadzora sprostitve tonnage pomaga zmanjšati snap-through (obratna tonnage), violentni udar, ki se pojavi, ko material lomi. Zmanjševanje snap-through zaščiti okvir prese in znatno podaljša življenjsko dobo dragih progresivnih kalupov.

Proizvodnja teh kompleksnih, lahkih geometrij zahteva ne le napredno opremo, temveč tudi visoko usposobljene proizvodne partnere. Za avtomobilske podjetja, ki želijo premostiti vrzel med hitrim prototipiranjem in visokokapacitetno proizvodnjo, Shaoyi Metal Technology ponuja celovite rešitve za kovanje. S pomočjo natančnosti, certificirane po IATF 16949, in kovinskih zmogljivosti do 600 ton, dobavljajo ključne komponente, kot so npr. vodilni roki in podokviri, ki izpolnjujejo standarde globalnih proizvajalcev avtomobilov, ter zagotavljajo, da se teoretične prednosti servo tehnologije uresničijo v dejanskih proizvodnih delih.

Obvladanje gibanjskih profilov: 'Sekreta' servo tehnologije

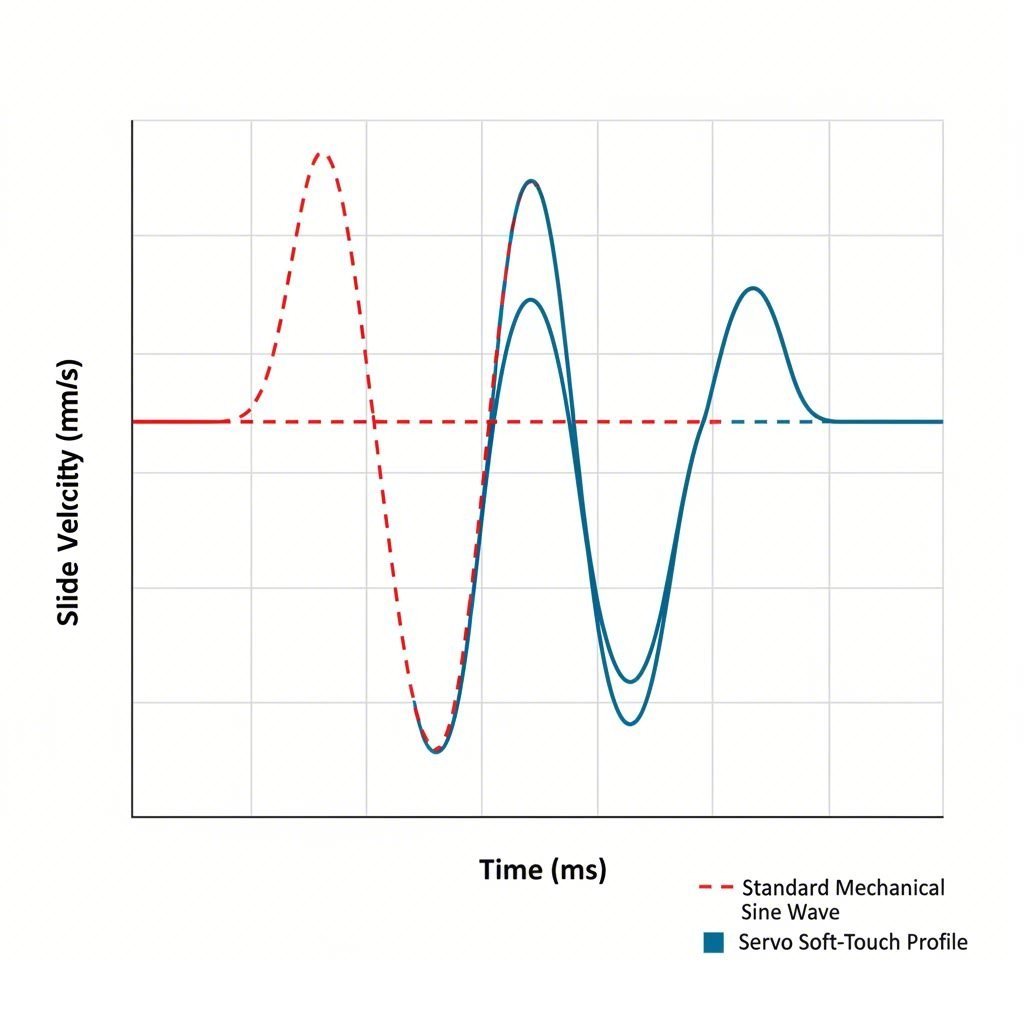

Značilna lastnost servo kovanske tehnologije je sposobnost izvajanja programabilnih gibanjskih profilov nasprotno od fiksnega sinusnega gibanja krivuljnega kovana, servo kovano lahko več sto krat spremeni hitrost in položaj znotraj enega samega koraka. Inženirji uporabljajo te profile za ciljno naslavljanje specifičnih napak pri oblikovanju ter optimizacijo časovnih ciklov.

- Nihajno gibanje: Uporabljen predvsem za povečanje števila sunkov na minuto (SPM). Klak se premika nazaj in naprej na kratki razdalji, ne opravi popolnega 360-stopinjskega obrata, s čimer se odpravi izgubljeno gibanje. To lahko poveča iztok za 50 % ali več pri platičnih delih.

- Gibanje z vzvodom (Nežno dotik): Simulira kinematiko mehanskega pogona z vzvodom, vendar z večjo možnostjo prilagoditev. Drsnik upočasni, ko se približa obdelovanemu delu, ohranja počasno hitrost oblikovanja in nato hitro umakne. To je idealno za vlečne aplikacije, kjer je ključnega pomena ohranjanje pretoka materiala.

- Zadržek/Potrjevanje profila: Drsnik se popolnoma ustavi na dnu koračnega hoda (BDC), hkrati ohranja polno tonажo. To je bistveno za toplo pečanje (omogoča hladiti del v orodju) ali notranje procese v orodju, kot so navijanje navoja ali vstavljanje komponent.

- Ponovno udarjanje/Valčenje profila: Klak večkrat udari na dnu koračnega hoda (BDC) v okviru enega samega cikla, da določi končne mere in odstrani pojav povratnega upognjenja, s čimer učinkovito nadomesti sekundarne operacije.

Optimizacija teh krivulj zahteva spremembo v razmišljanju. Namesto vprašanja "Kako hitro lahko tečemo?", morajo inženirji vprašati sebe "Kakšna je optimalna hitrost za to specifično kakovost materiala?" Z prilagoditvijo krivulje koraka mehanskih lastnostim materiala lahko izdelovalci izločijo sekundarne korake kot so žarjenje ali kalibracija, s čimer poenostavijo celoten proizvodni vrednostni tok.

Ekonomsko analiza: energija, življenjska doba orodja in donos naložbe

Čeprav so začetni kapitalski stroški servoprese višji kot pri mehanski alternativi, donos naložbe (ROI) določajo tri dejavniki: energetska učinkovitost, vzdrževanje orodij in izpeljavo. Energija po zahtevi je ključna razlika; v nasprotju s hidravličnimi črpami, ki neprestano delujejo v prostem teku, ali mehanskimi masicami z vztrajnostjo, ki za ohranjanje navora zahtevajo stalno porabo energije, servomotorji porabijo pomembno količino energije le ob premiku. Podatki iz industrije kažejo, da se poraba energije lahko zmanjša za 30 % do 70 %, kar je pomemben dejavnik ob naraščajočih stroških energije.

| METRIC | Mehanska presa | Hidravlični pritisk | Servo tlačnica |

|---|---|---|---|

| Poraba energije | Visoka (vztrajnost mase) | Visoka (Pumpa v prostem teku) | Nizka (Po zahtevi) |

| Hitrost drsenja | Fiksna (Sinusni val) | Stalen | Popolnoma programabilno |

| Vzdrževanje | Visoka (Clutch/Brake) | Visoka (Tesnenja/Olje) | Nizka (Minimalno premikajočih delov) |

| Natančnost oblikovanja | Umeren | Visoko | Izjemno visoka (na ravni mikronov) |

Izven energije, vpliv na življenjska doba orodja je globok. Zmanjšanje udarnega obremenitve in vibracij pomeni, da ostre robovi dlje ostanete ostri in da orodne komponente izkušujejo manj utrujenosti. Pričevanja iz podjetij za kovanje, kot je Small Parts Inc., kažejo na zmanjšanje vzdrževalnih stroškov orodij do 50 % po prehodu na servoprez. Ko se to kombinira s povečanim iztokom zaradi nihajnih načinov gibanja, se skupni stroški na kos (CPP) pogosto znižajo pod raven konvencionalnega kovanja v prvih 18–24 mesecih obratovanja.

Prihodnostno varčevanje: Industry 4.0 in pametno kovanje

Servo prese so po naravi „pametne“ naprave, ki služijo kot sidrišče za Industrija 4.0 iniciative v delavnici presek. Ker je pogonski sistem popolnoma digitalen, ustvarja veliko količino podatkov – navor, položaj, temperatura in vibracije – ki se lahko analizirajo za predvidno vzdrževanje. Analiza obremenitvenega podpisa omogoča presek, da zazna majhne spremembe v trdi materiala ali mazanju, še preden pride do izdelave slabega dela, ter avtomatsko prilagodi položaj drsnika za izravnavo.

Ta povezljivost omogoča ustvarjanje Digitalni dvojniki , kjer se celotna simulacija tlačne linije izvede virtualno, preden se količ ever izreže. Inženirji lahko v programski opremi preverijo profila gibanja in krivulje interferenc, s čimer bistveno zmanjšajo čase nastavitve. Ko se avtomobilska industrija premika proti avtonomni proizvodnji, sposobnost servotlačnice, da se popravi samega in se integrira s podjetjskimi ERP sistemi, jo naredi prihodnje varno naložbo za naslednjo generacijo proizvodnje vozil.

Pogosta vprašanja

1. Kakšna je razlika med mehanskim tlačnikom in servotlačnikom?

Glavna razlika je v pogonskem mehanizmu in nadzoru. Mehanski tlačnik uporablja nihalno kolo, motor in sistem zavoro-klopnico za shranjevanje in sproščanje energije, kar povzroči fiksno hitrost drsnika in dolžino koraka. Servotlačnik uporablja visoko navorni servomotor za neposreden pogon drsnika, kar omogoča popolnoma programirljive dolžine koraka, spremenljive hitrosti drsnika ter sposobnost zadrževanja ali obrat gibanja v kateri koli točki cikla.

2. Kako tehnologija servopresov izboljša žigosanje AHSS?

Servopresi izboljšajo žigosanje naprednih visoko trdnih jekel (AHSS), saj omogočajo znatno upočasnitev drsnika tik pred udarcem in med oblikovalnim delom hoje. To zmanjša udar na material in omogoči več časa za plastično deformacijo, kar zmanjša pogoste napake, kot so razpoke in povratna elastična deformacija, ki nastanejo pri oblikovanju AHSS na visokih hitrostih s tradicionalnimi presi.

3. Ali lahko servopres nadomesti hidravlični pres?

Da, v mnogih aplikacijah. Servopresi ponujajo programirljivo hitrost in polno nosilnost skozi celotno hojo, kot jo ponujajo hidravlični presi, vendar z znatno višjimi hitrostmi, boljšo energetsko učinkovitostjo in večjo natančnostjo. Čeprav se hidravlični presi še vedno uporabljajo za globoko vlečenje z zelo dolgimi hodi, jih servopresi vse pogosteje nadomeščajo pri avtomobilskih strukturnih komponentah zaradi njihovih odličnih ciklusnih časov in čistosti.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —