Tlačno litje v zaprti zanki: prihodnost recikliranja aluminija v avtomobilski industriji

POVZETEK

Recikliranje aluminija pri litju avtomobilskih delov pod tlakom je ključna trajnostna praksa, ki znatno zmanjša porabo energije in emisije ogljikovega dioksida. Glavni cilj je vzpostavitev zaprtih sistemov, ki uporabljajo 100 % recikliranih materialov, saj ta postopek zmanjša potrebo po energiji za več kot 90 % v primerjavi s proizvodnjo novega aluminija. Inovacije pri odstranjevanju nečistoč in kemijski sestavi zlitin premagujejo tradicionalne izzive in omogočajo izdelavo visoko zmogljivih avtomobilskih delov izključno iz odpadkov.

Nujnost trajnosti: Zakaj je recikliran aluminij ključen za sodobno avtomobilsko industrijo

V zagonu proti bolj okolju prijazni avtomobilski prihodnosti je malo materialov, ki bi ponujali okoljske in zmogljivostne prednosti recikliranega aluminija. Avtomobilska industrija se sooča z ogromnim pritiskom, da zmanjša emisije, kar je izziv, obravnavan na dveh področjih: izboljšanju gorivne učinkovitosti in dekarbonizaciji dobavne verige. Aluminijaste tlačno litine so ključne za oba pristopa. Z nadomeščanjem težjih jeklenih komponent lahko lahke aluminijaste dele zmanjšajo skupno težo vozila, kar neposredno izboljša porabo goriva pri tradicionalnih vozilih in poveča doseg električnih vozil (EV).

Vendar pa največja okoljska prednost leži v krožni naravi aluminija. Proizvodnja primarnega aluminija iz surovega materiala, boksitne rude, je zelo energijsko intenzivni proces, ki vključuje rudarjenje in elektrolizo. V očitni nasprotju s tem ponovna uporaba aluminija – proizvodnja tako imenovanega sekundarnega aluminija – porabi približno 90–95 % manj energije. Ta znatna prihranka energije se neposredno prevede v manjši ogljični odtis za vsak proizvedeni del. Glede na podatke industrije iz virov, kot je Dynacast , je ta učinkovitost ključni razlog, zakaj je še vedno v uporabi 75 % vsega do sedaj proizvedenega aluminija.

Ta angažma za reciklažo je temeljni kamen krožnega gospodarstva. Lijevalnice pod tlakom, kot so opisane s strani Autocast Inc. , pogosto reciklirajo 100 % lastnega notranjega odpadka, od odrezkov do delov, ki ne izpolnjujejo kakovostnih standardov. Z uveljavljanjem sekundarnega aluminija avtomobilske proizvajalce ne le zmanjšujejo odvisnosti od primarnih materialov in povezane okoljske škode zaradi rudarjenja, temveč tudi ustvarjajo bolj vzdržen in cenovno učinkovit dobavni verigi. Ta strateški premik je nujen za izpolnjevanje strogi globalni predpisi o emisijah in porabniške povpraševanje po bolj trajnostnih izdelkih.

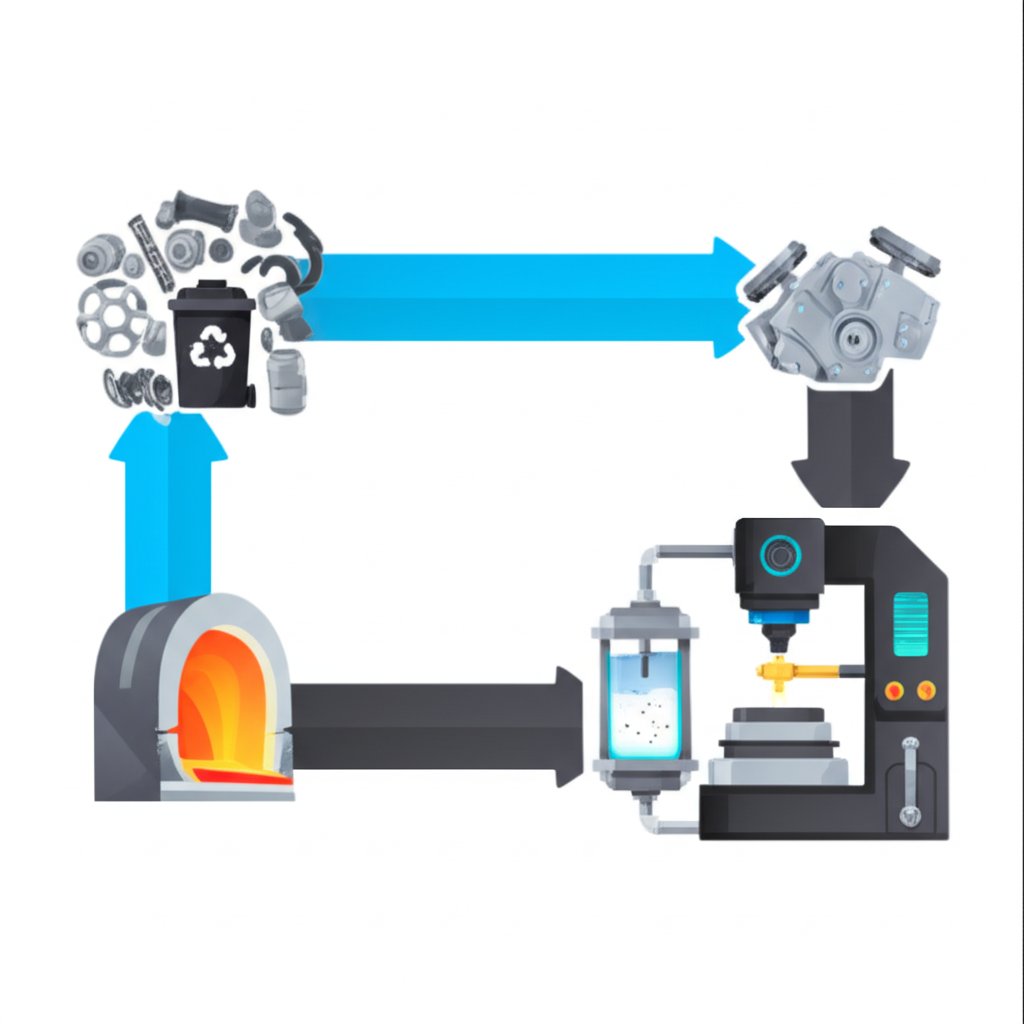

Proces recikliranja: od odpadka do die-cast delov visokih zmogljivosti

Pretvorba aluminijastega odpadka v avtomobilski del visokih zmogljivosti je sofisticiran proces, ki gre daleč prek preprostega taljenja in ponovnega litja. Pot zahteva skrbno nadzorovanje na vsakem koraku, da se zagotovi, da končni izdelek izpolnjuje točne inzašniranske standarde. Čeprav se posamezni koraki lahko razlikujejo, proces navadno sledi jasni poti od zbiranja do čiščenja.

Tipične faze v ciklu recikliranja aluminija vključujejo:

- Zbiranje in razvrščanje odpadkov: Postopek se začne z zbiranjem aluminijaste odpadnine iz različnih virov, vključno s industrijskimi odrezki iz proizvodnje (odpad po uporabi v industriji) in sestavnimi deli vozil ob koncu njihove življenjske dobe (odpad po uporabi potrošnikov). Razvrščanje je pomemben prvi korak. Ker aluminij ni magneten, se veliki magneti uporabljajo za odstranitev feromagnetnih nečistoć, kot je jeklo. Za reševanje bolj zapletenih izzivov pri razvrščanju se pojavljajo tudi napredne tehnologije. Na primer, kot je podrobno opisano s strani Constellium , lasersko inducirana spektroskopija razbitja (LIBS) lahko hitro razlikuje med različnimi aluminijastimi zlitinami, kot so seriji 5xxx in 6xxx, ki se uporabljata pri karoserijah avtomobilov, in preprečuje ponovno predelavo vrednih kovanin v nižje kakovostne izdelke.

- Sečenje in čiščenje: Ko so enkrat razvrščene, se odpadnine drobijo v manjše, enotne koščke. To poveča površino za učinkovitejše taljenje in omogoča dodatno čiščenje. Koščki se očistijo od prevlek, barv, olj in drugih nemetalnih nečistoč.

- Taljenje in legiranje: Čist, nariban aluminij se naloži v velike peči in stopi. Med to fazo se skrbno analizira sestava taline. Dodajajo se lahko zlitinski elementi za prilagoditev kemijske sestave in doseganje specifičnih lastnosti, potrebnih za določeno zlitino za tlačno litje, kot je pogosta ADC12.

- Čiščenje in odstranjevanje muljev: Glavna izziv pri recikliranju aluminija iz tlačnega litja je upravljanje z nečistočami, še posebej železom. Kontaminacija z železom lahko končni odlitek naredi krhek in nagnjen k okvari. Tradicionalno se je ta problem reševal z razredčitvijo taljenega odpadka z visokočistim primarnim aluminijem. Vendar pa se sodobni postopki osredotočajo na neposredno odstranjevanje ali nevtralizacijo teh nečistoč prek naprednih filtracij in kemičnih obdelav, kar je temelj resničnega recikliranja v zaprti zanki.

Uspešno upravljanje tega procesa, zlasti nadzor vsebnosti železa, je glavna tehnična ovira, ki preprosto recikliranje loči od visoko vrednostnih sistemov zaprtega kroga, ki si jih avtomobilska industrija prizadeva popolniti. Premagovanje te izzive je nujno za proizvodnjo strukturnih komponent, ki so hkrati trajnostne in varne.

Tehnološke inovacije: Doseganje resničnega recikliranja v zaprtem ciklu

Ambicija uporabe 100 % reciklanega aluminija v zahtevnih avtomobilskih aplikacijah je spodbudila pomembne tehnološke inovacije. Industrija prehaja čez tradicionalne metode razredčevanja in razvija sofisticirane tehnike za upravljanje nečistoć ter zagotavljanje zmogljivosti. Dva vodilna pristopa – fizična čiščenja in kemična nevtralizacija – odpirata pot resnično krožni ekonomiji aluminija.

Eden najpomembnejših prebojev izvira od Hondе, ki je razvila tehnologijo »popolnega recikliranja v zaprtem ciklu«. Kot je navedeno v njihovih objavah, je ta sistem zasnovan za obdelavo odpadkov litega aluminija (zlasti zlitine ADC12) brez dodajanja visokočistega primarnega aluminija. Jedro Tehnologije Honda leži v natančnem odstranjevanju nečistoč in nadzoru sestave med tali se fazo. Po več kot 17 krogih poskusov se je ta postopek izkazal za učinkovitega dovolj, da podpira proizvodnjo velikih strukturnih delov za električna vozila, vključno s tistimi, izdelanimi s pomočjo gigalitja, kjer je ključna celovitost materiala.

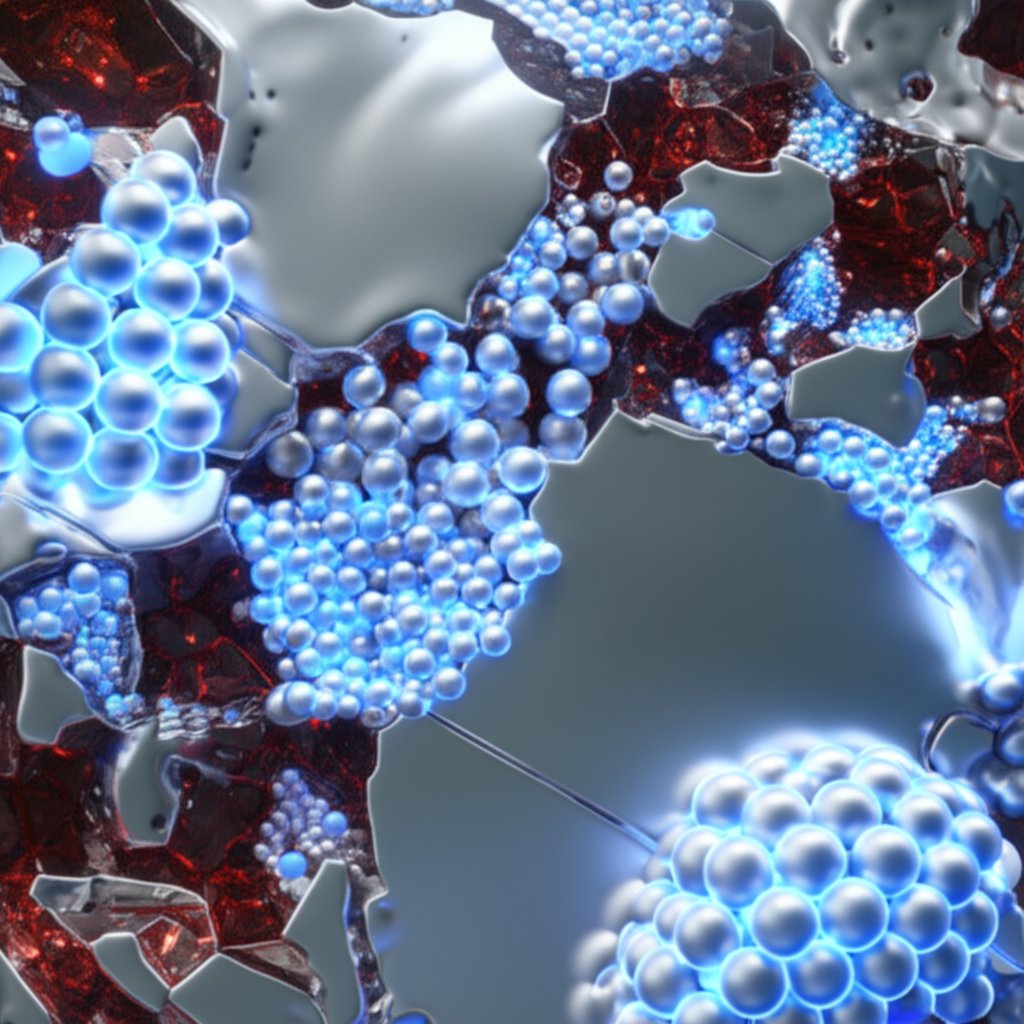

Vzporedno z tem raziskovalne organizacije raziskujejo metalurške rešitve. Inštitut REMADE Institute vodi projekte, usmerjene v nevtralizacijo škodljivih učinkov primesi železa. Namesto fizičnega odstranjevanja železa raziskuje dodajanje drugih elementov – kot so mangan (Mn), krom (Cr) in cerij (Ce) – v taljen aluminij. Ti elementi spremenijo kristalno strukturo medkovinskih spojin, ki vsebujejo železo, in jih spremenijo iz ostrih, igličastih ploščic, ki povzročajo krhkost, v bolj kompaktne oblike z manj škodljivim učinkom. Ta kemični pristop ima za cilj narediti sekundarni aluminij z visoko vsebnostjo železa primeren za strukturne aplikacije.

Te napredke na področju materialov znanosti so del širšega industrijskega trenda proti specializiranim, visokozmogljivim komponentam. Na primer, na sorodnih področjih, kot je oblikovanje kovin v avtomobilski industriji, se podjetja, kot je Shaoyi (Ningbo) Metal Technology specializirajo za natančno inženirske kovinske kovinske dele, kar prikazuje odločitev celotnega sektorja za trdne, kakovostno nadzorovane proizvodne procese – od izdelave prototipov do serijske proizvodnje.

Praktične prednosti: zmogljivost in stroški recikliranih aluminijevih zlitin

Poleg prepričljivih okoljskih koristi je prehod na recikliran aluminij pri tlačnem litju pogojen tudi z močnimi praktičnimi in ekonomskimi prednostmi. Pogosto zabloda je, da so reciklirani materiali po svoji naravi slabši od primarnih. V primeru aluminija to ni res. Kovinski atomske strukture se med postopkom recikliranja ne razgradijo, kar pomeni, da ohranja vse svoje osnovne fizične in mehanske lastnosti, kot so trdnost, vzdržnost in odpornost proti koroziji. Z natančnim nadzorom sestave med taljenjem lahko sekundarne aluminijeve zlitine zasnujemo tako, da ustrezajo ali celo presegajo specifikacije primarnih zlitin.

Najpomembnejša praktična prednost je cena. Gospodarski izračun je neposredno povezan s porabo energije. Ker proizvodnja sekundarnega aluminija zahteva do 95 % manj energije kot ustvarjanje primarnega aluminija, so povezani stroški proizvodnje bistveno nižji. Ta učinkovitost glede stroškov omogoča proizvajalcem, da ceneje proizvajajo komponente visoke kakovosti, kar predstavlja konkurenčno prednost, zlasti pomembno na cenovno občutljivem avtomobilskem trgu. Ta finančna spodbuda je močan gonilni dejavnik za razširjanje infrastrukture za recikliranje in uvajanje zaprtih sistemov.

Ko ocenimo dva vira materiala, postane izbira pri večini aplikacij jasna. Čeprav lahko določena zelo specializirana področja, kot je letalstvo, zaradi strogih predpisov še naprej uporabljajo primarni aluminij, je sekundarni aluminij nadrejen za veliko večino potreb avtomobilskega litja pod tlakom, saj ponuja optimalno ravnovesje med zmogljivostmi, stroški in trajnostjo.

Primarni nasproti sekundarnemu aluminiju: primerjava

| Faktor | Primarni aluminij | Sekundarni (recikliran) aluminij |

|---|---|---|

| Vpliv na okolje | Visok (rudarjenje boksita, visoke emisije CO2) | Nizek (zmanjšuje odpadke na odlagališčih in rudarjenje) |

| Poraba energije | Zelo visok | Do 95 % nižji kot pri primarnem |

| Stroški | Visok (pogonjeno s cenami energije) | Značilno nižji |

| Izkoristanje | Visoka kakovost, natančno nadzorovano | Enakovredna kakovost z ustreznim procesiranjem |

Pogosta vprašanja

1. Ali je lit zlito aluminij ponovno uporabljivo?

Da, litje iz aluminija je zelo reciklabilno. Dejansko večina aluminijastih litih izdelkov nastane iz sekundarnih (recikliranih) aluminijastih zlitin. Ko avtomobil doseže konec svoje življenjske dobe, se njegove aluminijaste komponente lahko zberejo, ponovno pretopijo in očistijo za proizvodnjo novih sekundarnih zlitin, ki se nato uporabljajo za izdelavo novih litih delov v krožnem procesu.

2. Kaj je analiza recikliranja avtomobilskega aluminija ob koncu življenjske dobe od groba do vrata?

Analiza »od groba do vrata« je celovita ocena, ki se uporablja za merjenje učinkovitosti sistema recikliranja. V kontekstu avtomobilskih aluminijastih materialov sledi poti materiala od faze odlaganja (»grob« vozila) skozi vsak korak zbiranja, razvrščanja in predelave, vse do točke, ko postane uporaben surovinski material (recikliran ingot ali »vrata«). Ta vrsta analize pomaga ugotoviti izgube materiala in neustreznosti procesov ter omogoča jasen vpogled v splošno stopnjo recikliranja, ki pri avtomobilskem aluminiju zelo visoka in pogosto presega 90 %.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —