Prednosti skoraj končne oblike kovanja za avtomobilsko industrijo

POVZETEK

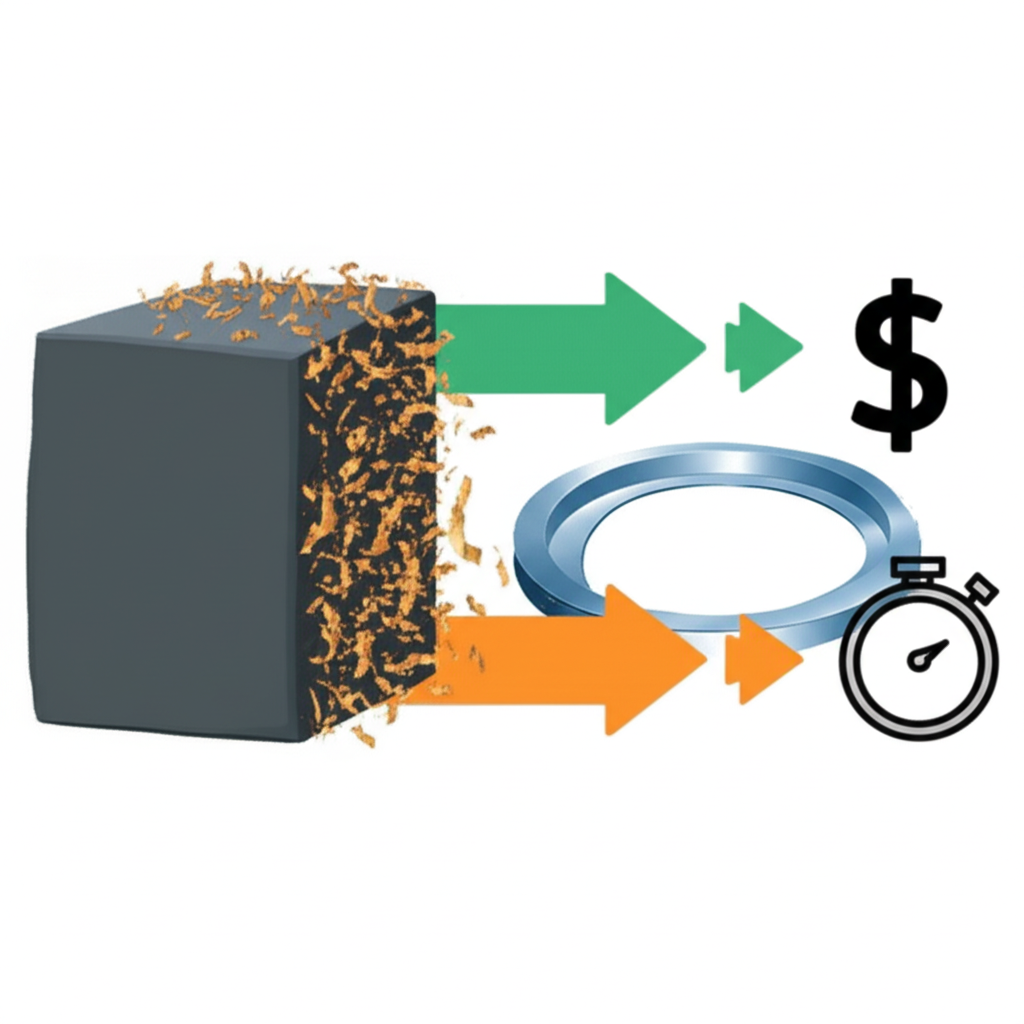

Kovina blizu končne oblike je postopek izdelave, pri katerem se avtomobilske komponente izdelujejo skoraj v končnih merah. Ta tehnika znatno zmanjša potrebo po dodatnem obdelovanju, kar prinaša pomembne prednosti, kot so zmanjšanje odpadkov materiala, nižji proizvodni stroški in hitrejši proizvodni cikli. Končni rezultat so močnejše, zanesljivejše komponente z odlično strukturno celovitostjo za avtomobilsko industrijo.

Kaj je kovina blizu končne oblike?

Kovanje blizu končne oblike je napreden proizvodni proces, ki ima za cilj izdelavo kovinske komponente, ki je po možnosti čim bližje svojim končnim, dokončanim meram. Za razliko od tradicionalnih metod kovanja, ki ustvarijo približek delu (pogosto imenovan »kovan« del), kovanje blizu končne oblike daje izdelek, ki zahteva minimalno naknadno obdelavo, kot so brušenje ali rezkanje. Ta natančnost je ključnega pomena za njegovo vrednost, zlasti na zahtevnem področju, kot je avtomobilska industrija.

Osnovno načelo je učinkovitost. Tradicionalno kovanje pogosto pusti veliko količino presežnega materiala, ki ga je treba skrbno odstraniti. Ta postopek porablja čas, energijo in delovno silo ter hkrati ustvarja pomembno količino odpadnega materiala. Po besedah podjetja AST Forged Wheels je glavna pomanjkljivost konvencionalnih metod ta, da se začne s preveč kovine, kar ni optimalno za proizvajalca ali kupca glede na stroške. Kovanje blizu končne oblike neposredno odpravlja to neučinkovitost z pametnim oblikovanjem kovine že od začetka.

Sam postopek vključuje kovanje ali stiskanje kovinskega izdelka v orodje, ki z visoko natančnostjo zrcali geometrijo končnega dela. To je bistveno različno od litja, pri katerem se taljeno kovino vlije v kalup. Kot je razloženo v blogu podjetja Cybernet Manufacturing , kovalno delovanje pri kovanju zagotavlja jasno metalurško prednost, saj ustvarja določen tok zrn, ki sledi konturam dela, s čimer poveča njegovo trdnost in obstojnost – kar je ključen dejavnik za avtomobilske komponente visokih zmogljivosti.

Osnovne ekonomske prednosti: zmanjševanje stroškov in odpadkov

Eden najbolj prepričljivih argumentov za uveljavitev kovanja skoraj neto oblike v avtomobilski industriji je njegov pomemben ekonomski vpliv. Z izdelavo delov, ki so že na začetku skoraj končani, lahko proizvajalci dosegajo znatne prihranke na več področjih proizvodnje. Ti finančni koristi naredijo postopek temeljni kamen sodobne varčne proizvodnje.

Glavna prednost pri varčevanju s stroški izhaja iz drastičnega zmanjšanja odpadkov materiala. Ker je začetno kovanje zelo blizu končni geometriji, je potrebno odstraniti veliko manj kovine s struženjem. To minimizira količino nastalega odpadka, ki predstavlja neposredno finančno izgubo; kot opaža AST Forged Wheels, prodaja odpadne kovine običajno pokrije le približno polovico prvotnih stroškov materiala. Z učinkovitejšo uporabo surovin lahko podjetja bistveno znižajo stroške vhodnih materialov.

Poleg tega se zmanjšanje potrebnega struženja neposredno prenese na nižje obratovalne stroške. Manjši čas obratovanja strojev pomeni zmanjšano porabo energije, manj obrabe rezil in opreme ter manj delovnih ur, posvečenih dokončni obdelavi vsakega dela. Double Eagle Alloys poudarja, da nižji proizvodni stroški predstavljajo ključno prednost , saj poenostavljen postopek odpravi mnoge dragocene korake, povezane s tradicionalno proizvodnjo. Ta učinkovitost ne prihrani le denar, temveč omogoči dodatno proizvodno zmogljivost za druge naloge.

Povečanje operativne učinkovitosti v avtomobilski proizvodnji

V hitro tekoči avtomobilski industriji sta hitrost in učinkovitost proizvodnje enako pomembni kot stroški. Skoraj neto oblika kovanja ponuja močno prednost, saj pospeši proizvodne časovne okvire in izboljša splošni delovni tok. Z zmanjševanjem obsežnega naknadnega obdelovanja po kovanju se celoten proizvodni cikel skrajša in postane bolj predvidljiv.

Zmanjšanje časa obdelave vodi do bistveno hitrejših rokov izdelave končnih komponent. Za proizvajalce avtomobilov, ki delujejo po tesnih urnikih in sistemih just-in-time dobavnih verig, je ta hitrost neprecenljiva. Omogoča večjo prilagodljivost pri odzivanju na tržne zahteve in zmanjša tveganje zaustavitve proizvodnje zaradi dolgotrajnih dokončevalnih procesov. Možnost premika dela iz surovine v skoraj končno stanje v manj korakih poenostavi celoten operativni tok.

Doseganje teh učinkovitostnih dobitevk pogosto temelji na sodelovanju s specializiranimi ponudniki, ki so osvojili postopek blizu-neto oblike. Na primer, podjetja, ki iščejo trdne in zanesljive avtomobilske komponente, lahko raziskujejo storitve izdelave kovine na naročilu podjetja Shaoyi Metal Technology . Specializirajo se za visoko kakovostno vroče kovanje, certificirano po IATF16949, za avtomobilsko industrijo in ponujajo vse od hitrega izdelovanja prototipov do serijske proizvodnje. Njihovo strokovno znanje in lastne zmogljivosti zagotavljajo natančnost in učinkovitost, ki jo obeta skoraj končna oblika kovanja, ter omogočajo pravočasno dostavo za globalne dobavne verige.

Končni operativni koristi segajo še dlje kot le hitrost. Učinkovitejši in bolj racionalizirani proces je tudi zanesljivejši. Z manjšim številom korakov in zmanjšanim ročnim posegovanjem pri dokončni obdelavi je manj možnosti za napake, kar vodi k bolj enotni kakovosti in višjemu izkoristku proizvodnje.

Izboljšanje kakovosti delov in strukturne trdnosti

Poleg gospodarskih in obratovalnih prednosti near-net shape kovanje omogoča izdelavo boljšega produkta z vidika mehanske učinkovitosti in zanesljivosti. Sama narava kovalnega procesa daje kovinski strukturi lastnosti, ki so zelo zaželene za kritične avtomobilske aplikacije, kot so motorji, dele za odpravo in pogonski sistemi.

Glavna prednost leži v smeri zrna kovine. Med kovalnim procesom ponavljajoče udarjanje in tlačenje prisili notranjo zrnatost kovine, da se poravnajo obliko komponente. Ta neprekinjena, nedeljena smer zrn povečuje trdnost, duktilnost in odpornost proti udarcem ter utrujenju materiala. Nasprotno pa obdelava dela iz masivnega bloka kovine (izdelka iz palice) prereže te smeri zrn, kar ustvarja potencialne šibke točke. Kot opaža Leanwerks, ta proces povzroči povečano metalurško trdnost z učinkovitejšim tokom zrn .

Ta izboljšana strukturna trdnost pomeni, da lahko kovanine naredimo lažje, ne da bi pri tem izgubili na trdnosti – kar je ključni cilj v avtomobilski industriji za izboljšanje gorivne učinkovitosti in zmogljivosti. Postopek pomaga tudi konsolidirati in zapreti morebitne notranje praznine ali poroznost v surovem kovinskem materialu, kar rezultira v gostejšem in bolj enakomernem materialu. To vodi do komponent, ki so ne le močnejše, temveč tudi zanesljivejše in bolj vzdržne v času uporabe, ter tako izpolnjujejo stroge standarde varnosti in zmogljivosti v avtomobilski panogi.

Pogosta vprašanja

1. Kakšne so glavne prednosti kovalnega postopka?

Kovanje ponuja več ključnih prednosti v primerjavi z drugimi proizvodnimi metodami, kot so litje ali obdelava. Proizvaja dele z odličnimi mehanskimi lastnostmi, vključno z izboljšano trdnostjo, duktilnostjo in odpornostjo proti utrujanju, zaradi izpopolnjene zrnaste strukture. Ta postopek odpravlja notranjo poroznost, kar poveča strukturno celovitost in zanesljivost, kar je ključno za varnostno pomembne komponente.

2. Zakaj je proizvodnja neto oblike pomemben dejavnik?

Proizvodnja neto oblike in skoraj neto oblike je pomembna, ker je zelo učinkovita. Ker proizvaja dele, ki so zelo blizu končnim dimenzijam, te metode močno zmanjšujejo odpad materiala, zmanjšujejo potrebo po dragih in časovno zahtevnih sekundarnih obdelavah ter skrajšujejo skupni proizvodni čas. To vodi do znatnih prihrankov stroškov in bolj trajnostnega proizvodnega procesa.

3. Kaj je kovanje v avtomobilski industriji?

V avtomobilski industriji je kovanje postopek izdelave, ki se uporablja za izdelavo močnih in trdnih kovinskih komponent z oblikovanjem kovine s tlakom. Pomemben je za proizvodnjo ključnih delov, ki morajo prenašati visoke obremenitve in utrujanje, kot so vodila, natezni gredi, zobniki in stebrički koles. Kovani deli so sestavni del sodobnega dizajna vozil zaradi njihove moči in zanesljivosti.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —