Anatomija mehanskih kalupov: 9 bistvenih točk, ki jih mora vsak kupilec poznati

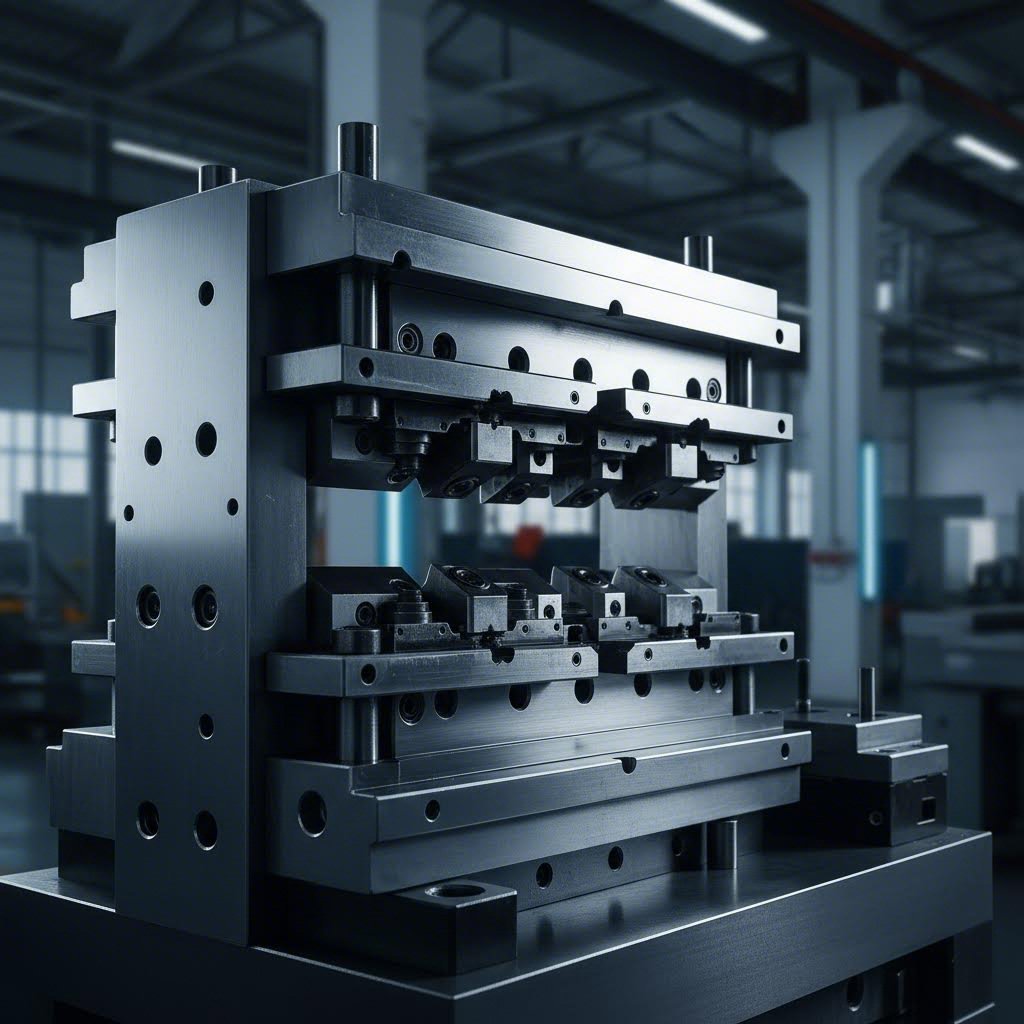

Kaj je mehanska kalupna plošča in zakaj je pomembna v proizvodnji

Ste se kdaj spraševali, kako milijoni identičnih kovinskih delov zapustijo proizvodne linije z natančnostjo do najmanjše podrobnosti? Odgovor leži v enem izmed najpomembnejših, a pogosto napačno razumljenih orodij v proizvodnji: mehanski kalupni plošči.

Mehanska kalupna plošča je specializirano strojno orodje, ki se uporablja za rezanje, oblikovanje ali preoblikovanje materialov – običajno kovin – v željeno obliko ali profil s pomočjo izvajanja tlaka. V nasprotju z litimi kalupi, ki oblikujejo popolnoma trodimenzionalne dele iz taljenih materialov, se kalupna plošča uporablja za pretvorbo trdnih plošč iz kovine v funkcionalne sestavne dele s pomočjo mehanske sile.

Ta razlika je ključna. Medtem ko litni kalupi delujejo z raztopljenimi plastikami ali kovinami, ki se strdijo znotraj votline, mehanske kalupne plošče fizično režejo in oblikujejo trdne materiale brez spremembe njihovega osnovnega stanja. Razumevanje tega, kaj je kalupna plošča v proizvodnji, vam zagotavlja temelj za pametnejše nakupne odločitve in učinkovitejše načrtovanje proizvodnje.

Natančno orodje za serijsko proizvodnjo

Kaj so v resnici kalupi in zakaj so tako pomembni? Predstavljajte si mehanski kalup kot izjemno natančno rezalno orodje za piškote – vendar takšno, ki lahko vzdrži tisoče funtov sile in hkrati ohrani natančnost do tisočink palca.

Kalup za udarjanje sestavljata dve natančno prilagojeni polovici, ki sta nameščeni znotraj stiskalnika. Glede na strokovnjake iz industrije pri The Phoenix Group , kalup opravlja štiri osnovne funkcije:

- Iskanje – Natančno pozicioniranje materiala pred začetkom obdelave

- Začep – Zavarovanje materiala med operacijo oblikovanja

- Delovanje – Izvajanje operacij, ki dodajo vrednost, kot so rezanje, upogibanje, prebijanje, reliefno oblikovanje, oblikovanje, vlečenje, raztegovanje, kovnjenje in izvlečenje

- Sproščanje – Sprostitev končanega dela za naslednji cikel

Od teh funkcij le delovna funkcija neposredno poveča vrednost vašega izdelka. To je bistvo izdelave kalupov – pretvorba surove pločevine v natančne komponente z natančno inženirsko oblikovanim orodjem.

Od surovine do končnega dela

Predstavljajte si, da proizvajate avtomobilske nosilce . Tuljavica jekla vstopi v stiskalno napravo in z vsakim udarcem orodje izreže, upogne in oblikuje to ploščato materialno v trodimenzionalno delo, pripravljeno za sestavo. To se zgodi stokrat ali celo tisočkrat na uro z izjemno natančnostjo.

Kaj omogoča to? Samo orodje je običajno izdelano iz orodjnega jekla – kategorije ogljikovih in zlitinskih jekel, ki so posebej razvita za visoko trdnost, udarno žilavost in odpornost proti obrabi. Ti materiali omogočajo, da orodja vzdržijo ponavljajoči se tlak visokokoličinske proizvodnje, hkrati pa ohranijo dimenzijsko natančnost, ki jo zahtevajo vaša dela.

Razumevanje, kaj so orodja v proizvodnji, je pomembno za več ključnih deležnikov:

- Inženirji potrebujejo to znanje za oblikovanje delov, ki so izvedljivi za izdelavo in stroškovno učinkoviti

- Strokovnjaki za nabavo morajo ocenjevati dobavitelje orodij in razumeti skupne stroške lastništva

- Proizvodni managerji zanašajo se na podatke o zmogljivosti orodja za optimizacijo proizvodnih urnikov in vzdrževalnih ciklov

Ali določate novo orodje, odpravljate težave v proizvodnji ali ocenjujete potencialne dobavitelje – trdno razumevanje osnov mehanskih orodij vas postavi v močnejši položaj. Naslednja poglavja vas bodo vodila skozi vsak ključen vidik – od sestavnih delov orodij in njihovih vrst do materialov, oblikovalskih procesov in meril za izbiro dobaviteljev.

Najpomembnejši sestavni deli mehanskega orodnega sklopa

Zdaj, ko razumete, kaj mehansko orodje počne, si poglejmo, kaj je znotraj. Ornodni sklop se od zunaj morda zdi preprost, a če ga odprete, boste našli natančno inženirsko zasnovan sistem, v katerem vsak sestavni del igra ključno vlogo. Če kakršen koli posamezen del odpove ali se obrabi čez dovoljeno toleranco, se to takoj odrazi na celotni proizvodni liniji.

Razumevanje teh delov za izdelavo odtisov vam pomaga učinkoviteje komunicirati z izdelovalci odtisov, hitreje odpravljati težave v proizvodnji ter sprejemati boljša odločitve glede vzdrževanja in ciklov zamenjave.

Anatomija natančne sestave odtisa

Predstavljajte si sestavo odtisa kot dve glavni kategoriji sestavnih delov: strukturni okvir, ki vse drži skupaj, in delovni sestavni deli, ki dejansko obdelujejo vaš material. Poglejmo si vsakega podrobneje.

The podnožje orodja služi kot osnova – pravzaprav kot skelet celotnega orodja. Najdete obe zgornjo in spodnjo ploščo odtisa, ki sta težki podporni plošči za pritrditev na stiskalno napravo. Spodnja plošča odtisa se pritrdi na stiskalno mizo, zgornja plošča pa na gibljivi del (ram). Te plošče morajo biti dovolj trdne, da prenesejo upogibanje pod ogromnimi silami, ki pogosto presegajo več sto ton.

Med stiskalno napravo in odtisom, vodilnimi čepi in vodilnimi buši zagotavljajo popolno poravnavo pri vsakem posameznem udaru. Po podatkih podjetja Moeller Precision Tool so izdelani z natančnostjo do 0,0001 palca – kar je ena desetina debeline človeškega lasa. Vodilni kroglici sta postali industrijski standard, ker se gladko premikata in olajšata ločitev orodja med vzdrževanjem.

Podporne plošče so zakaljene plošče, nameščene za udarniki in izvlečnimi gumami. Njihova naloga? Razpršitev intenzivnih sil, ki nastanejo ob vsakem udaru stiskalnika, ter preprečevanje deformacije mehkega materiala podstavka orodja s časom.

Kako vsak sestavni del prispeva k kakovosti izdelka

Delovni sestavni deli so tisti, kjer se dejansko dogaja vse. udarjalnik je moški sestavni del, ki se pritiska v material in opravlja dejansko rezalno ali oblikovalno delo. Udarniki so na voljo v različnih oblikah konice – okrogli, kvadratni, ovalni ali po meri – odvisno od geometrije, ki jo zahteva vaš izdelek. Glava udarnika se poveže z držalnim sistemom, ki ga varno pritrdi v zgornji orodni sklop.

The die plošča (ali izvrtan gumb) je ženska različica udarne igle. Zagotavlja nasprotno rezalno rob in ima natančno brušeno odprtino, ki ustreza profilu udarne igle. Tu se stvari začnejo postajati zanimive: izvrtan gumb ni natančna podoba udarne igle. Obstaja namerna reža, imenovana razmak orodja —običajno 5–10 % debeline materiala na vsaki strani.

Zakaj je reža tako pomembna? Premajhna reža povzroča prekomerno obrabo udarne igle in izvrtanega gumbo, poveča potrebno silo ter lahko pusti grube, raztrgane robove na vaših delih. Prevelika reža povzroča nastanek lis, dimenzionalne nepravilnosti in slabo kakovost robov. Pravilna nastavitev tega razmerja je ključnega pomena za čist rez in dolgo življenjsko dobo orodja.

The izvlečni plošči reši praktičen problem, za katerega morda ne bi pričakovali. Ko izvrtalnik prebije pločevino, povzroči elastičnost materiala, da se tesno prilepi na izvrtalnik. Brez odstranjevalne plošče bi se delovni kos dvignil skupaj z umikajočim se izvrtalnikom – kar bi povzročilo zamašitev orodja in ustavilo proizvodnjo. Odstranjevalna plošča čisto odstrani material z izvrtalnika, kar omogoča neprekinjeno obratovanje.

| Sestavka | Funkcija | Pogoste materiale |

|---|---|---|

| Osnova orodja (zgornja/spodnja) | Omogoča strukturno osnovo; nameščena na stiskalnico | Jeklo, aluminijeva zlitina |

| Vodilni vijaki in vodilne bušenke | Z zagotavlja natančno poravnavo med polovicama orodja | Zakaljena orodna jeklena plošča, natančno brušena |

| Podporne plošče | Razporedi silo; ščiti podstavke orodja pred deformacijo | Nakalen jeklo |

| Štipal | Moški rezalni/oblikovalni del; spreminja material | Orodno jeklo D2, A2, M2; karbid |

| Kopica orodja / plošča orodja | Ženski rezalni rob; deluje skupaj z izvrtalnikom za izdelavo delov | D2, vstavki iz karbida |

| Izvlečni plošči | Odstrani material z izvrtalnika med umikanjem | Orodna jeklena zlitina, možnosti iz poliuretana |

| Vzmeti za orodja | Omogoča silo za odstranjevanje in funkcije tlakovalne plošče | Žica iz kromskega silicija, cilindri z dušikovim plinom |

| Držalniki orodja | Varno drži izvrtke in gumbe na njihovem mestu | Popolnoma zakaljena litinska jeklena zlitina |

Ko ocenjujete sistem stiskalnice in orodja, si oglejte, da ti sestavni deli ne delujejo izolirano. Vodilne vijake morajo natančno sovpadati z vodilnimi vstavki. Razmik med izvrtkom in orodnim gumbom mora biti natančno prilagojen. Odstranjevalnik mora vključiti točno v pravem trenutku. Ta medsebojno povezana natančnost ločuje visoko zmogljivo orodje od tistega, ki ga mučijo kakovostni problemi in prekomerni prostoj.

S tem osnovnim znanjem o anatomiji orodja ste pripravljeni raziskati različne vrste mehanskih orodij ter ugotoviti, katera konfiguracija najbolje ustrezajo vašim specifičnim proizvodnim zahtevam.

Vrste mehanskih orodij in njihove uporabe

Videli ste, kaj je znotraj mehanskega kalupa. Zdaj pa pride večje vprašanje: katere vrste kalupa dejansko potrebujete? Odgovor je odvisen od vaše proizvodne količine, zapletenosti delov in omejitev proračuna. Izbor napačne vrste kalupa lahko pomeni prekomerno porabo sredstev za orodja pri preprostih delih ali pa težave s kakovostjo, kadar vaša orodja ne morejo obravnavati zahtevane zapletenosti.

Poglejmo si glavne vrste udarnih kalupov in kdaj je vsaka izmed njih primerna za vašo proizvodno operacijo.

Napredni žigi za učinkovitost pri velikih serijah

Predstavljajte si udarni kalup, ki izvede več operacij v popolnem zaporedju, pri čemer del nikoli ne sprosti. To je natanko tisto, kar počne napredni kalup. Po podatkih podjetja Durex Inc. napredni kalupi sestavljajo več postaj, razporejenih v zaporedju, pri čemer vsaka postaja izvede določeno operacijo, ko se kovinska plošča premika skozi stiskalno napravo.

Tako deluje: zvitek pločevine se napaja v prvo postajo, kjer poteka začetna operacija – na primer izdelava vodilne luknje. Z vsakim udarcem stiskalnika se material premakne v naslednjo postajo. V drugi postaji se morda izreže obris. V tretji postaji se izvede ukrivljanje rebra. Četrta postaja doda reliefno obdelavo. Na končni postaji se končan del loči od nosilnega traku.

Ta pristop zagotavlja izjemno učinkovitost pri proizvodnji velikih količin. Kalupi za kovinsko žigosanje, konfigurirani kot napredni sistemi, lahko proizvajajo zapletene dele s hitrostmi, ki presegajo 1000 udarcev na minuto. Avtomobilsko industrijo ta vrsta kalupov močno podpira pri izdelavi vzmetnih nosilcev, sponk in konstrukcijskih komponent, pri čemer je vsako leto potrebnih milijoni enakih delov.

Najbolj primerno za:

- Proizvodnja velikih količin (več kot 100.000 delov)

- Deli, za katere so potrebne večkratne operacije (rezanje, ukrivljanje, oblikovanje)

- Komponente, ki ostanejo med obdelavo pritrjene na nosilni trak

- Uporabe, pri katerih je pomembnejša cena na posamezen del kot naložba v orodje

Izbira med sestavnimi in prenosnimi operacijami

Kaj storiti, če potrebujete več operacij hkrati namesto zaporedno? To je področje, kjer sestavne orodne plošče izstopajo.

Sestavna orodna plošča izvede več rezalnih operacij v enem samem udarcu. Predstavljajte si orodno ploščo, ki izreže obliko in hkrati izvrtajo notranje luknje – vse v enem tiskalnem ciklu. Ta integracija znatno zmanjša čas proizvodnje in zagotavlja popolno poravnavo med posameznimi elementi, saj se vse dogaja hkrati.

Glede na strokovnjake za proizvodnjo pri Worthy Hardware: sestavno orodno žigosanje ponuja izjemno natančnost in učinkovito izkoriščanje materiala z minimalnim odpadkom. Vendar obstaja kompromis: ta vrsta žigosalne orodne plošče deluje najbolje za relativno ravne dele z enostavnejšimi geometrijami. Če vaša komponenta zahteva globoko izvlečenje ali zapleteno trodimenzionalno oblikovanje, boste potrebovali drugačen pristop.

Prenosni orodji rešijo problem zapletenosti z bistveno drugačno strategijo. Namesto da del ohranjajo priključenega na transportno trakovo vlečnico, prenosni orodji uporabljajo mehanske prste ali robote za fizičen prenos delovnih kosov med neodvisnimi postajami. Vsaka postaja izvede svojo operacijo in nato sprosti del za prenos na naslednjo postajo.

Ta fleksibilnost naredi prenosna orodja idealna za:

- Velike dele, ki se ne prilegajo na transportno trakovo vlečnico naprednega orodja

- Globoko vlečene komponente, ki zahtevajo več stopenj oblikovanja

- Zapletene sestave, ki zahtevajo operacije z različnih kotov

- Dela, ki zahtevajo spremembo orientacije med obdelavo

Kaj pa nadomestitev? Prenosno udarno oblikovanje običajno pomeni višje obratovalne stroške in daljše čase nastavitve. Poleg tega boste potrebovali usposobljene tehnikce za vzdrževanje in obratovanje. Vendar pa za zapletene letalsko-kosmične komponente ali dele težke opreme nobena druga metoda ne zagotavlja enake kombinacije natančnosti in geometrijske fleksibilnosti.

Specializirane vrste orodij za določene operacije

Poleg teh glavnih kategorij več specializiranih oblikovalnih orodij izpolnjuje določene proizvodne potrebe:

- Izrezovalni žigi – Iz ploščatih kovinskih listov izrežejo določene oblike, da ustvarijo ravne polizdelke za nadaljnjo obdelavo. Njihova preprosta konstrukcija jih naredi cenovno ugodna za proizvodnjo čistoreznih izhodiščnih materialov z minimalnimi odpadki.

- Oblikovalnih orodij – Material oblikujejo v tridimenzionalne profili s pomočjo operacij upogibanja, robnega oblikovanja ali zvijanja brez odstranjevanja materiala. Ključna orodja za izdelavo strukturnih komponent s kompleksnimi konturi.

- Vlečne matrice – Ploščato kovino potegnejo v globoke votline, da ustvarijo skodeličaste ali škatlaste komponente. Pogosto se uporabljajo pri izdelavi kuhinjske posode, pločevink za napitke in avtomobilskih gorivnih rezervoarjev.

- Ordnice za kovanje – Uporabljajo izjemno visok tlak za ustvarjanje površinskih podrobnosti visoke natančnosti in tesnih dimenzijskih toleranc. Široko uporabljena v proizvodnji nakita in medicinskih naprav.

- Žlebne matrice – Ustvarjajo izbočene ali vdolbene vzorce tako za estetske kot tudi funkcionalne namene, na primer za izboljšanje oprijema ali dodajanje elementov blagovne znamke.

Okvir za odločanje pri izbiri orodij

Zveni zapleteno? Spodaj je praktičen način, kako ožiti vaše možnosti:

| Dejavnik izbire | Progresivna štampa | Složeni umr | Prenosna matrica |

|---|---|---|---|

| Obseg proizvodnje | Visoka (več kot 100.000 delov) | Nizka do srednja | Srednja do visoka |

| Zloženost delov | Umeren | Preprosto do zmerno | Visoko |

| Velikost dela | Majhna do srednja | Majhna do srednja | Srednja do velika |

| Začetni stroški orodja | Visoko | Umeren | Visoko |

| Strošek na kos | Nizko | Umeren | Srednja do visoka |

| Čas nastavitve | Umeren | Nizko | Visoko |

Ko določate kalupe za valjanje ploščatih kovinskih delov za vaš projekt, začnite z naslednjimi tremi vprašanji: Koliko delov potrebujete letno? Koliko je zapletena geometrija? Kakšen je vaš proračun za izdelavo orodja v primerjavi s stroški na posamezen del?

Za avtomobilsko opremo v velikih količinah napredni kalupi običajno zagotavljajo najnižjo skupno ceno. Za natančne medicinske komponente v manjših količinah so sestavljeni kalupi pogosto bolj smiselna izbira. Za velike letalsko-kosmične plošče z zahtevnimi zahtevami glede oblikovanja pa prenosni kalupi ponujajo zmogljivosti, ki jih preprostejši sistemi sploh ne morejo doseči.

Razumevanje teh vrst kalupov vas postavi v ugodno pozicijo za produktivne razprave z izdelovalci kalupov in omogoča določitev specifikacij, ki so usklajene z vašimi proizvodnimi realnostmi. Izbor ustrezne vrste kalupa pa je le del enačbe – materiali, uporabljeni pri izgradnji kalupa, imajo enako pomemben vpliv na zmogljivost, življenjsko dobo in skupne stroške lastništva.

Materiali in površinske obdelave za optimalno delovanje

Izbrali ste pravo vrsto orodja za vašo uporabo. Sedaj pa pride odločitev, ki bo določila, kako dolgo bo orodje trajalo in koliko kakovostnih delov bo izdelalo: izbor materiala. Napačna jeklena zlitina za orodja lahko pomeni predčasno odpoved, prekomerne stroške vzdrževanja in kakovostne težave, ki se širijo po celotnem proizvodnem procesu.

Ali zdaj izdelujete mehke aluminijaste podporne elemente ali pa probijate trdno jeklo, materiali znotraj vaših orodij za ploščato kovino neposredno vplivajo na delovanje, življenjsko dobo in skupne stroške lastništva. Poglejmo, kaj naredi vsako možnost edinstveno.

Razredi orodnih jekel in njihove lastnosti glede delovanja

Orodna jekla tvorijo osnovo večine izdelave kovinskih kalupov. Po podatkih Ryersona orodna jekla vsebujejo med 0,5 % in 1,5 % ogljika ter karbide, ki jih tvorijo štirje glavni zlitinski elementi: volfram, krom, vanadij in molibden. Ti elementi dajejo orodnim jeklenim kalupom izjemno trdoto, odpornost proti obrabi ter sposobnost ohranjanja rezalnega roba tudi pri izjemnem tlaku.

Ampak to veliko kupcev spregleda: vsa orodna jekla ne delujejo enako dobro v različnih aplikacijah. Razred, ki ga izberete, mora ustrezati vašim specifičnim proizvodnim zahtevam.

D2 orodna jekla d2 predstavlja delovno konja za jeklene udarne kalupe. Z visoko vsebino ogljika in kroma doseže D2 po toplotni obdelavi trdoto 62–64 HRC. Ti trdi karbidni delci zagotavljajo izjemno odpornost proti obrabi – kar je popolno za kalupe za izrezovanje, probijanje in oblikovanje, ki zahtevajo ozke tolerance v daljših serijah proizvodnje. Če iz istega orodja izdelujete stotisoč delov, se odpornost D2 proti obrabi pogosto izplača že zaradi njegove cene.

A2 orodno jeklo ponuja odlično ravnovesje, kadar potrebujete tako trdnost kot odpornost proti obrabi. Vsebina 5 % kroma zagotavlja visoko trdoto (63–65 HRC v stanju po kaljenju), hkrati pa ohranja dimenzionalno stabilnost med toplotno obdelavo. To naredi jeklo A2 še posebej cenjeno za izrezne kovinske igle, oblikovalne kalupe in aplikacije za litje pod tlakom, kjer je natančnost enako pomembna kot trajnost.

Orodno jeklo S7 gre na povsem drugačen način. Kot udarno odporno različico S7 predvsem poudarja udarno žilavost namesto čiste trdote. Po kaljenju doseže trdoto 60–62 HRC, njena prava prednost pa je v sposobnosti absorbiranja ponavljajočih se mehanskih udarov brez luščenja ali razpok. Ko vaši orodji izpostavljamo visoko udarnim obremenitvam – npr. sekire, kovinske igle za debelejše materiale ali klešče za zakovice – S7 pogosto prekaša trdnejše, a hkrati krhkejše alternative.

| Razred orodnega jekla | Trdnost (HRC) | Pomembne lastnosti | Najboljše uporabe | Relativna cena |

|---|---|---|---|---|

| D2 | 62-64 | Izjemna odpornost proti obrabi, visoka vsebina kroma | Dolgovečni izrez, probijanje, oblikovalni kalupi | Umeren |

| A2 | 63-65 | Ravnovesje med žilavostjo in odpornostjo proti obrabi, dimenzionalna stabilnost | Izrezne kovinske igle, rezalni kalupi, oblikovalna orodja | Umeren |

| S7 | 60-62 | Izjemna odpornost proti udarom, visoka udarna žilavost | Težki udarni orodji, klesci, udarni deli | Umeren |

| O1 | 57-62 | Lahko obdelovanje, dobra ohranitev ostrosti rezalnega robu | Rezalne nožice, rezalna orodja splošne uporabe | Nizko |

| M2 | 62-64 | Ohranja trdoto pri visokih temperaturah | Hitrorezna orodja, vrtaki, vijačniki | Višja |

Ko se naložba v karbidne vstavke izplača

Včasih celo najvišje kakovosti orodjne jeklo ne more zagotoviti želene življenske dobe za vašo proizvodnjo. Prav tu vstopajo v igro karbidne vstavke.

Volframov karbid je izjemno trd – znatno trdnejši kot katero koli orodjno jeklo. Po podatkih podjetja Alsette karbidne vstavke za kalupi uporabljajo zelo trdne dele, ki so vgrajeni v območja jeklenega kalupa, ki so izpostavljena največji obrabi. Namesto da bi celoten kalup za pločevino izdelali iz karbida (kar bi bilo predrago in krhko), proizvajalci strategično namestijo vstavke na rezalne robove, udarne klinke, površine za vlečenje in oblikovalne površine.

Ta hibridni pristop ponuja številne prednosti:

- Podaljšana življenska doba orodja – Karbidni vstavki lahko v aplikacijah z visoko obrabo trajajo 5–10-krat dlje kot komponente iz orodjavne jeklene zlitine

- Zmanjšani stroški zamenjave – Ko pride do obrabe, zamenjate le vstavek, ne pa celotne komponente orodja

- Minimalni izpadi – Hitrejše zamenjave vstavkov pomenijo manj prekinitev proizvodnje

- Enakomerna kakovost delov – Karbid ohranja ostre robove dlje, kar omogoča čistejše rezanje skozi celotno proizvodno serijo

Kdaj se višji začetni stroški karbida izplačajo? Razmislite o njem za visokozmogljivo proizvodnjo več kot milijon delov, pri žaganju abrazivnih ali zakaljenih materialov ali kadar so kritični rezalni robovi odločilni za kakovost delov. Proizvajalci avtomobilskih komponent, ki proizvajajo majhne priključke, spojke in vijake, redno določajo uporabo karbidnih vstavkov, saj se ob veliki količini naložba hitro izplača.

Površinske obdelave za podaljšanje življenjske dobe orodij

Poleg izbire osnovnega materiala lahko površinske obdelave in premazi znatno izboljšajo delovanje vaših kovinskih kalupov. Te tanke plasti dodajo zaščitne sloje, ki zmanjšujejo trenje, zdržijo obrabo in preprečujejo zalepljanje – vse to brez spremembe osnovnih lastnosti orodja.

TiN (titanijev nitrid) premazi ustvarjajo značilno zlatkasto površino z trdoto okoli 2300 HV. Ta premaz zmanjšuje trenje med kalupom in obdelovanim delom, podaljša življenjsko dobo orodja za 2–4 krat v številnih aplikacijah ter pomaga preprečiti nabiranje materiala na rezalnih robovih.

TiCN (titanijev karbonitrid) temelji na osnovi TiN, a ponuja še višjo trdoto (približno 3000 HV) in izboljšano odpornost proti obrabi. Modro-siva barva signalizira izboljšano zmogljivost pri probijanju in oblikovanju trših materialov, kot je npr. nerjavnega jekla.

DLC (diamantno podobna ogljikova prevleka) premazi DLC dosežejo izjemno visoko trdoto, ki se približuje trdoti diamanta, hkrati pa ohranjajo izredno nizke koeficiente trenja. DLC se izjemno dobro obnese pri aplikacijah z aluminijem in drugimi materiali, ki so nagnjeni k lepljenju in zalepljanju.

Izbira prave kombinacije osnovnega materiala in površinske obdelave zahteva uravnoteženost več dejavnikov: trdote in abrazivnosti vašega izdelka, predvidene proizvodne količine, zahtevanih natančnosti in omejitev proračuna. Izkušen izdelovalec kalupov na področju vaše uporabe vam lahko pomaga pri tej odločitvi – kar nas pripelje do inženirskega procesa, ki specifikacije materiala pretvori v orodje, pripravljeno za serijsko izdelavo.

Proces oblikovanja kalupa: od koncepta do proizvodnje

Izbrali ste ustrezno vrsto kalupa in določili primerno materialno sestavo. Sedaj sledi inženirski del procesa, ki te odločitve pretvori v fizično orodje, zmožno izdelati milijone natančnih delov. Kaj je izdelava kalupov v bistvu? To je discipliniran inženirski proces, ki poveže vašo konstrukcijo dela z izdelavo kalupa za stiskanje, pripravljenega za serijsko proizvodnjo.

Razumevanje te poti vam pomaga določiti realistične časovne okvire, postavljati boljša vprašanja med pregledi načrtovanja in prepoznati, kdaj bi lahko tehnični skrajški vplivali na vaše rezultate v prihodnje.

Tehnični vidiki, ki določajo uspeh orodja za izdelavo delov

Vsako uspešno načrtovanje orodja za izdelavo delov se začne z natančno analizo samega dela. Glede na Dramco Tool , razumevanje načrtovnega namena dela – kako bo delo uporabljeno in kako mora delovati v resničnem svetu – zagotavlja ključne vpoglede v zahteve glede značilnosti ter odpira možnosti za optimizacijo načrta za lažjo izdelavo.

Preden se začne katera koli modeliranja v CAD-u, izkušeni inženirji za izdelavo orodij ocenijo več ključnih dejavnikov:

- Obnašanje materiala – Kako se bo pločevina oblikovala med oblikovanjem? Kakšen povratni učinek (springback) lahko pričakujete po operacijah upogibanja?

- Ključne tolerance – Kateri dimenziji so najpomembnejše za funkcionalnost dela in prileganje pri sestavi?

- Obseg proizvodnje – Kako vpliva predvidena količina na odločitve glede zapletenosti orodja in izbire materiala?

- Kompatibilnost s stiskalnico – Kakšne omejitve opreme vplivajo na velikost orodja, dolžino vzgona in zahteve glede tonажe?

Tukaj se mnogi projekti začnejo izvajati napačno: predpostavke nadomestijo natančno analizo. Kot poudarjajo strokovnjaki iz industrije, izogibanje predpostavkam in postavljanje pojasnjevalnih vprašanj, kadar manjka informacij, preprečuje draga ponovna oblikovanja kasneje. Oblikovanje kovinskega štampalnega orodja na podlagi nepopolnih specifikacij bo zahtevalo draga sprememba, ko bo proizvodnja razkrila manjkajoče podatke.

Ustanovitev dopustnih odmikov zasluži posebno pozornost v tej fazi. V sodobni proizvodnji so dopustni odmiki vedno bolj strogih – pogosto le majhen del palca. Vaše orodje za štampanje mora upoštevati kumulativne odstopanja, ki izvirajo iz nihanja debeline materiala, deformacije stiskalnice, toplotnega raztezka in postopnega obrabe orodja. Postopek oblikovanja štampalnega orodja specifikacije končnega dela prevaja v nazaj v dimenzije orodja, potrebne za dosledno doseganje teh specifikacij.

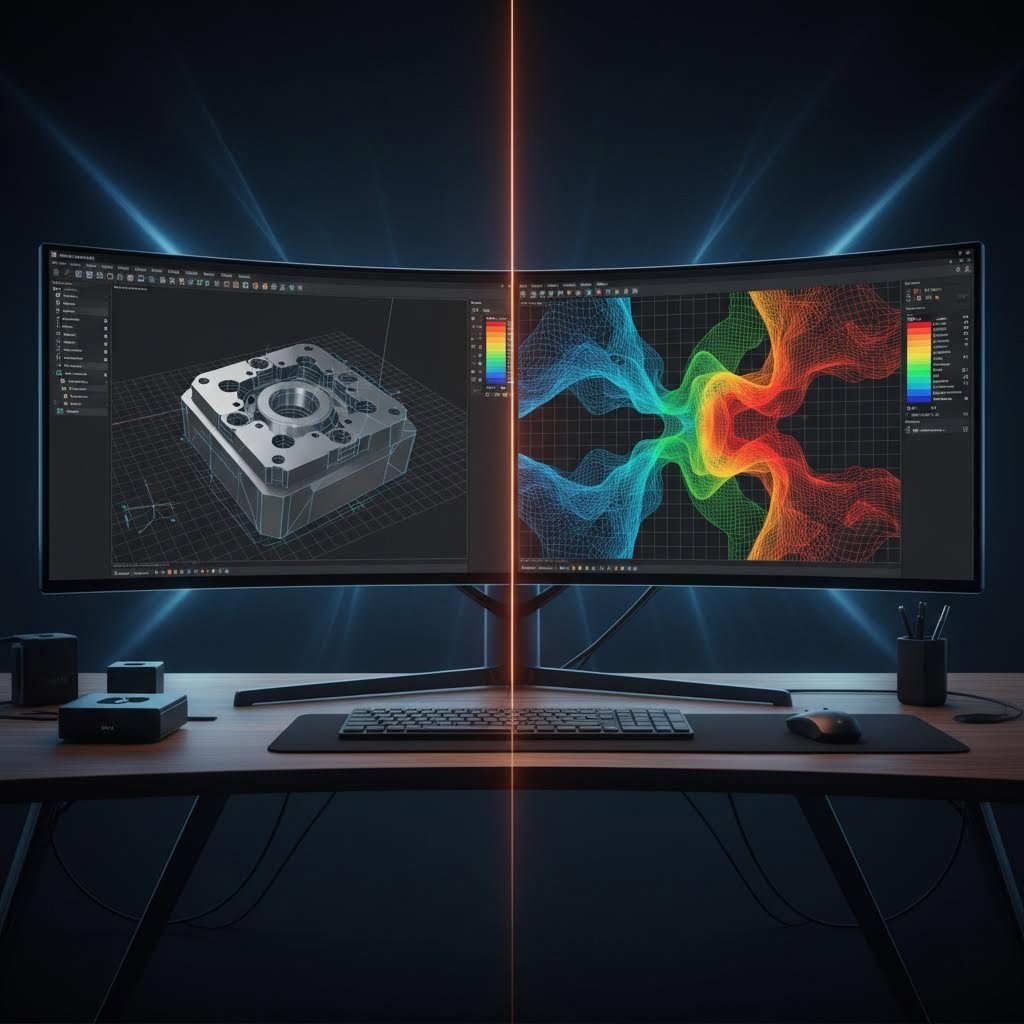

Od digitalnega oblikovanja do fizične natančnosti

Sodobno načrtovanje in razvoj orodij močno temelji na računalniško podprtem načrtovanju (CAD). Inženirji ustvarijo podrobne 3D modele vseh sestavnih delov orodja – izvlečkov, matric, odstranjevalcev, vodilnih sistemov – ter preverijo njihovo medsebojno delovanje s pomočjo digitalne sestave. Ta virtualni okolje omogoča oblikovalcem, da že vnaprej zaznajo težave s prekrivanjem, optimizirajo poti pretoka materiala in izboljšajo razmike pred tem, da bi kateri koli jekleni del bil izrezan.

Vendar sam CAD-modeling še ne zagotavlja uspeha. To je točka, kjer CAE-simulacije (računalniško podprto inženirstvo) spremenijo postopek izdelave orodij.

Po Keysight Technologies , programsko orodje za simulacijo oblikovanja lima omogoča virtualne preskuse orodij, s katerimi se že pred izdelavo fizičnega orodja zaznajo morebitne napake. Te simulacije napovedujejo:

- Vzorci tokovanja materiala – kako se lim premika in razteguje med operacijami oblikovanja

- Velikost povratnega ukrivljanja (springback) – zlasti pomembno za napredne jeklene materiale z visoko trdnostjo in aluminijaste zlitine, ki jih je težko oblikovati

- Morebitno tanjšanje ali raztrganje – Območja, kjer se material lahko poškoduje pod napetostmi pri oblikovanju

- Tveganje nastanka gub – Stiskalna območja, ki bi lahko povzročila površinske napake

Zakaj je to pomembno za vaš proračun? Napake pri načrtovanju delov in procesov se pogosto pojavijo šele med prvimi poskusi v fazi preskušanja pri izdelavi orodja—ko so popravki časovno zahtevni in dragi. S simulacijo te težave zaznamo digitalno, ko spremembe stanejo ure inženirskih dejavnosti namesto tednov spremembe orodja.

Postopek simulacije pomaga tudi pri optimizaciji nastavitev stiskalnice. Za doseganje optimalnih pogojev za žigosanje je potrebno natančno prilagoditi parametre, kot so hitrost stiskalnice, sila držala ploščice in mazanje. VIRTUALNI preskusi bistveno zmanjšajo tradicionalno fizično poskušanje in napako, s čimer skrajšajo čas do proizvodnje.

Razvoj in validacija prototipov

Celota sicer zahteva sofisticirano simulacijo, vendar ostaja fizična validacija ključna. Prototipni orodji – včasih imenovani tudi mehka orodja – omogočajo inženirjem preverjanje digitalnih napovedi glede na dejansko obnašanje materialov v realnem svetu. Ti prototipi običajno uporabljajo cenejše materiale in poenostavljeno izdelavo, kar omogoča hitrejše iteracije pred tem, ko se odločimo za proizvodna orodja.

Med testiranjem validacije inženirji merijo:

- Dimenzionalno natančnost vseh kritičnih značilnosti

- Kakovost robne površine in višino ostrice

- Površinsko končno obdelavo v oblikovanih območjih

- Zmanjšanje debeline materiala na radijih vlečenja

- Učinkovitost kompenzacije povratnega izvijanja

Ti podatki se vrnijo v proces oblikovanja in s tem izboljšajo orodje za proizvodnjo v serijskih količinah. Pri oblikovanju orodja za proizvodnjo zapletenih avtomobilskih ali letalskih komponent je lahko potrebnih več prototipnih iteracij, da dosežemo zahtevano natančnost.

V celotnem tem procesu ima dokumentacija izjemno pomembnost. Podrobni načrti orodij zajamejo vsako dimenzijo, dopustno odstopanje in specifikacijo materiala. Ti zapisi omogočajo prihodnjo vzdrževalno dejavnost, zamenjavo komponent ter morebitne spremembe oblikovanja, ko se vaš izdelek razvija.

Investicija v inženirstvo, ki jo opravite v fazi oblikovanja, prinaša koristi skozi celotno življenjsko dobo vašega orodja. Temeljito inženirsko oblikovano orodje proizvaja dosledne dele z minimalnimi nastavitvami, medtem ko hitro oblikovano orodje povzroča stalne težave, ki porabljajo vzdrževalne ure in ustvarjajo odpadke. Ko je vaše oblikovanje potrjeno, je naslednja izziv pretvorba teh specifikacij v natančno izdelane komponente orodja.

Proizvodne metode in standardi natančnosti

Vaš načrt odlitka je dokončan in potrjen. Zdaj je prišel trenutek resnice: pretvorba teh digitalnih specifikacij v fizično orodje, ki je zmožno izdelovati milijone natančnih delov. Postopek obdelave odlitka določa, ali se vaš natančno izdelan načrt prenese v orodje, ki brezhibno deluje – ali pa v eno, ki trpi zaradi dimenzionih napak in predčasnega obrabe.

Razumevanje načina izdelave odlitkov vam pomaga oceniti sposobnosti dobaviteljev, določiti realistične roke dobave ter prepoznati kazalnike kakovosti, ki ločujejo svetovno vrhunska orodja od posrednih alternativ.

Natančni obdelovalni postopki za izgradnjo odlitkov

Izdelava orodij na natančnostni ravni, zahtevani za sodobno kalupno izdelavo, zahteva natančno usklajeno zaporedje obdelovalnih operacij. Vsak postopek rešuje določene zahteve, izkušeni izdelovalci odlitkov pa točno vedo, kdaj naj uporabijo vsako tehniko.

CNC obravnava služi kot osnova za večino izdelave kalupov. Po podatkih podjetja Ohio Valley Manufacturing ta raznolika tehnika uporablja računalniško krmiljeno strojno opremo za natančno odstranjevanje materiala v skladu z programskimi navodili. CNC-frezerski in CNC-vrtalni postopki predoblikujejo osnovno geometrijo kalupa in določijo glavne značilnosti z natančnostjo ±0,001 do ±0,005 palca.

Večosni CNC-sposobnosti – vključno s 5-osnim in 6-osnim obdelovanjem – omogočajo hkratno rezanje iz več smeri v enem samem nastavitvenem položaju. To je pomembno, saj vsaka ponovna namestitev delovnega koska prinese morebitne napake poravnave. Zmanjšanje števila nastavitev pomeni ožje dopustne odstopke in hitrejšo proizvodnjo.

EDM (obdelava z električnim praznjenjem) rešuje geometrije, ki jih konvencionalna rezalna orodja preprosto ne morejo doseči. Ta postopek deluje tako, da med elektrodo in delovnim kosom ustvari nadzorovane električne iskre, s katerimi material odstranjuje v izjemno natančnih korakih. Dve glavni metodi EDM služita različnim namenom pri obdelavi kalupov:

- Žična EDM uporablja neprekinjeno gibajočo se tanko žico (običajno premera 0,004–0,012 palca), s katero se rezljajo zapleteni profili in izvirni obliki. Odlično ustvarja natančne profile udarnih in kalupnih gumbov, ki določajo geometrijo vašega dela, pri čemer doseže natančnost do ±0,0001 palca.

- Potopljivo EDM uporablja oblikovani elektrod, ki se »potopi« v obdelovani del, pri čemer ustvarja votline in zapletene trodimenzionalne značilnosti. Ta metoda omogoča izdelavo izvirnih podrobnosti in ostrih notranjih vogalov, ki jih ni mogoče doseči z vrtečimi se rezalnimi orodji.

Po mnenju strokovnjakov za orodja pri podjetju Actco Tool je EDM še posebej primerna za izdelavo zapletenih oblik, ostrih vogalov in finih podrobnosti, ki jih je morda težko doseči z običajnimi metodami obdelave.

Šlehanje zagotavlja končno dimenzionalno natančnost in površinsko obdelavo, ki jo zahtevajo vaši deli orodja. Natančno izdelovanje orodij za žigosanje zahteva površinske obdelave, izmerjene v mikroinčih, kar dosežemo s ščipanjem z abrazivnimi materiali. Ploskovno brusenje ustvarja ravne, vzporedne površine na podstavkih orodij in podpornih ploščah. Cilindrično brusenje proizvaja krožne elemente, kot so vodilni vijaki, v skladu z natančnimi specifikacijami. Profilno brusenje izboljša zapletene konture na izbijalcih in delih orodij.

Ročna dokončna obdelava se lahko zdi staromodna v dobi računalniško nadzorovane natančnosti, a izkušeni izdelovalci orodij še naprej opravljajo ključne končne nastavitve. Operacije kot so brušenje z kamnom, lapanje in lakanje odstranijo mikroskopske sledi orodja, ki jih pusti strojna obdelava, ter ustvarijo ogledalsko gladke površine, ki preprečujejo lepljenje materiala in izdelavo grijev (galling) med proizvodnjo.

Izdelovalna zaporedja

Izdelava natančnega orodja poteka logično po zaporedju od surovega materiala do končnega dela:

- Gruba obdelava – CNC brušenje odstrani večino materiala in pusti 0,010–0,020 palca za nadaljnje operacije

- Termalna obdelava – Komponente se zakalijo, da dosežejo zahtevano trdoto in obrusno odpornost

- Polkončno obdelavo – Operacije po toplotni obdelavi odpravijo morebitne deformacije in približajo končne mere

- Žična EDM – Narejene so natančne profili na izvlečkih, kroglicah orodij in drugih kritičnih elementih

- Natančno brušenje – Dosežena je končna dimenzionalna natančnost in zahtevana kakovost površine

- Potopljivo EDM – Ustvarjene so zapletene votline in podrobni elementi tam, kjer je to potrebno

- Ročna dokončna obdelava – Lakanje in brušenje z kamni dosežeta zahtevano kakovost površine

- Sestava in prilagajanje – Sestavni deli so sestavljeni in prilagojeni za pravilno delovanje

Preverjanje kakovosti in potrditev dopustnih odmikov

Kako veste, da vaš izdelovalni orodje ustreza specifikacijam? Strogi protokoli pregleda preverjajo vsako kritično dimenzijo pred sestavo.

Glede na strokovnjake za merotekniko pri Jeelix , sodobni koordinatni merilni sistemi (CMM) z mikrokroglastimi dotikalnimi glavami dosežejo natančnost 0,8 µm – manj kot tisočinko milimetra. Ti sistemi zajamejo natančne dimenzijske podatke na zapletenih geometrijah in dejanske meritve primerjajo z CAD-specifikacijami.

Možnosti glede dopustnih odmikov se znatno razlikujejo glede na uporabljeno proizvodno metodo:

| Način proizvodnje | Tipična tolerance | Površinska obdelava (Ra) |

|---|---|---|

| CNC-frezanje (grobo) | ±0,005 palca | 63–125 µin |

| CNC-frezanje (končno) | ±0,001 palca | 32–63 µin |

| Žična EDM | ±0,0001–0,0005 palca | 8–32 µin |

| Natančno brušenje | ±0,0001–0,0002 palca | 4–16 µin |

| Brusenje/lešenje | ±0,00005 palca | 1–4 µin |

Poleg dimenzionalne preveritve se nadzor kakovosti razteza tudi na potrdila materiala, preizkuse trdote in meritve površinske obdelave. V evidenci o pregledu vsakega delovnega elementa orodja je zabeležena skladnost z zahtevami, kar zagotavlja sledljivost v celotnem življenjskem ciklu orodja.

Topletni dejavniki vplivajo tudi na natančnost meritev. Kot poudarjajo strokovnjaki za metrologijo, se aluminijasta plošča za kalup pri spremembi temperature za le 10 °C lahko razširi za 0,07 mm – kar lahko povzroči napačno zavrnitev. Napredni sistemi za meritve kompenzirajo toplotno raztezanje, tako da odražajo resnično geometrijo in ne napak, povzročenih s temperaturo.

Ko je vaše orodje natančno izdelano in preverjeno, se pozornost premakne na ohranjanje njegovega vrhunskega delovanja v celotnem življenjskem ciklu proizvodnje – tema, ki neposredno vpliva na vašo skupno lastniško stroškovno obremenitev.

Vzdrževanje in odpravljanje pogostih težav

Vaš mehanski orodje je že v proizvodnji in z vsakim udarcem izdeluje natančne dele. Vendar obstaja realnost, ki jo industrija izdelave orodij dobro pozna: celo najkakovostnejša orodja s časom postajajo manj učinkovita. Vprašanje ni, ali se bo vaše orodje obrabljalo – temveč ali boste težave opazili dovolj zgodaj, da preprečite draga odpovedi in motnje v proizvodnji.

Razumevanje načinov odpovedi in izvajanje preventivnega vzdrževanja spremeni vaše orodje iz naprave, ki predstavlja potencialno nevarnost, v predvidljivo in nadzorljivo sredstvo. Poglejmo, kaj se lahko pokvari, zakaj se to zgodi in kako podaljšati produktivno življenjsko dobo vašega orodja.

Prepoznavanje zgodnjih opozorilnih znakov obrabe orodja

Vsak del, izdelan z orodjem za kalupenje, pove zgodbo o orodju, ki ga je izdelalo. Po mnenju strokovnjakov podjetja Keneng Hardware se obraba orodja pojavlja kot posledica ponavljajočega se stika med površino orodja in kovino, ki se obdeluje z udarjanjem. Zmožnost branja teh signalov, preden postanejo kritične napake, loči proaktivne vzdrževalne programe od reaktivnega ukrepanja v nujnih primerih.

Industrija orodij za kalupenje obrabo razvrsti v različne vzorce, pri čemer vsak kaže na določene osnovne vzroke:

- Abrasivno obrabljanje – Ustvarja vidne žlebove in praske na delovnih površinah. Trde delce iz materiala obdelovanega dela ali okoljske kontaminacije delujejo kot ščetka, s čimer postopoma odstranjujejo material orodja. To najprej opazite na površinah izbijalcev in robov die buttonov.

- Lepljivo obrabljanje (zatikanje) – Ustvarja trgane, grube površine, kjer se material obdelovanega dela zvaril na orodje. To se zgodi, ko ekstremni tlak povzroči trenutno zvarjanje med orodjem in ploščatim kovinskim materialom. Nerjavnega jekla in aluminija je še posebej podvrženo lepljenju (galling).

- Odlomki in mikropraski – Prikaže se kot majhni delci, ki se odlamajo od rezalnih robov. Pogosto povzročijo prevelik zračni razmik, udarno obremenitev ali jeklo za orodje, ki je za dano uporabo preveč trdo. Ti ostružki onesnažujejo vaše dele in pospešujejo nadaljnjo škodo.

- Zmorna razpokavanja – Razvije se kot napredajoče razpoke pod ponavljajočimi se napetostnimi cikli. Iščite značilne »plimsko-osemke« – ukrivljene črte, ki se razhajajo iz izhodišča razpoke. V nasprotju z nenadnimi razpokami zaradi prekomerne obremenitve se utrujanske razpoke razvijajo počasi in v primeru rednih pregledov omogočajo opozorilni čas.

Kaj naj sproži takojšnjo preiskavo? Po mnenju Jeelixa povečana višina zavor na žigosanih delih, odstopanje dimenzij iz dopustnih toleranc, površinske reze ali znaki gallinga ter nenavadni zvoki med obdelavo z orodjem vse kažejo na razvijajoče se težave. Ti simptomi redko nastopijo nenadoma – postopoma se poslabšajo od neznatnih do resnih v stotinah ali tisočih ciklov stiskanja.

Preventivno vzdrževanje, ki podaljša življenjsko dobo odlitnic

Najučinkovitejše proizvodne operacije ne čakajo na okvare. Vzdrževanje načrtujejo na podlagi proizvodnih ciklov, podatkov o pregledih in zgodovinskih vzorcev delovanja.

Po The Phoenix Group slabo vzdrževanje orodij povzroča kakovostne napake med proizvodnjo, kar povečuje stroške razvrščanja, povečuje verjetnost dostave neustreznih delov in ogroža draga prisilna omejitvena ukrepanja. Sistematičen pristop preprečuje te naraščajoče posledice.

Določite intervale pregledov na podlagi standardnih specifikacij vaših orodij in zahtev proizvodnje:

- Vsak proizvodni cikel – vizualni pregled kritičnih površin, preverjanje kakovosti izdelkov, pregled sistema za mazanje

- Tedensko ali dvakrat tedensko – podrobna preiskava robov izbijalcev in matric, merjenje kritičnih dimenzij, ocena obrabe vodilnih pinov in vtičnic

- Mesečno ali kvartalno – popolna razgradnja orodja, temeljito čiščenje, preverjanje dimenzij glede na izvirne specifikacije, zamenjava komponent po potrebi

- Letno – Kompleksna revizija, vključno z metalurško oceno, če je to utemeljeno, oceno stanja prevleke in pregledom dokumentacije

Pogosti problemi in njihova rešitev:

- Prekomerna oblika nastanka žlebika → Preverite in prilagodite razmik med orodji; zaostrite ali zamenjajte obrabljene rezalne robove

- Zlepševanje na oblikovalnih površinah → Izboljšajte mazanje; nanesejte ali ponovno nanesejte površinske prevleke (TiN, DLC); izgladite prizadete površine

- Dimenzijsko odstopanje → Preverite razmake; preglejte obrabljene vodilne komponente; obdelajte delovne površine do zahtevanih specifikacij

- Odlomki na rezalnih robovih → Oceni izbiro materiala; zmanjšajte udarno obremenitev; upoštevajte trdnejšo jekleno različico za orodja

- Zmorno razpokanje → Odstranite napetost iz prizadetih komponent; ponovno oblikujte območja z visoko napetostjo; zamenjajte pred katastrofalno odpovedjo

- Poškodba odstranjevalne plošče → Preverite sile vzmeti; preverite časovanje; zamenjajte obrabljene komponente

Kdaj je ponovno brušenje smiselno v primerjavi z zamenjavo komponente? Splošno velja, da ponovno brušenje ponuja znatne stroškovne prihranke, če se izvrtka ali matična ploščica lahko ponovno obdelata, pri čemer se ohrani najmanjša dovoljena delovna dolžina. Večina standardnih orodnih komponent omogoča več ciklov ponovnega brušenja, preden postane njihova zamenjava nujna. Komponente, ki kažejo razpoke zaradi utrujenosti, hudo zalepljanje ali dimenzionalno deformacijo, ki je nad mejo popravljivosti, je treba takoj zamenjati.

Celotno življenjsko dobo orodja

Razumevanje trenutne faze življenjske dobe vašega orodja vam pomaga ustrezno načrtovati naložbe v vzdrževanje:

- Obdobje navadnosti – V prvih 5.000–10.000 udarcih se pojavijo morebitne napake v načrtovanju ali izdelavi. Redno preverjajte in dokumentirajte začetno delovno učinkovitost.

- Glavna proizvodnja – Orodje deluje z najvišjo učinkovitostjo ob rednem vzdrževanju. Ta faza naj bi predstavljala 70–80 % celotne življenjske dobe orodja.

- Zrela obratovanja – Zahtevana povečana pogostost vzdrževanja. Zamenjava sestavnih delov postaja pogostejša. Stroški posameznih delov postopoma naraščajo.

- Konec življenjske dobe – Stroški vzdrževanja dosežejo ali presegajo investicijo v obnovo. Kakovost postane neenotna, kljub posegom. Čas za zamenjavo ali obsežno obnovo.

Dokumentacija v celotnem življenjskem ciklu se izkaže za neprecenljivo. Po mnenju strokovnjakov iz industrije lahko podatki iz prejšnjih nalog za vzdrževanje pomagajo izboljšati preventivne vzdrževalne načrte in napovedati, kdaj se podobni problemi lahko ponovijo. Ta zgodovinski zapis pretvori reaktivno vzdrževanje v prediktivno upravljanje sredstev.

Produktivna življenjska doba vaše kalupne plošče je odvisna od zgodnjega odkrivanja težav in sistematičnega ukrepanja. Vendar tudi najboljši vzdrževalni program ne more nadomestiti slabe kakovosti izvirnega orodja – kar nas pripelje do ključnega vprašanja, kako izbrati proizvodnega partnerja, ki je sposoben izdelati kalupne plošče, ki že od prvega dne delujejo brezhibno.

Izbira kvalificiranega proizvajalca kalupnih plošč

Zasnovali ste popoln mehanski kalup, določili ste visokokakovostne materiale in uvedli stroge protokole za vzdrževanje. Vendar pa je tu neprijetna resnica: vse to skrbno načrtovanje nima nobene vrednosti, če vaš partner za izdelavo kalupov nima zmožnosti, da ga izvede. Razlika med kvalificiranim izdelovalcem kalupov in podpovprečnim izdelovalcem se lahko izrazi v mesecih zamud, napakahah pri kakovosti in stroških, ki presegajo vaš prvotni proračun za orodja.

Kako torej ločite podjetja za izdelavo kalupov svetovnega razreda od tistih, ki le lepo govorijo? Odgovor leži v sistematični oceni petih ključnih dimenzij.

Certifikacijski standardi, ki kažejo na izvrstnost izdelave

Pri ocenjevanju partnerjev za izdelavo orodij in kalupov certifikati služijo kot vaš prvi filter. Ne zagotavljajo izvrstnosti, vendar njihova odsotnost takoj mora sprožiti opozorilne signale.

Certifikat IATF 16949 predstavlja zlati standard za dobavitelje kalupov za avtomobilsko industrijo. Glede na Smithers , ta globalno priznana standard za upravljanje kakovosti določa zahteve za sistem upravljanja kakovosti (QMS), ki organizacijam pomaga izboljšati učinkovitost proizvodnje in povišati zadovoljstvo strank. Za pridobitev certifikata IATF 16949 je potrebna znatna naložba časa, denarja in virov – kar pomeni, da so certificirani dobavitelji dokazali resen posvet svojih sistemov kakovosti.

Kaj IATF 16949 dejansko zahteva? Glavne zahteve vključujejo:

- Robusni sistem upravljanja s kakovostjo – Zgrajen na osnovi ISO 9001:2015 z avtomobilsko specifičnimi izboljšavi

- Načrtovanje in analiza tveganj – Identifikacija in zmanjševanje morebitnih tveganj na vseh stopnjah proizvodnje

- Upravljanje procesov – Dokumentirani procesi z rednim spremljanjem njihove učinkovitosti

- Dizajn in razvoj izdelka – Dobro dokumentirani oblikovalni procesi, ki upoštevajo zahteve strank in predpise o varnosti

- Neprekinjeno spremljanje in merjenje – Redni reviziji, pregledi in ocene učinkovitosti

Poleg standarda IATF 16949 poiščite tudi certifikat ISO 9001 kot osnovo, certifikat ISO 14001 za zavezanost k okoljskemu menedžmentu ter industrijsko specifične certifikate, pomembne za vašo uporabo (aerospace, medicina itd.).

Ocenjevanje inženirskih storitev in zmogljivosti za izdelavo prototipov

Certifikati potrjujejo obstoj sistemov. Inženirske zmogljivosti pa določajo, ali ti sistemi proizvajajo izjemne kalupe ali le zadostne.

Po mnenju strokovnjakov za izdelavo kalupov za žigosanje pri podjetju Die-Matic lahko proizvajalec, ki ponuja optimizacijo konstrukcije delov, pomaga izboljšati vaše načrte glede izdelljivosti, hitro odpraviti težave in tako ohraniti projekte v časovnem načrtu. Ta sodelovalni inženirski pristop loči resnične partnerje od preprostih izvajalcev naročil, ki izdelujejo le to, kar naročite – celo kadar vaša specifikacija vsebuje težave, ki bi jih bilo mogoče izogniti.

Pri ocenjevanju potencialnega proizvajalca sestavljenih kalupov preverite naslednje inženirske dimenzije:

- Zmožnosti CAE simulacije – Ali dobavitelj uporablja programsko opremo za simulacijo oblikovanja, da napove pretok materiala, povratno deformacijo (springback) in morebitne napake pred izdelavo orodja? Napredna CAE-simulacija omogoča virtualne preskuse orodij, s katerimi se težave odkrijejo že v fazi, ko popravki zahtevajo samo inženirske ure namesto spremembe orodja.

- Podpora pri oblikovanju za izdelavo – Ali bodo njihovi inženirji proaktivno priporočali spremembe, ki zmanjšajo zapletenost orodja, izboljšajo življenjsko dobo orodja ali povečajo kakovost delov?

- Hitrost izdelave prototipa – Koliko hitro lahko dobavijo prototipno orodje za potrditvene preizkuse? Hitro izdelava prototipov – pri nekaterih dobaviteljih že v petih dneh – znatno skrajša vaš razvojni čas.

- Strokovno znanje o materialih – Ali imajo dokazano izkušnjo z vašimi specifičnimi materiali za obdelavo? Različni materiali zahtevajo različne načine ravnanja, pristope pri izdelavi orodja in procesne parametre.

Kot poudarjajo strokovnjaki za oblikovanje orodij pri podjetju Eigen Engineering, so sposobnosti proizvajalca omejene, če oglašuje le eno vrsto storitve. Idealni partner za izdelavo orodij ponuja celovite storitve, vključno z pomočjo pri načrtovanju orodij, večmaterialnimi zmogljivostmi in integracijo avtomatizacije.

Proizvodna zmogljivost in kakovostni kazalniki

Inženirska odličnost nima nobene vrednosti, če vaš dobavitelj ne more izročiti orodij v dogovorjenem roku – ali pa če izročena orodja zahtevajo obsežno predelavo, preden lahko proizvedejo sprejemljive dele.

Po mnenju strokovnjakov za proizvodnjo pri podjetju Die-Matic boste želeli zagotoviti, da izberete proizvajalca, ki lahko izpolni vaše zahteve po količini. Projekti z visoko proizvodno količino zahtevajo avtomatizirane procese in zmogljivost za visok pretok, medtem ko za prototipne serije potrebujete prilagodljivost in strokovno znanje pri manjših serijah. Preverite, ali vas vaš potencialni partner lahko spremlja in prilagaja svoje zmogljivosti vašim rastočim proizvodnim potrebam v času.

Kakovostni kazalniki razkrijejo tisto, kar certifikati ne morejo. Vprašajte potencialne dobavitelje o:

- Stopnja prvega odobritvenega obdelovanja – Kakšen delež orodij izpolnjuje specifikacije brez spremembe? Vodilni dobavitelji dosegajo deleže nad 90 %, izjemni partnerji pa celo več kot 93 %.

- Dostavnost v terminu – Zgodovina je pomembnejša od obljub. Zahtevajte podatke za zadnjih 12 mesecev.

- Obdržanje strank – Koliko časa so njihovi glavni stranki že z njimi? Dolgoročni odnosi kažejo na stalno zadovoljstvo.

- Čas odziva na popravna dejanja – Ko se pojavijo težave (in to se bo zgodilo), kako hitro dobavitelj reagira in jih odpravi?

Vaš kontrolni seznam za oceno dobavitelja

Pred končanjem katerekoli sodelovanja pri izdelavi kalupov za kovinsko oblikovanje sistematično preverite naslednje kriterije:

- ☐ Potrdila preverjena – IATF 16949, ISO 9001 in industrijsko specifični standardi potrjeni in veljavni

- ☐ Inženirsko znanje dokazano – Na voljo so storitve CAE-simulacije, podpora pri DFM in optimizacija načrtovanja

- ☐ Časovnica izdelave prototipov potrjena – Možnosti hitre izdelave prototipov usklajene z vašim razvojnim urnikom

- ☐ Proizvodna zmogljivost ustrezna – Preverjena možnost razširjanja od izdelave prototipov do visokozmogljive proizvodnje

- ☐ Kakovostni kazalniki pregledani – Preverjene stopnje prvega odobritvenega prehoda, izvedba dobav in podatki o ohranitvi strank

- ☐ Finančna stabilnost ocenjena – Ocena števila let poslovanja, trajanja vodenja in raznovrstnosti strank

- ☐ Komunikacijski protokoli določeni – Določeni jasni kontakti, pogostost poročanja in poti za povečanje intenzivnosti reševanja težav

- ☐ Obisk obrata zaključen – Izvedena je bila ocena opreme, procesov in sposobnosti ekipe na kraju samem

- ☐ Kontaktirani so bili referenčni stranki – Neposredne razprave z obstoječimi strankami v podobnih aplikacijah

- ☐ Analizirana je bila skupna cena – Določeni in primerjani so bili stroški dostave, carin, skladnosti ter skriti stroški

Za avtomobilsko industrijo posebej: Rešitve za natančne žigovalne matrice Shaoyi ilustrirajo, kaj kvalificirani dobavitelji prinašajo na mizo: certifikat IATF 16949, ki potrjuje njihove sisteme kakovosti, napredna CAE simulacija za brezhibne rezultate, hitro izdelavo prototipov že v petih dneh ter stopnja prvega odobritvenega prehoda 93 %, kar zmanjšuje dragocen ponovni razvoj. Usmerjenost inženirskega tima v cenovno ugodno in visokokakovostno orodje, prilagojeno standardom OEM-ov, prikazuje celovite sposobnosti, ki jih morate iskati pri vsakem partnerju za izdelavo kalupov.

Kot opaža podjetje Eigen Engineering, idealen proizvajalec kalupov za oblikovanje ohranja poštenost v procesih, vzpostavi dovolj stičnih točk in spoštuje vse vaše pisne zahteve glede proizvodnje, hkrati pa je proaktivno pri morebitnih motnjah ali spremembah v dobavnem verigu. Ustvarjanje takšnega partnerstva zahteva temeljito predhodno oceno – vendar se ta naložba izplača skozi celoten program proizvodnje.

Ko ste izbrali dobavitelja in zaključili oceno, ste pripravljeni sintetizirati vse, kar ste se naučili, v izvedljive specifikacije za vaš naslednji mehanski kalup.

Ustvarjanje utemeljenih odločitev za vaše projekte izdelave kalupov

Pregledali ste celotno zgradbo mehanskih kalupov – od osnovnih opredelitev do meril za izbiro dobavitelja. Sedaj je trenutek, ki loči informirane kupce od tistih, ki dragoceno izkušnjo pridobijo šele na proizvodni liniji. Kako prenesete to znanje v specifikacije, ki zagotavljajo želene rezultate?

Opredelitev orodij in kalupov obsega veliko več kot samo orodja za rezanje kovin. Razumevanje pomena orodij in kalupov v praksi pomeni, da prepoznate, da vsaka vaša odločitev – od vrste kalupa do razreda materiala in partnerja za izdelavo – vpliva na celoten proizvodni program.

Ključne ugotovitve za uspešno specifikacijo kalupov

Najdražje napake pri nakupu kalupov niso slab izbor materiala ali nezadostna vzdrževalna skrb – temveč neskladne specifikacije, ki ne ustrezajo vašim dejanskim proizvodnim zahtevam.

Izbira vašega orodja za kalupe naj izhaja iz štirih osnovnih vprašanj:

- Obseg proizvodnje – Napredni kalupi se izkazujejo pri serijah nad 100.000 delov; sestavljeni kalupi so stroškovno učinkoviti za manjše količine; prenosni kalupi omogočajo obdelavo zapletenih geometrij ne glede na količino

- Zloženost delov – Preproste ravne operacije najbolje ustrezajo sestavljenim kalupom; večstanični napredni kalupi učinkovito obdelujejo zmerno zapletene oblike; prenosni sistemi omogočajo globoko vlečenje in spremembe orientacije

- Oglede na material – Material vašega obdelovanega predmeta določa razred jekla za orodja, režije in površinske obdelave. Jekla visoke trdnosti in aluminij zahtevata vsak svoj poseben pristop k orodjem.

- Skupni strošek lastništva – Začetna cena orodja predstavlja le 20–30 % skupnih stroškov v življenjski dobi. Vzdrževanje, ponovno brusenje, zamenjava komponent in prostoj ostanejo pomembni dejavniki, ki se skupaj zelo povečajo po milijonih udarih stiskalne presse.

Po industrijska raziskava trendov na področju orodij in kalupov , kupci vedno bolj poudarjajo skupne stroške lastništva namesto začetne cene – saj so zavedni, da vzdrževanje, življenska doba in dosledna kakovost presegajo prednosti takojšnje varčevanja, ki pa povzročajo težave v nadaljnjih fazah proizvodnje.

Vaši naslednji koraki pri izdelavi orodij

Ste pripravljeni preiti od znanja k ukrepanju? Vaša pot naprej je odvisna od vaše vloge in trenutnih prioritetskih nalog.

Za inženirje:

- Preverite trenutne konstrukcije delov za izdelljivost – posvetujte se z izdelovalci orodij še pred dokončanjem tehničnih specifikacij

- Zahtevajte podatke iz CAE-simulacij pri potencialnih dobaviteljih, da potrdite napovedi oblikovanja

- Dokumentirajte kritične dopustne odstopanja in njihove funkcionalne zahteve za usmerjanje odločitev o razmiku orodja

- Določite zahteve za kompenzacijo povratnega izvijanja na podlagi vaših specifičnih razredov materiala

Za strokovnjake za nabavo:

- Preverite certifikate IATF 16949 ali enakovredne pred vključitvijo dobaviteljev na vaš seznam odobrenih dobaviteljev

- Zahtevajte podatke o stopnji odobritve ob prvem prehodu ter metrike prilagojenosti rokov dobave za zadnjih 12 mesecev

- Ocenite skupne stroške, vključno z dostavo, carinami in morebitnimi popravki – ne le navedene cene orodja za stiskalne presse

- Potrdite, da se časovniki izdelave prototipov ujemajo z zahtevami vašega razvojnega urnika

Za upravljavce proizvodnje:

- Določite intervale preventivnega vzdrževanja na podlagi števila udarov namesto na podlagi koledarskega časa

- Usposobite operaterje za prepoznavanje zgodnjih opozorilnih znakov – spremembe višine robu, odmika dimenzij, nenavadnih zvokov

- Dokumentirajte podatke o zmogljivosti stiskalnega orodja za usmerjanje prihodnjih specifikacij in ocen dobaviteljev

- Gradite odnose s ponudniki, ki ponujajo stalno inženirsko podporo, ne le prvotno dobavo orodij

Razlika med orodjem za rezanje, ki deluje leta, in takim, ki zahteva stalno poseganje, se pogosto izvira iz odločitev, sprejetih še pred tem, ko je bil prvi kos jekla izrezan.

Ali določate svoje prvo orodje za rezanje ali optimizirate že uveljavljeno operacijo kovinskega oblikovanja z udarjanjem, načela ostanejo enaka: prilagodite orodja dejanskim proizvodnim zahtevam, ustrezno investirajte v material in inženirstvo, izberite partnerje z dokazanimi sposobnostmi ter aktivno vzdržujte svoje sredstva.

Za avtomobilsko uporabo, kjer sta natančnost in zanesljivost nepogojni, raziskovanje profesionalnih rešitev za orodja za kovinsko oblikovanje z udarjanjem pri kvalificiranih proizvajalcih predstavlja izhodišče za pretvorbo teh načel v orodja, pripravljena za serijsko proizvodnjo. Naložba, ki jo vložite v temeljito specifikacijo in izbiro partnerjev, vam dona koristi pri vsakem delu, ki ga izdelujejo vaša orodja.

Pogosto zastavljena vprašanja o mehanskih orodjih

1. Kaj je mehanska kalupna plošča?

Mehanska kalupna plošča je specializirano orodje za obdelavo kovin, ki se v proizvodnji uporablja za rezanje, oblikovanje ali oblikovanje materialov – najpogosteje kovin – v želene oblike s pomočjo izvajane tlakove sile. V nasprotju z litimi kalupi, ki delujejo z raztaljenimi materiali, mehanske kalupne plošče fizično obdelujejo trdne plošče iz kovine z uporabo dveh natančno prilagojenih polovic, postavljenih znotraj stiskalnika. Izvajajo štiri osnovne funkcije: pozicioniranje, pripenjanje, obdelavo (rezanje, ukrivljanje, oblikovanje) in sprostitev končnega dela. Kvalificirani proizvajalci, kot je na primer Shaoyi, uporabljajo napredne CAE simulacije za zagotavljanje brezhibnega delovanja kalupnih plošč.

2. Zakaj se čip imenuje die?

V proizvodnji polprevodnikov izraz »die« (čip) pomeni posamezne integrirane vezje, ki jih pri izdelavi izrežemo iz večje silicijeve ploščice. Ploščico razrežemo – oziroma »diced« (razrežemo na čipe) – v ločene dele, od katerih vsak vsebuje celovito vezje. To se razlikuje od mehanskih kalupov v kovinarski industriji, ki so orodja za rezanje in oblikovanje, ne pa sami izdelki. Oba izraza delita skupno idejo natančnega rezanja za izdelavo funkcionalnih komponent.

3. Kateri so glavni tipi mehanskih kalupov, uporabljenih v proizvodnji?

Trije glavni mehanski tipi orodnih kalupov so napredni kalupi, sestavljeni kalupi in prenosni kalupi. Napredni kalupi izvajajo več zaporednih operacij, medtem ko se material premika skozi posamezne postaje – zato so idealni za proizvodnjo velikih količin, ki presega 100.000 kosov. Sestavljeni kalupi hkrati izvedejo več rezalnih operacij v enem udarcu in zagotavljajo odlično natančnost za preprostejše geometrije. Prenosni kalupi uporabljajo mehanske prste ali robote za premikanje delov med neodvisnimi postajami ter omogočajo obdelavo zapletenih trodimenzionalnih delov in globokih izvlekov, ki jih drugi sistemi ne morejo doseči.

4. Kako izberem ustrezno orodno jeklo za svoj kalup za izdelavo plošč?

Izbira orodjne jeklene zlitine je odvisna od proizvodnega volumna, trdote materiala obdelovanca in zahtev za natančnost. Orodjna jeklena zlitina D2 ponuja izjemno odpornost proti obrabi za operacije izrezovanja in probijanja pri dolgotrajni proizvodnji. A2 zagotavlja uravnoteženo žilavost in dimenzionalno stabilnost za splošne namene. S7 se izkazuje v visokoobremenjenih primerih, kjer je potrebna odpornost proti udarom. Za izredno obrabne aplikacije lahko vstavki iz volframovega karbida podaljšajo življenjsko dobo orodja 5–10-krat več kot orodjna jeklena zlitina. Površinske obdelave, kot so TiN ali DLC prevleke, še dodatno izboljšajo zmogljivost in življenjsko dobo.

5. Katera potrdila naj iščem pri izbiri partnerja za izdelavo orodij?

Certifikat IATF 16949 je zlati standard za dobavitelje avtomobilskih orodij in prikazuje njihovo predanost trdnim sistemom upravljanja kakovosti. Poiščite dobavitelje z ISO 9001 kot osnovno certifikacijo ter dodatnimi, industrijsko specifičnimi certifikati za vašo uporabo. Poleg certifikatov ocenite tudi inženirsko strokovnost, vključno z računalniško simulacijo (CAE), hitrostjo izdelave prototipov (nekateri dobavitelji, kot je npr. Shaoyi, ponujajo izdelavo v petih dneh), deležem odobritev ob prvem poskusu (cilj je več kot 90 %) in učinkovitostjo dostav na čas. Preverjeni certifikati v kombinaciji z močnimi kazalci kakovosti kažejo na zanesljivega proizvodnega partnerja.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —