Tehnični vodnik za izbiro materiala za amortizerje

POVZETEK

Optimalna izbira materialov za sestavne dele amortizerjev je odvisna od specifične funkcije in obremenitev, ki jih posamezen del prenaša. Polimerni materiali visoke učinkovitosti, kot je poliuretan, so odlični za dušenje in absorpcijo vibracij v ležajih in nosilcih zaradi izjemnega dušenja energije in trajnosti. Za konstrukcijske dele, kot je batni drog, je prednostna izbira visoko trdna, kromirana jeklena kovina, ki zagotavlja potrebno togost, odpornost proti utrujanju in zaščito pred korozijo za dolgoročno zanesljivost in varnost.

Razumevanje osnovnih načel: bistvene lastnosti materialov za dušenje udarcev

Izbira pravega materiala za amortizer je pomembna inženirska odločitev, ki neposredno vpliva na varnost, zmogljivost in udobje vozila. Učinkovitost amortizerja je odvisna od lastnosti sestavnih materialov. Za informirano odločitev je ključno razumeti osnovne značilnosti, ki materialu omogočajo učinkovito absorbiranje in razprševanje energije. Te lastnosti določajo, kako se bo komponenta obnašala ob stalnem napetosti zaradi udarcev in vibracij na cesti.

Ena od glavnih lastnosti je sposobnost materiala, da razprši energijo, kar se pogosto imenuje dušenje. Ko vozilo naleti na neravnino, se odbojnik stisne in raztegne, pri čemer se proizvede kinetična energija. Material za dušenje udarcev mora to energijo pretvoriti v majhno količino toplote, s čimer prepreči nihajoče ali nekontrolirano skakanje vozila. Kot pojasnjujejo strokovnjaki pri Sorbothane, Inc. , ta proces dušenja zmanjša amplitudo udarnega vala, kar zagotavlja bolj udobno vožnjo in ohranja stik pnevmatik s cesto. Materiali z visokim koeficientom dušenja so v tem pogledu boljši.

Enako pomembna sta vzdržljivost in elastičnost. Sestavni deli amortizerjev so v življenjski dobi izpostavljeni milijonom obremenitvenih ciklov. Izbirani material mora zato imeti visoko odpornost proti utrujanju, da se izognemo razpokam ali okvaram pri ponovljenem obremenjevanju. Poleg tega mora biti elastičen, kar pomeni, da se po stisku ali deformaciji vrne v prvotno obliko. Ta elastičnost zagotavlja dosledno zmogljivost s časom. Pomemben dejavnik je tudi odpornost na okoljske vplive; materiali morajo prenesti izpostavljenost oljemu, cestni soli, vlage in ekstremnim temperaturam brez poslabšanja, kar zagotavlja dolgoživost in zanesljivost vzmetenja.

Primerjalna analiza vodilnih materialov za amortizerje

Materiali, uporabljeni v dušilcih, segajo od naprednih polimerov do specialnih kovinskih zlitin, pri čemer vsak ponuja različen profil prednosti in omejitev. Izbira je odvisna od ravnovesja med zahtevami glede zmogljivosti, okoljskimi pogoji in ekonomičnostjo. Razumevanje razlik med temi materiali je ključnega pomena za optimizacijo vzmetenja za njegovo predvideno uporabo, bodisi za vsakodnevni prometni avtomobil ali visoko zmogljiv dirkalni avto.

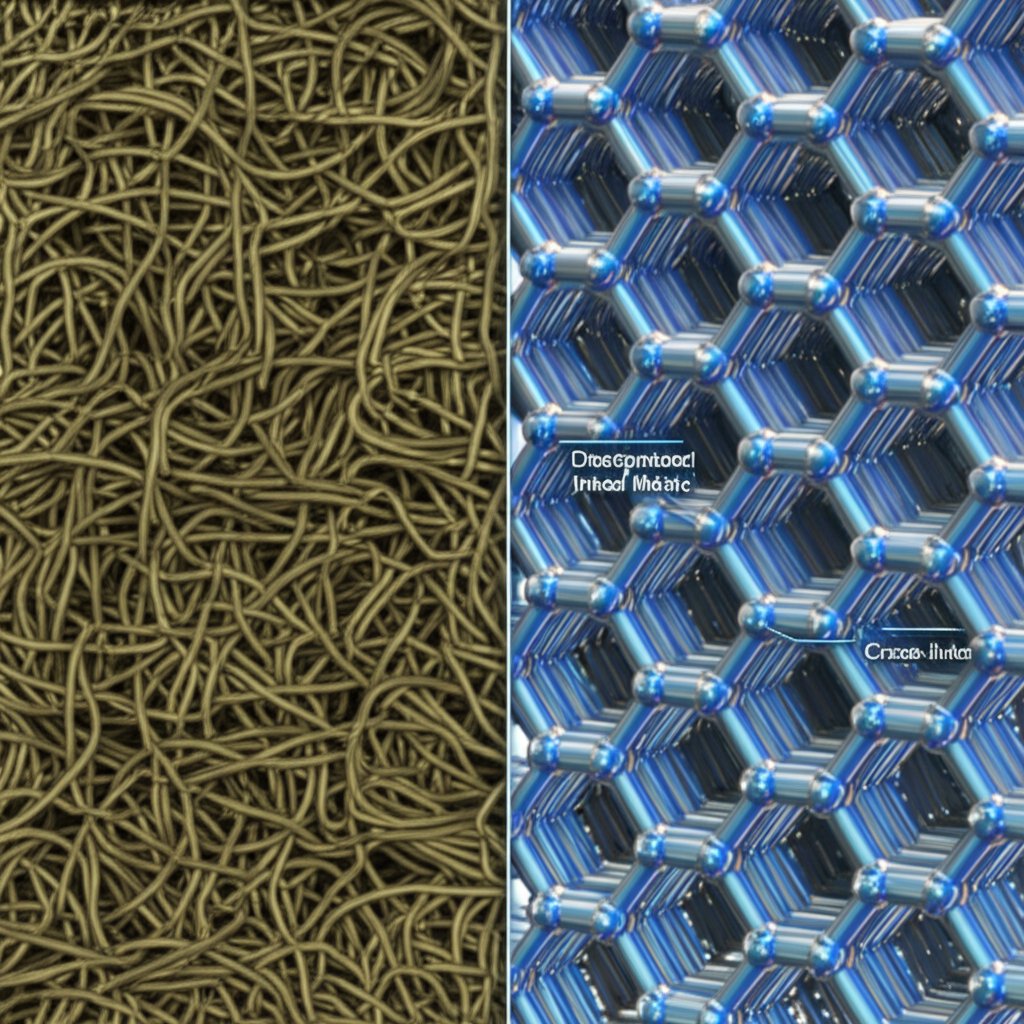

Polimocniki: Vsestranski dušilci energije

Polimocniki, vključno s specialnimi sestavami, kot je Sorbothane, so postali vrhunski materiali za dušenje udarcev zaradi njihove edinstvene kombinacije lastnosti. Popolnoma združujejo elastičnost gume z močjo kovine. Kot je podrobno opisano s strani PSI Urethanes , ena najpomembnejših prednosti poliuretana je njegova prilagodljiva trdota (durometer), kar omogoča inženirsko prilagoditev za določene aplikacije, od mehkih, fleksibilnih ležajnih vložkov do togih, nosilnih nosilcev. Ta material izjemno dobro razpršuje energijo in ponuja nadpovprečno odpornost proti obrabi, raztrganju, oljnim snovem in kemikalijam v primerjavi s tradicionalnim gumenim materialom. Sorbothane, polieter-bazirani poliuretan, je še posebej učinkovit, saj je zmožen absorbirati več kot 90 % udarno energijo ter zanesljivo delovati v širokem območju temperatur in frekvenc.

Guma: Tradicionalni standard

Desetletja je bil kavčuk najpogostejši material za ležaje in nosilce ovir v sistemu odpruševanja. Njegova naravna prožnost omogoča učinkovito dušenje udarcev in vibracij, kar prispeva k udobju vožnje. Kavčuk je cenovno ugoden in ponuja dobro začetno zmogljivost. Vendar pa glede na trajnost in odpornost proti okoljskim dejavnikom zaostaja za sodobnimi poliuretani. Kavčuk je občutljiv na toploto, olja in ozon, zaradi česar s časom lahko zdrsti, razpoka ali izgubi sposobnost dušenja. Čeprav je primeren za običajna osebna vozila, ga v zahtevnih ali visoko zmogljivih pogojih pogosto prekaša poliuretan.

Visoko trdni kovinski zlitini

Medtem ko polimeri omogočajo dušenje, kovine zagotavljajo bistveno strukturno trdnost za sestavne dele, kot so ohišje amortizerja, bat in batni drog. Najpogosteje uporabljeni so visoko trdni jekleni zlitini, ki ponujajo togost in odpornost proti utrujanju, potrebno za prenašanje ogromnih sil. Za batne droge je standard v industriji chromirano jeklo zaradi odlične vzdržnosti in odpornosti proti koroziji. V specializiranih aplikacijah, kot je avtomobilizem, se uporabljajo lažji in trdnejši zlitini. Na primer, primerjava na ResearchGate poudarja materiale, kot je Ti 6Al-4V (titanijev zlitin), zaradi njegovega izjemnega razmerja med trdnostjo in težo, kar pomaga zmanjšati neospringo maso in izboljšati odzivnost odbojnikov. Za projekte, ki zahtevajo lahke, a trdne prilagojene kovinske komponente, ponujajo specializirani proizvajalci, kot je Shaoyi Metal Technology prilagojene aluminijeve ekstrudirane profile, ki izpolnjujejo stroge avtomobilske standarde kakovosti.

| Material | Pomembne lastnosti | Prednosti | Skupne aplikacije |

|---|---|---|---|

| Poliamid (npr. Sorbothane) | Visoka absorpcija energije, prilagodljiva trdnost, odlična vzdržnost | Odlična dolžina življenja, odpornost proti obrabi in kemikalijam, visoka nosilna zmogljivost | Vtičnice, motorne podložke, parni, visoko zmogljivi dušilniki |

| Guma | Dobra prilagodljivost, cenovno učinkovito | Omogoča udobno vožnjo, učinkovito začetno dušenje vibracij | Standardne vtičnice in podložke za osebna vozila |

| Visoko trdna jeklo s kromirno prevleko | Visoka natezna trdnost, trdota, odpornost proti koroziji | Izvrstna vzdržljivost in odpornost proti utrujanju, cenovno učinkovito za konstrukcijske dele | Batni drogovi, telesa amortizerjev |

| Zlitine titan/aluminij | Visok razmerje med trdnostjo in težo, odlična odpornost proti utrujanju | Zmanjša neuteženo težo, izboljša odzivnost odbojnikov | Sestavni deli amortizerjev za visoke zmogljivosti in dirkanje |

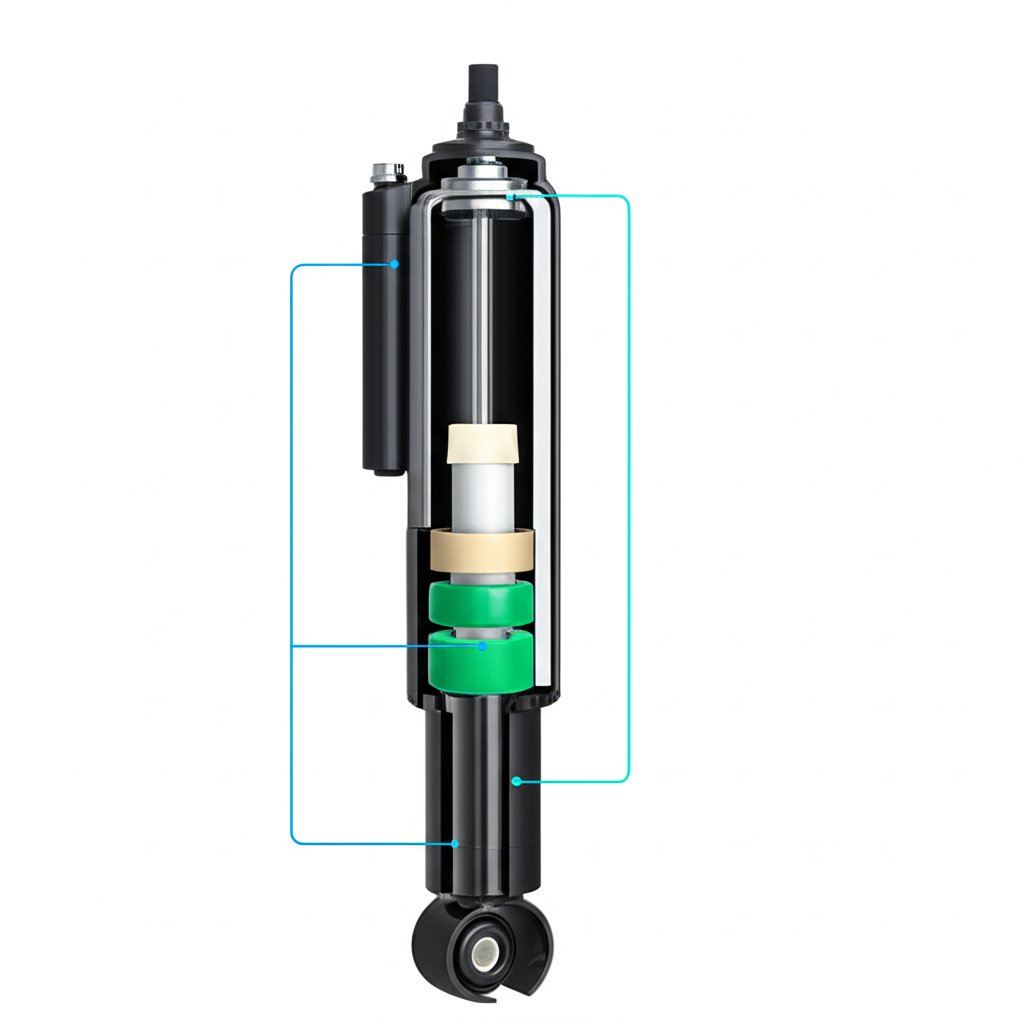

Izbira materiala za določene sestavne dele amortizerja

Amortizer je zapletena sestava, kjer vsak del opravlja ločeno vlogo in je izpostavljen edinstvenim obratovalnim obremenitvam. Zato ni nobenega najboljšega materiala za celotno enoto. Namesto tega inženirji izberejo materiale, ki so posebej prilagojeni zahtevek posameznega sestavnega dela, kar ustvari sistem, ki je hkrati trpežen in učinkovit. Ta pristop, usmerjen na posamezne komponente, zagotavlja optimalno zmogljivost in življenjsko dobo.

Batni drogovi: Hrbtenica dušilke

Batni drog je eden najpomembnejših konstrukcijskih elementov, ki prenaša sile odbojnika na bat znotraj telesa amortizerja. Morajo zdržati ogromne vlečne in tlačne sile brez upogibanja ali loma. Glede na analizo podjetja Maxauto , neposporno najbolj primeren material za batne drogove je kromirana jeklena z visoko trdnostjo. Jekleni osrednji del zagotavlja izjemno trdnost in odpornost proti utrujanju, medtem ko tvori trd kromni premaz gladko, izjemno trdo površino (pogosto 68–72 HRC). Ta premaz ima dve funkciji: zmanjšuje trenje, ko se drog premika skozi tesnila, ter zagotavlja odlično zaščito pred korozijo in obrabo zaradi odpadkov na cestah, soli in vlage.

Vložki in nosilci: dušilniki vibracij

Ležišča in nosilci opravljajo povezavo med dušilcem tresenja in okvirjem vozila ter rokavi suspenzije. Njihova glavna naloga je, da absorbirajo visokofrekvenčne vibracije in manjše trke, s čimer preprečujejo njihov prenos v notranjost vozila. Tukaj izstopajo elastični materiali. Čeprav je za običajna vozila pogosta izbira klasična guma, poliuretan ponuja višjo zmogljivost in trajnost. Ležišča iz poliuretana so bolj odporna na obrabo, kemikalije in toploto ter dlje ohranjajo svoje dušilne lastnosti. To omogoča bolj enakomerno vodenje in daljšo življenjsko dobo v primerjavi z gumijastimi ležišči, zaradi česar so priljubljena nadgradnja za zmogljivejše in težke uporabe.

Praktični okvir za izbiro materialov

Izbira pravih materialov za komponente amortizerjev zahteva sistematičen pristop, ki uravnava cilje zmogljivosti, obratovalno okolje in stroške. Upoštevanje strukturiranega okvira zagotavlja, da so upoštevani vsi pomembni dejavniki, kar vodi do končne konstrukcije, ki je varna, zanesljiva in prilagojena določenemu namenu. Ta proces gre še dlje od preproste izbire najtršjega materiala in sega v podrobne zahteve posamezne uporabe.

-

Določite aplikacijo in cilje zmogljivosti

Prvi korak je jasno opredeliti namembnost vozila. Amortizer za vsakodnevni mestični avto bo imel drugačne zahteve kot amortizer za terenski tovornjak ali vozišče, namenjeno dirkanju. Ključni vidiki vključujejo želeno kakovost vožnje (udobje nasproti togosti), lastnosti vodenja (odzivnost, nadzor nagibanja karoserije) ter nosilnost. Na primer, vozilo, ki pogosto vleče težke prikolice, potrebuje materiale z višjo nosilno zmogljivostjo in odpornostjo proti utrujanju, da lahko prenese dodatni napetosti.

-

Določite ključne okoljske in obratovalne obremenitve

Nato analizirajte pogoje, katerim bo bila amortizer izpostavljen. To vključuje okoljske dejavnike, kot so izpostavljenost cestni soli v zimskih podnebjih, ekstremno vročina v puščavskih regijah ali stalna vlaga. Ti pogoji določajo potrebno raven odpornosti proti koroziji. Prav tako so pomembni obratovalni napori. Ali bo sestavni del izpostavljen močnim udarnim silam zaradi neravnega terena ali bo predvsem izpostavljen visokofrekvenčnim vibracijam zaradi gladkih vozišč? Ta analiza pomaga določiti zahtevane dušilne lastnosti in trdnost materiala.

-

Ocenite in primerjajte kandidate za material

Ko so cilji zmogljivosti in obremenitve določeni, lahko ocenite primere materiale. To vključuje primerjavo lastnosti, o katerih je bilo govora prej – kot so dušenje energije, vzdržnost in upornost – z zahtevi posamezne uporabe. Na primer, če sta prednostni dolga življenjska doba in visoke zmogljivosti, se namesto gume za ležaje izbere poliuretan, kljub višjim začetnim stroškom. Podobno pa se pri lahkonosni dirkalni uporabi za batni drog namesto jekla razmisli o titanovem zlitinu. Ta korak pogosto vključuje ustvarjanje primerjalne matrike, kot je bila tista v prejšnjem razdelku, da se sistematično tehta prednosti in slabosti vsake možnosti.

-

Upoštevajte posledice za proizvodnjo in stroške

Nazadnje je treba obravnavati praktične vidike proizvodnje in stroškov. Nekateri napredni materiali so lahko težki ali dragi za obdelavo in oblikovanje. Kot je opaženo v priročnikih, kot je tisti od LABA7 , lahko zapletenost izdelave bistveno vpliva na končno ceno. Pri izbiri je treba uravnotežiti idealne zmogovne lastnosti z okvirnim proračunom projekta. Kronirana jekla so na primer še vedno priljubljena za batne drogove ne le zaradi svojih zmog, temveč tudi zaradi odličnega razmerja med trdnostjo in cenovno učinkovitostjo, kar jih naredi primerna za serijsko proizvodnjo.

Pogosta vprašanja

1. Kako izbrati pravi amortizer?

Izbira ustreznega amortizerja je odvisna od več dejavnikov. Najprej upoštevajte vrsto vozila in njegovo glavno namembnost – vsakodnevni voznik ima drugačne potrebe kot terensko vozilo ali zmogljivo avtomobil. Upoštevati morate tudi zahteve glede obremenitve, še posebej, če pogosto prevažate težke tovore ali vlečete prikolico. Nazadnje pa morate določiti želeni učinek glede zmog, bodisi mehkejši, udobnejši vožnji ali tognejši, bolj odzivni vodenju.

2. Katera lastnost je najpomembnejša za material, uporabljen v aplikaciji za dušenje udarcev?

Čeprav je pomembnih več lastnosti, je najpomembnejša disipacija energije, znana tudi kot dušenje. Zmožnost materiala, da absorbira kinetično energijo udarca in jo pretvori v majhno količino toplote, preprečuje nekontrolirano odskakovanje vozila. Ta lastnost, skupaj z vzdržljivostjo in elastičnostjo, zagotavlja, da material učinkovito in večkratno upravlja z udari in vibracijami v celotnem življenjskem ciklu.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —