Lasersko rezanje kovinskih pločevin: odpravite napake, zmanjšajte stroške, pravilno izberite

Zakaj je lasersko rezanje najbolj uporabljena metoda pri obdelavi kovin

Ste že opazili, kako vroče nož drsi skozi maslo? Sedaj si to predstavljajte z enako breznaporno natančnostjo – a pri jeklu, aluminiju ali titanu. To se pravzaprav dogaja pri operacijah laserskega rezanja kovinskih pločevin, kjer usmerjena svetloba v sekundah spremeni surovine v popolnoma oblikovane dele.

Kaj pa je torej lasersko rezanje? To je subtraktivni proizvodni proces, ki uporablja močan laserski žarek za taljenje , izgorevanje ali izparevanje kovine vzdolž natančno programirane poti. Rezultat? Čisti rezi, zapleteni vzorci in tolerance, ki jih tradicionalne mehanske metode preprosto ne morejo ujeti. Ali proizvajate dele za letalstvo in vesoljni promet ali arhitekturne plošče, ta tehnologija zagotavlja dosledne, ponovljive rezultate z izjemno hitrostjo in učinkovitostjo.

Kako usmerjena svetloba spremeni surovo kovino v natančne dele

Pot od surove pločevine do končnega dela se začne z laserjem samega. Ko laserjni žarek zadene kovinsko površino, material hitro segreje do temperature taljenja. Usmerjen curek pomožnega plina – ponavadi dušika ali kisika – nato raztaljeno snov odpihne in ustvari gladko, natančno režo.

Prvi laser za rezalne stroje je nastal v zgodnjih šestdesetih letih prejšnjega stoletja, ko ga je razvil Kumar Patel v Bell Labs s pomočjo tehnologije ogljikovega dioksida (CO2). Od takrat se je tehnologija močno razvijala. Dandanes so napredni vlaknasti laserji v veliki meri nadomestili sisteme CO2 pri laserskem rezanju kovin, saj ponujajo višjo izhodno moč, boljšo energetsko učinkovitost in izjemno zmogljivost pri delu z zrcalnimi materiali.

Zaradi uporabe koncentrirane toplotne energije doseže lasersko rezanje kovinskih pločevin natančnost, ki ni odvisna od mehanskega stika in sile, kot pri mehanskih metodah rezanja – zagotavlja tolerance do ±0,1 mm, hkrati pa popolnoma odpravlja obrabo orodja.

Fizika, ki stoji za čistimi in natančnimi rezki kovin

Zakaj tako dobro deluje lasersko rezanje kovin? Odgovor leži v več ključnih znanstvenih načelih, ki delujejo skupaj:

- Absorpcija: Različne kovine absorbirajo določene valovne dolžine laserja. Vlaknasti laserji se izkazujejo pri rezanju jekla in aluminija, ker te kovine zlahka absorbirajo energijo njihovih fotonov.

- Termalna prevodnost: Kovine hitro prevajajo toploto stran od reznega območja, kar ohranja okoliški material neprizadetega in robove čiste.

- Natančnost CNC: Tehnologija numeričnega programskega vodenja (CNC) vodi režno glavo po vnaprej programiranih poteh in zagotavlja, da vsak rez natančno ustreza digitalnim konstrukcijskim specifikacijam z minimalno napako.

Režna glava se premika s kirurško natančnostjo in sledi kompleksnim geometrijam, ki bi jih z običajnimi orodji bilo nemogoče izvesti. Zato je postopek primeren za vse – od zapletenih dizajnov nakita do visokih arhitekturnih konstrukcij – za vsako uporabo, kjer ima natančnost pomembno vlogo.

Za industrije, ki zahtevajo tesne tolerance in kompleksne oblike, je postala ta tehnologija zlati standard. Je hitrejša od mehanskih alternativ, ustvarja čistejše robove kot plazemsko rezkanje in omogoča obdelavo zapletenih dizajnov, s katerimi bi se druge metode težko spopadle. Pripravljeni razumeti, kako se različni tipi laserjev primerjajo? Poglejmo si to v nadaljevanju.

Primerjava tehnologije vlaknastega in CO2 laserja

Izbira med vlaknastim in CO2 lasersko tehnologijo lahko zveni preveč – še posebej, ker imata obe strani strastne zagovornike. Dejstvo je sledeče: nobena ni univerzalno »boljša«. Vaša idealna izbira popolnoma odvisi od tega, kaj rezate, kako debelo je material in kakšne so vaše proizvodne zahteve.

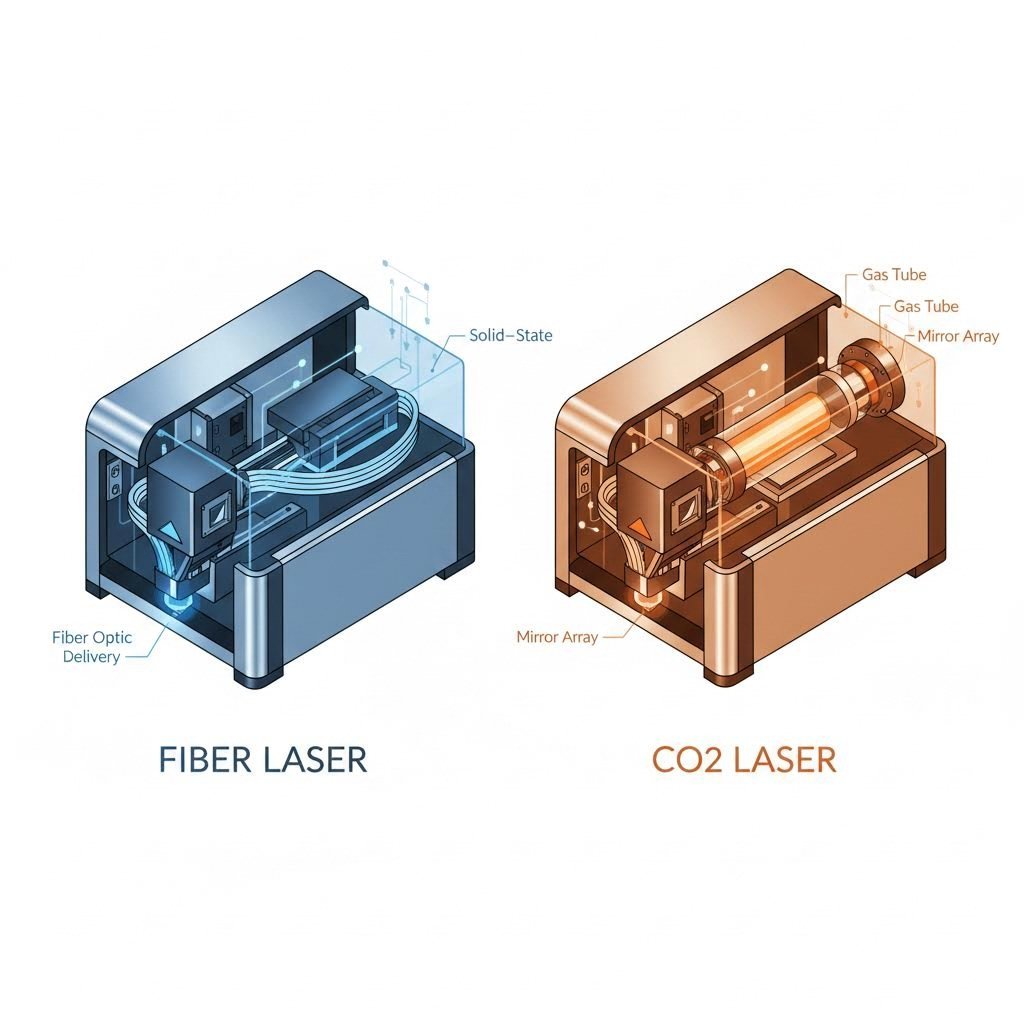

Poglejmo si osnovne razlike. Vlaknasti stroj za rezanje s vlaknovnim laserjem uporablja tehnologijo trdnega stanja, pri čemer svetlobo ustvarjajo laserski diodni žarki, ki potujejo skozi optična vlakna, dopirana z redkimi zemeljskimi elementi. To proizvede valovno dolžino približno 1,064 mikrometrov – dovolj kratek, da ga večina kovin učinkovito absorbira. CO2 laserji pa namesto tega uporabljajo plinsko cev, napolnjeno s sesekovim dioksidom, za ustvarjanje žarka z valovno dolžino 10,6 mikrometrov. Ta daljša valovna dolžina drugače vpliva na materiale, zaradi česar so sistemi CO2 bolj primerni za nemetalne podlage.

Učinkovitostna vrzel med temata tehnologijama je pomembna. Fiber laserji električno energijo pretvorijo v lasersko svetlobo s približno 35-odstotno učinkovitostjo, medtem ko sistem CO2 doseže le 10–20 %. Kaj to praktično pomeni? Fiberlaser porabi približno tretjino moči sistema CO2 za enakovredne režne naloge – kar se neposredno prevede v nižje obratovalne stroške in manjši vpliv na okolje.

| Specificacija | Vlaken laser | Co2 laser |

|---|---|---|

| Valovna dolžina | 1,064 mikrometrov | 10,6 mikrometrov |

| Energetska učinkovitost | ~35% | 10-20% |

| Poraba energije | Nižja (približno 1/3 od CO2) | Višja |

| Zahteve glede vzdrževanja | Minimalna – brez zrcal ali plinskih cevi | Redna – poravnava zrcala, zamenjava plina |

| Kompatibilnost s svetlečimi kovinami | Odlično (aluminij, baker, mesing) | Slabo – tveganje poškodb zaradi odboja nazaj |

| Hitrost pri tankih materialih (<6 mm) | Do 3-krat hitreje | Počasnejše |

| Učinkovitost pri debelih materialih (>20 mm) | Zmanjšana učinkovitost | Boljša kakovost roba |

| Življenjska doba | Do 100.000 ur | 20.000–30.000 ur |

| Začetni vlagatelj | Višja začetna cena | Nižji začetni strošek |

Prednosti laserskega vlakna za refleksivne kovine

Ste že poskusili rezati aluminij ali baker s CO2 laserjem? To je tvegano podjetje. Te zelo refleksivne kovine lahko odbijejo laserski žarek nazaj skozi optični sistem in s tem potencialno uničijo drage leče in ogledala. Glede na Raziskave Laser-inga , za rezanje refleksivnih materialov s CO2 laserjem zahteva posebno pripravo – pogosto prevlečemo površino z absorbentnimi materiali, da preprečimo nevarne odboje.

Vlaknasti laserski rezalniki to težavo rešujejo elegantno. Njihova trdotelesna konstrukcija in dostava preko optičnih vlaken omogočata obdelavo refleksivnih materialov brez nevarnosti odboja, ki prizadene CO2 sisteme. Vlaknasti laser se enostavno absorbira v površine iz aluminija, bakra in mesinga, kar ga čini prvo izbiro za delavnice, ki obdelujejo te materiale. Sodobni CNC sistemi z vlaknastim laserjem lahko učinkovito obdelujejo nerjavno jeklo s hitrostmi do 20 metrov na minuto pri tankih pločevinah – pomemben zmogljivostni prednost.

Pri kovinah, tanjših od 6 mm, se razlika v zmogljivosti še poveča. Usmerjeni žarek cnc laserskega rezalnega stroja za vlaknaste leče ustvari manjšo velikost lise, kar omogoča višjo natančnost in hitrejše hitrosti rezanja. Zaradi tega je tehnologija vlaken prevladujoča v panogah, kot so avtomobilska, letalska in proizvodnja elektronike, kjer je natančnost tankih kovinskih pločevin najpomembnejša.

Ko so še vedno smiselni CO2 laserji

Čeprav imajo vlaknasti laseri prednosti, CO2 laserji niso izginili z trga – in z dobrim razlogom. Ko režete material, debelejši od 20 mm, CO2 sistemi pogosto zagotavljajo bolj gladko kakovost roba. Daljša valovna dolžina enakomerno porazdeli toploto in zmanjša hrapavost pri rezanju debelih plošč.

CO2 laserji se odlikujejo tudi v okoljih z mešanimi materiali. Če vaša delavnica redno obdeluje les, akril, tekstil in plastiko skupaj s kovinami, vam sistem CO2 ponuja univerzalnost, ki je preprosto ne more primerjati s fiberno tehnologijo. Isto napravo, ki reže nerjavno jeklo, lahko uporabite tudi za graviranje usnja ali rezanje preklade – to je dragocena fleksibilnost za delavnice, ki izdelujejo po meri.

Pri odločanju upoštevajte naslednje dejavnike:

- Materialna mešanica: Pri čisti obdelavi kovin je prednostna fiberna tehnologija; pri raznovrstnih materialih pa se lahko upraviči uporaba CO2

- Razpon debeline: Tanke materiale (pod 6 mm) bolj ugodno režemo z vlakno; pri debelejših ploščah pa lahko imamo korist od CO2

- Proračunski časovni okvir: Fibra na začetku stane več, vendar dolgoročno zagotavlja nižje obratovalne stroške

- Količina proizvodnje: Pri intenzivnem rezanju kovin maksimalno izkoriščamo prednosti hitrosti in učinkovitosti fibre

Kratek povedano: vlaknasti laserji so postali najpogosteje izbirani za specializirane operacije obdelave kovin, zlasti pri obdelavi tankih do srednje debelih materialov. Kombinacija hitrosti, učinkovitosti in združljivosti z odsevnimi kovinami jih težko preseže. Vendar CO2 sistemi ostajajo pomembni za delavnice, ki potrebujejo večjo raznolikost materialov ali se specializirajo za obdelavo debele pločevine. Ključ do prave naložbe je razumevanje vaših specifičnih zahtev za aplikacijo.

Vodnik za izbiro materiala za vsako vrsto kovine

Ni vseh kovin mogoče enako obdelovati z laserskim žarkom. Razumevanje tega, kako posamezen material reagira na koncentrirano toplotno energijo, je ključ do brezhibnih rezov in izogibanja frustrirajočim napakam. Delali pa bodite z navadnim ogljikovim jeklom ali zahtevnejšimi odsevnimi zlitinami, ta vodnik po kovinah vam omogoča vpogled, ki ga potrebujete za to, da optimizirate svoje operacije laserskega rezanja jekla in se lotite katerega koli materiala z zaupanjem.

Preden se spustimo v podrobnosti, je tu celovita primerjava, ki vam bo pomagala hitro ugotoviti pravi pristop za laserjsko rezanje kovinskih pločevin pri različnih vrstah materialov:

| Vrsta kovina | Priporočeni laser | Tipičen obseg debeline | Hitrost rezanja | Kakovost roba | Pogoste težave |

|---|---|---|---|---|---|

| Ogljično jeklo | Fiberski ali CO2 | 0,5 mm - 25 mm | Hitro s kisikom v pomoči | Odlično | Oksidacija na robovih, nastanek mulje |

| Nepokvarjeno jeklo | Fiberski (prednostni) | 0,5 mm - 20 mm | Umeren | Zelo dobro z dušikom | Obarvanje toplotno vplivnega območja |

| Aluminij | Samo vlaknasto | 0,5 mm - 15 mm | Hitro pri tankih debelinah | Dobro do odlično | Visoka svetlobna odbojnost, nastanek žlebkarja |

| Iz železa | Samo vlaknasto | 0.5mm - 8mm | Umeren | Dober | Odbojnost, hlorna para |

| Med | Samo vlakno (visoka moč) | 0,5 mm - 6 mm | Počasnejše | Zadovoljivo do dobro | Ekstremna odbojnost, toplotna prevodnost |

| Titan | Fiberski (prednostni) | 0,5 mm - 12 mm | Umeren | Odlično z inertnim plinom | Oksidacija, zahteva zaščito z argonom |

Parametri rezanja jekla in pričakovana kakovost

Jeklo ostaja osnova industrijske izdelave – in s pravim razlogom. Tako ogljikovo kot nerjavneno jeklo se odlično režejo ob uporabi ustrezne nastavitve, kar jih čini idealnimi za delavnice, ki se šele začenjajo s lasersko tehnologijo.

Ognevarčava ocel: To material je morda najlažji kovinski za laserjev rez. Pri uporabi kisika kot pomožnega plina pride do eksotermne reakcije, ki dejansko dodatno poveča energijo rezanja. Kot navaja tehnični vodnik ADHMT, omogoča oksidacijo podprto rezanje, da se ogljikovo jeklo obdela pri višjih hitrostih in večjih debelinah kot večino drugih kovin. Kaj je cena? Na robovih rezov boste opazili tanko oksidno plast – sprejemljivo za večino konstrukcijskih namenov, vendar zahteva odstranitev pri natančnih sestavih.

Nerjaveče ocelesi: Uporaba laserskega rezalnika za nerjavečo jeklo zahteva več finese. Krom, ki naredi nerjaveče jeklo odporno proti koroziji, povzroča tudi težave s toplotno vplivnim območjem (HAZ). Ko se temperatura okoli reza preveč poviša, opazite spremembo barve – modrikasto ali zlatkasto barvanje, ki kaže na zmanjšano odpornost proti koroziji.

Rešitev? Pomožni plin dušik. Za razliko od kisika dušik ustvari nevtralno atmosfero, ki preprečuje oksidacijo in ohranja čiste ter svetle robove. Pri laserjem rezanju nerjavečega jekla upoštevajte naslednje prilagoditve parametrov:

- Tanke pločevine (pod 3 mm): Visoka hitrost, zmerna moč, dušik pri tlaku 10–15 bar

- Srednje debeline (3–10 mm): Zmanjšana hitrost, povečana moč, dušik pri tlaku 15–20 bar

- Debela pločevina (10 mm in več): Počasna hitrost, največja moč, dušik visoke čistote pri tlaku 20+ bar

Rezanje refleksivnih kovin brez poškodbe opreme

Ali lahko aluminij režete z laserjem? Seveda – vendar le z ustremino opremo. Aluminij, mesing in baker predstavljajo edinstven izziv: njihove zelo odsevne površine lahko odbijajo lasersko energijo nazaj skozi optični sistem. Pri CO2 laserjih to ogroža resno poškodbo leč in zrcal. Zato so vlaknasti laserji postali nujni za te materiale.

Rezanje aluminija z laserjem: Kot Raziskava podjetja Accumet potrjuje, da so vlaknasti laserji, ki delujejo pri krajših valovnih dolžinah, veliko bolj primerni za obdelavo odsevnih kovin. Ko režete aluminij z laserjem, visoka toplotna prevodnost materiala hitro razprši toploto stran od režnega območja. To pomeni, da boste potrebovali višje moči v primerjavi s jeklom enake debeline.

Za uspešno rezanje aluminija z laserjem imajte naslednje točke v mislih:

- Uporabite dušik kot pomožni plin za čiste, brezoksidne robove

- Povečajte hitrost rezanja na tankih pločevinah, da zmanjšate nabiranje toplote

- Pričakujte nastanek žličaste obrobe na spodnjem robu – naravna posledica toplotnih lastnosti aluminija

- Upoštevajte pripravo površine pri močno oksidiranih materialih

Baker in mesing: Ti materiali sprožajo meje tehnologije vlaknastih laserjev. Ekstremna odbojnost bakra (več kot 95 % pri nekaterih valovnih dolžinah) in izjemna toplotna prevodnost ga naredita za najzahtevnejši pogost kovinski material za rezkanje. Navodilo podjetja Longxin Laser navaja, da so za učinkovito obdelavo bakra potrebni močni vlaknasti laserji – ponavadi 6 kW ali več.

Kositer predstavlja sekundarno težavo: vsebnost cinka. Ko laser izpareva kositer, sprošča cinkove hlape, ki jih je treba ustrezno odstraniti. Nikoli ne režite kositra brez ustrezne prezračevanja – hlapi predstavljajo resne tveganje za zdravje.

Titanij: To material razreda za letalstvo zahteva spoštovanje. Titan se pri visokih temperaturah lahko hitro oksidira, onesnaženje z kisikom ali dušikom pa lahko poslabša njegove mehanske lastnosti. Rešitev je zaščita z argonom – inertnim plinom, ki varuje rezano cono pred onesnaženjem iz ozračja.

Pri rezanju titanov zagotovite:

- Pomožni plin iz čistega argona (99,99 % ali boljši)

- Zaščitne plinske zaklade za debelejše profile

- Umernene hitrosti za ohranjanje zaščitnega plinskega pokrova

- Čiste površine materiala brez olj ali onesnažil

Razumevanje teh specifičnih lastnosti materiala spremeni vaš pristop iz poizkusa in napake v sistematično natančnost. Vsak kovina ima svoje posebnosti, a z ustreznimi parametri in izbiro opreme lahko dosežete profesionalno kakovost rezultatov na celotnem spektru industrijskih zlitin. V nadaljevanju bomo podrobno predstavili celoten postopek rezanja – od digitalnega dizajna do končanih delov.

Celoten razčlenjen postopek laserskega rezanja

Izbrali ste svoj material in pravo lasersko tehnologijo – kaj zdaj? Razumevanje celotnega poteka od digitalne datoteke do končnega dela odpravlja ugibanje in zagotavlja dosledne, visokokakovostne rezultate ob vsaki izvedbi. Poglejmo si vsako stopnjo delovanja laserskega rezalnega stroja za kovine, od trenutka, ko odprete programsko opremo za načrtovanje, do trenutka, ko se vaši deli ločijo s pločevine.

Od digitalnega dizajna do fizičnega dela v minutah

Vsak natančen rez se začne s primerno pripravljeno CAD datoteko. Predstavljajte si jo kot načrt, ki pove vašemu laserskemu rezalnemu stroju za kovine točno, kam mora iti in kaj mora narediti. Kot navaja tehnična dokumentacija podjetja Komacut, morajo CAD datoteke vsebovati zaprte zanke, ustrezno merilo in odstranitev nepotrebnih plasti, da se zagotovi natančnost in brezhibno delovanje stroja.

Kaj naredi CAD datoteko pripravljeno za laser? Tukaj je pregled tega, kar morate preveriti, preden pošljete svoj dizajn na laserski rezalni stroj za limarino:

- Zaprta vektorja: Vsi rezni poti morajo tvoriti popolne, neprekinjene zanke—odprte poti zmedejo stroj

- Pravilna merila: Preverite, ali enote risbe ustrezajo dejanskim dimenzijam (pogost vzrok dragih napak)

- Čista geometrija: Odstranite podvojene črte, naključne točke in prekrivajoče se poti

- Organizacija plasti: Ločite režne črte od vrezovanjskih poti in pomožne geometrije

- Kompenzacija žaga: Upoštevajte širino reza laserja (običajno 0,1–0,3 mm) pri vaših dimenzijah

Ko je vaša datoteka pripravljena, postopek kovinskega lista na laserskem rezalnem stroju sledi predvidenemu zaporedju:

- Korak 1 - Uvoz datoteke: CAM programska oprema prebere vaš dizajn in ustvari tirnice orodja

- Korak 2 - Določitev parametrov: Moč, hitrost in nastavitve plina se prilagodijo vrsti in debelini materiala

- Korak 3 - Nalaganje pločevine: Material se postavi na rezalno posteljo in poravna z referenčnimi točkami

- Korak 4 - Prebadanje: Laser koncentrira energijo za prebadanje površine materiala in ustvarjanje vhodnih točk

- Korak 5 - Izvedba poti: Rezalna glava sledi programiranim potezem, taljenje materiala in odnašanje raztaljenega

- Korak 6 - Ločevanje delov: Končani deli prosto padajo ali ostanejo pripeti za enostavno odstranitev

Fazen prebadanja si zasluži posebno pozornost. Za razliko od neprekinjenega rezanja, prebadanje zahteva koncentrirano lasersko energijo, da prebije začetno površino materiala. Raziskave kažejo, da pomagajo plini pri odstranjevanju talinega materiala v tem faznu – ustrezni tok plina preprečuje zamašitev prebadne luknje s smetmi.

Sodobni sistemi za lasersko rezanje vključujejo avtomatsko fokusiranje in tehnologijo sledenja višini. Ti sistemi neprestano prilagajajo goriščno razdaljo, ko se glava premika čez pločevino, in tako kompenzirajo majhne nihanja površine ter upogibanje. Brez sledilnikov višine bi neravna pločevina lahko spremenila gorišče za več milimetrov – kar je dovolj, da uniči kakovost roba ali celo povzroči popolnoma neuspešno rezanje.

Strategije postavljanja, ki zmanjšujejo odpadke materiala

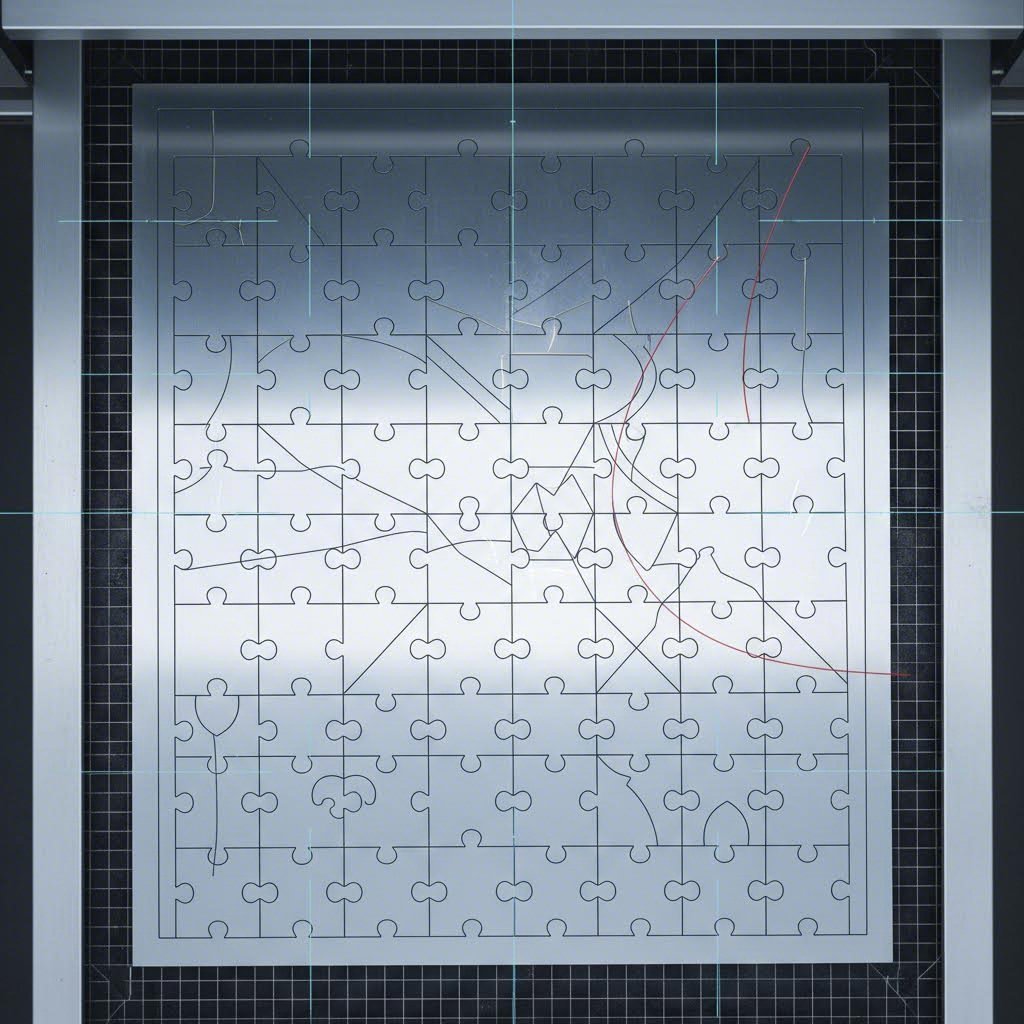

Tukaj se pametni operaterji ločijo od ostalih: optimizacija postavljanja. Predstavljajte si, da rešujete uganke, kjer vsak prostor med kosom predstavlja zapravljena denarna sredstva. Napredna programska oprema za postavljanje analizira geometrijo vaših delov in jih razporedi po plošči tako, da zmanjša odpadke.

Profesionalna orodja za postavljanje upoštevajo dejavnike, ki segajo dlje od preprostega postavljanja delov. Upoštevajo smer vlaken v materialih, kjer je to pomembno, optimizirajo rezne poti, da zmanjšajo čas premikanja, ter celo obračajo dele, da se ujemajo bolj učinkovito. Dobro postavljena plošča lahko dosegla izkoriščenost materiala 85–90 %, primerjano z 60–70 % pri ročnem razporejanju.

Pri oblikovanju delov za laserje za kovine upoštevajte naslednje omejitve:

- Najmanjša velikost elementa: Notranji izrezi morajo biti najmanj 1,5-kratna debelina materiala (za list debeline 2 mm je minimalna velikost lukenj 3 mm)

- Polmer kota: Ostri notranji koti so nemogoči – laserski žarek ima svoj premer, kar ustvarja naravne polmere 0,1–0,3 mm

- Razmik med deli: Pustite vsaj eno debelino materiala med deli, da ohranite stabilnost pločevine

- Postavitev jezičkov: Strateški mikro-jezički držijo dele na mestu med rezanjem in preprečujejo dvigovanje konice, ki poškoduje rezalno glavo

Razmerje med hitrostjo in močjo je vaša končna kritična spremenljivka. Hitrost rezanja določa, kako dolgo laser zadrži na vsaki točki – prepočasno povzroči prekomerno toploto in morebitno izkrivljanje, prehitro pa pusti nepopolne reze. Pri uporabi laserskega rezalnega stroja za kovine operaterji uravnavajo te parametre glede na debelino materiala: debelejše pločevine zahtevajo počasnejše hitrosti in višjo moč, tanjše pa ravno obratno.

Izbira pomožnega plina povezuje vse skupaj. Kisik ustvarja eksotermne reakcije s kaljenim jeklom, dodaja rezalno energijo in omogoča hitrejše hitrosti. Dušik proizvaja čiste, oksidno brezne robove na nerjavnem jeklu in aluminiju – kar je bistveno, kadar gre za odpornost proti koroziji ali zvarljivost. Napačna izbira pomeni slabo kakovost robov ali zapravljen čas obdelave.

Ko imate nastavljene postopne parametre, ste pripravljeni proizvajati dosledne dele visoke kakovosti. Ampak kaj se zgodi, ko se stvari sesujejo? V nadaljevanju bomo obravnavali strategije odpravljanja težav, ki zagotavljajo gladko delovanje vaše opreme.

Odpravljanje pogostih napak pri rezanju in težav s kakovostjo

Tudi najboljši laserski rezalnik za kovine lahko povzroči frustrirajoče napake, kadar se parametri premaknejo iz specifikacije. Kakšna je razlika med poklicnimi izdelovalci in operaterji, ki imajo težave? Natanko vedo, kaj povzroča vsak problem – in kako ga hitro odpraviti. Bodisi da bojujete zategnjeno droso, prekomerno žlebico ali skrivnostno spremembo barve, ta vodnik za odpravljanje težav vam omogoča okvir za diagnosticiranje vzrokov in uvedbo učinkovitih rešitev.

Tu je resnica, ki v večini priročnikov opreme ne bo napisana: večina težav s kakovostjo izhaja le iz majhnega števila spremenljivk. Obvladajte jih, in porabili boste manj časa za popravljanje delov ter več časa za dostavo popolnih komponent.

Odprava drose in žlebice za čiste robove

Drosa – ta zategnjena taljena kovina, ki se prilepi na spodnjem robu rezov – je verjetno najpogostejša pritožba med operaterji laserskih rezalnikov za kovine. Glede na Podrobni vodnik za odpravljanje težav podjetja DXTech , nastanek drozga ponavadi kaže na neravnovesje med hitrostjo rezkanja, močjo laserja in tlakom plina.

Ko vaš laser, ki reže kovino, pusti za sabo drozg, preverite najpogostejše vzroke in rešitve:

- Napačno razmerje hitrosti/moči: Prehitro rezkanje preprečuje popolno izmetanje materiala; prepočasno rezkanje omogoča, da se taljeni kovinski material znova strdi na spodnjem robu. Rešitev: zmanjšajte hitrost pri nepopolnih rezih, povečajte hitrost pri prekomernem nabiranju toplote.

- Zamaščen ali poškodovan šobi: Šobo z neenakomerno obrabo moti tok plina in preprečuje učinkovito odstranitev šlak. Rešitev: preverite središčnost šobe in jo zamenjajte, če ima odprtina vidne poškodbe ali onesnaženje.

- Neprimeren tlak plina: Premajhen tlak ne more ustrezno odpihovati taljenega materiala; previsok tlak pa lahko dejansko prisili šlako nazaj proti robu reza. Rešitev: prilagajte tlak postopoma – začnite z priporočili proizvajalca in nato finomerno prilagajajte glede na rezultate.

- Položaj fokusa laserja previsok: Ko se žarišče nahaja nad optimalnim položajem, se žarek preveč razprši v rezni coni. Rešitev: znižajte položaj žarišča glede na specifikacije debeline vašega materiala.

Oblikovanje grud obdobje povezan izziv, a se razlikuje. Medtem ko droz sestoji iz ponovno strjenega taljenega kovine, so grude ostre izbokline, ki nastanejo, kadar material ni čisto odrezan. Raziskave kažejo, da težave z grudami pogosto izvirajo iz optičnega sistema in ne le iz nastavitev parametrov.

Pogosti vzroki za nastanek grud in njihove rešitve vključujejo:

- Oprabljena ali poškodovana leča: Umazane optike razpršijo laserski žarek, kar zmanjša natančnost rezanja. Rešitev: redno čistite leče s potrjenimi topili in brisnimi krpo brez pilosa; zamenjajte leče, ki kažejo jamice ali poškodbe prevleke.

- Napačen položaj žarišča: Celotno majhno odstopanje žarišča povzroči neenakomerno kakovost roba. Rešitev: preverite kalibracijo žarišča s preskusnimi rezovi na odvečnem materialu pred začetkom proizvodnje.

- Nepravilna poravnava šobe: Ko šoba ni središčena z laserskim žarkom, postane tok plina asimetričen – kar povzroči nastanek žlebov le na eni strani. Rešitev: Izvedite preverjanje koaksialnosti in ponovno središčite šobo.

- Nezadostna čistost pomožnega plina: Oprabljeni plin vnese kisik v reze, ki bi morali ostati brez oksidov. Rešitev: Preverite, ali čistost plina ustreza specifikacijam (minimalno 99,5 % za rezkanje nerjavnega jekla z dušikom).

Pri operacijah laserskega rezanja pločevine neposredni vpliv teka roba na nadaljnje procese. Deli z izrazitim žlebom zahtevajo sekundarno odstranjevanje žlebov – kar poveča stroške dela in podaljša čas dobave. Deli z veliko natekom lahko spodletijo pri prileganju med varjenjem ali sestavljanjem.

Preprečevanje toplotnih deformacij pri tankih pločevinah

Materiali tanke debeline predstavljajo posebne izzive za uporabo laserskega rezanja pločevine. Ista koncentrirana toplotna energija, ki čisto prereže debele plošče, lahko izkrivi, pobarva ali celo pregori nežne tanke pločevine. Razumevanje upravljanja toplote je bistveno za dosledne rezultate.

Obarvanje toplotno vplivnega območja (HAZ) se pojavlja kot modrikasto, zlatkasto ali mavrično barvanje vzdolž rezanih robov – še posebej opazno na nerjavnem jeklu. Glede na tehnično analizo podjetja JLC CNC , pride do HAZ-a, ko območja ob rezu absorbirajo dovolj toplote, da pride do metalurških sprememb, ne da bi se dejansko stopila. Vidno obarvanje signalizira poslabšano odpornost proti koroziji pri nerjavnih zlitinah.

Odpravite obarvanje z naslednjimi strategijami:

- Prekomerna toplotna vhodna moč: Laser prebiva predolgo, zaradi česar toplota prehaja v okoliški material. Rešitev: Povečajte hitrost rezanja in hkrati ohranite zadostno moč za čiste reze.

- Napačna izbira pomožnega plina: Uporaba kisika namesto dušika na nerjavnem jeklu povzroči oksidacijo, ki se kaže kot obarvanje. Rešitev: Preklopite na dušik visoke čistote, da dobite brezoksidne robove pri nerjavnem jeklu in aluminiju.

- Nezadostni tlak plina: Nezadosten pretok ne omogoča učinkovitega hlajenja reznega območja. Rešitev: Povečajte tlak dušika, da hkrati izboljšate hlajenje in odstranjevanje šlama.

- Slaba razporeditev toplote: Skladanje pločevin ali rezanje brez ustrezne podpore povzroča zadrževanje toplote. Rešitev: Režite posamezne pločevine s primernim razmikom med materialom in rezno mizo.

Ukrivljanje pločevine predstavlja verjetno najbolj frustrirajočo napako za upravljavce laserskih strojev za rezkanje kovin. V stroj gre popolnoma ravna pločevina; ven pride ukrivljen, zasukan del. Kaj se je zgodilo?

Ukrivljanje nastane, ko notranje napetosti zaradi toplotnega raztezanja in krčenja postanejo tako velike, da jih material ne more kompenzirati, hkrati pa ostati raven. Pogoste vzroke in rešitve vključujejo:

- Neustrezno vpenjanje: Nepodprti material se premika med rezkanjem, ko se razvijejo toplotne napetosti. Rešitev: Uporabite pritrdilne sponke, vakuumsko mizo ali magnetne pritrdilne elemente, da ohranite položaj pločevine skozi celoten postopek rezkanja.

- Slab vrstni red rezkanja: Rezanje delov v napačnem vrstnem redu omogoča kopičenje toplote na določenih območjih. Rešitev: Programirajte zaporedje rezkanja tako, da se toplota enakomerno porazdeli po pločevini – izmenjujte rezkanje oddaljenih lokacij namesto zaporednega rezkanja sosednjih delov.

- Deli znotraj drugih delov so premajno razmaknjeni: Minimalni razmik med deli koncentrira toploto v ozkih mostovih. Rešitev: Povečajte razmik med deli na vsaj 1,5-kratno debelino materiala.

- Ni časa za hlajenje med operacijami: Pospeševanje proizvodnje preprečuje odvajanje toplote med rezanjem. Rešitev: Vključite kratke pavze med postopki zapletenega razporejanja, še posebej pri toplotno občutljivih zlitinah.

Poklicni operaterji priporočajo uporabo impulznih laserskih načinov, kadar so na voljo. Impulzni način omogoča kratke periode hlajenja med posameznimi izbruhmi energije, kar znatno zmanjša kopičenje toplote v tankih materialih.

Najboljša obramba proti težavam s kakovostjo? Preventivno vzdrževanje. Očistite leče, preden onesnaženje povzroči težave. Preverite šobe na začetku vsake izmenjave. Preverite čistost plina ob menjavi jeklenk. Te preproste navade ujamejo majhne težave, preden postanejo dragocene napake – tako ohranite gladko delovanje vaše dejavnosti in zadovoljne stranke.

Ko sedaj razumete, kako diagnosticirati in odpraviti pogoste napake pri rezkanju, kako se lasersko rezkanje ujema z alternativnimi metodami, kot sta plazma in vodni curek? Primerjajmo tehnologije med seboj.

Laserjevo rezanje v primerjavi s plazemskim, vodnim curkom in mehanskimi metodami

Ob tako širokem izboru strojev za rezkanje kovin, kako ugotovite, katera tehnologija najbolje ustreza vašim specifičnim potrebam? Odgovor je odvisen od vrste materiala, zahtevane debeline, natančnosti in proračuna. Vsaka metoda ponuja svoje prednosti – razumevanje teh razlik vam pomaga sprejeti informirane odločitve, ki prihranijo denar in hkrati zagotavljajo kakovost, ki jo zahtevajo vaši projekti.

Spodaj je obsežna primerjava štirih glavnih tehnologij rezkanja, uporabljenih v sodobni izdelavi:

| Specificacija | Laserjeva rezovanja | Plazmensko rezanje | Vodnjakovsko rezanje | Mehansko (žaganje/žigosanje) |

|---|---|---|---|---|

| Natančnost/dopustna odstopanja | ±0,1 mm na tankih materialih | ±0,5–1 mm | ±0,1 mm (±0,02 mm z dinamično glavo) | ± 0,25-0,5 mm |

| Obseg debeline materiala | 0,5 mm - 25 mm (jeklo) | 0 mm - 38 mm+ | 0,8 mm - 100 mm+ | Do 25 mm |

| Toplotno vplivna cona | Minimalno (ozek HAZ) | Pomembno | Brez (hladno rezkanje) | Noben |

| Kakovost roba | Odlična – gladka, brez žlebkarja | Zadovoljivo – zahteva brušenje | Zelo dobro – brez toplotnih učinkov | Dobro le za ravne reze |

| Strošek obratovanja/ura | ~$20/ura | ~$15/ura | Višji (stroški abraziva) | Najnižja |

| Hitrost (tanjši materiali) | Zelo hitro | Umeren | Počasi | Zelo hitro (preproste oblike) |

| Hitrost (debelejši materiali) | Srednje do počasno | Hitro. | Počasi | Hitro (preproste oblike) |

| Zadevna združljivost | Kovine, nekateri nekovinski materiali | Samo prevodne kovine | Skoraj vsak material | Le metal |

| Možnost kompleksne geometrije | Odlično | Omejeno | Odlično | Zelo omejeno |

Kjer lasersko rezkanje prekaša vse alternative

Ko najbolj zadeva natančnost, industrijski laserski rezalni stroj zagotavlja rezultate, ki jih druge tehnologije preprosto ne morejo ujeti. Kot kaže tehnična analiza podjetja Xometry, usmerjena energija laserskega žarka ustvari tanek rež (rez) debeline približno 0,5 mm – v primerjavi s 1–2 mm pri plazemskem rezanju. Ta ožji rež neposredno pomeni ožje tolerance in večje možnosti za zapletene oblike.

Razmislite, zakaj je industrijski laserski rezalnik najpogosteje izbrana rešitev za delo, kjer zadeva natančnost:

- Nadpovprečna natančnost: Lasersko rezkanje doseže tolerance ±0,1 mm na tankih materialih – petkrat natančneje kot plazemsko rezkanje s toleranco ±0,5 mm. Pri komponentah, ki zahtevajo tesna ujemanja ali točne dimenzije, je ta razlika ključna.

- Čist robni zaključek: CNC laserski rezalni stroj proizvaja gladke robove brez grudic, ki pogosto ne potrebujejo dodatnega dokončanja. Robovi, izrezani s plazmo, so ponavadi grobi in imajo staljeno strugo, zato jih je treba brušiti.

- Intrikatne geometrije: Majhne luknje, ostri vogali in zapleteni vzorci, ki bi bili nemogoči z uporabo plazme ali mehanskih metod, so za laserske sisteme vsakdanja praksa. Usmerjen žarek omogoča obdelavo podrobnosti, ki jih širše rezalne metode ne morejo izvesti.

- Materialna versatilnost: Za razliko od plazme, ki zahteva prevodne materiale, lasersko rezanje omogoča rezanje kovin skupaj z določenimi plastičnimi masami, keramiko in kompoziti, kadar je to potrebno.

- Hitrost pri tankih debelinah: Pri materialih pod 6 mm je lasersko rezanje znatno hitrejše od drugih metod. Preizkušanje strojev Wurth potrjuje, da se laserski sistemi izkazujejo izjemno, kadar morata preciznost in hitrost obstajati skupaj pri delu s tankimi do srednje debelimi pločevinami.

Kategorijo strojev za rezanje pločevine je preoblikovala laserska tehnologija. Kjer so za tradicionalno probijanje in škarjenje potrebne ločene orodja za vsako obliko, en sam laserski sistem prereže praktično katerokoli geometrijo neposredno iz iste datoteke CAD. Ta fleksibilnost drastično zmanjša čas nastavljanja in stroške orodij – kar je posebej pomembno pri individualnih naročilih ali razvoju prototipov.

Za izdelovalce, ki uporabljajo stroj za rezkanje jekla v okoljih z visoko raznolikostjo in nizkimi količinami, laserjska tehnologija ponuja nepremagovito raznolikost. Spremenite datoteko z načrtom, in stroj za rezkanje kovine proizvede popolnoma različne dele brez mehanskih prilagoditev.

Kdaj je plazma ali vodni curek bolj smiseln

Čeprav ima laserjsko rezkanje prednosti natančnosti, ostajajo alternativne tehnologije bistvenega pomena za določene aplikacije. Razumevanje, kdaj izbrati plazemsko ali vodno strujno rezkanje namesto laserskega, vam pomaga izogniti se pretiranim stroškom za zmogljivosti, ki jih ne potrebujete – ali pa boju z opremo, ki ne more izpolnjevati vaših zahtev.

Prednosti plazemskega rezkanja:

Plazemsko rezkanje odlično opravlja pri gospodarnem obdelovanju debelih prevodnih kovin. Glede na podatke industrije plazemski rezalniki obdelujejo kovinske plošče do debeline 38 mm – znatno več kot največ 25 mm pri večini laserskih sistemov. Pri izdelavi konstrukcijskega jekla, proizvodnji težke opreme ali gradnji ladij ostaja plazemsko rezkanje praktična izbira.

Upoštevajte plazemsko rezkanje kadar:

- Debelina materiala redno presega 20 mm

- Zahtevani standard roba je zmerni (dopolnilna obdelava dopustna)

- Na voljo je omejen kapitalski proračun – sistemi za rezanje s plazmo so bistveno cenejši od primerljivih laserskih naprav

- Operativni stroški so pomembnejši kot natančnost – obratovanje plazme stane približno 15 $/uro v primerjavi z 20 $/uro pri laserju

- Deli bodo zvarjeni, zato brušenje robov tako ali tako predstavlja del običajnega delovnega toka

Prednosti rezanja z vodnim curkom:

Tehnologija vodnega curka z abrazivom zavzema edinstven položaj kot edina resnično hladna metoda rezanja. Z mešanjem vode pod visokim tlakom z abrazivnimi delci vodni curki prerežejo materiale brez ustvarjanja toplote – na ta način se popolnoma izognejo območjem, vplivanim s toploto, toplotnim deformacijam in spremembam v kovinski strukturi.

Raziskave trga napoveduje, da bo industrija vodnega rezanja do leta 2034 presegla 2,39 milijarde dolarjev, kar bo gonilo povpraševanje po obdelavi toplotno občutljivih materialov. Ko želite popolnoma ohraniti lastnosti materiala, vodni curk ponuja tisto, kar termične metode ne morejo.

Izberite vodni curek, kadar:

- Območja, vplivana s toploto, niso sprejemljiva – letalska oprema, medicinske naprave ali toplotno obdelani materiali

- Debelina materiala presega 25 mm, medtem ko ostaja natančnost pomembna

- Zahtevano je rezanje nepkovin – kamna, stekla, kompozitov, gume ali živilskih izdelkov

- Problematični so zrcalni kovinski materiali – vodni curek varno obdeluje baker in mesing brez tveganja nazaj odseva

- Lastnosti materiala se morajo ohraniti – brez zakalenja, brez napetosti, brez spremembe barve

Mehanski postopki (žaganje in probijanje):

Ne pozabite na tradicionalne mehanske postopke rezanja pri primernih aplikacijah. Žaganje in probijanje ostajata najhitrejši in najcenejši možnosti za visokovolumsko proizvodnjo enostavnih oblik. Ko proizvajate tisoče identičnih nosilcev, osnovnih plošč ali preprostih geometrij, mehanski postopki zagotavljajo neprimerljivo ceno na kos.

Mehansko rezanje je smiselno, kadar:

- So oblike enostavne – ravne črte, standardne luknje, osnovni pravokotniki

- So proizvodne količine zelo visoke – stroški orodij se porazdelijo na tisoče kosov

- Hitrost je pomembnejša od kompleksnosti – mehanski sistemi delujejo hitreje kot katerakoli toplotna metoda

- Debelina materiala ostaja znotraj omejitev orodja

Kratko in jasno: lasersko rezanje prevladuje pri natančnem rezanju tankih do srednje debelih pločevin, kjer sta pomembni kakovost roba in geometrijska zapletenost. Plazemsko rezanje ekonomično obdeluje debele plošče, kadar zadostuje zmerna natančnost. Vodni curek odpravlja toplotne težave pri občutljivih materialih. Mehanski postopki pa ostajajo najboljši za visokoobsežne, preproste oblike. Mnoge uspešne delavnice na koncu vlagajo v več tehnologij – vsaka se specializira za področja, kjer izstopa.

Razumevanje teh razmerij med tehnologijami vas pripravi na naslednjo ključno odločitev: koliko bo vaš projekt dejansko stal in katere dejavniki vplivajo na ceno laserskega rezanja?

Dejavniki stroškov in cenovne strategije za projekte rezanja kovin

Tukaj je vprašanje, ki ujame veliko inženirjev in projektne vodje: »Koliko stane kvadratni čevelj za lasersko rezkanje?« Zveni razumno, kajne? V resnici pa je to napačna izhodiščna točka. Najpomembnejši dejavnik, ki določa stroške laserskega rezkanja, ni površina materiala – temveč čas delovanja stroja, potreben za rezkanje vaše specifične oblike. Preprost pravokotni del in zapletena dekorativna plošča iz istega lista lahko imata popolnoma različni ceni.

Razumevanje dejanskega načina določanja cen vam omogoča nadzor nad proračunom projekta. Glede na Podrobni cenik podjetja Fortune Laser , večina ponudnikov stroške izračuna po tej osnovni formuli:

Končna cena = (Stroški materiala + Spremenljivi stroški + Fiksni stroški) × (1 + Dobričinski marži)

Poglejmo, kaj posamezni sestavni deli pomenijo za vaš denarni zaklad – in kako jih lahko vplivate.

Razumevanje dejavnikov, ki vplivajo na stroške laserskega rezkanja

Pet ključnih dejavnikov neposredno vpliva na ponudbo, ki jo prejmete za lasersko rezkane dele. Poznavanje teh dejavnikov vam pomaga napovedati stroške že pred oddajo dizajnov ter prepoznati priložnosti za varčevanje.

Vrsta in debelina materiala: To vpliva na vašo ceno na dva načina – strošek samega surovega materiala in težava pri rezanju. Raziskave podjetja Komacut potrjujejo, da debelejši materiali zahtevajo več energije in počasnejše hitrosti rezanja. Podvojitev debeline materiala lahko podvoji ali celo preseže vaš čas in stroške rezanja, ker mora laser potovati veliko počasneje, da doseže čisten rez.

Čas stroja (najpomembnejši dejavnik): To je urna postavka laserskega rezalnika, pomnožena s časom, potrebnim za dokončanje vašega naročila. Tipične cenike strojev se gibljejo med 60 in 120 dolarov na uro, odvisno od zmogljivosti opreme. Čas stroja vključuje:

- Dolžino reza: Skupno linearno pot, ki jo prepotuje laser – daljše poti pomenijo več časa

- Število prebodov: Vsakič, ko laser začne nov rez, mora najprej preboditi material. Načrt z 100 majhnimi luknjami stane več kot en sam večji izrez, zaradi kumulativnega časa prebadanja

- Vrsta operacije: Rezanje (skozi material) je najpočasnejše; vrezanje (delna globina) je hitrejše; graviranje se pogosto obračunava na kvadratni palec

Kompleksnost oblikovanja: Zapleteni dizajni z ozkimi krivuljami in ostrimi vogali prisilijo stroj, da upočasni, kar poveča skupni čas rezkanja. Glede na tehnično dokumentacijo podjetja A-Laser preprost prstan z dolžino 300 mm reže hitreje prereže kot ista razdalja 300 mm pri zapleteni geometriji s podrobnimi elementi – hitrost laserja mora biti pri podrobnem delu počasnejša.

Tolerance in zahteve glede kontrole: Določanje toleranc, ki so tesnejše, kot je funkcionalno potrebno, je pogost vzrok dodatnih stroškov. Ohranjanje ±0,025 mm zahteva počasnejše in bolj nadzorovane hitrosti rezkanja v primerjavi s ±0,127 mm. AQL pregledi ali 100 % preverjanje kosov dodajo pomembne stroške dela v primerjavi s standardnim pregledom prvega in zadnjega dela.

Sekundarne operacije: Storitve poleg prvotnega reza – likanje, navijanje nitov, vstavljanje armatur, prašni premaz ali pasiviranje – se obračunavajo ločeno. Te dokončne metode dodajajo tako stroške kot čas izvedbe vašemu projektu.

Ne pozabite na skrite stroške, ki presenetijo številne kupce:

- Certifikat materiala: Sledljiva potrdila mlinov za letalske ali medicinske aplikacije

- Posebne zahteve glede pregleda: Poročila o meritvah CMM ali dokumentacija dimenzij

- Prilagojeno pakiranje: Gel-paki, prilagojeni vložki ali posebne zahteve glede zabojnikov poleg standardnega embalažiranja

- Dodatki za nujne naročila: Pospešena izvedba običajno poveča standardno ceno za 25–50 %

Optimizacija vaše konstrukcije za ekonomično proizvodnjo

Tukaj je dobra novica: kot konstruktor ali inženir imate pomembno nadzor nad končno ceno. Te strategije vam pomagajo zmanjšati stroške, ne da bi pri tem žrtvovali funkcionalnost – več proračuna tako usmerite v stvari, ki resnično štejejo.

- Poenostavite svojo geometrijo: Kjer je mogoče, poenostavite kompleksne krivulje in združite več majhnih lukenj v večje reže. To zmanjša tako dolžino rezanja kot tudi časovno zahtevne prebodne operacije.

- Uporabite najtanjši možni material: To je najučinkovitejša strategija zmanjševanja stroškov. Debelejši materiali eksponentno povečujejo strojne čase – vedno preverite, ali tanjši kaliber ustreza vašim konstrukcijskim zahtevam.

- Očistite svoje projektne datoteke: Pred oddajo odstranite podvojene črte, skrite objekte in pomožne opombe. Avtomatizirani sistemi za ponudbe bodo poskušali vse izrezati – dvojne črte dejansko podvojijo vaše stroške za to funkcijo.

- Standardizacija debelin materiala: Uporabljajte pogoste zaloge velikosti: uporaba standardnih velikosti materialov odpravi dodatne stroške za posebne naročbe in skrajša čase dostave. Preverite, katere materiale ima vaš dobavitelj na zalogi.

- Oblikujte za učinkovito postavljanje: Deli, ki se tesno postavijo skupaj z minimalnimi vrzeli, zmanjšujejo odpad materiala. Razmislite o zasuku ali zrcaljenju delov, da se bolj učinkovito prilegajo na standardne plošče.

- Obdelujte podobne dele v serijah: Konsolidirajte naročila, da se stroški nastavitve porazdelijo na več enot. Po meri izdelani projekti z laserskim rezanjem imajo izredne koristi od količine – popusti za naročila v velikih količinah lahko dosežejo do 70 %.

Ekonomija obsega si zasluži posebno pozornost. Vsak posel vključuje fiksne stroške nastavitve – nalaganje materiala, uravnavanje stroja, priprava datotek. Ko naročite 10 delov, se ti stroški nanašajo izključno na 10 enot. Če naročite 1.000 delov, se isti stroški nastavitve razdelijo na 1.000 enot, kar bistveno zmanjša ceno na kos. Analiza industrije kaže, da konsolidacija potreb v večja in manj pogosta naročila sistematično omogoča najboljšo vrednost.

Ste se kdaj vprašali, koliko stane stroj za lasersko rezkanje, če razmišljate o lastnih zmogljivostih? Osnovni modeli strojev za lasersko rezkanje s kovinskimi vlakni imajo začetne cene okoli 20.000 USD za osnovne sisteme, medtem ko se proizvodni opremi cene gibljejo od 100.000 do več kot 500.000 USD. Za večino dejavnosti vprašanje ni le »koliko stane stroj za lasersko rezkanje«, temveč ali vaš obseg opravil upravičuje kapitalsko naložbo v primerjavi z izdajanjem dela v zunanje izvajalce, ki imajo obstoječo opremo in strokovno znanje.

Ko so osnove cenjenja pokrite, je preden začnete z rezkanjem še ena ključna stvar, ki jo je treba upoštevati: varnost. Ustrezen postopki zaščitijo tako obratovalce kot opremo – poglejmo, kaj zahtevajo odgovorni obratovanje.

Varnostni protokoli in najboljše prakse za operacije rezkanja kovin

Tukaj je nekaj, kar večina opremo opisujih brošur preveč poenostavi: lasersko rezanje kovin vključuje resnične nevarnosti, ki zahtevajo spoštovanje. Govorimo o laserskih sistemih razreda 4, ki lahko takoj poškodujejo oči ali kožo, kovinskih hladih, ki vsebujejo strupene težke kovine, in temperaturah, visokih dovolj, da vnamejo materiale. Razumevanje teh tveganj – in uvedba ustrezne kontrole – ščiti vaše operaterje, opremo in vaše podjetje.

Po Standard ANSI Z136.1 —temeljni dokument za programe varnosti pri uporabi industrijskih laserjev—morajo obrati, ki uporabljajo zmogljive stroje za lasersko rezanje kovin, obravnavati tako nevarnosti zaradi žarka (poškodbe oči in kože) kot tudi nevarnosti, ki niso povezane z žarkom (električni udar, požar in onesnaževala v zraku). Poglejmo, kaj odgovorno delovanje dejansko zahteva.

Zaščita operaterjev pred nevarnostmi laserja in kovinskimi hladi

Večina industrijskih sistemov za lasersko rezkanje spada v razred 1 med normalnim obratovanjem—laser je popolnoma zaprt, odpiranje vrat pa je zaklenjeno, da prepreči izpostavljenost. Vendar pa so v teh sistemih zaprti laserji razreda 3B ali razreda 4, ki lahko povzročijo resne poškodbe. Ko se ohišja odprejo za vzdrževanje ali odpravljanje težav, uporabniki nastopajo neposredni nevarnosti izpostavljenosti.

Zahteve za osebno zaščito:

- Očala, primerjena za delo z laserji: Zahtevana vedno, kadar se varnostni mehanizmi ohišja obidejo. Očala morajo biti ustreznega razreda za določeno valovno dolžino—1,06 mikrometra za vlaknene lasere, 10,6 mikrometra za sisteme CO2. Generična varnostna očala ne ponujajo nobene zaščite.

- Zaščitna oblačila: Dolge rokave in primerna delovna oprava preprečujejo izpostavljenost kože med vzdrževalnimi postopki. Odporna rokavica proti toploti je obvezna pri rokovanju s predmeti, ki so bili nedavno prereženi, ali vročimi površinami.

- Rokavice, odporne proti obrabi: Nujna pri odstranjevanju delov z ostrimi robovi ali rokovanju z ostrim odpadnim materialom z rezalnega ležišča.

- Zaščita dihal: Zahtevano, kadar prezračevalni sistemi ne morejo ustrezno nadzorovati izpostavljenosti dimom – zlasti med vzdrževanjem v notranjosti rezalnih ovojev.

Poleg neposrednih nevarnosti laserskega sevanja predstavljajo dimi, ki nastajajo pri industrijskem laserskem rezanju, resne tveganja za zdravje. Raziskave podjetja Camfil APC potrjujejo, da lasersko in plazemsko rezanje proizvaja kovinske dimne delce, ki vsebujejo nevarne elemente, kot so svinec, nikalj, krom in živo srebro. Ti mikroskopski delci ostajajo v zraku in jih lahko človek nenamerno vdihne, kar povzroča težave z dihalnimi organi in dolgoročne zdravstvene posledice.

Posebno pozornost si zaslužijo nevarnosti, povezane s specifičnimi materiali:

- Jeklo s cinkovim prevlekom: Cinkana materiala sproščata dimove cinkovega oksida med rezanjem – vzrok za »mrzlico zaradi kovinskih dimov«. Ustrezen odvod dimov je nujen.

- Nerjaveče ocelesi: Vsebuje krom, ki ob uparjanju tvori spojine šestvalentnega kroma – znani karcinogen, za katerega so potrebni strogi ukrepi nadzora izpostavljenosti.

- Mehki baker: Vsebnost cinka povzroča enake nevarnosti zaradi dimov kot pri cinkanem jeklu.

- Zrcalni kovine: Aluminij in baker predstavljata tveganje za odboj nazaj, ki lahko poškoduje optične komponente – in potencialno izpostavi operaterje energiji naključnih žarkov, če so varnostni sistemi okvarjeni.

Zahteve za objekt pri varnem rezanju z laserjem

Varno delovanje laserskega stroja za rezkanje jekla zahteva več kot osebno varovalno opremo – sam objekt mora vključevati ustrezne tehnične ukrepe. Smernice za varno uporabo laserjev na univerzi Carnegie Mellon določajo, da lahko oprema deluje le v dobro prezračenih prostorih z najmanj 15 menjav zraka na uro.

Zahteve za nadzor okolja:

- Namensko odvajanje dimov: Standardni sistemi HVAC ne morejo ustrezno nadzirati kovinskih dimov. Za zajemanje delcev, preden onesnažijo delovno okolje, so potrebni namenski zbiralniki prahu in dimov z visoko učinkovito patronsko filtracijo.

- Sistemi za gašenje požarov: Laserski rezalniki se smejo namestiti le v prostorih z ustreznim gašenjem požara. Ob opremi morajo biti prisotni CO2 ali suhi prašni gasilniki – jeklenke ne smejo presegati 5 lbs za hitro dostopnost.

- Ustrezni zaklepi prezračevanja: Krmiljenje prezračevanja mora biti aktivirano pred začetkom delovanja laserja. Številne naprave imajo izpušni sistem zaključen s tokokrogom omogočitve laserja, da se prepreči delovanje brez ustrezne zračne pretočnosti.

- Čisto delovno okolje: Nakopičevanje prahu in odmrlega materiala v bližini rezalne opreme povzroča tveganje požara. Redno čiščenje rešetk za rezanje in okoliških površin je obvezno.

Zahteve glede postopkov obratovanja:

- Varnostni pregledi pred delom: Pred vsako sejo rezanja morajo operaterji preveriti stanje opreme, odstraniti gorljive snovi iz sosednjih območij, potrditi dostopnost gasilnih aparatov ter zagotoviti delovanje prezračevanja.

- Stalna prisotnost: Delujočih laserskih rezalnikov nikoli ne smemo pustiti brez nadzora. Kombinacija visokih temperatur in gorljivih ostankov ustvarja resnično požarno nevarnost, ki zahteva takojšnjo učinkovanje.

- Postopki za izklop v sili: Uporabniki morajo vedeti, kako takoj prekiniti obratovanje v primeru požara ali mehanskih težav. Nikoli ne izklapljajte varnostnih zaklepov.

- Pregled materiala: Pred rezanjem preverite, ali so materiali primerne za lasersko obdelavo. Nekatera prevleka, lepila ali kompozitni materiali pri izhlapevanju sproščajo zelo strupene hlape.

Usposabljanje in certifikacija:

Strokovne storitve natančnega laserskega rezanja so odvisne od ustrezno usposobljenih operaterjev. Zahteve za usposabljanje vključujejo splošna načela varnosti pri delu z laserji, obratovalna navodila za določeno opremo, preprečevanje požarov in ukrepanje v primeru požara ter izredne protokole. Dokumentacija o zaključenem usposabljanju mora biti vodena za vsa osebja.

Vzdrževalna dejavnost prinaša dodatna tveganja. Čiščenje leč in menjava šob izpostavi operaterje ostankom laserske energije, onesnaženim optičnim komponentam in visokonapetostnim električnim sistemom. Te naloge smejo izvajati le usposobljene osebe, ki upoštevajo postopke blokade/označevanja in uporabljajo ustrezno osebno zaščitno opremo.

Ključno vprašanje? Varnost ni dodatek natančnemu laserskemu rezanju – temelji na trajnostnem delovanju. Ustanove, ki dajo prednost ustreznim kontrolam, zaščitijo svoje delavce, se izognejo dragim incidentom in ohranjajo kakovost proizvodnje, ki si jo njihovi stranke pričakujejo. Ko so varnostni protokoli vzpostavljeni, ste pripravljeni na končno odločitev: ali boste vlagali v opremo ali sodelovali s strokovnimi storitvami?

Izbira med nakupom opreme in strokovnimi storitvami

Ovladali ste tehnologijo, razumete materiale in veste, kako optimizirati stroške – zdaj pride ključno vprašanje, s katerim se sooča vsaka rastoča dejavnost: ali boste vlagali v lasten laserski rezalnik za kovine ali pa sodelovali s storitvami za lasersko rezanje kovin, ki imajo že opremo in strokovno znanje? Ta odločitev oblikuje vašo porabo kapitala, operativno fleksibilnost in konkurenčni položaj še leta naprej.

Univerzalne rešitve ni. Glede na analizo industrije podjetja GF Laser , najboljši pristop je odvisen od vašega specifičnega obsega, proračuna, zahtev glede materiala in dolgoročne poslovne strategije. Mnogi uspešni obrati se dejansko začnejo z izvajanjem prek izvajalskih podjetij, nato pa postopoma premikajo zmogljivosti v lastne prostore, ko se povpraševanje poveča – medtem ko drugi ohranjajo hibridne modele na nedoločen čas, pri čemer uporabljajo zunanje partnerje za dodatna dela ali specializirane naloge.

Okvir za odločitev nakup proti izvajanju za vaš obrat

Kdaj ima lastništvo laserskega stroja za rezkanje kovin finančnega smisla? In kdaj iskanje »storitve laserskega rezkanja v moji bližini« prinese večjo vrednost? Poglejmo si dejavnike, ki pretežijo v vsako smer.

Dejavniki, ki podpirajo investicijo v lastno opremo

- Visok obseg, stalno povpraševanje: Če dnevno izdelujete enake ali podobne dele, se prihranki na kos hitro kopičijo. Visoka pogostost rezkanja upravičuje kapitalsko vlaganje.

- Lastniški dizajni, ki zahtevajo zaupnost: Ko je pomembna zaščita intelektualne lastnine, ohranjanje občutljivih načrtov v hiši odpravi tveganja izpostavljenosti tretjim osebam.

- Potrebe po hitrem ponavljanju: Timi za razvoj izdelkov imajo koristi od prototipiranja istega dne. Prisotnost opreme na lokaciji omogoča hitre cikle oblikovanja-preizkušanja-predelave, ne da bi čakali na ponudbe in dostavo od zunanjih ponudnikov.

- Zahteve glede nadzora proizvodnje: Lastništvo opreme vam zagotavlja popoln nadzor nad urnikom, standardi kakovosti in spremembami prednosti – nimata tekmovalnih strank za strojnim časom.

- Zmanjševanje dolgoročnih stroškov: Čeprav so začetni stroški visoki (proizvodne žarke vlaken proizvajalcev, kot je Trumpf, presegajo 600.000 USD), operacije z visoko stalno količino pogosto dosegajo nižje stroške na kos s tekom časa.

Dejavniki, ki podpirajo izdajanje storitev v zunanje roke

- Spremenljiva ali nepredvidljiva povpraševanja: Ko se vaše potrebe po rezanju znatno spreminjajo, vam izdaja v zunanje roke omogoča povečanje ali zmanjšanje zmogljivosti brez nepremične opreme v obdobjih počasnega dela.

- Različne zahteve glede materiala: Ponudniki po meri izdelanih laserskih rezkanj kovin uporabljajo več različnih laserskih sistemov, optimiziranih za različne materiale. Dostop do vlaknastih laserjev, CO2 sistemov in različnih moči prek enega dobavitelja je bolj učinkovit kot nakup več strojev.

- Omejenost kapitala: Izogibanje nakupom opreme v višini več sto tisoč evrov omogoča ohranitev denarja za druge poslovne prednosti. Brez obrokov za opremo, brez amortizacijskih razporedov.

- Dostop do strokovnega znanja in napredne tehnologije: Strokovne storitve naložijo v najnovejšo opremo in zaposlujejo izkušene operaterje. Koristite si njihove zmogljivosti brez učenja ali dodatnih stroškov usposabljanja.

- Zmanjšana operativna zapletenost: Izogibanje vzdrževanju strojev, zalogi potrošnega materiala, usposabljanju operaterjev in skladnosti z varnostnimi predpisi poenostavi vaše delovanje. Naj specializirani strokovnjaki rešujejo zapletenosti.

- Posebne zahteve glede pomožnih plinov: Rezanje nerjavnega jekla ali aluminija v visokih količinah porabi velike količine dušika – kar zahteva stalne namestitve rezervoarjev, ki povečajo stroške infrastrukture poleg samega lasera.

Razmišljate o »rezalniku z laserjem v moji bližini« za občasne projekte? Večina mestnih območij ima več ponudnikov storitev, ki omogočajo hitro izvedbo. Za specializirana ali visoko natančna dela ne omejujte iskanja geografsko – stroški pošiljanja pogosto zbledijo ob razlikah v zmogljivostih med ponudniki.

Povpraševanje, ki ga gonita avtomobilska in industrijska področja

Razumevanje tega, kako različne industrije izkoriščajo lasersko rezanje, pomaga razjasniti, kateri pristop najbolje ustreza vaši situaciji. Uporabe segajo od masivnih konstrukcijskih delov do drobno natančnih sestavov – vsak s posebnimi zahtevami, ki vplivajo na odločitev nakupa ali izdajanja v zunanjo izvedbo.

Sestavni deli avtomobilskih šasij in ovinkov

Avtomobilska industrija predstavlja enega največjih potrošnikov natančnega laserskega rezanja. Okviri podvozij, nosilci za odprtinjenje in strukturna okrepitev zahtevajo majhne tolerance in dosledno kakovost pri tisočih identičnih delih. Za te aplikacije so pogosto bolj primerni strokovni proizvodni partnerji, ki združujejo lasersko rezanje s pomožnimi postopki, kot so žiganje in oblikovanje.

Za avtomobilske aplikacije, ki zahtevajo kakovostne standarde certificirane po IATF 16949, pogosto več smisla naredi sodelovanje z uveljavljenimi proizvajalci namesto gradnje notranjih zmogljivosti. Shaoyi (Ningbo) Metal Technology pokazujejo, kako strokovni partnerji pri izdelavi integrirajo lasersko rezanje s kovinskim žiganjem in natančnimi sestavi – ter nudijo popolne rešitve komponent, od hitrega prototipiranja v petih dneh do avtomatizirane masovne proizvodnje. Ta celoviti pristop omogoča podporo pri DFM in hitro pripravo ponudb, kar bi bilo težko doseči le z lastno opremo.

Konstrukcijski deli za letalstvo:

Komponente za letalstvo zahtevajo izjemno natančnost in sledljivost materialov. Stroge certifikacijske zahteve industrije – AS9100, NADCAP in kvalifikacije glede na material – pogosto naredijo izdelavo pri specializiranih dobaviteljih bolj praktično kot poskus notranje certifikacije. Te dele običajno sestavljajo eksotične zlitine, kot je titan in specialne sorte aluminija, ki koristijo ponudnikom z globokim znanjem o materialih.

Arhitekturni paneli in dekorativni elementi:

Arhitekturne aplikacije prikazujejo umetniške zmogljivosti laserskega rezanja. Zapleteni ploščni fasadni elementi, dekorativni zasloni in individualne razsvetljave združujejo estetske zahteve z nosilnostjo. Ti projekti pogosto vključujejo enodiele ali serije z omejenim izvedbo, kar ugodi izdelavi pri tretjih osebah – stroški nastavitve in učenja ne upravičujejo nakupa opreme za občasna dekorativna dela.

Ohišja točnih instrumentov:

Medicinska oprema, znanstveni instrumenti in elektronski ohišji zahtevajo najtesnejše tolerance, ki jih lahko doseže lasersko rezanje. Te aplikacije pogosto zahtevajo sekundarne operacije – oblikovanje, vstavljanje armatur, dokončno obdelavo površin – ki koristijo partnerjem za popolno izdelavo z integriranimi zmogljivostmi.

Hibridni pristop si zasluži resno premislek. Mnoge uspešne dejavnosti lastnijo opremo za osnovna dela s povečanim obsegom proizvodnje, hkrati pa vzdržujejo odnose z zunanjimi ponudniki za dodatne kapacitete, specializirane materiale ali zmogljivosti, ki presegajo njihove notranje sisteme. Ta model združuje ekonomske prednosti lastništva z fleksibilnostjo izdajanja v zunanjo izvedbo – prilagaja se nihanjem povpraševanja, ne da bi zavrnili delo ali imeli prekomerno zmogljivost.

Kakršno koli pot izberete, imajte v mislih, da odločitev za lasersko rezkanje ni trajna. Začnite tam, kjer vas trenutna situacija usmerja, nato pa se razvijajte skupaj z rastjo vašega podjetja. Proizvajalci, ki uspevajo, so tisti, ki redno ponovno ocenjujejo svoj pristop – tako zagotavljajo, da njihova strategija izdelave korak za korakom sledi spreminjajočim se tržnim zahtevam in tehnološkemu napredku.

Pogosto zastavljena vprašanja o laserskem rezanju pločevine

1. Ali je mogoče pločevino rezati z laserskim rezalnikom?

Da, laserski rezalniki učinkovito obdelujejo različne kovine, vključno s jeklom, aluminijem, titanom, mesingom in bakrom, z izjemno natančnostjo. Sodobni vlaknasti laserji dosegajo tolerance do ±0,1 mm pri tankih materialih, kar jih naredi idealne za avtomobilsko, letalsko-kosmično in arhitekturno uporabo. Pri zrcalilih kovinah, kot sta aluminij in baker, so ključni ravno vlaknasti laserji, saj omogočajo varno obdelavo brez nevarnosti povratnega odbija, ki lahko poškoduje CO2 sisteme.

2. Koliko stane lasersko rezkanje kovin?

Laserjevanje jekla običajno stane 13–20 dolarjev na uro strojnega časa. Vendar vaša dejanska cena odvisna od vrste in debeline materiala, zapletenosti reza in skupne razdalje, količine (stroški nastavitve se porazdelijo na večje naročila) ter zahtev glede kakovosti roba. Preprost del stane bistveno manj kot zapletena oblika iz istega lista. Popusti za velike količine lahko dosežejo do 70 % pri naročilih z veliko količino, optimizacija oblike pa z upoštevanjem poenostavljene geometrije in tanjših materialov učinkovito zmanjša stroške.

3. Katere materiale ni mogoče rezati z laserjem?

Standardni laserji ne morejo varno obdelovati PVC-ja, Lexana, policarbonata in določenih stirenov zaradi sproščanja strupenih plinov. Pri kovinah CO2 laserji težko obdelujejo zelo refleksivne materiale, kot so aluminij, baker in mesing – ti zahtevajo tehnologijo vlaknastih laserjev. Poleg tega nekateri prevlečeni kovinski materiali in kompoziti sproščajo nevarne hlape ob izparevanju, zato je pred rezanjem potrebna preveritev materiala ter ustrezna prezračevalna sistema.

4. Katera je razlika med vlaknastim laserjem in CO2 laserjem za rezkanje kovin?

Vlaknasti laserji delujejo na valovni dolžini 1,064 mikrometra z učinkovitostjo energije 35 %, izjemno dobro rezajo odsevne kovine in zahtevajo minimalno vzdrževanje ter imajo življenjsko dobo do 100.000 ur. CO2 laserji uporabljajo valovno dolžino 10,6 mikrometra z učinkovitostjo 10–20 % in ne morejo varno rezati odsevnih kovin. Vlaknasti laserji porabijo približno tretjino moči CO2 sistemov za enake naloge in tanke materiale prerežejo do 3-krat hitreje, kar jih naredi prednostno izbiro za specializirano obdelavo kovin.

5. Ali naj kupim laserski rezalni stroj ali naj opravilo oddam strokovnim storitvam?

Izberite notranjo opremo za visokoobsežne in stalne zahteve, lastniške načrte, ki zahtevajo zaupnost, ter potrebe po hitrem izdelovanju prototipov. Outsourcajte, kadar se zahteve spreminjajo, potrebujete raznolike zmogljivosti materialov ali je pomembno ohranjanje kapitala. Mnoge uspešne dejavnosti uporabljajo hibridne modele – lastništvo opreme za osnovna dela in sodelovanje z proizvajalci, certificiranimi po IATF 16949, kot je Shaoyi, za specializirane avtomobilske komponente, ki zahtevajo integrirane postopke žiganja in oblikovanja.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —