Tajnosti laserjskega rezanja jekla: od omejitev debeline do popolnih površin

Razumevanje laserjevsko rezanega jekla in njegova vloga pri proizvodnji

Zamislite si žarek svetlobe tako natančno usmerjen, da lahko prereže trdno kovino z kirurško natančnostjo. To se točno zgodi, ko delujete z laserjevsko rezanem jeklom – metoda natančne izdelave, ki je spremenila način, kako industrije pristopajo k obdelavi kovin.

Na osnovi uporablja rezanje jekla z laserjem zelo koncentriran žarek, usmerjen po računalniško programirani poti. Ko ta usmerjena energija zadene površino jekla, material hitro segreje do točke taljenja, izgorevanja ali izparevanja. Rezultat? Čisti, natančni rezi, kih tradicionalne metode preprosto ne morejo doseči. Pomagalni plin – ponavadi kisik ali dušik – nato odpiha raztaljen material in pusti gladke, ostre robove brez grudic.

Ta tehnologija je postala nepogrešljiva v sodobni proizvodnji. Od komponent avtomobilskih podvozij do zapletenih arhitekturnih elementov se laserjem rezan jeklo pojavlja povsod, kjer je pomembna natančnost. Delavnice za obdelavo jekla se sedaj zanašajo na Laserne sisteme s CNC-krmiljenjem za doseganje ponovljivih rezultatov, ne glede na to, ali izdelujejo en prototip ali tisoče identičnih delov.

Sodobni sistemi za lasersko rezkanje kovin lahko dosegajo tolerance dimenzij do +/- 0,1 mm, kar jih naredi idealne za uporabe, kjer natančnost ni izbirljiva – temveč osnovna zahteva.

Kaj loči lasersko rezkanje od tradicionalnega rezanja jekla

Tradicionalne metode rezanja jekla – rezkanje z nožnicami, žago ali plazmo – imajo vse eno omejitev: fizični stik med orodjem in materialom. Ta stik povzroča mehansko obrabo, uvede vibracije in omejuje stopnjo zapletenosti rezov.

Lasersko rezkanje te omejitve popolnoma odpravi. Med orodjem in materialom ni neposrednega stika, kar pomeni:

- Ni mehanskega obraba rezilnih komponent

- Zmanjšane zahteve po održavanju v času

- Možnost izvedbe kompleksnih geometrij in tesnih kotov, do katerih fizična orodja ne morejo priti

- Enakomerna kakovost roba brez dodatnih zaključnih korakov

Ko delujete z visoko trdnimi materiali, kjer je pomembna natezna trdnost, ta nepokontaktna metoda ohranja mehanske lastnosti materiala v bližini reznega območja. Pri tradicionalnih metodah te lastnosti pogosto poslabšajo prekomerno toploto ali mehanski napetosti.

Znanost za termalno ločevanje pri jeklu

Kako torej lasersko rezanje jekla deluje na ravni materiala? Postopek temelji na t.i. fototermičnem učinku, kot ga imenujejo inženirji.

Ko visokoenergijski laserski žarek zadene površino jekla, material absorbira to energijo in jo skoraj takoj pretvori v toploto. Krajevna temperatura se tako hitro poveča, da jeklo preide iz trdnega stanja v tekoče – ali celo neposredno v paro – v milisekundah. Prav ta usmerjena dostava energije omogoča tako natančno rezanje.

Ključni parameter tukaj je gostota moči: količina laserske energije, dostavljene na enoto površine. Višja gostota moči pomeni hitrejše segrevanje in učinkovitejše rezkanje. CNC sistemi to natančno nadzirajo, pri čemer prilagajajo hitrost podajanja, moč laserja, fokus žarka in druge parametre glede na specifično vrsto jekla in debelino, s katero delate.

Zaradi te ravni nadzora strokovnjaki za obdelavo kovin vse pogosteje izbirajo lasersko tehnologijo. Vsak nastavitev se lahko kalibrira tako, da ustrezno vašim natančnim zahtevam – ne glede na to, ali potrebujete hitre proizvodne serije ali zapletene individualne izdelke. Rezultat je postopek, ki je ne le natančen, temveč tudi okolju prijazen, saj proizvaja minimalne odpadke in ne zahteva mazivnih olj, ki bi jih bilo potrebno kasneje odstraniti.

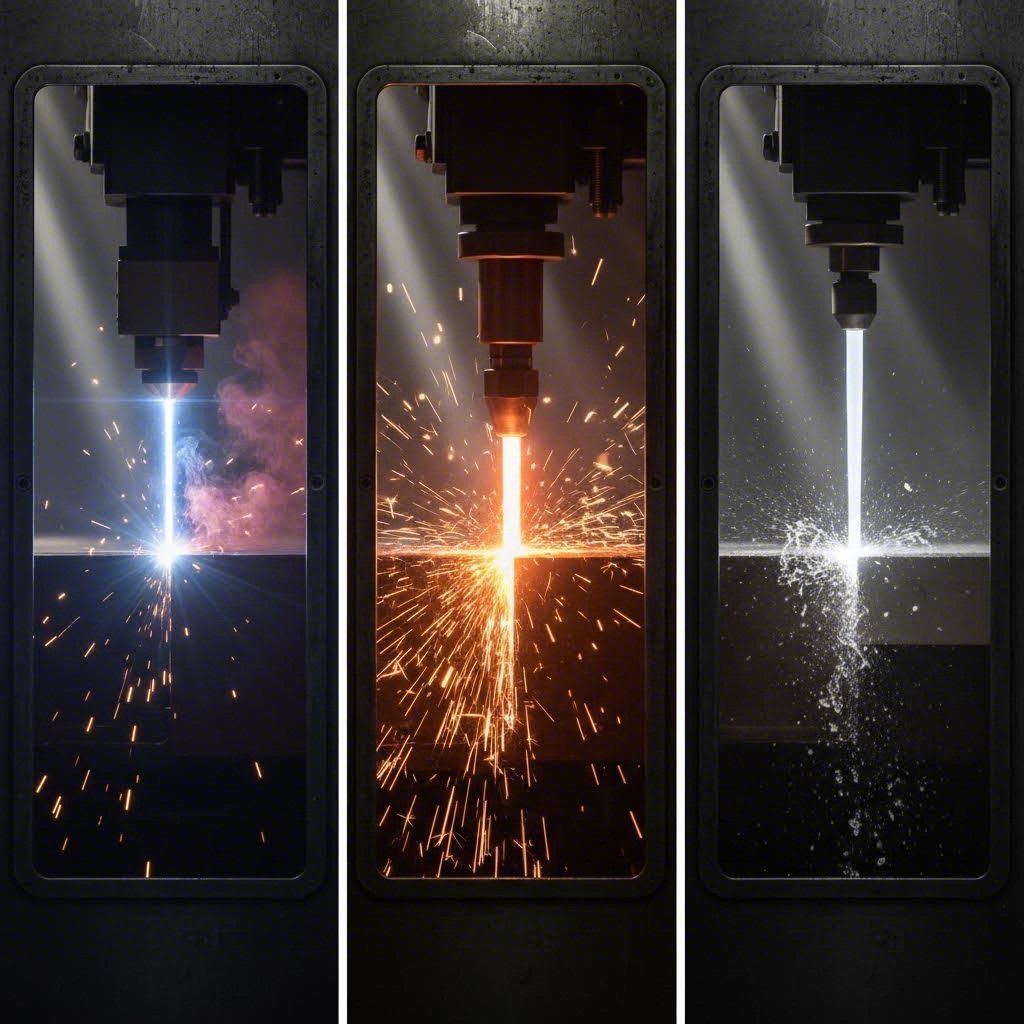

Fiberski laser nasproti CO2 laserski tehnologiji za jeklo

Ko sedaj razumete, kako deluje lasersko rezkanje, je tu naslednje vprašanje: katero lasersko tehnologijo naj dejansko uporabite? Pri rezkanju jekla se srečujete z dvema glavnima možnostma – vlaknastimi laserji in CO2 laserji. Vsaka od njiju temelji na popolnoma različni fiziki, napačna izbira pa vas lahko stane čas, denar in kakovost roba.

Razmislite o tem tako: obe tehnologiji ustvarjata močne žarke svetlobe, sposobne prerezati jeklo. A podobnosti se tam končajo. Vlaknasti laserski rezalni stroj in CO2 laserski stroj za rezkanje kovin se razlikujeta v načinu, kako ustvarita žarek, valovni dolžini svetlobe, ki jo proizvedeta, ter končno tudi v učinkovitosti, s katero jeklo absorbira njuno energijo.

Po Analiza EVS Metal iz leta 2025 , vlaknasti laserji zdaj zajemajo približno 60 % trga rezkanja, pri čemer ponujajo 3–5-krat hitrejše hitrosti rezkanja in 50–70 % nižje obratovalne stroške v primerjavi s CO2 sistemi. Ta premik na trgu vam nekaj pomembnega pove o tem, kako se je tehnologija razvijala.

| Faktor | Vlaken laser | Co2 laser |

|---|---|---|

| Hitrost rezanja (tanko jeklo) | 2–5-krat hitreje; do 100 m/min pri tankih materialih | Počasneje; približno 10–12 m/min pri enakovrednih materialih |

| Optimalno območje debeline | Odličen do 20 mm; sposoben do 100 mm z visokomocnimi sistemi | Nadpovprečna kakovost roba nad 25 mm; tradicionalno prednost pri rezanju debele pločevine |

| Energetska učinkovitost | Do 50 % izkoristka pri vtični vtičnici | 10–15 % učinkovitosti pri vtičnici |

| Letno Vzdrževalni Stroški | tipično 200–400 $ | tipično 1.000–2.000 $ |

| Najprimernejše uporabe | Lim, zrcalni kovini (aluminij, baker, mesing), proizvodnja v visokih količinah | Rezanje debele pločevine, aplikacije, ki zahtevajo izjemno kakovost roba |

| Valovna dolžina | 1,06 µm (blizu infrardečega) | 10,6 µm (daleč infrardeče) |

Prednosti vlaknastega lasera za tanke jeklene pločevine

Tu je fizika res pomembna. Fiberski laser proizvaja svetlobo z valovno dolžino približno 1,06 mikrometra – natanko desetkrat krajše kot CO2 laser z valovno dolžino 10,6 mikrometra. Zakaj je to pomembno za rezanje jekla?

Kovine imajo površine, polne prosto gibajočih se elektronov, ki odbijajo daljše valovne dolžine svetlobe. Dolga valovna dolžina CO2 lasera se odbija od kovinskih površin in tako zapravlja veliko energije v obliki odbite svetlobe. Krajša valovna dolžina fiberskega reznega lasera pa predira skozi to »morje« elektronov učinkoviteje in prenaša svojo energijo neposredno v jeklo.

Ta izjemna absorpcija se prevaja v dejanske prednosti:

- Drastično višje hitrosti: Fiberski laser z močjo 4 kW lahko reže nerjavno jeklo debeline 1 mm s hitrostmi nad 30 metrov na minuto, medtem ko bi ekvivalentni CO2 laser dosegel le 10–12 metrov na minuto

- Boljša kakovost žarka: Žarek, ki nastane znotraj optičnih vlaken, ohranja izjemno fokusiranost, kar omogoča manjše velikosti fokalnih pik in ožje širine reza

- Možnost rezanja refleksivnih kovin: Aluminij, baker in mesing—materiali, ki so izziv za CO2 sisteme—se učinkovito rezajo s tehnologijo vlaken

- Zmanjšani obratovalni stroški: Poraba energije se zmanjša približno za 70 % v primerjavi s primernimi CO2 sistemi

Pri izdelavi velikih količin pločevine—denimo ohišij za elektroniko, komponent za klimatske naprave ali avtomobilske karoserije—industrijski laserski rezalnik z vlakni proizvede več kosov na uro pri nižji ceni na kus. Stroj za CNC lasersko rezanje z vlakni se je v bistvu uveljavil kot standard pri obdelavi tankoplastnega jekla.

Ko se CO2 laserji izkazujejo pri rezanju jekla

Ali to pomeni, da je CO2 tehnologija zastarela? Ne nujno. Ko presežete debelino jekla nad 20 mm, se razmerje začne spreminjati.

CO2 laserji ustvarjajo širši rež, kar dejansko pomaga pri rezanju debele pločevine. Širši rezni kanal omogoča boljše odvajanje raztaljenega materiala, kar pogosto rezultira v ravnejših, gladkih rezih z manj drosovega ostanka—ponovno strjenega kovinskega ostanka, ki se lahko nabere na dnu reza.

Upoštevajte te primere, kjer CO2 sistemi še vedno tekmujejo:

- Debel jekleni nerjaveči jeklo: Ko je kakovost obdelave roba pomembnejša od hitrosti rezkanja, lahko CO2 zagotovi izjemno gladke, skoraj sijajne robove

- Starodavne operacije: Ustanovljene delavnice z dozorelimi omrežji za servisiranje CO2 in usposobljenimi operaterji lahko ugotovijo, da prehodni stroški nadmerno prevladajo koristi za določene aplikacije

- Okolja z mešanimi materiali: Delavnice, ki obdelujejo pomembne količine nemetalnih materialov poleg jekla, lahko imajo koristi od CO2-jeve univerzalnosti pri organskih snoveh, kot sta les in akril

Vendar je treba opozoriti, da se industrijska tehnologija laserskega rezkanja napreduje zelo hitro. Moderne visokonapetostne vlaknaste sisteme sedaj dosegajo 40 kW in več, kar ogroža tradicionalne prednosti CO2 pri debelih ploščah Industrijska analiza nakazuje, da bodo vlaknasti laserji zajeli 70–80 % aplikacij za rezkanje kovin do leta 2030

Praktična ugotovitev? Za večino aplikacij za rezanje jekla leta 2025—zlasti za pločevino pod 20 mm—tehnologija vlaknastega laserja ponuja zelo ugodne prednosti v hitrosti, učinkovitosti in obratovalnih stroških. CO2 ostaja pomembna za specializirana dela na debelejših ploščah, kjer kakovost roba upravičuje počasnejši postopek. Razumevanje obeh tehnologij pomaga pri izbiri pravega orodja za vaše specifične zahteve glede jekla.

Možnosti debeline jekla in omejitve rezanja

Izbrali ste svojo lasersko tehnologijo—zdaj pride ključno vprašanje, ki si ga vsak izdelovalec postavi: kako debelo dejansko lahko režete? Odgovor ni ena sama številka. Gre za odnos med močjo laserja, vrsto materiala in stopnjo kakovosti, ki jo potrebujete za določeno aplikacijo.

Tukaj je nekaj, kar vam mnogi prodajalci opreme ne bodo neposredno povedali: »največja debelina rezanja«, navedena v tehničnih specifikacijah, redko odraža to, kar boste dosegli v vsakodnevni proizvodnji. Glede na Proizvodna podatka GWEIKE , dejansko obstajajo trije različni nivoji debeline, ki jih morate razumeti – največja teoretična, stabilna proizvodnja in optimalni ekonomski rezalni območji.

Največje globine rezanja glede na moč lasera

Moč lasera, izmerjena v kilovatih (kW), je vaš primarni kazalec zmogljivosti pri rezanju debelih materialov. Toda odnos ni povsem linearen. Podvojitev moči ne pomeni podvojitve največje debeline – fizika uvede padajoče donose, ko prehajate na debelejše plošče iz ogljikovega jekla.

| Laserska moč | Ogljikovo jeklo (kisik) | Nerjavno jeklo (dušik) | Aluminij | Najboljša uporaba |

|---|---|---|---|---|

| 1,5–2 kW | Do 10 mm | Do 6 mm | Do 4 mm | Lim, tanke pločevine |

| 3–4 kW | Do 16 mm | Do 10 mm | Do 8 mm | Splošna izdelava |

| 6 KW | Do 22 mm | Do 16 mm | Do 12 mm | Srednje debela proizvodnja |

| 10-12 kW | Do 35 mm | Do 25 mm | Do 20 mm | Izdelava debelih pločevin |

| 20 kW+ | Do 60 mm | Do 40 mm | Do 30 mm | Specializacija za ekstremno debele pločevine |

Ali opažate nekaj pomembnega v tem diagramu debelin lima glede zmogljivosti? Ogljikovo jeklo omogoča rezanje debelejših listov kot nerjaveče ali aluminijasto jeklo pri isti moči. To je posledica eksotermne reakcije pri kisikom podprtem rezanju ogljikovega jekla – kisik dejansko pomaga laserju, saj dodatno segreva material preko oksidacije. Pri nerjavečem jeklu, ki se reže z dušikom, da bi ohranili njegove protikorozijske lastnosti, mora vsa energija prihajati iz same laserne svetlobe.

Ko uporabljate diagram velikosti kalibrov za svoje projekte, imajte v mislih, da debelina 14-kalibrsko jekla znaša približno 1,9 mm, medtem ko je debelina 11-kalibrsko jekla okoli 3 mm. Ti tankoplastne materiale se lahko brez težav reže celo na skromnih sistemih 1,5–2 kW, pogosto s hitrostmi, ki presegajo 30 metrov na minuto.

Natančnost pri rezkanju tankoplastnega jekla

Laserjsko rezkanje pločevine na tankih materialih zahteva posebne razmisleke o natančnosti. Tu postane širina reza ključnega pomena za uspeh vašega dizajna.

Kaj je točno širina reza? Gre za širino materiala, ki jo odstrani postopek rezkanja – po svoje »debelino« rezalne črte. Pri tankih debelinah materiala običajno meri širina reza med 0,1 mm in 0,3 mm. Ko se debelina materiala povečuje, se poveča tudi širina reza, pri debelem jeklenem pločevinu pa lahko doseže tudi 0,5 mm ali več.

Zakaj je to pomembno? Upoštevajte naslednje vplive na natančnost:

- Učinkovitost razporeditve delov: Ožja širina reza omogoča tesnejše razporejanje delov na pločevini, kar zmanjša odpad materiala

- Tolačna natančnost: Vaš CAD dizajn mora upoštevati širino reza – če potrebujete 10 mm dolg utor, boste morda morali programirati 10,2 mm, da kompenzirate

- Možnosti toleranc: Pri materialih pod 3 mm so možne tolerance do ±0,1 mm; pri debelejših materialih se običajno gibljejo od ±0,25 mm do ±0,5 mm

- Najmanjše dovoljene velikosti elementov: Odprtine manjše od debeline materiala postanejo težavne – plošča debeline 5 mm morda zahteva najmanjši premer odprtin 5 mm ali več

Glede na proizvodne smernice Prototech Laserja tanki materiali omogočajo tolerance do ±0,005" (0,127 mm), medtem ko debelejše plošče zahtevajo ±0,01" do ±0,02" (0,25 mm do 0,5 mm), kar je odvisno od vrste materiala in nastavitev stroja.

Ko rezkanje z laserjem postane nepraktično

Vsaka tehnologija ima svoje meje. Če veste, kdaj odpovedati rezkanje z laserjem, prihranite čas, denar in frustracijo. Razmislite o alternativnih metodah, kadar:

- Debelina presega praktične meje: Celoten sistem z močjo 20 kW se težko spopada s konstantno kakovostjo nad 50–60 mm pri ogljikovem jeklu. Plazemsko ali plameno rezkanje postane ekonomičnejše.

- Poševnost roba postane nep sprejemljiva: Pri zelo debelih materialih se laserski žarek širi, ko prodre skozi material, kar ustvari rahel kot od zgoraj navzdol. Če so vzporedne stene ključne, boste morda potrebovali sekundarno obdelavo.

- Zahteve po hitrosti ne upravičujejo stroškov: Rezanje 25 mm jekla s hitrostjo 0,3 metra na minuto obvezuje dragoceno opremo. Plazma prereže isto debelino 3–4-krat hitreje pri nižjih obratovalnih stroških.

- Svetlobna uklonljivost materiala povzroča varnostne težave: Visoko polirana baker in mesinga lahko odbijata lasersko energijo nazaj v rezalno glavo, kar ogroža poškodbo opreme.

Praktično pravilo izkušenih izdelovalcev: če debele plošče režete le enkrat mesečno, ne dimenzionirajte opreme za tak redki posel. Namesto tega delo z ekstremnimi debelinami oddajte v zunanjo izvedbo in svojo opremo optimizirajte za 80–90 % naročil, ki dejansko ustvarjajo vaš dobiček.

Razumevanje teh razmerij glede debeline pomaga pri prilagoditvi projektov sposobnostim – in poznavanje mej pogosto pomeni več kot poskušanje prelomitev meja.

Vrste jekla in izbira materiala za lasersko rezkanje

Razumevanje zmogljivosti debeline je le polovica enačbe. Vrsta jekla, ki ga režete, temeljito spremeni način delovanja vašega laserskega rezalnega stroja – in ali končni izdelki ustrezajo specifikacijam. Različne sestave jekla različno absorbirajo lasersko energijo, povzročajo različne obdelave robov in zahtevajo različne postopne parametre.

Razmislite o tem na naslednji način: mehko jeklo in nerjavno jeklo 316 morda izgledata podobno na vaši zalogi materialov, vendar se pod laserskim žarkom obnašata kot popolnoma različni materiali. Glede na analizo izdelave podjetja Amber Steel razumevanje teh razlik pomaga obratom izboljšati učinkovitost, nadzorovati stroške in doseči boljše rezultate, ne glede na zapletenost projekta.

Spodaj je celovit pregled tega, kako običajne sorte jekla vplivajo na tehnologijo laserskega rezanja:

- Mehko jeklo (A36, A572): Najlažji za rezanje. Nizek vsebnik ogljika (0,05–0,25 %) omogoča predvidljive, čiste reze z minimalnim nastankom kapljevin. Deluje z dodatnim plinom kisika in dušika. Odličen kandidat za visoko hitrost proizvodnje.

- Pločevina iz nerjavnega jekla (304, 316): Za ohranitev odpornosti proti koroziji potrebuje dodatni plin dušika. Nižja toplotna prevodnost dejansko koristi laserskemu rezanju, saj koncentrira toploto. Proizvaja čiste robove, vendar reže počasneje kot ustrezna debelina mehkega jekla.

- Visokotrdo slabolegirano (HSLA) jeklo: Uravnoteži trdnost z dobro združljivostjo z laserjem. Morda zahteva prilagoditev parametrov za optimalno kakovost roba. Pogosto uporabljen v konstrukcijskih in avtomobilskih aplikacijah.

- Odporni razredi na obrabo (AR500): Zahtevni zaradi ekstremne trdote (460–544 po Brinellu). Najbolje delujejo vlaknasti laserji, običajno omejeni na debelino 0,500 palca. Zmanjševanje con s toplotnim vplivom je ključno za ohranitev lastnosti trdote.

- Cinkano pločevina: Cinkov premaz izhlapi med rezkanjem in ustvarja hlape, ki zahtevajo ustrezno prezračevanje. Lahko povzroči nekoliko bolj neravne robove v primerjavi s pocinkanim jeklom. Predhodno čiščenje redko potrebno.

Vrste ogljikovega jekla in učinkovitost laserskega rezkanja

Ogljikovo jeklo ostaja delovni konj operacij laserskega rezkanja . Njegovo predvidljivo obnašanje in zmerno naravo ga naredita idealnim tako za začetnike kot za proizvodne okolja, ki zahtevajo dosledne rezultate.

Zakaj se ogljikovo jeklo tako čisto reže? Odgovor leži pri rezkanju s kisikom. Ko usmerite tok pomožnega plina (kisika) proti coni reza, pride do eksotermne reakcije z ogrevanim ogljikovim jeklom. Ta oksidacijski proces proizvede dodatno toploto – po bistvu pomaga laserju pri opravljanju dela. Rezultat? Hitrejše hitrosti rezkanja in možnost obdelave debelejših plošč iz jekla, kot bi jih dosegli z dušikom.

Vendar ta kisikova reakcija ustvari oksidni sloj na rezanem robu. Pri konstrukcijskih aplikacijah to redko pomembno. Za dele, ki zahtevajo varjenje ali prahno prevleko, je morda potrebno lahko brušenje ali čiščenje pred nadaljevanjem. Če potrebujete brezhibne, brezoksidne robove na jeklu z ogljikom, je mogoče preklopiti na dušikov pomožni plin – le pričakujte počasnejše hitrosti rezanja in višjo porabo plina.

Priprava materiala znatno vpliva na rezultate. Glede na Izdelovalna navodila KGS Steel , obdelava čistih, brez luskasto površino na razredih, kot so A36 ali A572, običajno daje boljše rezultate kot rjavih ali luskastih površin. Pred rezanjem pločevin iz jekla za kritične aplikacije, upoštevajte naslednje korake priprave:

- Površinski rjavenje: Lahka površinska oksidacija se običajno dobro obdela, vendar mora biti močna luska odstranjena mehansko ali z žičnim krtačenjem

- Olje in mast: Rezanje skozi onesnažene površine povzroči dim in lahko vpliva na kakovost roba – po potrebi obrišite s topilom

- Zaščitni premazi: Papirna ali plastična zaščitna folija, varna za laser, lahko ostane med rezanjem; vinilne prevleke je treba odstraniti

- Mlinski oksid: Svež valjani jekleni list z nedotaknjenim oksidnim slojem običajno dovolj dobro prereže; luščenje oksidnega sloja povzroča težave

Posebna jekla, ki predstavljajo izziv pri laserskem rezanju

Ne vsa jekla enako dobro reagirajo na laserski žarek. Razumevanje, kateri materiali presegajo zmogljivosti vaše opreme, vam pomaga natančno ponuditi ceno, določiti realistična pričakovanja strank in prepoznati, kdaj so bolj smiselne alternative.

Ogledi jeklenih pločevin iz nerjavnega jekla: Austenitne sorte, kot sta 304 in 316, izredno dobro reagirajo na lasersko rezanje zaradi svoje enotne sestave in toplotnih lastnosti. Nižja toplotna prevodnost v primerjavi s konstrukcijskim jeklom dejansko koncentrira toploto v rezanem območju, kar omogoča natančna rezanja z minimalnimi toplotno vplivnimi conami. Pričakujte pa hitrosti obdelave približno za 30–40 % nižje kot pri enakovredni debelini konstrukcijskega jekla.

Pri uporabi nerjavnega jekla v predelavi hrane, medicinski opremi ali morskih okoljih je uporaba dušika nujna. Kisik ustvari plast kromovega oksida, ki poslabša odpornost proti koroziji, za katero plačujete. Kaj prinaša kompromis? Višje stroške plina in počasnejše hitrosti – a pravilno rezani pločevini iz nerjavnega jekla ohranjata svoje dragocene lastnosti.

AR500 in razredi odporni proti obrabi: Glede na priročnik za rezanje AR500 podjetja McKiney Manufacturing vlaknasti laserji izstopajo kot najboljša možnost za obrabno odporno jeklo, kadar imajo prednost natančnost, hitrost in trdnost materiala. Trdota AR500 na lestvici trdote po Brinellu znaša med 460 in 544 – ta ekstremna trdota omejuje praktično lasersko rezkanje na debelino približno 0,500 palca.

Ključna težava pri AR500? Upravljanje s toploto. Ta jeklo doseže svojo trdoto s termično obdelavo. Prekomerna toplota med rezanjem lahko ustvari mehka področja, kar razveljavi namen uporabe AR500. Optični laserji ta tveganje zmanjšajo, saj ustvarijo manjšo cono vpliva toplote kot plazma ali oksifuelne alternative.

Ogledi aluminijastih pločevin: Čeprav ni jeklo, se aluminijaste pločevine pogosto pojavljajo skupaj z jeklom v obrtih za izdelavo kovin. Njegova visoka odbojnost je tradicionalno predstavljala izziv za CO2 lasere, a so sodobni optični sistemi sposobni učinkovito obdelovati aluminij. Pričakujte drugačne zahtevke glede pomožnega plina (dušik ali stisnjen zrak) in prilagojene fokusne parametre v primerjavi z nastavitvami za jeklo.

Specifikacije ASTM, zahteve vojaške kakovosti in posebne zlitine prinašajo vsaka svoje posebnosti. Pri ponudbe neznanih materialov zahtevajte preizkusno rezanje na vzorcu preden se odločite za proizvodne parametre. Strošek nekaj preizkusnih kosov je nič v primerjavi s stroškom odpisa celotne serije zaradi nepričakovanega obnašanja materiala.

Izbira materiala neposredno vpliva na vse nadaljnje odločitve – od izbire pomožnega plina do hitrosti rezanja in zahtev za naknadno obdelavo. Pravilna izbira temeljev omogoča uspešno uporabo v vseh panogah industrije.

Industrijske aplikacije za lasersko režane jeklene komponente

Izbrali ste svoj material in razumete zmogljivosti vaše naprave – a kje se rezkanje jekla z laserjem dejansko uporablja v resničnem svetu? Uporaba sega od visoko učinkovitih avtomobilskih športov do umetniških prilagojenih kovinskih tabul, ki visijo pred vašo najljubšo lokalno pivovarno. Vsaka panoga prinaša edinstvene zahteve po natančnosti, pričakovanja glede tolerance in oblikovalske vidike, ki oblikujejo način, kako izvajalci pristopajo k vsakemu projektu.

Kaj naredi to tehnologijo tako univerzalno? Laserjska izdelava odpravi kompromis med zapletenostjo in stroški. Ne da bi bilo pomembno, ali režete preproste nosilce ali zapletene dekorativne plošče, naprava si ne dela težav s geometrijo – enako natančno sledi programirani poti. Ta zmogljivost je odprla vrata številnim panogam, ki so prej odvisne bile od dragih orodij ali ročnih postopkov, zahtevnih za delo.

Poglejmo si glavne sektorje, ki uporabljajo dele, izrezane z laserjem, in kaj vsak od njih zahteva od tehnologije:

- Avtomobilska industrija in avtomobilski šport: Sestavni deli podvozja, nosilci za ovije, cevi za varovalni okvir, prilagojeni prirobnice za montažo

- Arhitektura in gradbeništvo: Dekorativne fasadne plošče, zasloni za zasebnost, konstrukcijski elementi, sestavni deli stopnic

- Industrijska strojna oprema: Ohišja opreme, montažne plošče, zaščitne pregrade, sestavni deli transporterjev

- Umetnost in razglaševanje: Prilagojeni kovinski znaki, dekorativne umetniške plošče, blagovne izložbe, vrtne skulpture

Uporabe avtomobilskih komponent za podvozje in strukturne dele

Če ste že kdaj izdelali varovalni okvir z ročnim cevnim žagovalnikom in navpično vrtalno stroj, poznate težave. Trikrat izmerite, nastavite kot, vklopite zobnik za vrtanje – in polovico časa pride do nepravilnega obdelovanja spoja. Naslednjih dvajset minut porabite s kotnim brusilnikom, da cev prilega dovolj tesno za TIG zvarjenje.

Po Analiza avtomobilske izdelave podjetja YIHAI Laser , obdelava kovin po meri s lasersko tehnologijo popolnoma spremeni celoten delovni proces. Pri avtomobilizmu in izdelavi avtomobilov po meri – bodisi Formula Drift, Trophy Trucks ali visoko razviti Restomodi – je prileganje vse. Reža v cevi podvozja ni le grdota; gre za strukturno šibko točko, ki ogroža varnost.

Tukaj je razlog, zakaj je laserska izdelava bistvenega pomena za izdelavo limnih avtomobilskih delov:

- Popolno obrezovanje robov: Laser natančno odreže kompleksne krivulje tam, kjer se ena cev stika z drugo, pri čemer upošteva debelino stene in kot presečišča. Ni potrebno brušenje.

- Sestavi s samonastavitvijo: Oblike z žlebovi in jeziki omogočajo, da se dele podvozja lahko enostavno zaklopi skupaj, saj se sami nastavijo v pravilno pozicijo. Ni potrebe po zapletenih opornih mizah – deli sami zagotovijo kvadratnost.

- Označevanje mest upogibanja: Laser lahko vreže natančne črte za začetek in konec upogibanja pri upogibnih orodjih z mandrelom. Izdelovalec poravná orodje z oznako in upogne – ni potrebe po merilnem traku.

- Natančnost ovir Lokacije točk zasuka za geometrijo proti potapljanju, središče prevračanja in geometrijo odklona ob neravnem tlaku so odvisne od tega, da so luknje točno na pravem mestu. Laserji ohranjajo tolerance ± 0,05 mm, kar zagotavlja, da bo vaša poravnava vedno natančna.

Zahtevki po natančnosti pri avtomobilskih delih ponavadi zahtevajo tolerance med ±0,1 mm in ±0,25 mm za kritične montažne točke. Ojesni ploščice iz jekla 4130 Chromoly ali visoko trdnega Domex jekla—materialov, ki uničujejo vrtilne glave—se brez težav rezajo brez obrabe orodij. Za metalurške delavnice, ki delujejo na avtomobilskem področju, ponavljivost pomeni, da lahko prodajate komplete »za-varite-sami«, kjer je vsak del enak drugemu, vsakič znova.

Ena ključna točka: pri rezanju chromoly jekla za okvirje proti prevračanju uporabljajte dušik ali stisnjen zrak namesto kisika kot pomožni plin. Rezanje s kisikom lahko rob nekoliko oksidira in zakali, s čimer poveča tveganje nastanka razpok med varjenjem. Dušik omogoča čisten rez z minimalno cono, vplivano s toploto, ter ohranja duktilnost, potrebno za strukturno varjenje.

Arhitekturni jekleni elementi in individualna izdelava

Obiskali boste kakšno sodobno poslovno stavbo in kjerkoli boste opazili jeklo, izrezano s laserjem – dekorativni zasloni za zasebnost, plošče za nadzor sončne svetlobe, perforirane fasadne obloge in okrasni elementi stopnic. Kjer je prej bilo potrebno draga orodja za žigosanje ali zamudno ročno rezanje, se danes iz digitalnega načrta neposredno pridobi končni izdelek.

Po Specifikacije arhitekturnih panelov podjetja VIVA Railings , ti natančno izrezani ploščati elementi opravljajo več funkcij hkrati: zagotavljanje zasebnosti, senčenje od sonca, dekorativno izboljšanje ter celo usmerjanje z označevanjem poti. Univerzalnost izvira iz možnosti laserskega rezanja, ki omogoča izvedbo zapletenih perforacijskih vzorcev, ki bi bili z običajnimi metodami nemogoči ali predragi.

Arhitekturne uporabe se običajno razdelijo v tri kategorije vzorcev:

- Geometrijski vzorci: Mozaiki ali motivi, navdihnjeni s mrežo, ki ustvarjajo pogumne učinke v javnih instalacijah

- Organski vzorci: Oblike, navdihnjene po naravi, ki prostorom dodajo mehakost na podlagi načel biofilnega oblikovanja

- Primarni vzorci: Sodobne, minimalistične oblike, primerno za sodobno arhitekturo

Izbira materialov za arhitekturna dela pogosto vključuje nerjavnječe jeklo, aluminij in ogljikovo jeklo – vsi so na voljo v debelinah, prilagojenih konstrukcijskim zahtevam in razdaljam med nosilci. Pri zunanjih aplikacijah postane odpornost proti koroziji ključna. Plošče s prašnim premazom ali PVDF zaključkom izboljšajo odpornost proti vremenskim vplivom ter omogočajo prilagoditev barve.

Zahteve po dopustih pri arhitekturnih ploščah so ponavadi manj stroge kot pri avtomobilskih delih – pogosto je sprejemljivo ±0,5 mm do ±1 mm. Vendar pa se pri tesnilnih ploščah na velikih fasadah kopičenje dimenzijskih napak lahko vizualno opazi. Izkuseni izdelovalni obrti vedo, da morajo preveriti natančnost razporeditve in ohraniti enotno debelino materiala skozi celoten proizvodni proces, da se prepreči vidna neujemanja na spojih plošč.

Za navdušence in majhne prilagoditve je arhitekturna tehnika odlična tudi v manjšem merilu. Vrtne pregrade, ločila za notranjost prostorov in dekorativna umetnost na stenah imajo koristi od enake natančnosti. Prilagojeni kovinski znaki za podjetja, tablice s številkami hišnih naslovov in blagovno zasnovani prikazi predstavljajo dostopne vhode za izdelovalce, ki raziskujejo možnosti lasersko rezanega jekla.

Industrijska oprema in proizvodne aplikacije

Poleg vidnih uporab lasersko rezano jeklo predstavlja osnovo industrijske opreme po vsem svetu. Varnostne ograje za stroje, ohišja opreme, električni ohišji in sestavni deli transporterjev so odvisni od dosledne in ponovljive izdelave – točno tega pa lasersko rezanje zagotavlja.

Industrijske aplikacije dajejo prednost drugačnim lastnostim kot avtomobilske ali arhitekturne rešitve:

- Doslednost med serijami proizvodnje: Ko režete tisoče identičnih nosilcev, mora vsak del ustrezati dimenzijskim specifikacijam brez potrebe po ročni preverbi

- Izkoristek materiala: Industrijska izdelava pločevine zahteva učinkovito postavljanje rezov za zmanjšanje odpadkov pri visokoserijski proizvodnji

- Združljivost s sekundarnimi operacijami: Deli se pogosto neposredno naprej preusmerijo na upogibanje, varjenje ali prahno prevleko – kakovost reza mora podpirati nadaljnje procese

- Dokumentacija in sledljivost: Laserjsko vrezovanje lahko označi številke delov, serije in specifikacije neposredno na komponentah

Tolerance pri splošnih industrijskih delih običajno segajo od ±0,25 mm do ±0,5 mm – ožje kot pri arhitekturi, vendar bolj zmerno kot pri natančni avtomobilski industriji. Glavna prednost je ponovljivost: tisočični del se prereže enako kot prvi, kar odpravlja drift kakovosti, ki mu podlegajo ročni procesi.

Za obrate za izdelavo pločevine v moji bližini, ki servisirajo industrijske stranke, se kombinacija hitrosti, natančnosti in minimalne dodatne obdelave neposredno prevede v konkurenčne cene. Ko so robovi vaših laserjem rezanih delov dovolj čisti za neposredno prevleko ali sestavo, ste eliminirali brušenje, ki povečuje stroške brez dodane vrednosti.

Razmislek o načrtovanju v različnih kategorijah uporabe

Ne glede na panogo določena načela oblikovanja optimizirajo rezultate pri delu z laserjem rezanim jeklom:

- Najmanjša velikost elementa: Odprtine in žlebovi naj bodo praviloma vsaj tako široki kot debelina materiala. Plošča 3 mm dobro prenese odprtine 3 mm; izdelava odprtin 1 mm pa lahko povzroči težave s kakovostjo.

- Razmik roba: Elemente ohranite vsaj eno debelino materiala oddaljene od robov, da preprečite deformacije ali lomljenje robov.

- Dopusti za jezičke in žlebove: Pri samopripenjajočih sestavih zasnujte žlebove nekoliko širše od jezičkov (običajno z razmikom 0,1–0,2 mm), da omogočite sestavljanje brez prisile.

- Smer zrna: Pri delih, ki bodo upognjeni, upoštevajte smer vlaken materiala – upogibanje pravokotno na smer vlaken zmanjša tveganje za razpoke.

- Nakopičevanje toplote: Zapleteni vzorci z tesno razporejenimi rezi lahko kopičijo toploto. Zasnujte ustrezne razmike ali načrtujte pavze za hlajenje med posameznimi rezi.

Ali gradite dirkalno podlago, določate plošče za fasado komercialnega objekta ali ustvarjate prilagojene kovinske table za svojo delavnico – razumevanje teh uporabno specifičnih vidikov vam pomaga učinkovito sodelovati s svojim izdelovalcem in končno prejeti dele, ki ustrezajo vašim točnim zahtevam.

Dejavniki stroškov in spremenljivke pri cenjenju laserskega rezkanja jekla

Zasnovali ste svoje dele, izbrali material in določili namen – zdaj pa pride vprašanje, ki si ga postavi vsak projektant: koliko bo to dejansko stalo? Tukaj je presenetljiva resnica, ki jo večina ljudi spregleda ob zahtevanju ponudbe za lasersko rezkanje: cena na kvadratni čevelj materiala redko predstavlja glavni dejavnik stroškov. Dejansko pa je to strošek mašinskega časa, ki določa končni račun.

Razmislite o tem na naslednji način. Dva dela, izrezana iz istega jeklenega lista – enaka stroška materiala – lahko imata popolnoma različni ceni. Enostavni pravokotni nosilec se prereže v sekundah. Zapletena dekorativna plošča s stotinami perforacij pa zasede stroj za minute. Glede na Analizo cenovanja podjetja Fortune Laser , osnovna formula, ki jo večina storitev za rezkanje kovin uporablja, izgleda takole:

Končna cena = (Stroški materiala + Spremenljivi stroški + Fiksni stroški) × (1 + Dobričinski marži)

Spremenljivi stroški – predvsem čas stroja – predstavljajo največji dejavnik, s katerim lahko zmanjšate stroške. Razumevanje tega, kaj ta čas vpliva, vam pomaga sprejeti boljše odločitve pri oblikovanju, še preden pošljete datoteke za ponudbo.

Stroški materiala proti ekonomiki časa obdelave

Pri izračunu stroškov laserjskega rezkanja pet glavnih dejavnikov določa končno ceno. Vsak od njih vpliva na stroške materiala ali na čas obdelave, potreben za dokončanje naročila.

- Vrsta in strošek materiala: Cene surovin se zelo razlikujejo. Cena mehkega jekla predstavlja le delček cene nerjavnega jekla 316. Izbira materiala določa osnovni strošek že preden se začne rezanje.

- Debelina materiala: Ta dejavnik vpliva na stroške eksponentno, ne linearno. Glede na Komacutov cenik lahko podvojitev debeline materiala več kot podvoji čas rezanja, saj mora laser precej počasneje premikati, da doseže čiste reze skozi debelejše jeklo.

- Skupna dolžina rezanja: Vsak linearni palec, ki ga laser prepotuje, poveča čas. Konstrukcija z obsežnim rezanjem oboda ali zapletenimi notranjimi elementi porabi več strojnega časa kot preproste geometrije.

- Število prebodov: Vsakič, ko laser začne nov rez, mora najprej »prebosti« površino materiala. Konstrukcija s 100 majhnimi luknjami stane več kot ena velika izrezana površina z enakovredno dolžino oboda – ti preboji se namreč kopičijo.

- Pripravljalni čas in delo: Nalaganje materiala, kalibracija stroja, priprava datoteke – ti fiksni stroški veljajo ne glede na to, ali izdelujete en del ali sto.

To pomeni naslednje v praksi: Podatki o izdelavi podjetja Strouse nakazujejo, da stroški materiala pogosto predstavljajo 70–80 % skupnih stroškov za preproste dele. Vendar se s povečevanjem oblikovne zapletenosti to razmerje dramatično spremeni v korist času obdelave.

Razmerje med zahtevami po natančnosti in stroški obdelave sledi podobnemu vzorcu. Določitev dopustnih odstopanj, ki so tesnejša, kot jih funkcionalno zahteva uporaba, prisili stroj, da dela počasneje in bolj nadzorovano. Če vaša aplikacija res zahteva natančnost ±0,1 mm, je to primerno. Vendar določanje toleranc na ravni letalstva za dekorativne plošče zapravlja denar brez dodane vrednosti.

Optimizacija stroškov pri serijski proizvodnji

Ekonomika cen prototipov v primerjavi z serijo razkrije pomembne priložnosti za varčevanje. Ko naročite en sam prototip prek spletne storitve laserskega rezanja, se vsi fiksni stroški nastavitve – priprava stroja, preverjanje datoteke, rokovanje z materialom – poravnajo na tem enem delu. Naročite sto enakih delov, in ti isti fiksni stroški se porazdelijo na celotno serijo.

Glede na podatke o cenah v industriji lahko popusti za naročila z visoko količino dosežejo do 70 % na enoto. To ni trženje – temveč odraža dejanske učinkovitostne koristi obdelave v serijah.

Čas izvedbe uvršča še en stroškovni dejavnik. Nujna naročila, ki preskočijo vrsto v proizvodnji, so ovrednotena s premijskimi cenami – pogosto 25–50 % nad standardnimi tarifami. Načrtovanje vnaprej in sprejetje standardnih rokov dobave omogoča predvidljive stroške servisov rezkanja jekla.

Pripravljeni zmanjšati stroške prilagojenega laserskega rezkanja? Te strategije zagotavljajo merljive prihranke:

- Poenostavite svoj dizajn: Kjer je mogoče, zmanjšajte zapletene krivulje in združite majhne luknje v večje reže. S tem zmanjšate tako dolžino reza kot tudi časovno zahtevna bušenja.

- Določite najtanjši praktični material: To je najučinkovitejša posamezna ukrep za zmanjšanje stroškov. Če 14-nitno jeklo zadostuje vašim konstrukcijskim zahtevam, ne določite 11-nitnega samo zaradi dodatnega varčka.

- Očistite svoje projektne datoteke: Odstranite podvojene vrstice, skrite objekte in gradbene opombe pred oddajo. Samodejni spletni sistemi za lasersko rezkanje bodo poskušali rezati vse – dvojne vrstice dejansko podvojijo vaše stroške za to funkcijo.

- Optimizirajte razporeditev: Učinkovita razporeditev poveča izkoriščenost materiala tako, da deli tesno postavijo skupaj na ploščo, kar zmanjša odpadke. Mnogi prilagojeni servisi za kovanje kovin to storijo samodejno, vendar oblikovanje delov, ki se učinkovito razporejajo, še vedno zmanjša ponujeno ceno.

- Konsolidirajte naročila: Združite svoje potrebe v večja naročila, ki jih oddajate redkeje. Cena na enoto pada, saj se stroški nastavitve porazdelijo na večje število delov.

- Izberite materiale s sklada: Izbira materialov, ki jih vaš ponudnik že ima na zalogi, odpravi dodatne stroške za posebna naročila in zmanjša čase dostave.

Ko zahtevate ponudbo za lasersko rezkanje, takoj posredujte vse podatke: vrsto in debelino materiala, količino, zahteve glede tolerance ter morebitne dodatne operacije. Nepopolni zahtevki povzročijo konzervativne ocene, ki lahko precenijo dejanske stroške. Bolj kot razume izvajalec vaše zahteve, bolj natančno lahko določi ceno – in več možnosti ima, da predlaga rešitve z nižjimi stroški.

Razumevanje teh stroškovnih dinamik vam omogoča, da na pameten način sprejemate odločitve med potekom projekta. Vendar kaj se zgodi, ko laser zaključi s rezkanjem? Naslednja pomembna točka – dodatna obdelava in dokončanje – pogosto določa, ali so vaši deli res pripravljeni za proizvodnjo.

Dodatna obdelava in dokončanje delov iz jekla, izrezanih z laserjem

Vaši deli so pravkar prišli s laserskega rezanja – ostre robovi, natančna geometrija, točno tako, kot ste programirali. Toda tukaj je razlika med amaterskimi projekti in profesionalno izdelavo: kaj se zgodi potem. Surovo laserjem režano jeklo redko gre neposredno v uporabo. Dodatna obdelava spremeni dobre reze v končane komponente, pripravljene za sestavljanje, prevleko ali dostavo strankam.

Zakaj je dokončna obdelava tako pomembna? Po Analizi izdelave podjetja Weldflow Metal Products dokončna obdelava ni le stvar izboljšanja videza – igra ključno vlogo pri preprečevanju korozije, povečanju trdnosti in pripravi komponent za sestavljanje. Vsaka možnost dokončne obdelave ima svojo posebno funkcijo, odvisno od vašega materiala, namena uporabe in želenega rezultata.

Preden izberete kakršenkoli zaključek, morate razumeti, kaj laser pusti za sabo. Tudi natančni sistemi s fibernim laserjem ustvarijo toplotno vplivno cono (HAZ) – ozek pas, kjer se med rezanjem spremeni mikrostruktura jekla. Ta cona, ki je ponavadi široka 0,1–0,5 mm, odvisno od debeline materiala in parametrov rezanja, lahko kaže spremenjeno trdoto, ostankovne napetosti ali rahlo spremembo barve. Pri konstrukcijskih aplikacijah HAZ redko povzroča skrb. Za dele, ki so pomembni za utrujanje ali estetiko, se ti učinki odpravijo z dodatno obdelavo.

Tehnike odstranjevanja žlebkarjev in dokončne obdelave robov

Laserjevo rezanje proizvede izjemno čiste robove v primerjavi s plazemskim ali mehanskim rezanjem, vendar »čist« ne pomeni »dokončan«. Ostre robove lahko pri rokovanju še vedno poškodujejo roke. Mikrožlebkarji – majhni izrastki strjenega kovine – se lahko ohranijo na spodnjem robu rezov. Dross definiramo kot strjeno šaro, ki nastane na spodnji strani laserjevih rezov; to je prva stvar, ki jo večina postopkov dodatne obdelave naslavlja.

Po Vodnik za dokončanje SendCutSend , odstranjevanje debel odstrani ostre robove in majhne žlebaste, zaradi česar so komponente varnejše za rokovanje in lažje vključljive v večje sestave. Tukaj je, kaj vsaka metoda zagotavlja:

- Linearno odstranjevanje debel: Postopek čiščenja z trakom, ki izravnava eno stran večjih delov. Odstrani brazgotine in razlitje ter pripravi površine za nadaljnje prevleke. Najbolje deluje za dele, katerih najkrajša os meri pod 24 palcev.

- Lupljenje/vibracijsko poliranje: Keramični mediji in harmonično nastavljeno nihanje izravnajo robove na manjših delih. Daje bolj enakomeren rezultat kot ročne metode. Odstrani ostre robove, vendar ne bo popolnoma odpravilo proizvodnih sledi.

- Ročno brušenje: Ročni kotni brusilniki ali die brusilniki odpravljajo določena problematična območja. Nujno, kadar morate odstraniti pomembno količino materiala ali pripraviti zvarjene spoje.

- Scotch-Brite ali brusne podložke: Za lažno dotikanje opravila brusne podložke odstranijo manjše ostre robove, ne da bi odstranile pomembno količino materiala.

Ena pomembna stvar za upoštevani: odstranjevanje žlebov obdeluje navadno le eno površino. Če vaša aplikacija zahteva gladke robove na obeh straneh, naročite dvosmerno obdelavo ali načrtujte ročno dokončanje po prejemu delov. Pri sestavih, ki zahtevajo tesne fitinge, imajte v mislih, da odstranjevanje žlebov odstrani majhno količino materiala – to upoštevajte pri izračunih tolerance.

Ko se deli po rezanju podvrgnejo operacijam krivljenja, postane kakovost roba ključna. Žlebi ali curovina na črtah krivljenja lahko povzročijo razpoke ali neenakomeren kot krivljenja. Ustrezen odstranek žlebov pred krivljenjem zagotovi čiste in napovedljive rezultate brez odpovedi materiala na oblikovanih robovih.

Možnosti površinske obdelave za rezan jeklo

Ko so robovi gladki, površinske obdelave zaščitijo in izboljšajo vaše dele za njihovo predvideno uporabo. Izbira med možnostmi je odvisna od zahtev glede odpornosti proti koroziji, estetskih ciljev, dimenzijskih toleranc in proračunskega okvira.

- Prahovo prevlečen: Elektrostatsko nanašan suh prašek, ki se utrjuje pod vplivom toplote, ustvari izjemno trpežno površino. Glede na podatke industrije lahko prašni premaz trajati do 10-krat dlje kot barva, hkrati pa ne vsebuje nobenih hlapnih organskih spojin. Na voljo v matiranih, sijajnih in strukturiranih izvedbah v številnih barvah. Najbolj primerne: aluminij, jeklo in nerjavno jeklo, ki lahko ohranjajo elektrostatični naboj.

- Anodizacija: Ustvarja nadzorovani oksidni sloj, ki se neposredno veže na aluminijaste površine. Anodizirana površina zagotavlja odlično odpornost proti koroziji, toploti in električnemu toku. Na voljo v prozornih ali obarvanih variantah, vključno z živahnimi barvami. Opomba: anodizacija se uporablja za aluminij, ne za jeklo – ta možnost je primerna za projekte s kombiniranimi materiali, kjer rezate oba kovinska materiala.

- Elektroplating: Nanaša cink, nikl ali krom na jeklene površine. Cinkanje (galvanizacija) ščiti pred korozijo v zunanjih ali industrijskih okoljih. Niklanje izboljša odpornost proti obrabi in električno prevodnost. Obe metodi sta primerni za uporabe, kjer je ključna dolgoživost v težkih pogojih.

- Barvanje: Tradicionalne mokro nanašane prevleke ostajajo primerne za mnoge aplikacije. Ustrezen pripravek površine – brušenje s sondo, ki sledi čiščenju z topilom – zagotavlja lepljivost. Barvanje stane manj kot prahno barvanje, vendar ponuja nižjo vzdržljivost in odpornost proti okolju.

- Pasivacija: Kemična obdelava, ki izboljša naravno odpornost nerjavnega jekla na korozijo brez nanosa vidne prevleke. Odstrani prosto železo s površine in spodbuja nastanek zaščitnega sloja kromovega oksida.

Za aluminijaste komponente, ki so bile izrezane s laserjem skupaj z vašimi jeklenimi deli, anodiziran aluminij ponuja odlično kombinacijo trdnosti in estetike. Anodizacijski proces ustvari površino, odporno proti bruhanjem, hkrati pa omogoča barvne možnosti, ki jih prahovni premaz na aluminiju ne more ujemati.

Prahovni premaz ponuja največjo dodano vrednost za jeklene komponente, ki so izpostavljene vremenskim vplivom, kemikalijam ali obrabi. Utrojeni premaz se mehansko in kemično veže na pripravljeno jekleno površino ter tako zagotavlja zaščito, ki je bolj odporna proti luščenju, bruhanju in UV razgradnji kot barvne alternativе.

Kontrola kakovosti in dimenzijska preverjanja

Preden deli zapustijo vaš objekt – ali preden sprejmete dobavo od dobavitelja – zagotavlja preverjanje, da vse ustreza specifikacijam. Kontrola kakovosti pri lasersko rezanih jeklenih delih zajema tako točnost dimenzij kot tudi oceno kakovosti površine.

Dimenzijsko preverjanje običajno vključuje:

- Meritve s šublerjem: Preverite kritične dimenzije glede na risbe. Preverite premer luknj, širino utorov in skupne dimenzije delov na več lokacijah.

- Preverjanje z merilnimi vpenjali: Vpenjala »gre/naj gre« hitro preverijo, ali velikosti lukenj in širine utorov ustrezajo dopustnim tolerancam.

- Preverjanje s koordinatnim merilnim strojem: Za dele, kjer je natančnost ključna, koordinatni merilni stroji zagotavljajo podrobna poročila o dimenzijah z natančnostjo do tisočink palca.

- Optični primerjalniki: Projektor profila deluje tako, da prekrije izrezane dele z merilno točnimi risbami, da preveri zapletene oblike in položaje posameznih elementov.

Ocena kakovosti površine zajema različne vidike:

- Pravokotnost robov: Pri debelih materialih lahko laserski rez prikaže nekoliko naklonske robove. Preverite, ali kot roba ustreza zahtevom uporabe.

- Površinska hrubost: Meritve Ra kvantificirajo kakovost končnega roba, kadar specifikacije zahtevajo določene lastnosti površine.

- Prisotnost kapljev (dross): Vizualni pregled ugotovi morebitne ostanke strjenega kovine na rezanih robovih, ki so izmuznili odstranjevanju žlebov.

- Sprememba barve zaradi toplote: Nerjaveča jekla lahko pokažejo »toplotni sijaj« ob režah. Za estetske aplikacije je treba to oksidacijo odstraniti s picklingom ali mehanskim poliranjem.

Določitev meril za pregled pred začetkom proizvodnje prepreči sporov in ponovnega dela. Dokumentirajte sprejemljive obsege za kritične dimenzije, določite zahteve za površinsko gladkost in opredelite, kaj predstavlja neposprejemljivo napako. Za serijo izdelkov zagotavlja statistično vzorčenje – preverjanje vsakega desetega ali dvajsetega dela – zaupanje v kakovost brez pregledovanja vsakega posameznega dela.

Ko je dodatna obdelava končana in kakovost potrjena, so vaši laserjem režani jekleni deli pripravljeni za sestavljanje ali dostavo. Vendar pa kaj, če laserjevo rezanje ni najprimernejša izbira za vaš projekt? Razumevanje razlik med to tehnologijo in alternativami, kot sta plazemsko in vodni curek, vam pomaga izbrati najbolj primerno metodo za vsako posamezno uporabo.

Izbira med laserskim, plazemskim in vodnim rezanjem jekla

Vaši deli so zasnovani, izbran je material in poznate zahteve za nadaljnjim obdelavo – vendar tu je vprašanje, ki vam lahko prihrani ali zapravi tisoče dolarjev: ali je lasersko rezanje res prava metoda za vaš projekt? Resnica je, da tehnologija laserja odlično opravlja v mnogih primerih, v drugih pa ne. Znanje, kdaj preklopiti na plazemsko ali vodno rezanje, ločuje informirane izdelovalce od tistih, ki se učijo na drago.

Razmislite o tem na tak način: vse tri tehnologije režejo jeklo, vendar gre pri njih bistveno za različna orodja. Glede na Primerjalno analizo podjetja Wurth Machinery , lahko izbira napačnega CNC rezalnika stane tisoče evrov zaradi zapravljenega materiala in izgubljenega časa. To ni trženje s pretiravanji – to odraža dejanske posledice neustrezne tehnologije.

Tukaj je podrobna primerjava, ki vas bo vodila pri odločanju:

| Faktor | Laserjeva rezovanja | Plazmensko rezanje | Vodnjakovsko rezanje |

|---|---|---|---|

| Natančnost/dopustna odstopanja | ±0,1 mm do ±0,25 mm; izjemna kakovost roba | ±0,5 mm do ±1,5 mm; izboljšano z visokorezolucijskimi sistemi | ±0,1 mm do ±0,25 mm; odličen pri debelih materialih |

| Hitrost rezanja | Najhitrejši pri tankih materialih (<6 mm); dramatično upočasni na debelih ploščah | Najhitrejši pri srednje debelih ploščah (6 mm–50 mm); več kot 100 IPM na jeklu debeline 12 mm | Najpočasnejši v primerjavi z drugimi; 5–20 IPM glede na debelino |

| Obseg debeline | Optimalen do 20 mm; sposoben do 60 mm z visokozmožnimi sistemi | 0,5 mm do 50 mm+; izjemno dober v območju 6 mm–50 mm | Skoraj neomejen; pogosto 150 mm+ na jeklu |

| Toplotno vplivna cona | Minimalen (0,1–0,5 mm); ohranja lastnosti materiala | Večja cona toplotnega vpliva; lahko vpliva na trdoto pri občutljivih uporabah | Brez toplotnega vpliva; hladni postopek rezanja |

| Zadevna združljivost | Vodniki in nekateri neprovodni; težave z visoko refleksivnimi kovinami | Samo prevodne kovine; brez plastike, lesa ali stekla | Univerzalen; reže praktično vsak material |

| Začetni vlagatelj | $150.000–$500.000+ za industrijske sisteme | $15.000–$90.000 za primerljivo zmogljivost | $100.000–$300.000+ tipične namestitve |

| Stroški delovanja | Srednje; elektrika in pomožni plin so glavni porabni materiali | Najnižji strošek na palec reza; porabni materiali so poceni | Najvišji; abrazivni granat dodaja znatne stalne stroške |

Laser v primerjavi s plazemskim rezanjem pri jeklenih projektih

Kdaj izbrati industrijski laserski rezalnik namesto plazemskega in obratno? Odločitev pogosto zavisi od debeline materiala, zahtevane natančnosti in obsega proizvodnje.

Glede na priročnik za izdelavo podjetja StarLab CNC za leto 2025 dominirata lasersko rezanje in plazemsko rezanje na različnih področjih obdelave jekla. Vlaknasti laserji prevladujejo pri rezanju tankih materialov in dosegajo izjemne hitrosti pri pločevinah debeline pod 6 mm. Hitrost rezanja pa se znatno zmanjša z naraščajočo debelino materiala, pri čemer pride do drastičnega upočasnjevanja pri materialih, debelih nad 25 mm.

Plazemsko rezanje obrne to enačbo. CNC plazemske mize izstopajo po hitrosti rezanja pri materialih debeline od 0,5 mm do 50 mm. Sistem z visoko močjo lahko prereže mehko jeklo debeline 12 mm s hitrostmi, ki presegajo 100 palcev na minuto – zaradi tega je najhitrejša možnost za srednje in debele kovinske plošče.

Upoštevajte ta merila za odločanje:

- Izberite laser, kadar: Potrebujete natančno lasersko rezanje z tolerancami pod ±0,25 mm, zapletene geometrije s majhnimi elementi, čiste robove, ki zahtevajo minimalno naknadno obdelavo, ali visokotovorno proizvodnjo tankih pločevin

- Izberite plazemsko rezkanje, kadar: Debelina materiala presega 12 mm, hitrost je pomembnejša od kakovosti roba, omejitve proračuna omejujejo naložbe v opremo ali obdelujete predvsem konstrukcijsko jeklo in debele plošče

Razlika v natančnosti si zasluži poudaritev. Industrijsko lasersko rezanje zagotavlja skoraj popolno kakovost roba z minimalnim nagibom – kar je ključno za dele, ki se tesno prilegajo brez brušenja. Sodobni sistemi visoke ločljivosti pri plazemskem rezanju so znatno zmanjšali to razliko in dosegli kakovost, primerljivo z lasersko, na mnogih aplikacijah, hkrati pa ohranjajo nadrejene hitrosti rezanja. Vendar za aplikacije, kot so sestavi z žlebovi in jezički, kjer je pomemben že 0,1 mm, ostaja laser jasna izbira.

Stroškovne dejavnike pogosto presenetijo novi kupci. Glede na Primerjavo tehnologij Tormach , plinski rezalniki imajo veliko nižjo stopnjo vstopa kot laserski rezalniki. Industrijski laserski rezalni stroj, ki je sposoben izdelovati kakovostne rezine za proizvodnjo, stane okoli 150.000 $, medtem ko se primerljiva zmogljivost plazemskega rezanja začne pod 20.000 $. Za delavnice, ki predvsem režejo jeklo debelo več kot 10 mm, plazemsko rezanje pogosto omogoča boljši donos naložbe.

Ko hidroabrasivno rezanje prekaša lasersko

Tehnologija vodnega curka deluje na popolnoma drugačni fizikalni osnovi – in ta razlika ustvarja edinstvene prednosti, ki jih lasersko in plazemsko rezanje preprosto ne moreta ujeti.

S pomočjo visokotlačnega curka vode, mešanega s prožnimi granatnimi delci, vodni curki odnašajo material po programirani poti pri tlakih do 90.000 PSI. Ta hladni postopek rezanja ne povzroča toplote in ohranja lastnosti materiala, ki jih termične metode poslabšajo.

Glede na primerjalne preskusne podatke je vodni curk jasna izbira, kadar:

- Mora biti preprečena toplotna poškodba: Utrjeni jekla, toplotno obdelane komponente in materiali, občutljivi na toplotno deformacijo, imajo koristi od hladnega postopka vodnega curka. Brez upogibanja, brez sprememb trdote in brez con, vplivanih s toploto.

- Rezanje nemetalov skupaj z jeklom: Sestavi iz različnih materialov, ki združujejo jeklo s kamnom, steklom, kompoziti ali eksotičnimi zlitinami, se obdelujejo na eni sami napravi. Laser in plazma ne moreta obdelovati mnogih takšnih materialov.

- Ekstremne zahteve po debelini: Ko debelina pločevine preseže 50 mm, vodni curek ohranja kakovost, medtem ko se laserju težko posreči, plazma pa ustvarja grubejše robove.

- Natančnost pri debelih materialih: Laserjska natančnost pada pri debelih pločevinah zaradi razhajanja žarka. Vodni curek ohranja zmogljivost ±0,1 mm ne glede na debelino.

Kompromis? Hitrost in stroški. Sistemi za rezanje z vodnim curkom delujejo najpočasneje med tremi tehnologijami – ponavadi 5–20 palcev na minuto, odvisno od materiala. Glede na podatki industrije , je rezanje 25 mm jekla s plazmo približno 3–4 krat hitrejše kot z vodnim curkom, obratovalni stroški pa so približno polovični na enoto dolžine.

Abrazivni granat, potreben za rezkanje kovin, predstavlja pomemben stalni strošek. Skupaj z višjimi začetnimi stroški opreme in zahtevnejšimi vzdrževalnimi zahtevami, hidrorezanje gospodarsko obeta predvsem takrat, ko njegove edinstvene zmogljivosti – hladno rezkanje in univerzalna združljivost z različnimi materiali – neposredno koristijo vaši uporabi.

Hibridni pristopi za kompleksne projekte

Tukaj je, kar dobro vedo izkušene tovarne: izbira med tehnologijami ni vedno odločitev tipa bodisi–ali. Mnogi uspešni obrati vključujejo več metod rezkanja in izberejo najprimernejšo orodje za vsako posamezno nalogo.

Upoštevajte kompleksen projekt, ki zahteva tako tanke precizne komponente kot tudi debele konstrukcijske plošče. Če vse izdelamo na natančnem laserskem rezalnem sistemu, zapravljamo delovni čas opreme za debele materiale, ki jih plazma rez lahko obdela hitreje. Nasprotno pa pri rezanju tankega lima s plazmo neupravičeno žrtvujemo kakovost roba.

Hibridni pristop prilagaja tehnologijo opravilu:

- Laser za precizne komponente: Nosilci, montažne plošče in sestavi, ki zahtevajo majhne tolerance in čiste robove

- Plazma za strukturne elemente: Debeli ploščati materiali, okrepitevna rebra in komponente, kjer je hitrost pomembnejša od končne obdelave

- Vodni curek za posebne primere: Toplotno občutljivi materiali, ekstremne debeline ali rezanje različnih materialov

Glede na analizo industrije mnoge delavnice začnejo z eno tehnologijo in nato razširijo na dve, da pokrijejo širši spekter. Plazma in laser se pogosto dobro dopolnjujeta – plazma obdela debelejše materiale, laser pa zagotavlja natančnost pri tankih pločevinah. Dodajanje zmogljivosti rezanja z vodnim curkom še dodatno poveča univerzalnost delavnic, ki delujejo na raznovrstnih trgih.

Za delavnice brez večih notranjih sistemov lahko razumevanje teh kompromisov pomaga pri izbiri pravega dobavitelja za vsak projekt. Storitev za rezanje kovin, specializirana za industrijsko lasersko rezanje, morda ni najboljša izbira za pločevino debeline 40 mm – tudi če jo tehnično zmore obdelati. Poznavanje trenutka, kdaj poslati delo specialistom za plazemsko ali vodno rezanje, pogosto prinese boljše rezultate pri nižjih stroških.

Okvir za odločanje se končno zreducira na usklajevanje zmogljivosti tehnologije s projektovimi zahtevami. Hitrost, natančnost, debelina, občutljivost na toploto, vrsta materiala in proračun vplivajo na optimalno izbiro. Opredmeteni s tem razumevanjem ste opremljeni za izbiro pravilne metode rezanja – ali kombinacije metod – za vsako izzivalno izdelavo jekla, s katero se srečujete.

Partnerji pri dobavi in strategije optimizacije projekta

Ovladali ste tehnologijo, razumeli izbiro materiala in točno veste, kakšna končna obdelava vaših delov je potrebna. Zdaj sledi izziv, ki ujame celo izkušene inženirje: iskanje pravega partnerja pri izdelavi in priprava projekta za brezhibno proizvodnjo. Razlika med gladkim izkušnjami pri proizvodnji in tedni frustrirajočega dopisovanja pogosto odvisi od tega, kako dobro ste pripravljeni, preden pošljete prvo datoteko.

Tukaj je, kaj mnogi ljudje odkrijejo prepozno: ne vse storitve laserskega rezkanja v moji bližini ponujajo enake rezultate. Glede na analizo izdelave podjetja Bendtech Group so spletne platforme za lasersko rezkanje revolucionirale dostopnost, pri čemer je globalni trg dosegel 7,12 milijarde USD leta 2023 in naj bi se do leta 2032 skoraj podvojil. Toda ta eksplozija možnosti naredi izbiro dobavitelja bolj pomembno – in ne manj.

Bodisi da razvijate prototip posameznega nosilca ali povečujete proizvodnjo na tisoče delov, sledenje strukturiranemu pristopu prepreči dragocene napake in pospeši vaš časovni načrt od zasnove do dostave.

Ocena zmogljivosti storitev laserskega rezkanja

Preden naložite datoteke na katero koli storitev obdelave kovin v moji bližini, morate preveriti, ali lahko dobavitelj dejansko izpolni zahteve vašega projekta. Ne vsak obrat obdeluje vsak material, debelino ali specifikacijo tolerance. Postavljanje pravih vprašanj že v začetku prihrani tedne frustracije kasneje.

Začnite z oceno naslednjih ključnih področij zmogljivosti:

- Oprema in tehnologija: Ali delavnica uporablja vlaknene ali CO2 lasere? Kateri močnostni nivoji so na voljo? Za tanke pločevine odlične rezultate zagotavlja 4 kW vlaknasti sistem. Pri delu z debelimi ploščami boste potrebovali dostop do zmogljivosti 10 kW ali več, ali pa alternativne metode rezanja.

- Zaloge materialov: Delavnice, ki imajo na zalogi pogoste materiale, kot so jeklo, nerjaveče jeklo in aluminij, lahko naročila realizirajo hitreje kot tiste, ki zahtevajo posebna naročila. Preverite njihovo običajno zalogovanje in vodilne čase za materiale, ki jih nimajo na zalogi.

- Možnosti toleranc: Strojne točnosti pri preciznem laserskem rezanju se lahko bistveno razlikujejo. V proizvodnih delavnicah se običajno doseže toleranca ±0,25 mm, medtem ko specializirani dobavitelji dosegajo ±0,1 mm za kritične aplikacije.

- Sekundarne operacije: Ali lahko same izvajajo lomljenje, varjenje, nanos prahu ali sestavljanje? Konsolidacija procesov pri enem samem dobavitelju poenostavi logistiko in odgovornost.

Kakovostne certifikacije zagotavljajo objektivno preverjanje sposobnosti dobavitelja. Glede na Zahteve za certifikacijo IATF 16949 , dobavitelji avtomobilske kakovosti morajo dokazati obstoj dokumentiranih postopkov za upravljanje kakovosti, ocenjevanje tveganj pri dobaviteljih in stalno izboljševanje. Pri nakupu podvozij, vzmetenj ali strukturnih komponent za avtomobilske aplikacije certifikat IATF 16949 kaže, da dobavitelj ustreza strogi standardom, ki jih avtomobilska industrija zahteva.

Čas odziva veliko pove o operativnih sposobnostih. Vodilni ponudniki laserskega rezkanja kovin ponavadi predložijo ponudbe v 12 do 24 urah. Če že za preprosto ponudbo čakate dni, si lahko predstavljate, kako dolgo bi trajalo reševanje težav v proizvodnji. Za aplikacije v avtomobilskem dobavnem verižju, kjer je čas ključen, ponudniki kot Shaoyi (Ningbo) Metal Technology pokazujejo, kako izgleda odzivna storitev – obratni čas 12 ur določa referenčno točko, ki naj jo resni proizvajalci dosežejo.

Ocenite dodatne kriterije izbire, preden se zavezete:

- Podpora pri oblikovanju za proizvodljivost (DFM): Ali ponudnik ponuja povratne informacije o obdelavi pri načrtovanju? Kompleten DFM podpora ujame težave še preden se začne rezanje, s čimer prepreči dragocene popravke. Partnerji, ki vložijo čas v pregled vaših načrtov, kažejo predanost vašemu uspehu – ne le da obdelujejo vašo naročilo.

- Hitrost izdelave prototipov: Pri razvoju izdelka ima sposobnost hitrega izdelovanja prototipov ogromen pomen. Nekateri ponudniki lahko dobavijo prototipne dele v petih dneh ali manj, kar omogoča hitre iteracijske cikle in znatno skrajša čas razvoja.

- Razširljivost proizvodnje: Partner za prototipe morda ne bo isti kot partner za serisko proizvodnjo. Preverite, ali ponudnik zmore povečati zmogljivost od enojnih vzorcev do avtomatizirane masovne proizvodnje brez poslabšanja kakovosti ali omejitev zmogljivosti.

- Geografski vidiki: Strojne laserske reže, ki so bližje vaši napravi, zmanjšajo stroške dostave in tveganje poškodb med prevozom. Vendar pa lahko specializirane zmogljivosti upravičijo sodelovanje z oddaljenimi ponudniki za določene aplikacije.

Priprava datotek načrta za uspeh pri proizvodnji

Vaš proizvodni partner lahko izdela le to, kar komunicirajo vaše datoteke. Nejasne, nepopolne ali napačno oblikovane projektne datoteke povzročajo zamude, slabšo komunikacijo in dele, ki ne ustrezajo vašim pričakovanjem. Pravilna priprava datotek že ob prvem poskusu pospeši proizvodnjo in zmanjša stroške zaradi ponovnih usklajevanj.

Glede na Xometryjev vodnik za pripravo DXF datotek ostaja Drawing Interchange Format (DXF) univerzalni standard za datoteke za lasersko rezkanje. Leta 1982 je bil razvit kot del prve izdaje programa AutoCAD, odprtokodna narava DXF pa zagotavlja združljivost praktično s katerim koli CAD programom in sistemi za lasersko rezkanje.

Sledite temu korak po koraku preverjanemu kontrolnemu seznamu za pripravo datotek, pripravljenih za proizvodnjo:

- Izberite pravi format datoteke: Pošljite vektorske datoteke v formatih DXF, AI, SVG ali PDF. Izogibajte se rasterskim slikam (JPG, PNG), saj ne morejo določiti natančnih poti reza. DXF deluje univerzalno; AI in SVG sta primerna za delovne tokove, osredotočene na dizajn.

- Nastavite ustrezne debeline črt: Določite vse reže kot tanke črte s širino približno 0,1 mm. Debelejše črte zmedejo programsko opremo za laser pri določanju mest rezanja.

- Ločite operacije po plasteh: Uporabite ločene plasti ali barvne kode za razlikovanje rezkanja, graviranja in matiranja. Jasna ločitev plasti prepreči dragocene napake pri izdelavi.

- Ohranite enotne merske enote: Uporabljajte milimetre skozi celoten dizajn. Mešane enote ali nejasno merilo povzročijo dele napačnih velikosti – presenetljivo pogosta napaka.

- Počistite geometrijo: Odstranite podvojene črte, prekrivajoče poti in naključne konstrukcijske elemente. Laser poskuša rezati vse v datoteki – podvojene črte podvojijo stroške za to funkcijo.

- Upoštevajte širino reza: Upoštevajte, da laser odstrani 0,1–0,3 mm širine materiala. Prilagodite širino žlebov in ujemajoče se dimenzije ustrezno. Za tesne spoje dodajte 0,1–0,2 mm režo pri žlebovih.

- Preverite najmanjše velikosti elementov: Odprtine morajo biti enake ali večje od debeline materiala. Besedilo mora imeti najmanjšo višino 3 mm in črte, ki niso tanjše od 0,5 mm. Elementi, manjši od teh smernic, ogrožajo kakovost.

- Upoštevajte učinkovitost razporejanja: Čeprav mnogi servisi za lasersko rezkanje cevi in obdelovalci ravni pločevine samodejno opravljajo razporejanje, zasnova delov, ki se učinkovito pakirajo, zmanjša ponujene cene.

- Vključi popolno dokumentacijo: Priložite risbe s podrobnostmi o vrsti materiala, debelini, količini, tolerance in posebnih zahtevah. Popolne informacije omogočajo natančno ponudbo in preprečijo domneve.

- Zahtevajte pregled DFM: Preden se začne proizvodnja, prosite dobavitelja, naj pregleda datoteke glede izvedljivosti. Ta korak odkrije težave, kot so nemogoče geometrije, premajhni elementi ali neujemanje med materialom in konstrukcijo.

Izbira programske opreme vpliva na učinkovitost vašega dela. Glede na priporočila industrije se nekateri programi izpostavljajo pri ustvarjanju datotek, pripravljenih za laser:

- Inkscape: Brezplačen, namensko neodvisen in enostaven za učenje. Odličen za preproste 2D oblike.

- Fusion 360: Oblakom podprto z vodenjem v realnem času. Plačljive ravni se začnejo okoli 70 $/mesec, ponujajo pa celovito integracijo CAD/CAM.

- Adobe Illustrator: Programska oprema za oblikovanje po standardu industrije po ceni 20,99 $/mesec. Močna, a zahteva investicijo v usposabljanje.

- AutoCAD: Izvirni ustvarjalec datotek DXF. Idealen za natančne tehnične risbe in sestave kompleksnih konstrukcij.

Ko uporabljate spletno storitev za lasersko rezkanje, izkoristite njihova orodja za digitalno preverjanje. Glede na Proizvodne podatke podjetja Bendtech Group , sodobne platforme neposredno vključujejo preverjanje oblikovanja in povratne informacije o proizvodnji v delovne tokove pri naročanju. Samodejni pregledovalniki označijo nemogoče geometrije, premajhne elemente in neujemanja materialov, preden se odločite za proizvodnjo – s tem preprečijo dragocene popravke pri visoko vrednostnih materialih ali večjih serijah.

Optimizacija za izdelavo prototipov in povečevanje zmogljivosti

Pot od koncepta do proizvodnje vključuje različne faze, od katerih ima vsaka različne prednosti. Optimizacija pristopa za vsako fazo prepreči izgubo časa in denarja.

Prednosti pri hitri izdelavi prototipov:

Med razvojem je hitrost pomembnejša od stroškov na enoto. Potrebujete fizične dele, da preverite ustreznost, obliko in funkcionalnost – ne popolnoma optimizirane proizvodne ekonomike. Iščite dobavitelje, ki ponujajo izdelavo prototipov v petih dneh ali hitreje. Ta zmogljivost za hitro iteracijo močno skrajša razvojne cikle in omogoča testiranje več različic dizajna, preden se zavezete k proizvodnim orodjem ali velikim naročilom materialov.

Pri razvoju avtomobilskih komponent so partnerji, specializirani za podvozje, vzmetenje in strukturne aplikacije, seznanjeni z edinstvenimi zahtevami, ki jih ti deli postavljajo. Dostop do celovite podpore pri oblikovanju za izdelavo (DFM) med izdelavo prototipov omogoča odkrivanje težav, ki bi pozneje onemogočile proizvodnjo – veliko ceneje je odpravljati napake v izdelanih delih kot v CAD-ih.

Ogled za povečanje proizvodnje:

Ob prehodu na serijsko proizvodnjo se spremeni tudi ekonomika. Sedaj imajo stroški na enoto velik pomen, doslednost med tisoči delov pa postane ključna. Ocenjujte dobavitelje glede na:

- Zmožnost avtomatizirane proizvodnje: Ročna manipulacija omejuje zmogljivost in povzroča variabilnost. Avtomatizirano rokovanje z materialom in rezanje brez osebja omogočata dosleden visok izplen.

- Zrelost kakovostnega sistema: Serija proizvodnje zahteva statistični nadzor procesov, dokumentirane postopke pregledovanja in sledljive kakovostne zapise. Certifikat IATF 16949 prikazuje obstoj teh sistemov.

- Načrtovanje zmogljivosti: Ali lahko vaš dobavitelj zadostuje napovedanim količinam? Pogovorite se o urniku proizvodnje, dobavnih rokih in rezervnih načrtih za nihanja povpraševanja.

- Optimizacija stroškov: Cene pri večjih količinah bi morale odražati dejanske učinkovitostne prihranke – ne le rabate v odstotkih. Vprašajte, kako dobavitelj zmanjšuje stroške na enoto s pomočjo optimizacije razporeda, izkoristka materiala in učinkovitosti procesa.

Najboljše prakse komuniciranja olajšajo celoten proces. Določite jasne kontakte, opredelite postopke odobritve in dokumentirajte vse spremembe specifikacij. Pri zapletenih sestavih razmislite o uvodnih sestankih za uskladitev pričakovanj pred začetkom proizvodnje. Naložba v začetno komunikacijo se izplača z manj napakami in hitrejšim reševanjem težav, ko se pojavijo.

Ali iščete storitve laserskega rezanja za enkratni projekt ali vzpostavljate dolgoročne proizvodne partnerstva, uspeh sledi pripravljenosti. Razumevanje zmogljivosti dobavitelja, pravilna priprava datotek in prilagoditev vašega pristopa zahtevom posamezne faze projekta spremenita lasersko rezanje jekla iz proizvodnega izziva v zanesljivo konkurenčno prednost.

Pogosta vprašanja o lasersko rezanem jeklu

1. Koliko stane lasersko rezanje jekla?

Stroški laserskega rezkanja so odvisni predvsem od časa uporabe stroja, ne le od materiala. Pripravljalni stroški običajno znašajo 15–30 dolarjev na naročilo, urne stopnje za delo pa okoli 60 dolarjev. Ključni dejavniki stroškov vključujejo vrsto in debelino materiala, skupno dolžino reza, število prebojev in zapletenost oblikovanja. Naročila večjih količin lahko zmanjšajo stroške na enoto do 70 %, saj se fiksni pripravljalni stroški porazdelijo na večje število delov. Izbira tanjših materialov, kadar to dopušča konstrukcija, ter poenostavitev oblik s manj zapletenimi rezi sta najučinkovitejša načina za zmanjšanje stroškov.

2. Ali laserji lahko prerežejo jeklo?

Da, sodobni vlaknasti in CO2 laserji učinkovito režejo jeklo. Vlaknasti laserji se izkazujejo pri tankih materialih pod 20 mm, medtem ko sistemi z visoko močjo (20 kW+) lahko režejo ogljikovo jeklo do 60 mm debeline. Nerezno jeklo običajno režemo do 40 mm, aluminij pa do približno 30 mm z opremo visoke kakovosti. Laserski žarek stopi ali izhlapi jeklo vzdolž programirane poti, medtem ko asistentni plini odnašajo raztaljen material, kar pusti čiste, natančne robove z tolerancami do ±0,1 mm.

3. Kako debelo jeklo lahko prereže 1000W laser?

Laserja za rezanje z močjo 1000 W obdeluje ogljikovo jeklo do približno 5 mm s kakovostnim rezultatom, če uporablja kisik kot asistentni plin. Pri nerezno jeklu in dušikovem plinu lahko pričakujete čiste reze do 3–4 mm. Čeprav maksimalna globina reza doseže nekoliko višje vrednosti, se kakovostni proizvodni rezultati z enotnim zaključkom roba dosežejo znotraj teh meja. Sistemi z višjo močjo delujejo sorazmerno – laser z močjo 3 kW obdeluje 10 mm nerezno jeklo, sistemi z 6 kW pa dosežejo 16 mm za zanesljivo vsakodnevno proizvodnjo.

4. Katerih materialov ni mogoče rezati z laserskim rezalnikom?

Večina materialov ni varna ali primerna za laserjsko rezkanje. PVC sprošča strupene klorne pline ob segrevanju. Polikarbonat in Lexan povzročita slabo kakovost reza, hkrati pa sproščata škodljive hlape. Zelo odsevni polirani kovini, kot sta baker in mesing, lahko odbijata lasersko energijo nazaj v rezalno glavo, kar ogroža opremo – čeprav moderne vlaknaste lasere te materiale obravnavajo bolje kot CO2 sistemi. Materialov, ki vsebujejo halogene, določene plastične mase in kompozite z neznano sestavo smol, je treba se izogibati ali pa jih preveriti pri izdelovalcu.

5. Katera je razlika med rezkanjem s fibernim laserjem in CO2 laserjem pri jeklu?

Fiberski laserji delujejo pri valovni dolžini 1,06 µm, kar jeklo bolj učinkovito absorbira, zaradi česar omogočajo 2–5-krat hitrejše hitrosti rezkanja na tankih materialih in 50–70 % nižje obratovalne stroške. Odlično se odrezujejo pri debelinah do 20 mm ter dobro obdelujejo refleksivne kovine, kot je aluminij. CO2 laserji z valovno dolžino 10,6 µm zagotavljajo odlično kakovost roba na debelejših ploščah nad 25 mm, vendar delujejo počasneje in imajo višje stroške vzdrževanja (1.000–2.000 $ letno v primerjavi s 200–400 $ za fiberske). Za večino aplikacij na limu pod 20 mm ponujajo fiberske tehnologije bistvene prednosti.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —