Obvladovanje tolerance za izdelavo profilov po meri: Praktični vodnik

Obvladovanje tolerance za izdelavo profilov po meri: Praktični vodnik

POVZETEK

Določanje dopustnih odmikov za posebne ekstruzije pomeni opredelitev dopustnega odstopanja od nominalnih mer konstrukcije, da se zagotovi pravilno prileganje, funkcionalnost in zmogljivost. Ta pomembni postopek vključuje uravnoteženje natančnosti in proizvodnih stroškov. Med ključne dejavnike spadajo material (aluminij v primerjavi s plastiko), zapletenost profila, debelina sten in posvetovanje s standardi v industriji, kot jih določa npr. Združenje za aluminij.

Razumevanje osnov dopustnih odmikov pri ekstruziji

Pri vsakem proizvodnem procesu je nemogoče vsakič doseči popolne mere. Tolerance ekstrudiranj določajo sprejemljiv obseg odstopanj za določene mere sestavnega dela. Kot jih opredeljujejo strokovnjaki za ekstrudiranje plastike, so to kritični parametri, ki določajo dovoljeno odstopanje od nominalnega dizajna. Ta odstopanja so ponavadi izražena kot vrednost plus ali minus (npr. ±0,01 palca) in so temeljna za kakovostni nadzor ter funkcionalnost sestavnega dela.

Pomen pravilno določenih tolerancev ni mogoče dovolj poudariti. Neposredno vplivajo na tri kritična področja: prileganje, funkcionalnost in stroške. Za sestavne dele, ki se morajo sestaviti z drugimi deli, tolerance zagotavljajo ustrezno prileganje brez ovir ali lufta. Funkcionalno zagotavljajo, da bo del deloval tako, kot je predvideno, tudi pod obratovalnim napetostnim obremenitvami. Zlasti pomembno pa je, da imajo tolerance znaten vpliv na stroške; neupravičeno tesne tolerance lahko dramatično povečajo stroške orodij, upočasnijo proizvodnjo in povečajo delež zavrnjenih izdelkov. Nasprotno pa dobro načrtovane tolerance naredijo izdelavo hitrejšo in učinkovitejšo glede na stroške.

Tolerance so na splošno razdeljene na dve vrsti: standardne in natančne. Standardne tolerance so sprejeti industrijski omejitvi, ki ju objavljajo organizacije, kot so Aluminijevо združenje . Ti predstavljajo ekonomsko osnovo za večino splošnih aplikacij in zagotavljajo določeno stopnjo doslednosti med različnimi proizvajalci. Natančnostne ali posebne tolerance so strožje omejitve, potrebne za sestavne dele s kompleksnimi zahtevami za sestavo ali za visokoučinkovite aplikacije. Čeprav ponujajo večjo natančnost, zahtevajo naprednejšo orodno opremo in nadzor procesa, kar poveča skupne stroške.

Ključni dejavniki, ki vplivajo na tolerance pri iztiskanju

Dosegljive tolerance pri izdelavi po meri niso poljubne; vplivajo nanje različni fizični in mehanski dejavniki. Temeljito razumevanje teh spremenljivk v fazi načrtovanja je ključnega pomena za izdelavo izdelka, ki je izdelovan in ekonomsko učinkovit.

Vrsta in lastnosti materiala

Material, ki se iztiska, je glavni dejavnik pri nadzoru tolerance. Različni materiali se obnašajo različno ob toploti in tlaku med postopkom ekstruzije. Na primer, mehkejši aluminijevi zlitini, kot je 6063, so praviloma lažji za iztiskanje in lahko ohranijo ožje tolerance v primerjavi s tršimi, visoko trdnimi zlitinami, kot je 6061. Podobno tudi pri plastikah materiali z visoko stopnjo toplotnega raztezanja in krčenja kažejo večje dimenzijske odstopanje med hlajenjem, kar ohranjanje tesnih toleranc naredi bolj zahtevno.

Stopnja zapletenosti profila

Geometrija iztisnjene profila igra pomembno vlogo. Najlažje je nadzorovati preproste, polne in simetrične oblike. Ko se zapletenost povečuje, se težava pri ohranjanju tesnih toleranc povečuje. Značilnosti, ki predstavljajo izziv, vključujejo:

- Notranje votline: Za njih so potrebni bolj zapleteni orodja in skrbno nadzorovan tok materiala, da se zagotovi enakomerna debelina stene.

- Asimetrične značilnosti: Neuravnotežene konstrukcije lahko povzročijo neenakomeren tok materiala in deformacije med hlajenjem.

- Globoki, ozki kanali: Te značilnosti je lahko težko enakomerno napolniti s materialom.

- Ostri vogali: Popolni, ostri vogali so zelo težko dosegljivi; pogosto je bolj smiselno in izdelovalno učinkovito določiti majhen polmer zaokrožitve.

Debelina stene in enakomernost

Ohranjanje enotne debeline stene po celotnem profilu je življenjsko pomembno. Pomembne razlike v debelini lahko povzročijo, da se različni deli profila ohlajajo s različnimi hitrostmi. To neenakomerno hlajenje je glavni vzrok notranjih napetosti, ki lahko povzročijo upogibanje, zasukanje ali izbočenje končnega dela. Med fazo načrtovanja je ključno načelo oblikovanja za izdelovanje (DFM), da se čim bolj zagotavlja enotne stene.

Oblika orodja in kakovost

Izrobnik je orodje, ki oblikuje material, in njegova kakovost je odločilna. Dobro razvito izrobnik, izdelano iz visokokakovostnega orodnega jekla s strani izkušenega orodarskega mojstra, lahko nadomesti morebitne težave s tokom materiala ter napove, kako se bo profil lahko izkrivil med hlajenjem. Natančnost izrobnika neposredno vpliva na dimenzijsko točnost in doslednost iztisnjenih delov. Vlaganje v visokokakovostno orodje je osnova za doseganje tesnih in ponovljivih tolerance.

Praktični vodnik za določanje toleranc na vašem dizajnu

Pretvorba teoretičnega znanja v praktično, jasno določeno specifikacijo je zadnji korak, da zagotovite, da bo vaša iztisnjena izvedba ustrezala zahtevam. Sledenje strukturiranemu postopku pomaga jasno sporočiti potrebe proizvajalcu in prepreči dragocene napake.

- Določite dimenzije, kritične za funkcionalnost. Ne vse dimenzije na delu so enako pomembne. Analizirajte svoj dizajn, da določite, katere značilnosti so kritične za ujemanje, sestavo ali zmogljivost. Te jasno označite na tehničnih risbah. Takšen pristop omogoča proizvajalcu, da uporabi strožje nadzorne ukrepe tam, kjer je to potrebno, medtem ko drugje uporabi ekonomičnejše standardne tolerance.

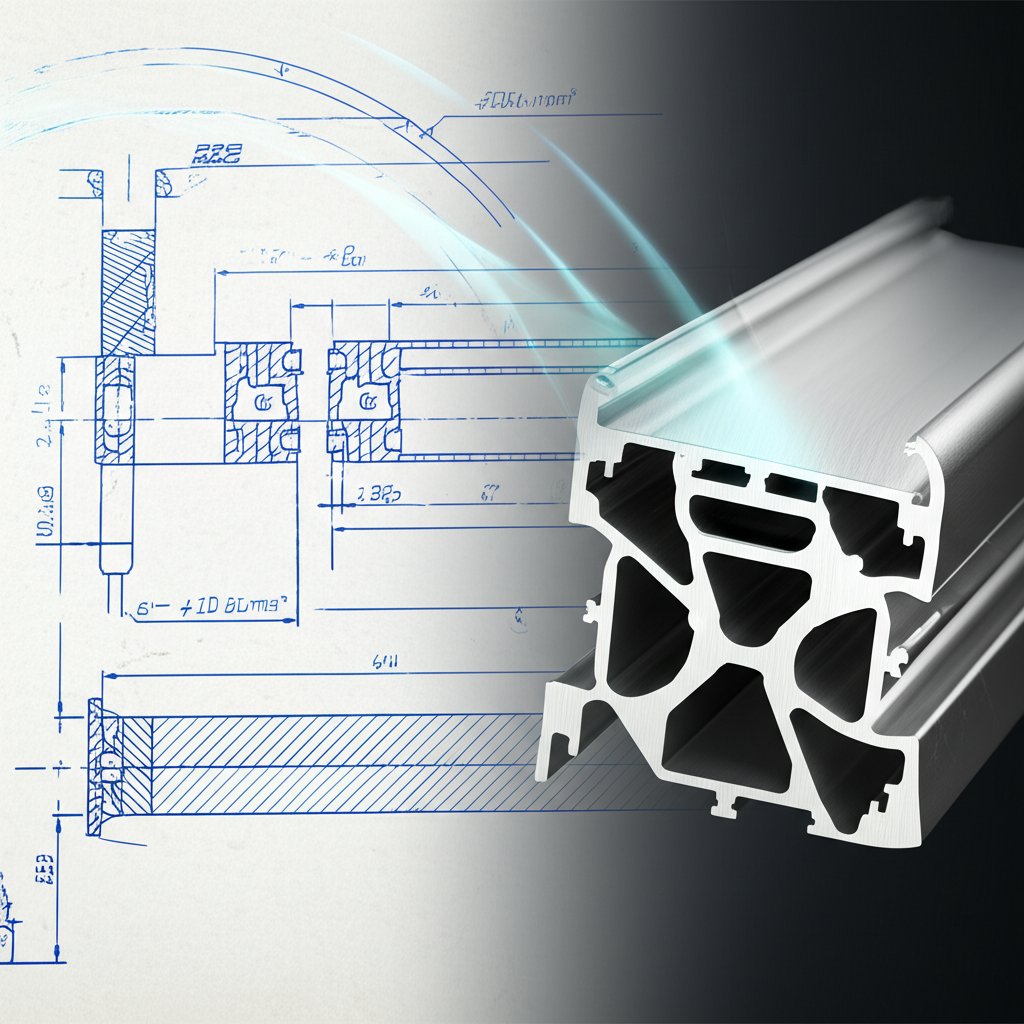

- Posvetujte se s tabelami industrijskih standardov. Preden določite lastne vrednosti, vedno začnite z industrijskimi standardi. Za aluminij je glavni vir Aluminum Standards and Data izdaja The Aluminum Association, na katero se sklicuje Svet aluminijastih profilov . Te tabele vsebujejo uveljavljene tolerance za dimenzije, ravnost, zasuk in druge geometrijske značilnosti, ki temeljijo na velikosti in obliki profila.

- Izvedite analizo stroškov in koristi. Za vsako kritično dimenzijo ocenite, ali je standardna dopustna odstopanja dovolj. Če je potrebno ožje dopustno odstopanje, upoštevajte, da bo verjetno povečalo stroške. Cilj je določiti najširšo dopustno odstopanje, ki še vedno omogoča pravilno delovanje sestavne enote, kar preprečuje nepotrebne proizvodne stroške.

- Dopustna odstopanja jasno dokumentirajte na risbah. Uporabite standardizirano notacijo za določanje dopustnih odstopanj na tehničnih risbah. Čeprav je pogosta preprosta notacija plus/minus (±), za bolj kompleksne geometrijske odnose upoštevajte uporabo geometrijskega dimenzioniranja in dopustnih odstopanj (GD&T). GD&T je simbolični jezik, ki omogoča natančnejšo določitev dovoljenih odstopanj oblike, usmerjenosti in položaja značilnosti sestavne enote.

- Sodelujte s svojim proizvajalcem. Vključite svojega partnerja pri ekstruziji že v zgodnji fazi oblikovanja. Izkušen izvajalec ekstruzije lahko ponudi neprecenljive povratne informacije o izdelavi vašega dizajna in vam pomaga določiti realne ter ekonomične tolerance. Za avtomobilske projekte, ki zahtevajo natančno inženirsko oblikovane komponente, razmislite o zanesljivem partnerju, kot je Shaoyi Metal Technology , ki ponuja celovito enojno rešitev od hitrega izdelovanja prototipov do proizvodnje v polni meri v okviru strogega kakovostnega sistema, certificiranega po IATF 16949. Zgodnja sodelovanja preprečijo dragocene predelave in zamude v proizvodnji.

Krmarjenje po industrijskih standardih za aluminij in plastične materiale

Industrijski standardi zagotavljajo skupni jezik med konstruktorji in proizvajalci, kar zagotavlja doslednost in kakovost. Vendar se ekosistem standardov bistveno razlikuje med aluminijem in plastičnimi materiali.

Standardi za ekstruzijo aluminija

Aluminijevska industrija je dobro regulirana z obsežnim naborom standardov, ki jih predvsem upravlja The Aluminum Association. Ti standardi, podrobno opisani v dokumentih, kot je tisti, razpoložljiv pri MK Metal , zajemajo širok spekter geometrijskih in dimenzijskih lastnosti. Komuniciranje s svojim dobaviteljem glede na te standardne tolerance je ključ do učinkovitega procesa. Nekaj najpogostejših vrst je:

| Vrsta tolerance | Opis |

|---|---|

| Prečni prerez | Določa dopustna odstopanja dimenzij profila, kot so višina, širina in debelina stene. |

| Ravnost | Meri največje dopustno odstopanje od popolnoma ravne črte vzdolž dolžine ekstrudirane profinosti. |

| Vrtenje | Določa dovoljeno rotacijo profila vzdolž njegove vzdolžne osi, pogosto merjeno v stopinjah na čevelj. |

| Ravnost | Velja za ravne površine in meri njihovo odstopanje od popolnoma ravninske ploskve. |

| Kotnost | Določa sprejemljivo variacijo kota med dvema površinama, zagotavlja, da je vogal 90° v okviru določenega razpona (npr. 90° ±1°). |

Dopustne mere pri ekstruziji plastike

Z razliko od aluminija, pri industriji ekstruzije plastike ne obstaja edini, univerzalno sprejet nabor standardov za dopustne mere. Dopustne mere za plastične mase zelo zavisijo od specifičnega materiala, zapletenosti profila in notranjih zmogljivosti proizvajalca. Različne plastične mase imajo edinstvene lastnosti, kot so toplotno raztezanje in stopnja krčenja, ki močno vplivajo na dimenzijsko stabilnost. Zato je nujno tesno sodelovati s proizvajalcem ekstrudiranih plastik, da se določijo izvedljive tolerance za vašo specifično uporabo in izbiro materiala. Prototipizacija in preizkusni poganjanja so pogosto nujni, da se potrdijo tolerance, preden se preide na proizvodnjo v polnem obsegu.

Pogosta vprašanja

1. Kako določite dopustne mere?

Dopusti so določeni na tehničnih risbah. To se običajno naredi z uporabo simbola plus-minus (±) poleg mere (npr. 1,500" ±0,010"). Za bolj zapletene zahteve, povezane s formo ali lego elementa, se uporabljajo simboli geometrijskega dimenzioniranja in dopuščanja (GD&T) v skladu s standardi, kot je ASME Y14.5.

2. Kakšen je dopust pri ekstruziji materiala?

Za ekstruzijo materiala ni enotnega dopusta, saj se ta zelo razlikuje. Dejavniki vključujejo material (aluminij, PVC, ABS), velikost in zapletenost profila ter kakovost orodja. Pri aluminiju standardni dimenzijski dopusti segajo od ±0,008" za majhne elemente do več kot ±0,100" za zelo velike profile. Dopusti pri ekstruziji plastike so pogosto širši zaradi toplotnega raztezanja. Vedno svetujte s standardi industrije ali vašim proizvajalcem za določene obsege.

3. Kako določiti meje dopusta?

Meje tolerance so določene na podlagi funkcijskih zahtev posameznega dela. Postopek vključuje prepoznavanje mer, ki so ključne za ustrezen položaj in delovanje dela, izvedbo analize stroškov in koristi, da se izogne prekomerni določitvi tolerance, ter razumevanje zmogljivosti proizvodnega procesa. Meje naj bodo čim bolj zmerno določene, hkrati pa morajo zagotavljati, da bo del pravilno deloval.

4. Kako izberem ustrezne tolerance?

Izbira ustreznih toleranc vključuje večkorak postopek. Najprej prepoznajte ključne značilnosti svoje konstrukcije. Drugič, se posvetujte z mizami standardiziranih toleranc v industriji, ki služijo kot izhodišče. Tretjič, določite, ali kakšne značilnosti zahtevajo tesnejše, prilagojene tolerance zaradi zmogljivosti. In končno, najpomembneje, sodelujte s svojim izbranim proizvajalcem ekstrudiranih profilov, da potrdite, da so vaše določene tolerance izvedljive in ekonomsko ugodne za njihov proces.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —