Vrste konstrukcije kovanih jeklenih diskov: Katera se ujema z vašo izdelavo?

Razumevanje osnov izdelave kovanih koles

Ste se kdaj vprašali, kaj pomenijo kovana kolesa, ko brskate po možnostih visokoučinkovitih koles? Tukaj je bistven odgovor: kovana kolesa se izdelujejo tako, da se trdne aluminijeve bloke stisne pod ekstremnim tlakom, ponavadi med 8.000 do 10.000 ton , da se ustvari gostejša in znatno močnejša molekularna struktura, kot jo lahko doseže katera koli druga metoda izdelave.

Za razliko od liteh koles, kjer se taljen aluminij vlije v kalupe in pusti ohladiti, kovanje preoblikuje trd valjast blok aluminija letalske kakovosti 6061-T6 v kolo s pomočjo nadzorovane toplote in ogromnega tlaka. Aluminij med tem procesom nikoli ne stopi. Namesto tega postane dovolj elastičen za preoblikovanje, hkrati pa ohranja svojo kristalno strukturo. Ta osnovna razlika ločuje kovano izdelavo od litja in pojasnjuje, zakaj ta kolesa uživajo višje cene.

Znanost za trdnostjo kovanih aluminijastih koles

Ko primerjate kovana kolesa z litemi, ključna razlika leži v strukturi zrn. Predstavljajte si jo kot leseno vlakno. Rezanje v smeri vlaken zahteva veliko manj napora kot rezanje čez njih. Kovina se obnaša podobno, kovanje pa izkorišča ta princip.

Med procesom kovanja se notranja zrna struktura aluminija podre organizaciji na molekularni ravni. Zrna se podaljšujejo, izravnajo in usmerijo v smeri delovanja sile. To ustvari neprekinjene, usmerjene poti za prenos napetosti skozi material. Po poslovnih preskusih ta poravnana zrna struktura omogoča kovanim kolesom doseganje približno 2–3-kratnik življenjske dobe pri utrujanju v primerjavi s tistimi iz litega materiala pri enakih obremenitvenih pogojih.

Kaj kovane felge ponujajo poleg surove trdnosti? Odgovor je skoraj ničelna poroznost. Lite felge vsebujejo mikroskopske zračne mehurčke in praznine, ki nastanejo, ko se talina neenakomerno ohladi. Ti pomanjkljivosti postanejo potencialna mesta okvar pod ponavljajočim se napetostnim obremenitvam. Kovane felge to slabost popolnoma odpravijo in ustvarijo homogeno strukturo po celotnem materialu.

Definicija kovanega kolesa se končno svodi na to: kolesa, inženirsko oblikovana na molekularni ravni za izjemno natezno trdnost, odpornost proti utrujanju in udarno zmogljivost. Tipično so za 25–30 % lažja od litega ekvivalenta, hkrati pa ohranjajo ali presegajo zahteve po trdnosti.

Zakaj vrsta konstrukcije določa zmogljivost

Razumevanje, kaj so kovana kolesa, je le začetna točka. Način izdelave, torej kako so sestavljeni kovani deli, določa vse – od možnosti prilagoditve do dolgoročne vzdržljivosti.

Ko primerjamo lita in kovana kolesa, ugotovimo, da se sama kovana konstrukcija razdeli na tri ločene kategorije:

- Monoblok (eno-delno) - Obdelana iz enojnega aluminijastega izlivanca za največjo strukturno celovitost in najmanjšo težo

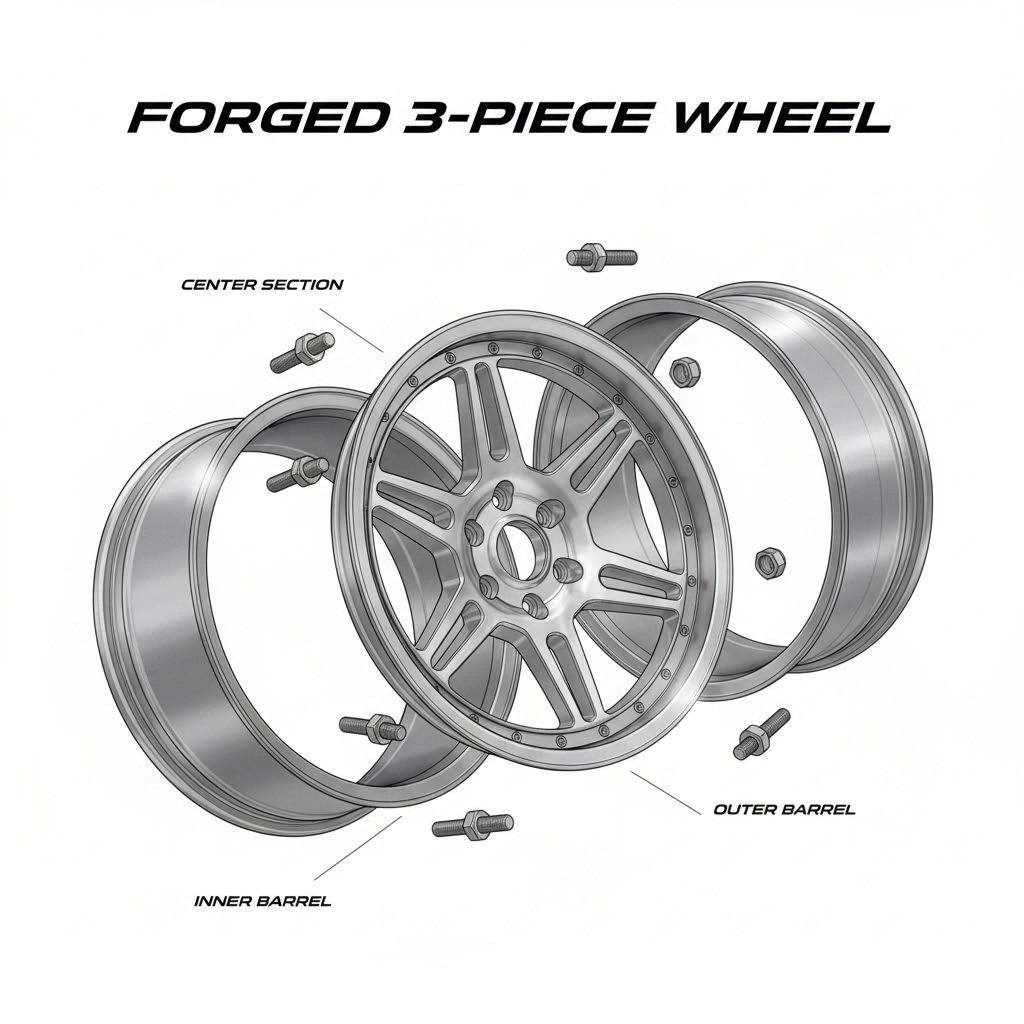

- Dvojna - Kombinira kovan center z kovanim cilindrom, kar omogoča večjo fleksibilnost pri prileganju

- Tri kosov. - Vključuje ločene kovane komponente (center, notranji cilinder, zunanji cilinder), ki so povezane s pripomočki letalske kakovosti za najvišjo raven prilagoditve

Vsaka vrsta izdelave ponuja določene prednosti, odvisne od vaše uporabe. Zavrzenci za dirkanje poudarjajo druge lastnosti kot gradniki prikaznih avtomobilov. Vsakodnevni vozniki imajo drugačne zahteve v primerjavi s tistimi, ki vozijo po serpentinah v vikendih. V nadaljevanju so razdelane posamezne kategorije, da lahko izberete pravo vrsto izdelave glede na cilje svojega projekta.

Pojasnjena monobločna kovanja kolesa

Kaj je torej kovanec v najčistejši obliki? Odgovor je monobločna izdelava. Te kolesa so znana tudi kot enodelna kovanca in predstavljajo najpreprostejši, a hkrati najzahtevnejši tehnični pristop k izdelavi kovanih koles. Sama aluminijasta palica se s točnostnim obdelovanjem spremeni v celotno kolo, brez spojev, vijakov ali sestavljenih delov, ki bi ogrozili strukturno celovitost.

Pomen kovanega koles postane popolnoma jasen ob pregledu monobločne konstrukcije. Vsak milimeter končanega kolesa izvira iz enega trdnega bloka kovine, ki je bil stisnjen in oblikovan pod ekstremnim pritiskom, preden so CNC stroji izdelali končno obliko. Ta enotna konstrukcija določa zmogljivostni standard, s katerim se merijo vsi drugi tipi kovanih koles.

Postopek izdelave iz enega billeta

Monobločna kolesa začnejo svoje obstajanje kot valjasti aluminijevi billeti, ki običajno tehtajo med 40 in 80 funtov, odvisno od končne velikosti kolesa. Proizvajalci pri tem postopku zelo pogosto izbirajo 6061-T6 kovan aluminij za ta proces, razumevanje zakaj pa razkrije inženirski filozofiji visoko kakovostne izdelave kovanih obročev.

Oznaka 6061 se nanaša na sestavo aluminijeve zlitine. Ta posebna zmes vključuje:

- Aluminij - Primarno osnovo, ki zagotavlja lahko težo in splošno trdnost

- Magnezij - Poveča skupno trdnost s trdilno disperzijo

- Silikon - Deluje sinergistično s primanjem za izboljšanje trdnosti in hkrati znižanje temperature taljenja za lažje kovanje

- Med - Dodano v manjših količinah za povečanje odpornosti proti koroziji ter dodatne trdnosti

A kaj je s to oznako T6? Ta označuje specifični postopek toplotne obdelave, ki spremeni dober aluminij v izjemno kolesno material. Obdelava T6 vključuje dve ključni fazi. Najprej pri temperaturni obdelavi topnega stanja zlitino segrejemo na visoke temperature, nato pa hitro ohladimo (zakalimo), kar omogoča raztapljanje magnezija in silicija v aluminij ter tvorbo prepuščene trdne raztopine. Drugič, nadzorovano staranje pri povišanih temperaturah povzroči izločanje teh raztopljenih elementov na način, ki dramatično poveča plastičnost in trdoto.

Po 3030 Autosport , ta kombinacija sestave in toplotne obdelave naredi iz 6061-T6 najboljšo izbiro za zahtevna področja, kot so vojaške aplikacije, letalstvo, Formula 1 in dirkanje na kratke proge. Iste lastnosti, ki zaščitijo komponente letala na višini 40.000 čevljev, neposredno vplivajo na zmogljivost kovanega obroča na cesti ali dirkališču.

Ko se billet kuje in toplotno obdela, odstranjuje material z natančnim CNC strojnim obdelovanjem, da ustvari vzorce žebelj, ploskve za pritrditev in končne dimenzije. Vsako kolo je po bistvu izklesano iz stisnjenega billeta, in ravno ta subtraktivni proces omogoča najlažjo možno težo, hkrati pa ohranja pomen kovanega obroča glede moči in zanesljivosti.

Konstrukcijske prednosti enodelne izvedbe

Zakaj se ekipiški dirkaški ekipe in navdušenci za zmogljivost privlačijo k enodelni konstrukciji? Odsotnost spojev takoj odgovori na to vprašanje.

Vsaka povezovalna točka na večdelni kolesni sestavi predstavlja potencialno mesto okvare. Vijaki se lahko razrahljajo zaradi ponavljajočega se termičnega obremenjevanja. Varjeni šivi lahko razvijejo napetostne razpoke po tisočih prevoženih miljah. Tesnila med posameznimi deli se lahko poslabšajo, kar omogoči uhajanje zraka pri brezcevnih sistemih. Monobločna kolesa odpravijo vse te težave, saj preprosto ne vsebujejo sestavljenih delov, ki bi se lahko pokvarili.

Raziskave kažejo, da so kovanice lahko do 30 % trši od litega aluminija enake teže. Ko je tak kovan material izdelan iz enega neprekinjenega koščka, se napetost brez prekinitve prenaša od lopatic na steno in navo. Predstavljajte si razliko med trdnim lesnim nosilcem in deskami, pribitimi skupaj. Oba najprej lahko prenesejo podobna bremena, a trdni nosilec ohranja celovitost pod dinamičnim, ponavljajočim se obremenjevanjem veliko dlje.

Ta enotna konstrukcija zagotavlja merljive koristi za zmogljivost:

- Največja strukturna celovitost - Brez spojev, šivov ali spon, ki bi se lahko pokazali kot točke odpovedi ob ponavljajočih se napetostnih ciklih

- Najnižji možni utežni potencial - Ne dodaja teže opreme; material lahko odstranimo kjerkoli, ne da bi ogrozili povezave komponent

- Poenostavljeno vzdrževanje - Ničesar ni treba privijati, ni tesnenj za pregledovanje, med rednimi servisnimi deli ni opreme za zamenjavo

- Ni skrbi zaradi staranja tesnenj - Bebne brezpnevmatik ležijo na neprekinjenem kovanem materialu namesto na sestavljenih delih

Prednost glede teže si zasluži dodatno poudarjanje. Ker monobločna kolesa ne potrebujejo vijakov, matic ali povezovalne opreme, lahko proizvajalci zasnujejo tanjše stenske dele in bolj agresivne profile krakov. Vsak gram se šteje pri zmanjševanju mase neravnovesnih delov. Glede na podatke o zmogljivosti vsak ustrezen zmanjšan funt mase neravnovesnih delov izboljša pospešek, zavirne reakcije in prilagoditev odbojnikov več kot enakovredna zmanjšanja mase vozila z ravnovesjem.

Za voznike, ki dajejo prednost izvedbi pred največjo prilagodljivostjo, monobločna izdelava ponuja idealno ravnovesje. Ta optimizirana konstrukcija pa omejuje možnosti prileganja v primerjavi z večdelnimi alternativami. V naslednjem razdelku bomo raziskali, kako dvodelna konstrukcija odpravlja to kompromisno rešitev, hkrati pa ohranja zmogljivost kovanega kolesa.

Dvodelne metode kovanja

Kaj se zgodi, ko potrebujete trdnost na ravni monobloka, a hkrati tudi prilagodljivost prileganja, ki jo enodelna izdelava preprosto ne more zagotoviti? Dvodelna kovana kolesa odgovorijo na to vprašanje tako, da ločijo kolo na dva glavna dela: srednji del (ploskev in krake) ter zunanji del ležišča, kjer se namesti guma.

Ta modularni pristop odpira vrata, ki ostajajo trdno zaprta pri monobločnih konstrukcijah. Pri primerjavi kovanja in litja dva-delnih variant ohranja dvodelna kovana izvedba nadrejeno zrnato strukturo in gostoto materiala postopka kovanja, hkrati pa omogoča prilagoditev, ki privlači navdušence s preurejenimi vozili ali posebnimi zahtevami glede namestitve.

Po industrijske specifikacije , dvodelni kovani kolesi uporabljata visoko kakovostno kovano aluminijasto zlitino za oba dela, zaradi česar sta močnejša in bolj vzdržljiva kot lite alternative. Resnična razlika pa leži v načinu, kako sta ti dve komponenti povezani.

Zvarjena ali vijačena sestava

Tu je ključen podatek, ki ga večina pogovorov o kolesih popolnoma prezre: ne vsa dvodelna kolesa niso sestavljena na enak način. Način spoja temeljito spremeni lastnosti kolesa, razumevanje te razlike pa pomaga pri sprejemanju utemeljenih odločitev pri izbiri med kovanimi ali litimi kolesi za vašo specifično uporabo.

Zvarjena dvodelna konstrukcija trajno zvari cev in srednji del v eno samo enoto. Po natančnem obdelovanju strojniški obrtniki uporabijo specializirane tehnike TIG zvarjenja, da spojita komponenti po njunih stikalnih ploskvah. Zvar globoko prodre, da ustvari molekularno vez med dvema kovanima deloma, kar rezultira v strukturni trdnosti, ki se približuje monobločni ravni.

Razmislite o tem na tak način: ko sta komponenti enkrat zvarjeni, sta bistveno spet en sam kos. Spojni del, če je pravilno izveden, ujema ali celo presega trdnost okoliškega materiala, saj zvarjenje dejansko izboljša zrnato strukturo v točki zlitja.

Vijačena dvodelna konstrukcija uporablja nasprotni pristop. Sestavni delovi visoke trdnosti iz letalske industrije pritrdijo cev na srednji del in tako ohranjajo modularnost kolesa skozi celotno življenjsko dobo. Ta filozofija načrtovanja daje prednost servisnosti pred maksimalno strukturno preprostostjo.

Glede na raziskave o izdelavi koles se vijačna kolesa manj pogosto poškodujejo, kadar sta najpomembnejši popravljivost in nastavljivost, čeprav ti sistemi morda zahtevajo pogostejše vzdrževanje, ker se vijaki s časom zaradi toplotnih nihanj in vibracij lahko razrahljajo.

Pri odločanju med litimi ali kovanimi kolesi upoštevajte, da obe zvarjeni in vijačni dvodelni možnosti ohranjata lastnosti kovanega materiala. Način sestave vpliva na servisnost in zahteve za dolgoročno vzdrževanje, ne pa na osnovno prednost kovanih obodov pred litimi po vprašanju trdnosti.

| Faktor | Zvarjeno dvodelno | Vijačno dvodelno |

|---|---|---|

| Strukturna trdnost | Skoraj monoblok integriteta; stalna zvarjenost odpravi ukrivljanje spoja | Odlično, če je pravilno privito; zahteva občasno preverjanje opreme |

| Popravljivost | Poškodovane dele je treba odrezati in ponovno zvariti; potrebna je specializirana oprema | Posamezne komponente je mogoče razvijati in neodvisno zamenjati |

| Teža | Lažje skupaj; nobena pripenjalna oprema ne povečuje mase | Nekoliko težje zaradi vijakov, matic in potrebne debeline materiala na mestih pritrditve |

| Vzdrževanje | Minimalno; ni strojne opreme za pregled ali ponovno zategovanje | Priporočeno je obdobje preverjanja navora vijakov na vsakih 12.000 milj |

| Prilagoditev po nakupu | Omejeno; spremembe zahtevajo profesionalno rezanje in varjenje | Visoko; komponente je mogoče zamenjati za različne širine ali zamike |

| Relativna cena | Zmerno; enostavnejša dolgoročna uporaba, a težje popravila | Višji začetni; nižji dolgoročni, če pride do zamenjave komponent |

Dinamika izdelave cevi in središča

Razumevanje načina izdelave dvodelnih koles razkrije, zakaj ponujajo prednosti, ki jih monobločne konstrukcije ne morejo ujemati. Vsaka komponenta se začne kot ločen kovan aluminijast blok, ki se obdela in toplotno obdela neodvisno, preden precizna obdelava oblikuje končno obliko.

The središčni del vsebuje žice in ploščo za montažo gredi. Proizvajalci ta del izdelujejo iz kovanega bloka, pri čemer ustvarjajo vizualne oblikovne elemente ter ključno povezavo s sklopom gredi vašega vozila. Tu nastanejo vzorci žic, odprtine za vijake in mere sredinskega prebora.

The kanta oblikuje zunanji obseg, kjer se namesti pnevmatika. Glede na tehnične specifikacije proizvajalca , so tudi cevasti deli izdelani s kovanjem za največjo trdnost, nato pa precizno obdelani do točnih mer za prileganje pljuča pnevmatike in položaj ventila.

Tukaj postane pomembna prilagodljivost ustreznosti. Pri monobločni izdelavi sprememba širine ali odmika kolesa zahteva izdelavo popolnoma novega kolesa od začetka. Dvodelna konstrukcija bistveno spremeni to enačbo.

Proizvajalci lahko kombinirajo isti srednji del z jekni različnih globin in širin. Želite širšo zadnjo kolo z bolj agresivnim odmikom? Srednji dizajn ostane enak, medtem ko drugačna specifikacija jekna omogoči želene mere. Ta modularni pristop omogoča:

- Širše obsege odmikov - Isti center deluje s poljubno konfiguracijo jekna, da doseže odmike, ki jih monobločna orodja ekonomsko ne morejo izdelovati

- Več kombinacij širin - Spremembe globine jekna ustvarjajo možnosti širin brez potrebe po ponovnem oblikovanju geometrije krakov

- Nesorazmerne montaže - Sprednja in zadnja kolesa lahko uporabljata enak dizajn centra, hkrati pa imata različne specifikacije jekna

- Prilagodljivost v prihodnosti - Sprememba vozila ali sprememba geometrije oviranja ne pomeni nujno nadomeščanja celotnega komplet koles

Tudi kot popravila si zasluži pozornost. Ko poškodba od robnika izbore valjasti del, omogoča dvodelna konstrukcija z vijaki zamenjavo le tega komponenta. Nedotaknjen srednji del lahko še naprej služi vašemu vozilu, medtem ko nov valj vrnemo kolesu v popolnem stanju. Primerjajte to z monobločno konstrukcijo, kjer podobna poškodba pogosto pomeni zavrzitev celotnega kolesa.

Ta vzdrževalnost sega tudi na področje estetskih posodobitev. Navdušenci lahko obnovijo ali zamenjajo srednje dele, da osvežijo videz koles brez nakupa popolnoma novih koles. Za tiste, ki ocenjujejo litje proti kovanju, dvodelna kovana konstrukcija ponuja tako prednosti trdnosti materiala kot tudi praktično fleksibilnost, ki jo pogosto zahtevajo vsakodnevno uporabljena vozila.

Tri-delna konstrukcijska metoda ta modularni filozofijo razširi še naprej in sam valj razdeli na notranji in zunanji del za maksimalno prilagodljivost.

Arhitektura tri-delnih kovanih koles

Kaj če bi lahko iz nič zgradili idealno specifikacijo kolesa, pri čemer bi natančno nastavili širino, vlečenje in razmak s toleranco do milimetra? Ravno to ponujajo trikosna kovanja kolesa. Kot vrh tehnologije kovanja koles ta konstrukcijska metoda loči kolo na tri ločene kovane dele, ki se vsak posebej izdelujejo, preden se skupaj sestavijo s pomočjo armaturnih elementov letalskega razreda.

Za navdušence, ki uporabljajo prilagojene kovanke na prikaznih avtomobilih, voznih postrojkih ali kovana kolesa za tovornjake, ki zahtevajo agresivne montažne mere, trikosna konstrukcija ponuja možnosti, ki jih enodelni (monobločni) in dvodelni dizajni preprosto ne morejo ujeti. Toda ta prilagodljivost prinaša tudi kompromise, ki jih je treba razumeti, preden se odločimo za to premijsko vrsto izdelave.

Modularni načrtovalski pristop

Trikosna kolesa so sestavljena iz treh ločenih kovanih aluminijastih komponent:

- Središčni del - Vsebuje krake, montažno površino za stopenjico ter določa vizualni videz kolesa

- Notranji valj (zadnja polovica) - Oblikuje zadnjo stran kolesa, kjer se povezuje s komponentami zavora in odbojnikom

- Zunanji del obroča (sprednja polovica) - Ustvarja vidno robovino in sprednjo površino za montažo platišča

Vsaka komponenta se začne kot ločen kovan izlit, ki se obdela z enakim toplotnim procesom in natančnim strojnim obdelovanjem, ki določata izdelavo vseh kovanih koles. Čar se zgodi med sestavljanjem. Glede na Proizvodne specifikacije Forgeline , lahko trikosna kolesa celo dobijo različne prilagojene barvne kombinacije na središču, notranjem obroču in zunanjem obroču, kar ustvari vizualne možnosti, ki niso dosegljive z nobeno drugo metodo izdelave.

Kako pa se te komponente spremenijo v eno funkcionalno kolo? Povezane so s pomočjo armaturnih elementov iz nerjavnega jekla letalskega razreda, ponavadi visokotrdnih vijakov ali specializiranih spojnih elementov, ki tesno povežejo tri dele po obsegu. Ti elementi morajo prenesti ogromne sile: obremenitve pospeševanja, napetost pri zaviranju, stranske G-sile in stalno vibracijo iz površine ceste.

Ko kdo vpraša, kaj je močnejše, obdelani ali kovan aluminij, postane odgovor bolj odtenčen pri izdelavi v treh delih. Kovanje sestavnih delov samih po sebi ohranja enako nadpovprečno zrnatost in gostoto materiala kot monobločne platiče. Vendar pa trdnost celotne sestave sedaj odvisna od kakovosti opreme, pravih navorov in tesnosti tesnil med posameznimi deli.

Prednost prilagajanja

Zamislite si, da potrebujete kovane platiče 24x14 z zelo določenim odmikom, da boste omogočili prostor za prilagojeno vzmetenje vašega tovornjaka, hkrati pa ogromna kolesa skrijete pod širše blatnike. Pri monobločni izdelavi bi proizvajalec potreboval namensno orodje za točno to specifikacijo. Pri izdelavi v treh delih pa kombinira obstoječe cevi in središčne dele v novih konfiguracijah.

Ta modularni pristop omogoča praktično neomejene kombinacije:

- Prilagoditev širine - Zamenjava notranjih ali zunanjih cevi različnih globin spremeni skupno širino platiča, ne da bi vplivala na obliko središčnega dela

- Natančno nastavitev odmika - Razmerja globine cevi lahko prestavijo položaj pritrdilne površine glede na sredinsko linijo kolesa

- Natančnost razmika zadnjega dela - Ključno pri kovanicah za tovornjake in agresivne postavitve, kjer milimetri pomenijo prostor za platišče

- Spremembe globine roba - Ustvarjalci prikaznih avtomobilov lahko naročijo globlje zunanje cevi za dramatičen stopničasti videz roba

Kot je opaženo v Vodnik za prileganje koles Hot Rod , dvodelna in tridodelna kolesa ponujajo največjo prožnost pri prileganju, in kadar želite najširša možna platišča, gre vse za možnosti prileganja. Ta prožnost sega še naprej od prvotne nakupne odločitve. Spremenjeni avtomobil? Spremenjena geometrija ovinka? Tridelna konstrukcija omogoča prenastavitev namesto zamenjave.

Kot druga pomembna prednost se kaže kot ugodna možnost popravila in vzdrževanja. Poškodovani zunanji rob stebra v parkirišču? Zamenjajte zgolj zunanji del, medtem ko ohranite srednji in notranji del. Potrebujete obnovo po poškodbah na dirkališču? Posamezne dele je mogoče razstaviti, popraviti ali zamenjati ter nato znova sestaviti. Možnost ponovne sestave spremeni večkosne kolesa iz porabnih izdelkov v dolgoročne investicije.

Poštene kompromise je treba upoštevati

Konstrukcija iz treh delov ni univerzalno boljša. Razumevanje njegovih omejitev vam pomaga ugotoviti, ali ta arhitektura ustrezno zadovoljuje vaše posebne potrebe:

- Povečana teža - Vijači letalske kakovosti in dodatni material, potreben za pritrjevanje, povečajo maso. Pričakujte, da bodo trikosna kolesa težka za 10–20 % več kot primerne monobločne konstrukcije

- Zahtevki za vzdrževanje tesnil - Pri spoju med deli cevi je za brezžlične pnevmatike potrebna tesnila iz silikona ali O-obročkov. Ta tesnila lahko s časom starajo in povzročajo počasne uhajanja zraka

- Potrebe pri pregledu armatur - Vezni elementi zahtevajo občasno preverjanje navora, še posebej po temperaturnih spremembah zaradi agresivne vožnje ali pregrevanja zavornega sistema

- Višji proizvodni stroški - Več komponent, več obratovalnih postopkov, več montažnega dela in premijska oprema vse prispevajo k višjim cenam

- Zapletenost pri ocenjevanju poškodb - Poškodbe zaradi udarca lahko vplivajo na več komponent, kar zaplete odločitve o popravilu

Idealne uporabe za konstrukcijo iz treh delov

Ob upoštevanju teh lastnosti trikosne kovanke izjemno dobro opravljajo v določenih primerih, kjer njihove prednosti nadomeščajo pomanjkljivosti:

- Prikazni avtomobili, ki zahtevajo točno prileganje - Ko vaša izdelava zahteva natančne specifikacije za popolnoma ravno postojanost, tro-delna konstrukcija zagotavlja rezultate, točne do milimetra, ki jih standardne ponudbe koles ne morejo ujemati

- Zbiratelji, ki želijo obnovljiva kolesa - Navdušenci za klasična vozila in zbiratelji cenijo možnost obnove namesto zamenjave. Dostopnost posameznih komponent pomeni, da se ta kolesa lahko ohranjajo na nedoločen čas

- Navdušenci, ki bodo morda menjali platforme vozil - Načrtujete prenos svoje naložbe v prihodnjo izdelavo? Tri-delna kolesa je mogoče potencialno preurediti s spremembo specifikacij cevi za nove namene

- Prilagojeni dostavni avtomobili in SUV-ji - Kovanja kolesa za tovornjake pogosto zahtevajo ekstremne širine in odmike. Tro-delna konstrukcija omogoča doseči specifikacije, kot so 24x14 kovana kolesa, brez prevelikih stroškov prilagojenega orodja

- Rotacijske razstavne in ulične konfiguracije - Nekateri navdušenci uporabljajo več kompletov cevi, kar omogoča hitro zamenjavo med pripravljenimi globokimi robovi za seje in bolj praktičnimi uličnimi nastavitvami

Odločitev med različnimi vrstami izdelave končno vendarle odvisna od vaših prednostnih nalog. Vozniki, usmerjeni na dirke, ponavadi raje izberejo monoblok zaradi manjše teže in strukturne preprostosti. Tisti, ki vozijo vsakodnevno, pogosto cenijo fleksibilnost dvodelnih izvedb z nižjimi zahtevki za vzdrževanje. Ustvarjalci prikaznih avtomobilov in navdušenci za prilagajanje najdejo tri-deleno konstrukcijo vredno dodatne zapletenosti in cene zaradi njenega neomejenega potenciala konfiguracije.

Med popolnoma kovanimi večdelenimi konstrukcijami in standardnimi lite alternativami obstaja še ena kategorija: hibridne metode izdelave, ki združujejo načela kovanja in litja, da dosegajo različne cilje glede zmogljivosti in stroškov.

Alternativni postopki litja s tokom in rotacijsko kovanje

Kaj pa, če želite zmogljivost, ki je boljša od litega izdelka, vendar so popolnoma kovani kolesni diski preveč dragi? Tu nastopijo hibridne metode izdelave. Kolesa z vlečenim profilom, rotacijsko kovana kolesa in podobne tehnologije zavzemajo srednjo pozicijo med tradicionalnim litjem in popolnim kovanjem ter ponujajo izboljšane lastnosti po dostopnejših cenah.

Tu je ključna razlika, ki jo morate razumeti: kljub tržnim izrazom kot so »kolesa z vlečenim profilom« ali »rotacijsko kovana kolesa«, to niso resnično kovana kolesa. Začnejo svoje obstajanje kot lite komponente. Dodatna obdelava, ki jih preidejo, pa dejansko izboljša njihove metalurške lastnosti tako, da presegajo tiste pri običajnem litju.

Postopek vlečenja profila pojasnjen

Zamislite si kolo za keramiko, vendar namesto gline in nežnih rok imate segret aluminij in močne hidravlične valjce. Ta miselna predstava zajema bistvo postopka tečnega oblikovanja, relativno nove proizvodne tehnike, ki se je pojavila pozneje v primerjavi s tradicionalnimi metodami litja in kovanja.

Postopek deluje tako:

- Korak 1: Litje polizdelka - Proizvajalci začnejo z nizko tlakovno aluminijasto zlitino kolesa, ki ima navadno debelejši bok kot običajno

- Korak 2: Segrevanje boka - Zlitino kolesa pritrdijo na posebno vrtečo napravo, bok pa segrejejo, da aluminij postane raztegljiv

- Korak 3: Nanos valjastega tlaka - Hidravlični valjci pritisnejo na se vrtedeč bok, pri čemer hkrati raztegnejo in stisnejo material

- Korak 4: Oblikovanje končne oblike - Valjci postopoma zmanjšujejo debelino boka in ga podaljšujejo, da dosežejo željeno širino in profil

Po raziskava tokovnega oblikovanja , ta postopek raztegne zrno kovine v vzdolžni smeri, kar znatno poveča njeno trdnost in odpornost proti utrujanju. Stiskalni učinki valjev povzročijo poravnavo zrn materiala med obdelavo, podobno kot se dogaja pri pravem kovanju.

Ampak tu je metalurška resnica, ki jo pogosto prikrivajo tržni materiali: samo del cevi preide to preobrazbo. Središče kolesa, vključno s kraki in prirobnico za pritrditev, ostane iz litega aluminija z izvirno strukturo zrn. Na voljo imate lastnosti, podobne kovanim, na obodu, kjer je nameščena guma, medtem ko središče ohranja lastnosti litja.

Ta hibridna narava pojasnjuje, zakaj stanejo tokom oblikovana kolesa znatno manj kot popolnoma kovane alternative. Dragocene kovalne prese in obsežna obdelava, potrebna za monobločno izdelavo, so nadomeščene z ekonomičnejšim postopkom vrtelne obdelave, ki se uporablja na osnovi litega polizdelka.

Kjer hibridi zasedajo mesto na lestvici izdelave

Torej, kam spadajo kolesa flowform v hierarhiji zmogljivosti? Predstavljajte si jih kot, da zavzemajo vreden srednji položaj. Po podatkih industrijske analize so flowform kolesa od 15 % do 25 % lažja od primerjalnih liteh koles, imajo večjo odpornost proti udarom in višjo nosilnost zaradi stisnjene stranske stene.

Terminologija lahko postane zmedena. Naletite lahko na imena kot so:

- Pretočno oblikovano - Najnatančnejši tehnični opis

- Rotary Forged - Tržni izraz, ki ga nekateri proizvajalci uporabljajo za poudarjanje procesa vrtljenja in stiskanja

- Litje s tokom - Še ena tržna različica, ki nakazuje lastnosti podobne kovanju

- Spun forged - Še en izraz, ki opisuje isti osnovni proces

Kot je opozoril strokovnjaki za izdelavo koles , ko slišite imena kot je »rotary forged«, je smiselno preveriti, kako se kolo dejansko izdeluje. Gre verjetno za tržni izraz, ki so ga podjetja dala svojim flowform kolesom, da bi poudarili povečano trdnost, čeprav sploh niso kovana.

To razlikovanje je pomembno, ko ocenjujete izdelke s postopkom pretakanja (flow formed) v primerjavi z kovanimi za vašo specifično uporabo. Oba ponujata resnične prednosti pri zmogljivosti, vendar se bistveno razlikujeta po osnovni konstrukciji in posledičnih lastnostih.

| Značilnosti | Flow Formed / Rotary Forged | Popolnoma kovano (monobločno) |

|---|---|---|

| Izhodiščni material | Lit aluminijasti polizdelek | Trd kovan aluminijasti slepek |

| Struktura cevi | Stisnjena in poravnana (podobno kovanju) | Popolnoma kovano po celotni dolžini |

| Struktura središča | Ostaja lit (možna poroznost) | Popolnoma kovan (brez poroznosti) |

| Zmanjšanje teže v primerjavi s litega | 15-25 % lažji | 25-30 % lažji |

| Izboljšana trdnost | Pomembna v obroču; na ravni litja v središču | Največja po celotnem kolesu |

| Razmerje proizvodnje | Srednje (lit plus postopek vlečenja) | Visoka (kovinski stiskalnik + obsežno CNC) |

| Relativna cena | Srednje (več kot lit, manj kot kovano) | Premium cenovanje |

| Idealna uporaba | Ulična zmogljivost, občasna uporaba na dirkališču | Motorsport, najvišje zahteve po zmogljivosti |

Za mnoge navdušence kolesa z rotacijskim kovanjem predstavljajo pameten kompromis. Dobivate merljive izboljšave glede teže, trdnosti in zmogljivosti v primerjavi s standardnimi litimi kolesi, ne da bi morali plačati znatno višjo ceno popolnoma kovanih koles. Udeležniki dirkalnih dni, ki ne tekmujejo profesionalno, ulične izvedbe z izboljšano zmogljivostjo ter vsakodnevni vozniki, ki iščejo nadgradnja koles, pogosto ugotovijo, da ravno tokast formiranje zadene pravo točko.

Ko pa največja trdnost, minimalna teža in popolna strukturna doslednost najbolj štejeta, ostaja popolnoma kovana izdelava nedvomno najboljša izbira. Profesionalne dirkaške ekipe, namenska dirkalna vozila in navdušenci, ki zahtevajo absolutno zmogljivost, še vedno iz razumljivih razlogov raje izbirajo resnično kovana kolesa.

Ko so sedaj vse te vrste izdelave določene, kako se dejansko primerjajo, kadar jih postavimo nasproti drug drugemu glede dejavnikov, ki so najpomembnejši za vašo izvedbo?

Primerjava vrst kovanja obodov ob strani

Zdaj ste posamezno spoznali vsako različico kovanih obodov. Vendar ko dejansko odločate o nakupu, vas neposredna primerjava ugotovi, katera metoda izdelave najbolje ustreza vašim prioritete. Ta primerjava ob strani prebije tržne izraze in vam ponudi pošteno primerjavo, ki jo potrebujete.

Ko v splošnih pogovorih primerjamo aluminijaste in zlitinske obode, ljudje pogosto zamenjujejo izraze. Hitro pojasnilo: aluminijasti in zlitinski obodi opisujejo isto stvar, saj so zlitine za obode na osnovi aluminija. Prava razlika v zmogah pa ne leži v terminologiji aluminij proti zlitini, temveč v tem, kako je ta aluminijasta zlitina izdelana in sestavljena. Tu postane vrsta konstrukcije odločilni dejavnik.

Značilnosti zmog po vrsti konstrukcije

Kako se različne vrste koles dejansko obnašajo, ko so izpostavljene ekstremnim obremenitvam? Razumevanje strukturne celovitosti, učinkovitosti glede teže in odpornosti na udarce pri monobločnih, dvodelnih in tridelnih konstrukcijah vam pomaga pravilno izbrati gradnjo glede na uporabo.

Strojna celovitost

Monobločna izdelava zagotavlja najvišjo strukturno celovitost, saj se napetost prenaša brez prekinitev skozi en sam zvezen kovan material. Glede na Performance Plus Tire izdelava iz enega kosa ustvari izjemno strukturno celovitost, ki zdrži ekstremne obremenitve in zahtevne zahteve glede nosilnosti. Ni spojev, sponk ali šivov, ki bi lahko postali možna mesta okvare.

Dvodelna kovan kolesa ohranjajo približno 2,5-krat večjo trdnost kot litine alternativ. Zavareni dvodelni modeli se približujejo monobločni celovitosti, saj varjenje ustvari molekularno vez med sestavnimi deli. Bolted verzije vključujejo opremo, ki zahteva pravilno vzdrževanje navora, a kljub temu znatno prekašajo lite konstrukcije.

Trikosne kolesa, čeprav so še vedno veliko trdnejša od litega izbora, vključujejo največje morebitne točke napetosti prek sestavljanja, ki je odvisno od opreme. 30–35 spojnih elementov, ki povezujejo sestavne dele, mora ohranjati ustrezne specifikacije navora, da se ohrani strukturna celovitost ob dinamičnih obremenitvah.

Učinkovitost mase

Zmanjšanje mase neposredno vpliva na pospeševanje, zavorni odziv in natančnost vodenja. Vsaka vrsta izdelave doseže različne cilje glede mase:

- Monoblok - Doseže najlažjo možno težo, saj nobena spojna oprema ne povečuje mase. Proizvajalci lahko odstranijo material kjerkoli, ne da bi ogrozili povezave med sestavnimi deli

- Dvojna - Navadno tehta 1–2 funta več na kolo kot enakovredni monobločni modeli zaradi pripomočkov za spoj in zahtev glede materiala na mestih povezave

- Tri kosov. - Prenese največjo kazensko težo, navadno je 10–20 % težji od monobločnih enakovrednikov zaradi obsežne opreme in debelejšega materiala na mestih pritrditve

Vsi tipi izdelave koles v kategoriji kovanja še vedno omogočajo znatno zmanjšanje mase v primerjavi s litimi alternativami. Glede na podatke industrije so kovana kolesa približno za 25–30 % lažja od litih koles enake velikosti, ne glede na metodo izdelave.

Odpornost na udarce

Način odziva koles na udarce v jamah, trke s robniki in odpadke na cesti se razlikuje glede na vrsto konstrukcije. Monobločna kolesa porazdelijo sile udarca po celotni strukturi, zaradi česar so zelo odporna na lokalno poškodbe. Vendar pa resni udarci, ki povzročijo poškodbe, pogosto poškodujejo celotno kolo.

Večkosne konstrukcije lahko ponujajo prednosti pri udarnih obremenitvah. Kot opaža Vivid Racing, je mogoče poškodbe posameznih komponent odpraviti brez zamenjave celotnega kolesa. Trk s robnikom, ki poškoduje zunanji del cevi, pusti srednji del in notranji del cevi nepoškodovana ter uporabna naprej.

Analiza razmerja stroškov in koristi za vsako kategorijo

Razumevanje tega, za kaj dejansko plačujete, pomaga upravičiti naložbo v katero koli vrsto izdelave kovanega diska. Poglejmo, kam odide vaš denar in kakšne donose lahko pričakujete.

Ponudba vrednosti monobločnih diskov

Monobločni kovani diski vstopne ravni običajno stanejo od približno 2.095 $ na komplet, pri čemer se cena posameznih diskov povečuje glede na velikost: 17-palčni pri osnovni ceni, nato 18-palčni (2.150 $), 19-palčni (2.250 $), 20-palčni (2.295 $) in večji. Premium blagovne znamke zahtevajo znatno višje cene, pri čemer komplete HRE Performance Wheels razpon od 6.000 do 15.000 $.

Kaj upravičuje to naložbo? Plačujete za:

- Največji možni razmerje med trdnostjo in težo pri izdelavi diskov

- Nič vzdrževalnih zahtev razen običajnega servisa pnevmatik

- Najdaljša možna življenjska doba zaradi enotne strukture

- Najboljša toplotna stabilnost pri zahtevnih pogojih segrevanja zavornega sistema

Ponudba vrednosti dvodelnih diskov

Izdelek iz dveh delov vstopa na trg za približno 1.100 $ na kolo in zavzema srednje mesto med cenama monobločnih in trehdelnih koles. Modularna konstrukcija pomeni, da naložite tako v zmogljivost kot tudi v praktično vzdrževanje.

Dolgoročna ugodnost glede stroškov postane očitna ob poškodbah. Zamenjava poškodovanega dela obroča običajno stane 400–800 $, primerjeno z več kot 2.000 $ za popolno zamenjavo monobločnega kolesa. Pri vozilih v mestnih okoljih z višjim tveganjem poškodb ob robnikih lahko ta ugodnost pri vzdrževanju prekrije prvotne stroške v nekaj letih lastništva.

Vrednostna ponudba trehdelnih koles

Trikosna kovanja koles imajo visoke cene, ki se začnejo približno pri 1.680 $ na kolo, stroški pa hitro naraščajo glede na velikost, zapletenost površine in prestiž blagovne znamke. Kompleti od priznanih proizvajalcev, kot je HRE, se lahko gibljejo med 8.000–20.000 $.

Plačujete za največjo možno fleksibilnost:

- Skoraj neomejene kombinacije širine, odmika (offset) in notranjega odmika (backspacing)

- Možnost zamenjave posameznih komponent

- Možna preureditev za različna vozila ali specifikacije

- Posamezno obnove brez zamenjave celotnih koles

Popolna primerjava: vse vrste izdelave

Ta podrobna tabela združuje ključne dejavnike vseh vrst izdelave kovanega kolesa in vam ponuja enojno referenco za odločanje:

| Faktor | Monoblok (eno-delno) | Dvodelni kovani | Tridelni kovani |

|---|---|---|---|

| Tipičen razpon uteži | Najlažji; 25–30 % manj kot enakovredno litje | 1–2 funta več kot monoblok na kolo | 10–20 % težji kot monoblok |

| Strukturna trdnost | Največja; približno 3-krat trši kot litje | Približno 2,5-krat trši kot litje | Približno 2-krat trši kot litje |

| Pružnost prilagajanja | Omejeno na razpoložljivo orodje; manj možnosti za zamik | Srednje; različni zamiki prek izbire cevi | Največje; praktično neomejene kombinacije |

| Popravljivost | Težko; poškodbe pogosto zahtevajo popolno zamenjavo | Srednje; zamenjava cevi mogoča pri izvedbah s prirobnicami | Odlično; posamezni sestavni deli zamenljivi |

| Zahteve glede vzdrževanja | Minimalno; ni strojne opreme za pregled | Nizko do srednje; izvedbe s prirobnicami potrebujejo preverjanje navora | Višje; občasni pregled strojne opreme in preverjanje tesnil |

| Relativna raven stroškov | $2.095+ na komplet vstop; $6.000–$15.000 premija | $1.100+ na kolo; $2.800–$6.500 premijski kompleti | $1.680+ na kolo; $8.000–$20.000 premijski kompleti |

| Idealne uporabe | Vožnja po dirkališču, motorsport, maksimalna učinkovitost na cesti | Učinkovitost na cesti, vsakodnevna uporaba, uravnotežene konfiguracije | Prikazni avtomobili, zbiratelji, ekstremne zahteve glede prileganja |

| Možnosti površinske obdelave | Enojna obdelava površine na kolo standard | Možna dvobarvna izvedba (sredina glede na steblo) | Dokončanje v treh conah; možnosti poudarka opreme |

| Dolgoročna vrednost | Najvišja trdnost; najnižji stalni stroški | Uravnoteženo; zamenjava komponent zmanjša skupne stroške lastništva | Ponovno sestavljivo; možna prenastavitev za prihodnja vozila |

Vsaka vrsta izdelave kovanega kolesa odlično opravlja v določenih pogojih. Univerzalno »najboljše« rešitve ni – obstaja le najprimernejša izbira glede na vaše prioritete, namen uporabe in proračun.

Ta nevtralna analiza razkriva, zakaj se monobločna izvedba uveljavlja v motorsportu, medtem ko trikosna izdelava privlači graditelje prikaznih avtomobilov in navdušence za stilo. Dvakosne konstrukcije zavzamejo praktično sredino, ki najbolje ustreza večini voznikov, ki iščejo zmogljivosti za vsakdanjo uporabo.

Ko so različne vrste koles jasno primerjane, je naslednji korak izbira ustrezne vrste izdelave za določen tip vozila in vaše voznike potrebe.

Prilagajanje vrst izdelave vašemu namenu uporabe

Oglejte si specifikacije in primerjave. Zdaj pride na vrsto praktično vprašanje: katera vrsta izdelave kovanega kolesa dejansko pripada vašemu vozilu? Odgovor je popolnoma odvisen od tega, kako boste uporabljali svoje vozilo, tovorno vozilo ali zmogljivi avto. Izbira napačne vrste izdelave ne zapravlja le denarja – lahko ogroža varnost, poslabša vožnjo ali pa vas pusti s kolesi, ki ne preživijo predvidene uporabe.

Ko navdušenci vprašajo, katera kolesa so boljša, litinska ali kovana, pogosto spregledajo globlje vprašanje. Vsakokratna kovana kolesa imajo boljši razmerje med trdnostjo in težo kot ulita alternativa. A znotraj kategorije kovanih koles določa ravno uskladitev vrste izdelave z namenom uporabe, ali maksimirate to prednost ali plačujete premijske cene za lastnosti, ki jih nikoli ne boste izkoristili.

Razčlenimo odločitev tako, da preučimo, kako vsaka vrsta izdelave deluje v resničnih scenarijih, s katerimi se lahko dejansko srečate.

Tehnične proge in tekmovanja

Ko zadeva milisekunde in odpoved ni možnost, zakaj monobločna konstrukcija prevlada na področju profesionalnega avtomobilizma? Odgovor leži v dveh nespornih dejavnikih: teža in predvidljivost.

So kovanice lažje od litega jekla? Absolutno – za 25–30 % v večini primerjav. A monobločne kovanice so še vedno najlažje tudi znotraj kategorije kovanih, saj nobene dodatne sestavine ne povečujejo mase. Glede na Raziskave Performance Plus Tire lahko kovane kolesne diske dosežejo čas kroga hitrejši za 0,3–0,4 sekunde že na manjših dirkališčih zaradi zmanjšane rotacijske mase, kar izboljša pospeševanje, zaviranje in odziv pri vožnji.

Strukturna predvidljivost je enako pomembna tudi za uporabo v tekmovanjih. Monobločna kolesa se obnašajo enotno ob ponavljajočih se obremenitvah, ker nimajo sestavljenih delov, ki bi se lahko premaknili, razrahljali ali razvili mikropremike. Ko vozilo spravljate do absolutnih meja ovinek za ovinkom, potrebujete kolesa, ki se na 50. krogu odzivajo enako kot na prvem.

Kriteriji za odločanje pri vožnji in tekmovanju:

- Občutljivost na težo - Če zmanjšujete čas kroga, vsak gram zmanjšanja neutežene mase pomeni merljiv napredek v zmogljivosti

- Toleranca toplotnega cikliranja - Ponavljajoče segrevanje zaradi agresivnega zaviranja zahteva enodelno konstrukcijo, ki ne bo povzročila ohlajevanja sestavnih delov

- Strukturna doslednost - Brez spojev ali sestavnih elementov pomeni, da ni spremenljivk, ki bi lahko vplivale na ravnotežje vožnje med seanco

- Filozofija zamenjave - Resni tekmovalci pogosto nadomestijo kolesa po hudih udarih namesto popravila; nižja popravljivost monobloka postane nepomembna

- Prednostni proračun - Gradnja, usmerjena v vožnjo po progi, običajno predvideva večji proračun za sestavne dele za zmogljivost; višja cena monobloka je v skladu s to strukturo prednostnih nalog

Za namenska dirkalna vozila, sestave za merjenje časa in profesionalne tekmovalske aplikacije ostaja monobločna izdelava jasna izbira. Značilnosti, ki jo naredijo manj primerno za uporabo na cestah – omejene možnosti odmika, težavnost popravila, premijske cene – preprosto niso pomembne, ko je edini merilnik izključno zmogljivost.

Ogledovanja vsakodnevne vožnje in ulične zmogljivosti

Vaše vsakodnevno vozilo se sooča z izzivi, s katerimi dirkalna vozila nikoli ne srečajo. Jami na cestah. Borda v parkiriščih. Mesece med menjavami gum. Gradbišča. Naključni šoferji, ki obravnavajo vaše kolesa kot najemno opremo. Te realnosti bistveno spremenijo izračun vrste konstrukcije.

Ali so litine aluminijaste felge dovolj trdovratne za vsakodnevno vožnjo? Za izključno serijska vozila, ki se vozi previdno, standardne lite felge delujejo zadostno. Vendar, ko se sprašujete, ali lite aluminijaste felge ustrezajo trdnosti kovanja pri zmogljivostno usmerjeni ulični uporabi, postane odgovor bolj odtenčen.

Dvodelna kovanja konstrukcija pogosto ponuja optimalno ravnovesje za uporabo na cestah. Dobiš trdnost kovanega materiala – približno 2,5-krat močnejšo od litega – združeno s praktičnimi prednostmi servisnosti, ki so pomembne skozi leta lastništva.

Kriteriji za odločanje pri vsakodnevni vožnji in vožnji po cestah:

- Odpornost proti udim - Kovana konstrukcija prenese udarce, ki bi razpokali lite kolesa, večdelne konstrukcije pa omogočajo zamenjavo poškodovanih delov namesto izmetanja celotnih koles

- Verjetnost poškodb ob robu ceste - Vožnja v mestih povečuje tveganje estetskih poškodb; dvodelna kolesa z vijaki omogočajo zamenjavo platišča po delu cene novega kolesa

- Zavezanost vzdrževanju - Razmislite o svojih dejanskih navadah vzdrževanja; večdelna kolesa z vijaki zahtevajo občasen pregled spojnih elementov, kar enodelna kolesa ne potrebujejo

- Dolgoročno lastništvo - Če vozila obdržite več let, lahko obratnost dveh delov zmanjša skupne stroške lastništva, čeprav so začetni stroški višji

- Razmerje med zmogljivostjo in uporabnostjo - Želite pomembno zmanjšanje mase in izboljšanje trdnosti, ne da bi morali prevzeti zahtevnosti vzdrževanja pri konstrukciji iz treh delov

Vprašanje, ali so kovanega kolesa lažja, zahteva dodatno razlago. Da, kovanega kolesa omogočajo znatno zmanjšanje mase v primerjavi s litega alternativama. Vendar pa pri cestni uporabi razlika 0,5–1 kg na kolo med monoblokom in konstrukcijo iz dveh delov redko povzroči zaznavne razlike v zmogljivosti. Prednost obratnosti pri konstrukcijah iz dveh delov običajno nadomesti to minimalno težavno prednost za vozila, ki se uporabljajo na cestah.

Prikazna vozila in individualne izdelave

Ko gradiš prikazni avto ali slediš agresivnemu nastavu, se prioritete popolnoma obrnejo. Natančnost prileganja postane najpomembnejša. Pomemben je vizualni vpliv. Možnost doseganja točnih specifikacij, ki jih nobeno serijsko kolo ne ponuja, določa celoten proces izbire koles.

Tukaj si trikosna kovanje zasluži višjo ceno. Kot je omenjeno v industrijska analiza , kovana kolesa ponujajo širok nabor prilagoditvenih možnosti, ki povišajo videz vozila – trikosna konstrukcija pa ta prednost maksimizira s svojo modulno filozofijo.

Kriteriji odločanja za prikazna vozila in prilagojene izvedbe:

- Zahteve glede prileganja - Če vaša izvedba zahteva določene kombinacije širine, odmika in notranjega razmika, ki jih standardna kolesa ne ponujajo, trikosna konstrukcija omogoča praktično neomejene specifikacije

- Vizualna prilagoditev - Ločene možnosti obdelave središč, notranjih cevi in zunanjih cevi ustvarjajo vizualne možnosti, ki niso dosegljive z drugimi vrstami konstrukcij

- Vrednost obnovljivosti - Avtomobili na sejmu pogosto preživijo več ciklov obnove; zamenjava posameznih komponent in obnova zmanjša dolgoročne stroške

- Prihodnja prilagodljivost - Načrtujete prenos koles na prihodnjo izdelavo? Tri-delne konstrukcije se lahko potencialno ponovno sestavijo z različnimi specifikacijami cevi

- Estetika opreme - Vidni vijaki okoli tri-delnih koles postanejo dizajnski element; nekateri izdelovalci ravno želijo tega mehanskega videza

Nedostatki tri-delne konstrukcije – povečana teža, zahtevi za vzdrževanje in višji stroški – postanejo sprejemljivi, ko je glavni cilj doseganje specifikacij, ki jih ni mogoče najti, in ohranjanje dolgoročne servisnosti.

Posledice neustreznih tipov konstrukcije

Kaj se dejansko zgodi, ko izberete napačen tip konstrukcije za vaš namen? Razumevanje teh posledic pomaga utrditi, zakaj je primerno izbrati ustrezno vrsto.

Monobločno kolo na vsakdanjem avtomobilu v slabih pogoji na cestah: Dobite največjo trdnost, a nič servisne sposobnosti. Popravilo udarca ob robnik, ki bi pri dvodelni kolesu stalo 400–800 dolarjev, sedaj zahteva popolno zamenjavo po ceni več kot 2000 dolarjev. Kolo deluje odlično, vendar se stroški lastništva kopičijo vsakič, ko urbano vožnja zažre še eno žrtev.

Trikosno kolo na resni tekmarski vožnji: Prevažate dodatno težo iz opreme, ki omogoča prilagoditveno prožnost, katere nikoli ne boste uporabili. Še pomembneje, večkratni spoji zahtevajo preverjanje navora, kar zaradi temperaturnih nihanj med tekmovanjem postane nujno – dodatna vzdrževalna obremenitev, ki jo monobločna izdelava popolnoma odpravi.

Dvodelno kolo na predstavitvenem avtomobilu, ki zahteva ekstremne specifikacije: Kombinacije odmika in širine, na voljo v katalogih dvodelnih koles, morda ne dosežejo točno želenega prileganja. Morali boste spremeniti položaj vozila, ki ste si ga zamislili, ker ste izbrali vrsto izdelave, ki ne podpira vaših dejanskih zahtev.

Kovanja koles katere koli vrste za vozila namensko namenjena prevozu na delo: Plačujete premijske cene za ugodnosti pri zmogljivosti, ki jih nikoli ne boste izkoristili. Standardna tehnologija litega kolesa, čeprav v absolutnem smislu slabša, pogosto zagotavlja zadostno zmogljivost za vozila, ki nikoli ne presežejo avtocestnih hitrosti ali se soočajo z znatnimi obremenitvami.

Najlažja kolesa za zmogljivostni avto niso vedno prava kolesa za vsak avto. Prilagodite vrsto izdelave dejanski uporabi, ne pa željeni uporabi.

Ali zdaj ste na sledu krožnim časom, gradite stroj za ogled z impresivnim stojem ali preprosto želite izboljšano zmogljivost svojega vsakdanjega voznega sredstva – izbira vrste izdelave določa, ali bo vaša naložba v kovanja koles dosegla svoj potencial. Proizvodni proces, s katerim so ta kolesa izdelana, je enako pomemben za razumevanje – razkrije, zakaj kovanje zahteva višje cene in kako se kakovost razlikuje med proizvajalci.

Znotraj proizvodnega procesa kovanih koles

Ste se kdaj vprašali, kako se izdelujejo kovanice? Pot od surovega aluminijastega bloka do končnega učinkovitostnega kolesa vključuje specializirano opremo, natančno nadzorovanje temperature in preverjanje kakovosti, ki upravičuje višjo ceno. Razumevanje tega proizvodnega postopka razkrije, zakaj kovanje zagotavlja odlične zmogljivosti – in pomaga oceniti trditve proizvajalcev o kakovosti.

V nasprotju s postopki litja koles, pri katerih taljena aluminij le zapolni kalup, kovanje aluminijastih koles deluje na trdo kovino z ekstremnimi silami, ki temeljito spremenijo njeno notranjo strukturo. Ta način oblikovanja kovine ustvari gostoto in poravnavo zrn, ki ločujejo kovane kolesnice od vseh drugih proizvodnih metod.

Od aluminijastega bloka do točnostnega komponenta

Proizvodnja se začne s cilindričnimi aluminijastimi bloki, ki običajno tehtajo med 40 in 80 funtov, odvisno od končnih specifikacij jantara. Ti trdni bloki iz aluminijeve zlitine 6061 so osnovni material za kovanje jantarjev, ki bodo na koncu nosili vaše vozilo.

Faza predogrevanja

Preden se začne kovanje, morajo bloki doseči natančne temperature, ki naredijo aluminij raztegljiv, ne da bi se stopil. Glede na specifikacije postopka kovanja se material segreva na temperature med 400 °C in 480 °C (750 °F do 900 °F) za optimalne lastnosti toku kovine.

Enakomernost temperature je v tej fazi izjemno pomembna. Neenakomerno segrevanje ustvarja temperaturne gradiente znotraj bloka, kar povzroči neenakomernost materiala in morebitne napake v končnem jantaru. Proizvajalci visoke kakovosti uporabljajo kalibrirane temperaturne senzorje ali infrardeče termometre, da preverijo enakomerno segrevanje celotnega bloka, preden nadaljujejo.

Kovanje samih orodij zahteva predogrevanje, da se prepreči toplotni šok, ko segreto izdelavo stakne z njimi. Priprava orodij zagotavlja gladko pretakanje materiala med tlačnim postopkom in preprečuje predčasno hlajenje, ki bi lahko ogrozilo kakovost kovanja.

Tlačni postopek

Tu se kovanje jermenov močno razlikuje od standardnega litja. Glede na podatke o proizvodnji Rusch Wheels so jermeni izdelani s pomočjo stiskalnic, ki delujejo z ekstremnim tlakom 12.000 ton—medtem ko MP Wheels uporablja 10.000-tonsko stiskalnico za svoje kovane magnijske jermene. Ti ogromni sili stisneta aluminijasto izdelavo v gost, finejše strukturiran material, kar ni mogoče doseči z nobeno drugo metodo oblikovanja kovin.

Kaj se dogaja med tlačnim postopkom?

- Preverjanje poravnave orodij - Natančna poravnava preprečuje dimenzijske netočnosti ali neenakomerno površinsko obdelavo, ki bi ogrozila končni izdelek

- Spremljanje tlaka - Obremenitev pri tlačnem postopku se neprestano spremlja, da se zagotovi, da ostane znotraj določenih mej; prekomerna ali premajhna tlakovanje povzročita deformacijo delov ali nepopolno napolnjenost kalupa

- Preverjanje tokov materiala - Vizualni ali s strojem podprti pregledi potrjujejo ustrezno pretakanje materiala v vse prostore kalupa in odkrijejo morebitne težave, kot so nepopolna polnjenja ali hladni vrezi

- Začetna preverba geometrije - Po tlačnem postopku se osnova kolesa vizualno pregleda glede na pravilno obliko, vključno s profilom obroča, dimenzijami naveza in splošno simetrijo

Ta tlačna operacija odpravi pore in šibka mesta, ki se pojavijo pri litih kolesih. Rezultat so kolesa, izdelana iz gostega, homogenega aluminija z usmerjeno strukturo zrn – kolesa, kjer je zmogljivost najpomembnejša.

Odstranitev lisic in obrezovanje

Kovanje proizvede odvečni material, imenovan »pljusk«, okoli robov osnovnega kolesa. Glede na specifikacije kontrole kakovosti mora biti odstranitev pljuška čista, brez pustitve nepravilnosti ali poškodb delu. Natančna orodja za obrezovanje odstranijo ta odvečni material in hkrati ohranjajo točnost mer v kritičnih površinah.

Po obrezovanju preveri dimenzijski pregled, ali so mere glave, prereza in oboda znotraj določenih tolerance. Pregled površinskega stanja ugotovi morebitne napake, kot so žlebci ali grobi robovi, ki bi lahko vplivali na delovanje kolesa ali montažo pnevmatike.

Toplotna obdelava in faze obdelave

Stisnjeno osnovno kolo sedaj vstopi v toplotno obdelavo – postopek, ki dober aluminij pretvori v izjemni material za kolesa s temperiranjem T6, ki ste ga že videli na kakovostnih kovanih kolesih.

Postopek toplotne obdelave T6

Glede na industrijske proizvodne specifikacije po kovanju kovinski izdelki preidejo toplotno obdelavo T6, da se ustvari visoko integrirana večsmerne zrni struktura. Ta obdelava vključuje dve ločeni fazi:

Toplotna obdelava za raztapljanje ogrevanje aluminija na visoke temperature, kar omogoča raztapljanje magnezija in silicija v zlitini v prezasičeno trdno raztopino. Nato se jeklo hitro zakali – hitro ohladi, da se ti elementi zaklenejo v svojem raztopljenem stanju.

Kontrolirano staranje sledi, ko se jeklo obdrži pri določenih visokih temperaturah za natančno določena časovna obdobja. To povzroči izločanje raztopljenih zlitinskih elementov na načine, ki dramatično povečajo mejno trdnost, trdoto in žilavost, ne da bi dodali nepotrebno težo.

Glede na protokole kakovosti toplotne obdelave, termopari spremljajo natančnost temperature v celotnem procesu. Preizkus trdote z metodama Rockwell ali Vickers potrdi, da trdota končnega kolesa ustreza specifikacijam. Preverjanje mikrostrukture s kovinskih mikroskopskih analiz potrdi enakomernost in odsotnost napak, kot so razpoke ali neželene faze materiala.

CNC natančna obravnava

Žareno kovanje po toplotni obdelavi že spominja na grobo obliko kolesa, vendar zahtevajo končne dimenzije in podrobnosti oblike precizno obdelavo. Po besedah Rusch Wheels njihova tovarna uporablja 11 CNC strojev posebej za proizvodnjo kovanih koles – tokarne zagotavljajo visoko sosrednost za valjaste površine, frezarski stroji pa z visoko togostjo in hitrostjo vretena omogočajo bolj gladke končne površine.

Proces obdelave poteka v fazah:

- Obdelava dizajna lica - CNC frezarji izdelujejo vzorce rebrov, s čimer ustvarjajo vizualni dizajn, ki razlikuje posamezne modele koles

- Frezanje zadnjega nosilca - Po zasuku kolesa za 180 stopinj se na zadnji strani izvrtajo odprtine za olajšanje, da se odstrani teža povsod, kjer je mogoče

- Natančnost gredi in premera votline - Kritične montažne površine se obdelujejo do točnih specifikacij za pravilno ujemanje s vozilom

- Dokončanje profila oboda - Površine za namestitev platišča se končno obdelajo za pravilno namestitev pnevmatike

Po standardi kakovosti proizvodnje , uporaba visoko kakovostnih CNC strojev omogoča najvišje tolerance, hkrati pa se zmanjšajo napake na površini kovanin. Vsak CAD model kolesa se programira s pomočjo programske opreme za računalniško podprto proizvodnjo (CAM), da se razvije G-koda, ki vodi natančne poti orodij.

Ročno dokončanje in prevleka

Natančna obdelava pušča robove, ki zahtevajo človeško pozornost. V skladu s praksami industrije vsak izvrtan del preide več stopenj odstranjevanja žic, brušenja z roko, poliranja in lustriranja pred pripravo za prevleko. Obrtniki oblikujejo vsak profil do popolnosti – vsak rob prejme skrbno pozornost pred končnim dokončanjem.

Postopek prevleke sledi večstopenjskemu protokolu. Kakovostni proizvajalci uporabljajo kombinirane postopke tekoče barve in prahove prevleke: nanos prahove prevleke, nato pečenje, nato nanos barve in pečenje, nato še nanos prozorne prahove prevleke in končno pečenje – tri popolne cikle nanosa prevlek in pečenja za največjo trdnost in videz.

Kontrola kakovosti: Zakaj upravičuje višjo ceno

Vsak opisani korak vključuje postopke preverjanja, ki ločijo kakovostne kovane ležaje od slabše kakovosti izdelkov. Razumevanje teh ukrepov kontrole kakovosti pomaga oceniti verodostojnost proizvajalca.

Nedestruktivno testiranje (NDT)

Glede na protokole pregleda nedestruktivno testiranje zaznava notranje napake, ki bi lahko vplivale na delovanje ležaja:

- Ultrazvočno preverjanje (UT) - Uporablja ultrazvočne valove za zaznavanje notranjih razpok ali poroznosti, ki niso vidne pri vizualnem pregledu

- Magnetna defektoskopija (MPT) - Zaznava površinske in podpovršinske razpoke, ki vplivajo na strukturno celovitost

- Test z barvilom (PT) - Prikazuje vidne površinske razpoke ali napake s pomočjo prodora barvila

- Rentgenski ali radiografski pregled - Za največjo občutljivost rentgensko testiranje zazna skrite notranje napake

Preverjanje dimenzij

Končne kolesa se podvržejo celovitemu merjenju s koordinatnimi merilnimi stroji (CMM), natančnimi šubericami in mikrometri. Glede na kakovostne specifikacije Rusch Wheels je bokanje – merjenje okrogle oblike vrtečega se kolesa – najpomembnejše merilo. Kolesa se preverja v skladu z mednarodnimi standardi kakovosti SAE-J in JWL, da se zagotovi, da vsi dimenziji ustrezajo dopustnim odstopanjem.

Testiranje zmogljivosti

Glede na inženirske protokole o overitvi, se vsak dizajn kolesa podvrže fizičnemu testiranju v skladu s standardi SAE, JWL, VIA in TUV. Programska oprema za analizo končnih elementov (FEA) simulira stransko obremenitev, radialno obremenitev in udarne teste, ki so specifični za vsako vozilo, preden se začne proizvodnja.

To temeljit okvir kontrole kakovosti razlaga, zakaj ugledni proizvajalci kovanega jermenja naredijo pomembne naložbe v preskusno infrastrukturo. Podjetja, ki ohranjajo certifikate, kot je IATF 16949 – standard za upravljanje kakovosti pri avtomobilski proizvodnji – kažejo svojo zavezanost k tem standardom overitve. Na primer, specializirani izdelovalci natančnega vročega kovanja, kot so Shaoyi (Ningbo) Metal Technology uporabljajo podobne protokole kontrole kakovosti, certificirane po IATF 16949, za avtomobilske vzmetilne roke in gonilne gredi, kar prikazuje, kako ista metalurška načela in standardi overitve urejajo visoko učinkovite kovane dele po celotni avtomobilski industriji.

Proizvodni proces, s katerim se izdelujejo kovana kolesa, vključuje temperature nad 1000 °C, tlake do 12.000 ton in protokole preverjanja kakovosti, ki ustrezajo standardom v letalski industriji. To razlaga tako višjo ceno kot tudi odlične zmogljivosti.

Razumevanje načina izdelave kovanega jermenja omogoča oceno proizvajalcev in sprejemanje informiranih odločitev o nakupu. V zadnjem razdelku je obravnavano, kako prepoznati kazalnike kakovosti ter izbrati primerno vrsto konstrukcije za vaše specifične zahteve pri sestavi.

Izbira ustrezne konstrukcije kovanega jermenja

Preučili ste znanost kovanja, pregledali lastnosti posamezne vrste konstrukcije ter uskladili uporabe s specifičnimi oblikami. Zdaj sledi praktičen korak: dejanski nakup kovanega jermenja brez ujetja v pretirane tržne izjave ali kompromise glede kakovosti. Ne glede na to, ali iščete najboljše kovane jermene za vožnjo po dirkališču ali cenovno ugodnejše kovane jermene, ki ponujajo resnično vrednost, vam bo ta napotek pri nakupu pomagal samozavestno krmariti po tržišču.

Ko primerjamo kovanice in zlitine v splošnih pogovorih, je treba upoštevati, da so vse kovanice aluminijeve zlitine – razlika je v načinu izdelave, ne v osnovnem materialu. S tem se pojasni pogosto zamenjevana točka: ali so kovanice aluminijaste? Da, povsem zagotovo. Učinkovitnostna prednost izhaja iz tega, kako je ta aluminijeva zlitina obdelana, ne iz eksotičnih materialov.

Vprašanje zlitin v primerjavi s kovanci se končno nanaša na to, ali je bil aluminij ulit (taljen v lite forme) ali kovan (stiskan iz trdnih polizdelkov pod ekstremnim tlakom). Oba postopka uporabljata aluminijeve zlitine; kovanje preprosto ustvari nadrejene lastnosti materiala s pomočjo mehanske obdelave namesto, da bi se zanašalo na naravne lastnosti strjevanja litja.

Ocena kazalnikov kakovosti

Kako ločiti verodostojne proizvajalce kovancev od podjetij, ki navdajajo pretirane trditve? Certifikati, preskusni standardi in dokumentacija materiala zagotavljajo objektivno potrditev kakovosti, ki prebije tržne izjave.

Osnovna potrdila, ki jih je treba preveriti

Po industrijske standarde certifikacij , ugledni proizvajalci kovanega platišča morajo imeti več ključnih certifikatov:

- ISO 9001 - Globalni standard za sisteme upravljanja s kakovostjo, ki zagotavlja dosledne postopke kontrole kakovosti od načrtovanja do pregleda

- JWL in JWL-T - Japonski standardi za zlitine koles, ki potrjujejo varnostne in kakovostne zahteve; široko sprejeti po vsem svetu, čeprav izhajajo iz Japonske

- Potrdilo VIA - Neodvisno testiranje tretje osebe od Japonskega združenja za preizkušanje vozil, ki zagotavlja dodatno preverbo poleg izjav proizvajalca

- TÜV certifikat - Zelo cenjeno na evropskih trgih, kar nakazuje stroga skladnost s preskusy kakovosti in varnosti

- IATF 16949 - Standard avtomobilske industrije za upravljanje s kakovostjo, ki zajema celoten proizvodni proces z osredotočenostjo na stalno izboljševanje in preprečevanje napak

Posebno pozornost si zasluži certifikat IATF 16949. Ta standard, ki ga vzdržujejo specializirani kovarji v avtomobilski industriji, kot so Shaoyi (Ningbo) Metal Technology , označuje, da proizvajalec deluje v okviru kakovostnih sistemov, ki so posebej zasnovani za komponente avtomobilskega razreda. Ko podjetje za kovanje ohranja to certifikacijo za izdelke, kot so npr. vzmetni roki in gonilni gredi, prikazuje enako metalurško strokovnost in protokole preverjanja kakovosti, ki jih zahteva proizvodnja premium koles.

Preskusni standardi in dokumentacija

Poleg certifikatov zahtevajte dokazila o dejanskih preskusih izvedenih na konstrukcijah koles. Glede na smernice za nakup koles bi morala originalna kovanja koles biti opremljena s potrdili o kovanju, ki kažejo zmogljivost prese in dnevnik toplotne obdelave. Proizvajalci, ki ne morejo predložiti poročil o metalurških preskusih ali rezultatov rentgenskega pregleda, morda ne ponujajo resnične kovane izdelave.

Ključna preskusna dokumentacija vključuje:

- Rezultati udarnega preskusa - Potrjujejo zmogljivost kolesa v pogojih simulirane vožnje po ravnini ali trku s robom pločnika

- Podatki o utrujenostnem preskusu - Potrjujejo dolgoročno vzdržljivost ob ponavljajočih se napetostnih obremenitvah

- Preizkus radialnega bremena - Zagotavlja, da kolesa zmorejo določene obremenitve brez deformacije

- Preverjanje utrujenosti pri vožnji skozi ovine - Preizkuša strukturno celovitost pod vplivom stranskih sil med agresivno vožnjo

Glede na protokole ocenjevanja kakovosti lahko proizvajalci s provajanjem teh preizkusov zagotovijo strukturno celovitost in varnost svojih koles ter kupcem omogočijo zaupanje, da naložijo v zanesljive izdelke.

Razmišljanje o dobavni verigi

Pri projektih po meri ali večjih nabavah koles vpliva lokacija proizvajalca na čas dostave in logistične stroške. Uveljavljeni partnerji za kovanje v neposredni bližini pomembnih ladijskih pristanišč, kot je pristanišče Ningbo, lahko znatno poenostavijo nabavo. Podjetja, kot je Shaoyi Metal Technology , ki se nahaja v bližini tega strategičnega pristanišča, kažejo, kako geografska lega v povezavi s certificiranimi proizvodnimi zmogljivostmi omogoča učinkovito globalno dobavo točno izkovanih avtomobilskih komponent.

Določitev vrste konstrukcije

Ko razumemo kazalnike kakovosti, zadnji korak vključuje sistematično usklajevanje vrste izdelave s konkretnimi zahtevami. Ta okvir za odločanje preprečuje dragocene neskladnosti med značilnostmi koles in dejanskimi primeri uporabe.

- Določite glavno namembnost - Bodite iskreni glede tega, kako boste vozilo dejansko uporabljali, ne glede na to, kako si želite, da bi ga uporabljali. Gradnje, namenjene dirkanju, dajejo prednost drugačnim značilnostim kot vozila za vsakdanjo uporabo. Prikazna vozila imajo drugačne zahteve v primerjavi z vozili za zmogljivosti ob vikendih. Vaša namembnost določa, katere kompromise pri izbiri vrste izdelave najbolj pomembne.

- Določite proračunske parametre - Glede na analizo tržnih cen pričakujte realne cenovne ravni za avtentična kovanja koles: začetni nabor monoblokov se začne okoli 2.095 $, dvodelna kolesa srednjega razreda približno od 1.100 $ na kolo, premijska tri-dela izdelava pa zahteva 1.680 $ ali več na kolo. Upoštevajte dolgoročne stroške, vključno s potencialnimi popravili, vzdrževanjem in zamenjavo komponent.

- Določite zahteve za ujemanje - Standardne kombinacije odmika in širine delujejo z monobločno ali dvodelno konstrukcijo. Ekstremne specifikacije, ki zahtevajo natančno prilagoditev na milimeter, ponavadi zahtevajo tri-delnо konstrukcijo. Glede na navodila za ujemanje vedno preverite ujemanje s pomočjo digitalnega konfiguratorja pred nakupom in potrdite najmanjšo režo za kočnice z uporabo proizvajalčevih predlog.

- Ocenite obseg vzdrževanja - Monobločne kolesa zahtevajo minimalno redno pozornost poleg običajnega servisa pnevmatik. Dvodelne vijakaste konstrukcije potrebujejo občasno preverjanje navora. Tri-delna konstrukcija zahteva redno pregledovanje armatur in morebitno vzdrževanje tesnil. Prilagodite vrsto konstrukcije svojim dejanskim navadam pri vzdrževanju.

- Preverite poverila proizvajalca - Zahtevajte dokumentacijo o certifikaciji, rezultate preskusov in specifikacije materialov pred nakupom. Proizvajalci, ki ne morejo ali niso pripravljeni zagotoviti te dokumentacije, morda ne bodo zagotovili obljubljene kakovosti. Poiščite certifikate ISO 9001, JWL, VIA in po možnosti IATF 16949 kot kazalce kakovosti.

Pogoste napačne predstave kupcev

Trženje in trditev konkurentov širita več napačnih predstav, ki vodijo do slabih odločitev o nakupu. Razumevanje teh dejavnikov vam pomaga objektivno oceniti kolesa.

»Rotacijsko kovanje« in »tokovno kovanje« sta resnično kovana kolesa

Kot je že prej ugotovljeno, ti izraza opisujeta hibridno proizvodnjo, pri kateri se lite sredine koles obdelujejo na cevi, kar izboljša lastnosti. To ni popolnoma kovana konstrukcija. Odsek cevi doseže lastnosti podobne kovanju, vendar ostane sredina iz litega aluminija. Ponujajo utemeljena izboljšanja zmogljivosti v primerjavi s standardnim litjem pri nižji ceni kot resnično kovanje – vendar niso enakovredna popolnoma kovanim kolesom.

"Ceneča kovanja kolesa" ponujajo enako zmogljivost kot premijske možnosti

Cenovne razlike pri kovanih kolesih odražajo dejanske razlike v kakovosti. Glede na raziskave kupcev, kupci poceni izdelkov pogosto obžalujejo, da so preskočili profesionalno namestitev in prezrli preverjanje kakovosti. Sumljivo nizke cene pogosto kažejo na zmanjšano kakovost materiala, toplotno obdelavo ali manjkajoča potrdila o testiranju. Poceni kovana kolesa obstajajo, vendar najcenejše možnosti redko ponujajo dejansko zmogljivost kovanja.

"Vsa kovana kolesa so medsebojno zamenljiva ne glede na blagovno znamko"

Različni proizvajalci kovanih koles ohranjajo različne standarde kakovosti, postopke testiranja in specifikacije materialov. Glede na smernice za preverjanje , zahtevajte kovalni certifikat proizvajalca z navedbo tonажe prese in dnevnikom toplotne obdelave. Avtentična kovana kolesa imajo neprekinjen tok zrn, ki je vidnejši pod povečavo, ter nimajo ločnih šivov od litja. Izogibajte se prodajalcem, ki ne morejo predložiti poročil o metalurških testih.

tip konstrukcije nima pomena, če je kolo izklesano

V tem članku je bilo podrobno prikazano, da tip konstrukcije določa prilagodljivost, servisnost, zahteve za vzdrževanje in lastnosti glede teže. Monobločna, dvodelna in tridolna konstrukcija optimalno služi različnim aplikacijam. Izbira izključno na podlagi oznake »izklesano« brez upoštevanja tipa konstrukcije vodi do neustreznih pričakovanj.

izklesana kolesa so namenjena le dirkalnim avtomobilom

Glede na analizo uporabe izklesana kolesa prinašajo merljive prednosti tudi za vsakodnevne voznike: izboljšano gorivno učinkovitost (približno 0,5–1 MPG izboljšanje pri vozilih brez električnega pogona), izboljšan odziv pri vodenju in nadpovprečno trdnost proti oviram na cesti. Utemeljena so za vozila z močjo nad 300 konjskih moči ali tista, ki prevažajo pomembne tovorne obremenitve, kjer zmanjšanje rotacijske mase neposredno izboljša učinkovitost in nadzor.

Najboljša kovan kolesa za vašo izvedbo so tista, ki ustrezajo vaši dejanski uporabi, proračunu in zavezanosti vzdrževanju – ne nujno najdražja ali najlažja možnost na voljo.

Opremljeni s tem celovitim razumevanjem tipov konstrukcije kovanih koles, kazalcev kakovosti in praktičnih meril za izbiro, ste opremljeni za sprejemanje informiranih odločitev, ki zagotavljajo dolgoročno vrednost. Ali gradite vozilo za dirkanje, privlačno prikazovalno avtomobil ali vsakodnevni avto, ki deluje nad svojim razredom, ujemanje pravega tipa kovane konstrukcije z vašimi posebnimi zahtevami zagotavlja, da se vaša naložba obrestuje vsakič, ko vozite.

Pogosto zastavljena vprašanja o vrstah konstrukcije kovanih koles

1. Katera vrsta konstrukcije koles je najboljša?

Monobločne kovanje felge veljajo za vrhunsko rešitev pri uporabah, kjer je pomembna zmogljivost, zaradi izjemnega razmerja med trdnostjo in težo ter strukturne celovitosti. So približno 25–30 % lažje od liteh felg in do trikrat tršne. Vendar pa »najboljša« konstrukcija zavisi od vaše uporabe – monoblok se izkazuje pri vožnji po dirkališču, dvodelne ponujajo uravnoteženo zmogljivost in možnost vzdrževanja za vsakdanje voznike, triodelne pa omogočajo največjo prilagoditev za modne avtomobile in posebne zahteve glede montaže.

2. Ali so OEM felge lite ali kovane?

Večina tovarniških OEM feln je iz litega aluminija. Kovane felge se običajno pojavijo le na visoko zmogljivih različicah ali luksuznih vozilih, kjer proizvajalci utemeljijo višjo ceno. Na primer, polne M modele BMW-ja pogosto opremijo s kovanimi felgami, medtem ko standardne različice uporabljajo lite konstrukcije. Konstrukcijo vaših specifičnih feln lahko preverite v tehničnih podatkih proizvajalca ali dokumentaciji materiala.

3. Kaka je razlika med kovanimi in tokom oblikovanimi felgami?

Popolnoma kovani kolesni diski so obdelani iz celih blokov aluminija, stisnjenih pod tlakom 8.000–12.000 ton, kar ustvari odlično zrnatost po celotnem obsegu. Kolesni diski s tokovnim oblikovanjem (flow formed) se začnejo kot litje iz aluminija, nato pa se segreva in raztegne le del cevi z valji, s čimer se v tem območju dosežejo lastnosti podobne kovanju, medtem ko ostane sredina v liti obliki. Kolesni diski s tokovnim oblikovanjem so cenejši in ponujajo 15–25 % manjšo težo v primerjavi z liti diski, popolnoma kovani diski pa omogočajo zmanjšanje teže za 25–30 % z enakomerno strukturno konsistentnostjo.

4. Ali se dodatni stroški kovanih diskov res splačajo?

Kovane kolesa upravičijo svojo višjo ceno pri vozilih z močjo nad 300 konjskih moči, pri vozičih za dirkanje ali pri uporabah, ki zahtevajo najvišjo zmogljivost. Prinašajo merljive prednosti, kot so 0,3–0,4 sekunde hitrejši krožni časi zaradi zmanjšane neospravljene mase, izboljšana gorivna učinkovitost za 0,5–1 MPG, izboljšan odziv zavor in znatno večja vzdržljivost proti nevarnostim na cesti. Pri običajnih serijskih komunikacijskih vozilih, ki se vozi previdno, lahko standardna litinska kolesa ponudijo zadostno zmogljivost po nižji ceni.

5. Ali je mogoče popraviti poškodovana kovana kolesa?

Popravljivost je odvisna od vrste konstrukcije. Monobločne kovanke je težko popraviti – pri večjih poškodbah je pogosto potrebna popolna zamenjava. Dvodelne vijakaste konstrukcije omogočajo zamenjavo cevi za 400–800 $, kar je primerljivo s stroški polne zamenjave kolesa, ki znašajo več kot 2.000 $. Tri-delne konstrukcije ponujajo najboljšo popravljivost, saj so sredinski del, notranja cev ali zunanja cev ločeno zamenljivi. To naredi tri-delna kolesa idealno izbiro za navdušence, ki cenijo možnost dolgoročnega obnavljanja.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —