Vodnik za režo kovane batne obročke: Prenehajte ugibati, začnite graditi moč

Zakaj je vrzel obročkov pomembnejša pri kovanih batih

Ste se kdaj vprašali, zakaj zveni sestava vašega kolega s kovanimi bati kot dizel ob hladnem zagonu? Ali še huje, zakaj se nekateri visokoproduktivni motorji popolnoma zaporijo po le nekaj močnih obratih? Odgovor pogosto leži v eni ključni meritvi, ki loči uspešne sestave od dragih napak: vrzel batnih obročkov.

Ko gradijo visokoproduktivni motor, bodisi naravno sesan stroker ali turbo polnjen 351w, ki potiska resničen nadtlak, postane razumevanje razmerja med kovanimi bati in končno vrzeljo obročkov povsem nujno. Kovan bat razlikuje drugačna toplotna pravila – in če ta pravila prezrete, lahko motor uničite v nekaj sekundah.

Zakaj kovan bat zahtevata drugačne vrzeli obročkov

Tukaj je razlog, zakaj so kovanipistoni temeljito drugačni: izdelani so iz aluminijastih blokov, ki se segrejejo in stisnejo pod ekstremnim tlakom, kar poravna strukturo zrna kovine na način, ki odpravi notranje praznine. Ta proces ustvari gostejši, močnejši bat, ki zmore več kot 450 konjskih moči, vplive dušika in prisilno polnjenje, pri katerih bi litinski bati preprosto razpadli.

A ta gostota pride z nekaj slabim. Glede na Speedway Motors , ima aluminijasta zlitina 2618, ki se pogosto uporablja pri kovanih batah, znatno višji koeficient toplotne razteznosti kot zlitina 4032, ki se najde v litih batah. V praksi to pomeni, da se vaši kovani bati ob segrevanju bolj razširijo.

Kovani bati zahtevajo večji prezraček med batom in steno, ker se aluminij 2618 razširi veliko bolj kot litine alternative. Ta razširitev neposredno vpliva na način, kako morate izračunati vrzeli obročkov – naredite jo narobe, in sledi katastrofalna okvara.

To ni le teorija. Ko so pravilno razprte obročke nameščene na kovan pistone, upoštevate največje toplotno raztezanje pri najzahtevnejših pogojih, s katerimi se bo vaš motor kdaj srečal. Če so pretesne, se konci obročkov staknejo, ko se motor segreva. Če so preprostorne, izgubljate tlač in moč.

Dejavnik toplotnega raztezanja pri visoko zmogljivih izvedbah

Predstavljajte si, kaj se dogaja znotraj vaših valjev pri popolnoma odprti plinski. Temperatura zgorevanja strmo narašča, tlak v valju skoči, vsak komponent pa se začne raztezati s svojo hitrostjo. Vaš litinski blok, aluminijasti bregi in jekleni ali sivi litni obročki vse se povečujejo – a ne enakomerno.

Kot Tehnična ekipa Wiseca pojasnjuje , zgornji tlačni obročk doživi največ toplote, ker mora zadrževati tlač in prenašati toploto s pistonov na steno valja. Če razmerje med režo obročka in pistonom ni pravilno izračunano, pride do naslednjega destruktivnega verižnega procesa:

- Konci obročkov se dotikajo, ko toplotna razteznost zapre režo

- Zunanja sila proti steni valja se močno poveča

- Dodatno trenje ustvarja še več toplote

- Bistvo mehča, ko se nosilni deli obročkov raztezajo

- V ekstremnih primerih je vrh bistva doslovnosti odtrgan

Zato morajo biti specifikacije reže konca batnega obročka prilagojene vaši posebni uporabi. Nadstropilo 351w, ki proizvaja 1.100 konjskih moči, prenese bistveno več toplote na obročke kot atmosfersko polnjen motor za cestne voznje z 400 konjskimi močmi – tudi pri enakih premerih cilindra. Cilindrični tlaki v aplikacijah s prisilnim polnjenjem delujejo kot dodatna prostornina, stisnjena v istem prostoru, kar ustvarja toploto, ki zahteva večje reže.

Za tiste, ki raziskujejo svojo prvo izdelavo s kovanimi batnimi obročki, je razumevanje tega toplotnega razmerja temeljno. Še preden vzamete datoteko za prstne ali posvetujete s tabelo rež, morate razumeti, da razprti batni obročki niso le »ohlapni« – temveč so natančno izračunani tako, da zdržijo največje raztezanje, ne da bi se konci kadarkoli dotaknili. To je razlika med motorjem, ki zanesljivo proizvaja moč, in tistim, ki postane draga težka telesa po prvem intenzivnem delovanju.

Osnovni izrazi pri razpiranju obročkov razloženi

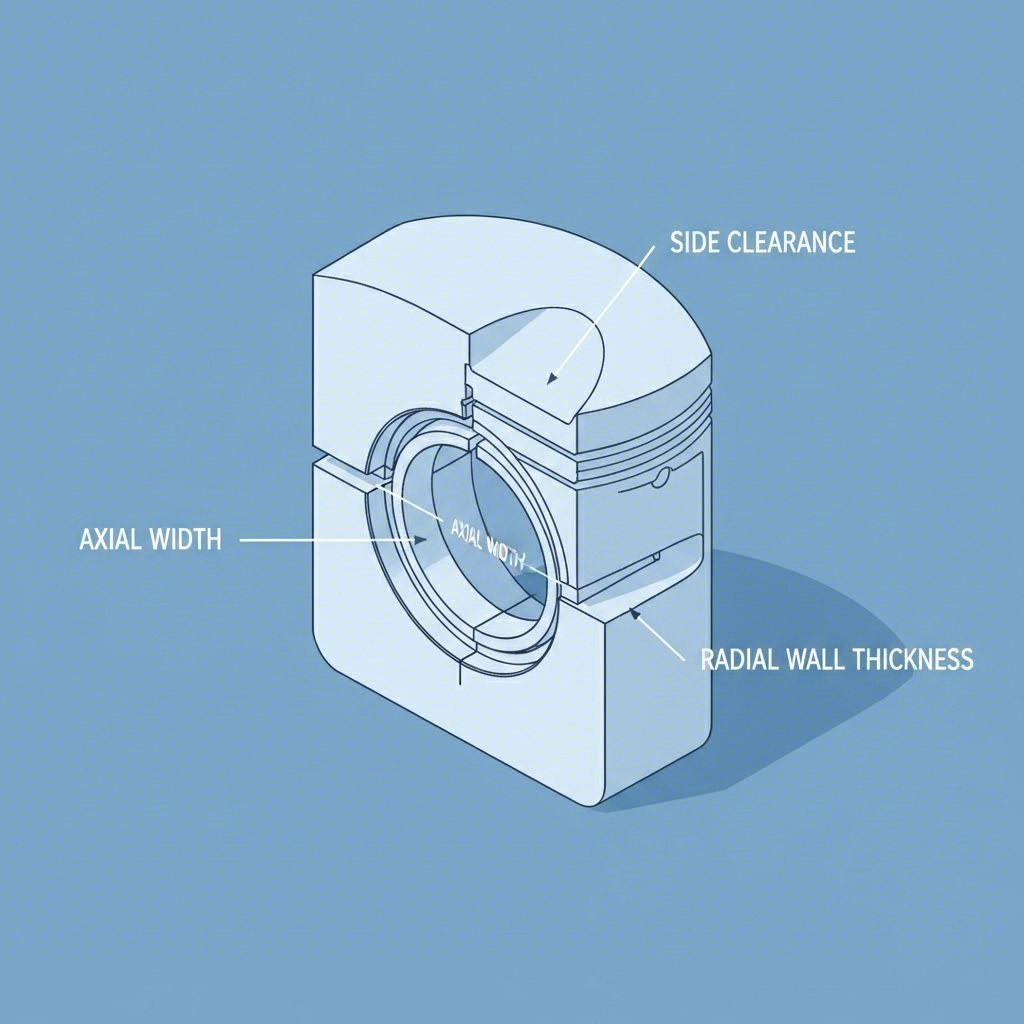

Ker sedaj razumete, zakaj zahtevajo kovani bati posebne izračune rež obročkov, si oglejmo izraze, na katere boste naleteli pri branju tehničnih specifikacij, svetovanju s tabelami ali sodelovanju z obrtno delavnico. Te izraze pogosto razpršijo po tehničnih dokumentih brez jasnih pojasnil – zato imate tukaj popoln referenčni vodnik za vsako pomembno meritev.

Ko si ogledujete diagram batnega obročka ali preučujete diagram batnih obročkov v tehničnem priročniku, boste opazili več pomembnih dimenzij. Vsaka od njih ima določeno funkcijo v zapletenem delovanju tesnjenja zgorevalnega tlaka, prenosa toplote in nadzora olja. Obvladajte te izraze, in boste govorili isti jezik kot profesionalni gradbeniki motorjev.

Razumevanje radialne stene in aksialne širine

Ti dve meri določata fizično velikost vaših obročkov in neposredno vplivata na njihovo delovanje pod tlakom. Predstavljajte si ju kot »natančno površino« obroča ob steni cilindra in znotraj utora v batu.

- Debelina radialne stene: Širina obroča, merjena od notranjega premera do zunanje ploskve, ki se dotika stene cilindra. Glede na Tehnični slovar Wiseca , je SAE uvedel standard »D-stene«, pri katerem radialna debelina ustreza premeru cilindra, deljenemu s 22. Pri premeru 3,386 palca to predstavlja približno 0,154 palca.

- Aksialna širina (višina): Debelina obroča v navpični smeri – torej kako visoko obroč stoji v žlebu. Sodobni zmogljivi obroči so se močno zmanjšali iz starega standarda 5/64 palca na konstrukcije 1,0 mm ali 1,5 mm, ki zmanjšujejo maso in izboljšujejo prileganje.

Zakaj je pomembno, da je tanjše? Ožji radialni zid omogoča boljše prileganje obroča k nepravilnostim cilindrične stene, kar zmanjšuje prepuščanje plinov in izboljšuje učinkovitost. Kot poroča Hemmings , nadgradnja iz obročev 5/64 palca na paket 1,5 mm zmanjša radialni navor za več kot 50 odstotkov, hkrati pa dejansko izboljša tesnilno sposobnost.

Razlaga razdalje na stranski in zadnji strani

Te režnje določajo, kako se obroč premika znotraj svojega žleba – in obe vplivata na tesnjenje, prenos toplote in vzdržljivost. Zamenjava med njima vodi do napačne izbire obroča in napak pri namestitvi.

- Razdalja na stranski strani: Razmik med osno višino obroča in širino žlebov za obroč v batu. To navpično prostor omogoča majhno gibanje obroča gor in dol, kar zagotavlja ustrezno tesnjenje proti ploskvi žleba in steni valja. Premajhen stranski razmik povzroči zatikanje; prevelik pa dovoli prekomerno uhajanje plinov.

- Zadnji razmik: Razdalja med notranjim premerom obroča in zadnjim delom žleba za obroč, ko obroč ravno sega do roba batnih nosilcev. Ta prostor zagotavlja, da obroč ne izgubi učinka v žlebu in lahko ustrezno pritiska navzven.

- Končni razmik: Razmik med koncema obroča, ko je stisnjen na premer cevi. To je ključna meritev za toplotno raztezanje, o kateri smo govorili v prejšnjem poglavju – in glavna tema vsakega vodila za nastavitev zazor v kovanih batnih obročih.

Nosilci batnih obročkov – ravne površine med žlebovi – morajo ostati v odličnem stanju za ustrezno stransko režo batnih obročkov. Poškodovani ali obrabljeni nosilci omogočajo zasukanje obročkov v žlebu, kar razbije tesnilo in pospeši obrabo.

Ko pregledujete diagram s prikazom bata ali preučujete diagram usmeritve batnih obročkov, se boste srečali tudi s pojmi, ki opisujejo geometrijo obročkov in vplivajo na tesnenje:

- Pozitivni zakrivljenost: Asimetrični prečni prerez obročka, ki povzroči zasuk navzgor proti zgornji ploskvi bata, uporablja se pri zgornjih tesnilnih obročkih za izboljšanje tesnenja.

- Negativni zakrivljenost: Zasuk navzdol proti ovojnici bata, izboljša lastnosti drugega obročka pri odvajanju olja.

- Nevtralno (ravno): Brez torzijskega naklona – obroček nima namernega zasuka.

- Plinsko nitridiranje: Postopek utrjevanja, pri katerem atomi dušika prodrejo po obodu obročka in ustvarijo izjemno trd zunanji sloj za odpornost proti obrabi in zgrebanju.

| Vrsta merjenja | Glavna funkcija | Kaj se zgodi, če je narobe |

|---|---|---|

| Radialna debelina stene | Stik stene valja, prilagodljivost | Slabo tesnjenje, povečano trenje, pospešeno obrabo |

| Aksialna širina | Zmanjšanje mase obroča, ujemanje v žlebu | Zatikanje v žlebu, trepet pri visokih vrtljajih |

| Stranska reža | Omogoča premik obroča za tesnjenje | Zatikanje (preozko) ali prepuh (preširoko) |

| Razmak nazaj | Preprečuje dotikanje obroča, omogoča pritisk | Obroč se dotika, izgubi radialno vzmetenje navzven |

| Končni zazor | Dovoljenje za toplotno raztezanje | Stikanje in zatikanje (pretesno) ali izguba stiskanja (preprosto) |

Razumevanje tega, kako te meritve vplivajo druga na drugo, vam daje temelj za tolmačenje tehničnih listov, odpravljanje težav ter učinkovito komuniciranje s strojnjaki. Vendar obstaja še ena pomembna povezava, ki si je mnogi gradbeniški strokovnjaki popolnoma zamaknejo: specifikacije zasora drugega stisnega obroča v primerjavi z zgornjim obročem – in če to naredite narobe, nastane popolnoma drugačen niz težav.

Specifikacije zasora drugega obroča in dinamika tlaka

Tu je nekaj, kar si večina graditeljev motorjev ugotovi na težak način: nastavitev reža drugega obroča enako kot reža zgornjega obroča je recept za težave. Medtem ko se tekmeci in osnovni vodiči osredotočajo skoraj izključno na specifikacije zgornjega obroča, med batnimi stiskalnimi obroči obstaja razmerje, ki ustvarja dinamiko tlaka in neposredno vpliva na tesnenje, moč in življenjsko dobo motorja.

Razmislite, kaj se dogaja med tema dvema obročema med zgorevanjem. Plini, ki zdrsnejo mimo zgornjega obroča, ne izginejo – ujeti so v medobročnem prostoru, kjer ustvarjajo tlak, ki potiska navzgor proti dnu zgornjega stiskalnega obroča. Ko ta tlak preveč naraste, obroč dvigne s batnega grebena in nenadoma vaša skrbno izračunana reža obroča postane nepomembna, ker plini prihajajo mimo obroča, ki ni več pravilno nameščen.

Razmerje med zgornjim in drugim obročem

Vaš najboljši tlačni obroč je izpostavljen najbolj ekstremnim pogojev v motorju. Odgovoren je za zadrževanje tlaka v valju, ki presega 1000 PSI, hkrati pa prenaša toploto s površine batu na steno valja. Tukaj pa je nekaj, kar mnogi izdelovalci pogosto spregledajo: naloga drugega obroča ni zgolj dodatno tesnjenje – dejavno upravlja s tlakom, ki omogoča učinkovito delovanje najvišjega obroča.

Če pravilno nastavite razmik drugega obroča večji kot pri prvem obroču, namerno ustvarite pot za izpuščanje. Vsak izpušni plin, ki uide mimo najvišjega obroča, se lahko sprosti skozi večji razmik drugega obroča v karter, namesto da se kopiči in ustvarja tlak navzgor. Ta razlika v tlaku zagotavlja, da ostane najvišji obroč trdno naslonjen na sedež batu skozi celoten cikel zgorevanja.

Preizkušanje je dokazalo, da večji razmik drugega obročka poveča stabilnost prvega obročka, kar omogoča boljše tesnenje. Ta večji »izhodni« prehod preprečuje kopičenje tlaka med obročki in dvigovanje prvega obročka s batu, zaradi česar bi lahko izgorevanje prišlo mimo. — Tehnična dokumentacija MAHLE Motorsports

Po Uradne specifikacije za razmake obročkov podjetja MAHLE , priporočila za razmak drugega obročka pa se še naprej razvijajo, saj preizkušanja razkrivajo pomembnost te strategije upravljanja tlaka. Trenutna priporočila predpisujejo večji razmak drugega obročka kot prvega za večino aplikacij – pomemben odmik od starejših pristopov z »enakimi razmaki«.

Zakaj je razmak drugega obročka večji od razmaka prvega obročka

Še vedno dvomite? Razmislite, kaj se dogaja pri visokih vrtljajih, ko postane trepet obročkov resna grožnja. Ko se povečajo vrtljaji motorja, obročki izkušujejo ogromne sile vztrajnosti, ki jih skušajo dvigniti s ključavnice. Če dodate medsebojni tlak, ki potiska navzgor, ustvarite popolne pogoje za odpoved tesnenja – ravno takrat, ko motor potrebuje najboljše tesnenje.

Številni gradbeniki motorjev so poročali o merljivih izboljšavah po uvedbi večjih rež na drugem obročku:

- Nižji odčitki prepuščanja med testiranjem puščanja

- Povečanje moči pri višjih območjih vrtljajev, kjer je stabilnost obročkov najpomembnejša

- Zmanjšana poraba olja zaradi izboljšanega nadzora obročkov

- Daljša življenjska doba obročkov zaradi zmanjšanega toplotnega napetosti

To ni le modrost dirkališča – postala je standardna praksa v inženiringu proizvajalcev opreme. Skoraj vsak nov avtomobil uporablja to metodo zmanjševanja medsebojnega tlaka, da zmanjša prepuščanje, zmanjša emisije in poveča moč motorja. Avtomobilska industrija je ta pristop sprejela že pred leti, ker preprosto deluje bolje.

Za praktično referenco prikazujejo specifikacije podjetja MAHLE jasne vzorce. Pri avtomobilskih aplikacijah z naravno vpenjanjem in visoko zmogljivostjo je množilec za zgornji obroč enak premeru cilindra × 0,0045", medtem ko drugi obroč uporablja premer cilindra × 0,0050". Za turbopolnjene ali kompresorsko polnjene aplikacije velja za oba obroča najmanj premer cilindra × 0,0060", a mnogi izdelovalci še vedno uporabljajo nekoliko večji razmik pri drugem obroču za dodatno rezervo.

Razumevanje tega tlaka spremeni način, kako pristopate k izračunom rež v obročih. Ne nastavljate le dveh neodvisnih meritev – projektirate sistem upravljanja tlaka, kjer vsaka reža obroča deluje v usklajevanju z drugo. Ko imate to osnovo, ste pripravljeni poglobiti se v konkretne tabele rež, razvrščene po tipu aplikacije in premeru cilindra.

Tabele rež obročev po aplikaciji in premeru cilindra

Pripravljeni prenehati ugibati in začeti računati? To je celovita tabela režnjev batnih obročkov, ki jo iščete – enotni priročnik, ki združuje premer vprege IN vrsto uporabe v uporabne specifikacije. Ne glede na to, ali sestavljate naravno sesan LS stroker ali turbo polnjen motor z majhnim vzdolžnim preskom, ki potiska resen nadtlak, ti formule množiteljev zagotavljajo natančno izhodišče, ki ga vaš motor zahteva.

Metoda premer vprege × množitelj, dokumentirana s strani MAHLE Motorsports , odstrani ugibanje, ki otežuje veliko število sestav. Namesto iskanja raztresenih objav na forumih ali zanašanja na zastarele pravila palca, boste izračunali točne minimalne reže na podlagi svojega konkretnega premera vprege in stopnje obremenitve.

Množitelji rež po vrsti uporabe

Te množitelje si predstavljajte kot kalkulator rež obročkov v obliki formule. Preprosto pomnožite svoj točen premer vprege z ustreznim faktorjem in dobili boste minimalno specifikacijo reže. Tako deluje matematika pri pogostem premeru vprege 4,000 palcev:

- Ulična visokih zmogljivosti NA: 4,000" × 0,0045" = 0,018" najmanjši zgornji obroč

- Krožna dirka/vlečna sila NA: 4,000" × 0,0050" = 0,020" najmanjši zgornji obroč

- Turbopolnjeni/napajani s kompresorjem: 4,000" × 0,0060" = 0,024" najmanjši zgornji obroč

- Dušikov oksid 200 KM+ 4,000" × 0,0070" = 0,028" najmanjši zgornji obroč

Opazite, kako se množitelj povečuje z naraščajočo obremenitvijo? To ni naključno – neposredno ustreza dodatni toplotni obremenitvi, ki jo morajo obroči prenesti. Več moči pomeni več toplote, več toplote pa zahteva več prostora za razširjanje.

| Vrsta uporabe | Množitelj zgornjega obroča | Množilnik drugega obroča | Najmanjša višina oljnega obroča |

|---|---|---|---|

| Ulična visoka zmogljivost - NA | Premer × 0,0045 palca | Premer × 0,0050 palca | 0.015" |

| Krožna dirka, vlečna dirkanja - NA | Premer × 0,0050 palca | Premer × 0,0060 palca | 0.015" |

| Nitrus do 200 KM (25 KM/cilinder) | Premer × 0,0060 palca | Premer × 0,0060 palca | 0.015" |

| Dirkaški nitrus 200 KM+ (25 KM/cilinder) | Premer × 0,0070 palca | Premer × 0,0070 palca | 0.015" |

| Turbopolnilnik Ulica | Premer × 0,0060 palca | Premer × 0,0060 palca | 0.015" |

| Turbopolnilnik Tekma | Premer × 0,0070 palca | Premer × 0,0070 palca | 0.015" |

| Dizel - z turbopolnilnikom | Premer × 0,0060 palca | Premer × 0,0055" | 0.015" |

Ko svetujete glede diagrama režnega razmika Total Seal ali diagrama razmika kolobenčnih obročkov Wiseco, boste našli podobna priporočila – fizika se med proizvajalci ne spremeni. Te vrednosti predstavljajo minimalne vrednosti, potrjene v industriji, ki so bile preizkušene pri tisočih uspešnih sestavah.

Prilagoditev razmika obročkov za povečan tlak in dušikov oksid

Tu postane zanimivo pri uporabi prisilnega polnjenja in dušikovega oksida. Kot Pojasnjuje Lake Speed Jr. iz Total Seal , razmik obročkov za povečan tlak in razmik obročkov za dušikov oksid sledita istemu osnovnemu principu: več moči pomeni več toplote, kar zahteva večji razmak.

Kaj se zgodi, ko zmanjka razmika? To je znano kot »dotikanje« obroča, kar povzroči katastrofalen verižni učinek. Ko se obroč ne more več razširiti, se s silo iztisne proti steni cilindra. Najboljši primer? Poškodbe in brazgotine. Najslabši primer? Zlomljen bat in uničen motor.

| Premerna velikost | NA ulica Vrh/2. mesto | Pospoditev ulica Vrh/2. mesto | Pospoditev dirka Vrh/2. mesto | Dirkalna kisika Vrh/2. mesto |

|---|---|---|---|---|

| 3.500" | 0,016" / 0,018" | 0,021" / 0,021" | 0,025" / 0,025" | 0,025" / 0,025" |

| 3.750" | 0,017" / 0,019" | 0,023" / 0,023" | 0,026" / 0,026" | 0,026" / 0,026" |

| 4.000" | 0,018" / 0,020" | 0,024" / 0,024" | 0,028" / 0,028" | 0,028" / 0,028" |

| 4.125" | 0,019" / 0,021" | 0,025" / 0,025" | 0,029" / 0,029" | 0,029" / 0,029" |

| 4.250" | 0,019" / 0,021" | 0,026" / 0,026" | 0,030" / 0,030" | 0,030" / 0,030" |

Kaj pa premeri vrtin, ki padajo med vrednosti v tabeli? Preprosto uporabite formulo z množilnikom za vaš točen premer vrtine. Za LS motor z vrtino 4,065 palca in 15 psi nadtlaka:

- Zgornji obroč: 4,065" × 0,0060" = 0,0244" (zaokroženo na 0,024")

- Drugi obroč: 4,065" × 0,0060" = 0,0244" (zaokroženo na 0,024")

Specifične zahteve za razmik obročev LS

Ob upoštevanju priljubljenosti zamenjav in izdelav LS, si lestvica za razmik batnih obročkov LS zasluži posebno pozornost. Pogoste velikosti cilindrov LS segajo od 3,898" (LS1/LS6) do 4,125" (LSX bloki), pri čemer vsaka zahteva natančne izračune razmika glede na določeno uporabo.

Za tiste, ki izračunavajo razmik obročkov LS za uporabo s turbopunjenjem, je tu hiter pregled:

| LS motor | Premerna velikost | Brez turbine Zg./2. | S turbino Zg./2. |

|---|---|---|---|

| LS1/LS6 | 3.898" | 0,018" / 0,019" | 0,023" / 0,023" |

| LS2 | 4.000" | 0,018" / 0,020" | 0,024" / 0,024" |

| LS3/L99 | 4.065" | 0,018" / 0,020" | 0,024" / 0,024" |

| LS7 | 4.125" | 0,019" / 0,021" | 0,025" / 0,025" |

| LSX dirkalni blok | 4.185" | 0,019" / 0,021" | 0,025" / 0,025" |

Zapomnite si, da ti specifikaciji predstavljata minimum. Dokumentacija MAHLE jasno navaja, da bodo nekateri kompleti prišli s širšimi režami od navedenega minimalnega vrednosti – in to je namerno. Nekoliko večja reža prinese minimalno izgubo stisljivosti, hkrati pa zagotavlja dodatni termični varnostni razmik. Če imate dvom, raje izberite večjo vrednost znotraj sprejemljivih specifikacij namesto da bi zmanjševali do absolutnega minimuma.

Opremljeni s temi preglednicami in formulami, imate trdno podlago za katerikoli sestav. Vendar pa specifikacije rež obročkov zavise tudi od druge pomembne spremenljivke, ki se pogosto prezre: samega materiala obročkov. Različni materiali se razširjajo s različnimi hitrostmi, kar pomeni, da boste morda morali prilagoditi izračune rež glede na to, ali uporabljate žlico iz duktilnega litine, jekla ali specialne prevlečene obročke.

Tipi materialov obročkov in prilagoditve rež

Izračunali ste odmik obročkov na podlagi premera cilindra in vrste uporabe – a ste sploh razmislili o tem, iz česa so vaši obročki dejansko narejeni? Tukaj je resničnost, ki si jih večina graditeljev zamakne: material obročkov neposredno vpliva na stopnjo toplotnega raztezanja, kar pomeni, da boste morda morali prilagoditi izračune odmika glede na to, ali uporabljate duktilni litij, jeklo ali specialne prevlečene avtomobilske obročke.

Pri izbiri obročkov za motor vašega avtomobila pri izdelavi kovanega batu vpliva izbira materiala na veliko več kot le trajnost. Vsak material se pri segrevanju razteza z različno hitrostjo, drugače reagira na stik s steno cilindra in zahteva določene prilagoditve odmika za optimalno delovanje. Razumevanje teh razlik spremeni vašo izbiro obročkov iz ugibanja v inženiring.

Duktilni litij proti jeklenim obročkom – zahteve po odmiku

Dva najpogostejša materiala za obročke v visoko zmogljivih aplikacijah se med seboj ne moreta bolj razlikovati po svojem termičnem obnašanju. Glede na raziskave v industriji o materialih batnih obročkov , litina z nodularnim grafitom in jeklo prinašata različne prednosti – in zahtevata različne režnje.

Obroči iz litine z nodularnim grafitom: Zaradi visoke žilavosti in odlične obrusne odpornosti je litina z nodularnim grafitom že desetletja delovna konja za obroče v aplikacijah zmogljivostnih motorjev. Njena lastna prožnost ji omogoča prilagoditev manjšim deformacijam sten valja, kar zagotavlja zanesljivo tesnenje pri normalnih pogojih obratovanja. Litina z nodularnim grafitom kaže tudi dobro toplotno prevodnost, ki pomaga pri odvajanju toplote s batov na blok motorja.

Kaj naredi litino z nodularnim grafitom še posebej privlačno? Kot pojasnjuje JE Pistons, je natezna trdnost litine z nodularnim grafitom približno dvakrat večja kot pri sivi litini, in se namesto loma upogne ob visokih napetostih. Ta prožnost jo naredi odlično izbiro za zgornji obroč, kadar potrebujete trajnost brez izgube sposobnosti tesnenja.

Jekleni obroči: Ko vaša izdelava zahteva največjo trdnost v ekstremnih pogojih, jeklene obroče zagotavljajo. Ponujajo odlično natezno trdnost in odpornost proti toploti ter ohranjajo strukturno celovitost tudi pri visokih obratih motorja in povišanih temperaturah. Ključno je, da ima jeklo nižji koeficient toplotnega raztezanja kot železo – kar pomeni, da se pri segrevanju manj razširi.

Zaradi tega zmanjšanega raztezanja pogosto zahtevajo jekleni obroči nekoliko ožje reže kot alternativa iz sivkastega litinega železa. Ker se jeklo manj razširi, lahko delujete z manjšimi odmiki, ne da bi ogrozili stik obroča. Vendar ta prednost prinaša višje stroške proizvodnje, zato se jekleni obroči običajno uporabljajo le za resne dirkalne namene in ekstremne aplikacije s prisilnim polnjenjem.

- Prednosti duktilnega litinega železa: Stroškovno učinkovito, odlična odpornost proti obrabi, dobra primerna sposobnost, bolj zmerno do nepravilnosti na stenah valja

- Omejitve duktilnega litinega železa: Nižja natezna trdnost omejuje uporabo v ekstremno vročih, visokotlačnih okoljih

- Prednosti jekla: Odlična natezna trdnost, manjša toplotna razteznost, ohranja strukturo pri ekstremnih temperaturah

- Omejitve jekla: Višji stroški, manj tolerantno do sprememb v valjih, zahteva natančno namestitev

Kako kari moli obdelani obroči vplivajo na izračun rež

Poleg osnovnega materiala površinske obdelave dodajajo še eno raven zapletenosti pri izračunu rež. Obroči s kari molibdenom (plazma molibden) so postali standard za visoko zmogljive aplikacije – in z dobrim razlogom.

Plazma molibdenska prevleka ustvari izjemno trdo, porozno in obrato odporno površino, ki zadržuje olje in izboljša mazanje, hkrati pa zmanjša notranje trenje. Glede na Tehnično poročilo revije Hot Rod , komplet dirkalnih obročev JE Pistons uporablja tehnologijo vložkov iz plazemskega molibdena, ki omogoča hitrejše prevzemanje obremenitve in boljše tesnjenje valjev v primerjavi z neobdelanimi alternativami.

Tukaj je, kaj to pomeni za izračune rež: obroči s molibdenovo površino praviloma ne zahtevajo prilagoditev rež poleg specifikacij osnovnega materiala. Porozna narava prevleke dejansko pomaga pri tesnjenju med obdobjem prevajanja, zato mnogi strokovnjaki za gradnjo motorjev obravnavajo duktilni lit s površino iz molibdena za optimalno kombinacijo zmogljivosti, vzdržljivosti in cene pri batnih obročih v avtomobilskih motorjih.

Obroči s kromirano površino: Ker so bili nekoč priljubljeni, so se kromirani obroči v veliki meri umaknili iz uporabe v visokih zmogljivostih. Zakaj? Zelo so trdi in jih je težko prevrniti, poleg tega slabo prenesejo detonacije. Večina izkušenih graditeljev jih sedaj popolnoma izogiba pri uporabi v visokih zmogljivostih.

| Material obroča | Stopnja toplotnega raztezanja | Prilagoditev reže glede na standard | Idealne aplikacije |

|---|---|---|---|

| Siva litina | Srednja–visoka | Osnovna vrednost (brez prilagoditve) | Rekonstrukcija z nižjim proračunom, zmerna vožnja po cestah |

| Kugasto grafitevno železo | Umeren | Osnovna vrednost (brez prilagoditve) | Ulične zmogljivosti, blagi povečani tlak, izdržljivost |

| Duktilni lit + površina iz molibdena | Umeren | Osnovna vrednost (brez prilagoditve) | Visoke zmogljivosti za cestno vožnjo, dirkanje, krožne proge |

| Ogljično jeklo | Nizko-zmerno | Lahko zmanjša za 0,001–0,002" | Visok nadtlak, dušik, ekstremna toplota |

| Jeklo z nitriranjem | Nizko | Lahko zmanjša za 0,002–0,003" | Profesionalno dirkanje, aplikacije z največjo močjo |

| Hromirana površina (ni priporočljivo) | Umeren | N/A | Izogibajte se pri izdelavi zmogljivih motorjev |

Primerjava materiala kolobarja z cilji izgradnje

Kateri material torej spada v vaš motor? Odgovor je odvisen od tega, kako ga boste uporabljali:

Ulične zmogljivosti in vozila za vožnjo v prostem času: Nematna litina s plazemskim molibdenovim slojem zagotavlja idealno ravnovesje. Dobili boste odlično vzdržljivost, razumen strošek in zmogljivost, ki dobro prenese toplotne nihanje pri vsakodnevnem vožnji. Veljajo standardne specifikacije rež, prilagoditev ni potrebna.

Dirkanje na kratke proge in visoko zmogljiva brez polnilnega kompresorja: Preklopite na visoko kakovostni vrhnji obroč iz nemahtne litine v kombinaciji z drugim obročem iz jekla. Ta pristop postavi najtrši material tam, kjer najbolj šteje, hkrati pa omejuje stroške. Določeni dizajni razširjevalnikov batnih obročev delujejo bolje z določenimi kombinacijami materialov, zato preverite združljivost z vašim proizvajalcem obročev.

Prisilno polnjenje in dušikovo gorivo: Kolobarji iz nitridne jekla postanejo najboljša izbira. Njihova nižja toplotna razteznost omogoča nekoliko tesnejše reže, ne da bi prišlo do dotikanja, njihova nadpovprečna natezna trdnost pa zlahka prenese povišane tlake v valjih. Pri ekstremnih aplikacijah z več kot 30 psi pretlaka uporabljajo nekateri izdelovalci kolobarje brez rež, ki uporabljajo več medsebojno prekrivajočih se delov, da popolnoma odpravijo puščanje skozi končne reže – čeprav ti zahtevajo posebne postopke namestitve in so cenovno bolj zahtevni.

Izdržljivost in dirkanje po cestah: Pri tem je pomembna doslednost med daljšimi obremenitvami s toploto. Litina z duktilnostjo in molibdenovo oprijemno površino zagotavlja trajnost, potrebno za ure neprekinjenega delovanja pri visokih vrtljajih, brez občutljivosti na reže, kot jo imajo jekleni kolobarji s tesnejšimi tolerancami.

Ena pomembna opomba: nikoli naključno mešajte materialov obročkov. Nabori obročkov so zasnovani kot sistemi, kjer so materiali zgornjega obročka, drugega obročka in oljnega obročka izbrani tako, da delujejo skupaj. Zamenjava posameznih obročkov iz različnih proizvajalcev ali različic materialov lahko povzroči težave s prazninami in združljivostjo, kar poslabša tesnenje.

Ko ste izbrali material za obročke in ustrezno prilagodili izračune rež, ste pripravljeni preiti od teorije k praksi. Naslednji korak vključuje dejansko brušenje obročkov do izračunanih specifikacij – postopek, ki zahteva pravilno tehniko in ustrezna orodja, da se dosežejo natančne reže, ne da bi poškodovali ploskve obročkov.

Pravilno brušenje in merjenje rež obročkov

Izračunali ste ciljne specifikacije – zdaj je čas, da jih uresničite. Brušenje batnih obročkov je eden redkih korakov pri sestavljanju, kjer imate popoln nadzor nad rezultatom. Kot Pojasnjuje Jay Meagher iz Real Street Performance , "Ostalo, kar se dela v delavnici, moraš zaupati, da so postopke pravilno izvedli. Če pa ti brušiš kolobarje, je popolnoma odvisno od tebe, da jih narediš pravilno."

To odgovornost zahteva ustrezno tehniko, prava orodja in potrpljenje. Če pospešiš postopek ali uporabiš neustrezne metode, ogroziš natanko tisto natančnost, ki si jo izračunal. Poglejmo si podrobno, kako pravilno nastaviti režo batnih kolobarjev kot profesionalni graditelj motorjev.

Izbira ustreznega orodja za brušenje kolobarjev

Izbira orodja za nastavitev reže batnih kolobarjev neposredno vpliva na natančnost in učinkovitost. Čeprav je tehnično mogoče kolobarje brusiti ročno, namenjena orodja zagotavljajo nadzor in doslednost, ki ju zahteva precizno delo.

- Ročni brusilniki kolobarjev: Ta orodja v obliki sponke trdno držijo kolobar, medtem ko ročno obračaš brusni kamen proti koncu kolobarja. So cenovno ugodna, prenosljiva in primerna za občasne graditelje. Pričakujte stroške 30–75 dolarjev za kakovostno ročno napravo.

- Električni brusilniki kolobarjev: Opremljena z motorjem, ta orodja odstranjujejo material hitreje in enakomerno. Poklicni gradbeni inženirji pogosto raje izberejo električne modele zaradi njihove hitrosti in natančnosti. Kakovostne enote stanejo od 150 do 400 dolarjev.

- Metoda ravne datoteke: V nuji lahko uporabite fino ravno datoteko – vendar je potrebna izredna previdnost, da ohranite pravokotnost. Ta metoda je počasna in nagnjena k ustvarjanju neenakih rež. Uporabljajte jo le, kadar primernega orodja ni na voljo.

- Merilni lističi: Nujni za merjenje natančnosti reže. Vložite v kakovostno nastavitev s ploščicami v korakih 0,001 palca od 0,010" do 0,035". Zmazani ali poškodovani merilni lističi kompromitirajo vaše meritve.

- Orodje za kvadraturo obroča: Z zagotavlja, da obroč med merjenjem leži vodoravno v cilindru. Alternativno lahko uporabite eden izmed batov iz vašega komplet za potiskanje obroča v kvadrat – tehniko, ki jo mnogi poklicni gradbeni mojstri raje uporabljajo.

Ko kupujete batne obročke po velikosti za svojo izdelavo, preverite, ali prihajajo že z vrezanimi režami ali jih je treba prilagoditi s piljenjem. Mnogi visoko kakovostni kompleti obročkov prihajajo z režami, ki so nekoliko manjše od minimalnih specifikacij, namerno pustijo prostor, da lahko natančno nastavite meritve za vaš določen premer cilindra.

Postopna tehnika piljenja za natančne reže

Preden se lotite piljenja obročkov, razumite to ključno točko: vedno lahko odstranite več materiala, a nikoli ga ne morete dodati nazaj. Pristopite k piljenju obročkov s prepričanjem, da zmaga počasi in enakomerno – vsakič.

- Prepoznajte in ločite svoje obročke: Pred piljenjem jasno označite, kateri obročki so zgornji tlačni in kateri drugi tlačni. Glede na Real Street Performance je zgornji obroč iz znatno tršega materiala kot drugi obroč. Če vzpostavite ritem pri mehkejših drugih obročkih in nato preklopite na trši zgornji obroč – ali obratno – lahko posledično odstranite preveč ali premalo materiala.

- Namazite cilinder z oljem: Nanesite tanek sloj sestavnega olja ali motoričnega olja na vložek, kjer boste merili. To omogoča gladko drsenje obroča in preprečuje risanje stene valja med ponavljajočimi vstavljanji.

- Vstavite obroč nežno: Nikoli ne zavrtite in ne silete obroča v vložek. »Če rokujete z obročem grobo, ga lahko upognete, prelomite ali deformirate, potem pa ni več uporaben,« opozarja Meagher. Obroč počasi vstavite od zgoraj, da se sam pritrdi v vložek pod lastno napetostjo.

- Poravnajte obroč v vložku: Uporabite orodje za poravnavo obroča ali bat, da potisnete obroč do globine meritve – navadno približno en palec pod ravnino glave, kjer ima vložek dejanski premer. Obroč mora biti popolnoma pravokoten na stene valja za natančno merjenje.

- Izvedite začetno meritev: V režo obroča vstavite ustrezni list merilnega merila. Ustrezen list naj vstopi z rahlim uporom – ne preprosto, ne s silo. To vrednost zapišite kot izhodišče meritve.

- Izračunajte potrebno odstranitev materiala: Od ciljnega razmika odštejte trenutni razmak. To vam natančno pove, koliko materiala morate odstraniti. Na primer: ciljni razmak 0,024" minus trenutni razmak 0,018" ustreza 0,006" za odstranitev.

- Brušenje izvajajte samo v eno smer: Prstan postavite v orodje za nastavitev razmika tako, da se en konec dotika brusilne površine. Brušite samo z ene strani – nikoli ne menjavajte strani. Menjava strani povzroči neenakomeren razmak in poveča tveganje olupitve prevleke prstana.

- Ohranjajte pravokotnost: Konec prstana mora biti popolnoma kvadraten na brusilni kolut. »Ko imate prstan v brusilnem orodju, morate zagotoviti, da konec držite popolnoma kvadratno ob rezalnik, da ne nastane stožčastost na koncu prstana,« poudarja Meagher.

- Uporabljajte lahki pritisk: Ne izvajajte močnih rezov. »Rezalnik naj le drsi po prstanu,« svetuje Meagher. Močan pritisk povzroči olupitve, še posebej pri prevlečenih prstanih. Večkratna lahkotna brušenja so vedno boljša od enega agresivnega rezanja.

- Pogosto preverjajte: Po vsakih nekaj prehodih vrnite kolobar v valj in ponovno izmerite. Ko se približujete cilju, preverite po vsakem posameznem prehodu. Cilj je počasi pridobiti želeno vrednost brez preseženja.

- Odstranite ostruške z konca kolobarja: Ko dosežete želeni razmik, uporabite majhno kovalniško dateljico ali fino kamnito ploščo, da previdno obdelate robove. Odstranjujete le ostruške, ki so nastale med brušenjem – ne odstranjujete dodatnega materiala s samih koncev razmika.

- Končna preverba: Vstavite dokončan kolobar v valj še enkrat, poravnajte ga pravokotno in potrdite končno meritev. To vrednost razmika dokumentirajte za arhiv vaše sestave.

Izogibajte si pogostim napakam pri datenju

Tudi izkušeni sestavljalci včasih naredijo napake pri brušenju kolobarjev. Izogibajte se naslednjim pastem:

- Brušenje obeh koncev: Brušite vedno le z enega konca. Menjava strani povzroči neenakomeren razmik in skoraj nemogoče ohranjanje kvadratnih koncev.

- Preskakovljanje meritev: Navdušenje lahko vodi do odstranjevanja preveč materiala. Preverite razmik po vsakih nekaj prehodih – dodatnih 30 sekund na meritev prepreči dragocene napake.

- Ignoriranje usmerjenosti obroča: Obrnite v smeri, v kateri je obroč podprt. Če orodje vlečete stran od nepodprtega konca, se obroč zatresa, kar poveča tveganje nastanka ostruškov.

- Nadmerno pospeševanje pri drugih obročih: Po obruskanju trših zgornjih obročev vas ritem vodi naprej. Drugi obroči so mehkejši – upočasnite, sicer boste prehiteli cilj, preden si toga sploh zavedate.

- Zabivanje odstranjevanja ostružin: Kovinski ostruži na koncih obroča lahko med namestitvijo in prevajanju poškodujejo stene valja. Vedno zaključite z lahkotnim prehodom za odstranitev ostružin.

- Merjenje na napačnem mestu: Vrtine valjev pogosto kažejo rahlo stožčasto obliko ali niso popolnoma okrogla. Merite vedno na istem mestu – tipično en palec pod ravnino glave, tam, kjer bo obroč dejansko deloval.

Eno vprašanje, ki se pogosto pojavlja: ali morate uporabiti plošče za navor pri nastavljanju končnih rež? Glede na Meagherjeva obsežna testiranja, »to prinese razliko približno 0,001 palca v reži kolobarja«. Za večino uličnih vozil in voznih dirk ta odstopanje spada v sprejemljiv tolerance. Pri najzahtevnejših sestavah, kjer vsaka tisočinka šteje, merjenje s ploščo za navor doda natančnost – vendar ni ključno za večino sestavljavcev.

Ko imate kolobarje natančno prilegle glede na specifikacije, ste pripravljeni na zadnji, zelo pomemben korak: namestitev s pravo usmeritvijo in postavitvijo rež. Položaj vsake reže kolobarja okoli obsega batu neposredno vpliva na učinkovitost tesnenja in preprečevanje presekanja plinov.

Usmeritev namestitve kolobarjev in postavitev rež

Prstani so idealno razmaknjeni – vendar namestitev še ni končana. Kako postavite vsak praznino prstana okoli bregasto os krivulje določa, ali se vaše natančne izračune prenesejo v dejansko tesnilno zmogljivost. Če narobe nastavite usmerjenost batnih obročkov, ustvarite neposredno pot za udiranje plinov iz zgorevanja mimo celo popolnoma razmaknjenih obročkov.

Kot Pojasnjuje Lake Speed Jr. iz Total Seal , "zrak, gorivo in iskra povzročijo zgorevanje, vendar ne bodo ustvarili moč brez tesnjenja obročkov." Pravilno urjenje batnih obročkov zagotavlja, da se njihove reže nikoli ne poravnajo – ohranja tesnilo stiskanja, ki pretvori izračunane specifikacije v dejansko moč.

Pojasnjene sheme urjenja rež obročkov

Zamislite si, kaj se zgodi, ko se vse tri reže obročkov poravnajo navpično. Naenkrat obstaja neoviran avtocesti, po kateri lahko plini iz zgorevanja neposredno uidejo mimo vseh obročkov v kužniški ohišji. To je najhujša oblika prepuščanja – odvzema moč, onesnažuje olje in pospešuje obrabo motorja.

Zaustavitev obročkov na batu prepreči to, saj vsak razmik postavi na drugo lokacijo okoli bata. Glede na tehnični priročnik podjetja Speedway Motors se bodo obročki med delovanjem motorja dejansko vrteli, kar je odvisno od vzorca prečnega brušenja cilindra in števila vrtljajev motorja. Pravilna začetna pozicioniranja razmikov zagotavlja, da se razmiki med vrtenjem nikoli ne poravnajo tako, da bi nastala jasna pot za prepuh.

Tukaj je standardni vzorec razmestitve razmika batnih obročkov, ki ga uporabljajo večina proizvajalcev:

| Tip obroča | Položaj razmika (od zapestnega čepa) | Sklic na lokacijo |

|---|---|---|

| Vrhunski stiskalni obroč | 180° (nasprotno čepu) | Vpihovalna stran bata |

| Drugi stiskalni obroč | 0° (pri čepu) ali 90° | Izpustna stran batna |

| Vrstha za olje zgoraj | 90° od sponke (potisna stran) | Potisna stran valja |

| Razteznik za oljno kolobar | 180° od vodil | Med režami vodil |

| Spodnja vrstha oljnega kolobarja | 270° od sponke (antipotisna stran) | Antipotisna stran valja |

Kaj je potiskana stran? Pri motorju, ki se vrti v smeri urnega kazalca, ko se gleda iz spredaj, je potiskana stran leva stran vsakega batu – smer, v katero bat pritiska med delovnim taktem. Nasprotna potisku pa je nasprotna stran.

Položaj razmika obročkov na batu je pomemben dejavnik, ki si ga je treba posvetiti pozornost pri sestavljanju motorja. Pravilno uravnoteženje obročkov ob namestitvi zagotovi ustrezno delovanje in tesnjenje.

Pravilna orientacija obročkov za največje tesnjenje

Poleg položaja razmika je bistvena tudi navpična orientacija vsakega obročka. Večina stiskalnih obročkov ima določeno »zgornjo« stran, ki mora biti obrnjena proti zgornji ploskvi batu – če jih namestite obrnjene, boste povzročili težave s porabo olja.

Glede na podatke preizkusov podjetja Hastings Piston Rings je namestitev samo enega obročka obrnjenega navzdol povzročila 53-odstotni upad nadzora nad oljem – zmanjšanje s 8.076 milj na kvart do le 3.802 milj na kvart. To pomeni, da en napačno nameščen obroček od šestih povzroči katastrofalno povečanje porabe olja.

Tukaj je, kako prepoznate pravilno smer namestitve batnih obročkov:

- Poiščite oznake "TOP" ali "PIP": Pika, oznaka pip ali vrezena oznaka "TOP" označuje, katera stran obrnjena proti kroni bata. Kot pojasnjuje Enginetech: "Beseda 'TOP' ne pomeni, da gre za zgornji obroček! Temveč, da naj ta stran obročka obrne proti vrhu motorja."

- Preverite notranje žlebove: Obročki z notranjimi žlebi se običajno nameščajo z žlebom navzdol (proti krivajni) razen če ni drugače označeno. Žleb ustvarja torzijski učinek, ki izboljša tesnenje.

- Prepoznajte zunanje žlebove: Obročki z žlebi na zunanjem premeru in oznakami pip se nameščajo z žlebom navzdol in oznako pip obrnjeno navzgor.

- Nevtralni obročki: Obroči brez pik, poševnih rezov ali žlebov se lahko namestijo na katerikoli način – čeprav so ti vse redkejši pri visokih zmogljivostih.

Splošno pravilo iz Navodil za namestitev podjetja Enginetech : poševni rezi gredo navzdol, pike/oznake za vrh pa navzgor. Vedno preverite s konkretnimi navodili, ki so vključena v vaš komplet obročkov, saj obstajajo izjeme.

Vrstni red in zaporedje namestitve batnih obročkov

Vrstni red batnih obročkov pri namestitvi sledi določenemu zaporedju, ki je zasnovano za zaščito vsakega elementa med sestavljanjem:

- Najprej razširitveni oljni obroč: Namestite razširitveni del v tretji žleb. Po mnenju podjetja Enginetech so kakovostni razširitveni deli zasnovani tako, da se ne prekrivajo – preprosto ročno razmaknite in poravnajte v žlebu.

- Drugi spodnji oljni obroč: Postavite en konec v žleb in ga »ovijte« okoli bata. Med tem ga odmaknite od zgornjega dela bata, da preprečite poškodbe. Namestite režo na stran proti anti-thrust.

- Tretji vrh oljnega tirnika: Ista spiralna tehnika. Reža v položaju na strani tlaka — 180° od spodnjega tirnika.

- Četrti drugi stiskalni obroč: Uporabite orodje za namestitev batnih obročkov – nikoli ne upogibajte stiskalnih obročkov v spiralo. Razpiranje s spiralno metodo lahko deformira obroč in poslabša njegovo delovanje. Režo postavite za 90° glede na oljne tirnike, na strani izpuha.

- Zadnji vrh stiskalnega obroča: Ista tehnika z orodjem za namestitev. Režo postavite za 180° od drugega obroča, na strani navora.

Zakaj ta vrstni red? Namestitev od spodaj navzgor zaščiti že nameščene obročke pred poškodbami med nadaljnjimi namestitvami. In nikoli ne upogibajte stiskalnih obročkov v spiralo, kot Enginetech opozarja , "Stiskalnih obročkov nikoli ne smete upogibati v spiralo, saj se lahko deformirajo in nato ne bodo pravilno delovali."

Posebnosti orientacije batnih obročkov LS

Ob upoštevanju priljubljenosti motorjev LS si usmeritev obročkov na batu zasluži posebno pozornost. Osnovna načela uravnave ostajajo enaka, vendar morajo gradniki LS-jev upoštevati:

- Motorji LS se vrtijo v smeri urnega kazalca, ko se na njih gleda spredaj, kar pomeni, da je leva stran (stran voznika v večini primerov) nosilna stran

- Namestitev vrzeli zgornjega obročka proti vhodnim kanalom – praviloma nekoliko pod kotom proti središču V-ja

- Vrzel drugega obročka naj bo usmerjena proti izpušnim odvodom

- Velja standardni 90° zamik med vrzelmi tlačnih obročkov

Številni proizvajalci batov za LS za namene pospeševanja pogosto vključujejo diagram namestitve batnih obročkov, ki je specifičen za njihove izdelke. Vedno upoštevajte dokumentacijo proizvajalca, kadar je na voljo, saj imajo nekateri bati asimetrične značilnosti, ki vplivajo na optimalno pozicioniranje vrzeli.

Pogoste napake pri usmerjanju, ki jih je treba izogniti

Celoten izkušeni gradniki občasno naredijo napake pri namestitvi. Bodite pozorni na te pogoste težave:

- Poravnava vseh vrzeli: Če ne porazdelite rež, ustvarite neposredno pot za prepuščanje. Vedno preverite končne položaje rež, preden namestite bat v cilinder.

- Namestitev obročkov obrnjenih navzdol: 53-odstotna kazen zaradi porabe olja iz testov podjetja Hastings kaže, kako pomembna je pravilna usmerjenost. Dvakrat preverite vsak obroč.

- Vijačenje tlačnih obročkov: To popači geometrijo obroča in poslabša tesnjenje. Uporabite ustrezna orodja za namestitev obročkov.

- Poškodbe zgornjega dela bata: Med namestitvijo odmaknite obročke od zgornjega dela bata. Poškodovan vrh bata ustvari mesta povečanega napetostnega obremenjevanja.

- Zamenjava nosilne strani: Poznajte smer vrtenja svojega motorja, da pravilno določite nosilno in protinostilno stran.

- Preskočitev končne preveritve: Po namestitvi vseh kolobarjev zavrtite vsakega, da preverite, ali se prosto premika, in preverite položaje rež, preden nadaljujete z namestitvijo batov.

Kot Hastings priporoča , »Potrebuje le minuto – preverite vse kolobarje na batu glede pravilne namestitve, preden namestite batove.« Ta minuta preverjanja prepreči ure razgradnje in drageljno zamenjavo komponent.

Ko so tlačni kolobarji pravilno orientirani in pozicionirani, ostane še en komplet kolobarjev, ki jih večina graditeljev popolnoma prezre: oljni regulacijski kolobarji. Razumevanje specifikacij za reže oljnega kolobarja dopolni vaše znanje o namestitvi kolobarjev in prepreči težave s porabo olja, ki prizadenejo mnoge sicer dobro zgrajene motorje.

Zahteve in namestitev rež oljnega kolobarja

Tu je frustrirajoča resničnost: večina priročnikov o razmiku obročkov se ustavi, ko pokrijejo tesnilne obročke. Vaš sestav treh delov za oljni obroč pa ima enako pomembno vlogo pri zmogljivosti motorja – nadzoruje porabo olja, zagotavlja mazanje cilindra in preprečuje grozljivi modri dim, ki signalizira slabo tesnjen motor. Razumevanje tega, kaj naredi batni obroč v položaju za nadzor olja, spremeni vašo izdelavo iz skoraj zaključene v resnično celovito.

Za razliko od tesnilnih obročkov, ki predvsem tesnijo tlak izgorevanja, oljni obročki nadzorujejo droben ravnotežje med preprečevanjem vstopa olja v zgorevalno komoro in zagotavljanjem zadostnega mazanja sten cilindra. Če napačno nastavite razmak oljnega obročka, boste bodisi prekomerno kurili olje ali pa stene cilindra ostale brez potrebnega maziva.

Specifikacije razmika razširitve in tirnice oljnega obročka

Vaša sestava oljnega obroča sestoji iz treh ločenih komponent, ki delujejo skupaj: razširjevalnika iz nerjavnega jekla in dveh tirnic s kromirno prevleko. Vsaka zahteva posebne razmike med namestitvijo bregastega grediča.

Po Dokumentacija za namestitev podjetja Ross Racing , razširjevalnik oljnega obroča se namesti najprej, pri čemer njegovi konci kažejo navzdol in se stikajo – ne smejo se prekrivati. Ta razširjevalnik zagotavlja radialno silo navzven, ki potisne tirnice proti steni valja ter nazaj poškriže olje v bati.

Zazori tirnic sledijo določenim zahtevam glede pozicioniranja, ki jih mnogi izdelovalci prezrejo:

- Zazor zgornje tirnice: Postavite približno 90° v nasprotni smeri urinega kazalca od zasora razširjevalnika

- Zazor spodnje tirnice: Postavite približno 90° v smeri urinega kazalca od zasora razširjevalnika

- Zazor razširjevalnika: Mora ostati ločen od obeh zazorov tirnic za vsaj 90°

Zakaj je tako pomembna pozicija rež pri obročkih za olje? Kot pojasnjuje Ross Racing, če imata oba tirnika nameščeni reži poravnani, se trenje med notranjostmi tirnikov in podporami razteznega elementa osredotoči na majhno število izboklin razteznika. To osredotočeno napetost povzroči lom najbolj obremenjene izbokline, kar popolnoma uniči vaš sistem nadzora olja.

Pri specifikacijah rež dokumentacija CP-Carrillo določa jasne minimume: tirniki oljnih obročkov potrebujejo najmanj 0,015 palca reže ne glede na vrsto uporabe – bodisi za naravno sesalno cestno, turbopolnilno dirkalno ali z dušikovim oksidom podprto uporabo. Ta specifikacija ostaja nespremenjena, ker oljni obročki delujejo v hladnejšem okolju kot tesnilni obročki in tako med obratovanjem izkušajo manj toplotnega raztezanja.

Zakaj pogosto prezremo reže oljnih obročkov

Razmislite, kako se običajno podaja vsebina o izgradnji motorjev: specifikacije tlačnih obročkov dobijo podrobno obravnavo, tehnike brušenja korak za korakom, nato pa se oljnemu obroču nameni le kratek omenek, preden se nadaljuje naprej. To ustvarja nevarno vrzel v znanju za tiste, ki izdelujejo motore in domnevajo, da so oljni obroči na nek način manj pomembni.

Resnica? Po tehničnem sporočilu Engine Australia dejansko opravlja drugi tlačni obroč 80 % nadzora olja in le 20 % nadzora kompresije. Ko to združimo s posebnim sestavom oljnega obroča, imamo sistem, kjer komponente za upravljanje olja številčno daleč prekašajo komponente za tesnenje kompresije.

Pravilna orientacija batičnih obročkov in velikost rež za oljne obročke neposredno vplivata na dva ključna rezultata:

Nadzor porabe olja: Pravilno razmaknjeni in pozicionirani oljni obročki odstranijo presežek olja s sten valja pri vsakem navzdolnem premiku in ga vračajo v bati skozi odtočne luknje v batu. Če so preširoki, olje drsi mimo v zgorevalno komoro. Če so pretesni, se obročki zatikajo ali se dotikajo, zaradi česar popolnoma izgubijo svojo sposobnost odstranjevanja olja.

Mazanje sten valja: Oljni obroč mora na steni valja pustiti ustrezno taneko plast olja, po kateri se gibljejo tesnilni obročki. Nepravilni razmaki ali pozicioniranje povzročijo pomanjkanje maziva za zgornje obročke, kar pospešuje obrabo in lahko povzroči drgnjenje.

Simptomi nepravilnih razmikov oljnih obročkov

Kako ugotovite, ali nepravilni razmiki oljnih obročkov povzročajo težave? Bodite pozorni na te jasne znake:

- Modra izpušna dim: Še posebej opazna med zaviranjem ali po daljšem prostem teku, modri dim kaže, da olje vstopa v zgorevalno komoro – pogosto zaradi slabega tesnjenja oljnega obročka

- Prekomerna poraba olja: Pogosto dodajanje olja med menjavami kaže, da olje uhaja mimo obročkov namesto da ostane v kurjaku

- Umazani svečke: Oljem umazane svečke z mokrimi, črnimi usedlinami kažejo na kontaminacijo olja v zgorevalni komori

- Nizek stisk pri dobrem puščanju: Ta nasproten pojav lahko kaže na težave z oljnimi obročki, ki vplivajo na tesnenje celotnega paketa obročkov

- Olje v sesalnem zbiralniku: Pri motorjih s sistemom PCV lahko prekomerno puščanje zaradi slabega tesnjenja oljnih obročkov potisne meglico olja v sesalni zbiralnik

- Zgrebanje sten valja: Neustrezna mazanje zaradi nepravilno razprtljenih oljnih obročkov pospešuje obrabo sten valja

Položaj batnih obročkov vaše oljne sestave vpliva tudi na zahteve glede zadnjega prezračevanja. Ross Racing določa približno 0,030" zadnjega prezračevanja za svoje oljne obročke—kar je znatno več kot 0,004", kar je zahtevano za stiskalne obročke. To povečano prezračevanje zagotavlja, da olje, odstranjeno s stene valja, lahko brez ovir radialno odteče do odtočnih lukenj za olje.

Še ena končna težava: nikoli ne obdelujte dvodelnih oljnih kolobarjev. Kot CP-Carrillo jasno opozarja v svojih specifikacijah dizelskih kolobarjev, dvodelnih oljnih kolobarjev ne smete brušiti. Tri-delne sestave z ločenimi razpirali in tirnicami prihajajo že pred-prerezane in prilagojene za določeni premer cilindra – vaša naloga je pravilna namestitev in pozicioniranje rež, ne pa spreminjanje rež.

Ko imate sedaj specifikacije oljnih kolobarjev trdno v svojem znanju, ste obravnavali vsak komponent paketa kolobarjev. Vendar kaj se zgodi, ko gre kaj narobe? Prepoznavanje simptomov težav s presledki kolobarjev – in znanje, kako jih diagnosticirati – ločuje uspešne sestavljalce od tistih, ki ponavljajo dragocene napake.

Odpravljanje težav pri presledkih kolobarjev in njihove rešitve

Izračunali ste reže, obdelali kolobarje in vse namestili z pravo orientacijo – a kaj se zgodi, ko motor začne kazati simptome, ki nakazujejo, da je nekaj narobe? Ne glede na to, ali doživljate skrivnostni padec moči, prekomerno dimljenje ali pa tisti grozljivi zvok drsenja, razumevanje diagnostike težav s kolobarnimi režami loči hiter popravek od popolnega razstavljanja. Pravilno nastaviti reže batnih kolobarjev že ob prvem poskusu je idealno, a enako pomembno je znati prepoznati in odpraviti težave, kadar se pojavijo.

Težave s kolobarnimi režami spadajo ponavadi v dve kategoriji: preozke reže, ki povzročijo takojšnjo in pogosto katastrofalno škodo, ali preširoke reže, ki povzročajo trajne težave pri zmogljivosti in porabi goriva. Oba primera imata značilne simptome, ki – ko enkrat veste, kam gledati – neposredno kažejo na dejanski vzrok.

Simptomi preozke kolobarne reže

Ko so reži kolobarjev premajhni za toplotno razširjanje, posledice hitro narastejo. To ni počasna degradacija – pogosto je nenadoma in draga okvara, ki se zgodi ravno takrat, ko je vaš motor najbolj obremenjen in proizvaja največ toplote.

Po MS Motorservice-eva tabela škod na batih , zamašitev zaradi pregrevanja predstavlja eno od najpogostejših katastrofalnih okvar. Ko se konca kolobarja dotakneta, ustvarita ogromno radialno silo proti steni valja. Ta sila povzroči trenje in toploto, ki je nad zmogljivostjo hladilnega sistema, kar sproži verižno reakcijo, ki uniči bat, kolobarje in pogosto tudi sam valj.

Bodite pozorni na te opozorilne znake premajhnih rež kolobarjev:

- Znakovi drsanja na stenah valjev: Navpični brazgotinski vzorci kažejo na kolobarje, ki drsijo pod prevelikim tlakom

- Spremenjena barva krilcev bata: Modra ali bronasta barva kaže na pregrevanje zaradi trenja

- Poškodbe nosilnih mest kolobarjev: Raztegnjena ali razpokana mesta nastanejo, ko se konca kolobarja srečata in siloma razpirata material bata

- Nenadna izguba moči ob obremenitvi: Zaprijetja se pogosto pojavijo pri popolnoma odprtem vplinu, ko toplotno raztezanje doseže maksimum

- Kovinski zvoki med segrevanjem: Zgodnje stopnje tesnenja ustvarjajo slišne stike pred popolnim zaprijetjem

- Polomljeni konci obročkov: Ko se reža popolnoma zapre, material obročka nima kam iti – nekaj se mora pokazati

Ko se batajni obročki razširijo preko dovoljene reže, se stene utorov raztegnejo pod delovanjem sile. V ekstremnih primerih lahko to dejansko odtrga zgornji del batu od ostalega telesa batu – draga lekcija iz termodinamike.

Prehod od tesnih rež do katastrofalne okvare poteka hitreje, kot si večina sestavljalcev misli. Pri polni obratovalni temperaturi in sunkovitem povečanju tlaka v cilindru, ki dvigne temperaturo, imaš morda le sekunde med začetnim stikom obročkov in popolnim zaprijetjem. Zato formule za pomnoževanje, omenjene prej, vključujejo varnostne meje – in zato izkušeni sestavljavci raje izbirajo nekoliko večje reže namesto minimalnih specifikacij.

Diagnosticiranje prekomernega prepuščanja zaradi prevelikih rež

Prevelike reže povzročajo nasprotni problem: namesto mehanskega okvare doživljate stalno degradacijo zmogljivosti, ki morda ni takoj očitna. Prekomerno prepuščanje ubere moč, onesnažuje olje in pospešuje obrabo komponent – vendar motor še naprej deluje, kar prikriva resnost težave.

Simptomi preveč razpenjenih obročnih rež vključujejo:

- Zmanjšane vrednosti stiskanja: Stalno nizko stiskanje na vseh valjih kaže na sistemske težave s prostori

- Povečan tlak v kurbljuki: Plini iz prepuščanja povečujejo tlak v kurbljuki, zaradi česar lahko olje iztisne skozi tesnila

- Onesnaženje olja: Stranski produkti iz zgorevanja, ki vstopijo v kurbljuko, redčijo olje in ga zakisljujejo

- Izguba moči pri visokih vrtljajih: Tam kjer tesnilni obroč najbolj pomeni, prevelike režne znatno poslabšajo zmogljivost

- Dim iz odzračevalnika ali PCV: Vidna puščanje kaže na plinove iz zgorevanja, ki uhajajo mimo obročkov

- Pospešeno porabo olja: Čeprav je običajno povezana s težavami pri oljnem obročku, puščanje stiskalnega obročka prav tako poveča porabo

Kaj pomeni popravilo obročkov, kadar so režne krivec? To pomeni odstranitev batov, merjenje trenutnih režn in jih brušenje do ustrezne specifikacije ali popolno zamenjavo obročkov, če so obrabljeni prek dopustnih mej. Preden se odločite za razstavljanje, lahko ustrezen diagnostični test potrdi, ali so obročki dejansko vzrok težave.

Preizkus stiskanja in analiza puščanja

Dva dopolnilna testa razkrijeta stanje tesnjenja obročkov brez demontaže: preizkus stiskanja in preizkus puščanja. Uporaba obeh skupaj omogoča celovito sliko stanja vašega kompletu obročkov.

Preizkus stiskanja: To meri, koliko tlaka valj zmore narediti med stiskalnim taktem. Za točne rezultate:

- Segrejte motor na polno obratovalno temperaturo

- Onemogočite vžig in vbrizg goriva

- Odstranite vse sveče

- Namestite merilnik kompresije v prvi valj

- Zavrtite motor vsaj skozi štiri stiske

- Zapišite najvišji tlak

- Ponovite pri vseh valjih

Zdravi motorji običajno kažejo 150–200 PSI, odvisno od razmerja stiskanja, z odstopanjem med valji največ 10 %. Enakomerno nizke vrednosti pri vseh valjih nakazujejo sistemske težave z razmiki kolobarjev ali tesnjenjem. En ali dva valja z nižjim tlakom kažeta na lokalne težave.

Preizkus puščanja: Pri tem preizkusu se valj podtlakuje, ko je bat v zgornji mrtvi točki (TDC), in se meri, kako hitro ta tlak uhaja. Ta preizkus je diagnostičnejši od preizkusa kompresije, ker lahko slišite, kje puščanje nastaja:

- Zrak uhaja skozi izpuh: Težava z izpušnim ventilom

- Zrak uhaja skozi sesno cev: Težava s sesnim ventilom

- Zrak uhaja skozi odzračevalnik karterja: Težava s tesnjenjem kolobarjev—osredotočenost vašega priročnika o zazoru kovanega batnega kolobarja

- Mečavice v hladilni tekočini: Okvara glave motorja

Dovoljeni odstotki puščanja se razlikujejo glede na stanje in uporabo motorja. Nov dirkaški motor lahko kaže 2–5 % puščanja, medtem ko ulični motor z prevoženimi kilometri kaže 10–15 % in še vedno deluje zadovoljivo. Vrednosti nad 20 % ponavadi kažejo na težave s kolobarji, ventili ali tesnili, ki zahtevajo pozornost.

Primerjalna tabela težav z zasorom kolobarjev

V nadaljevanju je tabela, ki združuje simptome, vzroke in rešitve za najpogostejše težave z razmiki obročkov, s katerimi se boste srečali:

| Simptom | Verjetni vzrok | Potrditev diagnostike | Rešitev |

|---|---|---|---|

| Zgrebanje/rezanje na stenah valjov | Razmiki obročkov preozki, dotikanje ob segrevanju | Vizualni pregled kaže navpične brazgotine | Ponovno oroditi valje, ponovno izračunati razmake s pravilnim množilnikom |

| Zatikanje batov med močnim pospeševanjem | Nezadosten razmak za toploto prisilnega polnjenja | Poškodovane nosilne plošče obročkov, vidni zlomljeni obročki | Zamenjajte batove/obročke, povečajte razmak glede na uporabo |

| Nizka stiskanje pri vseh valjih | Zazori obročkov preveč razprti | Merjenje kompresije kaže 120 PSI ali manj | Zamenjajte obročke z ustrezno rezano velikostjo |

| Veliko izpuščanja skozi dihalo | Prevelik zazor konca obročkov ali obrabljeni obročki | Tesnost pušča zrak v bati | Zamenjajte komplet obročkov, preverite izračune zazorov |

| Modri dim ob zaviranju | Nepravilni zazori ali pozicioniranje oljnega obročka | Poraba olja presega 1 litra na 1000 milj | Preverite namestitev oljnega obročka, preglejte položaj rež |

| Izguba moči le pri visokih vrtljajih | Tremtenje obročka zaradi tlaka med obročki | Reža drugega obročka je manjša kot pri vrhnjem obročku | Povečajte režo drugega obročka v skladu s specifikacijami proizvajalca |

| Neenakomerna kompresija med valji | Neenakomerno brušenje rež ali napake pri namestitvi | Kompresija se razlikuje za več kot 10 % med posameznimi valji | Preverite posamezne obročke, po potrebi ponovno nastavite reže |

| Razpokanje ali raztezanje obročnih grebenov | Huda oprijema obročev | Vizualni pregled obročnih grebenov na batu | Zamenjajte batne obročke in batove, povečajte režo |

Strategije preprečevanja za zanesljivo tesnjenje obročkov

Namesto ugotavljanja težav po njihovi pojavitvi je uvedba primernih preventivnih strategij med prvotno sestavo najboljši način, da se popolnoma izogne večini težav z režami obročkov:

Izračunajte za svojo dejansko uporabo: Tak sestavek za cestno/dirkališče z turbopogonom ne potrebuje enakih rež kot naravno sesan vozilo. Uporabite ustrezni množitelj glede na raven moči in tlak prisilnega polnjenja. Če niste prepričani, izberite večjo vrednost – majhna izguba stiskanja zaradi nekoliko večjih rež je zanemarljiva v primerjavi z nevarnostjo oprijema.

Preverite vsak obroček: Ne privzemite, da so že prednapeti obročki pravilni za vaš premer valja. Izmerite vsak posamezen obroček v dejanskem valju, kjer bo nameščen. Premeri valjev se rahlo razlikujejo, proizvajalci obročkov pa lahko pošljejo obročke, ki so dimenzionirani za nazivne, ne pa za dejanske mere.

Dokumentirajte vse: Zabeležite izmerjene reže za vsak kolobar v vsakem cilindru. Če se kasneje pojavijo težave, ta dokumentacija pomaga ugotoviti, ali so bile reže pravilne ob sestavljanju ali pa je obraba povzročila nove težave.

Viri kakovostnih komponent: Pri gradnji visoko zmogljivih motorjev, kjer je natančnost rež kolobarjev pomembna, postane kakovost komponent ključnega pomena. Proizvajalci s potrjeno kakovostjo, kot je Shaoyi (Ningbo) Metal Technology ponujajo natančne rešitve vročega kovanja s certifikatom IATF 16949 in strogo kontrolo kakovosti. Njihovo notranje inženiring delo zagotavlja robustne avtomobilske komponente, kot so kovani batni, ki ustrezajo točnim specifikacijam – ravno takšno proizvodno natančnost, ki dopolnjuje vaše previdne izračune rež.

Sledite postopkom prevlakovanja: Tudi popolnoma pravilno nastavljeni kolobarji potrebujejo ustrezno prevlakovanje, da se pravilno namestijo. Sledite priporočilom proizvajalca kolobarjev za začetne toplotne cikle in postopno obremenitev. Pospeševanje prevlakovanja lahko poškoduje kolobarje, preden se uspešno prilagodijo nepravilnostim sten cilindra.

Spremljajte po začetnem zagonu: Izvedite tlačna in preizkusa puščanja po obdobju prevleke in nato redno v določenih intervalih. Zgodnje zaznavanje razvijajočih se težav—preden postanejo vpisi o poškodbah bregov—omogoča ukrepanje pri najnižjih stroških.

Razlika med zanesljivim motorjem visokih zmogljivosti in dragim okvaro pogosto leži v podrobnostih, ki so zajete v tem priročniku za nastavitev kolobarjev kovanega breganca. Od razumevanja zakaj kovanemu bregencu potrebujemo drugačne specifikacije, preko pravilne poravnave kolobarjev ob vgradnji, do prepoznavanja simptomov težav, preden se poslabšajo – vsak element prispeva k sestavam, ki zanesljivo proizvajajo moč, sezono za sezono.

Pogosta vprašanja o režah kolobarjev kovanega breganca

1. Kakšna je priporočena reža kolobarjev breganca za kovane brence?

Zazori obročkov kovanega bregasta vratila so odvisni od vrste uporabe in premera cilindra. Za visoko zmogljiva ulična motorja z naravno polnitvijo uporabite za zgornji obroček premer cilindra × 0,0045", za drugi obroček pa premer × 0,0050". Uporaba s turbopolnitvijo ali kompresorjem zahteva najmanj premer × 0,0060" za oba obročka, medtem ko aplikacije z dušikovim oksidom nad 200 KM potrebujejo premer × 0,0070". Večji zazor omogoča večje toplotno raztezanje aluminijeve zlitine 2618, ki se uporablja pri kovanih bregastih vratilih, v primerjavi s litimi alternativami.

kakšno je pravilo palca za režo bregastega vratila pri kovanih bregastih vratilih?

Pri kovanih bregastih vratilih mora biti reža med bregastim vratilom in steno 0,075 % do 0,1 % premera cilindrične luknje. Ta povečana reža v primerjavi s kovanimi bregastimi vratili (običajno 0,0005–0,001") upošteva višjo stopnjo toplotnega raztezanja aluminijeve zlitine 2618. Posebej za zazore obročkov pomnožite premer svojega cilindra z ustreznim množiteljem: 0,0045" za NA ulico, 0,0060" za povečan tlak ali 0,0070" za dirke z dušikovim oksidom.

3. Zakaj mora biti vrzel drugega obročka večja od vrzeli zgornjega obročka?

Vrzel drugega obročka mora biti večja od vrzeli zgornjega obročka, da se prepreči zastajanje tlaka med obročki. Ko plini iz zgorevanja uidejo mimo zgornjega obročka, postanejo ujeti med dvema tlačnima obročkoma. Večja vrzel drugega obročka omogoča izpuščanje teh plinov in preprečuje, da bi tlak dvignil zgornji obroček s batnega grebena ter povzročil okvaro tesnenja. Testi podjetja MAHLE potrjujejo, da večja vrzel drugega obročka poveča stabilnost zgornjega obročka in izboljša splošno tesnjenje kompresije, še posebej pri visokih vrtljajih, kjer utripanje obročkov ogroža zmogljivost.

4. Kako pravilno obrusim batne obročke na pravo vrzel?

Oblikujte batne obročke s primernim orodjem za nastavitev rež, pri čemer delujte samo z enega konca – nikoli ne menjavajte strani. Vstavite obroček v namazano cilindrično luknjo, poravnajte ga s batom ali orodjem za poravnavo približno en palec pod ravnino glave in nato izmerite z merilnimi listki. Obdelujte v lahkotnih prehodih, pogosto preverjajte, ko se približujete želeni reži. Med brušenjem ohranite robove obročka pravokotne na brusni kolo, da se izognete poševnosti, in po končni meritvi vedno odstranite ostrine. Upoštevajte, da so zgornji tlačni obročki trši od drugih obročkov, zato ustrezno prilagodite pritisk pri brušenju.

5. Kakšni so simptomi napačnih rež batnih obročkov?

Preozki razmiki povzročijo drsne brazgotine na stenah valjev, obarvane batne rokave, prelomljene konce obročkov in morebitno katastrofalno zagozdnitev ob obremenitvi. Preveliki razmiki povzročijo nizke vrednosti kompresije, prekomerno puščanje, ki je vidno iz odzračevalnega ventilka kurjave, povečano porabo olja ter izgubo moči, še posebej pri visokih vrtljajih. Izvedite preizkus kompresije (cilj 150–200 PSI z manj kot 10 % nihanjem med valji) in preizkus puščanja, da diagnosticirate težave s tesnenjem obročkov, preden se spremenijo v draga okvara.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —