Vaša kontrolni seznam kovanih notranjih motoričnih delov pred prvim meritvami na dinamometru

Razumevanje kovanih notranjih delov in zakaj jih vaša sestava potrebuje

Določili ste svoje cilje moči, izračunali tlak nabitja in sanjali o prvem meritvenem preizkusu na dinamometru. A obstaja eno vprašanje, ki vam ne da miru: ali bodo notranji deli vašega motorja dejansko preživeli obremenitve, ki jih načrtujete? To skrb je popolnoma upravičena – saj imajo tovarniški notranji deli zelo realne meje, ki lahko vaš sanjski projekt spremenijo v dragocene kup šrotovih delov.

Tu prihaja v poštev pravi kontrolni seznam kovanih notranjih delov motorja, ki postane vaš najboljši prijatelj. Preden karkoli namestite ali oddate svoja trdo zaslužena sredstva, morate vedeti, kaj točno iščete in kar morate preveriti. V nasprotju z nejasnimi priročniki, ki se izogibajo temi, ta članek ponuja dejanski tiskljiv format kontrolnega seznama, ki ga lahko vzamete k dobavitelju ali v strojno delavnico.

Zakaj imajo tovarniški notranji deli omejitve moči

Tovarniški batniki in rodnice so zasnovani za eno stvar: zanesljivo in cenovno ugodno proizvodnjo. Proizvajalci uporabljajo lite komponente, ker so cenejše za masovno proizvodnjo. Pri litju se raztaljen aluminij ali jeklo vlije v kalup in pusti, da se ohladi. Čeprav to popolnoma zadostuje za tovarniške ravni moči, vsebujejo liti deli majhne zračne mehurčke in nečistoče, ki postanejo kritične šibke točke ob ekstremnem napetosti.

Vzemimo tovarniški motor LS kot praktičen primer. Glede na PowerNation , tovarniški liti batniki in rodnice pri LS1 ali LS3 običajno zdržijo okoli 500–550 konjskih moči z ustrezno nastavitvijo. Če to presežete s prisilnim polnjenjem, boste kmalu videli stopljene batnike in upognjene rodnice. Notranje motorne komponente preprosto niso bile zasnovane za takšno toplotno in mehansko obremenitev.

Pojasnjen prednost kovanja

Kaj so kovanega notranjega dela in zakaj so pomembni? Pomen kovanega notranjega dela izhaja iz proizvodne metode. Namesto da bi talino livli v kalupe, kovani deli izhajajo iz trdnih kosov kovine, stisnjenih pod ekstremnim tlakom. Ta postopek enotno poravna zrnatost po celotnem materialu in odpravi šibke točke, ki so značilne za lite dele.

Prednosti kovanih batov in batnih drogov vključujejo:

- Nadpovprečno trdnost in vzdržljivost pri visokih obremenitvah in obratih

- Večjo odpornost na toploto, detonacijo in samozapalitev

- Natančnejše mere in ožje tolerance

- Možnost uporabe tanjših sten za zmanjšanje mase

Ko namestite kakovostne kovane notranje dele, ne nadgradujete le posameznih delov – pridobivate tudi mir v duši. Isto LS motor, ki je s serijskimi komponentami dosegel največ 550 konjskih moči, lahko nenadoma prenese več kot 800 konjskih moči z kovanimi bati in batnimi drogi.

Notranja prenova motorja je dramatična. Kovane rodnice imajo enotno zrnatost, ki najmanjša notranje napake, medtem ko kovani batni deli absorbirajo toploto in udarne obremenitve, ki bi uničile litine alternativne izvedbe. Ne glede na to, ali načrtujete turbični ulični avto ali dirkalni motor z visokimi vrtljaji, kovani notranji deli zagotavljajo trdno podlago za zanesljivo moč.

Ko sedaj razumete, zakaj so kovani sestavni deli pomembni, si pogledajmo konkretne razrede materialov, točke overitve in vidike združljivosti, ki jih morate preveriti pred nakupom.

Razredi materialov in izbira zlitin za največjo trdnost

Razumevanje, zakaj kovan notranjostni deli šteje, je le polovica bitke. Resno vprašanje je: katere materiale morate določiti ob gradnji kovanega motorja? Ne vsi kovani motorični deli so enaki. Zlitina, ki jo izberete, neposredno vpliva na trdnost, toplotno obnašanje in kako dolgo bo vaša vrteča se sestava preživela pod ekstremnim obremenitvami. Razčlenimo pomembne razrede materialov, da boste lahko sprejeli informirane odločitve o nakupu namesto, da bi se zanašali na marketinški šum.

Jeklene zlitine za natančne gredi in batne droge

Ko iščete zmogljive motorične dele, kot so natančne gredi in batni drogi, se boste srečali z dvema prevladujočima jeklenima zlitinama: 4340 in 300M. Obe sta zelo visoko trdni jekleni zlitini, ki ju uporabljajo v avtomobilizmu in letalstvu, a se različno obnašata v ekstremnih pogojih.

4340 jeklo je nikljevo-krom-molibdenova zlitina, ki je že desetletja delovna konja industrije. Glede na KingTec Racing , 4340 ponuja dobro uravnoteženo kombinacijo trdnosti, prožnosti in učinkovitosti stroškov. Njegova tipična natezna trdnost se giblje med 1080–1250 MPa z mejo plastičnosti okoli 900 MPa. Za izdelke z močjo 500–700 konjskih moči ostaja 4340 optimalna izbira – cenovno ugodna, zanesljiva in dovolj trdna za večino resničnih pogojev.

jeklo 300M izhaja iz preizkušene sestave 4340 in jo izboljša z dodatki silicija in vanadija. Sprva razvita za podvozje letalskih vozil, 300M ponuja natezno trdnost med 1900–2050 MPa in mejo plastičnosti okoli 1850 MPa. To jo naredi idealno za izdelke za dirkanje na kratke proge z močjo nad 1.000 konjskih moči, motorje za trkališča in visokoobratovske naravno sesane motore, ki presegajo 9.000 vrtljajev na minuto.

Tukaj je ključna razlika: 4340 ohranja trdnost do približno 400 °C, medtem ko 300M zanesljivo deluje pri nekoliko višjih temperaturah okoli 450 °C. Ta toplotna prednost postane kritična pri aplikacijah s turbopunjenjem ali kompresorskim polnjenjem, kjer pogosto pride do termičnih sunkov. Vendar pa je 300M dražji in zahteva strokovno obdelavo s toploto, da doseže svoj največji potencial.

Izbira zlitine za batne sklope glede na ciljno moč

Namen baten ni zgolj prenos sile izgorevanja na natančnico – morajo preživeti temperature, ki presegajo 1.000 °F, hkrati pa upirati detonaciji in toplotnemu raztezanju. Pri primerjavi kovanega bata z litim batom postane izbira materiala še pomembnejša pri kovanem izvedku.

Dve aluminijevi zlitini dominirata na trgu zmogljivostnih baten: 4032 in 2618. Glede na Mountune USA , čeprav ju v nekaterih aplikacijah lahko zamenjujemo, se njuni zmogljivostni lastnosti bistveno razlikujeta.

zlitina 4032 je aluminij z visoko vsebnostjo silicija (12 %) in nizko razteznostjo. Batni izdelki iz te zlitine se lahko namestijo z manjšim prezračevanjem med batom in cilindrom, kar omogoča tišje delovanje in boljše tesnjenje obročkov. Je bolj stabilen in ohranja celovitost žlebov za obročke za daljše življenjske dobe. Vendar njegova zmanjšana duktilnost pomeni, da je manj zmogljiv v motorsportskih aplikacijah z ekstremnimi tlaki v cilindrih.

zlitina 2618 skorajda ne vsebuje silicija, zaradi česar je bistveno bolj plastičen in primernejši za uporabo pri visokih obremenitvah. Po podatkih JE Pistons se 2618 raztegne približno 15 % več kot 4032, kar zahteva večje prezračevanje med batom in steno. To pomeni, da boste slišali »klepetanja bata« ob hladnih zagonih, vendar njegova izjemna trdnost, odpornost proti utrujanju in sposobnost prenašanja visokih temperatur naredita iz te zlitine najbolj primerno izbiro za turbopolnjene, superpolnjene ali aplikacije z dušikovim oksidom.

| Material | Trdlčna moč | Toplotna meja | Stopnja raztezanja | Optimizacija teže | Primerna uporaba moči |

|---|---|---|---|---|---|

| 4340 jeklo | 1080-1250 MPa | ~400°C | Standard | Umeren | 500–700 KM ulica/teka |

| jeklo 300M | 1900-2050 MPa | ~450°C | Standard | Možen lažji prerezu | 1.000+ KM profesionalni motorsport |

| aluminij 4032 | Visoka trdnost | Odlična stabilnost | Nizka razteznost | Standard | Ulica izvedba, zmerna povečava |

| 2618 Aluminij | Visoka duktilnost | Odlična odpornost proti toploti | 15 % višje kot pri 4032 | Standard | Visoka povečava, dušik, dirkaške uporabe |

Za večino gradenj za ulično izvedbo in motorje s preprostimi nadgradnjami ponujajo jeklene palice 4340 skupaj s klapi 4032 odlično razmerje med vrednostjo in zanesljivostjo. Za kovan motor, ki je namenjen resni vožnji po dirkališču ali znatnemu povečanju moči, predstavljajo palice 300M in klape 2618 dodatno varnostno mejo, ki jo potrebujete. Prilagodite izbiro materiala svojim ciljem glede moči in boste imeli notranje dele, ki bodo trajali veliko dlje kot samo do prve meritve na dinamometru.

Ko so stopnje materialov razvrščene, je naslednji korak vedeti točno, kaj preveriti, preden kupite katere koli kovane dele – kar nas privede do dejanskega kontrolnega seznama, ki ste ga iskali.

Popoln kontrolni seznam za preverjanje kovanih delov

Izbrali ste kakovostne razrede svojih materialov in razumete, zakaj kovanje sestavnih delov pomembno. Zdaj sledi kritični korak, ki loči uspešne izdelke od dragih napak: preverjanje vsakega posameznega dela, preden pride v motor. To je tiskljiv kontrolni seznam, ki ga iščete – priročnik za preverjanje po posameznih komponentah, ki zagotavlja, da dobivate to, kar ste plačali.

Nikoli ne privzemite, da je kovan sestavni del pravilen le zato, ker je prišel v embalaži z blagovno znamko. Preverite certifikate materiala, ujemanje mase, površinsko obdelavo in točnost dimenzij, preden namestite katere koli notranje dele motorja. En sam opuščen defekt lahko uniči celoten rotacijski sklop.

Točke preverjanja bregastega gredesa

Sestavni deli bregastega gredesa za motor zahtevajo podrobno pregledovanje pred namestitvijo. Glede na Smernice za pregled motorjev Cat bi moralo vizualno pregledovanje odkriti pogoste vzorce obrabe in kazalnike okvar na več lokacijah na vsakem bregastem gredesu. Tukaj je, kaj morate preveriti:

- Certifikat materiala: Zahtevajte dokumentacijo, ki potrjuje specifikacijo zlitine (2618 ali 4032). Reputabilni proizvajalci zagotavljajo certifikate talne analize s potrdilom kemične sestave in mehanskih lastnosti.

- Usklajevanje teže: Vsi bregi v kompletu morajo imeti usklajeno težo znotraj 1–2 grama. Pri dobavitelju zahtevajte dokumentirane teže – kakršnakoli odstopanja zunaj tega obsega povzročijo neuravnovešenost pri visokih vrtljajih.

- Stanje krone: Preverite krono breganca na prisotnost obdelovalnih sledi, poroznosti ali površinskih napak. Kupola ali vdolbina morata imeti enakomerno končno obdelavo brez treseta orodja ali nepravilnosti.

- Natančnost žlebov za obročke: Žlebovi za obročke morajo biti izrezani z natančnimi globinami in širinami. Uporabite nov delček obročka za preverjanje reža žleba – mora drseti svobodno brez prevelikega lufta.

- Dokončanje gredičnega ležaja: Ležajni vijak ročnega breganca mora imeti gladko, brušeno površino. Poiščite brazgotine, spremembo barve ali obdelovalne napake, ki bi lahko povzročile predčasno obrabo.

- Prevleka krila: Številni kovani batni imajo protiprimezne prevleke na ovojih. Preverite, ali je prevleka enakomerno nanašena brez golih mest ali luščenja.

- Tolačna natančnost: Merite premer bata na ovoju s čeljustnim mikrometrom. Primerjajte meritve s proizvajalčevimi specifikacijami – odstopanje več kot 0,0005 palca kaže na težavo s kakovostjo.

Kazalniki kakovosti batnih vod

Batni vodi prenašajo ogromne sile z batov na kolensko gred. Ne glede na to, ali uporabljate standardne I-profilne konstrukcije ali razcepne in nožne batne vode za V-motorje, se ti kriteriji preverjanja nanašajo:

- Dokumentacija materiala: Potrdite certifikat jekla 4340 ali 300M skupaj z zapisom toplotne obdelave. Dokumentacija mora vključevati rezultate preizkusa natezne trdnosti, saj lahko litine iz kovinskega jekla dosegajo do 1000 N/mm² v skladu s standardi klasifikacijskih društev .

- Usklajevanje teže: Skupna masa voda in uravnoteženost velikega/kolenskega in malega/batnega dela morata biti usklajeni znotraj 1 grama v celotnem kompletu. Neusklajeni vodi povzročajo vibracije, ki se pri visokih vrtljajih še povečajo.

- Pregled nosilca: Preverite nosilec palice glede na površinske razpoke, kovinske prekrivne napake ali napake pri obdelavi. Povedite nohtom po obeh straneh – vsaka nepravilnost zahteva zavrnitev.

- Kakovost vijakov: Preverite, ali so vključeni vijaki ARP ali enakovredni s pravilnimi specifikacijami zategovanja. Generični vijaki lahko povzročijo katastrofalno versajo.

- Okroglost velikega konca izvrtine: Pokrov povezavne palice se mora popolnoma ujemati. Ko so vijaki zategnjeni do predpisanega navora, izmerite premer izvrtine v več legah – odstopanje večje od 0,0002" kaže na neustrezno obdelavo.

- Bushing majhnega konca: Če je opremljen s bronastim bushingom, preverite pravilno tlačno prileganje in poravnavo oljnega kanala. Bushing mora biti v ravnini s površino povezavne palice.

- Preverjanje klinastega navidevanja: Kakovostne kovane palice se obdelujejo s klinastim navidevanjem za povečanje odpornosti proti utrujanju. Površina mora imeti enakomerno mat teksturo – sijajne točke kažejo na nepokrite dele.

Merila za pregled kolenskega gredi

Kolenasto gred je osnova sestava vaših notranjih motoričnih delov. Standardi klasifikacije zahtevajo celovito preizkušanje, vključno z ultrazvočnim pregledom, odkrivanjem razpok in vizualnim pregledom prehodov in oljnih kanalov. Pred sprejemom dobave preverite:

- Certifikat materiala: Pridobite dokumentacijo, ki potrjuje izdelavo iz kovanega 4340 ali monolitnega jekla s primerno toplotno obdelavo. Kovane izdelke iz ogljikovo-manganovega jekla morajo imeti natezno trdnost med 400–700 N/mm² za normalizirane/žarene variante.

- Dokončna obdelava ležajnih površin: Glavni in rodniki ležajni vijaki morajo imeti hrapavost površine 15–20 Ra (mikliceh). Preveč gladke površine ne zadržijo oljnega filma; preveč hrapave povzročajo obrabo ležajev.

- Enakomernost polmera prehoda: Prehodi na kolenasti gredi (kjer se ležajni vijaki stikajo s protiutežmi) morajo imeti enakomeren polmer in gladke prehode. Koncentracija napetosti na teh mestih povzroča okvare.

- Zaokrožitev oljnih lukenj: Oljni prehodi morajo biti ustrezno zaokroženi in očiščeni od ostrin. Ostre robove poškodujejo ležaje in omejujejo tok olja.

- Uravnoteženje protiuteži: Zahtevajte dokumentacijo, ki potrjuje uravnoteženost kolenčnika na vašo določeno težo protiuteži. Tipična tolerance je znotraj 1–2 gramov.

- Preverjanje dimenzij: Premeri glavnih in rodnih vratil morajo ustrezati specifikacijam znotraj 0,0005 palca. Merjenje throwske mere potrdi, da ste prejeli pravi kolenčnik.

- Preizkus z magnetnimi delci: Za visoko zmogljive aplikacije zahtevajte MPI dokumentacijo, ki potrjuje odsotnost površinskih ali podpovršinskih razpok.

Preverjanje sponk in opreme

Notranjosti motorja so močne le toliko kot sponke, ki jih držijo skupaj. Ne pozabite na te kritične elemente:

- Specifikacije vijakov za batne drogove: Preverite, ali ocena ARP ali ekvivalenta ustreza vaši uporabi. Standardni vijaki ARP 2000 ustrezajo večini izvedb; L19 ali Custom Age 625+ pa sta primernejša za ekstremne pogoje.

- Kakovost glavnih sponk: Glavne sponke morajo biti opremljene s potrdilom materiala ter ustrezno specifikacijo navora/razteznosti.

- Kakovost sponk za glavo: Potrdite dolžino vijakov in ujemanje navojev z vašo kombinacijo bloka in glave.

- Primerno mazivo: Zatesnitev mora vključevati mazivo za sestavljanje, določeno s proizvajalcem. Molibdenska pasta in ARP Ultra-Torque povzročita različne vrednosti raztezanja.

- Stanje navojev: Preverite vse navoje glede poškodb, prekrižanih navojev ali nepopolnih rezov. Previdno zavrtite matico z roko – vsak upor kaže na težavo.

Natisnite ta kontrolni seznam in ga ponesite k dobavitelju ali v strojnični obrt. Dokumentirajte vsako meritev in potrdilo, preden namestite katerikoli del v svoj blok. Ta preveritveni postopek traja čas, vendar je neskončno cenejši od ponovnega sestavljanja razbitega motorja.

Ko sedaj veste, kaj morate preveriti, se pojavi naslednje vprašanje: pri kateri ravni moči dejansko potrebujete kovanje notranjih delov? Določimo meje, ki določajo, kdaj nadgradnja postane obvezna, ne pa izbirna.

Smernice za prag moči glede na različne cilje sestave

Preverili ste svoje dele in razumete kakovostne razrede materialov – toda tukaj je vprašanje za milijon dolarjev: ali za vašo izdelavo res potrebujete kovan notranjik? Odgovor ni univerzalen. Kaj počnejo turbopunilniki motorju, ki je bil zasnovan za delovanje brez nadpunjenja? Eksponentno povečujejo obremenitev. 400-konjski motor brez nadpunjenja doživlja popolnoma drugačne obremenitve kot 400-konjski motor z nadpunjenjem, ki deluje z 15 psi tlaka.

Če razumete te meje, preden porabite denar za komplete turbopunilnikov ali notranje nadgradnje, se izognete dvema dragima napakama: premajhni izgradnji motorja, ki eksplodira na dinamometru, ali preveliki izgradnji uličnega avtomobila s tekmovalnimi komponentami, ki jih sploh ne potrebuje.

Mejni pragovi moči za motore brez nadpunjenja

Gradnje z naravno vpenjanjem so najbolj zmerno obravnavane, kar se tiče serijskih notranjih komponent. Brez prisilnega polnjenja, ki povečuje tlak v valjih, imate več rezerve, preden komponente odpovejo. Vendar »več rezerve« ne pomeni neomejeno – še posebej, ko naraščajo obrati.

Po ZZPerformance , serijske notranje komponente na različnih platformah zdržijo določene meje moči, preden se pojavijo težave. Nadstreseni motorji L67 in L32 3800 zmorejo 500+ whp s primernimi spremembami, medtem ko je naravno vpihovani L26 dober le do približno 400 whp, preden batnice postanejo šibka točka. 2,0-litrski LSJ Ecotec zmore 400–450 whp na serijskih notranjostih, vendar batnice ukrivi že pri srednjih do višjih vrednostih 200 whp (od leta 2008 naprej) LE5 pod določenimi pogoji.

Vzorec postaja jasen: serijske komponente večine sodobnih motorjev preživijo približno 75–100 % nad tovarniško močjo, preden postane utrujenost pomembna. Če motorju z naravnim vpihom dvignete moč na 150 % izhodiščne vrednosti, riskirate pri vsakem pospeševanju.

Ključni dejavniki, ki zmanjšujejo varnostno mejo pri NA motorjih, vključujejo:

- Zadosten obratih pri visokih vrtljajih: Uporaba na dirkališču nad 7.000 vrt/min močno poveča obremenitev batnih drogov in bata

- Aglavni profili gredi rozvalja: Višji dvig ventilov ustvarja dodatne obremenitve razvodnega mehanizma

- Vbrizgovanje dušikovega oksida: Celotni sistemi s količino 75 konjskih moči povzročijo nenadzorovan skok tlaka v valju, ki presega zmogljivost številnih tovarniških batnih drogov

- Starost in prevoženi kilometri motorja: Nakopičene utrujenosti zaradi obremenitev—motor z 150.000 km ima manjše varnostne rezerve kot svež motor

Zahteve za prisilno polnjenje

Tu postane vse resno. Ko se učite kako turbo napajati avto ali namestiti kompresor za aplikacije 350 Chevy small block, postane tlačni tlak ključna spremenljivka—vendar surove vrednosti PSI sami po sebi ne povedo celotne zgodbe.

Po MotorTrend , funkcija povečanja deluje kot množilnik moči, ne pa kot absolutni kazalnik. Formula (zmogljivost z nadzagonom = zmogljivost brez nadzagona × (tlak nadzagona v psi / 14,7 + 1)) prikazuje, da lahko 350 KM zmogljiv motor sicer običajnega sesalnega sistema 5,0 L teoretično podvoji zmogljivost na 700 KM pri tlaku nadzagona 14,7 psi. Pri 7,35 psi dobimo približno 525 KM—povečanje za 50 %. Vendar isti 7,35 psi, uporabljeni na osnovnem motorju z močjo 300 KM, dajo le 450 KM.

To je pomembno, ker količina dodane konjske moči s turbopunilnikom popolnoma odvisna od izhodišča. Turbo komplet 5vz fe na serijskem 3,4-litrskem Toyota V6 lahko doda 80–100 KM pri zmernem nadzagonu. Vendar pa uporaba enakih nivojev nadzagona na predelanem daljšem batniku lahko prinese več kot 200 dodatnih KM—z sorazmerno višjim obremenitvijo vseh komponent.

Preizkušanje v reviji MotorTrend je to jasno pokazalo:

- Serijski 5,0 L pri 7 psi je proizvedel 391 KM in 471 lb-ft navora

- Predelan 5,0 L pri 7 psi je proizvedel 601 KM in 570 lb-ft navora

- 363 stroker pri 14 psi je presegel 1.000 KM—dvakrat več kot serijski motor pri enakem nadzagonu

Zaključek? Koliko stane pravi nadzagon avtomobila vključuje načrtovanje proračuna za notranje dele, ki ustrezajo vašim ciljem moči. Poganjanje resnega nadzagona na serijskih komponentah je navidezna varčevalnost.

Univerzalni podatki o moči in mejni nivo nadzagona

Sledeča tabela ponuja univerzalni okvir za določitev, kdaj postanejo kovanje notranjih delov nujni. Te meje veljajo za večino sodobnih štirivaljnih in V8 motorjev, čeprav vedno preverite specifične meje za svojo družino motorjev.

| Vrsta gradnje | Nivo moči (WHP) | Tlak nadpunjenja | Uporabnost serijskih notranjih delov | Priporočeni nadgradnji |

|---|---|---|---|---|

| NA Street | Pod 350 | N/A | Splošno varno ob ustrezni nastavitvi | Kakovostni spojni elementi, uravnotežena sestava |

| NA zmogljivost | 350-450 | N/A | Robno—odvisno od družine motorja | Priporočeni kovani batni |

| NA dirka/visoke vrtljaje | 450+ | N/A | Ni priporočljivo | Popolnoma kovan sestav vrtenja |

| Mehko povečanje tlaka | 300-400 | 5-8 psi | Sprejemljivo za večino platform | Kovani batni, ARP oprema |

| Zmerno povečanje tlaka | 400-550 | 8-14 psi | Visoko tveganje lomljenja batne palice | Kovan bat in batne palice kot najmanjše zahtevano |

| Visok nadtlak | 550-750 | 14-22 psi | Zagotovljena okvara | Popolnoma kovan vrteči sklop, izboljšan blok |

| Ekstremni nadtlak | 750+ | 22+ psi | Takojšnja uničenja | Vse iz izkovka/billet, blok s plášči |

| Dušik (75-150 doziranj) | +75-150 KM | N/A | Originalni batni drogovi običajno odpovejo najprej | Izkovani batni drogovi obvezni, priporočeni batniki |

| Dušik (200+ doziranj) | +200+ KM | N/A | Katastrofalno tveganje | Zahtevana je popolna izkovana rotacijska skupina |

Točka odločitve pri 400 KM

Strokovno soglasje v industriji določa 400 konjskih moči na kolesih kot kritično mejo, kjer prehajajo kovanje notranjosti iz »lepote« v »nujno zavarovanje«. Po mnenju MAPerformance so kovani batni drogovi idealni za zmerno povečanje moči v območju 400–600 KM, pri čemer imajo modeli stopnje 2 skrajšane krilne dele in večje nosilce zapestnih čepov za uporabo pri visoki moči in visokem pretlaku.

Pod 400 km se večina dobro vzdrževanih serijskih rotacijskih sklopov ohrani, če je pravilno nastavljen in opremljen s kakovostnimi dodatnimi modifikacijami. Nad 400 km – še posebej pri uporabi pretlaka ali dušika – stavite na motor, katerega komponente nikoli niso bile zasnovane za takšna obremenitev.

Pametna rešitev? Zgradite za ciljno raven moči plus varnostni rob 20 %. Če ciljate na 500 km, izberite komponente, ocenjene za 600+. Ta rob upošteva detonacijske dogodke, agresivne nastavitvene seanse in neizogibno miselnost »še en zadnji poskus«, ki ogrožata motor.

Ko so določene močnostne meje, je naslednja pomembna točka zagotoviti, da bodo vaši kovaniki pravilno delovali skupaj – saj neusklajene komponente povzročijo težave, ki jih ni mogoče premagati z nobeno dodatno trdnostjo materiala.

Usklajenost komponent in tolerance

Izbrali ste ustrezne materiale in preverili, da vaše komponente izpolnjujejo standarde kakovosti. Tukaj pa je dejstvo, ki preseneti mnoge graditelje: tudi popolnoma izdelane komponente lahko uničijo motor, če niso usklajene ali so nameščene z napačnimi tolerancami. Ne glede na to, ali delate z litinskim blokom ali aluminijastim blokom, zamenjavo gredi 283 s povečanim navorom ali gradite dolgi blok 5,7 Vortec od začetka, je razumevanje medsebojnega vpliva teh komponent ključnega pomena za to, ali bo vaš motor uspeval ali propadel.

Notranjega zgorevalnega motorja je ekosistem, kjer vsaka dimenzija vpliva na drugo. Če so presledki napačni, boste bodisi zagozdili batne paličice ob zagonu ali pa zavrteli ležaje pod obremenitvijo. Poglejmo ključne specifikacije, ki jih potrebujete pred začetkom sestave.

Osnove usklajevanja komponent

Po Diamond Racing , notranjost motorja je nestabilen ekosistem, kjer vsaka komponenta neposredno vpliva na drugo. Dolžina batne paličice, korak kolenčnega gredi in višina stiskalnega dela bata so trije parametri, ki morajo popolnoma usklajeno delovati. Tukaj je osnovna povezava, ki jo morate razumeti:

Višina bloka = ½ koraka + dolžina paličice + višina ose

Ker je višina bloka fiksna (znotraj ozkega razpona, ki je na voljo pri friziranju površine), sprememba kateregakoli parametra prisili spremembe ostalih. Izberete kolenčno gred z daljšim korakom? Potrebovali boste bodisi krajše paličice ali pa batove z manjšo višino stiskalnega dela, da ohranite ustrezne presledke do površine bloka.

Upoštevajte praktične posledice:

- Krajše batne paličice ustvari hitrejše odmikanje batov od zgornje mrtve točke, hitreje poveča prostornino valja za izboljšan odziv plinu – idealno za pogoste primere uporabe plina

- Daljši batni drogovi običajno zahtevajo krajše in lažje batove, kar potisne kompresijske obročke višje ter zmanjša oscilirajočo maso – prednostno pri visokih vrtljajih in naravno polnjenih motorjih

- Vilica in nož batnega drogovja konfiguracije pri V-motorjih zahtevajo določene zamike batov in širine ležajnih vrat, ki se morajo natančno ujemati

Običajna sprejeta praksa pri zmogljivostnih gradnjah je ničelno izravnavanje bloka, pri kateri je vrh bata popolnoma v ravni s površino bloka pri zgornji mrtvi točki. To vas prisili, da izberete ustrezno stisljivo debelino glave cilindra, da nadzorujete razmak med batom in glavo. Večina zmogljivostnih tesnil glave se stisne na 0,039–0,042 palca, najmanjši razmak med batom in glavo pa pri jeklenih batnih drogovih znaša 0,035 palca.

Pri naročanju batov sporočite dobavitelju dolžino connecting roda in fižol. Lahko izračunajo potrebno višino stiska in preverijo, ali postavitev obročkov ne bo sekala odprtin za ventile – pomembna zadeva, ki jo je enostavno prezreti, dokler ni prepozno.

Ključne specifikacije presledkov

Kovanje se pri segrevanju razširja drugače kot litine, zato zahtevajo določene razpone presledkov, ki se razlikujejo glede na uporabo. Glede na Smernice za kovane batove od Summit Racinga , presledek med batom in steno cilindra je odvisen tako od premera vložka kot od stopnje obremenitve.

Razponi presledka med batom in steno cilindra

Te specifikacije veljajo za kovane batove s pravilno pripravljenimi premeri vložkov, pri katerih so valjaste luknje obdelane s pripadajočimi brušnimi kamni, da se doseže ustrezna površina:

- Cestni motor brez polnjenja (premer 3,500"–4,100"): 0,0025–0,0035 palca

- Cestni motor brez polnjenja (premer nad 4,100"): .0035-.0045 palca

- Ulični dušik ali turbopunjen (premer cilindra 3,500"-4,100"): .0035-.0045 palca

- Ulični dušik ali turbopunjen (premer cilindra 4,100"+): .0045-.0055 palca

- Bencin za dirkanje na kratko progo (premer cilindra 3,500"-4,100"): .0040-.0060 palca

- Bencin za dirkanje na kratko progo (premer cilindra 4,100"+): .0050-.0070 palca

- Dirkaški turbopunjen ali z dušikom (premer cilindra 3,500"-4,100"): .0050-.0080 palca

- Vlečni sistem z turbopunjenjem ali dušikovim oksidom (premer večji od 4,100 palca): 0,0060–0,0090 palca

Obrnite pozornost na vzorec: uporaba turbopunjenja in dušikovega oksida zahteva znatno večje režo zaradi toplotnega raztezanja ob ekstremnih temperaturah. Uporaba reže, primerne za cestne avtomobile, na vlečnem avtu z dušikovim oksidom pomeni tveganje zagozdenja batov.

Specifikacije rež med ležaji

Po K1 Technologies , tradicionalni standard reže med ležaji je bil 0,001 palca reže na palec premera vratila. Tipično vodilo kolenčnega vratila pri majhnem bloku Chevya s premerom 2,200 palca zahteva približno 0,0022 palca reže, mnogi izdelovalci pa dodajo še 0,0005 palca varnostne meje – kar pomeni 0,0027 palca.

Vendar je treba ta »pravilo iz palca« prilagoditi glede na namen uporabe:

- Ležaji za kolenčno gred za cestne avtomobile / zmerno zmogljivost: 0,0020–0,0025 palca

- Glavni ležaji za cestne avtomobile / zmerno zmogljivost: 0,0020–0,0025 palca

- Ležaji za kolenčno gred za dirkanje / vikend dirkače: .0025-.0028 palca

- Glavni ležaji Strip/Weekend Warrior: .0025-.0030 palca

- Polno vodeni ležaji za batne droge: .0028-.0032 palca

- Polno vodeni glavni ležaji: .0030-.0035 palca

Zakaj imajo dirkalne aplikacije večje reže? Povečan tok olja. Širše reže omogočajo večji volumen olja skozi ležaj, kar pomaga pri nadzoru temperatur pod dolgotrajnimi obremenitvami. Zmanjšana nosilnost je kompromis – vendar je to manj pomembno, če tako ali tako gradite med posameznimi dirkami.

Uteženost rež

K1 Technologies poudarja, da je pri ležajnih režah potrebno najti ravnovesje med tremi dejavniki: nosilnostjo, količino toka olja in lokalno temperaturo ležaja. Ožje reže povečajo nosilnost, saj se obremenitev porazdeli na večjo površino ležaja – podobno kot poševnice razporedijo težo. Vendar ožje reže omejujejo tok olja in s tem povečujejo temperaturo ležaja.

Pri merjenju rež uporabite mikrometer s točnostjo do 0,0001 palca. Nastavite uradni merilnik premera vratila na premer ležišča, nato izmerite režo ležišča v resničnem navpičnem položaju, pri privijanih vijakih do predpisanega navora. Pod obremenitvijo se teoretična reža 0,001 palca na vsaki strani stisne do najmanj 0,0002 palca na obremenjeni strani, medtem ko se nasprotna stran razpre na skoraj 0,002 palca – kar na vsakem obratu ustvarja prostor za svežo olje.

Specifikacije rež kolobarjev

Reža kolobarjev se izračuna z množenjem dejavnika reže s premerom cilindra. Pri proizvajalcu Summit Racing so ti dejavniki določeni za kovane batne aplikacije:

- Cestni, naravno sesani: Premer × 0,0040 (Primer: premer 4,000" = najmanj 0,016" reža)

- Cestni z dušikom ali kompresorjem: Premer × 0,0050

- Dirkanje na bencin: Premer × 0,0040

- Dirkanje z dušikom ali kompresorjem: Premer × 0,0050

- Marinski naravno napolnjen: Premer × 0,0040

- Marinski s turbopunjenjem: Premer valja × 0,0045

To so minimalni zračnosti. Nezadostna zračnost obroča povzroči stik koncev obroča ob segrevanju, kar lahko povzroči lom obroča ali poškodbe sten valja. Če imate dvome, izberite večjo predpisano vrednost.

Za pravilno nastavitev teh zračnosti so potrebna natančna merjenja in realna ocena vaše uporabe. Cestni avto, ki se občasno vozi na dirkališču, potrebuje drugačne specifikacije kot namenski dirkalni avto za dirkanje na črtni progi. Prilagodite zračnosti dejanski uporabi – ne pa ambicioznim ciljem moči – in vaša kovanina notranjost bo zagotovila zanesljivost, za katero plačujete.

Ko razumemo združljivost in zračnosti, je naslednja pomembna zadeva enako pomembna: podporna sprememba, ki jo za preživetje zahteva vaša kovanina gradnja. Nadgradnja notranjih komponent brez ustreznih nadgradenj sistema za olje, hlajenje in gorivo ustvarja recept za dragocene okvare.

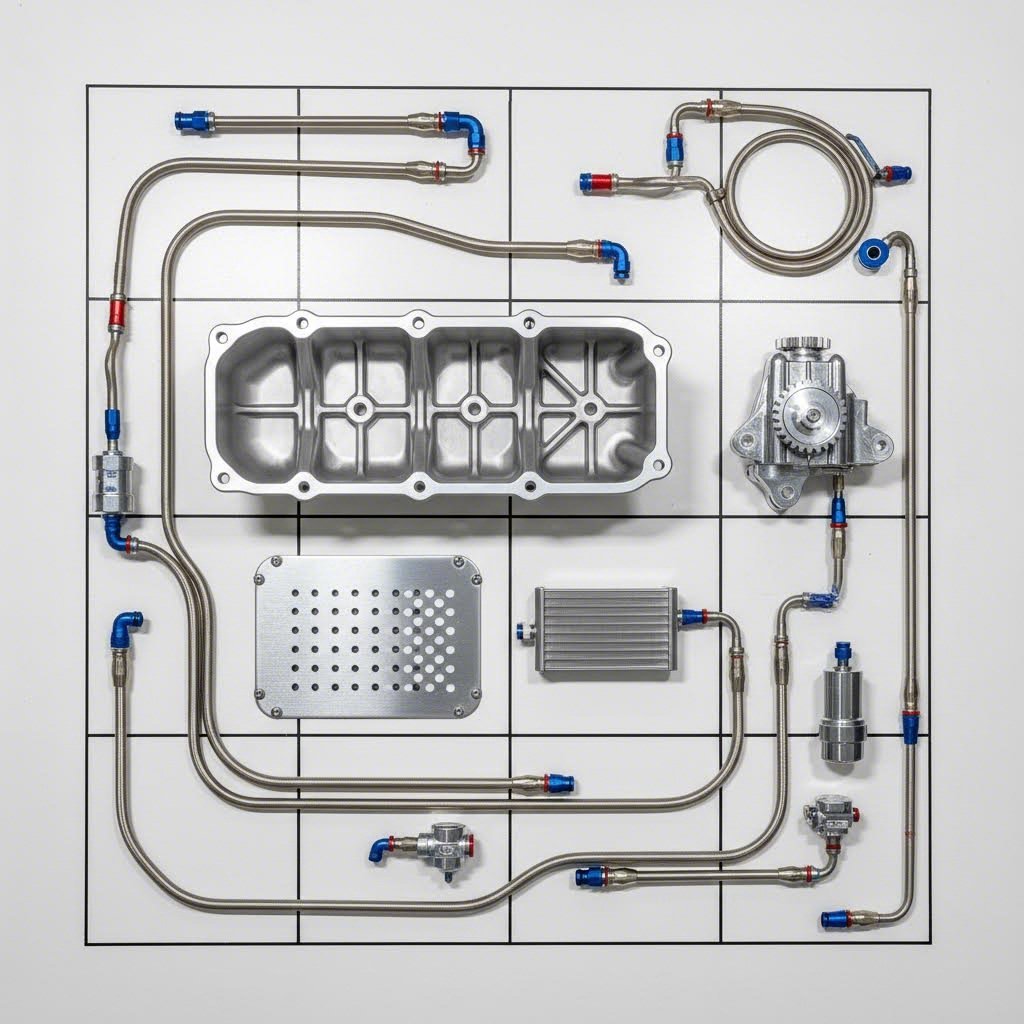

Podporna sprememba, ki jo zahteva vaša kovanina gradnja

Tu je boleča resnica, ki jo mnogi gradbeniki spoznajo na težak način: kovanje notranjih delov sam po sebi ne zagotavlja preživetja. Namestite lahko najdražje batne in palčne sklope, ki jih denar lahko kupi, vendar brez ustrezne podpore ostalih motoričnih sprememb ta investicija postane odpadni kovinski material že pri prvem agresivnem poskusu. Vrtljivi sklop je trdno takšen, kot so sistemi, ki ga napajajo in ščitijo.

Razmislite o tem na naslednji način: ali bi namestili motor z močjo 1.000 konjskih moči v avto s tovarniškimi zavorami? Enaka logika velja tudi za nadgradnje motorja. Vaš sistem za mazanje, hladilna zmogljivost, dovod goriva in kakovost spojnih elementov morajo vse naraščati skupaj z vašimi cilji moči. Poglejmo si zaporedje prednostnih sprememb motorja, ki ločuje uspešne projekte od katastrofalnih okvar.

Nadgradnje sistema za mazanje za kovane sklope

Po Engine Builder Magazine , sistem za mazanje je verjetno najpomembnejši vidik motorja. Olje ne služi samo za zmanjševanje trenja – mazilo ležajev, hladi vroče točke in duši površine pod visokim obremenitvami. Ob ekstremnih G-silah, obratih in temperaturah lahko pomanjkanje olja, pena, zračenje in nihanja tlaka prizadeta usodne posledice, če sistem za mazanje ni načrtovan s točnostjo.

Tu je ključna ugotovitev: oljni črpalki zagotavlja pretok, medtem ko notranje reže motorja določajo tlak. Kot je razpravljeno v poglavju o specifikacijah rež, kovanje običajno deluje z bolj razpenjenimi ležajnimi režami, da se poveča pretok olja. To pomeni, da vaša serijska oljna črpalka morda ne bo zagotovila zadostnega volumna za ohranjanje varnega tlaka pri visokih vrtljajih.

- Oljna črpalka z velikim volumnom: Široke režne med ležaji ali dodatne lastnosti za maščenje, kot so razprševalniki olja na batih, zahtevajo črpalko večjega pretoka. Premajhna črpalka povzroči nizek tlak in izgubo hidrodinamičnega maščenja – oljnega filma, ki preprečuje stik kovine z kovino. Pri večini izdelkov s kovanimi bloki motorja je nadgradnja na črpalko večjega pretoka obvezna.

- Ogljičeno oljno korito: Kontrola olja znotraj korita je enako pomembna kot njegova prostornina. Uporaba pri cestnih dirkah pomeni stranske sile v vseh smereh, medtem ko dirkanje po tiru povzroča stalno obremenitev pospeševanja. Ogljičenja, pasti za ulov olja in smerne plošče ohranjajo olje okoli cevi za črpanje. Konstrukcije korit T-sump povečajo prostornino brez slabšanja razdalje do tal – posebej priljubljeno pri izpušnih kolektorjih za Chevy 350 in dolgih ceveh za 350 majhnih blokov, kjer je globina korita omejena.

- Vetrovni pladenj: Glede na revijo Engine Builder vodne plošče odvzamejo olje s krožečega kolenskega gredi in ga preusmerijo v mazalno korito, s čimer zmanjšajo škodljivo upornost. Mrežaste plošče se izredno dobro odrezujejo pri odstranjevanju oljnega filma s kolenom gredjo, medtem ko loputaste plošče ustvarjajo trdnejšo pregrado za ekstremne pogoje, kot so dirkanje po cestah. V vsakem primeru izboljšana zanesljivost prinaša merljiv prihranek moči.

- Izboljšana cev za črpanje: Večina cevi za črpanje uporablja cevi s premerom 5/8", čeprav nekatere uporabljajo 3/4" za podporo črpalkam pri višjih obratih in večjem pretoku. Premer cevi neposredno vpliva na tveganje kavitacije – lahko privlačite le toliko, kolikor dovoljuje atmosferski tlak. Ohranjajte razdaljo med cevjo za črpanje in dnom korita v območju od 3/8" do 1/2".

- Akumulator olja (izbirno): Pri vožnji po dirkališču akumulator sloga Accusump shrani dodatno olje pod tlakom in ga takoj izpusti, ko motor zazna padec tlaka. Ta sunkoviti dotok olja prepreči obrabo in pregrevanja, ki jih povzroči celo trenutni prekinjen pretok med agresivnim ovijanjem ali zaviranjem.

Zahtevane tehnične komponente

Poleg nadgradnje oljnega sistema je treba pred prvo meritvijo na dinamometru obravnavati več kritičnih kategorij nadgradnje motorja. Te spremembe so sorazmerni moči – avto za cesto z 450 konjskimi močmi zahteva drugo opremo kot dirkalni avto z 800 konjskimi močmi.

- ARP vijaki za glavo Pri višji moči se znatno poveča tlak v cilindrih. Ta dodatna sila lahko povzroči rahel dvig glave cilindrov od bloka, kar vodi do poškodbe tesnila glave. Tovorni vijaki glave so zasnovani tako, da se raztezajo in zdržijo le tovarniške razine moči. ARP vijaki zagotavljajo bolj enakomeren in natančen privitni moment ter trdno pritrdijo glavo na blok tudi pri ekstremnem polnitvenem tlaku ali uporabi dušikovega oksida. Ustrezen navor se razlikuje glede na uporabo – material ARP 2000 je primeren za večino izvedb, medtem ko sta L19 ali Custom Age 625+ namenjena ekstremnim aplikacijam.

- Nadgradnja vijakov rodnika Vijaki rodnika izpostavljeni ogromnemu nateznemu napetosti pri vsakem obratu motorja. Kot je opozoril Crawford Performance , nadgradnja na vijake začepov iz jekla 4340 chromoly zagotovi odlično pritezni silo, ki je potrebna za varno pritrjevanje čepov pri visokih vrtljajih. To je nujno pri vsaki resnejši spremembi motorja.

- Glavni vijaki: Premik glavnih pokrovov ob visokih navorih povzroča okvaro ležajev. Glavni vijaki ARP z ustreznimi specifikacijami navora in raztegnjenosti preprečujejo premik pokrovov in ohranjajo poravnavo kolenčnika. Vedno uporabljajte sredstvo za sestavljanje, določeno s strani proizvajalca – molibdenska pasta in ARP Ultra-Torque dajeta različne vrednosti raztegnjenosti pri enakih vrednostih navora.

- Ležaji za povečano zmogljivost: Povečane obremenitve in toplota v motorju z večjo zmogljivostjo hitro presegajo zmogljivost serijskih ležajev. Ležaji za povečano zmogljivost imajo boljše materiale in ožje tolerance, da lahko prenesejo te obremenitve. Clevite H-serije ali King Racing ležaji so pogoste izbire za motorje s kovanimi deli.

Ogled sistema za gorivo

Večja moč zahteva več goriva – tega dejstva ni mogoče izogniti. Pri nadgradnji sistema za vbrizg goriva za 350 Chevy ali katero koli zmogljivostno uporabo nezadostna dobava goriva povzroči revne pogoje, ki uničijo celo najtrdnejše kovanje dele.

- Visokotokovna črpalka za gorivo: Tovarne črpalke za gorivo običajno podpirajo tovarniško moč plus 20–30 %. Če presežete to mejo, pri dodatnem tlaku ali pri visokih vrtljajih tvegate nastanek revnih pogojev. Uskladite kapaciteto pretoka črpalke s potrebo po vbrizgih pri ciljni moči.

- Nadgrajeni vbrizgalniki: Večji vbrizgalniki zagotavljajo natančno količino goriva, ki jo vaš motor potrebuje pri visokem nadtlaku. Izračunajte velikost vbrizgalnikov na podlagi ciljne moči, specifične porabe goriva na konjsko moč in želenega cikla obremenitve (običajno največ 80 %).

- Vodila za gorivo in cevi: Visokotokovni vbrizgalniki zahtevajo zadostno oskrbo z gorivom. Nadgradnja na večja vodila za gorivo in dovodne cevi -8 AN preprečuje padec tlaka na vbrizgalniku, ki povzroča težave z razdelitvijo goriva med valji.

- Regulator tlaka goriva z možnostjo nastavitve: Prilagajanje osnovnega tlaka goriva omogoča vašemu tunerju optimizacijo razmerja zrak-gorivo v celotnem obratovalnem območju – ključno za aplikacije s povečanim nadzračjem, kjer se potreba po gorivu močno spreminja glede na obremenitev.

Zahteve hladilnega sistema

Sestavljen motor, ki proizvaja več moči, ustvarja tudi znatno več toplote. Tovorni hladilni sistemi so zasnovani za serijsko moč in se hitro preobremenijo pri bolj dinamičnem vožnji ali vožnji na dirkališču.

- Aluminijasti radiator: Nadgradnja na večji aluminijasti radiator izboljša kapaciteto hladilne tekočine in odvajanje toplote. Dvojni ali trojni sistem prehoda maksimalno poveča učinkovitost hlajenja znotraj istega fizičnega prostora.

- Visokotokovna vodna črpalka: Povečan tok hladilne tekočine hitreje odvaja toploto stran od sten valjev. Električne vodne črpalke ponujajo dodatno prednost odprave vztrajnega upora na kolenčaku.

- Zunanji oljni hladilnik: Za zahtevne aplikacije zunanji oljni hladilnik ohranja stabilno temperaturo in viskoznost olja. Namestite ga s posebno zračno tokom – ne skritega za radiatorjem, kjer bi prejel predgreto zrak.

- Termostat in obhod: Termostat z nižjo temperaturo (160–180 °F) pomaga nadzorovati najvišje temperature, medtem ko primerno obhodno sistem zagotavlja obtok hladilne tekočine že preden se termostat odpre.

Izkušnje izkušenih graditeljev so jasne: sistem mazanja, dovajanje goriva, hladilna zmogljivost in kakovost spojnih elementov morajo biti obravnavani kot del celotnega paketa sprememb motorja. Če opustite katero koli področje, ustvarite šibko povezavo, ki razveljavi vaš vlagan v kovanje notranjih komponent. Načrtujte in proračunajte te pomožne spremembe že na začetku – niso opcionalne dodatke, temveč obvezni sestavni deli zanesljive visoko zmogljive izgradnje.

Ko so podprti sistemi urejeni, je naslednja pomembna tema izogibanje pogostim napakam, ki uničijo kovanje, preden sploh dosežejo svoj potencial. Neustrezne procedure za zagon in napake pri namestitvi povzročijo več odpovedanih motorjev kot napake v materialu.

Pogoste napake in kako se izogniti dragim okvaram

Vložili ste tisoče v kakovostne kovane komponente, preverjene specifikacije in pravilno nameščene podpore. Toda tu je neprijetna resničnost: več kovanih agregatov odpove zaradi napak pri sestavljanju in neustreznega zagona kot zaradi napak v materialu. Ta dragoceni vrteči sklop, ki sedi v vašem bloku, je tako zanesljiv kot vaša tehniko sestave in potrpežljivost v kritičnih prvih urah obratovanja.

Ali gradite 5,7 L Vortec za vožnjo po cestah ali namensko dirkalno enoto, razumevanje tehničnih specifikacij motorja Vortec 5,7 in pogostih točk okvar vas reši, da ne postanete eden izmed tistih, ki razstavijo motorje že pred prvo resno obremenitvijo. Poglejmo si napake, ki uničijo kovan notranjosti – in natančno, kako jih izogniti.

Postopki priprave kovanih bregastih drogov

Obdobje priprave je čas, ko se kolobarski obročki prilegajo stenam valjev in ustvarijo tesnilo, ki določa kompresijo, porabo olja in življenjsko dobo vašega motorja. Če ta proces pospešite, boste ustvarili zglajene valje, ki se nikoli pravilno ne zaprejo. Kot pravi MAHLE Motorsport , je nujno, da motor pravilno pripravite in da se obročki pravilno namestijo, da zagotovite dolgo življenjsko dobo ter najvišjo zmogljivost vaših kovanih bregastih drogov in obročkov.

Prekomerna goriva lahko izmije olje iz valjcev in prepreči pravilno obdelavo, kar vodi do zglajevanja valjcev. Zglajen valj nikoli ne bo pravilno namestil obročkov – ne glede na to, koliko dodatnih kilometrov naredite na motorju. Prvič pravilno opravite obdelavo ali pa se pripravite na razgradnjo.

Tukaj je pravilen postopek obdelave za izdelke z kovanimi bati:

- Priprava pred zagonom: Pred prvim zagonom napolnite oljni sistem. Priporočeni način je odstranitev razdelilnika in uporaba orodja za predhodno polnjenje oljnega črpalka, medtem ko ročno obračate motor. Alternativno lahko uporabite podtlakni oljni rezervoar, ki dovaja olje v tlak port, ali pa vključite kolenico s praznimi svečkami, dokler se oljni tlak ne stabilizira.

- Protokol za prvotni zagon: Ko se motor zagnane, takoj povečajte in ohranjajte obrate med 25–35 % največje hitrosti motorja. Pri motorju z 8.000 vrtljaji na minuto to pomeni, da morate držati med 2.000–2.800 vrtljaji – ne dovolite prostega teka. Preverite, ali delujejo vsi valjci, in prilagodite časovanje ter gorivo tako hitro kot mogoče.

- Prvo delovanje Poganjajte motor 15–30 minut, pri čemer RPM spremenjujte v območju 25–35 %. Nikakor se izogibajte dolgotrajnemu prostemu teku. Spremljajte nenavadne hrupe, uhajanje in možne skoke temperature. Takoj zaustavite delovanje, če se pojavi kateri koli problem.

- Obremenitev motorja: Proga brez obremenitve NE bo pravilno namestila kolobarjev. Za povečanje tlaka v valjih in prisilno namestitev kolobarjev v cilinder morate uporabiti obremenitev. V vozilu uporabite delni plin s spreminjanjem obremenitve in obratov ter poganjajte 20–30 minut, preden preidete na pospeševanje z popolnoma odprtima zapornikoma.

- Pospeševanja z odprtim zapornikom (WOT): Po začetnem vožnji začnite pri 25 % najvišjih vrtljajev z rahlim plinom, nato pospešite z popolnoma odprtim zapornikom do 75 % najvišjih vrtljajev, nato upočasnite z zaklenjenim zapornikom nazaj na 25 %. Ponovite ta cikel 5–6-krat, da se kolobarji pravilno namestijo pod obremenitvijo.

- Zamenjava olja: Takoj po prvotnem zagonu zamenjajte olje in filter, nato še enkrat po zaključku obdobja prevoženih zahtevnih kilometrov. Na sintetično olje preklopite šele, ko so kolobarji popolnoma sedežirani – običajno po več kot 100 miljah pri cestnih vozilih ali po eni celotni vajah pri dirkalnih motorjih.

Napake pri namestitvi, ki povzročijo okvare

Po Allied Motor Parts , pogosteje pride do odpovedi batnih kolobarjev zaradi napak med postopkom namestitve – tudi najmanjša napaka lahko ima katastrofalne posledice. Ista načela veljajo tudi za rodnike, ležaje in vse druge komponente vaše vrteče se skupine.

Okvare pri namestitvi batnih kolobarjev

- Napačen vrstni red kolobarjev: Vsak kolobar ima določeno vlogo, zato je vrstni red namestitve izjemno pomemben. Vrhunski tesnitveni kolobar, drugi tesnitveni kolobar in oljni krmilni kolobar morajo biti nameščeni v pravilnih položajih. Če so nameščeni v napačnem vrstnem redu, to vodi do slabega stiskanja, povečane porabe olja in poškodb motorja.

- Neusklajeni razmiki kolobarjev: Zazori obročkov se pri namestitvi nikoli ne smejo poravnati drug z drugim. Če se to zgodi, izpušni plinovi uhajajo skozi poravnane zazore, kar povzroči zmanjšanje stiskanja in izgubo moči. Zazorje razporedite v kotu 120° drug od drugega okoli oboda bata.

- Napačna reža zazorja: Če je preozka, obročki pod vplivom toplote segajo skupaj, kar lahko povzroči lom obročka ali brizenje valjov. Če je preširoka, omogoča izpuščanje zgorevalnih plinov. Obročke vedno obdelajte do predpisane mere – nikoli ne privzemite, da so pravilni takoj iz škatle.

- Prekrivanje obročkov: Namestitev obročkov tako, da se prekrivajo, ustvari preveliko trenje, pregrevanje in pospešeno obrabo. Vsak obroč mora ležati neodvisno v svoji žlebici.

- Napačna namestitev (obrnjeno navzgor): Obročki imajo določene orientacije, označene s pikami, oznakami ali prisloni. Če jih namestite obrnjene, pride do težav pri nadzoru olja in povečanega poraba. Vedno preverite usmerjenost, preden obročke vtisnete v žlebice.

- Napačna velikost obročka: Uporaba obročkov, ki niso prilagojeni velikosti cilindra, zagotavlja odpoved. Premajhni obročki ne bodo tesnili; preveliki obročki povzročajo trenje in pregrevanje. Pred namestitvijo preverite združljivost obročkov s cilindrom.

Napake pri batnem drogu in ležajih

- Ponovna uporaba vijakov zavrtih do yield točke: Številni tovarniški vijaki batnega droga so zasnovani tako, da se enkrat raztegnejo. Ponovna uporaba ogroža varnost vijakov ob obremenitvi. Vedno jih zamenjajte z novimi vijaki ARP ali ekvivalentnimi, ki so ustreznih za vašo uporabo.

- Napačen vrstni red zategovanja: Vijake je treba zategniti v pravilnem zaporedju in stopnjah. Neposredno zategovanje na končne vrednosti izkrivi pokrov in ustvari neroundne ležajne gredi.

- Suha namestitev ležajev: Ležaje je pred namestitvijo treba premazati s sestavnim mazivom. Suhi ležaji se takoj poškodujejo ob prvem zagonu, tudi če je oljni sistem napolnjen.

- Zagrnjenost z delci: En sam kos umazanije ali kovinske ostružine med ležajem in hišo batnega droga ustvari visoko točko, ki koncentrira obremenitev in povzroči predčasno odpoved. Obsedena čistost je obvezna.

- Neusklajeni pokrovi batnih drogov: Pokrovi gredišč so obdelani kot par z določeno gredjo. Namestitev pokrovov na napačno gredjo ustvari nerundelne vrtine, ki pod obremenitvijo uničijo ležaje.

Napake pri sestavljanju

- Oprna zmazana delovna površina: Sestavljanje motorja zahteva čist okolje. Prah, kovinski delci in ostanki lahko zdrsnejo v ležaje in med kolobode, kar povzroči pospešeno obrabo in morebitno zagozdnitev.

- Naporna smазovanja: Uporaba debele sestavne masti na stikih kolobarjev preprečuje pravilno usedanje. MAHLE posebej opozarja: NE UPORABLJAJTE debelih sestavnih olj ali masti na nobenem delu, ki je v stiku s kolobarji ali valjem. Zadošča tanka plast običajnega uliva za obmolk.

- Vijakasto nameščanje kolobarjev: Kolobarjev nikoli ne nameščajte z vijačnim („vijačastim“) premikom na bat – to jih izkrivi in oslabi. Uporabite ustrezna klešča za namestitev kolobarjev, ki enakomerno razširijo kolobar.

- Preskok preveritvenih korakov: Če med končni sestavi ne preverite razdalj ležajev, rež v obročkih in razdalj batov od stene valja, boste imeli težave, ki jih ne boste odkrili, dokler ne pride do okvare. Pred zapiranjem motorja dvakrat izmerite vse.

Vzorec vseh teh okvar je jasen: nestrpnost in domneve povzročijo večjo uničenje motorja kot defektni deli. Nadgradnja kamna stopnje 3 ali komplet kamna 6.0 Vortec stopnje 3 nič ne pomeni, če spodnji del odpove zaradi pospešene namestitve. Dajte si čas z dvigali 350 small block, preverite, ali so sveče za aplikacije 5.7 Vortec pravilno nastavljene, in vsak korak sestave obravnavajte kot kritičnega.

Ko razumemo procedure pri zagonu in pasti pri namestitvi, naslednja pomembna točka postane praktična: kako načrtovati proračun za različne ravni gradnje, ne da bi ogrozili zanesljivost? Poglejmo realistične pričakovanje stroškov za ulične zmogljivosti, vikend voznike in popolne dirkalne aplikacije.

Načrtovanje proračuna za različne ravni gradnje

Absorbirali ste tehnične specifikacije, preverili svoje komponente in razumete potrebne podpore za spremembe. Zdaj pride vprašanje, ki določa, ali se vaša izdelava dejansko zgoditi: koliko bo to stalo in kje naj naložite svoja sredstva? Razlika med zanesljivo kovanо izdelavo in raztresenim motorjem se pogosto svodi na porazdelitev proračuna – ne le na skupni znesek porabljenih denarnih sredstev.

Ali že iščete blok motorja za prodajo, da bi začeli znova, ali nadgradujete obstoječi motor, realno načrtovanje proračuna prepreči pogosto past nakupa premijskih komponent na enem področju in varčevanja na drugih. Blok 6.4 Hemi v kombinaciji s poceni ležaji nima smisla. Enako kot blok IAG v kombinaciji s serijskim gorivnim sistemom. Poglejmo, kaj vsaka raven izdelave dejansko zahteva.

Razvoji proračuna za ulične zmogljivosti

Urejanja motorjev za ulično uporabo predstavljajo najboljšo točko za večino navdušencev – dovolj moči, da je vožnja zabavna, brez obsežnih vzdrževalnih zahtev dirkalniškega motorja. Glede na Crawford Performance lahko pričakujete, da bo povprečna cena popolnoma sestavljenega motorja znašala od 8.000 do 12.000 dolarjev, kar vključuje visoko kakovostne notranje komponente, storitve tokarne, strokovno sestavo in končno prilagoditev.

Ampak to je le motor. Vaš skupni proračun za projekt mora zajemati tudi podporni spremembi, o katerih smo prej govorili – in ti stroški se hitro nabirajo. Tukaj je, kjer bi morali ulični graditelji postaviti prednostne naloge:

- Vlagajte intenzivno: Kovanje batov in batnih uteznic od uglednih proizvajalcev. To so komponente, ki neposredno izpostavljene silam izgorevanja. Cenejše notranje komponente odpovejo; kakovostne notranje komponente pa preživijo.

- Ne štedite: Strojna obdelava in strokovna sestava. Po mnenju Crawford Performance storitve v tovarni običajno stanejo od 800 do 1.200 dolarjev, medtem ko strokovna namestitev poveča ceno za dodatnih 1.500 do 3.000 dolarjev. Ta natančna izdelava zagotavlja, da se vsaka komponenta popolnoma ujema in deluje točno tako, kot je načrtovano.

- Uskladite stroške in zmogljivost: jermene droge iz jekla 4340 namesto 300M za večino uličnih aplikacij. Razlika v trdnosti je pomembna le pri ekstremnih močeh, ki jih večina uličnih avtomobilov nikoli ne doseže.

- Varčujte strategično: Uporabljeni motorji za prodajo v moji bližini lahko predstavljajo odlično izhodišče, če so primerno pregledani. Kakovosten uporabljen blok v dobrem stanju stane znatno manj kot nov, a po obdelavi zagotovi enake rezultate.

Gradnja stopnje 1 za uporabo na cestah—kovani batniki, droge, ARP armatura in kakovostni ležaji—običajno stane med 6.000 in 8.000 dolarjev, vključno s sestavo. To ustvari osnovo, ki zanesljivo prenese 400–450 konjskih moči na kolesih za vsakodnevno vožnjo in občasne bolj dinamične izlete.

Naložbeni pristop za vikend vojščake

Vikend vojščaki se soočajo z edinstvenim izzivom: motor mora prenesti obremenitev na dirkališču, hkrati pa ostati primern za cestno uporabo. To pomeni naložbo v komponente, ki prenesejo ponavljajoče se segrevanje in obratovanje pri visokih vrtljajih, hkrati pa ohranjajo razumsko vožnjo.

Glede na Crawford Performance se izgradnje stopnje 2, zasnovane za vzdržljivost pod dirkaškim pritiskom, navadno uvrščajo med 8.000 in 12.000 dolarjev. Višja naložba pokriva tiste komponente, ki se prve poškodujejo zaradi trajne obremenitve:

- Izboljšan sistem hlajenja: Večji radiator in zunanji oljni hladilnik preprečujeta pregrevanje, ki uniči motorje med daljšimi dirkaškimi sejci

- Izboljšan sistem mazanja: Pregrajeno oljno korito, črpalka s povečanim pretokom in akumulator tipa accusump ohranjata tlak med intenzivnim vožnjo skozi ovilke

- Okrepljen pogonski trakt: Visoko zmogljiv sklopki in morebitne izboljšave menjalnika za obvladovanje ponavljajočih se štartov

Ključna razlika v primerjavi s cestnimi izvedbami? Marža. Amaterji potrebujejo komponente, ki so ocenjene za 20–30 % višje od ciljne moči. Ta dodatna rezerva upošteva kopičen napetosti med vožnjami na dirkališču, ki jih cestna vozila nikoli ne izkusijo.

Prednosti pri naložbi v popolnoma dirkalno opremo

Ko je cilj tekmovanje, se poraba proračuna močno spremeni. Po podatkih Crawford Performance popolnoma prilagojene dirkalne izvedbe presežejo že 16.000 $ samo za motor – in to še preden pridejo v poštev pripomožni sistemi, menjalnik ali priprava podvozja.

Na tej ravni se izboljšave moči osredotočajo na maksimalno izkoriščanje vsake posamezne komponente namesto iskanja ugodnih rešitev. Nadgradnje zmogljivosti 6.4 Hemi za resna tekmovanja zahtevajo:

- Premium materiali: 300M jeklene rodnike, batove iz aluminijeve zlitine 2618, kovinske kolenčake – nobenih kompromisov pri rotacijskih komponentah

- Natančno obdelovanje: Glave valjov s CNC obdelanimi kanali, preciznimi tolerancami in uravnoteženimi sklopi znotraj 1 grama

- Celostna integracija sistema: Samostojno upravljanje motorja, pridobivanje podatkov in profesionalna nastavitev, prilagojena posebej vaši kombinaciji

Dirkalne izvedbe zahtevajo tudi načrtovanje stalnih stroškov. Motorji, ki delujejo pri visokih vrtljajih, potrebujejo pogostejše razstavljanje in preglede. Načrtujte stroške porabnega materiala – ležajev, obročkov in tesnenj – ki se redno zamenjujejo kot del vzdrževanja, namesto da bi čakali na okvaro.

Primerjava nivojev izgradnje in vodnik za investicije

Sledeča tabela ponuja univerzalen okvir za načrtovanje proračuna za različne cilje izgradnje. Ti podatki predstavljajo tipične obsege na podlagi podatkov iz skupnosti in ocen strokovnjakov za sestavo – vaši dejanski stroški se lahko razlikujejo glede na platformo motorja, izbiro komponent in lokalne cene dela.

| Nivo izgradnje | Ciljna moč (WHP) | Osnovne notranje komponente | Podporna oprema | Obdelava in sestava | Skupni obseg investicij |

|---|---|---|---|---|---|

| Ulica in zmogljivost (Stopnja 1) | 400-500 | Kovanje batov, jermeni 4340, kakovostni ležaji, ARP trdnostni elementi | Črpalka za gorivo, osnovne izboljšave hlajenja | Standardno obdelava na stroju, profesionalna sestava | $6,000-$8,000 |

| Vikend bojevnik (Stopnja 2) | 500-650 | Kovanje rotirajoče skupine, izboljšana črpalka za olje, vzvodno sklopilo | Opremljen ohišje, hladilnik olja, večji radiator, izboljšan sistem goriva | Natančna obdelava, precizno prilagajanje | $8,000-$12,000 |

| Namenska dirka (Stopnja 3) | 650-800 | Premium kovane notranjosti, nožasti koljenčni gred, lahki sestavni deli | Kompleten oljni sistem, možnost suhega sklada, dirkaški gorivni sistem | CNC obdelava, uravnoteženje z majhnimi tolerance | $12,000-$16,000 |

| Popolnoma dirkaški (Stopnja 4) | 800+ | Delov iz trdnega materiala ali 300M, blok s plášči, prirejeni glave | Samostojni ECU, zajem podatkov, popolna nadgradnja pogonskega sklopa | Strokovno predelava po meri, sestava po specifikacijah za dirkanje | $16,000+ |

| Obnova na original (OEM+) | Stock-350 | OEM kratek blok, izboljšani ležaji, ARP vijaki za glavo | Minimalno – odpravljanje znanih šibkih točk | Profesionalna sestava z vzočevanjem do podrobnosti | $3,000-$5,000 |

Kam vlagati in kje varčevati

Omejitve proračuna prisilijo k težkim odločitvam. Tukaj je hierarhija, ki jo sledijo izkušeni gradbeniki:

Nikoli ne kompromitirajte pri:

- Kakovost povezavne palice—poškodba palice uniči vse

- Profesionalna sestava—nepravilna namestitev razveljavi učinek premijskih delov

- Prilagajanje (tuning)—slab tuning uniči motorje, ne glede na kakovost komponent

- Vezni material—ARP oprema je obvezna za vsako resno gradnjo

Dovoljeno varčevati pri:

- Virovanje bloka—pravilno pregledan rabljen blok se obdeluje enako dobro kot nov

- Blagovne premije—proizvajalci srednjega razreda pogosto uporabljajo enake kovanke kot blagovne znamke vrhnjega razreda

- Kosmetična dokončna obdelava—polirane pokrove ventilov ne povečajo moči motorja

En pogosto prezrt vidik pri načrtovanju proračuna: rezervni fondi. Crawford Performance priporoča, da obdržite 10–15 % skupnega ocenjenega stroška za nepričakovane ugotovitve med demontažo. Tisti razpokani glavni nosilec ali obrabljen ležaj vodila gredi, za katerega niste vedeli, dodatno obremenita proračun in podaljšata čas izvedbe. Rezerve preprečijo zastoj projekta ter prisiljene kompromisne izbire komponent v sredini gradnje.

Ko so realistične pričakovanja glede proračuna določena, je zadnji manjkajoči del sestavljanke zagotavljanje kakovostne izvedbe – kar pomeni, da morate vedeti, kako učinkovito sodelovati s strojnimi delavnicami in oceniti dobavitelje, preden vložite svoj težko zasluženi denar.

Sodelovanje s strojnimi delavnicami in kakovostnimi dobavitelji

Določili ste svoj proračun in izbrali kakovostne komponente. Toda tu se veliko projektov začne sesušati: pri prenosu med nakupom delov in končnim, zanesljivim motorjem. Ne glede na to, ali ste samonastavnik, ki opravi vse samega, ali pa predate svoj blok strojni delavnici, razumevanje, kako komunicirati specifikacije in preveriti kakovost v vsaki fazi, loči uspešne projekte od dragih razočaranj.

Razmerje med vami, vašo strojno delavnico in dobavitelji komponent tvori verigo kakovosti. Ena šibka povezava – napačno sporočene reži, nepreverjeni deli ob prejemu ali izpuščeni koraki preverjanja – ustvari težave, ki se pojavijo v najslabšem možnem trenutku. Poglejmo si, kako natanko upravljati ta razmerja za izboljšano zmogljivost motorja.

Komunikacija s strojno delavnico

Delavnice za obdelavo motorjev se zelo razlikujejo po zmogljivostih in strokovnosti. Delavnica, specializirana za kmetijsko opremo, deluje povsem drugače kot tista, ki izdeluje tekmovalsne motorna. Kot pravi PEKO Precision Products, kupci OEM ponavadi ocenjujejo delavnice po več razsežnostih: zmogljivosti strojev, strategiji procesov, kakovosti sistemov in poslovni stabilnosti. Isto okvirno ocenjevanje velja tudi pri izbiri vašega strojnika za motorna.

Preden predate svoj blok in sestavne dele, vzpostavite jasno komunikacijo o naslednjih ključnih točkah:

- Ciljne reži: Podajte pisne specifikacije za rež med batom in steno, ležaji in konci kolobarjev glede na vašo uporabo (cesta, dirka ali tekma). Ne privzemite, da delavnica pozna vaše cilje glede moči – jasno jih navedite.

- Zahtevi za površinsko kakovost: Določite vzorec brušenja in kot prečnega vlečenja, primernega za vaš komplet kolobarjev. Molibdenski kolobarji zahtevajo drugačne površinske obdelave kot duktilni litinski.

- Višina plošče in želja po ničelni plošči: Sporočite, ali želite, da je blok ploščat, da bi dosegli ničelni položaj batu in ciljno stisljivo debelino tesnila.

- Specifikacije uravnoteženja: Navedite izračun uteži bregastega vratila za vaš rotacijski sklop in navedite zahtevano toleranco uravnoteženja (običajno znotraj 1–2 gramov za zmogljive sestave).

- Pričakovanja glede dokumentacije: Zahtevajte pisna poročila o vseh končnih meritvah – premerih valjev, premerih glavnih ležajev, višini plošče in rezultatih uravnoteženja. Ta dokumentacija je neocenljiva za prihodnje reference in odpravljanje težav.

Profesionalne delavnice upravljajo z obsežnimi MRP ali ERP sistemi za sledenje opravilom, delom in specifikacijam. Preverite, kako bo vaš projekt dokumentiran in kako ga bodo spremljali skozi celoten proces. Delavnica, ki ne more jasno pojasniti svojega delovnega toka, verjetno nima discipline, potrebne za ohranjanje natančnosti, ki jo zahteva vaša izdelava s kovanjem.

Ali delate s specializirano delavno za Volkswagen zrakom hladilnih motorjev ali s specialistom za domače V8, komunikacijska načela ostajajo enaka. Jasne pisne specifikacije preprečujejo pogovore v stilu »Mislim, da si mislil...«, ki zakasnujejo projekte in ogrozijo rezultate.

Kaj preveriti ob prejemu komponent

Komponente, ki pridejo do vaših vrat ali delavnice, je treba takoj pregledati – preden vstopijo v postopek sestave. Glede na Singla Forging zagotavljanje kakovosti pri kovanju poudarja preprečevanje napak z nadzorom spremenljivk skozi celoten življenjski cikel, ne le zaznavanje težav na koncu.

Vaš vhodni pregled mora potrditi:

- Certifikat materiala: Zahtevajte in preglejte milifske certifikate, ki potrjujejo specifikacijo zlitine, kemično sestavo in mehanske lastnosti. Reputabilni dobavitelji to dokumentacijo zagotovijo brez oklevanja.

- Vizualna pregledovanja: Preglejte vsak komponent za morebitne napake pri kovanju, površinske razpoke, poroznost ali napake pri obdelavi. Povlecite z nohtom po kritičnih površinah – vsaka nepravilnost zahteva dodatno preiskavo.

- Preverjanje dimenzij: Naključno preverite kritične mere glede na specifikacije. Premer breganja, dolžina palice, velikosti ležajnih vrat in razporedi vijakov morajo biti v skladu s objavljenimi specifikacijami znotraj dopustnih odstopanj.

- Dokumentacija ujemanja uteži: Preverite, ali breganja in palice prihajajo z dokumentiranimi utežmi, ki kažejo ujemanje znotraj določenih toleranc (običajno 1–2 grama).

- Kompletnost opreme: Potrdite, da so vključeni vsi vijaki, bušinge, čepi in pomožna oprema ter da so pravi za vašo uporabo.

- Stanje embalaže: Opozorite na morebitne poškodbe pri dostavi embalaže, ki bi lahko kazale na težave pri rokovanju, ki vplivajo na celovitost komponent.

Ne čakajte do dneva sestave, da ugotovite manjkajoče dele ali neskladja s specifikacijami. Vse takoj pregledajte ob prejemu, medtem ko še imate čas za reševanje težav s svojim dobaviteljem.

Točke kontrole kakovosti

Zagotavljanje kakovosti se ne konča, ko deli prestanejo vhodni pregled. Glede na najboljše prakse v panogi uvedba kontrolnih točk skozi celoten proces izdelave omogoča odkrivanje težav, preden postanejo katastrofalne napake.

Najučinkovitejši pristop zrcali tisto, kar podjetje Singla Forging opisuje kot medprocesni pregled v povezavi s statističnim nadzorom procesa: spremljanje stabilnosti in ukrepanje za odpravo napak, preden pride do njih. Za sestavo vašega motorja to pomeni preveritvena vrata na vsaki fazi sestave:

- Preverjanje pred sestavo: Ko se strojna obdelava zaključi, ponovno izmerite vse kritične dimenzije. Preverite, da so zračnosti ležajev, zračnosti med batom in steno ter reži kolobarjev v skladu z vašimi specifikacijami – ne zgolj »v okviru tolerance«, temveč znotraj navedenega razpona, ki je določen za vašo uporabo.

- Preizkusna sestava: Sestavite kratek blok brez končnega zategovanja, da preverite prileganje komponent in vrtenje. Nihalnik se mora svobodno vrteti s roko ob nameščenih ležajih. Vsako zatikanje kaže na težavo, ki zahteva preiskavo.

- Preverjanje navora: Uporabljajte kalibrirane ključe za navor in natančno sledite zaporedjem proizvajalca. Pri vijakih, ki se raztezajo, preverite raztezek z merilcem raztezka vijakov namesto, da bi se zanašali izključno na vrednosti navora.

- Preizkušanje vrtenja: Po vsakem večjem koraku sestave (zategnjeni glavni ležaji, nameščeni batni drogovi, pritrjene glave), preverite, ali se motor svobodno vrti. Postopno zatikanje kaže na napako pri sestavi.

- Končna dokumentacija: Zabeležite vse končne specifikacije sestave, vrednosti navora in meritve rež. To ustvari osnovo za prihodnje demontaže in omogoča prepoznavanje sprememb s časom.

Ocenjevanje dobaviteljev kovanin

Ne vsi dobavitelji kovanin ohranjajo enake standarde kakovosti. Ko ocenjujete potencialne vire za komponente vaše rotacijske sestave, iščite kazalce proizvodne discipliniranosti, ki napovedujejo dosledno kakovost.

Nastajajoči standardi pri izdelavi kakovosti poudarjajo več ključnih certifikatov in sposobnosti:

- Certifikat IATF 16949: Ta standard upravljanja kakovosti v avtomobilski industriji kaže stroge nadzorne procese in disciplino nenehnega izboljševanja. Dobavitelji, kot je Shaoyi (Ningbo) Metal Technology imajo certifikat IATF 16949, kar prikazuje sistematičen pristop kakovosti, ki ga lahko pričakujete od dobaviteljev kovanin.

- Lastne inženirske zmogljivosti: Dobavitelji z lastnimi inženirskimi ekipami lahko rešujejo posebne zahteve, preverjajo konstrukcije in odpravljajo težave brez odvisnosti od tretjih oseb. Ta sposobnost postane ključna, kadar vaša izdelava zahteva nestandardne specifikacije.

- Razpoložljivost hitrega prototipiranja: Zmožnost hitre izdelave prototipnih komponent kaže na proizvodno fleksibilnost in odzivnost. Kvalitetni dobavitelji lahko izdelajo prototipe v najmanj 10 dneh, ko so specifikacije potrjene.

- Sistemi sledljivosti: Popolna sledljivost od surovine do končnega izdelka je postala pričakovana v kakovostnem kovanju. Digitalni zapisi in napredni sistemi označevanja okrepijo odgovornost v celotnem dobavnem verižju.

- Možnosti netruhljivih preskusov: Iščite dobavitelje, ki kot standardno prakso izvajajo ultrazvočno preizkušanje, magnetnoprahasto preverjanje ali preizkušanje z barvilom – ne le takrat, ko to zahtevajo stranke.

- Simulacija procesa: Sodobne kovinske operacije uporabljajo simulacijske orodja za napovedovanje pretoka materiala, polnjenja kalibrov in potencialnih con napak že pred začetkom proizvodnje, s čimer se zmanjšajo težave s kakovostjo, še preden bi se pojavile.

Tudi geografski dejavniki imajo pomembno vlogo pri logistiki. Dobavitelji, ki so locirani blizu večjih ladijskih pristanišč – kot je pristanišče Ningbo v Kitajski – omogočajo poenostavljeno nabavo in hitrejšo dostavo mednarodnih naročil. Poznavanje lokacije vašega dobavitelja in njegovih zmogljivosti pri dostavi vam pomaga načrtovati realistične časovne okvire projektov.

Delo s C & D delavnicami za zmogljivost motorja

Za graditelje, ki sodelujejo s poklicnimi montažnimi delavnicami namesto samostojnih izdelav, načela komunikacije in preverjanja veljajo še toliko bolj kritično. Zaupate drugi osebi svoje vlaganje, zato je ključno, da že vnaprej določite jasna pričakovanja, da se izognete sporom kasneje.

Dajte svojemu sestavljalcu:

- Popolno dokumentacijo od dobaviteljev komponent, vključno s potrdili materialov in zapisanimi podatki o usklajevanju uteži

- Pisne specifikacije vseh prezračij, ne le označb »street« ali »race«

- Pričakovani paket dokumentacije ob zaključku – katere meritve in zapise želite vrnjene

- Jasen časovni načrt za točke komunikacije, kjer vas bodo obveščali o napredku in ugotovljenih težavah

Poklicne delavnice, ki obravnavajo LS3 predelan porti glav, najboljše izpušne kolektorje za vgradnjo 350 majhnega bloka in izdelavo celotnih rotacijskih sklopov, bi morali pozdraviti takšno raven podrobnosti. Delavnice, ki zavračajo zahteve po dokumentaciji ali ne znajo pojasniti svojega postopka zagotavljanja kakovosti, si zaslužijo dvom.

Naložba, ki ste jo naredili v kakovostne kovanje komponente, si zasluži sestavljanje, ki temu ustreza. Preverite pristojnosti svojega servisa, vzpostavite jasno komunikacijo in ohranjajte kontrolne točke kakovosti skozi celoten proces izdelave. Ta disciplina – več kot izbira posamezne komponente – določa, ali bo vaš motor deloval leta zanesljivo ali pa postane draga izkušnja zaradi poenostavitve postopkov.

Ko razumemo oceno dobaviteljev in procese kakovosti, smo pokrili skoraj vsak vidik uspešne izdelave kovanih komponent. Povzemimo vse to v končni hitri pregledni seznam, ki ga lahko uporabite od začetnega načrtovanja do prve samozavestne meritve na dinamometru.

Končni pregledni seznam in gradnja z zaupanjem

Absorbirali ste devet poglavij tehničnih specifikacij, kakovosti materialov, zahtevanih rež in protokolov preverjanja kakovosti. Zdaj je čas, da vse združite v delujoč okvir, ki ga lahko uporabljate od začetnega načrtovanja do prvega samozavestnega meritvenega preizkusa na dinamometru. Razumevanje, kaj so kovanega notranjega dela in kako povečati zmogljivost motorja, nima pomena, če tega ne morete sistematično izvesti.

To zadnje poglavje povzema celoten seznam kovanih notranjih motoričnih delov v prednostne ukrepe. Ne glede na to, ali ste ravno začeli raziskovati nadgradnje avtomobilskih motorjev ali pa ste le še nekaj dni stran od sestave, bodo ti združeni kontrolni točki zagotovili, da nič ne bo spregledano.

Vaš povzetek preverjanja pred sestavo

Preden začnete s katerokoli spremembo motorja, pregledajte te osnovne točke preverjanja, ki ločujejo uspešne projekte od dragih napak:

- Certifikat materiala: Potrdite dokumentacijo za jeklo 4340 ali 300M za batne droge in kolenčake; preverite specifikacije za aluminij 2618 ali 4032 za batne ploščike s potrdili proizvajalca

- Usklajevanje teže: Vsi bati znotraj 1–2 gramov; vsi batni drogi znotraj 1 grama skupne mase in uravnoteženi veliki konec/mali konec

- Preverjanje površine: Preverite prisotnost razpok iz kovanja, poroznosti, napak pri obdelavi in ustrezne prevleke na vseh komponentah rotacijskega sklopa

- Tolačna natančnost: Izvedite vzorčno preverjanje ključnih mer proti specifikacijam – premer bata, dolžina batnega droga, velikosti ležajnih vrat

- Kakovost spojnih elementov: Preverite uporabo ARP ali ekvivalentne opreme z ustreznimi navori in vključenim sredstvom za mazanje pri sestavljanju

- Specifikacije rež: Dokumentirajte ciljne reže med batom in steno, ležaji in konci kolobarjev, prilagojene vaši uporabi (cestna, dirkaška, trkališče)

- Podporna sistema: Potrdite nadgradnje oljnega sistema, zmogljivost gorivnega sistema in izboljšave hladjenja glede na ciljne moči

Natisnite ta seznam. Ponesite ga k dobavitelju. Preverite vsako točko, preden komponente vstavite v motor. Najboljše dele za zmogljivost motorja na svetu lahko pokvari, če se preskočijo koraki preverjanja.

Naslednji korak

Vaša pot naprej je odvisna od tega, kje ste v postopku izgradnje. Tu so prednostni ukrepi, razvrščeni po fazi projekta:

- Načrtovanje: Določite realističen cilj moči, izberite primerna razreda materiala (4340 proti 300M, 4032 proti 2618) in določite proračun, ki vključuje dodatek 10–15 % za nepričakovane ugotovitve med demontažo.

- Dobava komponent: Zahtevajte certifikate materiala in dokumentacijo o uravnoteženju mase pri dobaviteljih pred nakupom. Ocenite dobavitelje glede na kakovostne certifikate, kot je IATF 16949, lastne inženirske zmogljivosti in sisteme sledljivosti. Tistim, ki iščejo globalno skladno proizvodnjo z hitrim obratom, Shaoyi (Ningbo) Metal Technology ponuja natančne rešitve vročega kovanja s hitrim izdelovanjem prototipov v najmanj kot 10 dneh, njihova lokacija blizu pristanišča Ningbo pa poenostavi mednarodno nabavo.

- Izbira strojne delavnice: Podajte pisne specifikacije za vse reže, površinske obdelave in želene višine ploščadi. Zahtevajte dokumentacijo končnih meritev po zaključku.

- Prejemni pregled: Preverite vsak sestavni del takoj ob prejemu – vizualni pregled, naključne preverbe dimenzij in popolnost opreme, preden začnete s sestavljanjem.

- Izvedba sestavljanja: Sledite zaporedju zategovanja proizvajalca, preverite vrtenje po vsakem večjem koraku in dokumentirajte vse končne specifikacije za prihodnjo uporabo.

- Postopek obdelave novega agregata: Pred prvim zagonom napolnite sistem z oljem, med prvimi obrati ohranjajte obrate na 25–35 % največjih (brez prostega teka), med začetnim vožnjo spreminjajte obremenitev in obrate ter takoj po zaključku obdelave zamenjajte olje.

- Redna vzdrževalna dela: Ustanovite intenzivni servisni urnik, primeren za vašo raven moči, med obratovanjem nadzorujte vitalne parametre motorja in takoj ukrepajte ob najmanjših nepravilnostih.

Napetost, ki ste jo čutili na začetku tega članka – negotovost, ali bodo vaši notranji deli preživeli agresivne cilje moči – naj bi se zdaj spremenila v zaupanje. Razumete kakovostne razrede materialov, točke preverjanja, tolerance in podporna prilagoditev, potrebna za zanesljivost. Veste, kaj povzroča okvare motorjev, in točno veste, kako jih preprečiti.

Gradnja z najboljšimi razpoložljivimi motoričnimi deli ni nič vredna brez sistematične izvedbe. Sledite temu kontrolnemu seznamu, preverite vsako specifikacijo in sodelujte s pridruženci ter strojnimi delavnicami, ki si prizadevajo za kakovost. Prvi preizkus na dinamometru postane praznovanje namesto iger na srečo, ko je bil vsak del preverjen, vsaka reža potrjena in vsak podporni sistem ustrezno usklajen z vašimi cilji moči.

Vaš kontrolni seznam kovanega notranjega motoričnega opremo je zaključen. Zdaj pa zgradite nekaj izjemnega.

Pogosto zastavljena vprašanja o kovanih notranjih motoričnih delih

1. Kaj so kovani motorični deli?

Kovani motorični deli so sestavni deli, izdelani s stiskanjem trdnega kovinskega materiala pod ekstremnim tlakom, namesto z livanjem raztaljene kovine v kalupe. Ta postopek poravna zrno strukture enotno po celotnem materialu in odpravi šibka mesta, ki so pogosta pri litih delih. Kovane notranjosti vključujejo batne droge, kolenčake, batne in menjalniške komponente. Postopek kovanja ustvari nadpovprečne mehanske lastnosti, kot so višja natezna trdnost, boljša odpornost proti utrujanju in izboljšana vzdržljivost ob ekstremnih obremenitvah. Kakovostni kovani deli proizvajalcev, certificiranih po IATF 16949, kot je Shaoyi Metal Technology, prehajajo stroge kontrole kakovosti, da zagotovijo dosledno zmogljivost v avtomobilskih aplikacijah z visokim napetostnim obremenitvami.

2. So kovani motorični deli boljši?

Kovanje motorja ponuja pomembne prednosti v primerjavi s tistimi iz litine za zmogljivostne aplikacije. Postopek kovanja stisne kovino in poravna njeno zrno, kar da dele z odličnim razmerjem med trdnostjo in težo, izboljšano odpornostjo proti utrujanju in boljšim toplotnim managementom. Kovanje bregasto gred lahko prenese višji tlak v cilindrih in temperature, ki bi uničile dele iz litega železa. Na primer, serijski LS motor z notranjostjo iz litega železa običajno prenese 500–550 konjskih moči, medtem ko isti motor s kovanimi komponentami zanesljivo podpira več kot 800 konjskih moči. Vendar so kovani deli dražji in morda zahtevajo določene reže med namestitvijo, kar jih naredi bistvene za visoko zmogljive sestave, vendar nepotrebne pri serijski moči.

3. Kakšne so slabosti kovanega motorja?

Kovanje motornih komponent ponuja več kompromisov. Glavna slabost je cena – kovanje delov zahteva specializirano opremo, usposobljeno delovno silo in intenzivno porabo energije med proizvodnjo, zaradi česar so bistveno dražji od lite alternativi. Kovanje bati tudi bolj raztegne ob segrevanju, kar zahteva večje reže med batom in steno valja, kar povzroči slišen udarec bata ob hladnem zagonu. Poleg tega se kovanje bati iz aluminijeve zlitine 2618 raztegne približno za 15 % več kot zlitina 4032, kar zahteva natančno izračunavanje rež. Postopki prilagajanja (obdelave) kovanih komponent so pomembnejši in zahtevajo natančno upoštevanje časovnih okvirjev. Kljub tem izzivom so dobički v zanesljivosti pri motorjih z močjo nad 400 konjskimi močmi na kolesih dovolj veliki, da so kovane notranjosti smiselna naložba.

4. Pri kateri ravni moči potrebujem kovane notranjosti?

Meja 400 konjskih moči na kolesih je široko priznana kot točka, kjer prehajajo kovanje notranjosti iz neobveznih na nujne. Pod to ravnijo običajno dobro vzdrževane serijske rotacijske sklopi preživijo ob ustrezni nastavitvi. Pri naravno sesanih agregatih pogosto serijski sestavni deli zmorejo 75–100 % nad tovarniško zmogljivostjo, preden se pojavijo težave s utrujenostjo materiala. Pri prisilnem polnjenju se slika dramatično spremeni – že zmerna povečana tlaka 8–14 psi, ki ustvarjata 400–550 km pri kolesih, ustvarita visoko tveganje loma batnih vodil. Uporaba dušika (nitrusa) nad 75-shot zahteva vsaj kovane batna vodila. Vedno izdelajte agregat za ciljno moč in dodatnih 20 % rezerve, da upoštevate detonacijske dogodke ter agresivne nastavitvene seanse.

5. Kako preverim kakovost pri nakupu kovanih motorjih delov?

Preverjanje kakovosti kovanov zahteva preverjanje certifikatov materiala, ujemanja mase z dokumentacijo ter vizualne preglede pred namestitvijo. Zahtevajte certifikate talcev, ki potrjujejo sestavo zlitin – jeklo 4340 ali 300M za vodila in kolenčnike, aluminij 2618 ali 4032 za batne. Vsi bati morajo imeti ujemajočo se maso znotraj 1–2 gramov, vodila znotraj 1 grama. Površine preglejte glede na prisotnost kovalnih prepok, poroznosti in napak ob struženju. Preverite, ali so vključeni vijaki ARP ali enakovredni z ustrezno specifikacijo. Iščite dobavitelje z certifikatom IATF 16949, lastnimi inženirskimi zmogljivostmi in popolnim sistemom sledljivosti. Poklicni proizvajalci, kot je Shaoyi Metal Technology, ponujajo celovito dokumentacijo in hitre zmogljivosti izdelave prototipov, da zagotovijo, da komponente ustrezajo točnim specifikacijam.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —