Dejavniki, ki vplivajo na stroške orodij za žigosanje: analiza 5 ključnih gonilnikov

POVZETEK

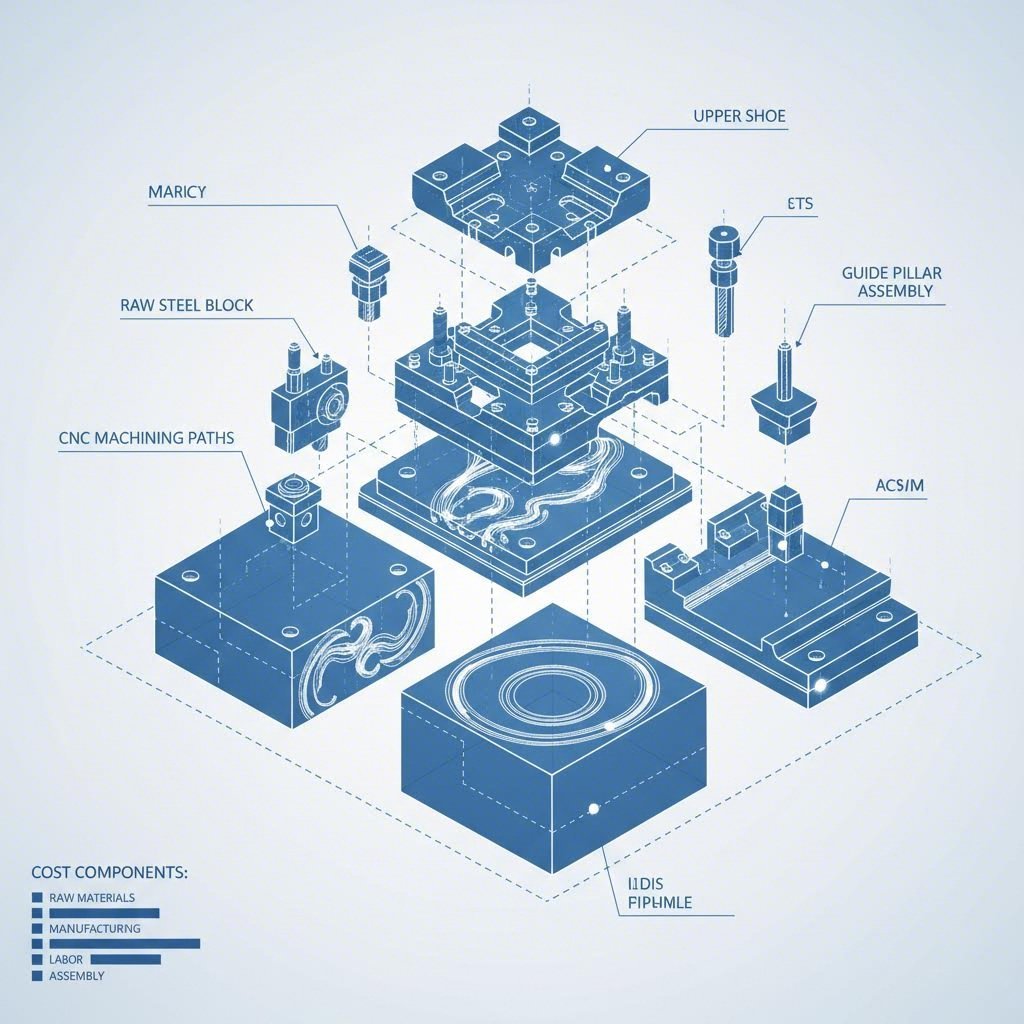

Stroški žaganja so predvsem odvisni od štirih osnovnih dejavnikov: zloženost delov (toleranc in geometrije), vrsta plasti (progresivni nasproti enofaznemu), izbor materiala , in obseg proizvodnje . Uporabno pravilo iz podatkov iz industrije kaže, da vsaka dodatna postaja v progresivnem žagu poveča skupne stroške za približno 8–12 % zaradi dodatnega časa za načrtovanje in obdelavo. Čeprav za orodje "razreda A" zahteva višjo začetno naložbo (pogosto več kot 50.000 USD) za kaljena orodja iz jekla in lažjo vzdrževanje, znatno zmanjša stroške na enoto pri visokih količinah. Nasprotno, mehko orodje deluje najbolje za prototipe, vendar mu primanja dolgoročna trdnost.

Zapletenost in geometrija dela: Primarni gonilec stroškov

Fizični dizajn dela je najpomembnejša spremenljivka pri določanju cene žaganja kalupa. Zapletenost ni odvisna le od števila značilnosti, temveč tudi od mehanike, potrebne za njihovo oblikovanje. Preprosta ravna podložka zahteva osnovno operacijo izrezovanja, medtem ko globoko vlečeni avtomobilski karoserijski del vključuje zapletene oblike, ki za končno obliko morda zahtevajo večkratno ponovno vlečenje, kulisne mehanizme in drsnike.

Tehnična razmerja so glavni dejavnik povečanja stroškov. Ko se tolerance zmanjšajo pod ±0,001 palca, mora proizvajalec kalupa uporabiti precizno EDM (električno izpiranje) in brusenje na koordinatni brusilki namesto standardnega CNC friziranja. Ta precizna obravnava je bistveno dražja. Poleg tega zapletena geometrija določa število postaj, potrebnih v kalupu. Glede na podatke o ocenjevanju stroškov podjetja Shaoyi dodajanje ene same postaje v napredni kalup običajno poveča ceno orodja za 8 % do 12 % . Strokovnjaki lahko zmanjšajo te stroške z uporabo načel obdelave pri oblikovanju (DFM), kot so razrahljanje necentralnih tolerance in poenostavitev krivinskih polmerov za zmanjšanje skupnega števila postaj.

Vrsta orodja & količina proizvodnje: Uskladitev razreda orodja z zahtevami

Vaša ocenjena letna raba (EAU) naj določa razred naročenega orodja. Industrija razvršča kalupe v razrede glede na trajnost in zmogljivost proizvodnje:

- Orodje razreda A: Zasnovano za visokovolumsko proizvodnjo (pogosto več kot 1 milijon udarcev). Ta orodja uporabljajo visoko kakovostne zakaljene orodne jekle in so konstruirana za enostavno vzdrževanje. Čeprav so začetni stroški visoki, ponujajo najnižjo ceno na kos in minimalen zastoj.

- Orodje razreda C: Pogosto imenovano »mekano orodje«, je namenjeno nizkovolumski proizvodnji ali prototipom (pod 10.000 delov). Uporablja poceni materiale in poenostavljene konstrukcije, kar zmanjša začetna vlaganja, a poveča potrebo po vzdrževanju ter stroške dela na kos.

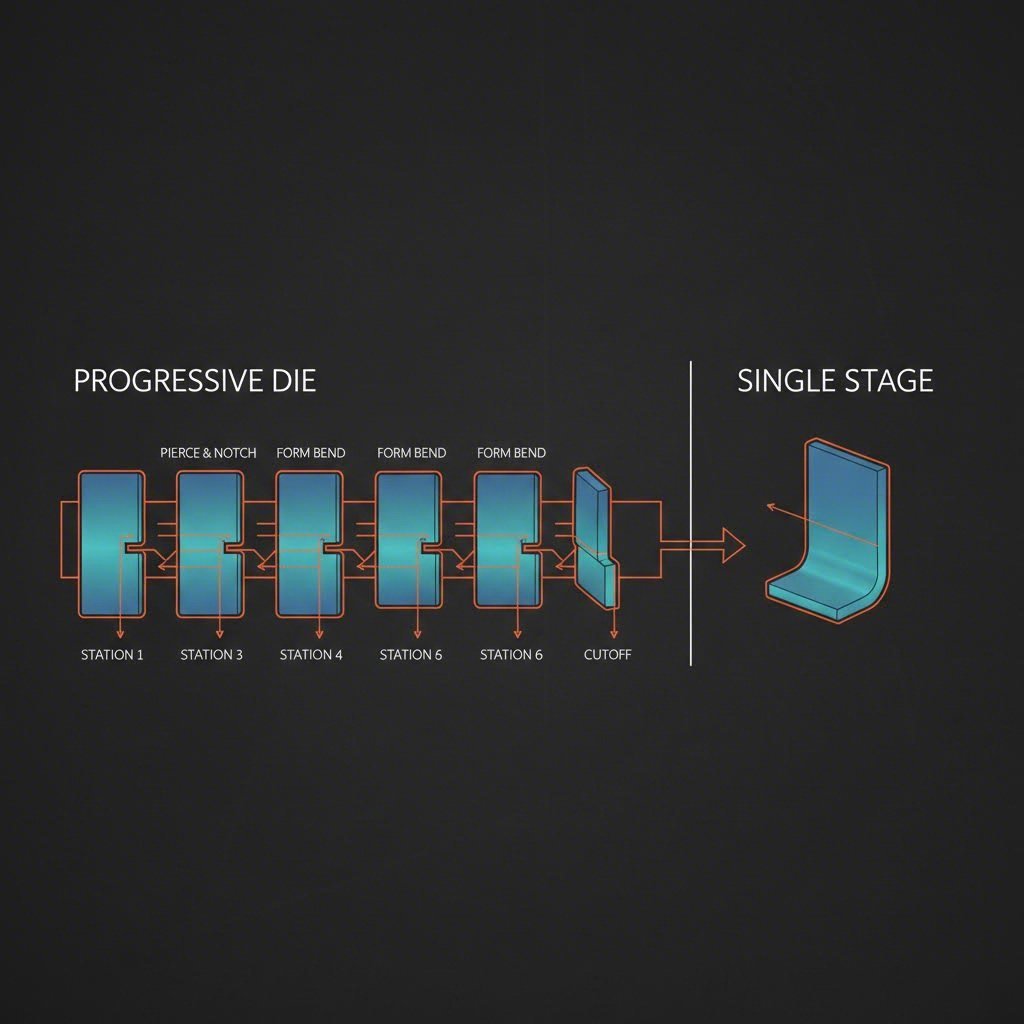

Izbira med progresivnimi matricami in enoosna (linijska) orodja prav tako vpliva na proračun. Napredni orodji, ki izvedeta več operacij z vsakim sunkom prese, imata višjo ceno zaradi svoje zapletenosti in velikosti. Vendar pa pri količinah nad 25.000 delov na leto učinkovitost naprednega orodja običajno nadoknadi začetne NRE (enkratne inženirske) stroške, saj znatno zmanjša stroške dela na kos.

Izbira materiala: polizdelek proti orodna jekla

Stroški materiala vplivajo na ponudbo na dva načina: material, ki ga žonglirate, in material, iz katerega je izdelano orodje. Trdni materiali, kot so titan, Inconel ali napredna visoko trdna jekla (AHSS), so abrazivni in težko oblikovljivi. Za žongliranje teh materialov mora biti orodje izdelano iz orodnih jekel visoke kakovosti karbid ali posebej prevlečenih orodnih jekel, da se prepreči hitro obrabljanje. Karbidna orodja lahko stanejo trikrat toliko kot standardna orodna jekla D2 zaradi potrebe po diamantnem poliranju in žičnem rezanju.

Nasprotno, žiganje mehkejših kovin, kot sta aluminij ali mesing, omogoča uporabo standardne orodne jeklene znamke A2 ali D2, ki je lažje in ceneje obdelati. Nabavnim ekipam je treba razumeti to kompromisno rešitev: zahtevanje ponudbe za del iz nerjavnega jekla bo neizogibno povečalo stroške orodij v primerjavi s tem samim dizajnom dela iz mehkega jekla, preprosto zaradi obrabe orodja.

Sekundarni dejavniki stroškov: delovna sila, lokacija in niša

Poleg fizičnega orodja imajo spremenljivke, specifične za dobavitelja, ogromen vpliv na končno ponudbo. Stopnje plač so odvisne od regije; delavnica orodij v regiji z visokimi življenjskimi stroški, kot je Kalifornija, bo za projektiranje in obdelavo ura zaračunala znatno več kot delavnica v Wisconsinu ali v tujini. Prav tako je pomembna »niša« delavnice orodij. Proizvajalec, specializiran za ogromne avtomobilske plošče razreda A, ima visoke stalne stroške in uro zaračunava višje stopnje, kar ga naredi neprofitnega za majhne, preproste nosilce.

Prav tako je ključno upoštevati Skupni stroški lastništva (TCO) ne samo ceno nalepke. Nizkocenovni uvoženi obrati se lahko na začetku zdijo privlačni, vendar pogosto trpijo zaradi "skritih stroškov", kot so slabše kakovosti jekla, komunikacijske ovire in drage zamude pri pošiljanju. Shaoyi Metal Technology je ta vrzel prekrižena z ponudbo rešitev na ključ, ki združuje stroškovno učinkovito proizvodnjo z natančnostjo, certificirano po IATF 16949 Ne glede na to, ali potrebujete hiter izdelava prototipov (izdajati 50 delov v manj kot petih dneh) ali proizvodnjo avtomobilov v velikem obsegu, njihov integrirani pristop zagotavlja, da se naložba v orodje popolnoma ujema z vašimi standardi kakovosti in zahtevami glede količine, kar zmanjšuje tveganja, ki so pogosto povezana s globalnim

Metode ocenjevanja stroškov: Kako dobavitelji izračunajo ponudbe

Če razumete, kako dobavitelji ustvarjajo svoje številke, vam lahko pomagajo bolje pogajati. V industriji se uporabljajo dve glavni metodi:

| Metoda | Opis | Prednosti in slabosti |

|---|---|---|

| Na podlagi podobnosti | Ocene stroškov temeljijo na zgodovinskih podatkih o podobnih preteklih projektih. |

Prednosti: Hitro in zahteva manj podrobnosti. Slabosti: Visoka stopnja napake; pogosto zamuja edinstvene dejavnike kompleksnosti. |

| Analitična (programska oprema) | Izračuna stroške z razčlenitvijo vsake ure obdelave, kilogramov materiala in cikla toplotne obdelave. |

Prednosti: Zelo natančen in pregleden. Slabosti: Časovno zahtevna, zahteva podrobne CAD modele. |

Za najtočnejšo določitev cen morajo upravljavci naročil zahtevati analitično razčlenitev. Ta preglednost vam omogoča natančno videti, kako bi spremembe v zasnovi - kot je razpiranje tolerance ali sprememba materiala - vplivale na končno ceno stroje.

Posledice za strateško nabavo

Stroški žigov za teskanje niso fiksna cena blaga, temveč odraz tveganja, trajnosti in zmogljivosti. Najbolj učinkovit način za nadzor teh stroškov ni zahtevati nižjih stopnjav od dobavitelja, temveč sodelovati pri Načrtovanje za izdelovanje (DFM) -Ne. Če se z partnerjem za izdelavo strojev v zgodnji fazi oblikovanja povežete, lahko ugotovite "stroške", ki so dejavniki v vaši geometriji, kot so tesni polmerji ali nepotrebna odstopanja, in jih odpravite, preden se jeklo sploh reže. Končno je cilj uravnotežiti predhodne stroške NRE z dolgoročno zanesljivostjo, ki je potrebna za vzdrževanje neprekinjene proizvodnje.

Pogosta vprašanja

1. - Vprašanje: Koliko stane kovinski žig?

Stroški se zelo razlikujejo glede na kompleksnost. Enostavna enostopna plošča za majhno nosilko je lahko stala od 3.000 do 5.000 dolarjev. Vendar pa se kompleksni progresivni obrtnik za avtomobilsko sestavino običajno giblje od 15.000 do več kot 50.000 dolarjev. Veliki prevodni obrati za plošče lahko presežejo 150.000 dolarjev.

2. Vprašanje: Katere napake v postopku tesnjenja povečujejo stroške?

Pogoste napake vključujejo razpoke, gube in prekomerne brbe. Te težave pogosto izhajajo iz slabe zasnove ali napačne izbire materiala. Za popravilo teh napak so potrebne drage prenove izrezkov, prilagoditve s preskusom in napako (debugiranje) in čas zastoja proizvodnje. Vlaganje v programsko opremo za simulacijo v fazi načrtovanja lahko prepreči te drage napake.

3. Vprašanje: Kateri so 7 korakov v postopku žigovanja?

Čeprav se postopki razlikujejo, običajno sledijo naslednji postopki: 1) izrezovanje (rezanje surove oblike), 2) prebodanje (dodajanje lukenj), 3) risanje (globina oblikovanja), 4) upogibanje (ustvarjanje kotov), 5) upogibanje z zrakom (oblikovanje brez izkopavanja), Vsak korak doda "stanico" v žerjavo, kar postopoma povečuje stroške orodja.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —