Funkcija blazinjenja orodja: Natančna krmilja pri oblikovanju na tlaku

POVZETEK

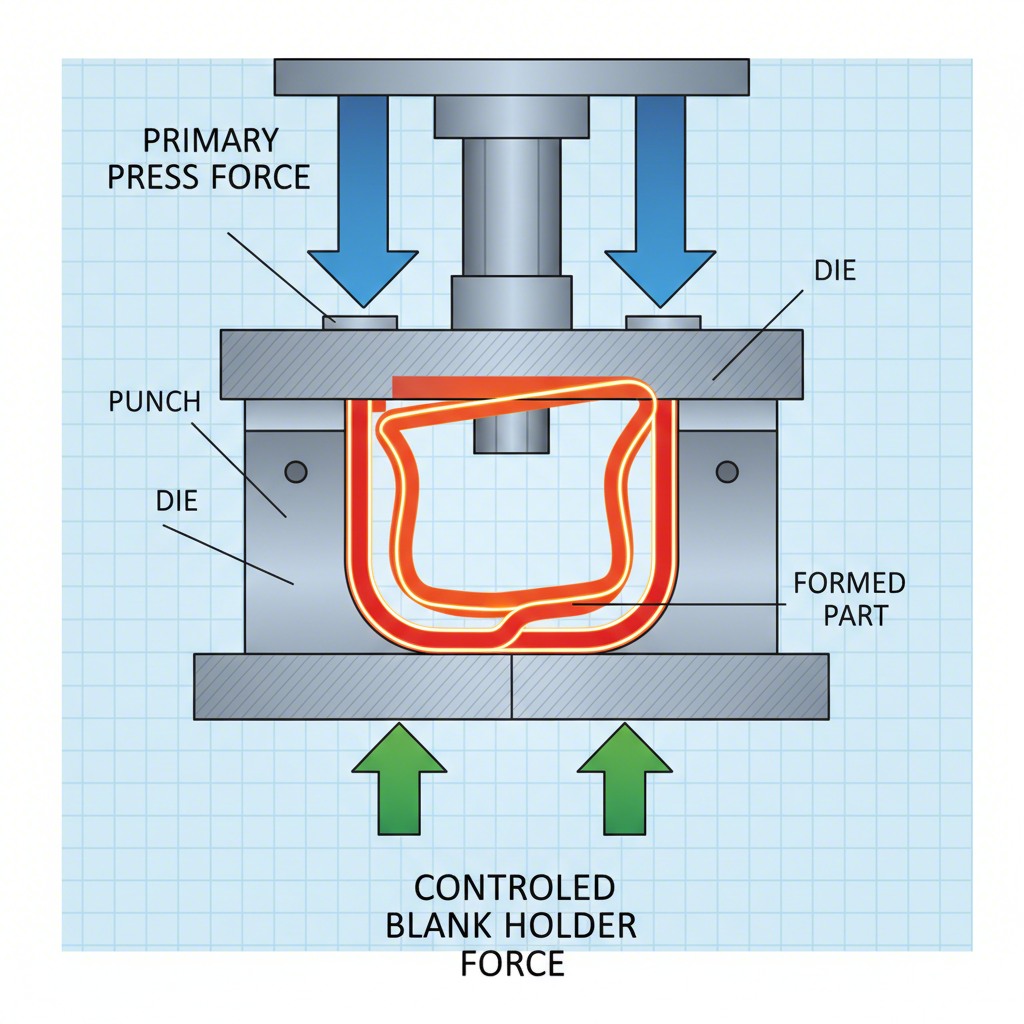

Glavna funkcija blazinice orodja pri tlačnem oblikovanju je zagotoviti prožno, nadzorovano nasprotno tlakovanje, ki se pogosto imenuje sila držala plošče. To natančno regulacijo sile je pomembno upoštevati pri upravljanju pretoka materiala med postopki oblikovanja, zlasti pri globokem vlečenju. Z zagotavljanjem pravilnega držanja materiala blazinica preprečuje pogoste napake, kot so gube, raztrganja in lomi, kar vodi do kakovostnejših končnih delov in večje doslednosti procesa.

Razumevanje osnovne funkcije in pomembnosti blazinice orodja

Podložek za orodje je bistvena komponenta pri hidravlični preši, ponavadi hidravlični, pneumatski ali servo-mehanski sistem, vgrajen v posteljo preše ali gibajoči del. Njegova osnovna funkcija je ustvariti nadzorovan in nastavljiv nasprotni tlak na obdelovanec med oblikovalnim ciklusom. Ta sila, znana kot sila prijemala plošče, pritrdi pločevino med zgornje orodje in prijemalo plošče, kar zagotovi gladko in enakomerno vlečenje pločevine v votlino orodja ob gibanju preše. Brez tega nadzora bi se material lahko zmečkal ali neenakomerno raztegnil, kar bi povzročilo dragocene napake.

Pomen podložka za orodje postane očiten, če ga primerjamo s starejšimi, manj zanesljivimi metodami. Zgodovinsko so orodja za preše uporabljala komponente, kot so navitne vzmeti ali plinske vzmeti, da bi zagotovila silo prijemala plošče. Te rešitve pa pogosto kažejo neenakomerno zmogljivost. Kot opažajo strokovnjaki pri N2-Tech , celo manjše razlike med posameznimi vzmetmi lahko povzročijo odstopanja v procesu oblikovanja, kar vodi do gub, raztrganj ali drugih napak v obliki. Stranska podložka, ki je enotni in prilagodljiv sistem, premaga te omejitve tako, da zagotavlja stabilno in ponovljivo silo, ne glede na konstrukcijo orodja, čas cikla ali nihanja temperature.

Prav to natančno nadzorovanje pretoka materiala naredi stransko podložko nepogrešljivo za zapletene operacije oblikovanja. Med postopkom globokega vlečenja material izgubi bistven del elastičnosti in se močno deformira. Stranska podložka uporabi ravno tolikšno silo, da prepreči nastanek gub na robu pločevine, hkrati pa omogoča, da se ta vleče v orodje. Premajhna sila povzroči gube, prevelika pa omejuje pretok materiala in vodi do raztrganja ali loma izdelka. S tem, ko omogoča obratovalcem natančno prilagoditev sile, stranske podložke neposredno prispevajo k višji kakovosti izdelkov, zmanjšanemu odstotku odpadkov in podaljšani življenjski dobi orodij.

Vrste sistemov za blazinjenje orodij: hidravlični, pnevmatski in servo-mehanski

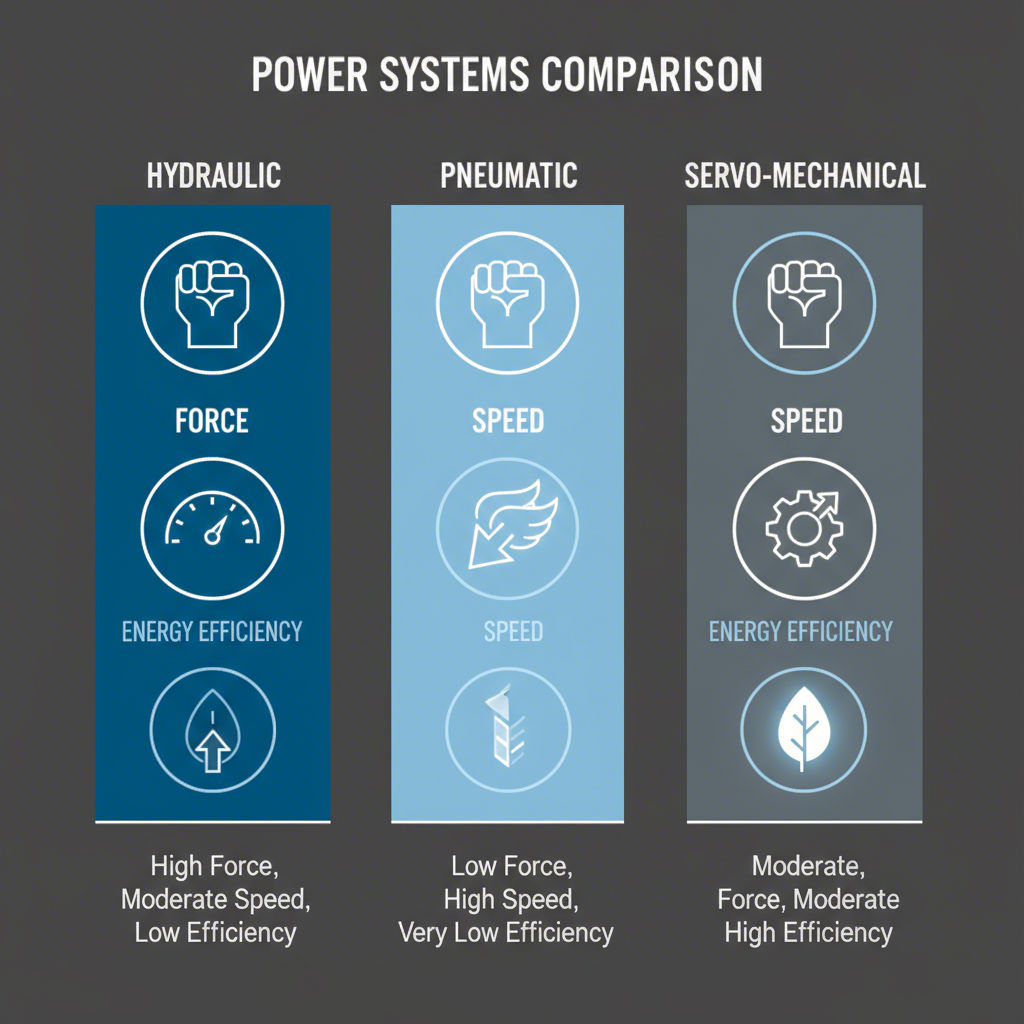

Blazinjenje orodij ni rešitev vse-v-ena; prihaja v več različnih vrstah, od katerih ima vsaka edinstvene lastnosti, primernih za različne aplikacije. Najpogostejši sistemi so hidravlični, pnevmatski in novejši servo-mehanski sistemi. Razumevanje njihovih razlik je ključnega pomena za optimizacijo postopka oblikovanja na tlaku za določene materiale, zapletenost delov in proizvodne zahteve.

Hidravlični sistemi za blazinjenje orodij so najpogostejša vrsta, zlasti pri težkih aplikacijah. Uporabljajo hidravlično tekočino, ki jo nadzorujejo proporcionalni ventili, da ustvarijo velike sile z izjemno natančnostjo. Kot podrobno opisuje vodilni podjetje na področju Izdelovalec , sodobni hidravlični sistemi omogočajo programirljive profiele sil, kar pomeni, da se sila držala zagonske plošče lahko spreminja skozi celoten vlečni potisk, da se prilagodi spreminjajočim potrebam geometrije dela. Ta raven nadzora je bistvenega pomena pri oblikovanju visoko trdnih jekel ali kompleksnih avtomobilskih komponent.

Pnevmatski orodni blazinji uporabljajo stisnjen zrak za ustvarjanje sile. Na splošno so preprostejši in cenejši od svojih hidravličnih različic, kar jih naredi primerne za lažje aplikacije, kjer so zahteve po sili nižje in kjer ni potrebna visoka natančnost. Čeprav ponujajo dobro hitrost, je nadzor njihove sile običajno manj natančen kot pri hidravličnih sistemih zaradi stisljivosti zraka.

Servo-mehanski orodni blazinji , pogosto imenovani »e-blazinji«, predstavljajo najnovejšo evolucijo te tehnologije. Ti sistemi zamenjujejo hidravlične ali pnevmatske komponente z električnimi servomotorji in mehanskimi aktuatorji, kot so sistemi zobnika in gonilnega letevca. Po mnenju inovatorjev pri Fagor Arrasate , električni blazinjeni sistemi ponujajo najvišjo raven nadzora, hitrosti in energetske učinkovitosti. Lahko celo uporabljajo zadrževalno silo med dvigom tlačnega drsnika, kar je pomembna lastnost za nadzor povratnega upogibanja pri naprednih materialih. Čeprav so začetni stroški višji, lahko zmanjšana poraba energije in nižji stroški vzdrževanja privedejo do hitre donosnosti naložbe.

Za pojasnitev teh razlik spodnja tabela ponuja neposredno primerjavo:

| Značilnost | Hidravlična polster | Pnevmatski blazinjen sistem | Servomehanski (električni blazinjen sistem) |

|---|---|---|---|

| Nadzor sile | Visok in natančen; programirljivi profili | Srednji; manj natančen | Najvišja natančnost; dinamični nadzor |

| Energetska učinkovitost | Srednji; lahko se izboljša z naprednejšimi sistemi | Nizka do zmerna | Zelo visoka; regenerativne možnosti |

| Hitrost | Dobro; sposobno predpospeševanja | Dober | Zelo visoka in zelo dobro obvladljiva |

| Stroški | Srednja do visoka | Nizko | Visoka začetna investicija |

| Idealne aplikacije | Težka globoka vlečenja, kompleksni deli | Lažje oblikovanje, preprostejši deli | Hitra proizvodnja, napredni materiali, obratovanje s poudarkom na varčevanju z energijo |

Ključna vloga matricnih blazin pri aplikacijah globokih vlečenj

Čeprav so matricne blazine koristne pri številnih operacijah oblikovanja s tlakom, so popolnoma nujne za uspešna globoka vlečenja. Ta postopek, ki se uporablja za izdelavo delov, kot so avtomobilske karoserije, kuhinjske umivalne koritnice in kompleksne ohišja, vključuje raztezanje ravne pločevine v tridimenzionalno obliko. Material preživi ekstremne deformacije in brez natančnega nadzora pretoka v matrico je neuspeh skoraj zagotovljen.

Mehanika globokega vlečenja poudarja pomembnost blazina. Ko bat stiskalne prese potisne listnino v votlino orodja, se zunanji del listnine, imenovan flanc, mora lahko premikati navznoter. Funkcija orodjnega blazina je, da temu flancu uporabi natančno uravnoteženo silo prijemala listnine. Ta sila predstavlja droben ravnotežni akt: mora biti dovolj močna, da prepreči gube zaradi tlačnih napetosti v flancu, hkrati pa dovolj nežna, da materialu omogoči gladko pretakanje brez raztrganja zaradi prekomerne natezne napetosti. Zato viri, kot je Pressmachine-World.com poudarjajo njihovo nujnost za globoko vlečenje.

Sodobne blazinice za orodja ponujajo programirljive sile, ki so posebej ugodne pri zapletenih vlečenjih. Zahtevana držna sila pogosto ni konstantna skozi celoten potisk. Na primer, na začetku vlečenja je morda potrebna večja sila, da se prepreči krčenje, medtem ko se sila zmanjšuje, ko se vlečenje pogloblja, da se prepreči raztrganje. Napredne blazinice lahko izvedejo te zapletene krivulje sil z visoko ponovljivostjo in zagotavljajo dosledno kakovost delov od prvega do zadnjega dela.

Taka natančnost je izjemnega pomena v panogah, kot je avtomobilska industrija, kjer morajo globoko vlečeni sestavni deli izpolnjevati stroge tolerance dimenzij. Podjetja, specializirana za to področje, se zanašajo na napredno stiskalniško tehnologijo, da bi dosegla te rezultate. Na primer, dobavitelji individualnih stiskalniških orodij za avtomobilsko industrijo, kot je Shaoyi (Ningbo) Metal Technology Co., Ltd. , uporabljajo sofisticirane postopke za izdelavo visokokakovostnih komponent za OEM-je in dobavitelje prve ravni, kar omogoča natančna regulacija sodobnih sistemov blazinic za orodja.

Napredne funkcije in sodobna tehnologija matricnega blazina

Sodobni sistemi matricnih blazin so se razvili daleč prek preprostih pritiskalnih plošč. Danes so to sofisticirani, programirljivi mehatronski sistemi, ki ponujajo širok nabor naprednih funkcij in omogočajo upravljalcem neprecedenten nadzor nad procesom oblikovanja. Te inovacije so ključne za delo s zahtevnimi materiali, kot so visoko trdne jekla in aluminij, ter za doseganje tesnih toleranc, ki jih zahteva sodobna proizvodnja.

Eden najpomembnejših napredkov je možnost programiranja celotnega cikla blazinice. Kot je opisano v podrobnem analizi revije The Fabricator, se obratovanje sodobne blazinice razdeli na več ključnih faz, ki so vsaka posebej nadzorovane. Vključuje predpospeševanje, pri katerem se blazinica premakne tako, da ujema hitrost s ključko prese tik pred udarcem. Ta funkcija zmanjša udar, s čimer se zmanjša hrup in obraba orodja ter same prese. To nadaljuje z hitrim povečevanjem tlaka do zahtevane sile pripenjanja pločevine.

Med procesom vlečenja se sila lahko programirano spreminja v več korakih, medtem ko se bat spušča. Poleg tega nekateri sistemi ponujajo funkcijo potiskanja navzdol v spodnjem mrtvem središču (BDC) prihoda. To kratkotrajno navzdolno gibanje preprečuje poškodbo dela zaradi elastičnosti blazina, ko se drsnik stiskalnice začne umikati. Nazadnje se dvig nadzoruje tako, da se končani del prinese v določen položaj za prevzem z avtomatizacijo, preden se vrne v izhodišče za naslednji cikel.

Drug pomemben razvoj je modularnost in večtočkovna krmiljenja. Namesto enega samega velikega blazina se sistemi lahko sestavljajo iz več neodvisno krmiljenih cilindričnih modulov. To omogoča prilagojeno porazdelitev sile po kalupu. Uporabnik lahko določi večjo ali manjšo silo za določene vogale ali območja držala plošče, kar predstavlja učinkovito orodje za odpravljanje težav s tokom materiala pri asimetričnih ali nenavadno oblikovanih delih. To večtočkovno krmiljenje tlaka je bistveno za optimizacijo proizvodnje kompleksnih komponent in zmanjšanje časa za preizkušanje novih kalupov.

Pogosta vprašanja

1. Kaj je blazin kalupa?

Diecuc je sestavni del tlačne stroja, ki je ponavadi napajan s hidravličnim, pneumatskim ali servo-električnim sistemom in se nahaja v postelji stroja. Njegova funkcija je zagotoviti nadzorljivo navpično silo (protitlak) na držalo pločevine med oblikovalnim procesom. Ta nadzorovana sila je bistvena za urejanje pretoka pločevine v orodje, s čimer se preprečijo napake, kot so gube in raztrganja, zlasti pri globokem vlečenju.

2. Kaj je tlak diecuc v tlačnem stroju?

Tlak diecuc označuje silo, ki jo izvaja sistem diecuc. Ta tlak je nastavljiv in se pogosto lahko programira, da se spreminja skozi celoten hod tlačnega stroja. Gre za kritičen parameter pri oblikovanju pločevine, saj neposredno nadzoruje trenje in pretok materiala na držalu pločevine. Ustrezen tlak diecuc zagotavlja, da se izdelek oblikuje v želeno obliko brez napak.

3. Kaj je orodje v tlačnem orodju?

V stiskalni opremi orodje predstavlja specializirano orodje, ki oblikuje polizdelek. Sestavljen je ponavadi iz moškega dela (bata) in ženskega dela (orodna votlina ali orodni blok). Pločevina se postavi med ta dva dela, ko pa se stiskalnica zapre, bat pa prisili kovino v orodno votlino, s čimer delu določi končno obliko. Orodna blazina deluje skupaj z orodjem za nadzor procesa oblikovanja.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —