Prednosti naročno kovanega zavornega kljuka: od metalurgije do dirke

Razumevanje prilagojenih kovanih zavornih kljuk in zakaj so pomembni

Ko milisekunde ločijo zmago na stopničkah od ostalih tekmovalcev ali ko vožnja težkega tovora po planinski cesti zahteva popolno zaupanje v zavore, resni avtomobilski navdušenci in strokovnjaki ne sprejmejo serijskih rešitev. Namesto tega se obrnejo na prilagojene kovane zavorne kljuke. Toda kaj natančno naredi te komponente zlati standard za zmogljive zavore?

Prilagojena kovana zavorna kljuka predstavlja srečanje dveh močnih konceptov: prilagojeni inženirske specifikacije, prilagojene točno vaši uporabi, ter superiorne metalurške lastnosti, ki jih lahko zagotovi le proces kovanja. Za razliko od serijskih zavornih kljuk iz dodatne opreme, so ti deli zasnovani glede na težo vašega vozila, predvideno uporabo in zmogljivostne cilje.

Zakaj kovanje spremeni vse pri proizvodnji zavornih ključavk

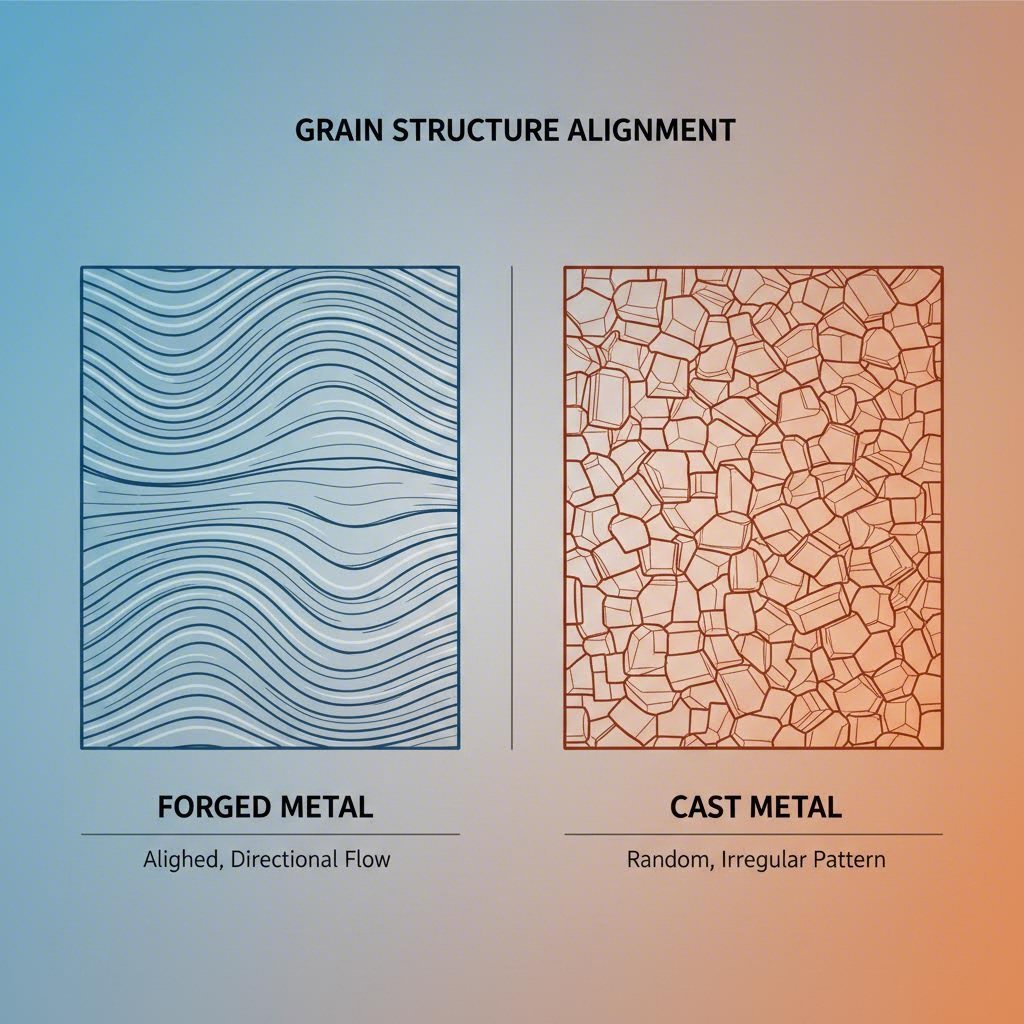

Si predstavljate kovača, ki kuje rdeče žareče kovine. Postopek kovanja deluje po istem principu, vendar z ogromnim hidravličnim tlakom. Po besedah podjetja KTG Auto se segrete aluminijeve izlive stisnejo pod ekstremno silo, s čimer se poravnajo notranje zrni strukture kovine in odstranijo poroznost ter notranje napake. To ustvari gostejši in trši del v primerjavi s litega nadomestka, kjer se taljena kovina preprosto vlije v kalupe.

Rezultat? Kovane ključavke ponujajo izjemno razmerje med trdoto in težo ter ohranjajo strukturno celovitost ob hudournih pogojih ponavljajočih se zavor pri visokih temperaturah. Ko preberete recenzijo a-premium zavornih ključavk ali ocenjujete katere koli zavorne dele, vam razumevanje te osnovne razlike pri proizvodnji pomaga razumeti, zakaj imajo kovane možnosti višjo ceno.

Prednost prilagoditve: Nad standardnimi zmogljivostmi delov

Tukaj je, kaj loči resnično prilagojene zavorne ključke od standardnih zmogljivostnih nadgradenj. Ko določite prilagojen kovan ključek, ne izbirate le med vnaprej določenimi možnostmi. Sodelujete z inženirji, da optimizirajte premerne velikosti, konfiguracije batov, geometrijo pritrditve in kakovost gradiva posebej za vašo uporabo.

Kateri zavorni ključki so primerjeni za vašo izdelavo? To popolnoma odvisno na vaših posebnih zahtevah. Vozač, ki vozi na dirkališču vikendov, potrebuje drugačne specifikacije kot oseba, ki vleče težke bremena po planinskih prelazih. Prilagodljivo kovanje premosti to vrzel tako, da ponuja izjemno kakovost izdelave kovanih komponent ter natančno prilagoditev, ki masa proizvodnja ne more nuditi.

V tem članku boste pridobili znanje o kovinah in praktične vpoglede, potrebne za razumevanje, zakaj kovanje ustvarja nadrejene zavorne komponente ter kako prilagojene specifikacije spremenijo ta potencial v učinkovite zmogljivostne prednosti v resničnem svetu.

Metalurška znanost za izjemnost kovanega škripca

Ste se kdaj vprašali, zakaj profesionalne dirkalne ekipe tako pozorno spremljajo postopke izdelave pri izbiri avtomobilskih zavornih škripcev? Odgovor skriva sam kovina. Razumevanje tega, kako se zavorni škripci obnašajo pod ekstremnim napetostnim obremenitvijo, razkriva, zakaj proces kovanja ustvarja bistveno boljše komponente. Poglejmo si znanost, ki ločuje dobre zavorne škripcе od izjemnih.

Ko segreto aluminijasto ali jekleno polizdelko vstavimo v kovalni stiskalnik, se na molekularni ravni zgodi nekaj izjemnega. Kot pravi Trenton Forging, struktura zrna kovine opisuje, kako se osnovna mrežna struktura strjuje in usmerja znotraj materiala. Kovanje ne oblikuje le kovine – preoblikuje njeno notranjo arhitekturo.

Usmerjenost strukture zrna in kaj to pomeni za trdnost

Predstavljajte si zrna v kovini kot vlakna v lesu. Tako kot je les najmočnejši v smeri svojih vlaken, tudi kovina kaže smerne razlike v trdnosti glede na poravnavo svojih kristalnih zrn. Tu se kovanje resnično izkazuje.

Med postopkom kovanja kovina preživi nadzorovano deformacijo pri povišanih temperaturah. Stiskalne sile namerno poravnajo zrna v smeri največje trdnosti. Kot Trenton Forging pojasnjuje, to proizvede dele z izjemno odpornostjo proti utrujanju in udarom, ker se tok zrn lahko nadzoruje tako, da ustreza zahtevam napetosti končnega dela.

Pri zavornih ključeh to pomeni, da notranja struktura zrn sledi konturam telesa ključa in okrepi območja, ki izkušajo največje napetosti med močnim zaviranjem. Ko iščete možnosti, kot je komplet za popravilo zavornih ključev brembo, vam razumevanje tega prednosti zrn pomaga razložiti, zakaj kovana telesa preživijo lite.

Kdo je največji sovražnik ključk rep pri agresivnem zaviranju? Ponavljajoči se napetostni cikli, ki končno povzročijo utrujenostne okvare. Kovani deli temu upirajo, ker njihov neprekinjen tok zrn odstrani šibke točke, kjer se razpoki običajno začnejo.

Odstranitev poroznosti s kovanjem pod tlakom

Zveni zapleteno? Predstavljajte si poroznost kot mikroskopske mehurčke zraka ujetega v kovini. Pri litih delih se ti prazni prostori naravno oblikujejo, ko se taljena kovina strdi. Po podatkih The Federal Group USA so litine bolj nagnjene k napakam, kot so praznine, votline in krčenje, zaradi načina strditve taljene kovine v modelu.

Kovanje reši ta problem prek izključne tlačne sile. Ko tisoče ton tlaka stisnejo segreto kovino v obliko, so vsi potencialni prazni prostori doslovnosti zdrobljeni. Rezultat je skoraj popolna gostota po celotnem delu.

Zakaj je to pomembno za vaše zavore? Vsak mikroskopski prostor predstavlja potencialni koncentrator napetosti – šibko točko, kjer se lahko pod vplivom ponavljajočega se toplotnega in mehanskega obremenjevanja pojavijo razpoke. Litje ključavnic se začne brez teh skritih napak, kar zagotavlja bolj zanesljivo osnovo za zahtevne aplikacije.

Tako se primerjajo tri glavne proizvodne metode glede na svoje metalurške rezultate:

- Kovanje (oblikovanje s tlačenjem): Segrevani polizdelki, stisnjeni pod ekstremnim tlakom. Rezultat je poravnana struktura zrn, odprava poroznosti, nadpovprečna gostota ter izjemna odpornost proti utrujanju. Tok zrn sledi konturam komponente, kar omogoča smerovno trdnost.

- Litje (taljenje in livnja): Raztopljena kovina se vlije v kalupe in dovoli ji, da strdi. Ustvarja izotropne lastnosti (enakomerno v vseh smereh), vendar povzroča naključno usmeritev zrn, možne praznine in napake zaradi krčenja ter nižjo splošno gostoto. Bolj primerno za kompleksne geometrije, kjer ni tako pomembna trdnost.

- Obdelava iz polizdelka (odrezovanje): Trdni kovinski bloki, obdelani do končne oblike. Ohranjajo predhodno oblikovano zrnatost, vendar rezanje razkrije konce zrn, kar lahko ogrozi odpornost proti utrujanju. Kot Trenton Forging opomba: obdelava pogosto prekine enosmerni tok zrnatosti, zaradi česar material postane bolj nagnjen k nastanku razpok zaradi napetostne korozije.

Prednost razmerja med trdnostjo in težo kovanega avtomobilskega zavornega klina izhaja neposredno iz poravnave zrn. Ker je kovan kovina gostejši in trši v smerih, ki so pomembne, lahko inženirji zasnujejo tanjše stene in odstranijo več materiala, ne da bi ogrozili strukturno celovitost. Dobiš lažje komponente, ki dejansko delujejo bolje kot težji lite alternativi.

Ta metalurška nadrejenost se neposredno prenese na zmogljivost tam, kjer to šteje – na dirkališču in na cesti. Ko je znanstvena osnova postavljena, se naslednje logično vprašanje nanaša na to, kako se te razlike v proizvodnji kažejo pri določenih zmogljivostnih kazalcih, kot so teža, upravljanje toplote in vzdržljivost v resničnih pogojih.

Kovanje, litje in billet zavorni kljuki primerjani

Ko sedaj razumete metalurške osnove, kako se te razlike v proizvodnji prevedejo v merljive prednosti pri delovanju? Pri ocenjevanju različnih vrst kljukev za vašo izvedbo, primerjava s konkretnimi podatki v ključnih dimenzijah zmogljivosti olajša odločitev. Poglejmo, kako se kovani, liti in billet zavorni kljuki primerjajo, kadar to najbolj šteje.

Sledeča tabela ponuja celovito primerjavo glede na metrike, ki zanimajo resne navdušence in strokovnjake:

| Razsežnost zmogljivosti | Kovani kljuki | Liti kljuki | Billet kljuki |

|---|---|---|---|

| Značilnosti teže | Najlažja možnost zaradi optimizirane gostote, ki omogoča tanjše stene brez izgube trdnosti | Najtežji; zahtevajo debelejše stene za nadomestiti nižjo trdnost materiala | Srednja teža; zelo odvisna od oblike in odstranitve materiala med obdelavo |

| Strojna celovitost | Nadpovprečna; poravnana zrna struktura zagotavlja izjemno togost ob obremenitvi | Ustrezen za uporabo na cestah; pri ekstremnem zaviranju lahko kaže nekoliko deformacijo | Dobra trdnost, vendar obrezovanje pri obdelavi prereže tok zrn, kar ustvari potencialne šibke točke |

| Upravljanje s toploto | Odličen; gosta materialna struktura spodbuja učinkovito razprševanje toplote | Zmanjšana učinkovitost; notranja poroznost lahko zadrži toploto in upočasni prenos toplote | Dobre toplotne lastnosti; trd material dobro prevaja toploto |

| Zmornostna odpornost | Izjemna; neprekinjen tok zrn odstrani točke začetka razpok | Nižja; mikroskopske praznine s časom delujejo kot koncentratorji napetosti | Zmerna; izpostavljena konca zrn lahko razvijejo razpoke zaradi napetostnega korozije |

| Tipične aplikacije | Profesionalno dirkanje, visoko zmogljiva cestna vozila, vozila za dan na dirkališču | Standardna osebna vozila, vsakodnevni vozniki, proračunska izboljšanja | Pritrjena prikazna vozila, omejene serije, specializirane uporabe |

Zmanjšanje teže brez vnaprej strukturne trdnosti

Opazili boste nekaj protislovnega, ko boste pregledovali, kaj so zavorni ključi na avtomobilih, zgrajenih za resno zmogljivost: najmočnejše možnosti so pogosto najlažje. Kako je to mogoče?

Kovanje doseže to z optimizacijo gostote. Glede na EATHU Metals , proces kovanja izboljša zrnatost strukture, jo naredi gostejšo in hkrati poveča trdnost. To pomeni, da lahko inženirji z zaupanjem oblikujejo tanjše stene ključev in ciljno odstranjujejo material iz nekritičnih področij, ne da bi se morali skrbeti zaradi strukturnega okvarjanja.

Načelo deluje tako: ko se poveča trdnost materiala, je potrebno manj tega materiala, da prenese enake obremenitve. Kovani nepremični menjalniki lahko imajo agresivno obdelavo za zmanjšanje mase po kovanju, ker osnovni kovinski material to zmore. Liti menjalniki za doseg podobnih ocen trdnosti zahtevajo debelejše in težje konstrukcije.

Pri uporabi na dirkališču, kjer nesušna masa neposredno vpliva na odzivnost pri vodenju, se ta prednost še poveča. Lažji menjalniki omogočajo hitrejši odziv suspenzije na spremembe površine, kar izboljša oprijem in povratne informacije vozniku. Premium rešitve, kot so zadnji Brembo menjalniki na vozilih s povečano zmogljivostjo, posebej izkoriščajo kovanje, da dosežejo ravnotežje med trdnostjo in zmanjšanjem mase.

Lastnosti odvajanja toplote glede na različne metode proizvodnje

Zamislite si intenzivno vožnjo po klancu navzdol ali večkratno vožnjo vročih krogov na lokalni dirkališči. Zavore pretvarjajo kinetično energijo v toploto – ogromne količine toplote. Učinkovitost, s katero vaši menjalniki upravljajo s to toplotno obremenitvijo, določa, ali ohranjate dosledno zavorno moč ali doživite nevarno oslabitev zavor.

Kovanje izrecno izboljša zmogljivost zavornih ključev med ponavljajočim se termičnim cikliranjem na dva ključna načina:

- Gosta struktura materiala spodbuja hitrejši prenos toplote: Brez notranjih praznin, ki bi motile termične poti, se toplota učinkovito prenaša skozi kovane zavorne ključe v okoliški zrak. EATHU Metals opaža, da kovani zavorni ključi kažejo odlično razprševanje toplote zaradi svoje goste strukture materiala, kar pomaga znižati temperaturo zavornega tekočina in ohraniti stabilnost sistema.

- Konstrukcijska stabilnost pod termičnim napetostnim obremenjevanjem: Kovanje sestavljenih delov ohranja trdnost tudi pri visokih temperaturah. To zagotavlja enakomeren stik obloge z zavoro skozi intenzivno zaviranje in preprečuje neenakomerno obrabo ter zmanjšanje učinkovitosti, ki nastane, kadar se cenejši sestavljeni delovi upognejo pod vplivom toplote.

Liti sestavljeni deli imajo na tem področju dvojno slabost. Notranja poroznost ne zmanjšuje le učinkovitosti prenosa toplote, temveč lahko toploto zadržuje tudi na lokaliziranih mestih. Pri intenzivnem zaviranju to vodi do neenakomernega toplotnega raztezanja in pospešenega zmanjševanja zmogljivosti zavor – ravno takrat, ko jih najbolj potrebujete.

Kako vrsta konstrukcije vpliva na prednosti kovanja

Pri primerjavi plavajočih sestavljenih delov z vezanimi konstrukcijami kovanje različno izboljša vsako vrsto. Razumevanje teh razlik pomaga pravilno uskladiti proizvodni postopek z določeno uporabo.

Nepremične ščipalke: Te konstrukcije prijemajo zavoro z obeh strani s batki na vsaki polovici. Kovanje izboljšuje vezane sestavljene dele tako, da zagotavlja izjemno togost, potrebno za preprečevanje upogibanja telesa pod visokimi prijemnimi silami. Glede na EATHU Metals , kovanje zavorne kljuke so bolj tog, kar zmanjša elastično deformacijo med zaviranjem in zagotavlja tesnejši, bolj stabilen stik med zavornimi obložkami in rotorjem. To pomeni hitrejši odziv pri zaviranju in bolj neposredno prenos sile – kar je pomembno za uporabo na dirkališču.

Plavajoče kljuke: Te enostranske konstrukcije se oslanjajo na drsne pine, ki centrirajo nad rotorjem. Čeprav so preprostejše in lažje, plavajoči ključavnici še vedno imajo koristi od kovanja zaradi izboljšane toplotne stabilnosti in odpornosti proti utrujenju. Drsni mehanizem doživi manj zagozda, ko ključavnica ohranja dimenzijsko stabilnost ob temperaturnih spremembah.

Za zahtevne uporabe, kot so vozila namenjena vožnji po dirkališču ali vuča s težkim bremenom, kovani nepremični menjalniki predstavljajo zmogljivostni standard. Kombinirajo notranje prednosti večpistonskih nepremičnih konstrukcij z metalurško superiornostjo kovanja. Kar se tiče bregastih gredi, povezava med kovanjem in naprednimi konfiguracijami bregastih gredi odpre še eno dimenzijo optimizacije zmogljivosti, ki jo velja raziskati.

Konfiguracije bregastih gredi in možnosti prilagoditve specifikacij

Tu se pravi kovani zavorni menjalniki resnično ločijo od serijskih alternativ: fleksibilnost pri konfiguraciji bregastih gredi. Verjetno ste že videli oznake kot so Brembo 4-pistonski menjalnik ali 6-pistonski Brembo menjalniki v katalogih zmogljivosti, a ste kdaj premislili, zakaj ravno kovanje omogoča, da te napredne večpistonske konstrukcije delujejo na vrhu svojih zmogljivosti?

Odgovor leži v strukturni togosti. Ko več batov hkrati pritisne na zavorne obloge, ustvarijo ogromne stiskalne sile, ki poskušajo razširiti telo ključavnice. Manj kakovostna telesa ključavnic se pod tem obremenitvijo upognejo, kar zmanjša učinkovitost zaviranja in povzroči neenakomeren stik oblog. Kovanja telesa se tej deformaciji upirajo, kar omogoča inženirjem, da povečajo število batov in premer cevi do ravni, ki bi kompromitirale manj kakovostne konstrukcije.

Kako kovanje omogoča napredne večpistonske konstrukcije

Zamislite si, da stisnete kartonsko škatlo v primerjavi z aluminijastim blokom. Kateri od njiju ohranja obliko pod pritiskom? Isto načelo velja tudi za zavore visokih zmogljivosti. Ko uporabljate 6 ali 8 batov, ki skupaj ustvarjajo sile stiskanja, merjene v tisočih funtih, mora biti telo zavorne kljuke popolnoma tog.

Kovanje telesa ščipalk zagotavlja to togost prek poravnane zrni strukture in odstranjene poroznosti. Neprekinjeno pretakanje zrn ustvari enotno strukturno podlago, ki enakomerno porazdeli napetost po celotni ščipalki. To pomeni:

- Ničelna fleksija ob obremenitvi: Kovana telesa ohranjajo dimenzionalno stabilnost celo ob uporabi največje zaviralne sile, kar zagotavlja, da vse batke enakomerno pritiskajo na zaviralne podložke.

- Zanesljiv stik zaviralnih podložk: Brez deformacije telesa ostanejo zaviralne podložke ravne ob površini rotorja, kar maksimalno izkorišča stik zaviralnega materiala in porazdelitev toplote.

- Pričakljiv občutek pedala: Trobna telesa ščipalk odstranijo mehak občutek, ki nastane, ko manj kakovostni materiali fleksirajo, in zagotavljajo neposreden povratni učinek, ki zahtevajo vozniki.

- Podaljšano življenjsko dobo komponent: Zmanjšana fleksija pomeni manjše utrujenostno obremenjevanje telesa ščipalk, kar podaljša življenjsko dobo celo pri agresivni uporabi na dirkališču.

Premium zmogljivosti sponk, kot jih ponujajo premium monobločni dizajni, prikazujejo, kaj je mogoče, ko se visokonapredna inženiringa sreča z napredno materialno znanostjo. Ti dizajni izkoriščajo optimizirano strukturno geometrijo za podporo agresivnim konfiguracijam batov, hkrati pa ohranjajo izjemno lahko konstrukcijo.

Prilagoditev konfiguracije batov vašim voznim zahtevam

Kako torej izbrati pravo število batov za vašo uporabo? Več ni vedno bolje – gre za to, da konfiguracijo uskladite z vašimi specifičnimi zahtevami. Spodaj je razčlenitev pogostih konfiguracij batov in njihove najbolj primerne uporabe:

- dizajni z dvema broma: Najbolj primerni za lahka vozila, uporabo na zadnjem mostu in serije za cestno vožnjo, kjer pomembna sta preprostost in cenovna učinkovitost. Dovolj močno stiskalno silo zagotavljajo za vsakodnevno vožnjo z občasnimi intenzivnejšimi vožnjami.

- dizajni s štirimi broma: Zlati rez za ulična vozila za navdušence in lahke vožnje po dirkališču. Omogoča odlično pokritost obloge in stiskalno silo, hkrati pa ohranja obvladljivo težo. Odlična izbira za zmogljivo vožnjo po cestah.

- 6-pistonske konstrukcije: Idealno za namenska dirkalna vozila, težja zmogljiva vozila in voznike, ki redno izražajo svoje zavore do meja. Dodatni pistoni porazdelijo stiskalno silo bolj enakomerno preko večjih površin oblog.

- 8-pistonske konstrukcije: Namizano profesionalnim dirkaškim uporabam, težkim vozilom, ki zahtevajo največjo moč zaviranja, ter specializiranim izvedbam, kjer najvišji zavorni učin razpravi dodatno zapletenost in stroške.

Poleg števila pistonov ponujajo prilagojeni kovanje zavorne kaliperje posebne možnosti nastavitev, ki jih serijski izdelki preprosto ne morejo zagotoviti. To je točka, kjer »prilagojenost« pri kovanih zavornih kaliperjih omogoča resnične prednosti v praksi.

Optimizacija premera cilindra: Premer batov neposredno vpliva na prijemalno silo in občutek pedala. Večji premeri ustvarijo večjo silo, vendar zahtevajo več pritiska na pedal in večjo količino tekočine. Prilagojene specifikacije vam omogočajo natančno nastavitev velikosti premerov, da uravnotežite moč zaviranja in napor na pedal glede na vaš slog vožnje.

Postavljanje batov: Napredni večbatni menjalniki pogosto uporabljajo progresivno dimenzionirane batove – manjše na sprednjem robu, večje na zadnjem robu. To postavljanje kompenzira obrabo podložk zaradi poševnega obraba in ohranja enakomeren stik podložk med celotnim zaviranjem. Prilagojeni kovanici vam omogočajo določitev razmerij postavljanja, optimiziranih za vaše specifične sestave podložk in velikosti zavorne plošče.

Teža vozila in porazdelitev zavornega učinka: Zavorno opremo za dirkalno vozilo z maso 2.400 funtov potrebujete popolnoma drugačno kot za zmogljivi sedan z maso 4.500 funtov. Prilagojene specifikacije upoštevajo porazdelitev mase vašega vozila, kar omogoča natančno nastavitev prednje in zadnje porazdelitve zavornega učinka, s čimer izboljšate tako moč zaviranja kot tudi stabilnost pri močnem zaviranju.

Prednost kovanja postane še bolj izrazita, ko upoštevamo, da zahtevne konfiguracije batov zahtevajo ustrezno strukturno trdnost. Vsak dodaten bat poveča točke obremenitve, ki bi predstavljale izziv za lite ali obdelane alternative. Kovanje te obremenitve prenese brez kompromisov, zaradi česar so kovani deli osnova po izbiri za resne nadgradnje zavornih sistemov.

Ko razumemo konfiguracije batov in prilagojene specifikacije, je naslednji korak raziskovanje tega, kako se te prednosti odražajo pri različnih vrstah vozil – od uličnih zmogljivk do namenskih dirkalnih strojev in močnih delovnih vozil.

Koristi glede na posebne aplikacije med različnimi vrstami vozil

Ko sedaj razumete metalurško znanost in konfiguracije bregastih gredi, se pojavi res pomembno vprašanje: ali vaša določena uporaba res upravičuje naložbo v specialne kovanje zavorneže? Pošten odgovor popolnoma odvisen na načinu uporabe vašega vozila. Preučimo torej dejavnike za vsako glavno vrsto uporabe, da boste lahko sprejeli obveščeno odločitev.

Udeležniki dirk dneva nasproti uličnih izved za zmogljivost

Zamislite se, kako vozite v postajališče za vaš mesečni dirkarski dan. Vaši zavorni sistem bodo izpostavljeni desetinam močnih zavor iz hitrosti nad 100 km/h, z minimalnim časom za hlajenje med posameznimi dirkami. Primerjajte to s pohodnim vikendom po planinskih cestah. Oba scenarija zahtevajo izboljšane zavorneže, vendar se zahteve zelo razlikujejo.

Dejavniki za uporabo na cestah za zmogljivost:

- Toplotne zahteve: Vožnja po cestah vključuje občasno močno zaviranje s podaljšanimi obdobji hlajenja. Čeprav kovanje vilic ponujajo odlično upravljanje toplote, standardni zmogljivi zavorni kompleti z vilicami so lahko zadostni za občasno agresivno uporabo.

- Občutljivost na težo: Gradnje za cestno zmogljivost imajo koristi od zmanjšane neraztegnjene teže, vendar so izboljšanja v vožnji manj opazna kot pri namenskem dirkalnem avtu. Zmanjšanje teže ostaja vredno, a ni kritično.

- Uporabnost za vsakdanjo uporabo: Razmislite o zmogljivosti v hladnem vremenu in ravni hrupa. Kovanje vilice se lahko po meri določijo s premeri cevi, ki ohranjajo udoben pritisk pedala za vsakdanjo vožnjo, hkrati pa zagotavljajo zmogljivost, ko se avto obremenjuje.

- Praktičnost proračuna: Če je vaša zmogljiva vožnja omejena na vožnje po kanjonih v vikendih in občasne dirke v avtocrossu, lahko premi zavorni vilice od uveljavljenih proizvajalcev ponudijo zadostno zmogljivost brez dodatnih stroškov po meri.

Razmislitev za namenski dirkalni avto:

- Trajno cikliranje toplote: Več zaporednih voženj poveča temperature zavor daleč prek običajnega cestnega vožnje. Kovani kaliperji ohranjajo togost in dosledno zmogljivost, ko se manj kakovostne komponente začnejo ukrivljati in izgubljati učinkovitost.

- Aglomerativne sestave zavornih blazin: Zavorne blazine za dirkanje ustvarjajo ekstremne stiskalne sile in temperature. Konstrukcijska trdnost kovanih teles preprečuje deformacijo kaliperjev, ki bi sicer vplivala na stik blazin z visoko zmogljivimi sestavami.

- Zmanjšana nedeformirana masa: Vsak funt šteje na dirkališču. Zmanjšanje mase zaradi kovane izdelave neposredno prispeva k izboljšanemu času kroga zaradi boljše odzivnosti odbojnikov in zmanjšane rotacijske mase.

- Gospodarnost ponovne sestave: Resni uporabniki za dirkanje redno ponovno sestavljajo kaliperje. Kovana telesa prenesejo več ciklov ponovne sestave brez utrujenosti, kar izboljša dolgoročno gospodarnost, kljub višjim začetnim stroškom.

Za navdušence, ki uporabljajo vozila kot je Dodge Charger z Brembo menjavnikom iz tovarne, ima nadgradnja na meritve iz kovanega materiala smisel, ko ste dosledno prekajali tisto, kar lahko obravnavati z opremo proizvajalca. Če po dveh ali treh vročih krogih izkušate zmanjšanje učinka zaviranja, je to vaš signal, da bi lahko kovana konstrukcija popolnoma spremenila vašo izkušnjo na dirkališču.

Težka uporaba, kjer se kovana moč izkazuje

Ko razmišljate o prednostih kovanih zavornih kaliperjev po meri, vam verjetno najprej padejo na pamet uporabe v avtomobilizmu. Vendar nekaj najbolj uglednih uporab se nahaja v segmentu težkega prometa, kjer lahko nadgradnje zavornega sistema pomenijo razliko med nadzorovanim speljevanjem in strahovito situacijo brez nadzora.

Towing and Hauling Considerations:

- Sustained Load Braking: Sestopanje po planinskih poteh s težkim priklopnikom ustvarja podaljšano kopičenje toplote v zavorah, ki preobremeni konvencionalne sisteme. Nadgradnja zavornih kaliperjev iz kovanega materiala ohranja zavorno moč, ko jo najbolj potrebujete.

- Povečane zahteve za pripenjanje: Težja vozila zahtevajo večje sile pripenjanja. Konstrukcijska togost kovanega telesa zagotavlja dosledno uporabo sile, tudi pri agresivnih konfiguracijah brijunov, potrebnih za težke obremenitve.

- Odpornost na utrujanje pri ponavljajočem se napetosti: Komercialne in težke aplikacije vključujejo tisoče zaviralnih ciklov pod obremenitvijo. Kovani deli odporni na razpoke zaradi utrujanja, ki se lahko pojavijo pri liteh alternativah v daljšem obratovalnem življenju.

- Varnostni faktor: Ko vlečete pri ali blizu mejne nosilnosti, je imeti zavore, ki ohranjajo polno zmogljivost skozi celotno pot, pomembno ne le za zmogljivost – temveč za varno prispetje.

Profesionalne dirkalne aplikacije:

- Neumakljiva zanesljivost: Na profesionalni ravni zavorna okvara ni zgolj neprijetna – je lahko katastrofalna. Kovanici menjalnikov brez poroznosti in z usmerjeno zrnavostjo zagotavljajo zanesljivost, ki jo dirkanje zahteva.

- Natančna kontrola specifikacij: Profesionalne ekipe zahtevajo natančno prilagoditev ravnotežja zavor za različne proge in pogoje. Pri izdelavi ključavnic po meri je mogoče določiti točne premerne velikosti in stopnjevanje batov, kar serijske rešitve ne morejo zagotoviti.

- Maksimalni zmogljivostni obseg: Ko desetinke sekund določajo rezultate tekme, togost in prednosti v masi kovanega izdelka omogočajo merljive konkurenčne prednosti.

- Integracija visoko zmogljivih zavornih plošč: V dirkalnih aplikacijah se premium ključavnice običajno kombinirajo s karbidno-keramičnimi ali specialnimi železnimi rotorji. Natančnost pritrditve kovanih ključavnic zagotavlja optimalen stik rotorjev z investicijami v te drage zavorne plošče.

Zavorni paketi Ford Performance za dirkalne variante Mustanga prikazujejo, kako proizvajalci razumejo povezavo med resnično zmogljivostjo in kovano konstrukcijo. Ko inženirji iz delavnice določijo kovane ključavnice za svoje najzmogljivejše izvedbe, s tem potrdijo dejanske prednosti te tehnologije v praksi.

Sprejemanje pravega odločitve o naložbi

Tukaj je okvir za odločanje, ki pomaga določiti, kdaj se investicija v prilagojene kovanje zavorne skobe splača:

| Faktor | Standardne zmogljive zavorne skobe so morda zadostne | Priporočene so prilagojene kovane zavorne skobe |

|---|---|---|

| Pogostost vožnje na dirkališču | 1–3 dni na dirkališču na leto | Mesečni dnevi na dirkališču ali sodelovanje v dirkarskih serijah |

| Teža vozila | Pod 3.500 lbs z zmerno močjo | Nad 3.500 lbs ali visok razmerje moči in teže |

| Intenzivnost vožnje | Občasna živahna vožnja, avtokros | Vožnja s stalno omejitvijo, dirkanje kolo ob kolu |

| Trenutni problemi z zavori | Želja po boljšem občutku ali videzu | Pojava utrujenosti, neenakomerna zmogljivost ali upogibanje menjalnika |

| Vleka/premik | Občasna lahka bremena na ravnih terenih | Redno težko vlečenje, vožnja po gorah z bremeni |

| Cilji zmogljivosti | Izboljšana ulična zmogljivost | Konkurenčni časi kroga, največji varnostni rob |

Bodite iskreni sami do sebe glede dejanskega primera uporabe. Nastavitev izdelanih zatičev, ki zagotavlja 15-odstotno izboljšanje odpornosti proti utrujenosti, v praksi prinese minimalne koristi, če vaših zavor nikoli ne obremenite dovolj močno, da bi sploh doživeli utrujenost. Nasprotno, če zaradi slabih zavor izgubljate zmogljivost, saj ne morejo slediti vaši vožnji, naložba v izdelano konstrukcijo obrestuje vsakič, ko stopite na dirkališče.

Razumevanje, kje vaša aplikacija pada na tem spektru, je bistvena priprava za naslednji korak: krmarjenje po procesu prilagodnjenega naročanja in zavedanje, katera vprašanja morate postaviti pri določitvi svoje idealne nastavitve zavornih kaliperjev.

Proces prilagodnjenega naročanja in kar morajo kupci vedeti

Ste se odločili, da prilagojeni kovan zavorni kaliperji ustrezajo vašim ciljem zmogljivosti. Zdaj sledi kritični naslednji korak: krmarjenje po procesu prilagodnjenega naročanja, ne da bi se izgubili ali naredili dragocene napake pri specifikaciji. Koliko bodo zavorni kaliperji stali za vašo določeno aplikacijo? Kateri podatki potrebujete, preden kontaktirate proizvajalce? Naj bomo ta postopek razložili, da se lahko zanesljivo obrnete na dobavitelje.

V nasprotju z naročanjem standardnih nadomestnih delov, kjer preprosto ujemate številko dela z vašim vozilom, za prilagojene kovanje sijake potrebujete svetovalni pristop. V bistvu sodelujete z inženirji pri izdelavi komponente, ki je prilagojena točno vašim zahtevam. Kakovost tega sodelovanja – in končnega izdelka – je v veliki meri odvisna od vaše pripravljenosti.

Ključna vprašanja za proizvajalca prilagojenih sijakov

Če stopite v pogovor s proizvajalcem nepripravljeni, je to enako, kot če obiskate krojača brez znanih mer. Preden se zavezete kakršnemu koli dobavitelju, potrebujete odgovore na ta osnovna vprašanja:

- Možnosti razreda materiala: Katerje aluminijeve zlitine ali jeklene razrede ponuja proizvajalec? Pogoste možnosti vključujejo aluminij 6061-T6 in 7075-T6, vsak z različnimi lastnostmi trdnosti glede na težo. Materiali višjega razreda običajno imajo višjo ceno, a omogočajo merljive prednosti pri zmogljivosti.

- Postopki toplotne obdelave: Kako proizvajalec obdela sijake po kovanju? V skladu z GDST zavorni ključi , po litju ali kovanju zavorni sklopi prehodijo toplotno obdelavo za povečanje trdnosti in vzdržljivosti, da zmorejo visoke temperature in mehanske napetosti med zaviranjem. Posebej vprašajte o temperiranju T6 pri aluminiju ali površinskem kaljenju pri jeklenih delih.

- Potrdila kakovosti: Ali proizvajalec poseduje certifikat IATF 16949? Ta avtomobilski standard kakovosti prikazuje stroge kontrole procesov in sledljivost. Proizvajalci, kot je Shaoyi (Ningbo) Metal Technology imajo ta certifikat, kar kaže na njihovo angažma za dosledno kakovost pri seriji proizvodnje.

- Preskusni protokoli: Kakemu overjanju se podvrže vsak posamezen zavorni ključ pred dostavo? Reputabilni proizvajalci izvajajo preizkuse tlaka za ugotavljanje puščanja, kontrolne meritve dimenzij ter preverjanje gibanja brijunka. Nekateri izvajajo tudi preizkus z brizganjem slane vode za odpornost proti koroziji in preizkuse pri visokih temperaturah za odpornost na toploto.

- Časi dobave in izdelava prototipov: Kako dolgo traja od naročila do dostave? Ali ponujajo hitre prototipe za preverjanje ustreznosti? Nekateri proizvajalci ponujajo možnost izdelave prototipov že v 10 dneh, kar lahko znatno pospeši vaš razvoj po meri.

- Minimalne količine naročil: Kakšna je minimalna količina naročila (MOQ) za specifikacije po meri? Po standardih industrije se minimalne količine naročil za zavorne kljuke običajno gibljejo med 50 in 100 kosov na model, čeprav nekateri proizvajalci sprejmejo tudi manjše začetne naročila za nove stranke.

- Pokritje jamstva: Kateri napaki so pokriti in kako dolgo? Kakovostni proizvajalci običajno ponujajo garancijo 12 mesecev ali 30.000 kilometrov za svoje zavorne kljuke.

Razumevanje rokov dostave in proizvodnih realnosti

Pri proračunu stroškov zasebno kovanja zavornih klink je pomemben tako čas kot cena. Standardni roki dobave trajajo približno 40–45 dni po potrditvi naročila za serisko proizvodnjo. Vendar celoten časovni okvir od začetnega povpraševanja do nameščenih klink vključuje več faz:

Faza 1 – Razvoj specifikacij (1–3 tedni): Sodelovali boste z inženirji pri dokončanju premerov vrat, konfiguracij batov, geometrije pritrditve in izbire materialov. Ta sodelujoča faza določa vse o vašem končnem izdelku.

Faza 2 - Izdelava prototipa (neobvezno, a priporočljivo): Pri zapletenih aplikacijah lahko izdelava prototipa za preverjanje ustreznosti namestitve prepreči dragocene napake v proizvodnji. Hitra izdelava prototipov pri specializiranih proizvajalcih lahko zagotovi testne enote že v 10 dneh.

Faza 3 - Proizvodnja (običajno 40–45 dni): Ko so specifikacije dokončane, se začne proizvodnja. Vključuje kovanje, toplotno obdelavo, CNC obdelavo, površinsko obdelavo, sestavljanje in preskuse kontrole kakovosti.

Faza 4 - Pošiljanje in dostava (1–2 tedna za mednarodno pošiljanje): Proizvajalci, ki so postavljeni blizu pomembnih pomorskih vozlišč, na primer blizu pristanišča Ningbo, lahko pospešijo logistiko globalne dobave.

Priprava paketa specifikacij

Preden stopite v stik s proizvajalci, zberite te informacije, da poenostavite svetovni proces:

- Specifikacije vozila: Leto, proizvajalec, model, teža, močni izhod in morebitne spremembe na sistemu odbojnikov ali podvozja, ki bi lahko vplivale na geometrijo zavornega sistema.

- Profil namembne uporabe: Bodite specifični glede vašega vožnega mešanca – odstotek vožnje po cestah v primerjavi s časom na dirkališču, tipične dolžine dirk, trajanje sejcev ter ali sodelujete v tekmovanjih s časom.

- Omejitve pri namestitvi: Premer in odmik koles, obstoječe velikosti rotorjev ter morebitne omejitve prostora zaradi komponent odbojnikov ali oblik koles.

- Trenutni problemi sistema: Kateri problemi želite rešiti? Zavorna utrujenost, neenakomeren občutek pedala, prilagodljivost kaliperjev ali preprosto nadgradnja za povečano zmogljivost?

- Estetske preference: Zahteve glede barve, vrste površine ter ali želite prilagojeno blagovno znamko ali določene vizualne elemente.

Razmislek o stroških in vrednostnem predlogu

Pogovorimo se o slonu v sobi: koliko stanejo zatiči za avtomobile, če izbirate pot po meri iz kovanja? Pošten odgovor je, da predstavljajo zatiči za zavore po meri znatno naložbo v primerjavi s serijskimi alternativami. Pri primerjavi cen zatičev Brembo s specifikacijami po meri pričakujte, da bodo kovani modeli po meri zahtevali premije v višini od 30 % do več kot 100 %, odvisno od stopnje zapletenosti.

Vendar pri izračunu stroškov zatičev za avtomobile upoštevajte več kot le prvotno nakupno ceno:

- Trajanje: Kovani zatiči prenesejo več ciklov obnove kot lite alternative, kar zmanjšuje dolgoročne stroške zamenjave za resne uporabnike dirkališč.

- Optimizacija zmogljivosti: Specifikacije po meri odpravijo kompromis, ki je prisoten pri serijskih dimenzijah, in lahko opazno izboljšajo čase kroga ali zmanjšajo razdaljo ustavljanja.

- Povračna vrednost: Dobro dokumentirani sistemi zavor po meri certificiranih proizvajalcev lahko povečajo premožniško vrednost vozila, še posebej pri konstrukcijah, namenjenih dirkanju.

- Varnostni faktor: Mir v duši, ki izhaja iz zavedanja, da so zavore zasnovane posebej za vašo uporabo, ima dejansko vrednost, še posebej pri zahtevnih pogojih.

Številni navdušenci se sprašujejo o barvanju zavornih kaliperjev v bližini mene v primerjavi z možnostmi tovarniškega zaključka. Čeprav so storitve barvanja zavornih kaliperjev po meri na voljo povsod, običajno ponujajo certificirani proizvajalci profesionalno prahovno prevleko, anodizacijo ali temperaturno odporno barvo kot del proizvodnega procesa. Cena za ločeno barvanje zavornih kaliperjev se lahko giblje med 50 in 200 dolarov na kaliper, zaradi česar je tovarniški zaključek med proizvodnjo pogosto cenovno ugodnejša možnost za naročila po meri.

Ključ do maksimalnega izkoriščanja naložbe v izdelane kaliperje po meri je temeljita priprava pred prvimi pogovori s proizvajalcem. Poznajte svoje specifikacije, razumite svoje prednosti in sodelujte s certificiranimi proizvajalci, ki vas bodo vodili skozi inženirske odločitve.

Ko imate pripravljeno specifikacijsko ponudbo in vprašanja za proizvajalca, ste na dobri poti, da sprejmete obveščene odločitve o projektu prilagojenih zavornih ključk. Zadnja težava pred končno odločitvijo vključuje možnosti estetske prilagoditve, ki dopolnjujejo učinkovitost, v katero ste investirali.

Estetska prilagoditev in profesionalno dokončanje

Investirali ste v izdelavo prilagojenih kovanih zavornih ključk, ki so konstruirane natančno po vaših specifikacijah. Sedaj pride vprašanje, ki združuje obliko in funkcijo: kako dokončati te premium komponente? Pravilna izbira dokončne obdelave zaščiti vašo investicijo in hkrati vizualno pove, kaj se skriva za vašimi kolesi. Toda tu je nekaj, kar si mnogi navdušenci pogosto zamislijo – pri izbiri dokončne obdelave kovanih ključk gre za več kot le izbiro najljubše barve.

Za razliko od serijskih alternativ, za prilagojene kovane zavorne ključke je potrebno profesionalno dokončanje, ki ustreza njihovi premijski izdelavi. Glede na Carzwerk , barva zavornega kaliperja deluje kot zaščitni pregradnik proti umazaniji, umazanosti in toploti, ki nastane pri intenzivnem zaviranju. Za kovane dele, ki so zasnovani za izdržati temperature na dirkališču in ponavljajoče se termično obremenitve, ima izbrana metoda dokončanja neposreden vpliv na življenjsko dobo in zmogljivost.

Profesionalne možnosti dokončanja za kovane kaliperje

Tri glavne metode dokončanja prevladujejo na trgu prilagojenih zavornih kaliperjev, vsaka z lastnimi prednostmi glede na vašo uporabo. Razumevanje teh razlik vam pomaga sprejeti informirano odločitev namesto da bi se preprosto oprekli najbolj znani možnosti.

| Metoda dokončanja | Trajnost | Odpornost na toploto | Možnosti barv | Stroškovne razmisleke |

|---|---|---|---|---|

| Anodizacija | Odličen – ustvari notranji oksidni sloj, ki se ne olupi in ne razpoka | Izjemno – zdrži več kot 1.200 °F brez poslabšanja | Omejen nabor barv; črne, srebrne in nekaj barv; je odvisen od zlitine | Zmerno do visoko; zahteva specializirano opremo in strokovnost |

| Prah za premazovanje | Zelo dobro – debelejši od barve, zelo odporen proti olupljanju | Dobro – večina formulacij zdrži 400–500 °F; na voljo so tudi visokotemperaturne različice | Obsežen; praktično neomejen možen barvni ujemanje | Zmerno; priporočljivo je strokovno nanos za najboljše rezultate |

| Barva za visoke temperature | Dobro - zahteva ustrezno pripravo in lahko s časom potrebuje popravke | Zelo dobro - kakovostna barva za avtomobilske zatiče izdrži več kot 900 °F | Širok izbor; najbolj dostopen razpon barv | Najnižji začetni strošek; mogoče je tudi samodejno, vendar strokovnjak zagotovi boljše rezultate |

Anodizacija se razlikuje, ker ne doda prevleke - temveč spremeni sam aluminijev površinski sloj. Glede na Products Finishing anodirani površini povečujeta zaščito pred korozijo, odpornost proti obrabi ter izboljšata videz. Oksidni sloj postane del kovine namesto da bi le ležal na vrhu, kar pojasnjuje, zakaj anodirane površine ne pocinkajo in ne lupijo celo pri intenzivni uporabi na dirkališču. Pri aluminijastih kovanih zatičih ta postopek omogoča izjemno trajnost in odpornost proti toploti, ki presega vse druge nanesene prevleke.

Prah za premazovanje ponuja najboljšo ravnovesje med trdnostjo in barvno prilagodljivostjo. Postopek elektrostatičnega nanašanja ustvari debelejši in enakomernostnejši premaz kot tradicionalna barva. Carzwerk opaža, da je prašni premaz profesionalna rešitev, ki je trša od tradicionalne barve, kar jo naredi idealno za navdušence, ki želijo točno ujemanje barve, ne da bi pri tem izgubili zaščito.

Barva za visoke temperature omogoča najlažji dostop. Kakovostne formule zdržijo temperature do 900 °F ali več, kar je dovolj za večino cestnih uporab in lahkotne vožnje po dirkališču. Koliko stane pobarvanje sornikov z uporabo te metode? Samonastavljanje s pomočjo razpršilca stane 20–50 dolarjev za materiale, medtem ko strokovno nanašanje s čopičem z ustrezno pripravo običajno stane 50–100 dolarjev na sornik.

Prilagoditev barve, ki zdrži temperature na dirkališču

Pri izbiri barv za po meri pobarvane zavorne kolutne držalke segajo praktični vidiki dlje od osebnih preferenc. Vaša izbira barve vpliva tako na vidnost kot tudi na toplotno obnašanje – dejavniki, ki sta pomembna, ko te komponente spravite na njihove meje.

Smernice pri izbiri barve:

- Rdeča: Klasičen izraz zmogljivosti. Visoka vidnost za jekli, univerzalno prepoznavna kot indikator zmogljivosti. Dobro deluje pri večini barv vozil.

- Črna: Zadušena eleganca, ki dopolnjuje luksuzne in diskretno dizajnirane izvedbe. Pokaže zavorne prah hitreje, vendar se odlično kombinira s temnimi jekli.

- Zavorna kolutna držalka srebrna: Končna površina, navdahnjena z OEM, ki ohranja tovarniški videz, hkrati pa prikazuje izboljšane komponente. Odlična za izvedbe, ki dajejo prednost sofisticiranosti namesto bleščavi.

- Rumena: Možnost z visoko vidnostjo, priljubljena pri izvedbah za dirkanje. Ustvari močan vizualni kontrast za večino dizajnov jekel.

- Po meri / Brandske barve: Ujemanje kode barve vašega vozila ali dirkalne livree. Zahteva strokovno ujemanje barve, vendar ustvari usklajen vizualni videz.

Koliko stane profesionalno prebarvanje zavornih ključavnic? Pričakujte plačilo 250–500 USD za popoln profesionalni premaz štirih ključavnic, vključno s primerno pripravo, visokotemperaturnim podlagom, več plastmi barve in zaščitnim lakom. Ta naložba je smiselna za kovanke ključavnice zaradi njihove visoke vrednosti in daljše življenjske dobe.

Pokrovi ključavnic proti barvi: Iskrena ocena

Verjetno ste videli pokrove ključavnic, ki se tržijo kot alternativa prilagojenemu prebarvanju ključavnic. Poglejmo si to primerjavo iskreno.

Pokrovi ključavnic so dekorativni oklepi, ki se pritrdijo preko obstoječih ključavnic in tako ustvarijo videz večjih in bolj impresivnih zavornih komponent. Stanejo znatno manj kot profesionalni premaz in ne zahtevajo demontaže. Vendar imajo pomembne pomanjkljivosti za tiste, ki uporabljajo kovane ključavnice:

- Zapiranje toplote: Pokrovi ustvarijo izolacijski sloj, ki zmanjša razpršenje toplote – kar neposredno podre eno od glavnih prednosti kovanega izdelka.

- Zaskrbljenost glede aventičnosti: Izkušeni navdušenci takoj prepoznajo pokrove kot kozmetične dodatke namesto pravih zmogljivih komponent.

- Težave z ustreznostjo: Pokrovi lahko ovirajo prilagojene geometrije ključkov ali večje od standardnih mere, ki so pogoste pri kovanih izvedah.

- Vprašanja trdnosti: Plastični ali tanki kovinski pokrovi lahko zvenijo, spremenijo barvo ali se poslabšajo ob temperatnem cikliranju, ki kovane ključke prenašajo brez težav.

Za vsakogar, ki je vložil v prilagojene kovane zavore, pokrovi predstavljajo lažno varčevanje. Komponente, ki ste že kupili, vredne prikazovanja – ustrezno dokončanje zaščiti ta vlog while hkrati prikazuje pravi izdelek.

Povečanje vrednosti vašega dokončanja

Ob upoštevanju premijske narave kovanih sponk, pogosto profesionalna dokončna obdelava med proizvodnim procesom ponuja boljšo vrednost kot naknadna obdelava. Ko določate svoje prilagojene sponke, povprašajte proizvajalce o integriranih možnostih dokončne obdelave. Prašni prevlek ali anodizacija, ki ju nanaša tovarna, zagotavljata ustrezno pripravo površine in odpravita tveganje poškodb med dostavo ali montažo pred dokončno obdelavo.

Če sponke obdelujete po nakupu, je uspeh odvisen od ustrezne priprave. Odstranite vse sledove zavornega tekočina, temeljito odmastite in zagotovite popolno demontažo pred nanašanjem kateregakoli prevleka. Preskočitev teh korakov vodi do slabe oprijemanja, kar pomeni izgubo naloženih sredstev za dokončno obdelavo.

Ali že izberete anodizacijo za največjo trdnost, prašno prevleko za barvno prilagodljivost ali visokotemperaturno barvo za dostopnost, mora biti zaključna obdelava usklajena z inženirskim vrhunskim delom vaših kovanega sestava. Ko sta optimirana tako zmogljivost kot videz, ste pripravljeni na končno odločitev o svojem projektu po meri.

Naslednji korak proti kovanim zavornim kljukam po meri

Prepotovani ste pot od metalurške znanosti skozi konfiguracije batov, upoštevanje posebnosti posameznih aplikacij in možnosti dokončne obdelave. Zdaj je čas, da vse združite v ukrepanja, ki vam bodo pomagala napredovati z zaupanjem. Katerim zavornim kljukam zaslužijo vašo naložbo in kako zagotoviti, da sodelujete z ustreznim proizvajalcem?

Kovane zavorne kljuke po meri ponujajo merljive prednosti prek poravnane strukture zrn, odprave poroznosti in nadpovprečne gostote – vendar te koristi veljajo le, kadar so usklajene z aplikacijami, ki jih zahtevajo.

Sprejemanje pravega odločitve o naložbi

Naj združimo ključne uvide iz tega podrobne analize v jasen okvir za odločanje. Prilagojeni ključi predstavljajo pomemben vložek, razumevanje ciljne skupine pa zagotavlja, da boste denar porabili pametno.

Prilagojeni kovani zavorni kljuki so idealni za:

- Posvečene navdušence za dirke ki redno sodelujejo v dirkah ali tekmovanjih, kjer doživljajo zavorno utrujenost z osnovno opremo

- Težke uporabe ki vključujejo redno vleko, prevoz ali vožnjo v goratih razmerah, kjer trajna obremenitev zavor zahteva odlično upravljanje toplote

- Visoko zmogljive gradnje kjer teža vozila presega 3.500 lbs ali kjer razmerje moči in teže prenaša zavorne zahteve čez zmogljivost osnovne opreme

- Profesionalne dirkalne aplikacije ki zahtevajo natančno nastavitev ravnotežja zavor in zanesljivost, ki ni pogodbena

- Navdušence, ki iščejo določene specifikacije kih ni mogoče doseči s končnimi rešitvami – prilagojene premerne velikosti, razporeditev batov ali geometrijo pritrditve

Ko določate prednostni vrstni red izbire, se osredotočite na:

- Certifikati proizvajalca: Certifikat IATF 16949 kaže na stroge kontrole kakovosti in doslednost procesov

- Kakovostne razrede materialov in toplotno obdelavo: Preverite konkretne zlitine aluminija ali jeklene razrede, ki jih ponujajo, ter njihove ustrezne specifikacije žarjenja

- Inženirska podpora: Sodelujte s proizvajalci, ki imajo lastne inženirske zmogljivosti in vas lahko vodijo pri odločitvah glede specifikacij

- Zmožnosti prototipiranja: Hitro prototipiranje pospeši razvoj in odkrije težave s prileganjem že pred začetkom serijske proizvodnje

- Proizvodna fleksibilnost: Proizvajalci, ki so sposobni izdelovati tako majhne serije prototipov kot tudi visokoobsežno proizvodnjo, ponujajo dolgoročno partnerstvo

Prednost kovanja se kaže pri vsakem kazalniku zmogljivosti – prihranek mase, strukturna togost, odvajanje toplote in odpornost proti utrujanju. Kadar vaša aplikacija zahteva najboljše, kovana konstrukcija zagotavlja rezultate.

Vaša pot do vrhunske zmogljivosti zaviranja

Pripravljeni napredovati? Uspeh v vašem projektu za merjene zavorne kljuke je odvisen od sodelovanja s kvalificiranimi proizvajalci, ki razumejo tako metalurgijo kot tudi zahteve aplikacije. Iščite dobavitelje, ki kažejo:

- Strokovnjake za natančno vroče kovanje: Proces kovanja sam določa poravnavo zrn in optimizacijo gostote

- Izkušnje na področju avtomobilske industrije: Zavorni komponenti zahtevajo razumevanje termičnega cikliranja, zahtev po utrujenosti in varnostne kritičnosti

- Popolne zmogljivosti storitve: Od začetnega svetovanja prek CNC obdelave, toplotne obdelave, dokončne obdelave in preverjanja kakovosti

- Učinkovite logistike: Strategične proizvodne lokacije blizu večjih pristanišč poenostavijo roke za globalno dostavo

Izdelovalci, kot so Shaoyi (Ningbo) Metal Technology ti sposobnosti združujejo certifikacijo IATF 16949 z notranjim inženiringom za izdelavo kakovostnih avtomobilskih komponent. Njihova strateška lokacija blizu pristanišča Ningbo omogoča učinkovito dobavo po celem svetu, hkrati pa hitro izdelavo prototipov – v roku le 10 dni – pospešuje razvoj vaših prilagojenih rešitev. Ali potrebujete začetne prototipe za preizkus ustreznosti ali visokokoličinsko proizvodnjo za udeležbo v dirkalnih serijah, sodelovanje z proizvajalniki, ki ponujajo celoten spekter storitev, zagotavlja uspeh vašega projekta.

Poleg samih kolutnih zavor razmislite, kako se prilagojena barva zavornih kaliperjev ali profesionalna končna obdelava prilegajo vizualni identiteti vašega vozila. Mnogi kvalificirani proizvajalci kovk iz ponudbe ponujajo integrirane možnosti končne obdelave, ki zaščitijo vaša vlaganja in hkrati omogočijo estetski izraz, ki si zaslužijo vaši prilagojeni kaliperji.

Vaši zavorni kljuki, diski in celoten zavorni sistem predstavljajo kritično povezavo med upravljalnim ukrepom voznika in odzivom vozila. Naložba v izdelavo po meri s kovanjem zagotovi, da ta povezava brezhibno deluje takrat, ko je najbolj pomembna.

Pot od razumevanja prednosti kovanih zavornih kljukev po meri do dejanske namestitve na vaše vozilo zahteva namenjene korake: določite svoje specifikacije, pripravite podatke o svojem vozilu, sodelujte s kvalificiranimi proizvajalci in se zavezujte k inženirskemu partnerstvu, ki prinese optimalne rezultate. Z znanjem, ki ste ga pridobili, ste opremljeni, da ta postopek zanesljivo uspešno opravite in dosežete zmogljivost zaviranja, ki jo zahteva vaša aplikacija.

Pogosta vprašanja o kovanih zavornih kljukah po meri

1. Ali se izboljšane kljuke res splačajo?

Prilagojeni kovanje zavorni kljuki so vredni naložbe za določene primere uporabe. Navdušenci za dirkanje, ki redno obiskujejo dirke, težki vlečni pogoji in vozila, ki presegajo 3.500 lbs, imajo največ koristi od kovane izvedbe. Poravnana zrnavost struktura odpravi poroznost, kar omogoča odlično razprševanje toplote in odpornost proti utrujanju, ter preprečuje zavorne počitke pri intenzivni uporabi. Vendar pa za občasne vožnje po cestah zadostujejo tudi standardne zmogljive zavore. Oceni svojo letno pogostost vožnje po dirkališčih, težo vozila in intenzivnost vožnje, preden se odločiš. Proizvajalci s certifikatom IATF 16949 zagotavljajo kakovost, kar naredi dodatno naložbo vredno za resne zmogljive aplikacije.

2. Ali so OEM zavorni kljuki boljši od naknadno nameščenih?

OEM svedri ponujajo zagotovljeno ujemanje in kakovost, vendar nimajo prilagoditve za določene zmogovne potrebe. Po meri izdelani nakovalni svedri prekašajo OEM rešitve, kadar vaša uporaba zahteva optimizirane specifikacije. Za razliko od serijsko proizvedenih OEM komponent, po meri izdelani kovan svedri omogočajo prilagoditev velikosti cilindrov, nastavitve batov in kakovosti materialov, prilagojene teži vašega vozila in načrtovani uporabi. Za vožnjo po tovarniških specifikacijah je OEM dovolj. Za vožnjo na dirkališču, težko vleko ali visoko zmogovne konfiguracije pa po meri izdelani kovan svedri od certificiranih proizvajalcev ponujajo merljive prednosti v togosti, zmanjšanju mase in upravljanju toplote, ki jim OEM alternativi ne morejo kosati.

3. Zakaj so Brembo svedri boljši?

Brembo jermenji si zaslužijo svoj ugled prek procesov kovanja, preizkušenih v avtomobilizmu, ki zagotavljajo odlično togost, toplotno nadzorovanost in občutek pedala. Njihova izkovana konstrukcija poravna strukturo zrna za izjemno trdnost glede na težo, hkrati pa odpravi poroznost, ki povzroča odpovedi zaradi toplote. Vendar prilagojeni izkovani jermenji od kvalificiranih proizvajalcev lahko ujemajo ali celo prekašajo te prednosti, če so specifikacije prilagojene vaši točni uporabi. Ključna prednost kateregakoli izkovane jermenga, tudi Brembo, leži v samem postopku izdelave, ne le v blagovni znamki. Pri ocenjevanju alternativ iščite certifikat IATF 16949 ter lastne inženirske zmogljivosti.

4. Kakšne so prednosti monobločnih jermenjev?

Monobločni kovani sestavi so izdelani iz enega kosa kovanega kovinskega materiala, kar odpravlja spoje ali šive, ki bi se lahko upognili pod ekstremnimi siliti za stiskanje. Ta enodelna konstrukcija zagotavlja povečano togost, kar se kaže v bolj odzivnem občutku pedala in doslednem stiku podložk s prenosom med agresivnim zaviranjem. V kombinaciji z poravnano strukturo zrn kovanja monobločne konstrukcije maksimalizirajo metalurške prednosti postopka kovanja. Izhajajo pri vožnji po dirkališču, kjer večpistonske konfiguracije ustvarjajo ogromne sile. Zamenjava je višja proizvodna zapletenost in stroški, zaradi česar so primerni za namenska zmogljiva vozila, ne pa za vozila, namenjena izključno cesti.

5. Kako dolgo traja izdelava prilagojenih kovanih zavornih kaliperjev?

Proizvodnja prilagojenih kovanih zavornih kaliperjev običajno traja 40–45 dni po potrditvi naročila, vendar celoten časovni okvir vključuje dodatne faze. Razvoj specifikacij z inženirji zahteva 1–3 tedne za dokončanje velikosti cevk, konfiguracij batov in kakovosti materialov. Izbirno hitro izdelavo prototipov za preverjanje ustreznosti je mogoče zaključiti že v 10 dneh. Mednarodno pošiljanje poveča čas za 1–2 tedna, odvisno od lokacije. Proizvajalci, ki so strateško postavljeni blizu večjih pristanišč, kot je Ningbo, pospešijo dostavo po vsem svetu. Načrtujte skupaj 8–12 tednov, od začetnega povpraševanja do namestitve, in pustite rezervni čas za morebitne prilagoditve specifikacij med fazo inženirskega svetovanja.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —