Posebni iztisnjeni aluminijasti ležajniki za avtomobilsko mojstrsko izdelavo

POVZETEK

Proizvajamo prilagojene ekstrudirane aluminijaste bušinge, zasnovane za zahtevne avtomobilske aplikacije. Te natančno izdelane komponente ponujajo odlično kombinacijo lahke trdnosti, visoke trdnosti in odpornosti proti koroziji. Z uporabo naprednih postopkov ekstrudiranja in CNC obdelave dobavljamo prilagojene bušinge, ki izboljšujejo zmogljivost, življenjsko dobo in učinkovitost vozil, prilagojene točno vašim specifikacijam.

Zakaj izbrati prilagojeno ekstrudiran aluminij za avtomobilske bušinge?

V avtomobilski industriji je zmogljivost vsakega sestavnega dela ključna. Prilagojeni iztisnjeni aluminijasti bušingi so vse pogosteje prednostna izbira pred tradicionalnimi materiali, kot sta jeklo ali guma, zaradi več utemeljenih razlogov. Glavna prednost leži v izjemnem razmerju med trdnostjo in težo aluminija. Ko proizvajalci poskušajo izboljšati porabo goriva in zmanjšati emisije, je zmanjševanje mase vozil brez izgube vzdržljivosti nujno. Aluminijasti deli so znatno lažji od svojih jeklenih ustreznikov, kar neposredno prispeva k boljšim zmogljivostim in učinkovitosti vozila.

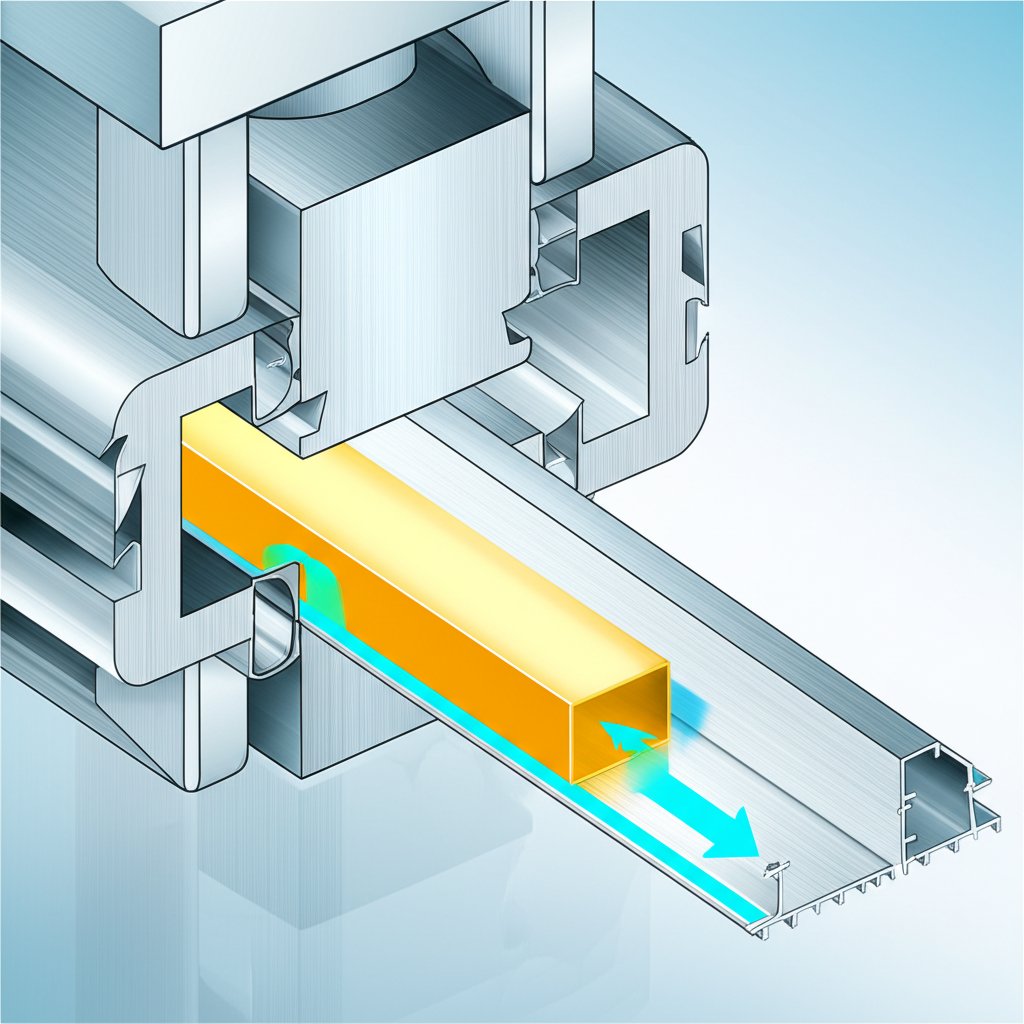

Postopek ekstruzije še dodatno izboljša lastne trdnosti aluminija. Potiskanje segrete zlitine aluminija skozi posebno kalibrirano matriko stisne material, kar da gost, enakomeren zrnat strukturni sestav, ki je izjemno trd in obstojek. Ta postopek omogoča izdelavo kompleksnih prečnih profilov, ki jih ni mogoče doseči le s standardnim obdelovanjem. Rezultat je bušing, zasnovan za optimalno delovanje v visoko obremenjenih okoljih, kot so vozilne odpruženja in podvozja.

Poleg trdnosti in nizke teže aluminij ponuja naravno odpornost proti koroziji, kar je pomembna lastnost za dele, ki so izpostavljeni trdim pogojev na cestah in okoljskim vplivom. Za razliko od jekla, ki se lahko prekriva z rjo in razgrajuje, aluminij tvori zaščitni oksidni sloj, ki ga ščiti pred vlago in soljo. To pomeni daljšo življenjsko dobo ključnih komponent, zagotavlja zanesljivost in zmanjšuje stroške vzdrževanja v celotnem življenjskem ciklu vozila. Ti prednosti naredijo iz aluminija idealen material za visoko zmogljive avtomobilske aplikacije.

Naš proizvodni proces: Od načrta do natančnega dela

Izdelava prilagojenega aluminijastega bušinga, ki ustreza strogim zahtevam avtomobilske industrije, zahteva skrbno večstopenjski proizvodni proces. Gre za pot od preprostega koncepta do natančno inženirsko oblikovanega dela, pri čemer se zagotovi, da vsak del izpolnjuje zahteve glede zmogljivosti in zanesljivosti. Pri avtomobilskih projektih, ki zahtevajo takšno podrobnost, je ključno sodelovanje s strokovnjakom. Na primer, zanesljiv partner kot je Shaoyi Metal Technology omogoča obsežno storitev vse pod eno streho in upravlja vse od začetnega načrtovanja do proizvodnje v celotnem obsegu v okviru strogega kakovostnega sistema, certificiranega po standardu IATF 16949, ki je ključni standard za dobavitelje avtomobilske industrije.

Postopek praviloma sledi sledečim ključnim korakom:

- Posvetovanje in načrtovanje: Postopek se začne s podrobno posvetovanjem, da bi razumeli vašo specifično aplikacijo, zahteve glede zmogljivosti in delovne pogoje. Stranke ponavadi predložijo tehnične risbe ali 3D modele. Na tej stopnji inženirji pregledajo zasnovo z vidika izdelovanja in lahko predlagajo spremembe, da bi optimizirali trdnost, težo in učinkovitost stroškov.

- Izbira materiala: Glede na zahteve oblikovanja se izbere določena aluminijeva zlitina. Različne zlitine ponujajo različne lastnosti, povezane s trdnostjo, obdelovalnostjo in odpornostjo proti koroziji. Ta pomembna izbira zagotavlja, da bo končni ležaj zmožen prenesti predvidene obratovalne napetosti.

- Ekstruzija: Seganek izbranega aluminijastega zlitina se segreva in potisne skozi kalibrirano jekleno matriko. S tem nastane dolg, neprekinjen profil s točno presečno obliko bušinge. Ta korak določa osnovno geometrijo in strukturno trdnost dela.

- Rezanje in CNC obdelava: Iztlaknjeni profil nato prerežemo na zahtevane dolžine. Nato vsak del podvržemo natančni CNC (računalniško nadzorovani) obdelavi. Ta korak je ključen za doseganje tesnih dopustnih odstopanj, izdelavo elementov, kot so žlebovi ali flanci, ter zagotavljanje popolnega prileganja. Za dokončno oblikovanje dela v njegove končne, natančne mere se uporabljajo postopki, kot sta CNC tokarjenje in fresiranje.

- Dokončanje in zagotavljanje kakovosti: Po obdelavi lahko drožni prejmejo površinske obdelave za izboljšanje njihovih lastnosti. Možnosti, kot je anodizacija, lahko povečajo trdoto površine in odpornost proti koroziji, medtem ko barvanje z razpršenimi barvami omogoča trajno, obarvano površino. Nazadnje vsak del prestane stroge preglede zagotavljanja kakovosti, pogosto z uporabo naprav, kot je merilni stroj s koordinatami (CMM), da se potrdi, da vse dimenzije in specifikacije ustrezajo zahtevam stranke pred pošiljanjem.

Avtomobilske uporabe in rešitve

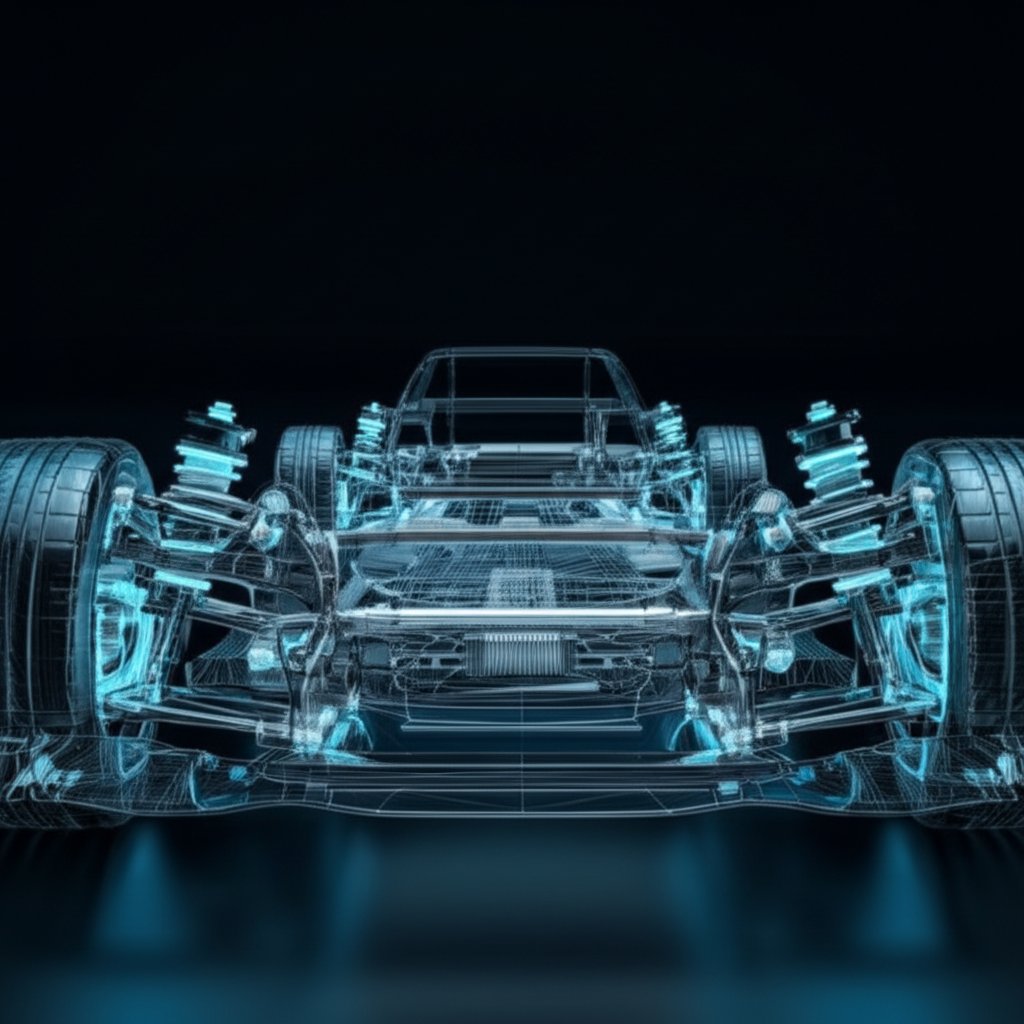

Posebni ekstrudirani aluminijasti drožni so ključnega pomena za sodobne zmogljivosti vozil, saj zagotavljajo stabilnost in zmanjšujejo trenje v številnih pomembnih sistemih. Njihove edinstvene lastnosti jih naredijo primerne za širok spekter aplikacij pri visokem obremenitvah, kjer sta natančnost in vzdržljivost nesporna pogoja.

Ena najpogostejših uporab je v sistemu ovink za vozila. Vpenjalke se uporabljajo v vodilnih rokah, priključkih amortizerjev in krmilnih spojih, da absorbirajo vibracije, zmanjšajo hrup in omogočijo nadzorovano gibanje med sestavnimi deli. Trdota aluminija ponuja vozniku neposrednejši in bolj odziven občutek v primerjavi s mehkejšimi gumijastimi vpenjalniki, kar izboljša ravnanje in stabilnost, še posebej pri zmogljivostnih vozilih.

Prav tako so ključne pri podvozju in podokvirju vozila. Podokvir, ki nosi motor, menjalnik in ovinek, je izpostavljen ogromnemu mehanskemu napetosti. Glede na vpogled, ki ga ponuja ODMetals , so prilagojene ekstrudirane aluminijeve profile idealne za podokvire, ker zagotavljajo potrebno trdnost in togost ter hkrati ščitijo pred utrujanjem in okoljskimi vplivi. Podobno se aluminijeve vpenjalke uporabljajo tudi v priključkih motorja in drugih sestavnih delih podvozja za ohranjanje poravnave in upravljanje vibracij, kar prispeva k bolj gladkemu in tišjem vožnji.

Poleg tega aluminijaste ekstrudirane profile uporabljajo v sistemih za upravljanje trčenja. Aluminijeve zlitine lahko absorbirajo večjo količino udarno energijo kot jeklo podobne trdnosti, pri čemer se zmečkajo na predviden način, da zaščitijo potnike v vozilu. Vtičnice in drugi ekstrudirani profili se uporabljajo v prečnih nosilcih in paraohranikalih, kjer njihova kombinacija nizke teže in visoke absorpcije energije predstavlja pomembno varnostno prednost. Zato so bistveni ne le za zmogljivost, temveč tudi za osnovno varnostno konstrukcijo vozila.

Specifikacije materiala in možnosti zlitin

Izbira prave aluminijeve zlitine je kritični korak, ki določa končne zmogovske lastnosti bušinga. Čeprav je na voljo mnogo različnih sort, so nekatere posebej primerne za zahtevno avtomobilsko okolje. Vsaka zlitina ponuja edinstveno ravnovesje med trdnostjo, odpornostjo proti koroziji, obdelovalnostjo in stroški. Izbira je povsem odvisna od specifične uporabe, od komponent za notranjost s slabšo obremenitvijo do delov za ovine z visoko obremenitvijo. Na primer, Beska Mold poudarja, da se aluminij pogosto izbere zaradi njegove lahke teže in odpornosti proti koroziji pri uporabah, kot so električna vozila in notranjost v letalstvu.

Spodaj je primerjava pogostih aluminijevih zlitin, uporabljenih za izdelavo po meri narejenih bušingov:

| ALLOY | Pomembne lastnosti | Najbolj primeren za (uporabo) |

|---|---|---|

| 6061-T6 | Odlična odpornost proti koroziji, dobra obdelovalnost, visoka zvarljivost, srednja trdnost. T6 temperska obdelava pomeni, da je bil material toplotno obdelan v raztopini in umetno staran za maksimalno trdnost. | Splošni konstrukcijski elementi, dele za odpravo in aplikacije, kjer je potrebna ravnovesje med trdnostjo in odpornostjo proti koroziji. |

| 7075-T6 | Zelo visok razmerje med trdnostjo in težo, primerljivo z mnogimi jekli. Odlična utrujenostna trdnost. Nižja odpornost proti koroziji in zvarljivost v primerjavi s 6061. | Aplikacije pri visokem naporu in kritične zmogljivosti, kot so krmilni členi, nosilci in drugi sestavni deli podvozja, kjer sta ključni največja trdnost in minimalna teža. |

| 6082-T6 | Pogosto imenovan »konstrukcijska zlitina«, ima nekoliko višje mehanske lastnosti kot 6061 in odlično odpornost proti koroziji. Zelo odporen je na razpoke zaradi napetosti v korozivnem okolju. | Konstrukcijske aplikacije z visokim napetjem, vključno s podokvirji in nosilnimi sestavnimi deli podvozja, ki zahtevajo izjemno vzdržljivost v zahtevnih okoljih. |

| 5052 | Odlična odpornost proti koroziji morske vode, dobra obdelovalnost. Ni obdelovalen s toploto, zato ima nižjo trdnost v primerjavi z zlitinami serij 6xxx in 7xxx. | Uporaba v morskih ali obalnih okoljih ali pri nestrukturnih delih, kjer je odpornost proti koroziji glavna skrb, ne pa visoka trdnost. |

Končno je najboljša pot do določitve idealne zlitine za vaš projekt posvetovanje z našo inženirsko ekipo. Lahko vam pomagamo pri izbiri med temi možnostmi, da zagotovimo, da vaši prilagojeni bušingi izpolnjujejo in presegajo vaše pričakovanja glede zmogljivosti.

Kako pridobiti ponudbo za vaše prilagojene bušinge

Začetek postopka za vaše prilagojene iztisnjene aluminijaste bušinge je preprost. Da vam lahko ponudimo natančno in pravočasno ponudbo, potrebujemo jasen vpogled v tehnične specifikacije vašega projekta. Priprava teh informacij vnaprej zagotavlja gladak in učinkovit postopek, s katerim boste premaknili svoj projekt iz koncepta v proizvodnjo brez zamud.

Sledite tem preprostim korakom, da začnete:

- Pripravite svoje tehnične risbe: Najpomembnejši podatek je podrobna tehnična risba ali 3D CAD model vložka. Prosimo, vključite vse mere, tolerance in posebne lastnosti. Sprejemljive so pogoste datotečne oblike, kot so DWG, DXF, STEP ali PDF.

-

Določite svoje zahteve: Skupaj z risbo prosimo posredujte naslednje podatke:

- Zlitina materiala: Navedite želene aluminijeve zlitine (npr. 6061-T6, 7075-T6) ali opišite zahtevane zmogljivosti, da vam lahko priporočimo ustrezno.

- Količina: Spomznamo nas zahtevan volumen, bodisi za izdelavo prototipa ali za proizvodnjo v celotnem obsegu.

- Podrobnosti uporabe: Kratko opišite, kje in kako bo vložek uporabljen. Ta kontekst pomaga našim inženirjem zagotoviti, da sta konstrukcija in material popolnoma primerjena za dano nalogo.

- Zahteve za dokončno obdelavo: Navedite, če so potrebne kakšne površinske obdelave, kot so anodizacija ali prašno prekrivanje.

- Pošljite svojo zahtevo: Vse informacije pošljite prek naše spletne obrazca za zahtevek ponudbe ali neposredno na e-poštni naslov našega inženirskega tima. Pregledali bomo vaš vnos in vam običajno v 24 do 48 urah poslali podrobno ponudbo.

Naš tim je pripravljen, da vam pomaga na vsakem koraku. Če imate kakršna koli vprašanja ali potrebujete pomoč pri vašem dizajnu, nas ne oklevajte kontaktirati neposredno. Zavezani smo temu, da vam ponudimo visoko kakovostne, natančno izdelane rešitve za vaše avtomobilske potrebe.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —