Aluminijasti listi po meri: 9 bistvenih točk pred naročilom

Razumevanje osnov prilagojene aluminijaste pločevine

Ko hodite po sodobni proizvodni napravi, boste opazili aluminij povsod. Od komponent za letalstvo do arhitekturnih elementov – ta vsestranska snov oblikuje neskončno število izdelkov, ki jih uporabljamo vsak dan. Toda tu je kaj: ni vsa aluminijasta pločevina enaka. Razumevanje razlike med standardnimi alu ploščami in prilagojenimi izdelanimi možnostmi vam lahko prihrani čas, denar in težave pri vašem naslednjem projektu.

Prilagojena aluminijasta pločevina se nanaša na aluminijasto pločevino, ki je izdelana za izpolnitev določenih zahtev projekta, namesto da bi jo kupili v vnaprej določenih, tovarniških konfiguracijah. Medtem ko standardna aluminijasta pločevina prihaja v fiksnih dimenzijah , debelinah in površinah, so prilagojeni aluminijasti izdelki oblikovani od začetka do konca, da ustrezajo točno vašim specifikacijam.

Kaj naredi aluminijasto pločevino prilagojeno

Standardne aluminijaste pločevine si lahko predstavljate kot nakup oblačil s police. Delujejo za splošne namene, vendar morda ne bodo popolnoma prilegale. Po meri izdelana izdelava pa je podobna temu, da bi krojač ustvaril nekaj posebnega ravno za vas. Proces izdelave aluminija se začne z razumevanjem vaših zahtev za uporabo, nato pa sledijo izbira materiala, precizno rezanje, oblikovanje in dokončne obdelave.

Več osnovnih lastnosti določa delo po meri:

- Natančne dimenzije: Delovni elementi, prerezani na točne mere z majhnimi tolerance, namesto standardnih pločevin 4 krat 8 čevljev

- Izbira določene zlitine: Ustrezen razred aluminija, izbran glede na potrebe po trdnosti, odpornosti proti koroziji in oblikovalnosti

- Površine po meri: Možnosti, ki segajo od anodiranja do prašnega prekritja, prilagojene estetskим in funkcionalnim zahtevam

- Specifikacije, usmerjene v uporabo: Vsak vidik je zasnovan glede na to, kako bo del opravljal v predvidenem okolju

Zakaj proizvajalci izberejo prilagoditev namesto osnovnih materialov

Standardni aluminijasti listi ponujajo udobje in nižje začetne stroške za splošne aplikacije, kot so strešni paneli ali osnovni sistemi kanalov. Vendar to udobje prinaša pomembne omejitve. Projekti, ki zahtevajo natančnost, zapletene oblike ali nenavadne dimenzije, ne morejo učinkovito uporabljati standardnih rešitev.

Industrije, kot so avtomobilska, letalska, elektronska in industrijska proizvodnja, vedno bolj zahtevajo komponente, ki ustrezajo točnim specifikacijam in zdržijo zahtevne obratovalne pogoje. Glede na strokovnjaki iz industrije , prilagojeni kovinski listi zagotavljajo strukturno trdnost, funkcionalno natančnost in estetski videz, ki jih standardne možnosti ne morejo zagotoviti.

Tukaj je razlaga, kaj loči prilagojene izdelke od standardnih aluminijastih listov:

- Prilagodljivost oblikovanja: Možnost izdelave kompleksnih oblik in zapletenih karakteristik brez škodovanja integriteti materiala

- Tolačna natančnost: Dopustna odstopanja merjena v tisočinkah palca namesto približnega ujemanja

- Optimizacija materiala: Manj odpadkov, saj so deli izrezani posebej za vaš projekt

- Integrirana dokončna obdelava: Površinske obdelave, ki se nanosijo kot del proizvodnega postopka

- Kakovostna jamstva: Kontrola na vsaki stopnji zagotavlja, da deli izpolnjujejo zahteve glede zmogljivosti

Naraščajoča povpraševanja iz različnih panog odražajo enostavno resničnost: kadar imata prednost zmogljivost in zanesljivost, prilagojeni aluminijasti pločevinski materiali ponujajo rezultate, ki jih standardni materiali ne morejo ujeti. Ne glede na to, ali kupujete dele za ohišja elektronike, komponente za sisteme prezračevanja in klimatizacije ali natančne stroje, poznavanje teh osnov vam omogoča pametnejše odločitve pri nakupu.

Vodnik za izbiro aluminijaste zlitine za vsako uporabo

Ko sedaj razumete, kaj naredi aluminijasto pločevino prilagojeno, je naslednja pomembna odločitev izbira ustrezne zlitine. Zveni zapleteno? Ne mora biti. Aluminijaste zlitine si predstavljajte kot različne sorte jekla ali vrste lesa. Vsaka ponuja določene specifične prednosti, napačna izbira pa lahko ogrozi celoten projekt.

Aluminij ni material, ki bi ustrezalo vsem. Zlitina, ki jo izberete, neposredno vpliva na način, kako vaši deli obrabijo pri obremenitvi , odpornost proti koroziji, sposobnost zvarjanja in oblikovanje v kompleksne oblike. Obveščena odločitev tukaj prepreči dragocene popravke in zagotovi, da vaša prilagojena aluminijasta pločevina izpolnjuje zahteve iz vsakdanje rabe.

Razčlenitev priljubljenih aluminijastih zlitin za projekte iz pločevine

Ko brskate po tehničnih specifikacijah, se boste srečali s štirimestnimi številkami, kot so 3003, 5052, 6061 in 7075. To niso naključne kode. Identificirajo določene družine aluminijastih zlitin, vsaka pa je razvita za različne zmogljivosti.

Glede na podatke primerjav zlitin iz industrije glavni zlitinski elementi določajo obnašanje vsakega razreda:

- 3003 (Aluminij-Mangan): Vsebuje mangan kot glavni zlitinski element, kar izboljša odpornost proti koroziji in trdnost v primerjavi s čistim aluminijem

- 5052 (Aluminij-Magnezij): Magnezij zagotavlja odlično odpornost proti koroziji in dobro trdnost brez toplotne obdelave

- 6061 (Aluminij-Magnezij-Silicij): Kombinacija magnezija in silicija za trdnost, odpornost proti koroziji ter odlično obdelovalnost

- 7075 (Aluminij-Cink): Cink ustvari eno najtrših razpoložljivih aluminijastih zlitin, ki je priljubljena v letalski industriji

Spodaj je podrobna primerjava, ki vas bo vodila pri izbiri:

| ALLOY | Korozivna odpornost | Oblikovanje | Spojnost | Ocena trdnosti | Idealne aplikacije |

|---|---|---|---|---|---|

| 3003 | Dober | Odlično | Odlično | Umeren | Strehe, kuhalni pribor, rezervoarji za shranjevanje, komponente za klimatizacijo |

| 5052 | Odlično | Odlično | Odlično | Dober | Marinska oprema, medicinske naprave, gorivne posode, tlačne posode |

| 6061 | Dober | Odlično | Odlično | Odlično | Konstrukcijske komponente, cevovodi, okvirji koles, električna oprema |

| 7075 | Odlično | Nizko | Nizko | Odličen | Letalske konstrukcije, vojaške uporabe, avtomobilske zmogljive dele |

Prilagoditev lastnosti zlitin potrebam vaše uporabe

Številke na grafu povedo le del zgodbe. Kaj te lastnosti dejansko pomenijo, ko so dele v uporabi? Razčlenimo vsako značilnost v praktičnih izrazih.

Odpornost proti koroziji: Ali bodo vaši deli izpostavljeni vlagi, morski vodi ali kemikalijam? Pločevina iz aluminija 5052 odlično opravlja v morskih okoljih ravno zato, ker ne vsebuje bakerja, zaradi česar je naravno odporna proti degradaciji zaradi morske vode. Če izdelujete trupe čolnov ali zunanje znake, je to bistveno pomembnejše kot za notranje električne ohišja.

Oblikljivost: Koliko upogibanja, oblikovanja ali vlečenja zahteva vaša konstrukcija? Zlitine, kot sta aluminij 3003 in 5052, se upognejo brez razpok, kar jih naredi idealnimi za kompleksne geometrije. Medtem pa trdota aluminija 7075 ovira oblikovanje, zato je primernejši za obdelane dele namesto za upognjene pločevinske komponente.

Spojnost: Ali sestava zahteva varjenje? Po mnenju strokovnjakov za izdelavo pločevinskih konstrukcij se aluminij 7075 po varjenju razpoka, zato je pri visoko trdnih aplikacijah bolj primerno mehansko povezovanje. Aluminij 5052 in 6061 pa se odlično varita za strukturne sestave.

Ocena trdnosti: Katera obremenitev morajo vaši deli prenašati? Zlitina 6061 ponuja odličen kompromis med trdoto in obdelovalnostjo, kar pojasnjuje, zakaj je najbolj priljubljena in najcenejša zlitina za splošne namene. Ko je ključnega pomena razmerje med trdnostjo in težo, zlitina 7075 zagotavlja približno 1,5-krat večjo trdnost kot 6061.

Toplotna obdelava: Ali lahko lastnosti izboljšate s toplotno obdelavo? Zlitina 5052 ni obdelovalna s toplotno obdelavo, temveč se namesto tega za trdnejšost zanaša na metode hladnega oblikovanja. Obe zlitini, 6061 in 7075, odlično reagirata na toplotne obdelave, kot je kaljenje T6, kar vam omogoča optimizacijo mehanskih lastnosti po izdelavi.

Ena pogosta zavajajoča predstava je zamenjava aluminija z listi iz aluminijaste jeklene pločevine. To sta popolnoma različni materiali. Aluminijeve zlitine ne vsebujejo jekla. Zmeda nastane običajno zaradi površinskih obdelav, kot je cinkanje, ki ustvarja jekleno-aluminijeve kompozite za določene strešne aplikacije.

Pri uporabah za anodizirane pločevine iz aluminija zlitina 6061 izjemno dobro sprejme anodizacijo, kar ustvari enakomerno zaščitno plast, ki izboljša tako videz kot tudi obstojnost. Če vaš projekt zahteva obarvane ali prozorne anodizirane površine, to vključite v izbiro zlitine že v zgodnji fazi načrtovanja.

Izbira prave zlitine ni vprašanje najboljše možnosti. Gre za uskladitev lastnosti materiala z vašimi specifičnimi zahtevami glede zmogljivosti, potreb po obdelavi in proračunskimi omejitvami. Ko imate to osnovo, ste pripravljeni na naslednjo ključno specifikacijo: izbiro debeline in kalibra.

Izbira debeline in kalibra poenostavljena

Zlitino ste izbrali. Zdaj pa pride vprašanje, ki zmede mnoge novice: kako debela mora biti vaša aluminijasta pločevina? Sistem kalibrov dodatno zmede, ker deluje ravno obratno, kot bi pričakovali. Ne skrbite. Ko razumete logiko, postane izbira pravilne debeline preprosta.

Debelina aluminijaste pločevine neposredno vpliva na strukturno zmogljivost, težo, oblikovnost in stroške. Če je napačna, pomeni bodisi prekomerno inženiring (trošenje denarja za material, ki ga ne potrebujete), bodisi premajhen inženiring (tveganje okvare dele). Noben od teh dveh izidov ne prispeva k uspehu vašega projekta.

Razvozlanje številk debeline aluminijaste pločevine

Tu je zmeden del: nižje številke debeline pomenijo debelejši material . Debelina aluminijaste pločevine 16. debeline meri približno 1,29 mm, medtem ko je aluminijasta pločevina 18. debeline tanjša, okoli 1,02 mm. Ta obratna povezava sega nazaj v žične postopke iz 19. stoletja, ko je debelina merila, kolikokrat je metal prehajal skozi kalibre. Več prehodov je proizvedlo tanjšo žico, zato višje številke debeline.

Glede na standarde industrije izdelave, sistem merjenja debeline (gauge) ni univerzalen za vse kovine. Pločevina iz jekla debeline 18 gauge meri 0,0478 palca, medtem ko pločevina iz aluminija 18 gauge meri le 0,0403 palca. Uporaba napačnega merilnega diagrama lahko privede do naročila materiala, ki je bodisi predebek ali pretenek za vašo uporabo.

Pri delu s prilagojeno aluminijasto pločevino se boste srečali s sistemom Brown & Sharpe (imenovanim tudi American Wire Gauge ali AWG), ki je standard za barvne kovine, vključno z aluminijem. Spodaj je praktična referenčna tabela:

| Merilna številka | Debelina (pali) | Debelina (mm) | Tipične aplikacije | Relativna cena |

|---|---|---|---|---|

| 10 | 0.1019 | 2.59 | Gorivne posode, podvozji vozil, trdne strukturne površine | Visoko |

| 12 | 0.0808 | 2.05 | Posode pod visokim tlakom, karoserije avtomobilov, orodjarnice | Srednji-Visok |

| 14 | 0.0641 | 1.63 | Okviri za sončne panele, kanali za klimatizacijo, industrijske ohišja | SREDNJE |

| 16 | 0.0508 | 1.29 | Tabele, ograje, strešne konstrukcije | SREDNJE |

| 18 | 0.0403 | 1.02 | Estetski oblogi, odvodnjavni trakovi, svetli paneli | Nizka–srednja |

| 20 | 0.0320 | 0.81 | Letalski paneli, lahka ohišja, pločevinka za pijače | Nizko |

| 22 | 0.0253 | 0.64 | Hišni aparati, imenske ploščice, dekorativni okraševanje | Nizko |

| 24 | 0.0201 | 0.51 | Obleke za toplotno izolacijo, okrasni dodatki za avtomobile | Nizko |

Aluminijasta pločevina debeline 1/8 (včasih napisana kot 1 8 aluminijasta pločevina v iskalnih poizvedbah) ustreza približno 0,125 palca ali okoli materialu debeline 8. ta debelina spada v kategorijo plošč in ne lima ter se uporablja za trdovratne konstrukcijske aplikacije, ki zahtevajo pomembno nosilno zmogljivost.

Kako debelina vpliva na zmogljivost in stroške

Debelina ni le vprašanje moči. Gre za ravnotežje med štirimi tekmujočimi dejavniki, ki jih morate tehtati glede na zahteve vašega projekta:

- Strukturna celovitost: Debelejši material bolje prenaša upogibanje, vdiranja in utrujenost pod obremenitvijo. To je ključno za nosilne komponente.

- Razmisleki o teži: Vsak povečan sloj dodaja teže. V letalski in avtomobilski industriji pogosto zahtevajo tanjšo aluminijasto pločevino, da zmanjšajo maso.

- Oblikljivost: Tankejša pločevina se lažje upogne s krajšimi polmeri. Debelejši material zahteva večje upogibne polmere, da se izognemo razpokam.

- Posledice za stroške: Stroški materiala naraščajo sorazmerno z debelino. Pločevina debeline 10 stane približno dvakrat toliko kot pločevina debeline 20 na kvadratni čevelj.

Po smernice za aluminijaste specifikacije , material debelejši od 6 mm (približno 0,236 palca) preide iz klasifikacije lima v pločevino. To razlikovanje je pomembno, ker običajno pločevina zahteva druge postopke in opremo za obdelavo.

Kdaj izbrati tanek aluminijast lim ali pa debelejše možnosti? Priporočila glede na aplikacijo pomagajo pojasniti to odločitev:

- Aplikacije za oznake: 16 do 20 mreže zagotavlja zadostno togost za notranje znake, hkrati pa ohranja upravljivo težo. Zunanji znaki lahko zahtevajo 14 mreže zaradi odpornosti proti vetru.

- Avtomobilske plošče: 18 do 22 mreže uravnoveša oblikovalnost za kompleksne krivulje z zadostno trdnostjo za karoserijske plošče. Konstrukcijski elementi zahtevajo 10 do 14 mreže.

- Komponente za prezračevanje in klimatizacijo: 14 do 18 mreže omogoča izpolnjevanje zahtev tlaka v kanalih, hkrati pa omogoča enostavno upogibanje in spojevanje med namestitvijo.

- Konstrukcijske aplikacije: 10 do 14 mreže zagotavlja nosilno sposobnost, potrebno za okvire, konzole in nosilne elemente.

En pogosto prezrt pomemben dejavnik so tolerance debeline. Mere, prikazane v specifikacijskih tabelah, predstavljajo nazivno debelino, ne pa točne vrednosti. Industrijski standardi, kot je ASTM B209, določajo sprejemljive tolerance, ki se razlikujejo glede na širino in debelino pločevine. Za natančne aplikacije navedite zahtevani razpon tolerance ter zahtevajte preskusni list valjev (Mill Test Certificate), ki potrjuje dejansko izmerjeno debelino ob dostavi.

Ko ste izbrali zlitino in določili debelino, je naslednji korak razumevanje, kako različni postopki obdelave vplivajo na kakovost vaših prilagojenih delov iz aluminijaste pločevine.

Metode obdelave in natančnostne zmogljivosti

Zlitina je izbrana. Debelina je določena. Zdaj pa pride vprašanje, ki oblikuje končno kakovost vašega dela: kako bodo vaši prilagojeni deli iz aluminijaste pločevine dejansko odrezani? Razumevanje metod obdelave ni le akademska znanja. Neposredno vpliva na tolerance, kakovost roba, čas dobave in stroške projekta.

Ko razmišljate, kako rezati aluminijaste pločevine, se srečujete s štirimi glavnimi tehnologijami: laserski rez, CNC routing, vodni curek in žiganje. Vsaka ponuja različne prednosti, odvisno od debeline materiala, zapletenosti oblike in količine proizvodnje. Poglejmo podrobneje, kaj ponuja vsaka metoda, da lahko sprejmete utemeljeno odločitev.

Primerjava tehnologij za rezanje aluminija

Najboljši način rezanja aluminijastih pločevin popolnoma odvisen od vaših specifičnih zahtev. Tisto, kar odlično deluje za tanke dekorativne plošče, morda popolnoma odpove pri debelejših konstrukcijskih elementih. Glede na strokovnjake za obdelavo pri SendCutSend , izbiro materiala, velikost, tolerance in potrebe po nadaljnji obdelavi vplivajo na izbiro najustreznejše metode rezanja.

Spodaj je podrobna primerjava, ki vas bo vodila pri odločitvi o rezanju aluminija:

| Metoda obdelave | Natančnost tolerance | Kakovost roba | Možna debelina | Relativna hitrost | Stroškovni dejavnik |

|---|---|---|---|---|---|

| Laserjeva rezovanja | ±0,005" (0,13 mm) | Odlična (pri debelem materialu je morda potrebno odstranjevanje žic) | Do 1,0" (25,4 mm) | Najhitrejše (do 2.500 in/min) | Nizka do srednja |

| CNC rezkanje | ±0,005" (0,13 mm) | Zelo dobro (izvrsten zaključek na plastikah in kompozitih) | Se razlikuje glede na material | SREDNJE | SREDNJE |

| Vodnjakovsko rezanje | ±0,005" (0,13 mm) | Odlično (brez žlebov ali odlomkov) | Do več palcev | Najpočasnejši | Višja |

| Označevanje | ±0,005" do ±0,015" | Dobro (morda zahteva dodatno dokončanje) | Ponavadi do 0,25" (6,35 mm) | Zelo hitro (visoka količina) | Nizka cena na enoto (visoke stroške orodij) |

Laserjev sekanj: Fiberski laserji z visoko močjo, ki segajo od 4 kW do 12 kW, uporabljajo ojačan žarek svetlobe za taljenje, izparevanje in porezanje aluminija vzdolž vnaprej programirane poti. Ta metoda omogoča izjemno hitrost in natančnost pri rezkanju pločevine iz aluminija. Glede na podatke iz industrije lahko lasersko rezkanje doseže hitrosti do 2500 palcev na minuto in hkrati ohranja tesne tolerance. Postopek ustvari majhen »rez« (širina odstranjenega materiala med rezkanjem), izkušeni izdelovalci pa to avtomatsko upoštevajo v svojem programiranju.

Ena izmed stvari, ki jo je treba upoštevati pri laserskem rezkanju, je toplotno vplivljeno območje (HAZ). Ker so laserji toplotni postopki, se lahko lastnosti sosednjega materiala nekoliko spremenijo. Zelo hitra hitrost rezkanja in majhen premer žarka pa prenos toplote znatno zmanjšata. Pri enostavnih geometrijah je toplotno vplivljeno območje praktično nepobitno.

CNC routing: Za razliko od toplotnega rezkanja, CNC routerji uporabljajo rotirajoči karbidni rezalnik, pritrjen v računalniško krmiljen vreten. Rezalnik potone v material in se premika po vnaprej programiranih poteh. Ta metoda se izredno dobro uveljavi pri plastikah, kompozitih in lesu, vendar učinkovito obdeluje tudi aluminij. Končna površina pogosto prekaša laserjsko rezkanje, zlasti pri debelejših materialih.

CNC rezkanje ima določene omejitve. Notranji koti ne morejo biti ostrejši od premera rezalnika (običajno 1/8 palca), zato je na vseh notranjih robovih potreben minimalni radij 0,063 palca. Poleg tega majhni pritrditveni jezički držijo dele med obdelavo, kar lahko pusti manjše sledi, ki jih je morda treba dokončati ročno.

Rezanje z vodnim curkom: Ta postopek uporablja izjemno visokotlačno vodo (do 60.000 PSI), mešano z drobno mletim abrazivnim granatom. Curk odstranjuje material brez nastanka toplote, s čimer popolnoma odpravi skrbi glede toplotno vplivanih con (HAZ). Zato je vodni curk idealen za aplikacije, kjer so toplotni učinki neprijetni, na primer za letalske komponente z strogi zahtevami glede lastnosti materiala.

Kaj je nadomestilo? Rezanje z vodnim curkom je znatno počasnejše kot rezanje z laserjem in običajno stane več na kos. Vendar se investicija obrestuje pri težko obdelovanih materialih ali kadar je kakovost roba najpomembnejša.

Kaljenje: Pri masovni proizvodnji žigosanje uporablja kaljene orodne plošče za striženje ali oblikovanje aluminijastega lista v enem samem koraku tiska. Ko je orodje izdelano, žigosanje omogoča izredno hitro proizvodnjo delov pri nizkih stroških na enoto. Omejitev leži v visokih predhodnih stroških orodja, kar ekonomsko obrestuje le pri višjih količinah proizvodnje.

Katera metoda izdelave je primerna za vaš projekt

Izbira načina rezanja aluminijastih pločevin se začne s tem, da razumete svoje prednosti. Zastavite si ta vprašanja:

- Kakšna je dejanska toleranca, ki jo potrebujete? Če zadostuje ±0,009 palca, postane uporaba vodnega curka primerna. Če potrebujete ±0,005 palca ali manj, sta bolj primerna laserski rez ali CNC friziranje.

- Kako debelo je vaše material? Tanke pločevine so primernejše za lasersko rezanje. Debelejše plošče morda zahtevajo zmogljivosti vodnega curka.

- Ali je občutljivost na toploto pomembna? V letalski industriji in določenih industrijskih aplikacijah so termični postopki popolnoma prepovedani.

- Kakšen je vaš proizvodni obseg? Prototipi in majhne količine ustrezajo laserju ali vodnemu curku. Velike količine opravičijo vlaganje v orodja za žigosanje.

- Kakšna kakovost roba je sprejemljiva? Deli, ki ne zahtevajo sekundarnega dokončanja, imajo korist od brezžlebniških robov vodnega curka.

Poleg rezanja vaš postopek izdelave verjetno vključuje tudi dodatne operacije. Glede na podatke podjetja PEKO Precision celoten proces izdelave pločevine tipično poteka skozi naslednje faze:

- Načrtovanje in programiranje: Datoteke CAD se pretvorijo v strojna navodila, pri čemer se poti orodij optimizirajo za izbrani način rezanja

- Rezanje: Izbrani postopek ustvari osnovno geometrijo dela iz ravne pločevine

- Upogibanje in oblikovanje: Gnjalniki ali oblikovalna oprema preoblikujejo ravne izreze v tridimenzionalne dele. Pomembni vidiki vključujejo dovoljenje za upogibanje, kompenzacijo povratnega upogiba in najmanjše polmere upogibov, da se prepreči razpokanje

- Spoj: Deli, ki jih je treba sestaviti, gredo skozi varjenje, zaklepavanje ali mehanske spojne postopke

- Končni del: Površinske obdelave, kot so odstranjevanje žlebnikov, anodizacija ali prahno barvanje, pripravijo dele za končno uporabo

Razumevanje tega delovnega procesa vam omogoča učinkovito komunikacijo s partnerji pri izdelavi. Ko zahtevate ponudbe za izdelavo prilagojenih aluminijastih pločevin, navedite poleg rezanja tudi vse operacije upogibanja, oblikovanja ali dokončne obdelave, ki jih zahteva vaš dizajn.

Vsaka odločitev pri izdelavi vpliva na celoten proizvodni proces. Ustrezna metoda rezanja v kombinaciji z ustrezno nadaljnjo obdelavo zagotavlja dele, ki izpolnjujejo vaše specifikacije, brez nepotrebnih stroškov ali zamud. Ker smo osnove izdelave že obravnavali, si oglejmo, kako lahko površinske obdelave in zaščitni premazi izboljšajo vaše aluminijaste dele.

Površinske obdelave in zaščitni premazi

Vaši prilagojeni deli iz aluminijastih pločevin so prerezani, oblikovani in pripravljeni za zadnji korak, ki pogosto odloča o njihovi zmogljivosti: površinska obdelava. Si predstavljajte, da prejmete lepo izdelane komponente, a opazujete, kako se šele v nekaj mesecih korodirajo, poškribejo ali izgubijo sijaj. Pravilna končna obdelava temu scenariju popolnoma prepreči.

Površinske obdelave naredijo več kot le to, da deli izgledajo lepo. Ščitijo pred okoljskimi škodami, povečajo obstojnost in lahko celo izboljšajo funkcionalne lastnosti, kot je električna prevodnost ali oprijem barve. Po mnenju strokovnjakov za dokončno obdelavo aluminija podjetja Comhan površinske obdelave služijo trem glavnim namenom: zaščiti materiala, izboljšanju videza in zagotavljanju boljšega oprijema za nadaljnje prevleke.

Možnosti končnih površin, ki spremenijo vaše dele

Ko naročate prilagojene aluminijaste pločevine, se srečujete z več kategorijami površin. Vsaka ponuja različne prednosti glede na zahteve vaše uporabe, proračun in estetske preference.

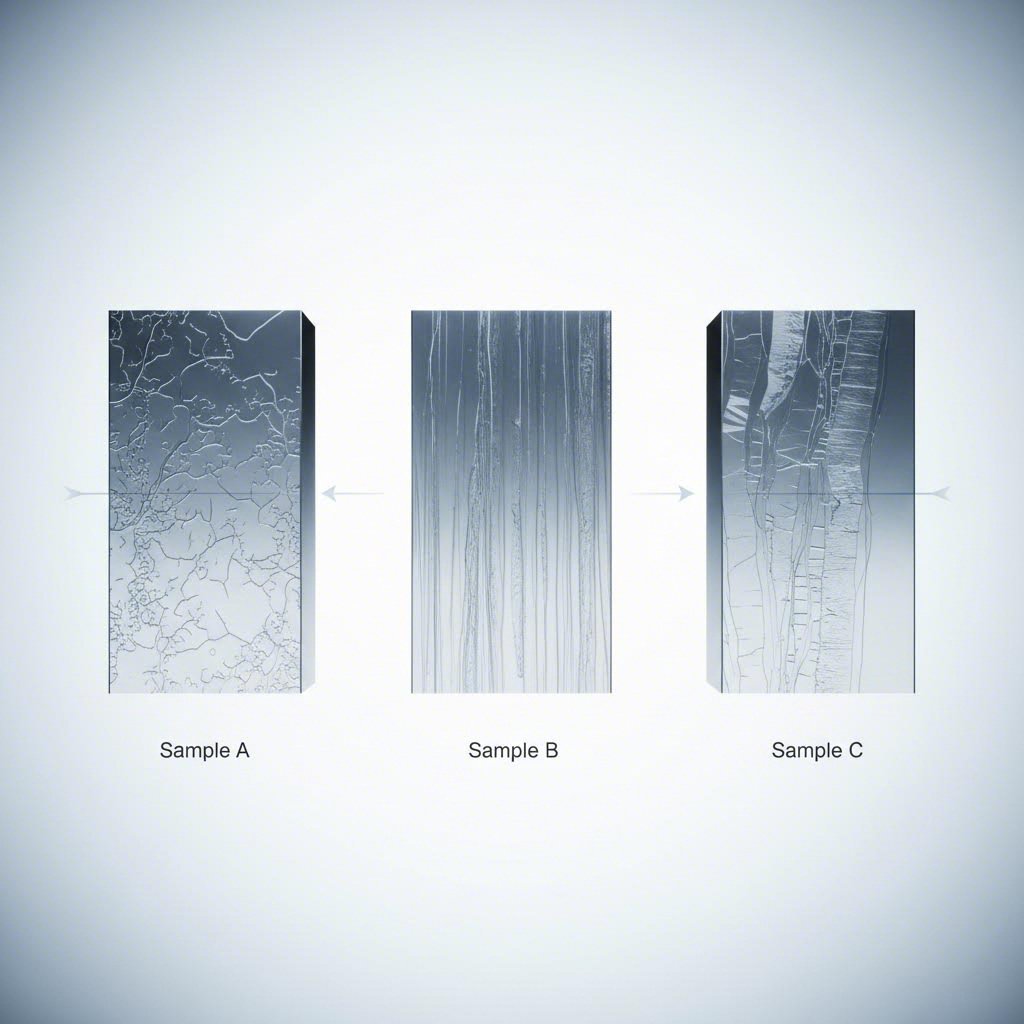

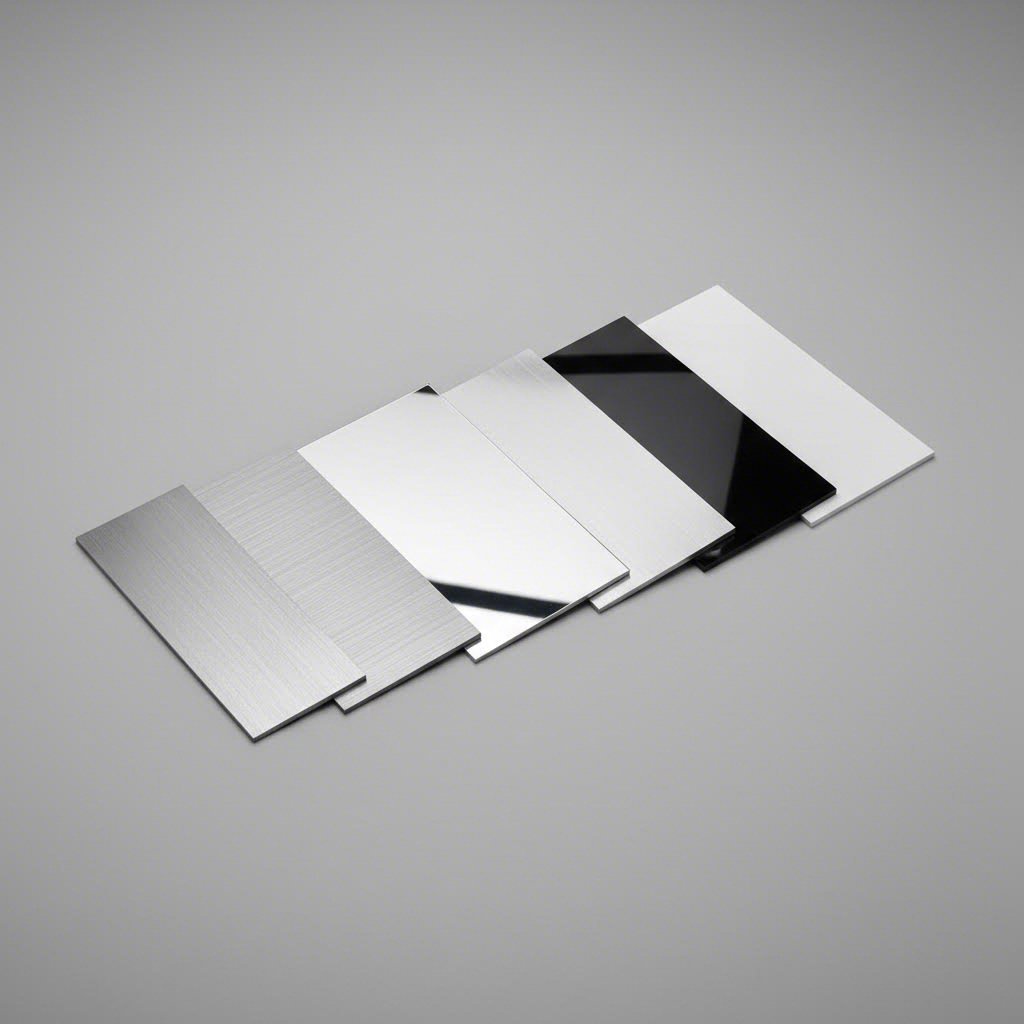

- Tovarniški izgled: Naravno stanje valjanega aluminija, kot prihaja iz tovarne. Ta nepredelana površina kaže manjše brazgotine in sledi valjarja, vendar popolnoma ustreza za skrite komponente ali dele, ki bodo prejeli sekundarne površine. To je najcenejša možnost, kadar videz ni pomemben.

- Brušena površina: Ustvarjeno s strganjem površine z drobno brusno maso, kar ustvari enotne usmerjene črte. Ta površina skriva prstne odtise in manjše brazgotine, hkrati pa zagotavlja sodoben industrijski videz. Idealna za arhitekturne plošče, sprednje strani aparatur in dekorativne okrasne elemente.

- Polirana aluminijasta pločevina: Mehansko poliranje ustvari zrcalno odsevnost. Čeprav je vizualno zelo privlačna, polirana površina hitro kaže prstne odtise in brazgotine ter zahteva več vzdrževanja. Najbolj primerna za dekorativne aplikacije, reflektorje in visoko razredne potrošniške izdelke.

- Bela aluminijasta pločevina: Dosežena s prašnim premazom ali mokrim barvanjem, ta površina zagotavlja barvo in zaščito. Priljubljena za prometne znake, arhitekturne obloge in ohišja opreme, kjer je pomembna čista estetika.

- Črna aluminijasta pločevina: Še ena možnost s prašnim premazom ali barvanjem, ki ponuja eleganten, profesionalen videz. Pogosta v ohišjih elektronike, avtomobilskih okrasnih delih in razstavnih namestitvah.

Zaščitne obravnave za dolgoročno zmogljivost

Poleg estetike zaščitna sredstva znatno podaljšajo življenjsko dobo delov tako, da ustvarijo pregrado proti koroziji, obrabi in okoljskemu razpadanju.

Anodizacija: Ta elektrokemični proces ne doda prevleke aluminiju. Namesto tega površinski sloj spremeni v trd, zaščiten aluminijev oksid. Glede na Specifikacije za dokončne obdelave združenja Aluminum Association imajo anodirani aluminijasti listi več razredov glede na debelino prevleke:

- Zaščitni in dekorativni (manj kot 0,4 mila): Primerni za notranje aplikacije z minimalnim izpostavljanjem obrabi

- Arhitekturni razred II (0,4–0,7 mila): Standard za komercialne gradbene aplikacije

- Arhitekturni razred I (0,7 mila in debelejše): Največja zaščita za zahtevna zunanjostna okolja

Anodizacija omogoča tudi vnašanje barv s pomočjo barvil ali elektrolitičnega nanosa, kar ustvari trpežne obarvane površine, ki se ne luščijo in ne odluščujejo kot barva.

Prahov premaz: Elektrostatično nanašano praškasto prekritje se prilepi na aluminij, nato pa se utrdi v peči, da tvori neprekinjen zaščitni film. Ta postopek ne uporablja topil, zaradi česar je okolju bolj prijazen kot mokra barva. Dobljena površina odporna proti razpokam, poškodbam in izbelitvi ter ponuja neomejene možnosti barv. Tekstura pa ostaja rahlo bolj gruba kot pri površinah premazanih z mokro barvo.

Mokro barvanje: Ko imajo estetika prednost, mokra barva zagotavlja najbolj gladko dosegljivo površino. Prav tako omogoča obdelavo večjih delov, ki se ne morejo ujeti v kabine za prašno prekrivanje. Dekorativni učinki, ki jih s prašnim prekrivanjem ni mogoče doseči, postanejo izvedljivi z uporabo mokre barve.

Pomembna je predobdelava: Ne glede na to, katero zaščitno obdelavo izberete, določa uspeh ustrezna predobdelava. Odmaščevanje, izpiranje in nanos pretvornih prevlek zagotavljajo optimalno oprijemljivost. Brez ustrezne priprave prevleke predčasno odluščijo in tako zapravite svoje vložke.

Ko določate površinske obdelave za naročilo prilagojenega aluminijastega pločevine, jasno sodelujte s svojim izdelovalcem. Vključite označevanje po sistemu Aluminum Association (npr. AA-M10 C12 C22 A31 za arhitekturno razred II anodizirano površino z matiranim učinkom) za odpravo nejasnosti. Navedite, ali potrebujete mlinsko površino, anodizirane ali barvane površine, ter vnaprej pojasnite morebitne zahteve glede ujemanja barv.

Razumevanje možnosti površinskih obdelav vam omogoča, da zahtevate natanko tisto, kar vaša aplikacija zahteva. Naprej si poglejmo, kako te izbire skupaj z drugimi odločitvami o projektu vplivajo na skupne stroške.

Dejavniki stroškov in strategije optimizacije proračuna

Izbrali ste zlitino, določili debelino, izbrali način izdelave in odločili se za površinske obdelave. Zdaj pride vprašanje, ki si ga postavi vsak kupček: koliko bo to dejansko stalo? Razumevanje dejavnikov, ki vplivajo na ceno prilagojenih aluminijastih pločevin, vam pomaga sprejeti pametnejše odločitve in se izogniti presenetljivim stroškom.

Cenjenje prilagojenih izdelanih delov ni tako preprosto kot nakup osnovnega materiala. Več spremenljivk medsebojno vpliva, pri čemer lahko majhne spremembe v načrtu povzročijo znatne razlike v stroških. Glede na analizo stroškov izdelave podjetja JLCCNC ima izbira materiala največji vpliv na stroške, vendar prispevajo k končnemu računu tudi stopnja zapletenosti izdelave, količina in zahteve glede dokončne obdelave.

Kaj vpliva na ceno prilagojenih aluminijastih pločevin

Koliko stane aluminij na funt? Octobra 2025 je primarni aluminij v trgovanju približno med 1,17 in 1,84 dolarja na funt, odvisno od regionalnih premij. Glede na trenutne podatke o trgu, cena na borzi London Metal Exchange znaša okoli 1,30 dolarja na funt, medtem ko ameriški kupci plačajo dodatno srednjozahodno premijo približno 0,77 do 0,81 dolarja na funt, kar dejansko končno ceno približa 2,10 dolarja na funt.

Ampak strošek surovine predstavlja le začetno točko. Skupni strošek vašega projekta je odvisen od več medsebojno povezanih dejavnikov:

-

Materialne stroške:

- Osnovna cena aluminija nihaja skupaj s svetovnimi trgi surovin

- Kakovost zlitine vpliva na ceno. Specialne zlitine, kot je 7075, so dražje od pogostejših vrst, kot je 3003

- Debelina pločevine neposredno vpliva na strošek. Debelejši material pomeni več aluminija na kvadratni čevelj

- Zadeva je pomembna. Zapleteni dizajni, ki povzročajo veliko odpadka, povečujejo učinkoviti strošek materiala

-

Stopnja zapletenosti izdelave:

- Vsak upogib, luknja ali zvarjen šiv dodaja čas nastavitve in obdelave

- Preprost z laserjem izrezan nosilec stane veliko manj kot ohišje z večkratnimi upogibi, zaupanjami in zvarjenimi vogali

- Tolerece z majhnimi odstopanji (na primer ±0,05 mm namesto ±0,2 mm) zahtevajo počasnejše hitrosti rezkanja in dodatne kontrole kakovosti

- Kompleksne geometrije morda zahtevajo specializirano opremo ali večstopenjske operacije

-

Razmislek o količini:

- Stroški nastavitve, razpršeni na več enot, dramatično znižajo ceno na kos

- Serija 500 delov stane znatno manj na enoto kot serija 5 delov

- Prototipne količine imajo višje stroške na enoto zaradi fiksnih stroškov programiranja in nastavitve

-

Zahteve glede površine:

- Prašni premaz običajno poveča strošek dela na kilogram za 0,20 do 1,00 USD

- Anodizacija se razlikuje glede na razred debeline prevleke

- Cinkanje, poliranje in drugi postopki vsak posebej dodajajo fazo obdelave in povečujejo stroške

-

Vpliv na čas izdelave:

- Standardna proizvodnja običajno traja 5–7 dni

- Nujni naročila lahko vključujejo dodatek 20–40 %, da se vašemu nalogu dodeli prednost

- Načrtovanje vnaprej odpravi premije za pospešeno obdelavo

Koliko stane aluminij, ko so vključeni stroški obdelave? Glede na podatke iz industrije se končna cena obdelanih aluminijastih izdelkov po izdelavi navadno giblje med 2,00 in 4,50 $ na funt. Ekstrudiranje doda 0,50 do 1,50 $ na funt, obdelava z orodji doda 1,00 do 3,00 $ na funt, litje pod tlakom pa doda 0,80 do 2,50 $ na funt, odvisno od zapletenosti.

Pametne strategije za optimizacijo proračuna projekta

Cena, po kateri se prodaja aluminij po obdelavi, je v veliki meri odvisna od odločitev, ki jih nadzorujete vi. Z ustreznimi izbiri v zgodnji fazi načrtovanja lahko dosežete do 30 % prihranka brez izgube kakovosti delov.

Upoštevajte naslednje pristope za optimizacijo proračuna:

- Izberite najtanjši material, ki ustreza zahtevam: Obdelava pločevine iz nerjavnega jekla debeline 1,2 mm lahko stane 40–60 % več kot obdelava mehkega jekla debeline 0,8 mm zaradi povečane obremenitve strojev in zmanjšane hitrosti rezanja. Isto načelo velja tudi za aluminij. Ravnotežje med trdnostjo in obdelovalnostjo dosežete z izbiro najmanjše debeline, ki še vedno ustreza konstrukcijskim zahtevam.

- Poenostavite svoj dizajn: Zmanjšanje števila prepogov zmanjša čas oblikovanja. Odstranitev nepotrebnih elementov zmanjša operacije obdelave. Vsaka poenostavitev se kopiči v pomembne prihranke.

- Standardizirajte velikosti lukenj in elementov: Uporaba pogostih velikosti vrtin in standardnih orodij zmanjša spremembe nastavitev med posameznimi deli.

- Razrahljajte tolerance, kadar je mogoče: Če vaš dizajn ne zahteva ekstremne natančnosti, določitev tolerance ±0,2 mm namesto ±0,05 mm omogoča hitrejšo obdelavo in nižje stroške.

- Optimizirajte velikost osnovnega lista in razporeditev: Sodelujte s svojim izdelovalcem, da zmanjšate odpad. Oblikovani osnovni listi in učinkovita razporeditev lahko zmanjšajo odpad materiala za 15–25 %.

- Obdelujte podobne dele v serijah: Naročanje več vrst delov hkrati omogoča deljenje stroškov priprave za vaše naročilo.

- Načrtujte vnaprej glede na običajne roke izdelave: Hitrostni dodatki izginejo, ko v svoj urnik projekta vključite zadosten čas.

Razumevanje teh dejavnikov stroškov vam omogoča produktivne pogovore s proizvajalci. Ko zahtevate ponudbe, posredujte popolne specifikacije, vključno s kakovostjo materiala, debelino, tolerance, zahtevami za površinsko obdelavo in količino. Več podrobnosti posredujete vnaprej, bolj natančna bo vaša ponudba.

Ko so osnove stroškov pokrite, je naslednji korak razumevanje oblikovalskih praks, ki preprečujejo težave pri izdelavi in ohranjajo vaš projekt v okviru proračuna.

Najboljše prakse pri oblikovanju za izdelavo

Izbrali ste idealjno zlitino, določili pravo debelino in razumete možnosti obdelave. Toda tukaj veliko projektov zataji: lep dizajn CAD, ki na zaslonu izgleda brezhibno, postane nočna mora pri izdelavi. Zakaj? Ker se aluminijaste pločevine ne vedno obnašajo tako, kot napoveduje programska oprema za trdotesno modeliranje.

Oblikovanje za izdelavo (DFM) premosti vrzel med tem, kar si zamislite, in tem, kar izdelovalci dejansko lahko proizvedejo. Upoštevanje teh smernic ne preprečuje le težav. Po mnenju strokovnjakov za izdelavo iz aluminija pravilna priprava oblikovanja poenostavi proizvodnjo, zmanjša stroške in zagotovi dele, ki že ob prvi izdelavi ustrezajo vašim specifikacijam.

Pravila oblikovanja, ki zmanjšujejo težave pri izdelavi

Smernice DFM si predstavljajte kot varnostne ograje, ki ohranjajo vaš projekt na pravi poti. Vsaka smernica obravnava dejanske omejitve opreme za izdelavo in obnašanje materiala. Ko oblikujete v skladu s temi parametri, bodo vaši izdelani aluminijasti deli prišli hitreje, ceneje in bolje delovali.

- Ohranite enotno debelino materiala v celotnem oblikovanju. Pločevina se začne kot ravna plošča enotne debeline. Celoten del mora imeti enako debelino aluminijaste pločevine. Za razliko od obdelanih komponent, ne morete ustvariti debelejših odsekov ali spremenljive debeline stene brez zavarjevanja ločenih delov skupaj.

- Sledite pravilu 4T za postavitev elementov. Vse luknje, jezičke, žlebove in druge elemente ohranite vsaj štirikratnik debeline materiala stran od lomnih črt. Glede na smernice za oblikovanje Protolabs, postavitev elementov preblizu povzroči neprijetno deformacijo na krivljenju pod pritiskom. Za baker debeline 0,050 palca to pomeni najmanj 0,200 palcev prostora. Isto načelo velja tudi za aluminij.

- Določite realistične polmere krivljenja. Ko upognete pločevino, orodje na krivljenju ustvari zaobljen notranji polmer, ne ostrega kota. Najpogostejši notranji polmer krivljenja je 0,030 palcev (0,762 mm). Upoštevajte, da je zunanj polmer enak notranjemu polmeru plus debelini materiala. Oblikovanje ostrih 90-stopinjskih kotov postavi projekt v neuspešen položaj.

- Uporabite enotne polmere ukrivljenosti po celotnem delu. Želite prihraniti denar? Določite isti polmer za vsak ukrivljeni del. Ko vaš izdelovalec med operacijami ni prisiljen menjati orodja, se izognete dodatnim stroškom dela. Različni polmeri na vsakem ukrivljenem delu lepo izgledajo v CAD-u, vendar povečajo stroške proizvodnje.

- Vključite odprave kotov na mestih prelomov. Tam, kjer se dva preloma srečata v kotu, mora imeti material kamor iti. Brez rezov za odpravo kotov se kovina nepravilno raztrga ali zmečka. Standardna praksa predpisuje reze, ki so nekoliko večji od polmera preloma, da omogočijo čisto oblikovanje.

- Upoštevajte K-faktor pri razvoju ravnega vzorca. K-faktor predstavlja položaj nevtralne osi znotraj vašega materiala med upogibanjem. Glede na specifikacije za konstrukcijo limenih delov , se ta vrednost običajno giblje med 0,25 in 0,50, odvisno od materiala, kota upogiba in metode oblikovanja. Napačne vrednosti K-faktorja povzročijo dele, ki po oblikovanju ne ustrezajo predvidenim meram.

- Pošljite ustrezno oblikovane CAD datoteke. Naročilo za obdelavo aluminijaste pločevine po meri mora vključevati CAD datoteko, ki prikazuje del v prepognjenem stanju s jasno označenimi črtami pregiba. Trdni objekti brez informacij o pregibih prisilijo izdelovalce, da ugibajo vaše namene, kar vodi do napak in zamud.

- Določite tolerance, primerne za vašo uporabo. Ožje tolerance so dražje. Standardne tolerance za pločevino ±0,010 do ±0,020 palca ustrezajo večini aplikacij. Natančne tolerance prihranite za značilnosti, ki jih resnično zahtevajo.

Pogoste napake, ki povečujejo stroške in zakasnitevajo projekte

Tudi izkušeni inženirji naredijo napake, ki zapletajo izdelavo. Razumevanje teh pasti vam pomaga izogniti se jim, preden pošljete načrt za ponudbo.

- Preozki tolerance: Določanje toleranc ±0,001 palca, kadar popolnoma zadostujejo ±0,010 palca, poveča strojno obdelavo, zahteve po kontroli in stroške. Po mnenju strokovnjakov za izdelavo sodi to med najpogostejše in najdražje konstrukcijske napake.

- Značilnosti preblizu robov: Luken, žlebovi ali jezički, ki so postavljeni blizu robov pločevine, se lahko med oblikovanjem deformirajo ali celo popolnoma iztrgajo. Ohranite ustrezno razdaljo do roba glede na debelino materiala in velikost elementa.

- Podcenjevanje zahtevanega upogibnega polmera: Oblikovanje tesnih upogibov, ki presegajo meje materiala, povzroči razpoke ali okvaro. Različni aluminijevi zlitini imajo različne najmanjše upogibne polmere. Toplotno obdelan 7075-T6 zahteva veliko večje polmere kot žareno mehčan 5052-H32, da se preprečijo razpoke.

- Ignoriranje kopičenja dopuščenih odstopanj: Ko se več upogibov, lukenj in elementov medsebojno vplivajo, se posamezna dopuščena odstopanja kopičijo. Del z petimi upogibi, vsak ±0,010 palca, lahko ima skupno kumulativno spremembo ±0,050 palca pri končnem elementu. Kritične elemente načrtujte glede na skupne referenčne ploskve namesto zaporednega navijanja mer.

- Kompleksne geometrije brez funkcionalne potrebe: Vsak dodaten upogib, luknja ali element dodaja času nastavitve in stroškom obdelave. Poenostavite svoj dizajn tako, da preverite, ali vsak element res opravlja funkcijo.

Pri delu z rezalnikom aluminijastih plošč ali laserskim sistemom imajte vedno v mislih, da ti stroji doslovno tolmačijo vaše CAD geometrije. Nejasne mere, manjkajoče informacije o prepogibanju ali nasprotujoče si specifikacije povzročijo zmedo, kar zakasni proizvodnjo in lahko privede do zavrnjenih delov.

Ustrezen DFM pripravek prinese koristi skozi celoten projekt. Izdelovalci lahko točneje ponudijo ceno, proizvodnja poteka hitreje, vaši aluminijasti deli pa pridejo v stanju, ki ustreza vašim pričakovanjem. Ko obvladate te osnove načrtovanja, ste pripravljeni raziskovati, kako različna področja uporabljajo izdelane aluminijaste pločevine za izpolnjevanje svojih posebnih zahtev.

Industrijske aplikacije in zahteve glede certifikacij

Ko ste sedaj obvladali načela oblikovanja, je tu pravi trenutek, da združimo vse: razumevanje, kako različni industrijski sektorji dejansko uporabljajo izdelane pločevine iz aluminija. Vsak sektor postavlja edinstvene zahteve, ki vplivajo na vsako specifikacijo, o kateri ste se učili. Tisto, kar deluje za arhitekturne plošče, ne zadostuje za sestavne dele v letalstvu, zahteve avtomobilske industrije pa se bistveno razlikujejo od tistih za HVAC aplikacije.

Poznavanje teh specifičnih zahtev posameznih industrij vam omogoča učinkovito komunikacijo s proizvajalci in zagotavlja, da bodo vaši deli ustrezali ne le dimenzijskim specifikacijam, temveč tudi predpisom in standardom zmogljivosti, ki jih zahteva vaša aplikacija.

Industrijske aplikacije, ki gonijo povpraševanje po izdelanih aluminijastih pločevinah

Kombinacija trdnosti, lahke teže in odpornosti proti koroziji naredi aluminij nezamenljiv v več sektorjih. Glede na industrijski vodnik podjetja PSHardware se uporaba razteza od gradbeništva in arhitekture do prometa, potrošniških izdelkov ter industrijske proizvodnje. Oglejmo si, kaj zahteva vsak glavni sektor.

Avtomobilska industrija: Morda noben sektor ne zahteva več od prilagojenih aluminijastih pločevin kot proizvodnja avtomobilov. Vsak aluminijast panel na karoseriji vozila mora izpolnjevati stroge tolerance, hkrati pa ostati dovolj lahek, da izboljša porabo goriva. Sestavni deli podvozja, dele oprimeka in nosilni elementi zahtevajo dokumentirano sledljivost in sisteme kakovosti, ki zagotavljajo dosledno zmogljivost pri milijonih delov.

Po Smernice za certifikacijo NSF , IATF 16949 je postal mednarodni standard za avtomobilske sisteme kakovosti. Ta certifikat se osredotoča na stalno izboljševanje z poudarkom na preprečevanju napak ter zmanjševanju razlik in odpadkov v celotnem dobavnem verižju. Večina večjih avtomobilskih OEM-jev zahteva certifikacijo IATF 16949 za svoje dobavitelje, ne glede na velikost organizacije.

Za avtomobilske projekte, ki zahtevajo certificirane proizvajalce, je bistveno sodelovati z dobavitelji, ki ponujajo možnosti hitrega prototipiranja skupaj z masovno proizvodnjo. Proizvajalci, kot je Shaoyi (Ningbo) Metal Technology kombinirata hitro prototipiranje v petih dneh z proizvodnjo, certificirano po IATF 16949, za podvozje, ovise in strukturne komponente. Ta dvojna zmogljivost omogoča avtomobilskim kupcem hitro preverjanje konstrukcij, preden se odločijo za polne serije proizvodnje.

Industrija prezračevanja, klimatizacije in ogrevanja: Sistemi za ogrevanje, prezračevanje in klimatizacijo zelo zbirajo na aluminij za kanale, izmenjevalnike toplote in ohišja opreme. Odlična toplotna prevodnost materiala ga naredi idealnega za prenos toplote. Po mnenju strokovnjakov iz industrije so lastnosti aluminija glede prevodnosti razlog za njegovo priljubljenost pri radiatorjih, kanalih za HVAC in komponentah za izmenjavo toplote.

Oznake in grafični prikazi: Od avtomobilskih oglasnih plošč do trgovskih prikazovalnikov aluminijaste plošče ponujajo trajnost in odpornost proti vremenskim vplivom. Notranje oznake običajno uporabljajo tanjše mere debeline zaradi zmanjšanja teže, medtem ko za zunanjost potrebujejo debelejši material, da zdrži obremenitve vetra. Pomembno je tudi končno stanje površine, saj anodizirane ali prašno prevlečene površine zagotavljata tako estetiko kot dolgoročno zaščito.

Arhitekturne aplikacije: Sodobna arhitektura se pri kritju, obložnih ploščah, okenskih okvirjih, fasadnih panelih in stropih zanaša na aluminij. Oddelek za aluminijaste krovne pločevine nadaljuje rast, saj arhitekti določajo ta material zaradi njegove sodobne videze in odpornosti proti koroziji. Glede na podatke gradbenega industrijskega sektorja je kombinacija odpornosti proti vremenskim vplivom in fleksibilnosti pri oblikovanju aluminij naredila prednostno izbiro za stavbne fasade in konstrukcijske elemente.

Letalska industrija: Ko varčevanje z maso neposredno vpliva na gorivno učinkovitost in nosilnost, aplikacije v letalstvu zahtevajo najvišje standarde. Po analizi Protolabs za letalsko industrijo aluminijaste zlitine znatno zmanjšujejo težo letal, saj so bistveno lažje od jekla, kar omogoča letalom, da prevažajo večjo težo ali povečajo gorivno učinkovitost. Pogoste aplikacije v letalstvu vključujejo sisteme dovajanja goriva, toplotne izmenjevalnike, razdelilnike, turbopumpe in različne strukturne spojne elemente.

Prikolice in prevoz: Aluminijasta pločevina za uporabo v priklopnih vozilih uravnava trdnost in zmanjšanje teže. Uporabniki flot določijo aluminijaste stranske plošče in konstrukcijske komponente, da povečajo nosilnost brez izgube konstrukcijske celovitosti. Zlitina 5052 se pogosto uporablja v tem sektorju zaradi odlične odpornosti proti koroziji in oblikovalnosti.

Zahtevi specifični za posamezen sektor, ki jih morate poznati

Vsak poslovni sektor prinaša različne zahteve, ki vplivajo na izbiro materiala, procese obdelave in kakovostne standarde. Razumevanje teh razlik vam pomaga določiti dele, ki izpolnjujejo tako funkcionalne kot regulativne zahteve.

| Industrija | Prednostne zlitine | Tipična debelina | Zahtevani zaključki | Potrdila kakovosti |

|---|---|---|---|---|

| Avtomobilska industrija | 5052, 6061, 6082 | 0,8 mm - 3,0 mm | E-premaz, prašni premaz ali surovo za varjenje | IATF 16949, ISO 9001 |

| HVAC | 3003, 5052 | 0,5 mm - 1,5 mm | Talilni finiš, barvan | Standardi SMACNA |

| Oznako | 3003, 5052 | 0,8 mm - 2,0 mm | Anodirano, prašno prevlečeno, pripravljeno za vinil | UL certifikacija za osvetljene znake |

| Arhitekturni | 3003, 5005, 5052 | 1,0 mm - 3,0 mm | Anodirano razred I/II, PVDF prevleka | AAMA 2603/2604/2605 |

| Letalstvo | 2024, 6061, 7075 | 0,5 mm - 6,0 mm | Kromatna konverzija, anodirano | AS9100, Nadcap |

| Prikolica/Transport | 5052, 6061 | 1,5 mm - 4,0 mm | Lisasta površina, barvana, teksturirana | Skladnost z DOT, ISO 9001 |

Podrobneje o certifikaciji: Certifikacija IATF 16949 si zasluži posebno pozornost, saj predstavlja eno najstrožjih okvirnih rešitev za kakovostno upravljanje v proizvodnji. Glede na Povzetek certifikacije NSF , je bil ta standard objavljen leta 2016 s strani Mednarodne delovne skupine za avtomobilsko industrijo (International Automotive Task Force) in nadomešča prejšnji standard ISO/TS 16949. Temelji na strukturi standarda ISO 9001, hkrati pa dodaja zahtevke, specifične za avtomobilsko industrijo, ki so usmerjeni v preprečevanje napak, zmanjševanje odpadkov in varnost izdelkov.

Organizacije, certificirane po standardu IATF 16949, morajo dokazati skladnost s vsemi desetimi točkami standarda in pri tem upoštevati celoten operativni ekosistem, vključno s tržnim verigam, strankami in interesnimi strankami. Med prednosti, ki jih poročajo certificirane organizacije, so izboljšana zadovoljstvo strank, povečana učinkovitost, boljše upravljanje tveganj in večja vključenost zaposlenih. Certifikacija poteka v treh letih, pri čemer se v prvem in drugem letu izvajajo nadzorni avtomatski pregledi, v tretjem letu pa ponovna certifikacija.

Kaj to pomeni za kupce: Pri nabavi aluminijastih plošč ali drugih prilagojenih komponent za avtomobilske aplikacije je preverjanje certifikata IATF 16949 vašega dobavitelja nesporno. Ta certifikat potrjuje, da vaš proizvodni partner vzdržuje sisteme kakovosti, ki jih zahtevajo avtomobilske OEM-je. Dobavitelji, ki poleg tega ponujajo celovito podporo pri oblikovanju za izdelavo (DFM) in hitro obravnavo ponudbenih zahtevkov (npr. odzivni čas 12 ur), kažejo na servisno odzivnost, ki omogoča, da ostanejo avtomobilske projekti v grafikonu.

Ogled pri izdelavi aluminija glede na panogo: Poleg certifikatov vsaka industrija predstavlja edinstvene izzive pri izdelavi aluminija:

- Avtomobilizem: Strojna kovanja velikih količin z ožjimi tolerance, varjenje v kompatibilnosti in priprava površine za lepljenje barve

- HVAK: Varjenje šivov, oblikovanje kanalov in ohranjanje lastnosti prevodnosti

- Oznake: Natančno rezanje za nanos grafičnih elementov, enakomerna ravnost in obdelava robov

- Arhitektura: Rokovanje z velikimi ploščami, skriti sistemi pritrdil, upoštevanje toplotnega prekinitvenega spoja

- Letalska in vesoljska industrija: Sledljivost materiala, netrujna preizkušanja in sprejemni pogoji brez napak

Razumevanje teh zahtev, ki so specifične za posamezno panogo, vam omogoča učinkovito komunikacijo z izdelovalci in izbiro dobaviteljev, ki so opremljeni za vašo posebno uporabo. Ko so zahteve industrije pojasnjene, je zadnji korak izbira pravega dobavitelja ter uspešno opravljanje naročilnega postopka.

Izbira pravega dobavitelja in postopek naročanja

Opredelili ste svoje specifikacije, razumeli možnosti izdelave in določili zahteve svoje panoge. Zdaj pride odločitev, ki določa, ali se vse priprave obrestujejo: izbira pravega partnerja za izdelavo. Kje lahko kupim pločevine iz aluminija, ki ustrezajo mojim točnim specifikacijam? Odgovor je manj odvisen od geografije in bolj od tega, da najdete dobavitelja, katerega zmogljivosti, certifikati in standardi storitev ustrezajo zahtevam vašega projekta.

Glede na Howard Precision Metals so kovine visoke kakovosti ključne za izdelavo sestavnih delov in izdelkov z visoko zanesljivostjo in dolgo življenjsko dobo. Če pri dobavitelju kovin pojdete na roko, bi to lahko negativno vplivalo na ugled in učinkovitost vašega podjetja. Izbira pravega dobavitelja aluminijastih pločevin ni samo vprašanje najnižje cene. Gre za vzpostavitev partnerstva, ki zagotavlja dosledne rezultate.

Ocena dobaviteljev izdelov iz aluminijastih pločevin po meri

Preden zahtevate ponudbe, določite jasna merila za ocenjevanje. Ne vsak izdelovalec ima enake zmogljivosti in neujemanje pričakovanj lahko povzroči zamude, težave s kakovostjo ter razočaranje. Ali že iščete aluminijaste pločevine v bližini ali razmišljate o tujih partnerjih, so ti dejavniki tisti, ki ločujejo zanesljive dobavitelje od tveganih izbir.

- Zmogljivosti in oprema: Ali ima dobavitelj opremo za izdelavo, ki jo vaš projekt zahteva? Dobavitelj aluminijastih pločevin mora imeti na voljo ekstruzijske prese, anodizacijo, prašno barvanje in CNC obdelavo – bodisi neposredno ali prek zaupanja vrednih partnerjev. Glede na Smernice za revizijo dobaviteljev Kimsen Global , je potrjevanje mesečne zmogljivosti v tonah in prilagodljivosti za povečanje proizvodnje ključno za upravljanje s porastom povpraševanja, še posebej pri dolgoročnih pogodbah o dobavi.

- Certifikati in kvalifikacije: Preverite, ali ima vaš potencialni dobavitelj vse zahtevane certifikate za vašo panogo. Certifikat ISO 9001 za upravljanje kakovosti in ISO 14001 za okoljsko upravljanje predstavljata najmanjša kazalca zanesljivosti. Za avtomobilske aplikacije je bistven certifikat IATF 16949. Zahtevajte dokumentacijo namesto sprejemanja ustnih zagotovil.

- Dosežki in ugled: Iščite dobavitelje z dokazano izvozno zgodovino na zahtevna trža, kot so ZDA, EU ali Japonska. Izkušnje z izvozom kažejo na procese in skladnost proizvodov po globalnih standardih. Poiščite ocene zadovoljstva strank, če je mogoče. Obilica pozitivnih ocen v primerjavi s kakršnimi koli negativnimi povratnimi informacijami krepi zaupanje v vaš izbor.

- Postopki kontrole kakovosti: Vprašajte, kako podjetje pregleduje vhodni material, izdelke med procesom in končne dele. Kot pravi Swisher Manufacturing, sledi zagotavljanje kakovosti proizvodnji, pri kateri izdelovalci pregledujejo končne kovinske dele na morebitne napake, preverjajo dimenzije, kakovost materiala in površinske obdelave glede na vaše odobrene specifikacije.

- Strokovno znanje delovne sile: Ugotovite velikost ekipe dobavitelja ter vrste certifikatov in veščin, ki jih imajo. Morda boste potrebovali strokovnjake s posebnimi izkušnjami, kot so izdelava prilagojenih aluminijastih profilov ali opravljanje specializiranih zaključnih postopkov.

- Hitrost komunikacijskega odzivanja: Eden glavnih ključev k vzpostavitvi dolgoročnega odnosa z dobaviteljem kovin je pozoren servis za stranke. Obrnite pozornost na to, kako hitro odgovarjajo na poizvedbe. Ali imate eno določeno stikno osebo ali vas preusmerjajo od osebe do osebe? Dobavitelji, ki ponujajo hitro pripravo ponudbe, na primer odzivni čas 12 ur, kot ga ponujajo Shaoyi (Ningbo) Metal Technology , prikazujejo standarde storitev, ki jih morajo pričakovati kupci visoke kakovosti.

- Zanesljivost časa izdelave: Pripravite časovni načrt za deljenje s potencialnimi dobavitelji. Po podatkih Howard Precision Metals ima časovni načrt pomembno vlogo pri odpravi zapletov in nesporazumov glede proizvodnje in dostave. Preverite, ali lahko dobavitelj izpolni ocenjeni časovni okvir vašega projekta, preden se zavežete.

Ko iščete pločevino za aluminij na prodaj, se ne omejujte le na lokalne možnosti, če vaše specifikacije zahtevajo specializirane zmogljivosti. Mnogi kupci ugotovijo, da kje kupiti aluminijaste pločevine ni več odvisno od geografske bližine, temveč bolj od usklajevanja tehničnih zahtev z izkušnjami dobavitelja. Globalno nabavljanje omogoča dostop do specializiranih proizvajalcev, ki ponujajo višjo kakovost, hitrejše izvedbe ali konkurenčnejše cene v primerjavi z regionalnimi alternativami.

Od povpraševanja do dostave delov

Razumevanje tipičnega postopka naročanja vam pomaga proces uspešno opraviti in se izogniti pogostim napakam, ki zakasnijo proizvodnjo ali ogrozijo kakovost.

Korak 1: Začetno povpraševanje in predložitev konstrukcije

Začnite tako, da pošljete datoteke s svojimi načrti potencialnim izvajalcem. Kot kaže vodnik za naročanje podjetja Swisher Manufacturing, strokovnjaki za izdelavo delov odvisni od natančnih specifikacij, da lahko dobavijo dele, ki ustrezajo vašim ciljem. Ustvarite jasne načrte z uporabo programske opreme CAD in določite material, mere, tolerance ter druge tehnične podrobnosti. Ti parametri predstavljajo temelj vaše naročilne dokumentacije.

Poskrbite, da so vse datoteke z načrti natančne in združljive s stroji vašega ponudnika izdelave. Kakršnekoli neujemanje ali manjkajoče informacije bi lahko povzročile podaljšanje proizvodnega časa ali napake.

Korak 2: Pregled ponudbe in povratne informacije DFM

Kakovostni dobavitelji analizirajo vaš risbo in ponujajo priporočila za izboljšanje obdelave glede na izdelovalnost. To lahko vključuje optimizacijo porabe materiala, predlog alternativnih funkcij za zmanjšanje stroškov ali prepoznavanje morebitnih težav pri proizvodnji, preden postanejo problemi.

Kompleten DFM podpora loči odlične dobavitelje od zadostnih. Partnerji, kot je Shaoyi (Ningbo) Metal Technology, zagotavljajo temeljit povratni učinek pri načrtovanju kot del svojega standardnega postopka, s čimer pomagajo optimizirati vašo proizvodnjo že pred začetkom izdelave.

Korak 3: Potrditev naročila in proizvodnja

Po sprejetju končnega dizajna in ponudbe storitev za izdelavo začne izdelava. Ohranjajte reden stik, da boste na tekočem glede stanja projekta, morebitnih zamud ali prilagoditev dizajna. Pogosti načini proizvodnje vključujejo lasersko rezkanje, CNC obdelavo, žigosanje in varjenje, pri čemer izbrani način odvisen od zapletenosti in funkcije vaše komponente.

Korak 4: Kontrola kakovosti in pošiljanje

Dokončani deli se pregledajo glede napak, točnosti dimenzij, kakovosti materiala in skladnosti površinske obdelave. Zahtevajte dokumentacijo, ki potrjuje rezultate pregleda, še posebej za certificirane aplikacije. Nazadnje se deli pakirajo z ustreznimi zaščitnimi ukrepi, kot so sredstva proti rji, plastično ovijanje, lesena omara in zaščite robov, da zagotovijo njihov optimalen prihod.

Razlogi za proračun: Zahtevajte cenik že med začetnim posvetovanju in upoštevajte dejavnike, kot so materiali, delo in stroški dostave. Primerjava ponudb od več ponudnikov lahko poudari konkurenčne cene. Vendar najnižja ponudba ne predstavlja vedno najboljše vrednosti. Upoštevajte zmogljivosti zagotavljanja kakovosti, odzivnost pri komunikaciji ter zgodovino pravočasnih dobav.

Ko najdete aluminijaste pločevine za prodajo, ki ustrezajo vašim specifikacijam, preverite, ali cena vključuje vse operacije dokončne obdelave, zahteve po pregledu in standardne embalaže, ki jih zahteva vaš projekt. Skriti stroški sekundarnih operacij lahko hitro zmanjšajo začetne prihranke zaradi nizke osnovne ponudbe.

Najboljši partnerji za izdelavo razumejo, da noben projekt ni enak drugemu, in ponujajo prilagojene rešitve za izpolnjevanje točno vaših potreb.

Z upoštevanjem tega strukturiranega pristopa k ocenjevanju dobaviteljev in naročanju postavite svoje projekte izdelave prilagojenih aluminijastih limov na pot uspeha. Pravi partner ne le dostavlja dele. Postane podaljšek vaše proizvodne zmogljivosti, saj zagotavlja strokovnost, sisteme kakovosti in odzivno storitev, ki omogočajo gladko delovanje vaše proizvodnje.

Pogosta vprašanja o prilagojenem aluminijastem limu

1. Katera je razlika med prilagojenim in standardnim aluminijastim limom?

Posebni aluminijasti pločnini se izdelujeta v skladu s specifičnimi zahtevami projekta, vključno s točnimi dimenzijami, izbiro določenega zlitine, prilagojenimi površinskimi obdelavami in specifikacijami, ki jih določa uporaba. Standardne pločevine so na voljo v vnaprej določenih velikostih in konfiguracijah. Prilagojeno izdelovanje omogoča večjo fleksibilnost pri kompleksnih oblikah, ožji toleranci, merjeni v tisočinkah palca, optimizirano rabe materiala z manj odpadka ter integrirane možnosti dokončne obdelave, ki jih standardni materiali ne ponujajo.

2. Kateri aluminijast zlitin je najboljši za projekte iz aluminijaste pločevine?

Najboljši zlitin je odvisen od vaše uporabe. Zlitina 3003 ponuja odlično oblikovalnost za sisteme prezračevanja, klimatizacije in strehe. Zlitina 5052 zagotavlja nadpovprečno odpornost proti koroziji, kar jo naredi idealno za morske in medicinske aplikacije. Zlitina 6061 ponuja najboljšo ravnovesje med trdnostjo, zvarljivostjo in obdelovalnostjo za konstrukcijske dele. Zlitina 7075 ponuja najvišji razmerje med trdnostjo in težo, vendar ima omejeno oblikovalnost in zvarljivost, zaradi česar je primerna za letalsko-kosmične in visoko zmogljive avtomobilske dele.

3. Kako izbrati pravilno debelino aluminijastega pločevina?

Izbira debeline uravnoveša konstrukcijsko trdnost, težo, oblikovnost in stroške. Za tabule je primerna debelina 16–20 mreže. Pri avtomobilskih panelih se običajno uporablja 18–22 mreže za karoserijo in 10–14 mreže za nosilne dele. V sistemu prezračevanja, ogrevanja in klimatizacije (HVAC) se uporablja 14–18 mreže. Upoštevajte, da debelejši material poveča stroške, doda težo in zahteva večje krivinske polmere. Vedno navedite najmanjšo mrežo, ki ustreza vašim konstrukcijskim zahtevam, da optimizirate stroške.

4. Katere certifikate moram iskati pri dobavitelju izdelanih aluminijastih pločevin po meri?

Osnovne certifikacije se razlikujejo glede na panogo. ISO 9001 prikazuje zanesljiv sistem upravljanja s kakovostjo. Za avtomobilske aplikacije je obvezen certifikat IATF 16949, ki se osredotoča na preprečevanje napak in zmanjševanje odpadkov. Za projekte v letalstvu so potrebni certifikati AS9100 in NADCAP. Arhitekturne aplikacije morajo izpolnjevati standarde AAMA 2603/2604/2605. Certifikate vedno preverite s pisnimi dokumenti, ne pa le s ustnimi zagotovili, in potrdite, da dobavitelji lahko zagotovijo sledljivost materiala ter preskusna listina talne trgovine.

5. Koliko stane izdelava po meri pločevine iz aluminija?

Stroški so odvisni od cen materialov (približno 2,10 $ na funt pristopna cena v ZDA), vrste zlitine, debeline, zahtevnosti obdelave, količine, zahtevanih površinskih lastnosti in časa dostave. Obdelan aluminij običajno stane med 2,00 in 4,50 $ na funt, vključno z obdelavo. Za zmanjšanje stroškov izberite najtenjši primerni material, poenostavite konstrukcijo, standardizirajte elemente, razširite tolerance, kjer je mogoče, ter načrtujte vnaprej, da se izognete dodatnim stroškom za nujne naročbe. Večje serije bistveno zmanjšajo ceno na enoto.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —