Izbira dobaviteljev za avtomobilsko žigosanje: Vodnik za revizijo 2025

POVZETEK

Izbira dobaviteljev avtomobilske žigove proizvodnje je strateška odločitev z visokimi tveganji, pri kateri najnižja cena po kosu pogosto prikriva pomembna tveganja v dobavnem verigu. Za zaščito svoje proizvodne linije dajte prednost dobaviteljem z veljavnim Certifikat IATF 16949 (ne le ISO 9001), temeljito izvedenimi PPAP in APQP okviri in dokazanimi stopnjami zavrnitve pod 100 ppm (0.01%).

Učinkovita preverba zahteva revizijo tehničnih zmogljivosti dobavitelja – še posebej razpona njihove presne moči (običajno 100–600+ ton) in lastnih zmogljivosti za izdelavo orodij. Ne glede na to, ali nakupujete strukturne komponente ali natančne nosilce, morajo se odločevalci prepričati o finančni stabilnosti partnerja ter njegovi sposobnosti premostiti vrzel med prototip do masovne proizvodnje , da se izognete dragim situacijam, ko stoji proizvodna linija.

Faza 1: Kakovostni varnostni mehanizmi, ki jih ni mogoče opustiti

V avtomobilski oskrbovalni verigi je upravljanje s kakovostjo primarni filter. Dobavitelj brez ustreznih certifikatov predstavlja odgovornost, ne pa varčevanja s stroški. Razlika med splošnimi proizvodnimi standardi in zahtevami, specifičnimi za avtomobilsko industrijo, je prvi element na vašem kontrolnem seznamu.

IATF 16949 proti ISO 9001: Ključna razlika

Čeprav ISO 9001 določa osnovno raven za splošno upravljanje s kakovostjo, ni dovolj za stroge zahteve avtomobilskih OEM-jev in dobaviteljev prve ravni. IATF 16949 je industrijski standard, ki je posebej zasnovan za preprečevanje napak, zmanjševanje variacij in zmanjševanje odpadkov v avtomobilski oskrbovalni verigi. Dobavitelj s potrdilom IATF ima uvedene sisteme za ravnanje s komponentami, pomembnimi za varnost, medtem ko obrt samo z ISO morda nima ustreznih postopkov sledljivosti in upravljanja tveganj za dele, kot so zavorni deli ali okrepitev podvozja.

Pri izbiri dobaviteljev bodite previdni glede izraza »skladen«. Če dobavitelj trdi, da je »skladen z IATF«, vendar nima dejanske certifikacije, ni bil podvržen strogi tretjestranski reviziji, ki zagotavlja skladnost s standardom. Vedno zahtevajte veljavno kopijo njihovega certifikata in preverite njegovo veljavnost.

Kvaliteta v trije: PPAP, APQP in FAI

Poleg certifikata na steni morate oceniti okvire kakovosti dobaviteljevega delovanja. Soliden dobavitelj za avtomobilsko industrijo se ravnajo po treh okrajšavah:

- APQP (Načrtovanje napredne kakovosti izdelka): Ta okvir zagotavlja, da je kakovost vgrajena v proces že preden je izdelan prvi del. Vključuje orodja za oceno tveganja, kot je FMEA (analiza načinov in učinkov odpovedi), da napove in prepreči napake.

- PPAP (Postopek odobritve proizvodnih komponent): To je dokaz, da lahko dobavitelj dosledno proizvaja dele v skladu z določili pri zahtevani proizvodni stopnji. Zahtevajte ogled umetoma zakritih PPAP paketov iz nedavnih projektov, da ocenite njihovo temeljito izvedbo in pozornost na podrobnosti.

- FAI (First Article Inspection): To potrjuje, da prva serija izpolnjuje vse inženirske zahteve.

Glede na podatke industrije dosežejo najboljši proizvajalci kovinskih delov stopnjo zavrnitve tako nizko kot 0,01 % (100 PPM) , medtem ko se povprečni dobavitelji gibljejo okoli 0,53 % (5300 PPM) ta vrzel lahko pomeni razliko med gladkim montažnim trakom in dragimi izpadi.

Faza 2: Tehnični pregled sposobnosti in opreme

Ko se sistem kakovosti preveri, se osredotočimo na strojno opremo. Ali ima dobavitelj ustrezno fizično opremo in inženirska znanja za izvedbo vaše specifične geometrije in količine? Ta ocena mora zajemati moč tlaka, vrste kalibrov in razširljivost.

Moč tlaka in zapletenost kalibra

Trendi avtomobilske industrije proti zmanjševanju mase so povečali uporabo jekel z visoko trdnostjo in nizko legiranjem (HSLA) ter aluminija, ki zahtevajo večjo moč tlaka in specializirano orodje. Zagotovite si, da vaš potencialni dobavitelj razpolaga z razponom zmogljivosti tlaka – ponavadi od 100 do 600+ ton —za obdelavo tako majhnih točnih nosilcev kot tudi večjih konstrukcijskih elementov, kot so npr. vodilni rokavi ali podokvirji.

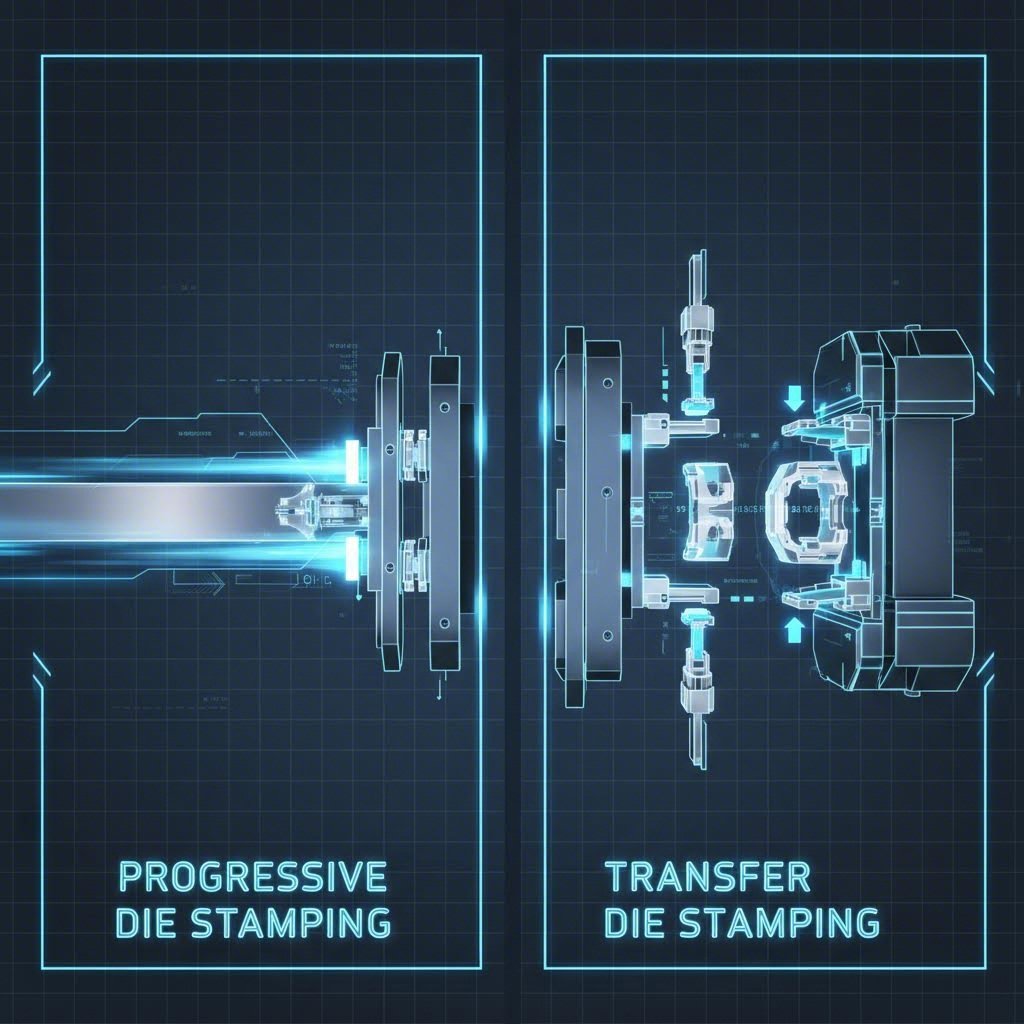

Prav tako morate preslikati njihove zmogljivosti orodij na vaše zahteve glede količin. Progresivno štampovanje je idealen za visokokoličinske naloge (250.000+ delov/leto), ki zahtevajo hitrost in učinkovitost materiala. Nasprotno, Žiganje z transferno matrico je bolj primeren za večje dele z globokimi vleči ali kompleksnimi geometrijami, ki se premikajo postojano med postajami.

Premostitev razkoraka: od prototipa do serijske proizvodnje

Pogost problem pri nabavi v avtomobilski industriji je prekinjena povezava med prototipnimi delavnicami in proizvodnimi obrati. Mnogi dobavitelji odlično opravijo pri enem, a ne uspejo preiti na drugega. Idealno bi bilo, da imate partnerja, ki lahko upravlja celoten življenjski cikel.

Na primer, proizvajalci kot so Shaoyi Metal Technology premostijo ta razkorak z nudenjem celovitih rešitev za kovanje, ki omogočajo povečanje obsega od hitre izdelave prototipov (dobava 50 delov v najmanj petih dneh) do visokoobsežne serijske proizvodnje. Njihova obrt z certifikatom IATF 16949 uporablja kovalne naprave do 600 ton, kar jim omogoča izdelavo ključnih varnostnih komponent, kot so podokvirji in vodilni rokavi, z natančnostjo na ravni originalnega proizvajalca opreme (OEM).

Vgrajeno vzdrževanje orodij

Ključno je, da vprašate, ali dobavitelj vzdržuje svoja orodnja v lastni delavnici. Vgrajene zmogljivosti orodnja znatno zmanjšajo prostoj. Če se kalup pokvari med proizvodnjo, lahko popravilo zunaj podjetja traja dni ali tedne. Dobavitelj z lastno delavničo za izdelavo orodij pogosto reši težavo v nekaj urah in tako ohrani vaš urnik JIT.

Faza 3: Finančno zdravje in odpornost dobavne verige

V dobi proizvodnje po metodi Just-in-Time (JIT) je finančna stabilnost dobavitelja dejavnik tveganja za dobavni verig. Dobavitelj kovancev v slabem finančnem stanju se lahko sooča s težavami pri nakupu surovin med nestabilnostjo trga, kar lahko povzroči zaustavitev proizvodnje v vaši obrti.

Finančni reviziji in nakupna moč

Med revizijo ocenite navade dobavitelja glede ponovne naložbe. Ali posodabljajo opremo ali uporabljajo amortizirana sredstva? Dobavitelj, ki ponovno naloži v servoprese, avtomatizirane inspekcijske kamere in robotske prenosne sisteme, kaže na dolgoročno uresničljivost.

Poleg tega preverite njihove odnose z proizvajalci surovin. Dobavitelji z močnim finančnim ozadjem in dolgoročnimi odnosi pogosto imajo večjo »nakupno moč«, kar zagotavlja, da lahko pridobijo jeklo ali aluminij tudi ob globalnih pomanjkanjih. To je ključno pri uravnoteženju stroški in razpoložljivost za natančne materiale.

Stabilnost delovne sile

Tehnično znanje, potrebno za vzdrževanje kompleksnih progresivnih orodij, je povezano z delovno silo. Visoke stopnje obračanja kadrov lahko kažejo na izgubo tradicionalnega znanja, kar se pogosto povezuje s padcem kakovosti. Posebej povprašajte o povprečni zaposlitveni dobi njihovih orodarskih delavcev in projektantov. Stabilna delovna sila je pogosto znak dosledne kakovosti.

Faza 4: Kontrolni seznam obiska lokacije (10 kritičnih vprašanj)

Da bi prešli s pasivnega pregleda na aktivno revizijo, uporabite ta deset vprašanj med obiskom lokacije ali postopkom RFI (Zahtevek za informacijami). Poslušajte ne le odgovore, temveč tudi podatke, ki jih podpirajo.

- »Ali svoje orodja načrtujete in izdelujete v lastni režiji ali jih izvajate prek zunanje ponudbe?« (Orodja v lastni režiji pogosto pomenijo hitrejše popravke in spremembe na področju konstrukcije.)

- »Kakšna je vaša trenutna izkoriščenost kapacitet v primerjavi s kapaciteto pri vrhnjenju povpraševanja?« (Potrebujete rezervo za nenadne vzpone povpraševanja.)

- »Ali mi lahko pokažete nedavno dokončano PPAP datoteko?« (Preverite obsežnost njihove dokumentacije.)

- »Kakšna je vaša notranja in zunanja stopnja zavrnitve (PPM) zadnjih 12 mesecev?« (Poiščite trende, ne le trenutni posnetek.)

- »Kako obravnavate nestabilnost cen surovih materialov?« (Ali imajo strategije za zavarovanje proti tveganjem ali pogodbe o prenosu stroškov?)

- "Kakšen je vaš načrt za obnovo po nesreči v primeru poškodb orodja?" (Ali imajo zaščito s senzorji za preprečevanje trkov kalibrov?)

- "Ali imate določene izkušnje pri delu z visoko trdnimi jekli ali aluminijem?" (Za njih so potrebni drugačni postopki maščenja in strategije pri tonажi.)

- "Kako pogosto umerjate svojo kontrolno opremo?" (Za skladnost so potrebni strogi urniki umerjanja.)

- "Kakšna je vaša stopnja dobav v roku?" (Vse pod 98 % je rdeča luč za JIT-vrste proizvodnih linij.)

- "Ste pripravljeni vlagati v namensko osnovno opremo za ta program?" (Preveri njihovo zavezanost dolgoročnemu partnerstvu.)

Zaključek: Miselnost upravljanja tveganj

Izbira dobavitelja avtomobilskih žigov je enako vadba v upravljanju tveganj kot tudi v nabavi. Najnižja cena na kus pogosto nosi najvišje skrite stroške v obliki napak, poznejših dobav in administrativne obremenitve.

Z zavzemanjem za certifikat IATF 16949, revizijo tehnične rezervnosti in preverjanjem finančnega zdravja gradite dobavnisko verigo, ki je odporna, ne le poceni. Pravi partner deluje kot podaljšek vaše lastne inženirske ekipe in proaktivno rešuje konstrukcijske izzive, preden postanejo nočne more v proizvodnji.

Pogosta vprašanja

1. Kaka je razlika med ISO 9001 in IATF 16949 za žiganje?

ISO 9001 je splošni standard za kakovostno upravljanje, ki velja za vsako industrijo. IATF 16949 je dodatek, namenjen izključno avtomobilski industriji, ki doda strožje zahteve glede preprečevanja napak, zmanjšanja variacij v dobavni verigi ter posebnih zahtev strank. Za žigosanje v avtomobilski industriji je IATF 16949 praviloma obvezen.

2. Zakaj je PPAP obvezen za dobavitelje žigosanih delov v avtomobilski industriji?

Postopek odobritve proizvodnih del (PPAP) potrdi, da ima proizvodni postopek dobavitelja potencial za dosledno proizvodnjo izdelkov, ki ustrezajo vsem zahtevam med dejansko serijo pri navedeni proizvodni hitrosti. S tem se zmanjša tveganje okvare pred začetkom serijske proizvodnje.

3. Kako določim ustrezno moč prese za svoje dele?

Moč prese je določena s perimetrom dela, debelino materiala in strižno trdnostjo kovine. Jekla visoke trdnosti in debelejše pločevine zahtevajo znatno višjo moč. Kompetentni dobavitelj bo izračunal potrebno moč skupaj z varnostnim dodatkom, da zagotovi življenjsko dobo orodja in kakovost delov.

4. Kakšna so tveganja pri nakupu avtomobilskih podložk iz tujine?

Čeprav lahko nakup iz tujine ponuja nižje enotne stroške, obstajajo tveganja, kot so daljši časi dostave, višji stroški shranjevanja zalog, komunikacijske ovire, morebitna vprašanja intelektualne lastnine ter motnje v dobavni verigi zaradi logistike ali geopolitičnih težav. Analiza skupnih pristopnih stroškov je nujna.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —