Pregled postopka žganja avtomobilskih kovin: od tuljave do komponente

POVZETEK

Pregled procesa kovanja avtomobilskih kovinskih delov : Ta visokohitrostna proizvodna tehnika pretvarja ravne pločevine v natančne sestavne dele vozil s pomočjo hidravličnih ali mehanskih stiskal in posebnih oprem. Postopek temelji na izjemnem tlaku (pogosto presega 1.600 ton), s katerim se materiali, kot so jeklo visoke trdnosti in aluminij, odrezajo, oblikujejo in oblikujejo v pomembne dele – od okvirnih nosil do karoserijskih pločevine. Za avtomobilske inženirje in ekipe za nabavo kovinski žigos ponuja nepremagovajo skaliranje, stroškovno učinkovitost in ponavljalnost, zaradi česar postane temelj sodobne serijske proizvodnje.

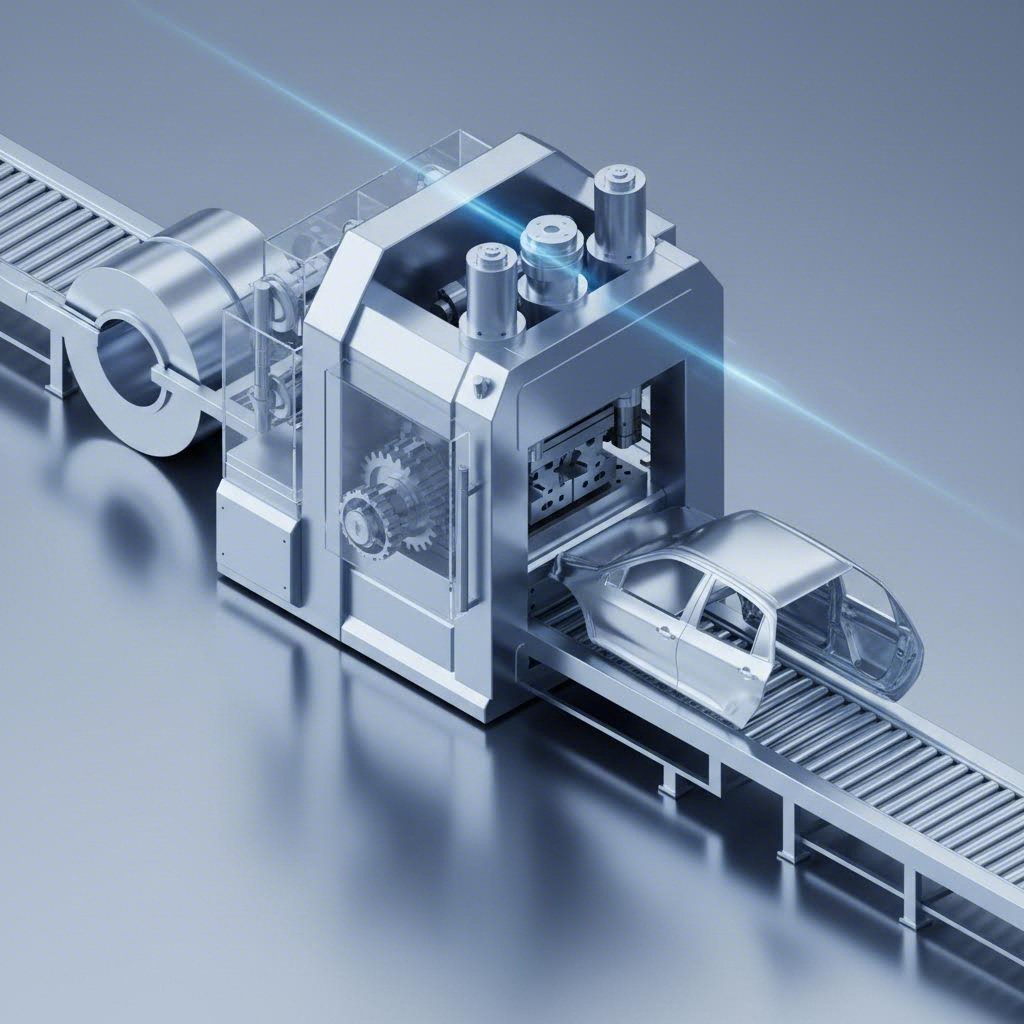

Anatomska slika procesa: od tuljave do sestavnega dela

Razumevanje poti od surove kovinske tuljave do končnega avtomobilskega dela zahteva pogled v delavnico stiskal. Postopek predstavlja kronološko delovno pot, kjer se natančno inženirstvo sreča z gole silo. V skladu z večjimi proizvajalci kot so Toyota , enojni postopek žiganja lahko traja le tri sekunde, pri čemer se uporabi navpični tlak, ki je ekvivalenten tisočem avtomobilov, naloženih drug na drugega.

- Načrtovanje in izdelava orodja : Postopek se začne že dolgo preden kovina pride do prese. Inženirji uporabljajo programske opreme CAD/CAM za oblikovanje sestavnega dela in ustrezne »matrice« (orodja, ki oblikuje kovino). Ta faza določa dopustna odstopanja dela, pogosto v točnosti do 1/1000 milimetra, da se zagotovi brezhibna sestava.

- Dovajanje materiala : Veliki tuljavi pločevine se razvijeta in vpeljeta v preso. Ta stopnja pogosto vključuje izravnavo in niveliranje kovine, da se odstrani kakršnakoli ukrivljenost tuljave, kar zagotavlja, da »izsek« vstopi v matrico popolnoma raven.

- Izsekavanje in probijanje : Ko kovina vstopi v preso, je prva operacija ponavadi »izsekavanje«, pri kateri se iz traku izreže osnovni kontur dela. Hkrati pa operacije probijanja izbušijo luknje, potrebne za spojne elemente ali poravnavo pri sestavi.

- Oblikovanje in vlečenje tukaj se zgodi čarovnija. Tiskalo pritiska ploščato prazno v votlino, ki jo plastično deforma v 3D obliko. To lahko vključuje upogibanje, strganje ali vlečenje kovine, da se ustvari globina.

- Zaključna obdelava : Opečateni del se izstreli, vendar ni končan. Po postopku obdelave, kot je razkropitev, se odstranijo ostri robovi, medtem ko se lahko uporabijo površinske obdelave za odpornost na korozijo.

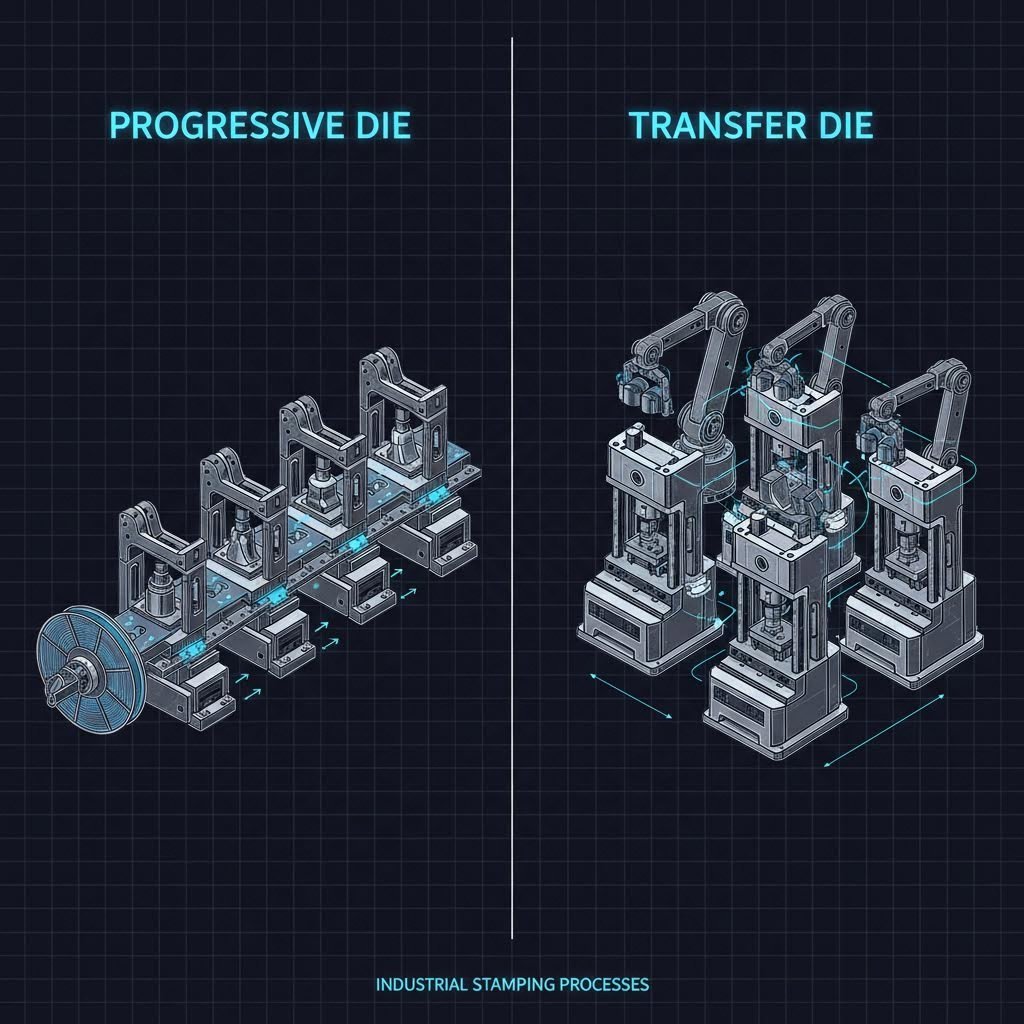

Tehnike temeljne žigovanja: progresivno vs. prenosno vs. globoko črpanje

Vsi deli avtomobilov niso ustvarjeni enaki, prav tako pa tudi metode stampiranja, ki se uporabljajo za njihovo proizvodnjo. Izbira prave tehnike je odvisna od zapletlosti, obsega in velikosti dela. Voditelji na tem področju, kot so ESI Engineering poudariti tri prevladujoče metode.

Progresivno štampovanje

Primerno za proizvodnjo večjih količin manjših do srednje velikih delov uporablja napredujoče žigosanje, pri katerem se neprekinjen trak iz kovine premika skozi serijo postaj v enojnem orodju. Vsaka postaja izvede drugačno operacijo (rezanje, upogibanje, vrtanje), medtem ko se trak premika naprej. To je najhitrejša metoda v industriji, ki omogoča izdelavo stotine delov na minuto in minimalne odpadke.

Žiganje z transferno matrico

Za večje komponente, kot so plošči vrat ali okvirji motorjev, je standard prenosno žigosanje. Za razliko od napredujočega žigosanja, kjer ostanejo deli pripeti na kovinski trak, je pri tem postopku del že zgodaj prerezan. Mehanski »prsti« ali sistemi za prenos premikajo posamezni del iz ene orodne postaje v naslednjo. To omogoča bolj zapletene geometrije in večje velikosti, ki jih neprekinjen trak ne more podpreti.

Globoko žiganje

Ko globina dela presega njegov premer—npr. ohiščevalec olja ali rezervoar za gorivo—je potreben postopek globokega vlečenja. Ta tehnika uporablja bati za intenzivno raztegovanje kovine v votlino matrice. Zahteva specializirno nadzor pretoka materiala, da se prepreči raztrganje ali zmanjkavanje med ekstremnim deformacijskim procesom.

| Značilnost | Progresivna štampa | Prenosna matrica | Globoko vlečenje |

|---|---|---|---|

| Glavna prednost | Visoka hitrost in količina | Veliki in kompleksni deli | Globina in cilastične oblike |

| Tipični deli | Nosilci, sponke, priključki | Stebri karoserije, rokavni vzvoni | Ohiščevalci olja, ohiščevalec senzorjev |

| Gonilnik stroškov | Nižji stroški na kos | Višji stroški orodij | Omejitve oblikovanja materiala |

Znanost o materialih: Iz katerih kovin je zgrajeno vozilo?

Dnevi, ko so bila vozila izdelana iz mehkega jekla, so že dolgo minili. Sodobno avtomobilsko žongliranje vključuje kompleksen mešanico naprednih zlitin, ki so zasnovane za uravnoteženje varnosti, teže in zmogljivosti. American Industrial poudarja premik proti materialom, ki podpirajo ukrepe industrije za zmanjševanje mase vozil.

Visoko trdno jeklo (HSS) ostaja standard v industriji za komponente, pomembne za varnost, kot so šasija in varovalni okvir za potnike. Ponuja izjemno zaščito pri trku, vendar za žongliranje zahteva bistveno višjo silo tlaka v primerjavi s tradicionalnim jeklom. Proizvajalci morajo uporabljati kaljene orodja, da prenesejo obrabo in napetost pri oblikovanju HSS.

Aluminij je najprimernejši material za zmanjševanje teže vozila in podaljšanje dosega električnih vozil. Aluminij se pogosto uporablja za haube, vrata in dvigala, saj je lažji od jekla, vendar je težji za žonglirati zaradi pojava povratnega vzmetenja po oblikovanju. Za kompenzacijo te elastičnosti zahteva natančno inženiring orodij.

Med enako in bronz imajo manjšo strukturno vlogo, a zelo pomembno funkcionalno. Z razvojem elektrifikacije vozil se iz teh kovin izdelujejo avtobusi, priključki in konektorji, ki so cenjeni zaradi odlične električne prevodnosti.

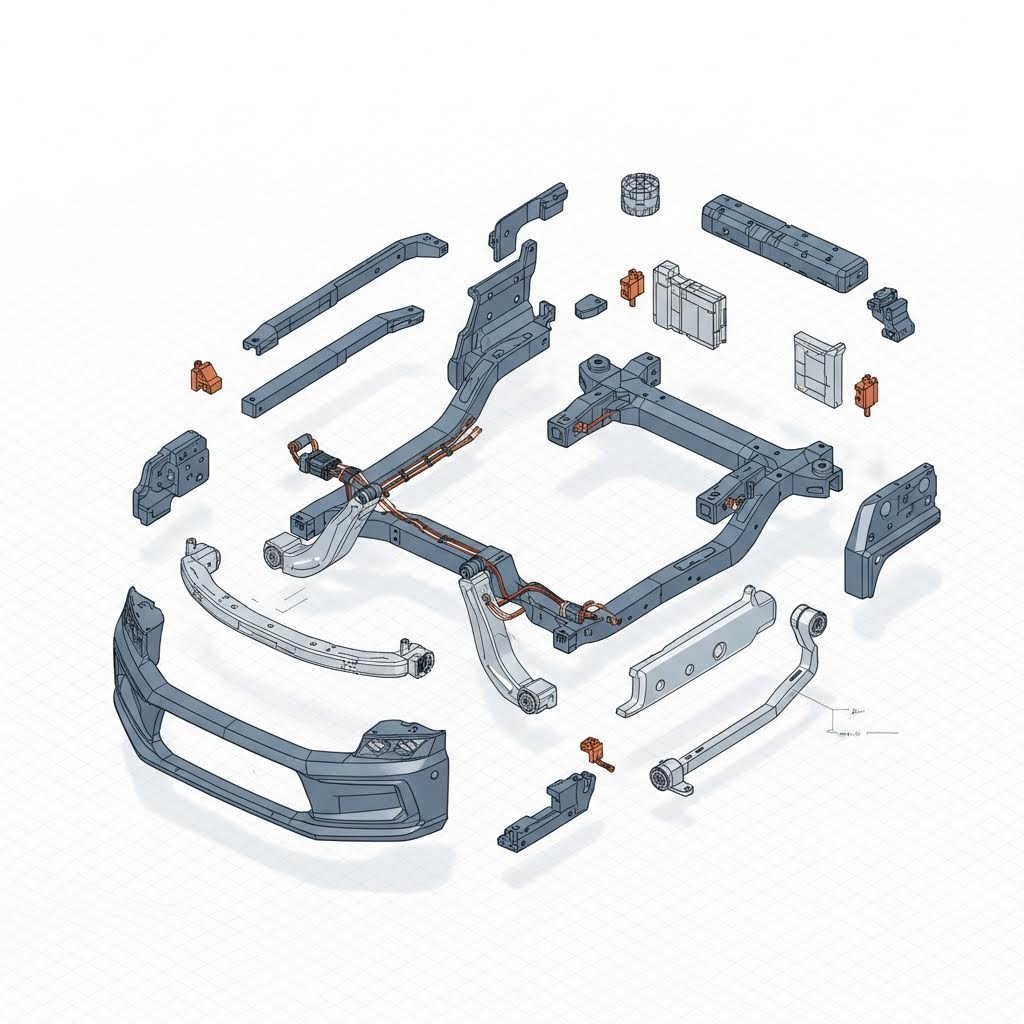

Avtomobilske aplikacije: Kateri dele dejansko izdelujejo s postopkom žiganja?

Vsestranskost postopka žiganja pomeni, da sega skoraj v vsak sistem vozila. Od lesketajoče se zunanje površine do skritega mehanskega jedra – dele, izdelane s postopkom žiganja, najdemo vsepovsod.

- Karoserija na belo : To se nanaša na kosti strukturo vozila. Sem spadajo veliki pločevinski deli, kot so blatniki, haube in strehe, ter strukturni stebri (A, B in C stebri), ki ščitijo potnike. Posebej pomemben je kakovosten površinski izgled; žiganje razreda »A« zagotavlja brezhiben videz zunanjosti.

- Šasija in ovjes : Ti deli, kot so nosilci upravljalnih rok in prečni nosilci, morajo prenašati stalna tresenja in napetosti zaradi vožnje po cestah. Žiganje zagotovi potrebno trdnost in odpornost proti utrujanju.

- Pogonski sklop in motor natančnost je nujna za sestavne dele motorja, kot so oljne posode, pokrovi ventilov in menjalniški zobniki. Ti deli pogosto zahtevajo majhne tolerance, da se preprečijo uhajanja in zagotovi mehanska učinkovitost.

Za proizvajalce, ki krmarijo po zapletenem terenu med prvotnim načrtovanjem in celostno sestavo, je ključno najti partnerja, ki lahko obvlada celoten spekter. Podjetja, kot je Shaoyi Metal Technology, ponujajo celovite rešitve za žigosanje to povezavo od hitrega izdelovanja prototipov do serijske proizvodnje, pri čemer uporabljajo lise z močjo do 600 ton za dobavo komponent, certificiranih po IATF 16949, za vse od sistemov podvozij do zapletenih električnih terminalov.

Trendi industrije: Prihodnost žigosanja

Panoga avtomobilskega žigosanja se hitro razvija, kar poganja prehod na električna vozila (EV) in pametno proizvodnjo. National Material opomba, da povpraševanje po ohišjih baterij in sistemih za upravljanje temperature ustvarja nove priložnosti za žigalce. Ti komponenti pogosto zahtevajo velike, globoko izvlečene geometrije in specializirane tehnike spojev.

Poleg tega avtomatizacija spreminja tlaščino področja prese. Moderni sistemi neposredno vključujejo senzorje IoT v orodja, da v realnem času spremljajo obrabo in napovedujejo potrebe po vzdrževanju še preden pride do okvare. Ta »pametni način žigosanja« najbolj poveča dostopnost in zagotavlja, da je milijonti izdelani del enako natančen kot prvi.

Pogosta vprašanja

1. Katerih 7 korakov vključuje postopek klešenja?

Čeprav obstajajo različice, sedem pogostih korakov celovitega postopka žigosanja vključuje: 1. Odrezovanje (izrezovanje približne oblike), 2. Prebadanje (probijanje lukenj), 3. Vlečenje (oblikovanje globine), 4. Ukrivanje (oblikovanje kotov), 5. Ukrivanje z zrakom (oblikovanje brez popolnega dosega dna), 6. Dno in kovanje (vtisovanje podrobnosti in določanje končne oblike) ter 7. Obrezovanje s stiskanjem (odstranjevanje odvečnega materiala s povlečenih delov).

2. Kakšne so štiri vrste žiganja kovin?

Štiri glavne kategorije so progresivno žaganje (neprekinjeno avtomatizirano oblikovanje), prenosno žaganje (za velike dele, ki se premikajo mehansko), globoko vlečenje (za globoke, votle oblike) in štiristransko/večstransko žaganje (za zapletena upogibanja iz štirih smeri hkrati).

3. Kaj je postopek žaganja v avtomatizirani proizvodnji?

V avtomatizirani proizvodnji žaganje vključuje povezane sisteme, pri katerih rokavci ali mehanski dovajalniki premikajo kovino skozi tlačno linijo z minimalnim človeškim posegom. To vključuje avtomatsko dovajanje tuljav, robotski prenos med postajami kalibrov in avtomatske optične sisteme za pregled, ki preverjajo kakovost s hitrimi hitrostmi.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —