Ključni deli iz litega kovine za sodobne notranjosti avtomobilov

POVZETEK

Notranji avtomobilski deli iz litja pod tlakom so pomembne komponente, ki nastanejo tako, da se taline netirnih kovin, kot so aluminij, cink in magnezij, pod visokim tlakom vtisnejo v ponovno uporabljene jeklene kalupe. Ta zelo učinkovit proizvodni postopek omogoča izdelavo zapletenih, trdnih in natančnih delov – kot so stebri volana, okviri sedežev in instrumentne plošče – ki so ključni za sodobno varnost, funkcionalnost in sploh kakovost vozil.

Razumevanje postopka litja pod tlakom za notranjost avtomobilov

Litje pod tlakom je vsestranski in ekonomični postopek obdelave kovin, ki se uporablja za izdelavo velikih količin zapletenih kovinskih delov z odlično točnostjo dimenzij. V avtomobilski industriji predstavlja osnovo za proizvodnjo širokega spektra komponent. Postopek vključuje vbrizgavanje taline kovine v kalibrirano jekleno kalupno ploščo (ali model), kjer se ohladi in strdi v končno obliko, ki se pogosto imenuje odlitek. Ta metoda je cenjena zaradi sposobnosti izdelovanja delov s tankimi stenami in zapletenimi geometrijami, ki bi jih bilo težko ali dragoceneje izdelati z drugimi proizvodnimi tehnologijami.

Pomembno je pojasniti obseg te teme. Čeprav navdušenci in ljubitelji modelov avtomobilov pogosto iščejo miniatureske dele »odlivane pod tlakom« za modele v merilu, se ta članek osredotoča na industrijsko proizvodnjo funkcijskih, polno velikih komponent za serijo vozil, ki jih uporabljajo večji proizvajalci opreme (OEM). Načela so podobna, vendar se merilo, materiali in standardi kakovosti bistveno razlikujejo ter zadostijo strogi zahtevam podjetij, kot so Ford, GM in Honda.

Glavni razlog, zakaj je litje pod tlakom tako razširjeno v avtomobilski industriji, je kombinacija hitrosti, natančnosti in cenovne učinkovitosti pri visokoserijski proizvodnji. Kot je razloženo v podrobnem vodiču za avtomobilsko litje pod tlakom , ta tehnika omogoča izdelavo lahkih, a trdnih delov, kar je ključno za izboljšanje gorivne učinkovitosti in zmogljivosti vozila. Sestavni deli, kot so ohišja krmilnih gredi, mehanizmi za ključavnico in vrata predalov za rokavice, so pogosti primeri notranjih delov, izdelanih s to metodo, ki zagotavljajo tako strukturno celovitost kot visoko kakovost površinske obdelave.

Osnovni materiali pri litju notranjosti avtomobilov

Izbira materiala je ključna pri litju pod tlakom in je odvisna od zahtevane trdnosti, teže, odpornosti proti koroziji ter toplotne prevodnosti posameznega dela. Pri notranjosti avtomobilov se večina delov, izdelanih s postopkom litja pod tlakom, izdeluje iz nerjavnih kovin, predvsem iz zlitin aluminija, cinka in magnezija. Vsaka kovina ponuja edinstven nabor lastnosti, prilagojenih določenim aplikacijam znotraj vozila.

Aluminijske zlitine so najpogostejša izbira zaradi odlične kombinacije lahke teže in visoke trdnosti. Ohranjajo svojo vzdržljivost pri visokih temperaturah, kar jih naredi primerne za komponente v bližini motorja ali v drugih zahtevnih okoljih. Aluminij ponuja tudi dobro odpornost proti koroziji ter dobre lastnosti obdelave površin.

Cinkovske legire so cenjeni zaradi izjemne tekočine pri litju, kar omogoča izdelavo delov z zelo tankimi stenami in zapletenimi podrobnostmi. Cink ponuja odlično površinsko gladkost, zaradi česar je idealen za komponente, kjer je pomemben videz. Ponuja tudi visoko udarno trdnost in se ga lahko enostavno prevleče ali obdeluje, zato se pogosto uporablja za ročaje vrat, zaklepne komponente in dekorativne okraske.

Magnezijski legiri so najlažji med običajnimi kovinami za litje pod tlakom, približno 33 % lažji od aluminija. Zato so vrhunska izbira za proizvajalce, ki se osredotočajo na zmanjšanje mase vozila, da bi izboljšali porabo goriva in vožnjo. Deli, kot so okvirji volanov in sedežni dvigalniki, so pogosto iz magnezija, kar potrjujejo proizvajalci, kot je Inox Cast , da bi dosegli znatno zmanjšanje teže brez izgube trdnosti.

Da bi razlike bolje ponazorili, je tukaj primerjava teh ključnih materialov:

| Material | Pomembne lastnosti | Pogoste notranje uporabe |

|---|---|---|

| Aluminij | Odličen razmerje med trdnostjo in težo, odpornost na visoke temperature, dobra odpornost proti koroziji. | Podporne konzole za armaturno ploščo, konzole za pedal, ohišja elektronike. |

| Cink | Visoka duktilnost, odlična za tanke stene in fine podrobnosti, odlična površina, visoka udarna trdnost. | Ohišja zaklepov vrat, zobniki napenjalnika varnostnega pasu, remenice, dekorativni okraski, ročaji. |

| Magnezij | Izjemno lahka (najlažja strukturna kovina), dobro razmerje med trdnostjo in težo, odlična zaščita pred elektromagnetnim in radijskim motenjem (EMI/RFI). | Okvirji volana, okvirji sedežev in podstavki, konzole za pult, podnožja instrumentne plošče. |

Katalog pogostih notranjih delov iz litega litja

Vsestranskost postopka litja omogoča proizvodnjo široke palete sestavnih delov, ki sestavljajo notranjost sodobnega vozila. Ti deli so razviti za prileganje, funkcionalnost in občutek ter pomembno prispevajo k izkušnjam voznika in potnikov. Lahko jih razdelimo na več ključnih funkcionalnih področij v kabini.

Sestavni deli volanskega krmiljenja in armaturne plošče

To področje zahteva natančnost in trdnost za varnost in delovanje. Pri izdelavi strukturno pomembnih, a hkrati zapletenih delov se uporablja litje pod tlakom.

- Ohišja volanskih stebrov: Ti deli zaščitijo in poravnajo volanski gred in pogosto vključujejo točke za montažo stikala vžiga ter ročic za utripalke.

- Okvirji instrumentne plošče: Te velike, kompleksne litine, pogosto iz magnezija za zmanjšanje mase, tvorijo strukturni skelet celotne armaturne plošče.

- Ohišja zračnih blazin: Die cast komponente zagotavljajo potrebno trdnost in natančne mere za varno vsebovanje in sprostitev zračnih blazin med trkom.

- Hišice ključavnice: Zinc die casting se pogosto uporablja zaradi svoje vzdržljivosti in sposobnosti ohranjanja tesnih toleranc za zaklepnih mehanizem.

Komponente sedežev in konzole

Deli v tej kategoriji morajo biti robustni, da prenesejo vsakodnevno uporabo in izpolnjujejo stroge varnostne standarde, hkrati pa naj bodo čim lažji.

- Okvirji sedežev in podstavki: Magnezijevi in aluminijevi die cast okviri zagotavljajo trdno in lahko konstrukcijo za sedeže, s čimer prispevajo k zmanjšanju skupne teže vozila.

- Prejemniki varnostnih pasov in jermenice: Cink je pogosto izbrani material za te majhne, visokotrdne komponente, ki so ključne za delovanje varnostnih sistemov.

- Konzole in nosilci naslonjala za roke: Te konstrukcijske dele morajo biti trpežni in so pogosto zapletene oblike, da se prilegajo notranjemu dizajnu vozila.

Komponente vrat in oprembe

Ti deli združujejo funkcionalne vloge z estetskimi zahtevami, saj jih pogosto uporabniki vozila vidijo in se jih dotikajo.

- Notranje ročke vrat in mehanizmi: Cink se pogosto uporablja zaradi odlične površinske obdelave ter dojemanja kakovosti in trpežnosti.

- Vrata rokavičarne in zaklepanje: Litje pod tlakom zagotavlja togost in natančnost, potrebno za gladko in zanesljivo odpiranje in zapiranje mehanizma.

- Držala ogledal: Ti deli morajo varno držati notranje vzvratno ogledalo in hkrati absorbirati vibracije.

Proces avtomobilskega litja pod tlakom: Od orodja do končne obdelave

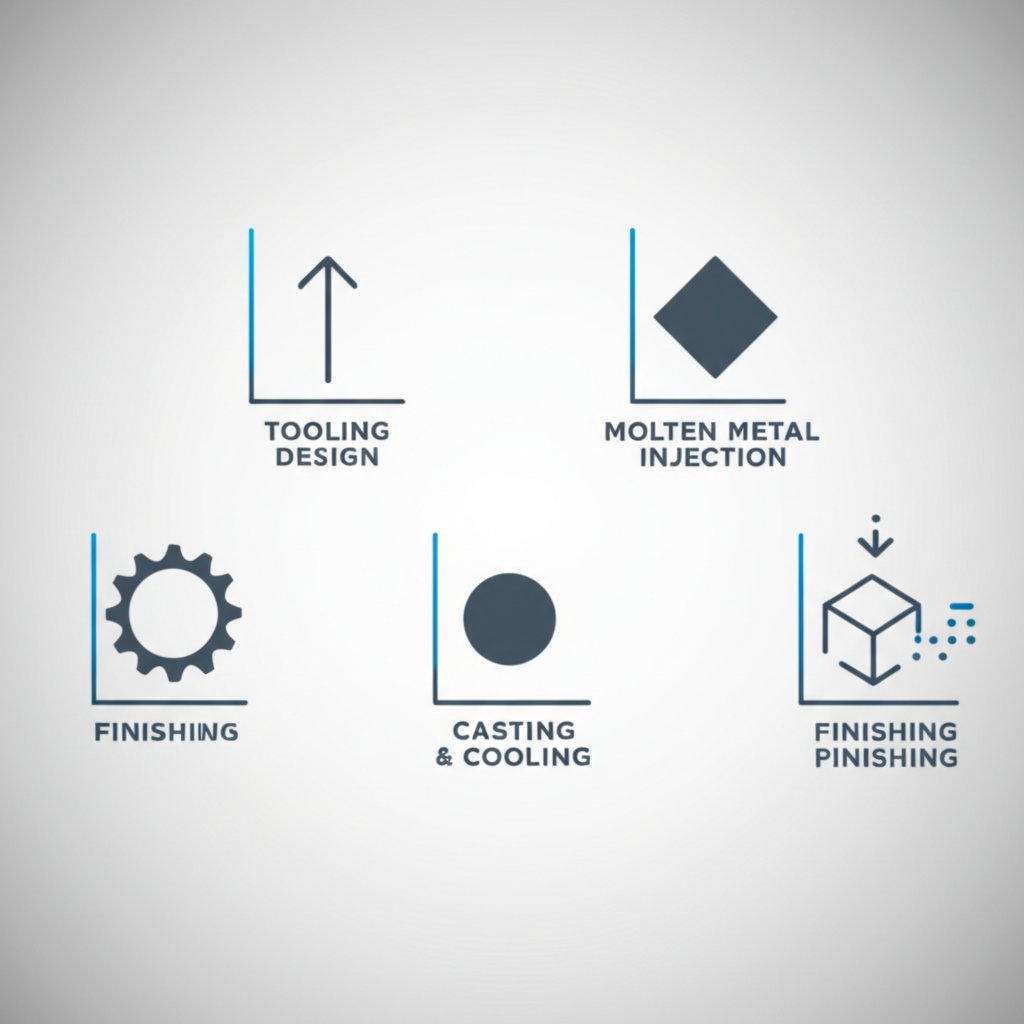

Izdelava die cast delov visoke kakovosti je večstopenjski proces, ki zahteva natančno inženiring od začetka do konca. Vsak korak je pomemben za zagotavljanje, da končni del ustreza strogi standardom avtomobilske industrije glede trdnosti, točnosti dimenzij in kakovosti površine.

- Oprema in načrtovanje orodij: Proces se začne z izdelavo ponovno uporabljivega kalupa, imenovanega orodje. To je najpomembnejša in najbolj kapitalsko intenzivna faza. Kot razlagajo strokovnjaki kot so Gemini Group ta orodja so izdelana iz kaljenega jekla s pomočjo naprednega CAD/CAM programske opreme in CNC obdelave, da ustvarijo dve polovici kalupne votline, ki oblikujejo obliko dela.

- Priprava zlitine in vbrizgavanje: Izbrani kovinski zlitini (aluminij, cink ali magnezij) se stopijo v peči. Nato se pod zelo visokim tlakom vbrizgajo v kalupno votlino. Metoda se razlikuje; pri litju kovin z visoko točko taljenja, kot je aluminij, se običajno uporablja hladna komora, medtem ko se pri hitrejšem postopku litja z nizkotaličnimi zlitinami, kot je cink, uporablja vročo komoro.

- Litje in strjevanje: Ko se raztaljeni kovini vbrizgata, ta hitro izpolnita vsak detajl modela. Kovina se ob hlajenju in strjevanju, ki traja le nekaj sekund, ohranja pod pritiskom. To hitro hlajenje pomaga ustvariti drobnozrnat mikrostrukturo, ki prispeva k trdnosti delov.

- Izmet in dokončna obdelava: Po strjevanju se obe polovici kalupa odpreta in izvlečne igle iztisnejo končan odlitek. Surov del, ki lahko vsebuje odvečni material imenovan "lis" ali livenski sistem, se nato premakne na dodatne operacije. Te lahko vključujejo odrezovanje, brušenje, CNC obdelavo za ključne lastnosti ter nanášanje površinskih prevlek, kot sta prahovo lakiranje ali barvanje.

Čeprav se litje pod tlakom izkazuje pri zapletenih delih v končni obliki, proizvajalci izbirajo med različnimi postopki oblikovanja kovin glede na zahteve sestavnih delov. Na primer, postopki, kot je kovanje, se izberejo za dele, ki zahtevajo največjo trdnost in odpornost proti utrujanju, kot so ključni motorji in sestavni deli šasije. Podjetja, specializirana za te visokotrdne aplikacije, kot je Shaoyi (Ningbo) Metal Technology , uporabljajo napredne postopke vročega kovanja za izdelavo trdnih avtomobilskih delov, kar prikazuje raznolik proizvodni pejzaž znotraj industrije.

Pogosta vprašanja

1. Iz katerih sestavnih delov sestoji litje pod tlakom?

Večina litij pod tlakom je izdelana iz nerjavnih kovin. Glavni materiali, uporabljeni v avtomobilski industriji, so zlitine aluminija, cinka in magnezija. Drugi materiali, uporabljeni pri litju pod tlakom za različne industrije, vključujejo baker, svinec, kositer in zlitine na osnovi kalaja. Izbira kovine je odvisna od specifičnih zahtev dela, kot so teža, trdnost, odpornost proti koroziji in toplotne lastnosti.

2. Vprašanje: Kateri avtomobilski deli se izdelajo z lijanjem?

Izlivanje se uporablja za proizvodnjo različnih avtomobilskih delov. Poleg notranjih komponent, ki so obravnavane v tem članku (kot so ohišja krmilnega stolpa, okvirji sedežev in okvirji instrumentalne plošče), je lijanje bistvenega pomena tudi za glavne komponente pogonskega sklopa in podvozja. Običajni primeri so bloki motorja, glave cilindrov, ohišja menjalnika, batoni, kolesa in zavorni klopi. Proces je bistven za sodobno proizvodnjo vozil zaradi svoje sposobnosti za učinkovito izdelavo kompleksnih in strukturno zdravih delov.

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —

Majhne serije, visoki standardi. Naša storitev hitrega prototipiranja omogoča hitrejšo in enostavnejšo validacijo —