Pochopenie jednotkových formy v tlakovej liatine

ZKRATKA

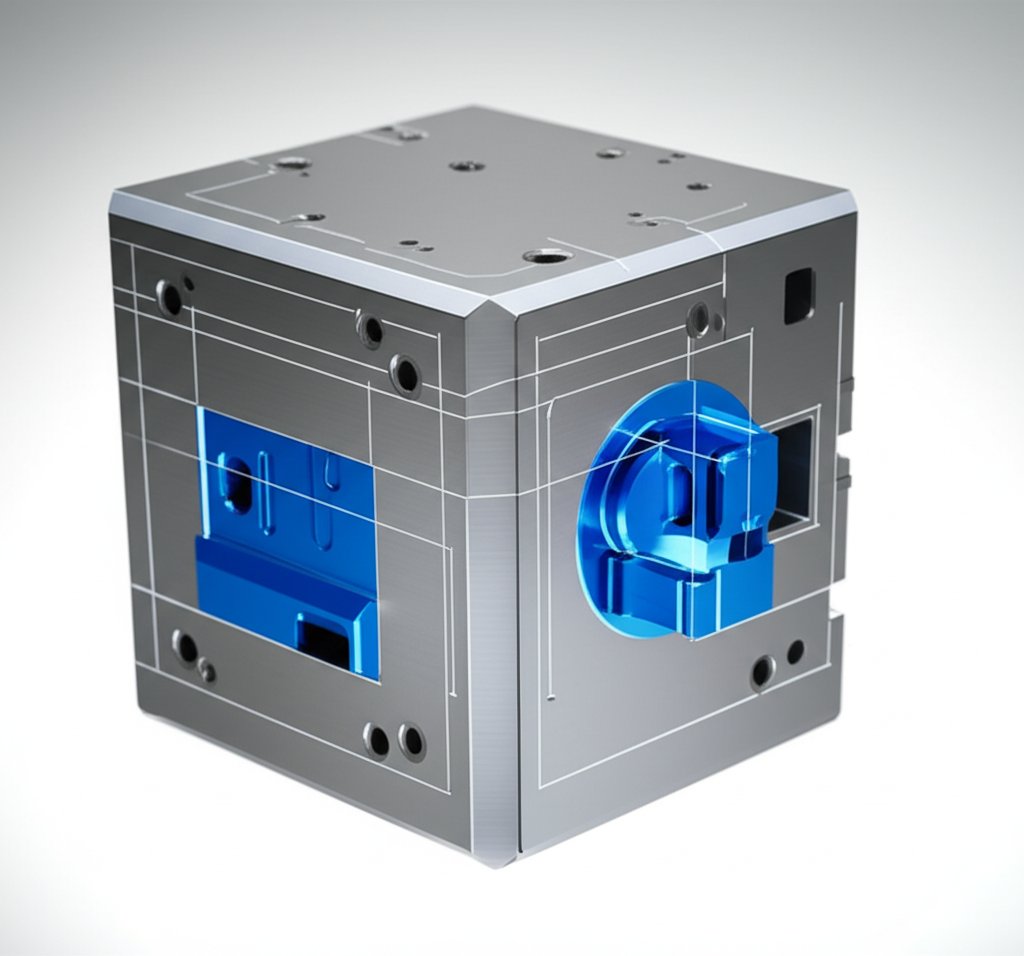

Systémy jednotlivých foriem pri odlievaní do foriem predstavujú vysoce efektívnu a nákladovo výhodnú stratégiu nástrojov. Skladajú sa zo štandardizovaného hlavného rámika formy, často nazývaného držiak jednotky, ktorý zostáva vo vylievacej machine, a menších vymeniteľných vsádok dutiny, ktoré sú špecifické pre každú súčiastku. Tento modulárny prístup je ideálny na výrobu malých až stredných súčiastok s jednoduchšími geometriami v nízkych až stredných objemoch. Hlavné výhody sú výrazne znížené náklady na nástroje a rýchlejšie časy nastavenia v porovnaní s vývojom úplne vlastnej formy pre každú súčiastku.

Čo je systém jednotlivej formy pri odlievaní do foriem?

Systém jednotkových foriem je špecializovaný typ výrobného náradia používaného pri tlakovom odliatí pod tlakom. Základným konceptom je hlavný držiak, resp. rám, ktorý vlastní výrobca foriem a ktorý je navrhnutý tak, aby prijímal menšie, špeciálne vyrobené vložky foriem. Tieto vložky, niekedy nazývané bloky dutín alebo jednoducho jednotkové formy, obsahujú skutočnú geometriu súčiastky. Zatiaľ čo veľký, štandardizovaný držiak zostáva namontovaný v liatevnej machine, menšie vložky je možné rýchlo a jednoducho vymeniť, aby bolo možné vyrábať rôzne súčiastky. Práve táto modularita je charakteristickou vlastnosťou tohto systému.

Tento prístup výrazne kontrastuje s tradičnou alebo „kompletnou“ formou, ktorá je plne samostatným nástrojom vyvinutým špecificky pre jednu súčiastku alebo skupinu súčiastok. Kompletná forma integruje dutinu, vysúvacie zariadenie, chladiace kanály a všetky ostatné komponenty do jedného špecializovaného celku. Hoci ponúka maximálnu kontrolu a efektivitu pri výrobe súčiastok vo vysokom objeme alebo zložitých tvarov, výroba kompletnej formy predstavuje významnú investíciu času aj peňazí. Systémy jednotkových foriem boli vyvinuté ako ekonomickejšia alternatíva pre určité výrobné scenáre.

Hlavnou výhodou tohto systému je zníženie investície do nástrojov. Keďže zákazník potrebuje zakúpiť len relatívne malý vložný diel formy, počiatočné náklady môžu predstavovať iba zlomok nákladov na kompletnú formu. To ho robí atraktívnou voľbou pre štart-upy, projekty s obmedzeným rozpočtom alebo pre výrobu rôznych malých komponentov bez potreby objednávať špeciálny nástroj pre každý z nich. Náklady na veľký univerzálny držiak nesie odlievacia firma, pričom ich rozkladá na viacerých zákazníkov a projekty.

Aby bola odlišnosť jasnejšia, zvážte nasledujúce porovnanie:

- Kompletná forma: Plne vlastná, samostatná nástrojová súprava. Je navrhnutá a vyrobená pre konkrétny diel, čo zabezpečuje optimálny výkon pri zložitých geometriách a výrobe vo veľkom objeme. Predstavuje vyššiu počiatočnú investíciu.

- Systém jednotkovej formy: Štandardizovaný rám (držiak) s vymeniteľným vložným dielom (dutinou). Je najvhodnejší pre menšie, menej komplexné súčiasti a nižšie objemy výroby, pričom ponúka výrazné úspory nákladov a rýchlejšie výmeny.

Tento systém efektívne znižuje bariéry pri prístupe k tlakom do foriem pre súčiasti, ktoré by inak boli pri použití tejto metódy príliš drahé na výrobu. Štandardizáciou najnákladnejšej časti nástroja – držiaka – môžu výrobcovia liatia pod tlakom ponúknuť flexibilné a cenovo dostupné riešenie pre vhodné aplikácie.

Základné komponenty a pracovný princíp

Jednotkový formový systém funguje prostredníctvom spolupôsobenia niekoľkých kľúčových komponentov, pričom každý má špecifickú funkciu. Hoci sa konštrukcie môžu líšiť, základné časti spolu spolupracujú tak, aby vytvorili efektívne vymeniteľné nástrojové zostavy. Medzi hlavné komponenty patria jednotkový držiak, vložka dutiny a príslušné systémy na vysúvanie a zarovnanie.

The Jednotkový držiak (známy tiež ako držiak bloku alebo hlavný rám) je najväčšou a najdôležitejšou časťou systému. Zvyčajne ho vlastní odlievací podnikateľ, ide o pevný štandardizovaný rám vyfrézovaný z odolnej ocele, napríklad 4140. Tento držiak obsahuje prvky na zarovnanie, ako sú vodidlá a pouzdrá, a často aj hlavný mechanizmus vysúvacieho systému. Je navrhnutý tak, aby sa hodil do konkrétneho odlievacieho stroja, a počas výrobných sérií, ako aj pri výmene dielov, zostáva na mieste.

The Vložka dutiny (alebo jednotková forma) je časť nástroja, ktorá patrí zákazníkovi. Ide o individuálne opracovaný blok, ktorý obsahuje negatívny priestor dielu, teda dutinu, spolu s potrebnými prívodnými kanálmi a výpustením pre tok roztavenej kovovej hmoty. Aby odolali tepelným a tlakovým namáhaniam pri tlakovom odliatí, tieto vložky sa vyrábajú z kvalitnej kalenej nástrojovej ocele, najčastejšie H-13. Podľa informácií od General Die Casters , medzi niekoľko štandardných veľkostí jednotkových foriem patria 10"x12", 12"x14" a 15"x18".

Ďalšie nevyhnutné komponenty, ktoré systém dopĺňajú, zahŕňajú:

- Vyhadzovacia doska a kolíky: Tento systém je zodpovedný za vysunutie zatvrdnutej odlievky z dutiny vložky po každom cykle. Zatiaľ čo hlavná vyhadzovacia doska môže byť súčasťou držiaka, konkrétne polohy kolíkov sú integrované priamo do vlastnej vložky dutiny.

- Vodiaci kolíky a rukávy: Zabezpečujú presné zarovnanie oboch polovíc formy (krytu a vyhadzovača) pri ich zatváraní, čo je kľúčové pre výrobu presných dielov a predchádzanie poškodeniu nástroja.

- Pripojovacia tryska: Táto kalená súčiastka usmerňuje tok roztaveného kovu z trysky stroja do rozvodu v systéme vložky dutiny.

- Chladiace potrubia: Kanály v držiakovi a niekedy aj vo vložke cirkulujú kvapalinu (napríklad vodu alebo olej), aby regulovali teplotu formy, čo je rozhodujúce pre kontrolu zatvrdzovania, dĺžku cyklu a kvalitu výrobku.

Princíp fungovania je priamy a efektívny. Pri prechode z výroby jednej súčiastky na druhú technik uvoľní starý vsuvný blok z nosiča, odstráni ho a nainštaluje nový. Keďže hromadný blok nosiča nie je potrebné odstraňovať zo liateckeho stroja, tento proces je výrazne rýchlejší než výmena kompletného formy, ktorá môže vážiť tisíce libier. Táto rýchla výmena minimalizuje výpadok stroja a umožňuje ekonomicky životaschopnú výrobu menších sérií rôznych súčiastok.

Kľúčové výhody a obmedzenia systémov unitových foriem

Systémy unitových foriem ponúkajú presvedčivú sadu výhod, ale sú spojené aj so svojimi vlastnými obmedzeniami. Porozumenie tejto rovnováhe je rozhodujúce pre konštruktérov a inžinierov pri určovaní vhodnej stratégie nástrojov pre ich projekt. Rozhodnutie závisí predovšetkým od kompromisov medzi nákladmi, rýchlosťou, zložitosťou súčiastky a objemom výroby.

Najvýznamnejšou výhodou sú výrazne znížené náklady na nástroje. Ako je podrobne uvedené v sprievodcovi od A&B Die Casting , jednotková forma je lacnejší výrobný nástroj, pretože zákazník platí len za vymeniteľnú dutinovú jednotku, nie za celý štandardizovaný rám. To môže viesť k výrazným úsporám v porovnaní s kompletnou formou a robí ju tak vynikajúcou voľbou pre projekty s prísnym rozpočtom. Ďalšou kľúčovou výhodou je rýchlosť, a to ako pri výrobe nástrojov, tak aj pri nastavovaní výroby. Keďže držiak už existuje, stačí vyrobiť len menší vložný diel, čo skracuje dodaciu lehotu. Navyše výmena vložiek je oveľa rýchlejšia než výmena celej formy, čím sa skracuje výrobná prestávka medzi jednotlivými sériami.

Tieto výhody však prichádzajú s významnými obmedzeniami. Jednotkové formy sú najvhodnejšie pre menšie a jednoduchšie diely. Štandardizovaná konštrukcia držiaka obmedzuje dostupný priestor, čo obmedzuje veľkosť dielu a zložitosť jeho prvkov. Napríklad použitie viacerých alebo zložitých pohyblivých koreňových klzkov – používaných na tvorbu podrezov alebo vnútorných prvkov – je často obmedzené. Komplexný sprievodca od Chicago White Metal Casting uvádza, že jednotkové formy sú z tohto dôvodu najvhodnejšie pre menej komplexné návrhy a nižšie ročné objemy. Zvyčajne nie sú vhodné pre veľké konštrukčné prvky ani pre diely vyžadujúce zložité posuvné mechanizmy.

Nasledujúca tabuľka sumarizuje kľúčové rozdiely medzi systémom jednotkovej formy a kompletnou formou:

| Faktor | Systém jednotkovej formy | Kompletná forma |

|---|---|---|

| Náklady na nástroje | Nízka až stredná (zákazník kupuje iba vložku) | Vysoká (zákazník kupuje celý vlastný nástroj) |

| Čas montáže | Rýchla (rýchla výmena vložiek) | Pomalá (vyžaduje odstránenie celej formy) |

| Zložitosť dielu | Obmedzené (najvhodnejšie pre jednoduché geometrie, minimálne vysúvky) | Vysoké (umožňuje zložité geometrie a viaceré vysúvky) |

| Objem výroby | Ideálne pre nízke až stredné objemy | Ideálne pre veľké objemy |

| Veľkosť dielu | Obmedzené na malé a stredné diely | Môže obsahovať malé až veľmi veľké diely |

Nakoniec je voľba jednotkovej formy strategické rozhodnutie. Pre konštruktéra s malým, jednoduchým dielom a skromným odhadom výroby ponúka prístup do kvalitného sveta tlakového liatia. Pre zložitý diel s vysokým objemom je investícia do kompletnej formy nevyhnutná, aby sa dosiahla maximálna efektívnosť a sloboda navrhovania.

Typické aplikácie a odvetvia

Vzhľadom na svoju hospodárnosť a efektivitu pri menších komponentoch sa systémy jednotkových foriem používajú vo veľkom množstve odvetví. Sú ideálnym riešením v prípadoch, keď projekt vyžaduje pevnosť a presnosť tlakového liatia, ale nie je možné ospravedlniť náklady na plnohodnotný špeciálny nástroj. Aplikácie zvyčajne zahŕňajú diely malých až stredných rozmerov s relatívne jednoduchou geometriou, ktoré sa vyrábajú v nízkych až stredných objemoch.

Všestrannosť jednotkových foriem ich činí vhodnými pre mnohé odvetvia. Napríklad Diecasting-mould.com uvádza ich použitie pri výrobe dielov so zložitými tvarmi, pokiaľ sa zmestia do obmedzení nosiča jednotkovej formy. Táto prispôsobivosť viedla k ich širokému prijatiu v oblastiach, kde sú životné cykly výrobkov krátke, alebo kde je potrebných viacero variant malého dielu.

Bežné odvetvia a konkrétne príklady dielov zahŕňajú:

- Automobilový priemysel: Zatiaľ čo veľké konštrukčné komponenty vyžadujú úplné formy, jednotkové formy sú ideálne pre menšie diely, ako sú skrine snímačov, malé uchytenia, tvarovky konektorov a menšie komponenty motora alebo prevodovky. Pre náročnejšie aplikácie vyžadujúce vyššiu pevnosť sa môžu použiť iné výrobné metódy, ako je kovanie, pre komponenty, ktoré potrebujú maximálnu odolnosť.

- Elektronika: Elektronický priemysel sa spolieha na jednotkové formy na výrobu rôznych komponentov, ako sú malé zinkové skrine, chladiče, konektory a montážne uchytenia pre počítačové a telefónne súčasti. Presnosť tlakovej liatiny je nevyhnutná pre úzke tolerancie vyžadované v tomto odvetví.

- Spotrebiteľské tovary: Mnoho každodenných výrobkov obsahuje diely vyrobené pomocou jednotkových foriem. Patria sem komponenty pre domáce spotrebiče, kovanie nábytku a skriniek (držiaky, knôtiky), diely pre športový vybavenie a komponenty pre hračky.

- Priemyselné zariadenia: Jednotkové matrice sa používajú na výrobu súčiastok pre stroje a nástroje, ako napríklad hydraulické a pneumatické armatúry, komponenty ventilov a malé strojné súčasti, kde objem výroby pre akýkoľvek jednotlivý dizajn neoprávňuje výrobu úplnej matrice.

Kľúčovým záverom je, že systémy jednotkových matric ponúkajú flexibilnú výrobnú cestu. Umožňujú spoločnostiam pristúpiť k odlievaniu do matrice s novým dizajnom súčiastky a potenciálne ju umiestniť do existujúceho držiaka jednotky. To nielen šetrí počiatočné náklady na nástroje, ale využíva aj existujúcu infraštruktúru odlievacej spoločnosti, čím vzniká symbiotický vzťah, ktorý zjednodušuje prístup k vysoko kvalitnej výrobe kovových súčiastok pre širší rozsah aplikácií.

Často kladené otázky

1. Čo je jednotková matica?

Jednotková forma je nástroj pre tlakové liatie, ktorý šetrí náklady a pozostáva zo štandardizovaného hlavného rámika formy (alebo držiaka) a menších vymeniteľných dutín. Tieto výmenné vložky je možné odstrániť z hlavného rámika bez toho, aby sa celý držiak vyberal z lisu na tlakové liatie, čo umožňuje rýchlejšiu a hospodárnejšiu výrobu menších a jednoduchších súčiastok.

2. Aké sú dva typy strojov na tlakové liatie?

Dva hlavné typy strojov na tlakové liatie sú horizontálne komorové stroje a vertikálne komorové stroje. Horizontálne komorové stroje sa používajú pre zliatiny s nízkou teplotou tavenia, ako napríklad zinok, pri ktorých je mechanizmus vstrekovania ponorený do roztavenej kovovej hmoty. Vertikálne komorové stroje sa používajú pre zliatiny s vysokou teplotou tavenia, ako napríklad hliník, pri ktorých sa roztavený kov naleje do „studených komôr“ predtým, než je vstrekovaný do formy.

3. Z akých častí sa skladá proces tlakového liatia?

Litie pod tlakom zahŕňa niekoľko kľúčových komponentov. Hlavné súčasti sú lis na litie pod tlakom, forma alebo liatie (ktorá obsahuje dutinu pre súčiastku) a zliatina kovu, ktorá sa odlieva. Forma samotná sa skladá z dvoch polovíc – uzatváracej formy a vysúvacej formy – a obsahuje prvky ako rozvody, brány, vetracie otvory, vysúvacie kolíky a často aj pohyblivé posuvy alebo jadrá na vytvorenie komplexných prvkov.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —