Plochá forma vs. ťažná forma: Podstatné rozdiely procesov

ZKRATKA

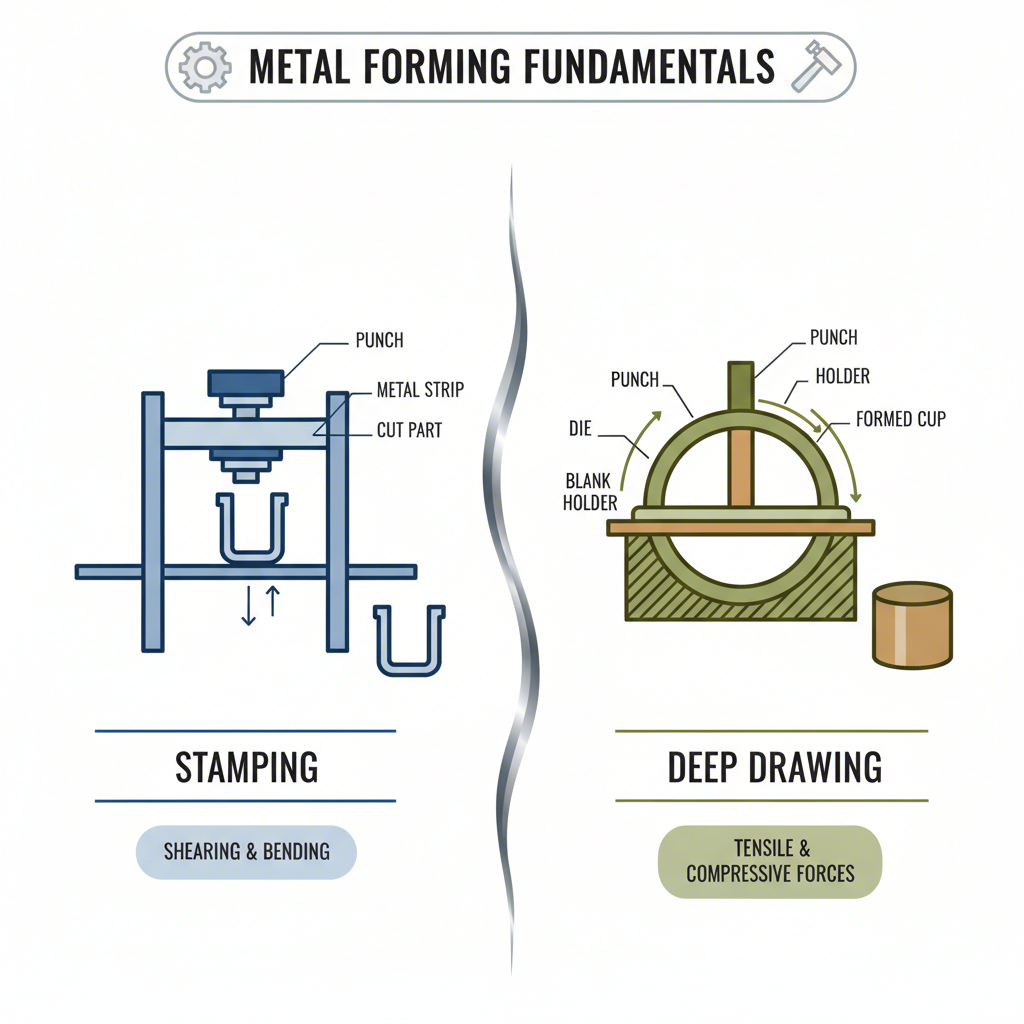

Hlboké vytlačovanie a kovové ciepnutie sú tvárnicové procesy, ktoré využívajú nástroje, ale slúžia zásadne odlišným účelom. Kovové ciepnutie primárne strihá, prebíja, ohýba a tvaruje ploché kovové plechy do rôznych tvarov. Naopak hlboké vytlačovanie je špecializovaný proces, ktorý natiahne alebo „vytiahne“ kovový polotovar do dutiny matrice a vytvorí tak hlboké, nepretržité duté diely ako napríklad plechovky alebo umyvadlá, čím dosahuje tvary, ktoré nie je možné vyrobiť bežným ciepnutím.

Základy pochopenia: Definovanie ciepnutia a vytlačovania

V kovospracujúcom priemysle sú nástroje špecializované nástroje používané na rezanie alebo tvarovanie materiálu pomocou lisu. Hoci oba procesy – ciepnutie aj hlboké vytlačovanie – využívajú nástroje, mechanizmy, ktorými tvarujú kov, sa líšia. Pochopenie týchto základných procesov je rozhodujúce pre správny výber výrobného postupu pre konkrétnu súčiastku.

Kovové väzbenie je široká kategória procesov za studena, ktorá zahŕňa rôzne operácie ako vyrezávanie, razenie, strihanie a ohýbanie. Väzbový lis s príslušnou matricou udeŕa do plochého kovového plechu, často z cievky, aby ho prerezal alebo tvaroval do dopredu určeného tvaru. Táto metóda je mimoriadne rýchla a efektívna pri výrobe veľkého množstva identických dielov, ako sú automobilové konzoly, elektrické kontakty alebo mince. Zameriava sa na zmenu tvaru kovu pozdĺž jednej roviny alebo s jednoduchými ohybmi, nie na vytváranie výraznej hĺbky.

Hlboké tvárnenie naopak predstavuje zložitejší proces, ktorý sa zameriava na vytváranie hĺbky. Premieňa plochú kovovú polotovar na trojrozmernú dutú nádobu bez zvarov. Tlačidlo pretlačí plech cez matricu, čím spôsobí tok materiálu a jeho predĺženie do novej podoby. Aby sa zabránilo vráskam a riadilo sa pohybom materiálu, držiak polotovaru pôsobí tlakom na okraje plechu. Tento kontrolovaný tok kovu je kľúčovým rozdielom oproti klasickému strihaniu. Ako je uvedené v článku z Výrobca , tvárnenie zahŕňa vnútorný pohyb okraja polotovaru, zatiaľ čo jednoduché predĺženie nie. Táto technika je nevyhnutná pri výrobe súčiastok ako umyvadlá, rúry alebo olejové panvice pre automobilový priemysel.

Priamy porovnávací prehľad: Kľúčové rozdiely medzi strihaním a tvárnením

Aj keď oba procesy tvarujú kov pomocou nástrojov, rozdiely v mechanike, aplikácii a výsledku sú významné. Voľba medzi strihacou alebo ťahacou formou priamo ovplyvňuje geometriu, pevnosť a presnosť finálneho produktu. Priamy porovnávací prehľad odhaľuje jedinečné vlastnosti každej z metód.

Najzákladnejší rozdiel spočíva v spôsobe deformácie kovu. Stavba často zahŕňa strihanie (rezanie) alebo jednoduché ohýbanie, pri ktorom materiál podlieha lokálnemu namáhaniu. Hlboké ťahanie je však procesom ťahu a tlaku, pri ktorom je materiál nútený prúdiť a predlžovať sa do novej podoby. Táto rozsiahla deformácia často vedie k tvrdnutiu materiálu, čo môže urobiť finálny diel pevnejším a trvákakejším ako bežná strihaná súčiastka. Táto zvýšená trvanlivosť je kľúčovou výhodou pre diely, ktoré budú vystavené zaťaženiu.

| Faktor | Ťačenie kovu | Hlbokého tiahnutia |

|---|---|---|

| Deformácia kovu | Primárne rezanie, ohýbanie a tvorenie v rovine. Materiál je strihaný alebo posunutý. | Materiál je natiahnutý a pod tlakom vtlačovaný do formy, čím vzniká hĺbka. |

| Konečný tvar výrobku | Rôznorodé tvary, často ploché alebo s jednoduchými ohybmi (napr. uholníky, spony, panely). | Hlboké, bezšvové, duté a často valcovité alebo škatuľovité diely (napr. plechovky, hrnce, umyvadlá). |

| Presnosť a povrchová úprava | Vyrábajú sa diely s vysokou presnosťou a presným tvarom; úprava povrchu sa môže meniť v závislosti od procesu (napr. rezanie, ohýbanie). | Vysoká rozmerná presnosť s hladkým, rovnomerným povrchom. |

| Trvanlivosť dielu | Štandardná trvanlivosť na základe vlastností základného materiálu. | Vyššia trvanlivosť v dôsledku tvrdnutia materiálu pri jeho natiahnutí a zaťažení. |

| Nástroje a náklady | Začiatočné náklady na nástroje sú všeobecne nižšie, čo z nich robí veľmi nákladovo efektívne riešenie pre vysokozdružnú výrobu jednoduchých dielov. | Vyššie náklady na nástroje a nastavenie, čo ich robí vhodnejšími pre vysokozdružnú výrobu komplexných dielov. |

Tento rozdiel v deformácii materiálu tiež ovplyvňuje presnosť a povrchovú úpravu konečného dielu. Hĺbkové tvárnenie zvyčajne vyrába diely s vyššou rozmernou presnosťou a hladším povrchom, pretože materiál je pod kontrolovaným tlakom tlačený tesne k povrchu formy. Naopak, lisyované diely môžu mať hrubšie hrany z rezných operácií a môžu byť menej presné. Okrem toho je schopnosť hĺbkového tvárnenia udržiavať relatívne rovnomernú hrúbku steny významnou výhodou pre aplikácie vyžadujúce konzistentnú pevnosť a celistvosť, ako napríklad tlakové nádoby.

Výber správneho postupu: aplikácie a aspekty

Voľba medzi kovovým väzbením a hĺbkovým tváraním závisí výlučne od konkrétnych požiadaviek na diel, vrátane jeho geometrie, materiálu, objemu výroby a rozpočtu. Každý proces ponúka výrazné výhody prispôsobené rôznym výrobným scenárom.

Kedy zvoliť kovové väzbenie

Kovové väzbenie je ideálnou voľbou pre vysokozdružnú výrobu relatívne jednoduchých, plochých alebo mälkych dielov. Jeho hlavné výhody sú rýchlosť a hospodárnosť. Proces je vysoce automatizovaný a dokáže vyrobiť tisíce dielov za hodinu, čo ho robí perfektným pre priemyselné odvetvia, ktoré potrebujú veľké množstvá komponentov za nízky jednotkový náklad.

- Výhody: Vysoká rýchlosť výroby, nižšie počiatočné náklady na nástroje pri jednoduchých konštrukciách a všestrannosť pri rôznych operáciách, ako sú strihanie, ohýbanie a razenie.

- Nevýhody: Obmedzená schopnosť vytvárať hlboké alebo komplexné tvary, potenciálne väčšie odpadovanie materiálu a drsnejší povrch v porovnaní s hĺbkovým tváraním.

- Typické aplikácie: Automobilové konzoly a panely, elektronické konektory, podložky a priemyselné upevňovacie prvky.

Pre priemysel, ako je výroba automobilov, kde sú na prvom mieste presnosť a efektívnosť, sú nevyhnutní špecializovaní poskytovatelia. Napríklad Shaoyi (Ningbo) Metal Technology Co., Ltd. sa preslávil vytváraním špeciálnych vykrajovacích nástrojov pre automobilový priemysel a ponúka komplexné riešenia od prototypov až po hromadnú výrobu pre výrobcov na úrovni OEM a dodávateľov prvej úrovne, ktorí vyžadujú vysokú kvalitu a krátke dodacie lehoty.

Kedy zvoliť hĺbkové tvárnenie

Hĺbkové tvárnenie je najvhodnejšou metódou, keď konštrukcia dielu vyžaduje výraznú hĺbku, bezševnú konštrukciu a vysokú pevnosť. Je obzvlášť vhodné na výrobu valcovitých alebo krabicových predmetov, kde by švy mohli predstavovať miesto poruchy alebo boli esteticky nežiaduce.

- Výhody: Schopnosť vyrábať pevné, bezševné diely s komplexnými geometriami, vynikajúce pre duté tvary a zvýšená trvanlivosť v dôsledku zpevnenia materiálu pri tvárnení.

- Nevýhody: Vyššie počiatočné náklady na nástroje a nastavenie, pomalšie pracovné cykly v porovnaní s vykrajaním a obmedzenia týkajúce sa vhodných materiálov (uprednostňujú sa kujné kovy).

- Typické aplikácie: Nádoby na varenie (hrnce a panvice), umyvadlá, olejové misky automobilov, hasiace prístroje a spreje.

Prispôsobenie procesu súčiastke

Rozhodnutie medzi raznicou a ťahacou formou nakoniec závisí od konštrukčného zámeru konečnej súčiastky. Plošné kovanie sa vyznačuje rýchlym a ekonomickým výrobom širokého spektra komponentov strihaním a tváraním plochého plechu. Jeho silnou stránkou je rýchlosť a všestrannosť pri súčiastkach bez výraznej hĺbky. Hĺbkové ťahanie naopak predstavuje špecializované riešenie pre transformáciu toho istého plochého plechu na hlboký, celistvý trojrozmerný objekt prostredníctvom kontrolovaného toku materiálu. Hoci je tento proces komplexnejší a nákladnejší, dosahuje geometrie a štrukturálnu pevnosť, ktoré plošné kovanie nedokáže dosiahnuť. Správnou voľbou je vždy ten proces, ktorý najlepšie zodpovedá požadovanému tvaru, funkcií a výkonu súčiastky.

Často kladené otázky

1. Aký je rozdiel medzi kovacím lisovaním a odlievaním do foriem?

Praesovanie a tlakové liatie sú zásadne odlišné výrobné procesy. Praesovanie je chladný proces, pri ktorom sa pomocou lisu a nástroja tvaruje alebo reže plech. Naopak, tlakové liatie je proces, pri ktorom sa roztavený kov (napríklad hliník alebo zinok) pod vysokým tlakom vstrekne do formy. Pri praesovaní sa pracuje s pevnými kovovými plechmi, zatiaľ čo tlakové liatie začína s kvapalným kovom.

2. Aký je rozdiel medzi rezaním dies a praesovaním?

Rezaním dies je špecifický typ praesovania. Zatiaľ čo termín „praesovanie“ je širší a zahŕňa ohýbanie, tváranie a razenie, „rezanie dies“ sa konkrétne vzťahuje na proces používania nástroja na strihanie alebo rezanie materiálu do určitého tvaru. V podstate ide o operáciu vystrihovania alebo prebíjania v rámci širšej rodiny procesov kovového praesovania.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —