Hrúbka ovládacieho ramena z tvrdeného plechu: Príručka pre inžinierov

ZKRATKA

Neexistuje jednotný štandard pre hrúbku materiálu ramena riadenia zo štampovanej ocele. Bežne sa pohybuje od 0,024 palca (0,6 mm) do 0,250 palca (6,35 mm), pričom väčšina automobilových aplikácií spadá pod 5 mm. Presná hrúbka je dôležitým inžinierskym rozhodnutím, ktoré vyvažuje hmotnosť vozidla, určenie na použitie, požadovanú pevnosť konštrukcie a výrobné náklady.

Pochopenie hrúbky ramena riadenia zo štampovanej ocele: Technická analýza

Lisované oceľové rameno riadenia je kľúčovou súčasťou zavesenia, ktorá spája rám vozidla s nábojom kolesa a umožňuje tak kontrolovaný pohyb. Vyrába sa lisovaním oceľového plechu do špecifického tvaru pomocou formy. Hrúbka materiálu je hlavným faktorom pevnosti, trvanlivosti a hmotnosti dielu. Hrubšie rameno je zvyčajne pevnejšie, ale zároveň ťažšie a drahšie, čo ovplyvňuje spotrebu paliva a výrobné náklady. Inžinieri musia starostlivo vypočítať minimálnu požadovanú hrúbku, ktorá zvládne dynamické zaťaženie vozidla, od síl pri prejazde zákrutami až po nárazy od nerovností a vybraní na ceste.

Voľba hrúbky predstavuje kompromis. U ľahkého osobného automobilu môže byť tenšie, ľahšie rameno postačujúce a žiaduce pre lepšiu hospodárnosť. Avšak u ťažkého nákladného vozidla, ako je napríklad Ram 1500, ktoré má néstťažké zaťaženie a môže jazdiť mimo asfaltu, je potrebné oveľa hrubšie a robustnejšie riadiace rameno, aby sa zabránilo poruche. Podľa štúdie uverejnenej v Medzinárodný časopis pre viedu a výskum , sú plechové operácie pre komponenty tohto typu zvyčajne vykonávané na oceľových plechoch s hrúbkou menšou ako 5 mm. To súhlasí s odporúčaniami priemyslu, ktoré klasifikujú plech ako akýkoľvek kov s hrúbkou pod 0,25 palca (približne 6,35 mm).

Samotný výrobný proces je kľúčovým faktorom. Piestovanie je rýchla a nákladovo efektívna metóda pre hromadnú výrobu, čo ju robí ideálnou pre výrobcov pôvodných zariadení (OEM). Pre automobilových výrobcov, ktorí hľadajú presné komponenty vyrobené piestovaním vysokej kvality, sú nevyhnutní špecializovaní partneri. Napríklad spoločnosti ako Shaoyi (Ningbo) Metal Technology Co., Ltd. poskytujú komplexné riešenia od prototypovania až po hromadnú výrobu a dodržiavajú prísne automobilové štandardy, ako je IATF 16949, aby zabezpečili spoľahlivosť a nákladovú efektívnosť pri zložitých súčiastkach, ako sú riadiace ramená.

Aby sme poskytli jasnejší obraz, tu je zhrnutie typických rozsahov hrúbok oceľových plechov používaných vo výrobe:

| Zdroj/Štandard | Typický rozsah hrúbky | Poznámky |

|---|---|---|

| Všeobecný plech (Protolabs) | 0,024" - 0,250" (0,6 mm - 6,35 mm) | Toto predstavuje celý rozsah pre výrobu plechových dielov. |

| Prestavanie automobilov (IJSR) | < 5 mm (~0,197") | Typické maximum pre plechové diely automobilov. |

| Ťažké aplikácie (Tripar Inc.) | 10–14 Gauge (0,0747" – 0,1345") | Používa sa pre konštrukčné diely a ťažké uchytenia. |

| Všeobecný priemysel (Tripar Inc.) | 16–20 Gauge (0,0598" – 0,0359") | Bežné pre všeobecné komponenty a skrine. |

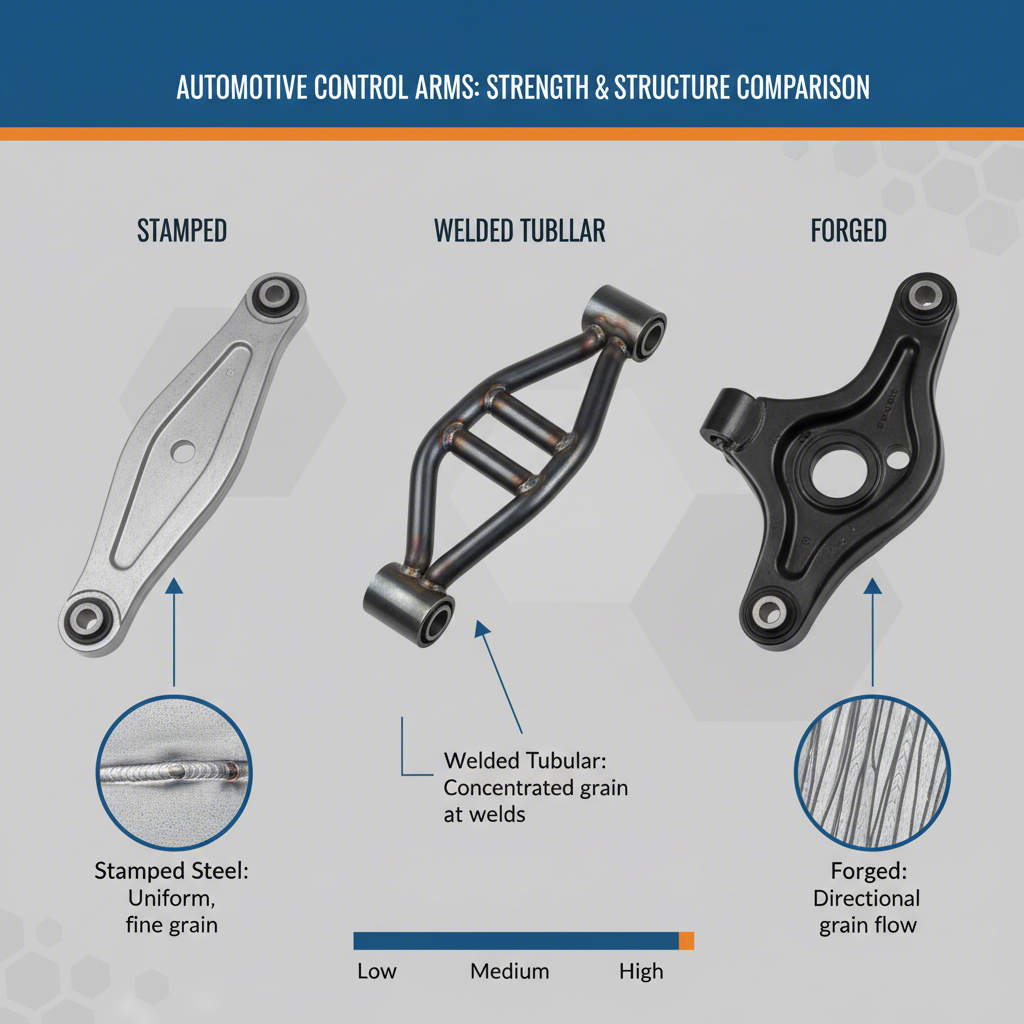

Porovnanie: plechové proti rúrkovým a kovaným riadiacim ramenám

Pri náhrade alebo výmene súčastí zavesenia sa môžete stretnúť s tromi hlavnými typmi riadiacich ramien: plechovými, rúrkovými a kovanými. Každý z nich má odlišný výrobný proces, ktorý vedie k rôznym prevádzkovým vlastnostiam, nákladom a optimálnemu použitiu. Porozumenie týmto rozdielom je kľúčom k správnemu rozhodnutiu pre vaše vozidlo.

Plechové riadiace ramená sú najbežnejším typom používaným vo výrobkoch vozidiel. Hromadne sa vyrábajú tak, že sa oceľové plechy tlmia do požadovaného tvaru. Táto metóda je veľmi nákladovo efektívna, ale niekedy môže byť považovaná za menej pevnú v porovnaní s inými možnosťami, najmä pri výkonnostných aplikáciách. Rúrkové riadiace ramená sa vyrábajú zváraním úsekov okrúhlej alebo štvorcovej oceľovej rúrky. Toto umožňuje väčšiu flexibilitu v návrhu, vysoký pomer pevnosti ku hmotnosti a zlepšenú geometriu zavesenia, čo ich robí obľúbenou volbou ako náhradná súčasť po predaji. Kované riadiace ramená sa vyrábajú zahrievaním pevnej kovovej tyče a tvarovaním do formy za extrémneho tlaku. Tento proces zarovnáva vnútornú zrnitú štruktúru kovu, čo výsledkom je výnimočná pevnosť a odolnosť voči únave materiálu, čo ich robí vhodnými pre náročné alebo vysokovýkonné vozidlá.

Voľba medzi nimi často závisí od vašich cieľov. Pre každodenné používanie je zvyčajne dostačujúca kvalitná náhrada zo štampovaného oceľového plechu. Pre obnovu klasických áut alebo výkonné jazdenie po ulici ponúkajú trubicové ramená výrazné výhody v ovládaní a trvanlivosti. Pre extrémne terénne podmienky alebo preteky je často nevyhnutná nadradená pevnosť kovaného ramena.

Tu je podrobné porovnanie troch typov:

| Funkcia | Ploché oceľové diely | Trubkovitá oceľ | Kované oceľové/hliníkové |

|---|---|---|---|

| Výrobné procesy | Plošné tvarovanie z jedného oceľového plechu. | Zvárané z dutých oceľových rúr. | Tvarované z pevnej kovovej tyče za tepla a tlaku. |

| Výhody | Najnižšie výrobné náklady; ľahká hmotnosť; vhodné pre hromadnú výrobu. | Vysoký pomer pevnosti k hmotnosti; prispôsobiteľná geometria; zvýšená tuhosť. | Vynikajúca pevnosť a odolnosť proti únave; hustá zrnitá štruktúra. |

| Nevýhody | Môže byť menej tuhá; môže sa ohýbať pri vysokých zaťaženiach; považovaná za nižšiu kvalitu. | Vyššie náklady ako pri lisení; zvary môžu byť miestami porúch, ak nie sú správne vykonané. | Najvyššie výrobné náklady; často ťažšie ako iné typy. |

| Typická hrúbka/špecifikácia | 0,6 mm - 5 mm plech | ~.120" (3 mm) stena D.O.M. rúrky | Pevná konštrukcia |

| Najlepšia použitnosť | Náhrada OEM pre každodenné vozidlá. | Výkonné športové vozidlá, modernizácie klasických áut, ľahké použitie na dráhe. | Ťažké nákladné autá, terénne vozidlá, profesionálny závodný prevádzok. |

Napríklad vysokovýkonný dodávateľ náhradných dielov, ako je Classic Performance Products uvádza, že ich trubkové ramená používajú trubice .120“ steny D.O.M. (Drawn Over Mandrel), materiál vysokej kvality známy svojou rovnomernou hrúbkou steny a pevnosťou, čo zdôrazňuje dôraz na trvanlivosť pre trh výkonnostných áut.

Špecifikácie materiálu: Porozumenie kalibrom, triedam a toleranciám ocele

Okrem hrúbky sa kvalita riadiaceho ramena určuje konkrétnou triedou použitej ocele a výrobnými toleranciami. Nie všetka oceľ je rovnaká a porozumenie týmto podrobnostiam vám môže pomôcť identifikovať komponent vyššej kvality. Hrúbka sa často meria v kalibroch, pričom vyššie číslo zodpovedá tenšiemu plechu kovu. To môže byť neprehľadné, preto je často jasnejšie uvádzať hrúbku v palcoch alebo milimetroch.

Je dôležité vedieť, že konkrétny kalibr znamená rôznu hrúbku v závislosti od druhu kovu. Napríklad 14-kalibrová oceľ nemá rovnakú hrúbku ako 14-kalibrový hliník. Renomovaní výrobcovia uvádzajú presné merania vo svojich špecifikáciách. Okrem toho materiály majú vlastné tolerancie hrúbky. Podľa sprievodcu od Tripar Inc. , môže mať plech 14-kalibrovej ocele s nominálnou hrúbkou 0,0747 palca výrobnu odchýlku ±0,007 palca. To znamená, že skutočný materiál môže byť mierne hrubší alebo tenší, čo môže byť kritické pri aplikáciách vysokej presnosti.

Automobilové aplikácie využívajú špecifické oceľové zliatiny navrhnuté tak, aby poskytovali kombináciu pevnosti, tvárnosti a trvanlivosti. Vedecký článok IJSR spomína materiály ako mikrozliatina ocele (C45) pre kované ramená a feriticko-bainitické (FB) ocele pre súčiastky tvárnené tlakom, ktoré ponúkajú vysokú pevnosť a dobrú tvárnosť. Pri hodnotení náhradných dielov hľadajte výrobcov, ktorí uvádzajú triedu použitej ocele, napríklad 1018 Mild Steel alebo silnejšiu 4130 Chromoly pre rúrkové ramená. Takýto stupeň podrobností je často ukazovateľom vyššej kvality výrobku.

Tu je zjednodušená tabuľka prepočtu bežných hrúbok plechu na priamejšie merania:

| Rozchod | Palec (nominálny) | Milimetre (približné) |

|---|---|---|

| 10 | 0.1345" | 3.42 mm |

| 12 | 0.1046" | 2.66 mm |

| 14 | 0.0747" | 1.90 mm |

| 16 | 0.0598" | 1.52 mm |

| 18 | 0.0478" | 1.21 mm |

Často kladené otázky

1. Aký je rozdiel medzi plechovými a kovanými riadidlami?

Hlavný rozdiel spočíva v ich výrobe a výslednej pevnosti. Kotvy vyrobené klopením sa vyrábajú tak, že sa plech z ocele stlačí do požadovaného tvaru, čo je nákladovo efektívne pre sériovú výrobu, ale môže byť menej tuhé. Kováčené kotvy sa vyrábajú zo solídneho kusu zahriateho kovu, ktorý je stlačený do formy, čím sa zarovná štruktúra zrna kovu s tvarom dielu. Tento proces vytvára komponent s vynikajúcou pevnosťou a odolnosťou voči únave materiálu, čo ich robí ideálnymi pre náročné alebo vysokovýkonné aplikácie.

2. Sú oceľové kotvy vyrobené klopením magnetické?

Áno, oceľové kotvy vyrobené klopením sú magnetické. Oceľ je železná zliatina, čo znamená, že obsahuje železo a je priťahovaná magnetmi. To poskytuje jednoduchý spôsob, ako odlíšiť oceľovú kotvu od hliníkovej, keďže hliník nie je magnetický. Ak sa magnet k kotve pripevňuje, je vyrobená buď z ocele tvárnené klopením, alebo zo liatiny.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —