Prestavba súčiastok automobilov z nehrdznúcej ocele: Inžiniersky sprievodca triedami a procesmi

ZKRATKA

Tvárnenie dielov z nehrdzavejúcej ocele je presný výrobný proces, ktorý dodáva komponenty vysokého objemu s vysokou odolnosťou voči korózii, ktoré sú nevyhnutné pre moderné automobilové inžinierstvo. Od feritickej značky 409 používanej v výfukových systémoch po austenitickú značku 304 obľúbenú pre dekoratívne lišty a bezpečnostné prvky, nehrdzavajúca oceľ ponúka vyšší pomer pevnosti k hmotnosti a odolnosť voči teplu v porovnaní s mäkkou oceľou. Proces využíva najmä progresívne razenie na riadenie komplexných geometrií a tesných tolerancií požadovaných výrobcami. Pre nákupné oddelenia a inžinierov je úspech v zásahu vhodnej značky zliatiny, aby sa dosiahla rovnováha medzi cenou a prevádzkovým výkonom, a pri riadení technických výziev ako je zpevňovanie prácou a pruženie.

Materiálová veda: Výber správnej značky pre autodiely

Vo výrobe automobilov voľba triedy nerezovej ocele nie je len otázkou odolnosti voči korózii; ide o strategické rozhodnutie, ktoré vyvažuje tvárivosť, tepelnú odolnosť a náklady. Dve hlavné skupiny používané pri lisovaných autodiely sú Austenitické (rad 300) a Ferritické (rad 400), pričom každá z nich plní v montáži vozidla odlišnú úlohu.

Austenitická nerezová oceľ (rad 300) je priemyselným štandardom pre komponenty vyžadujúce schopnosť hlbokého taženia a vynikajúcu odolnosť voči korózii. Trieda 304 je to najpoužívanejší zliatina v tejto kategórii, ktorá je cenovaná pre svoju vynikajúcu tvárivosť a nemagnetické vlastnosti. Často sa používa v konštrukčných prvkoch, nádobách pre airbagy a dekoratívnych lištách, kde estetický vzhľad zodpovedá funkčnej trvácnosti. Pre aplikácie vyžadujúce vyššiu pevnosť v ťahu, ako napríklad zosilnenia podvozku alebo komplexné konzoly, sa často vyberá Trieda 301 v dôsledku jej vysokého stupňa zpevnenia prácou, čo jej umožňuje pohltiť významné množstvo energie počas nárazu.

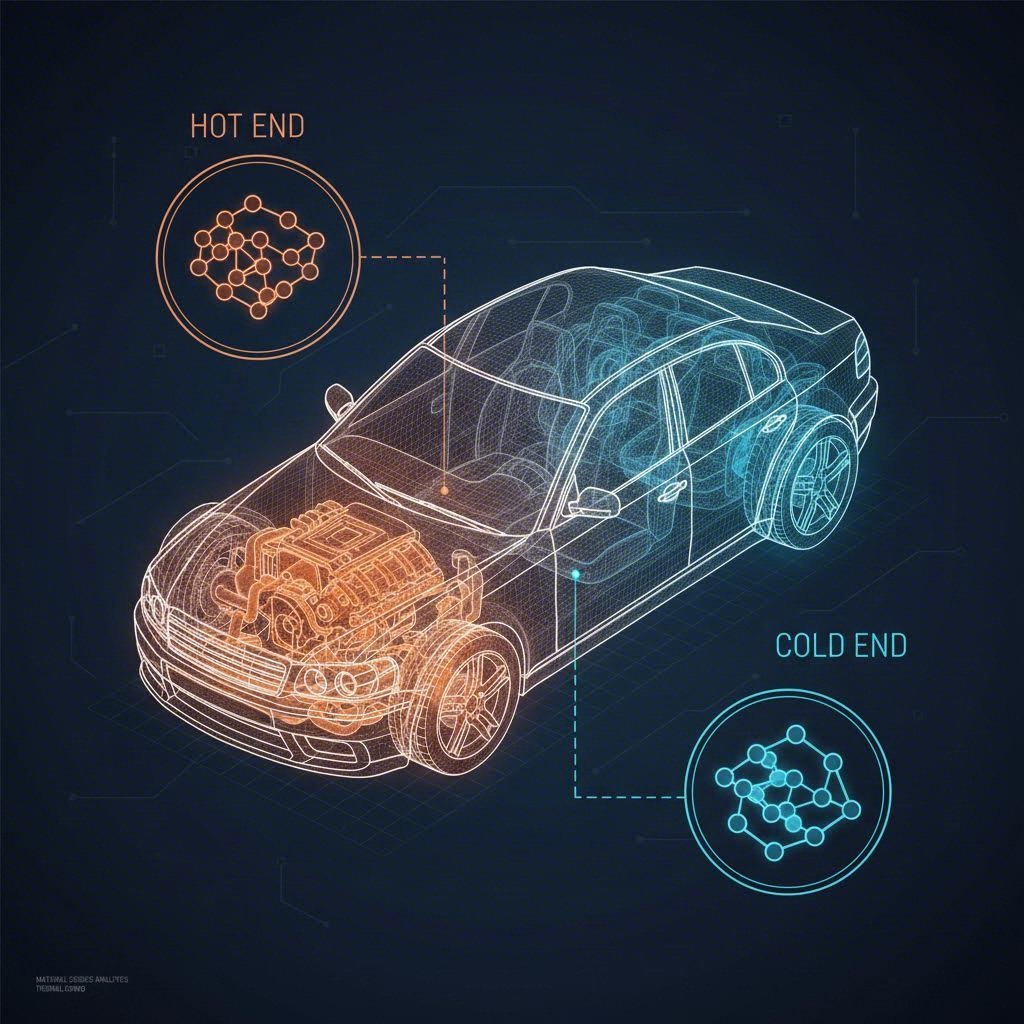

Feritická nerezová oceľ (rad 400) , najmä Trieda 409 a 430 , dominuje „horúcej časti“ vozidla. Trieda 409 bola špeciálne vyvinutá pre výfukové systémy automobilov; hoci sa na povrchu môže tvoriť hrdza, zachováva konštrukčnú pevnosť pri extrémnom tepelnom cykľovaní a je výrazne lacnejšia ako niklom bohaté zliatiny série 300. Trieda 430 ponúka lepšiu odolnosť voči korózii a často sa používa pre lesklé lišty a interiérové panely, kde magnetické vlastnosti nepredstavujú prekážku. Inžinieri musia brať na vedomie, že feritické druhy majú zvyčajne nižšiu tažnosť ako austenitické druhy, čo obmedzuje ich použitie pri hĺbkovo tvárnených súčiastkach.

| Rodina triedy | Kľúčové zliatiny | Hlavné vlastnosti | Typické automobilové použitie |

|---|---|---|---|

| Austenitické | 304, 304L, 301 | Vysoká tvárniteľnosť, nemagnetické, vynikajúca odolnosť voči korózii | Palivové systémy, spony bezpečnostných pások, dekoratívne lišty, skrine airbagov |

| Ferritické | 409, 430, 439 | Magnetické, tepelne odolné, nákladovo efektívne, s nižším obsahom niklu | Výfukové kolektory, skrine katalyzátorov, výfukové tlmiče, tepelné clony |

| Špecializované | 321, 316 | Titánom stabilizované (321), obohatené molypdénom (316) | Komponenty motora vystavené vysokým teplotám, snímače vystavené cestným soliam |

Kľúčové aplikácie: od výfukových systémov po bezpečnostné systémy

Ploché komponenty zo strieborného ocele sú v súčasných vozidlách všadeprítomné, často skryté vo vnútri kľúčových podsystémov. Schopnosť materiálu odolávať náročným prevádzkovým podmienkam bez degradácie ho robí nevyhnutným pre architektúry spaľovacích motorov aj elektrických vozidiel (EV).

Výfukový a emisný systém predstavujú najväčší objem použitia plochých komponentov zo striebornej ocele. Komponenty na „horúcej strane“, ako napríklad výfukové kolektory a plášte katalyzátorov , sa spoliehajú na značky ako 409 a 321, ktoré odolávajú teplotám vyšším než 1500°F (815°C) a zároveň vydržia konštantnú vibráciu. Ploché tepelné clony sú ďalšou dôležitou aplikáciou, ktorá chráni teplotne citlivé elektronické komponenty a interiér kabíny pred teplom motora. Tieto diely často majú komplikované geometrie, aby maximalizovali tuhosť a zároveň minimalizovali hmotnosť.

Bezpečnostné a nosné komponenty vyžadujú predvídateľné deformačné vlastnosti nehrdznivnej ocele. Spony bezpečnostných pások, navíjacie mechanizmy a nosné dosky brzd sa bežne strihajú z vysoce pevnostných sortimentov, aby sa počas celej životnosti vozidla zabezpečil prevádzkyschopný výkon. V odvetví elektromobilov získava strihanie z nehrdznivnej ocele na dôležitosti pri posilnení batériových skríň a zberničiek, kde je nevyhnutná ochrana proti prebitiu a korózii. Vysoké tlmenie energie austenitických sortimentov významne prispieva k odolnosti voči nárazu, čo umožňuje inžinierom navrhovať tenšie a ľahšie konštrukcie ochranných košov, ktoré spĺňajú prísne normy nárazových testov.

Proces strihania: inžinierske výzvy a riešenia

Strihanie nehrdznivnej ocele prináša technické prekážky odlišné od strihania mäkkej ocele, najmä kvôli vyššej pevnosti materiálu v strihu a jeho tendencii tvrdenia pri deformácii. Zpevnenie tvárnením sa vyskytuje, keď materiál zosilnie a stane sa krehkejším pri jeho deformácii. Hoci to môže byť výhodné pre štrukturnú pevnosť, nesprávne riadenie spôsobuje veľké problémy nástrojom. Výrobcovia musia používať vysokej tonáže lisov a špeciálne mazivá na predchádzanie zaškratovania —adhézii materiálu polotovaru k povrchu nástroja.

Prúdenie späť je ďalšie kritické jav, pri ktorom kovaný diel sa po otvorení nástroja pokúša vrátiť do pôvodného tvaru. Pretože nehrdzavejúca oceľ má vyššiu medzu klzu, prejavuje sa väčším pružením ako uhlíková oceľ. Skúsení inžinieri nástrojov a dielni kompenzujú tento jav prehnutím materiálu už v fáze návrhu nástroja. Progresívne razenie je uprednostnenou metódou pre vysoké objemy výroby, pri ktorej sa vykonáva viac operácií (rezanie, ohýbanie, razenicovanie) jedným prechod. Pre dodávateľov je životne dôležité skontrolovať kapacitu lisov; hrubostenné autonáhradky z nehrdzavejúcej ocele často vyžadujú lisové výkony v rozsahu 400 až 800 ton na presné tvarovanie.

Na úspešné zvládnutie týchto komplexných problémov je nevyhnutné spolupracovať s kvalifikovaným výrobcom. Pre výrobcov, ktorí chcú preklenúť medzeru medzi počiatočným návrhom a hromadnou výrobou, Shaoyi Metal Technology ponúka komplexné riešenia pre tvárnenie ktoré využívajú lisy s nosnosťou až do 600 ton a presnosť certifikovanú podľa štandardu IATF 16949. Ich schopnosť škálovať výrobu od rýchleho prototypovania 50 kusov až po milióny hromadne vyrábaných riadiacich ramien alebo podvozkov zabezpečuje, že inžinierske výzvy ako pruženie materiálu a kontrola tolerancií budú vyriešené už v skorom štádiu vývoja, čím sa predchádza nákladným oneskoreniam počas plnej výroby.

Komerčné a výkonné výhody

Napriek vyššej cene surovín v porovnaní s galvanizovanou alebo za studena valcovanou oceľou ponúka nerezová oceľ výraznú výhodu z hľadiska „nákladov počas životnosti“ pre automobilových OEM dodávateľov. Hlavným dôvodom je „montuj a zabudni“ trvanlivosť komponenty vyrobené z nehrdzavejúcej ocele nevyžadujú sekundárne povlaky ani farbu na odolnosť voči hrdze, čím eliminujú celé kroky výrobného dodávateľského reťazca a znížia riziko porúch povlaku pri prevádzke.

Zľahčovanie je ďalšou významnou komerčnou výhodou. Keďže nerezová oceľ (obzvlášť za studena tvrdená 301 alebo 304) má výrazne vyššiu pevnosť v ťahu ako mäkká oceľ, inžinieri môžu určiť tenšie plechy na dosiahnutie rovnakého konštrukčného výkonu. Toto zníženie hmotnosti je kritické pre zlepšenie spotreby paliva u vozidiel s spaľovacím motorom a predĺženie dojazdu elektrických vozidiel. Okrem toho materiál je 100% recyklovateľná , čo zodpovedá stále väčšiemu zameraniu automobilového priemyslu na udržateľnosť a princípy obežného hospodárstva.

Často kladené otázky

1. Dá sa oceľ 304 účinne strihnúť?

Áno, trieda 304 patrí medzi najlepšie tvarovateľné nehrdzavejúce zliatiny vďaka svojim vysokým vlastnostiam tažnosti a predĺženia. Vyžaduje však lisovacie stroje s vyšším uzatváracím tlakom a odolnejšie nástroje (často karbidové formy) voči mäkkému oceli, pretože sa rýchlo tvrdením zpevňuje. Je vynikajúca pre hlboké taženie dielov, ako sú komponenty palivového systému alebo dekoratívne kryty.

2. Ako výrobcovia zabraňujú zadrhávaniu počas lísovania?

Zadrhávanie, resp. prenášanie materiálu na formu, sa zabraňuje použitím lubrikačných prostriedkov špeciálne určených pre nehrdzavejúcu oceľ, napríklad chlorovaných olejov alebo suchých ochranných vrstiev. Navyše povlaky nástrojov dusičnanom titaničitým (TiN) alebo použitie vymeniteľných foriem z karbidu výrazne znížia trenie a predĺžia životnosť nástroja.

3. Je lísovanie z nehrdzavejúcej ocele drahšie ako z uhlíkovej ocele?

Počiatočná cena materiálu z nehrdzavejúcej ocele je vyššia a náklady na údržbu nástrojov môžu byť väčšie kvôli rýchlejšiemu opotrebovaniu vložiek. Vylúčenie povlakov po spracovaní (napríklad zinkovanie alebo e-povlak) a dlhá životnosť materiálu však často vedie k nižšej celkovej cene súčiastky počas celého životného cyklu vozidla.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —