Tvárnenie kovových plechov: Od prvého úderu kladiva po diely pripravené na výrobu

Základy tvárnenia plechov

Nad čím ste už niekedy rozmýšľali, ako sa z plochého kusu kovu stane štíhly automobilový blatník alebo komplexná súčiastka pre letecký priemysel? Odpoveď sa skrýva v tvárení plechov – remesle, ktoré spája presnosť, techniku a porozumenie správaniu sa kovu za zaťaženia.

Čo presne je tváranie plechov

Tváranie plechov je proces premeny plochých kovových plechov na trojrozmerné tvary bez odstraňovania materiálu. Na rozdiel od obrábania, pri ktorom sa odstraňuje nadbytočný materiál, táto technika spočíva v kontrolovanom tvarovaní. V podstate nútiš kov, aby sa posunul tam, kam ho chceš dostať. Proces sa vzťahuje na tenké kovové plechy s hrúbkou zvyčajne medzi 0,5 mm až 8 mm, čo umožňuje jeho využitie v nekonečnom množstve aplikácií.

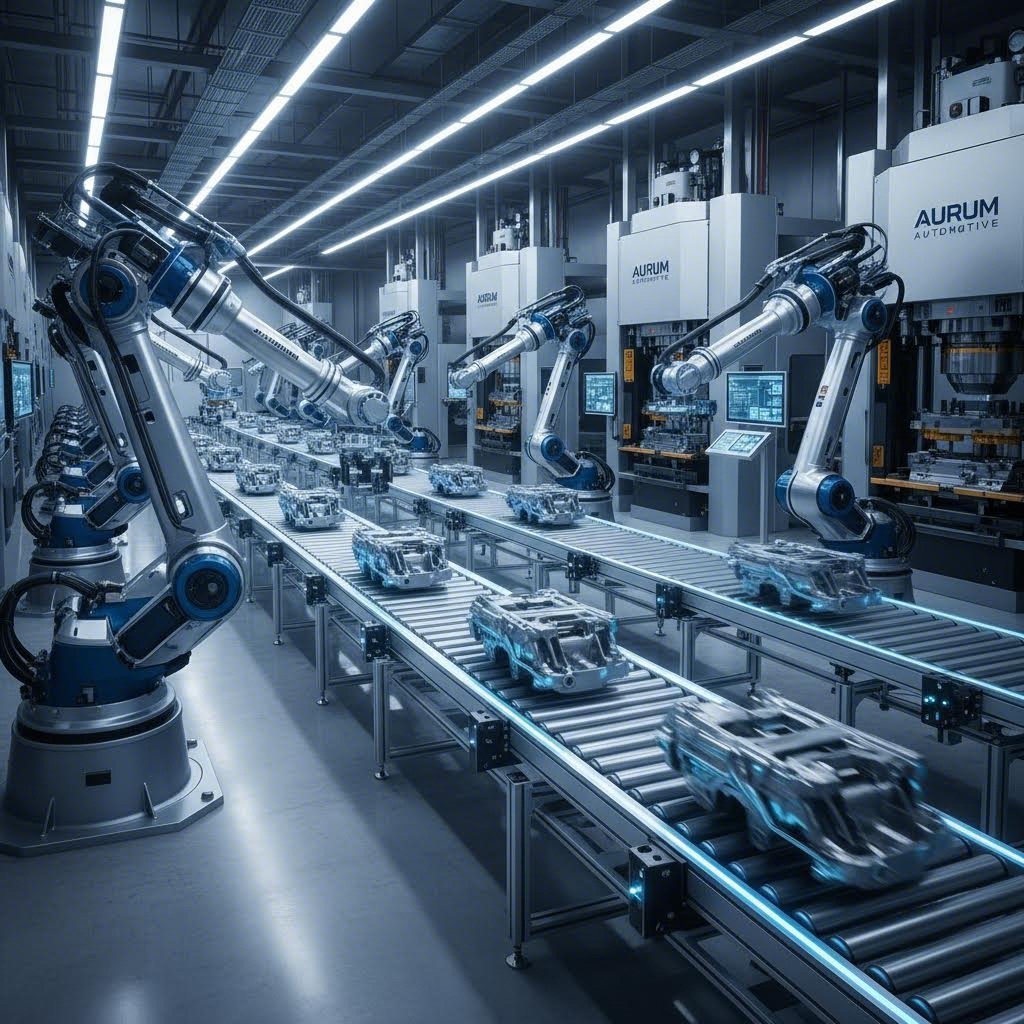

Od karosérií automobilov po časti trupu lietadiel tvorí táto zručnosť základ moderného výrobného priemyslu. A či obnovujete klasické auto vo svojej garáži alebo vyrábate presné súčiastky v priemyselnom zariadení, základné princípy zostávajú rovnaké.

Tváranie plechu sa od iných procesov spracovania kovov líši jednou kľúčovou vecou: nepretrhávate sa s materiálom – pracujete s jeho prirodzenými vlastnosťami, aby ste ho trvalo pretvarovali a zároveň zachovali jeho štrukturálnu pevnosť.

Tento článok prekonáva priepasť medzi metódami nadšencov a odbornými poznatkami o výrobe naučíte sa základné koncepty, ktoré platia bez ohľadu na to, či do kovu práve prvýkrát zabíjate kladivom, alebo vyrábate sériovo použiteľné diely pomocou pokročilých nástrojov na tvárnenie kovov.

Prečo je táto zručnosť dôležitá pre výrobcov

Pochopenie spôsobov tvarovania kovov otvára dvere do rôznych odvetví. Dielne na obnovu automobilov tieto techniky používajú každodenne. Výrobcovia v leteckom priemysle závisia od presného tvarovania pri výrobe konštrukčných súčastí. Dokonca aj výrobcovia špeciálnych motocyklov a umelci pracujúci s kovom využívajú tieto základné zručnosti.

Ako teda efektívne tvarovať kovy? Každý projekt sa skladá z ovládnutia štyroch základných manipulácií:

- Rezanie: Oddeľovanie materiálu za účelom vytvorenia polotovaru alebo odstránenia nadbytočného materiálu. Sem patria techniky ako strihanie, laserové rezanie a plazmové rezanie, ktoré pripravia kov na ďalšiu úpravu.

- Ohýbanie: Použitie sily na vytvorenie uhlov alebo kriviek bez zmeny plochy povrchu kovu. Lisy a ručné metódy tvárnenia umožňujú dosiahnuť všetko od ostrých uhlov po jemné oblúky.

- Zmršťovanie: Stlačovanie kovu za účelom zníženia plochy v určitých oblastiach. Táto technika opravuje natiahnuté časti a vytvára konkávne tvary pomocou nástrojov ako zmršťovače, vidličky na zaisťovanie alebo riadené aplikovanie tepla.

- Natahovanie: Rozťahovanie kovu jeho roztiahnutím na molekulárnej úrovni. Anglické valce, kladivá a podložky pracujú spoločne na vytváraní konvexných kriviek a zložitých tvarov.

Tieto štyri operácie tvoria základ všetkých prác s tvárením kovu. Osvojte si ich samostatne a pochopíte, ako ich kombinovať pri náročných projektoch. Odborní výrobcovia používajúci pokročilé nástroje na tváranie kovu stále vychádzajú z tých istých princípov – len pri vyšších rýchlostiach a objemoch.

Krása tohto remesla spočíva v jeho škálovateľnosti. Rovnaké techniky, ktoré vám pomáhajú opraviť malú vydutinu, vás môžu priviesť k pochopeniu priemyselných lisovacích operácií vyrábajúcich tisíce identických súčiastok. Pozrime sa na nástroje a techniky, ktoré umožňujú túto transformáciu.

Nevyhnutné nástroje pre každú úroveň zručností

Pripravení začať s tvárním kovu, ale preplnení možnosťami nástrojov? Nie ste sami. Keď vojdete do predajne pre spracovanie kovov – alebo si ju prezeráte online – je to ako vstúpiť do cudzej krajiny, kde každý hovorí iným jazykom. Kladivá so zvláštnymi názvami, pritlače v desiatkach tvarov a stroje, ktoré stoja toľko ako ojazdené auto. Kde vôbec začať?

Dobrá správa? Nemusíte mať všetko naraz. Budovanie vášho nástrojov na tváranie plechu je cesta, nie jednorazový nákup. Kľúčom je pochopiť, ktoré nástroje zodpovedajú vašej súčasnej úrovni zručností a projektom, ktoré chcete realizovať. Rozložme si to na zvládnuteľné kroky.

Ručné nástroje, ktoré potrebuje každý začiatočník

Keď začínate, vaše ruky sú najdôležitejším nástrojom na tvarovanie. Vybavenie len rozširuje to, čo vaše ruky dokážu. Odborník na výrobu kovových dielov Cody Walls z Traditional MetalCraft to formuloval perfektne: „Najlepší spôsob, ako začať, je pracovať na malých kusoch – malých štvorcových paneloch o veľkosti 4 palcov. Keď som mal 14 rokov, kúpil som si '64 Impalu a so sadou kladív a podložiek od Harbor Freight som začal opravovať spodky blatníkov.“

Tento prístup funguje, pretože lacné nástroje na tvorenie plechu vám umožňujú naučiť sa, ako sa kov správa, bez väčších finančných výdavkov. Budete robiť chyby – to robí každý – a lepšie je sa učiť na cenovo dostupnom vybavení.

Kladivá: Začnite všeobecným kováčskym kladivom s hmotnosťou medzi 14 a 18 unciemi. Hľadajte také, ktoré má priemer nárazníka medzi 1-1/4 a 1-9/16 palca. Tu je niečo, čo vám výrobcovia nepovedia: úplne ploché plochy kladiva nie sú ideálne. Plocha s polomerom približne 12 palcov funguje lepšie pre bežnú prácu, pretože zabraňuje vzniku „úsmevných“ stôp pri úderoch pod mierne šikmými uhlami. Mnohí skúsení remeselníci si na okraji novej plochy kladiva odstrúhajú polomer 1/16 palca, aby zabránili poškriabaniu kovu.

Podkovy: Tieto ručné kovadliny podopierajú kov zozadu počas kovania. Podkova musí mať hmotnosť aspoň 3 libry, aby bola účinná – ľahšie sa pri úderoch jednoducho odrážajú. Začnite s podkovou s nízkym a stredným oblúkom, keďže veľmi málo karosárií má vysoké oblúky. Podkova tvaru „vajce“ je obľúbená najmä preto, že jej rôznorodé povrchy vyhovujú viacerým situáciám.

Zmenšovač-rozťahovač: Kombinačná jednotka na pracovnú plochu alebo zveračku stojí medzi 50 až 200 dolármi a učí základné techniky tvárnenia kovu. Toto budete neustále používať pri vytváraní prírub, tvorení kriviek a pochopení toho, ako sa kov správa pod tlakom.

Výkonné zariadenia pre vážnych výrobcov

Keď ste si už vybudovali skúsenosti s ručnými nástrojmi a rozumiete reakcii kovu, výkonné zariadenia sa stanú násobičom vašich zručností – nie ich náhradou. Ako uvádza Walls: „S týmito základnými ručnými nástrojmi dokážete veľa tvarovať kovu. Ale keď účtujete za hodinu, musíte proces urýchliť.“

Avšak väčšie zariadenia vás automaticky nezlepšia. „Určite je to omyl, že tieto veľké kusy zariadení automaticky zrýchlia a zjednodušia proces,“ vysvetľuje Walls. „V skutočnosti si len môžete rýchlejšie pokaziť veci! Napríklad Pullmax som si naozaj osvojil až po šiestich mesiacoch.“

Planishing Hammer: Tento nástroj na tvarovanie kovu vyrovnáva rozsiahle plochy kovu a vyhladzuje zvárané švy pomocou opakovaných kontrolovaných úderov. Tento proces, známy ako kováčske zváranie, predlžuje kov pozdĺž zváraných švov, čím odstraňuje skrútenie spôsobené tepelnou expanziou. Kvalitné jednotky od výrobcov ako ProLine stojia 2 000–5 000 USD, no ušetria nepočítané hodiny pri dokončovaní panelov.

Anglické koleso: K dispozícii sú modely od stolných až po veľké samostatné jednotky. Anglické kolesá prechádzajú kovom medzi dvoma valcami pod tlakom, čím predlžujú a tvária zložité krivky. Väčšie kolesá ponúkajú hlbšie hrdlá pre väčšie panely. Napriek svojim vynikajúcim schopnostiam vyžadujú výraznú prax – a ideálne dvoch ľudí pri práci na väčších dieloch.

Hydraulický kladivo: Tieto stroje používajú opakované údery na rýchle predlžovanie kovu. Na rozdiel od anglického kolesa, hydraulické kladivá vám umožňujú pracovať samostatne na väčších paneloch a často vytvárajú uvoľnenejší tvar s menším vnútorným napätím v hotovom kuse.

Pullmax: Univerzálny pracovný stroj na ohýbanie okrajov, pridávanie žliabkov na hrubom materiáli a predbežné tvary zložitých kriviek na väčších plechoch. Špeciálne matrice možno vyrobiť z kompozitných materiálov pre terasy pre konkrétne profily.

| Typ nástroja | Úroveň zručnosti | Bežné cenové rozpätie | Najlepšie použitie |

|---|---|---|---|

| Karosárske kladivá | Začiatočník | 15–150 USD za kus | Základné tvarovanie, odstraňovanie vŕtav, tvorenie panelov |

| Podložky | Začiatočník | 20–200 USD za kus | Podopretie zozadu, techniky s použitím a bez podložky, vyhladzovanie |

| Zaťahovač-Natahovač (Ručný) | Začiatočník | $50-500 | Flangy, krivky, tvorenie okrajov, nauka o pohybe kovu |

| Beverly nožničky | Začiatočník-stredná úroveň | $300-800 | Zložité rezanie, zakrivené tvary, materiál do 3/16" |

| Planžovacie kladivo | Stredný | $2,000-5,000 | Vyhladzovanie plechov, planžovanie zvarov, dokončovacie práce |

| Anglické koleso (stolné) | Stredný | $500-2,000 | Malé zakrivené plechy, osvojovanie techniky kolesa |

| Anglické koleso (na podlahe) | Stredná až pokročilá úroveň | $3,000-15,000 | Veľké panely, komplexné zložené krivky, výrobné práce |

| Pullmax | Pokročilé | $5,000-20,000+ | Ohýbanie okrajov, kruhové prehyby, práca s hrubými materiálmi, zložité krivky |

| Kováčsky kladivo | Pokročilé | $8,000-25,000+ | Rýchle tvarovanie, veľké panely, sériová výroba |

Keď uvidíte ponuku kovodierne – či už vintage alebo novej – pred kúpou si urobte výskum. „Len preto, že je stará, neznamená to, že je dobrá, a to isté platí aj pre nové,“ odporúča Walls. Online komunity, odborné dielne a fóra o kovospracovaní ponúkajú cenné informácie o kvalite konkrétneho vybavenia.

Postupné budovanie svojho náradia dáva zmysel z finančného aj vzdelávacieho hľadiska. Začnite s kvalitným ručným náradím – bude vám slúžiť po celú kariéru. Pridajte zúženie-rovnanie a nožnice Beverly na rezanie. Keď sa vaše zručnosti a nároky projektov budú zvyšovať, zvážte planishing kladivá a kotúče. Každé nové náradie na tvárnenie kovu si vyžaduje výhradne venuje čas učenia, takže rozširujte svoju zbierku tempom, ktoré vám umožní skutočne ovládnuť každú novinku, než prejdete k ďalšej.

Keď máte stratégiu svojho náradia na mieste, ďalším krokom je pochopenie toho, ako tieto nástroje skutočne používať. Techniky, ktoré sa naučíte ďalej, tvoria základ všetkého – od jednoduchých opráv až po kompletnú výrobu panelov.

Techniky ručného tvárnenia, ktoré rozvíjajú skutočné zručnosti

Máte pripravené kladivá a podpěry. A teraz? Tu sa mnohí začiatočníci zaseknú – rozmachujú sa, bijú do kovu a premýšľajú, prečo veci vyzerajú horšie, namiesto lepšie. Tajomstvo nie je v samotných nástrojoch, ale v pochopení toho, ako kov reaguje na každú ránu. Ako to formuloval odborný kováč Geoff Gates z Alloy Motors : „Správna práca s kladivom a podperou nie je tajomným zabudnutým umením, je to len otázka pokusov a omylov. V konečnom dôsledku kov chce vrátiť sa tam, kde bol, stačí sa naučiť s ním komunikovať pomocou niekoľkých nástrojov.“

Táto fráza – „hovoriť kovu“ – zachytáva niečo podstatné o ručnom tvárnení. Neprinútate materiál, aby sa vzdal. Riadite ho cez kontrolovanú manipuláciu a na každý úder čítate jeho reakciu.

Ovládnutie techniky kladiva a podpôrnej podkovy

Úspech pri ručnom tvarovaní začína pochopením dvoch základných prístupov: práca s podkovou a bez nej. Každý má iný účel a vedieť, kedy ktorý použiť, rozlišuje zručných remeselníkov od tých, ktorí len robia hluk.

Technika s podkovou :Umiestnite podkovu priamo pod miesto, kam bude kladivo úderiť. Kov je tak stlačený medzi dvoma plochami, čím sa vyhladzuje a mierne predlžuje pri každom údere. Používajte túto metódu na:

- Vyrovnanie výstupkov a vyhladenie vtlačenín

- Prácu na natiahnutých plochách, ktoré potrebujú vyrovnať

- Záverečné úpravy pred nanášaním vyplňovača

- Planishing švov po zváraní

Technika bez podkovy: Tu je, kde mnoho návodom nestačí. Umiestnite podložku blízko – ale nie priamo za – miestom úderu kladiva. Keď zasiahnete vysoké miesto, podložka súčasne tlačí nahor susediace nízke miesto. Tento prístup úžasne funguje pre:

- Zvyšovanie nízkych miest a súčasné zníženie vysokých

- Pracovanie zložitých kriviek bez nadmerného predlžovania

- Počiatočné hrubé prechody po poškodených paneloch

- Vytváranie kontrolovaného pohybu v konkrétnych zónach

Kľúčový rozdiel? Práca s podložkou predlžuje a vyhladzuje. Práca bez podložky preusporiadava kov bez výrazného predlžovania. Odborníci na obnovu zvyčajne používajú prácu bez podložky pre 70–80 % tvarovania a prepnú sa na prácu s podložkou len pre konečné vyhladenie.

Umenie kontrolovaného pohybu kovu

Než zovrieťte kladivo, príprava má význam. Gates odporúča označiť pracovnú oblasť: „Rovnaké čiary zakreslí na vnútornú stranu panelu ceruzkou. Na veľmi rovné čiary použite pravítko, ale pre krivky použite voľnú ruku.“ Tento vizuálny orientačný bod pomáha sledovať pokrok a udržiavať tvarové línie počas tvárnenia.

Ste pripravení tvarovať kov na svojom prvom tréningovom paneli? Postupujte podľa tohto poradia:

- Hodnoťte poškodenie: Pohladzte povrch končekmi prstov. Niektorí kovodieri nosia latexovú rukavicu, aby zvýšili citlivosť. Skontrolujte vyvýšeniny a záhlbiny, ešte než použijete tvárniaci nástroj – plechári to nazývajú „čítanie panelu“.

- Označte referenčné čiary: Použite lepiacu pásku alebo ceruzku na označenie tvarových línií, okrajov a hraníc oblastí, ktoré potrebujú opravu. To zabráni náhodnému deformovaniu nepoškodeného plechu.

- Začnite prácou bez dolly (podpierky): Umiestnite svoju dolly mierne posunuté od najvyššieho bodu. Zabite do vyvýšenej oblasti kontrolovanými údermi – nie plnými machaniami. Dolly tlačí smerom nahor do záhlbiny, zatiaľ čo vaše kladivo stláča vyvýšeninu.

- Pracujte kruhovo: Pohybujte sa von od stredu poškodeného miesta v rozširujúcich sa špirálach. Tým sa rovnomerne rozloží napätie a nevytvoria sa nové deformácie.

- Pravidelne kontrolujte: Zastavte sa po každých 10–15 úderoch, aby ste mohli znovu vyhodnotiť situáciu. Kov sa posúva viac, ako očakávate, a nadmerná práca spôsobuje nové problémy.

- Pre dokončovanie prejdite na prácu s podpierkou: Keď už sú odstránené hlavné nerovnosti, umiestnite podpierku priamo za miesto úderu. Jemné poklepanie vyhladí povrch a mierne ho natiahne do roviny.

- V prípade potreby použite špecializované nástroje: Pre malé vydutiny hlboko v paneli vám umožní byčí oko (bulls-eye pick) presne zamerať nízke miesto a klopať zespodu s vysokou presnosťou. Podľa Gatesa: „jednoducho zamerajte byčie oko na nízke miesto a klopte zespodu, kým neprevládne kov až na úroveň okolitého povrchu.“

Jeden dôležitý tip: ak sa začne oblasť cítiť slabá alebo „hučať“ (ohybať sa von a dovnútra pri miernej tlakovej sile), znamená to, že ste ju nadmérne spracovali. Riešením nie je ďalšie kladivkovanie, ale kontrolované zmrštenie na obnovenie napätia. Tu si svoje oprávnenie dokazuje zariadenie na zmršťovanie plechu pomocou tvárniaceho nástroja.

Tvárnenie kladivom na zakrivených častiach vyžaduje, aby ste si podložku prispôsobili existujúcemu tvaru. „Keďže Geoff pracuje na zakrivenom úseku blatníka, používa podložku, ktorá zodpovedá tomuto oblúku,“ uvádza sprievodca z Hot Rod Magazine. Postup zostáva rovnaký – držte podložku zozadu a postupne ťukajte – no voľba podložky sa stáva kľúčovou pre zachovanie pôvodného tvaru.

Tu je niečo, čo väčšina príručiek nikdy nezmieňuje: tieto zručnosti ručného tvárnenia sa priamo prenášajú na pochopenie prevádzky strojov. Keď používate anglické koleso, v podstate vykonávate automatizovanú prácu na kovadline. Planishingový kladivo replikuje vyhladzovacie údery, ktoré by ste robili ručne. Elektrické zmenšovače a predlžovače robia presne to isté, čo ich manuálne protějská – len rýchlejšie.

Či už ste nadšenec riešiaci víkendové projekty, alebo profesionál účtujúci za hodinu, tieto základné techniky platia vo všetkých rozmeroch. Rozdiel spočíva len v rýchlosti a objeme. Osvojte si pocit, ako kov reaguje na riadené manipulovanie, a budete presne rozumieť tomu, čo každý stroj vo vašej dielni robí na základnej úrovni.

Výber správnej metódy tvárnenia pre váš projekt

Ovládli ste základy tvárnenia ručne. Teraz si predstavte, ako rozšíriť tieto znalosti na výrobu stoviek alebo tisícov identických súčiastok. Ako sa rozhodnete, ktorá výrobná metóda je vhodná pre váš projekt? Odpoveď závisí od troch faktorov: zložitosti súčiastky, objemu výroby a rozpočtu. Ak sa rozhodnete nesprávne, miniete príliš veľa na nástroje, ktoré nepotrebujete, alebo budete bojovať s pomalými, drahými procesmi, ktoré vyčerpajú vaše zdroje.

V spracovaní plechov dominujú tri hlavné metódy tvárnenia: ohýbanie, kovanie a hĺbkové taženie. Každá z nich vyniká v konkrétnych situáciách a pochopenie ich výhod vám pomôže efektívne komunikovať so spoločníkmi pri výrobe alebo urobiť informované rozhodnutia pre svoju vlastnú dielňu.

Ohýbanie oproti použitiu kovania

Keď sa klienti obrátia na profesionálnych výrobcov, prvé otázky sa zvyčajne týkajú množstva a zložitosti. Tieto dve premenné zvyčajne priamo naznačujú, či je lepšou voľbou ohýbanie alebo kovanie.

Ohýbanie používa ohýbací lis so štandardnými V-die a razníkmi na vytváranie uhlov pozdĺž priamych čiar. Plechový materiál je umiestnený medzi horným nástrojom (razníkom) a dolným nástrojom (V-die). Razník klesá s kontrolovanou silou, tlačí kov do matrice a vytvára presný ohyb. Nastavenie je rýchle a nevyžaduje žiadne náklady na špeciálne nástroje – čo ho robí ideálnym pre prototypovanie a malé sériové výroby.

Výhody ohýbania

- Nevyžaduje investíciu do špeciálnych nástrojov – používa štandardné matrice

- Rýchle nastavenie trvajúce minúty, nie týždne

- Vysoká flexibilita pri zmene konštrukcie medzi jednotlivými sériami

- Nákladovo efektívne pri objemoch pod 500 kusov

- Vhodné pre jednoduché až stredne zložité geometrie

Nevýhody ohýbania

- Prácenáročný proces s vyššími nákladmi na kus pri vyšších objemoch

- Obmedzené na uhlové ohyby a jednoduché krivky

- Náklady na súčiastku sa výrazne neznížia so zvyšovaním množstva

- Ručná manipulácia znižuje konzistenciu oproti automatizovaným procesom

Pečiatka používa opačný prístup. Je navrhnutý pre rýchlosť a objem, pričom využíva špecifický nástroj a matricu určené pre vašu súčiastku. Cievka kovu prechádza cez matricu obsahujúcu viacero staníc, kde sa postupne vykonávajú rôzne operácie – strihanie, kalibrovanie, ohýbanie. Počiatočná investícia je významná, často vyžadujúca týždne na výrobu nástrojov. Ale keď je matrica pripravená, môžete rýchlo razovať tisíce identických súčiastok.

Výhody razenia

- Veľmi nízke náklady na súčiastku pri vysokých objemoch

- Vynikajúca konzistencia a opakovateľnosť počas výrobných sérií

- Rýchla automatická prevádzka

- Zložité tvary dosiahnuteľné jedinou operáciou

- Ideálne pre objemy vyše 1 000 súčiastok

Nevýhody razenia

- Vysoké počiatočné náklady na matricu (5 000–50 000 USD a viac podľa zložitosti)

- Dlhé dodacie lehoty pre náradie – typicky 4–8 týždňov

- Zmeny v návrhu vyžadujú drahé úpravy alebo úplnú výmenu nástrojov

- Riziko ztenčenia materiálu, trhlín alebo hrubíc, ak nie je správne navrhnuté

Rozhodnutie sa stáva jasné, keď sa pozriete na čísla. Potrebujete 50 držiakov? Ohýbanie je jedinou logickou voľbou. Potrebujete 50 000? Piestovanie prináša omnoho nižšie celkové náklady projektu napriek počiatočnej investícii do nástrojov. Bod zlomu sa typicky pohybuje medzi niekoľkými desiatkami a niekoľkými stovkami kusov, v závislosti od materiálu a zložitosti dielu.

Hĺbkové tvárnenie pre komplexné tvary

Čo sa deje, keď vaše diely vyžadujú hlboké trojrozmerné tvary – ako šálka, umyvadlo alebo komplexný kryt? Do hry vstupujú hĺbkové tvárnenie a hydraulické tvárnenie, každé s odlišnou mechanikou a výsledkami.

Hlbokého tiahnutia používa pevný kovový razník, ktorý vtlačí plechovú polotovar do dutiny formy. Kruhový alebo obdĺžnikový polotovar je upnutý nad otvorom formy, potom sa razník posunie nadol, pretlačí kov cez formu a vytvorí pohár alebo krabicový tvar. Je to tradičný proces tvárnenia, ktorý výborne funguje pre symetrické diely.

Hydroforming nahradzuje pevný razník hydraulickou kvapalinou pod vysokým tlakom. Plechový polotovar je umiestnený na jednej polovici formy, potom uzavretá komora privádza hydraulickú kvapalinu extrémnym tlakom. Tento tlak pôsobí ako univerzálny razník, ktorý núti kov presne zobraziť tvar formy. Keďže tlak je rovnomerný, materiál prúdi hladko a udržiava konzistentnú hrúbku, aj pri veľmi komplexných alebo hlbokých tvaroch.

Praktický rozdiel? Hlboké tvárnenie je ideálne pre jednoduché hliníkové plechovky alebo symetrické skrine. Hydrotvárnenie zážije tam, kde potrebujete komplexné, nesymetrické tvary s vynikajúcim rozložením materiálu – napríklad špecializované letecké komponenty alebo nepravidelné umyvadlá, kde záleží na rovnomernej hrúbke stien.

| Metóda | Najlepšie použitie | Rozsah hrúbky materiálu | Schopnosť zložitosti | Prispôsobenosť objemu výroby |

|---|---|---|---|---|

| Ohýbanie | Uchytenia, skrine, časti podvozku, diely s prírubami | 0,5 mm - 6 mm | Jednoduché až stredne náročné (uhlové ohyby, základné krivky) | Nízka až stredná (1–500 kusov) |

| Pečiatka | Automobilové panely, kovanie, komplexné tvárnené diely, komponenty vysokého objemu | 0,3 mm – 4 mm | Vysoká (viacero operácií v jednom pracovnom chode) | Vysoká (1 000+ kusov) |

| Hlbokého tiahnutia | Plechovky, poháre, symetrické skrine, valcové diely | 0,4 mm – 3 mm | Stredná až vysoká (symetrické hlboké tvary) | Stredná až vysoká (500+ súčiastok) |

| Hydroforming | Komplexné automobilové diely, letecké komponenty, asymetrické hlboké tvary | 0,5 mm – 3 mm | Veľmi vysoká (komplexné krivky, rovnomerná hrúbka) | Nízka až stredná (špecializované aplikácie) |

Porozumenie rozdielu medzi prototypovaním a výrobou pomáha vyhnúť sa nákladným chybám. Rýchle prototypovanie umožňuje rýchle cykly návrhu – inžinieri môžu otestovať, upraviť a opätovne vyrobiť diely do niekoľkých dní. Táto rýchlosť overí koncepty ešte pred investovaním do výrobného náradia. Najväčším faktorom nákladov sa stáva amortizácia náradia, keď prechádzate k hromadnej výrobe. Tie drahé formy dávajú zmysel len vtedy, keď sa náklady rozložia na veľké množstvo kusov.

Mnoho výrobcov nasleduje hybridný prístup: začínajú rýchlym prototypovaním s použitím tvárnicích nástrojov pre plech, ako sú lisy na ohýbanie, prejdú k mäkkému nástrojárstvu pre stredné sériové výroby a potom prejdú k plnej výrobe, keď sa zvyšuje dopyt a stabilita dizajnu. Niektorí používajú prechodné nástroje na testovanie dizajnov pred tým, ako investujú do kalených výrobných foriem. Tento postupný prístup – kombinovaný s dôkladnými kontrolami DFM (návrh pre výrobnú pripravenosť) – zaisťuje, že váš dizajn je optimalizovaný pre nástroje, ešte predtým, ako do toho investujete významné kapitály.

Tvárnicie nástroje pre plech, ktoré si vyberiete, nakoniec závisia od toho, kde sa váš projekt nachádza na tomto spektre. Jediný prototyp vyžaduje flexibilitu a rýchlosť. Vysokozdarná výroba vyžaduje konzistenciu a nízke náklady na jednotku. Porozumenie týchto kompromisov vám umožní robiť rozumné rozhodnutia – či už súčiastky vyrábate sami alebo spolupracujete s profesionálnymi výrobcami.

Bezpečnostné postupy pri práci s plechom

Zvládol si techniky a rozumieš nástrojom. Ale tu je pravda, ktorá sa často stratí v metalurgických návodoch: žiadne z týchto poznatkov nepomôžu, ak budete zranený a nebudete môcť pracovať. Tvarovanie plechu zahŕňa ostré hrany, letiace úlomky, intenzívny hluk a opakujúce sa pohyby, ktoré vás môžu trvalo vyraziť z prevádzky, ak nebudete opatrní. Podľa OSHA Training School , medzi bežné nebezpečenstvá patria rezy a poranenia, drvenie končatín, poškodenie sluchu, popáleniny a zranenia očí – každé z nich možno predchádzať vhodnými opatreniami.

Či už používate zariadenia na tvárnenie kovu v profesionálnej dielni alebo pracujete s nástrojmi na spracovanie plechu vo svojej garáži, bezpečnostné protokoly zostávajú rovnaké. Pozrime sa podrobne, čo potrebujete na ochranu seba samého.

Nevyhnutné prostriedky individuálnej ochrany

Použite si PPE ako poslednú obrannú líniu. Keď zlyhá všetko ostatné – keď sa niečo neočakávane odtrhne, alebo vás zastihne ostrá hrana nepripraveného – správne vybavenie je tým, čo vás oddeľuje od urgentnej starostlivosti.

- Ochrana očí: Ochranné okuliare so stranovými krytmi sú minimálnou požiadavkou vždy, keď vstupujete do dielne. Pri brúsení, rezaní alebo zváraní použite ochranné okuliare alebo plný tvárny štít. Letiace úlomky a jasné iskry nevarujú predtým, ako zasiahnú.

- Ochrana sluchu: Rezacie a ohýbacie stroje vyvíjajú hladiny hluku, ktoré pri dlhodobom pôsobení spôsobujú trvalé poškodenie sluchu. Ochrany na uši s hodnotením aspoň 25 dB proti hluku postačujú pre väčšinu operácií. Pri dlhodobej práci v blízkosti hlučnejších nástrojov na tvarovanie ocele, ako sú mechanické kladivá alebo nožnice, zvážte použitie chráničov na uši s hodnotením 30 dB alebo vyšším.

- Rukavice odolné voči rezaniu: Hrany plechu ľahko preseknú kožu. Pri manipulácii s hrubým materiálom nosite rukavice odolné voči rezaniu, klasifikované podľa normy ANSI A4 alebo vyššej. Avšak – a to je kritické – rukavice si musíte stiahnuť pred obsluhou strojov s otáčajúcimi sa časťami. Rukavice sa môžu zachytiť a vtiahnuť vašu ruku do pohybujúcich sa komponentov.

- Príslušná obuv: Oceľové chrániče na špičkách topánok chránia pred padajúcimi plechmi a ťažkými nástrojmi. Uzavreté modely tiež zabraňujú tomu, aby sa kovové triesky dostali do obuvi. Sandále nie sú povolené, žiadne výnimky.

- Ochranné oblečenie: Dlhé rukávy a nohavice z prírodných látok, ako je bavlna, odolávajú iskram lepšie ako syntetické materiály, ktoré môžu roztaviť sa na kožu. Vyhnite sa voľnému oblečeniu, ktoré sa môže zachytiť o zariadenia.

Bezpečnostné protokoly dielne

Prostredie vo vašej dielni je rovnako dôležité ako to, čo máte na sebe. Preplnené a zle vetrané pracovisko násobne zvyšuje všetky riziká, s ktorými sa stretávate.

Požiadavky na vetranie: Výroba produkuje výpary a prach, ktoré postupom času poškodzujú dýchací systém. Podľa Harvey Brothers Inc. sú primerané systémy vetrania nevyhnutné na udržanie dobrej kvality vzduchu. Umiestnite výfukové ventilátory tak, aby odoberali znečistený vzduch z oblasti vášho dýchania. Pri práci s povlakmi, farbami alebo pri zváraní nosite aspoň filtračné respirátory typu N95 – alebo polovicičkový respirátor s vhodnými kazetami pre konkrétne chemické expozície.

Prevencia požiarov: Zváranie, rezanie a brúsenie vytvárajú iskry, ktoré môžu zapáliť horľavé materiály. Udržujte hasiace prístroje určené pre požiare triedy ABC vo vzdialenosti do 25 stôp od miesta vykonávania horúcej práce. Horľavé látky skladujte v schválených skrinkách mimo prevádzky, kde vznikajú iskry. Pred zahájaním akejkoľvek činnosti vytvárajúcej iskry odstráňte horľavé materiály z pracovnej oblasti.

Ergonomické aspekty: Opakované tvárnenie zaťažuje svaly, šľachy a kĺby. Plán bezpečnosti plechovníctva v Massachussetts upozorňuje, že muskuloskeletálne poruchy postihujú pracovníkov, ktorí vykonávajú opakované pohyby alebo pracujú v nepohodlných pozíciách. Pracovný kus umiestnite, keď je to možné, do výšky pasu. Počas intenzívnych relácií tvárnenia si každých 30–45 minút robte prestávky. V rámci dňa striedajte jednotlivé úlohy, aby ste predišli poraneniam spôsobeným nadmerným zaťažením.

Bezpečnosť manipulácie s materiálom: Narezaný plech má hrany, ktoré sa môžu rovnať britovým. Vždy odstráňte hrotiaky predtým, ako budete intenzívne manipulovať s panelmi. Pri prenášaní veľkých plechov pracujte vo dvojiciach a jasne komunikujte. Nikdy neprenášajte plechy spôsobom, ktorý zakrýva vašu viditeľnosť alebo cestu.

Bezpečnosť špecifická pre nástroje: Ručné nástroje a pohonné zariadenia každé prinášajú svoje jedinečné nebezpečenstvá:

- Kladivá a podložky: Pred použitím skontrolujte plochy na rozšírenie (expanziu) alebo praskliny. Odlomené kladivo môže poslať úlomky do vašich očí.

- Nožnice a strihacie nástroje: Držte prsty mimo dráhy čeľustí. Nikdy nestrkajte ruku do nožníc po odrezané kusy, kým sa čeľuste pohybujú.

- Anglické valce a planishing kladivá: Uistite sa, že ochranné kryty sú na mieste. Upevnite voľné oblečenie a šperky.

- Pohonné zariadenia: Pred vykonávaním údržby akejkoľvek stroja dodržiavajte postupy uzamknutia a označenia. Nikdy neobchádzajte bezpečnostné zámky ani neodstraňujte kryty, aby ste urýchlili prácu.

Nakoniec udržiavajte čisté pracovné prostredie.Šmyky, zakopnutia a pády spôsobujú obrovské množstvo zranení v dielniach. Odstraňujte kovový odpad, zabezpečujte káble a udržiavajte prejazdy voľné. Dôkladná údržba nie je len o vzhľade – ide o to, aby ste každý deň bezpečne došli domov.

Ak máte už stanovené správne bezpečnostné návyky, ste pripravení rozvíjať svoje základné zručnosti a postupne sa pustiť do náročnejších projektov. V nasledujúcej časti je vysvetlená jasná cesta od jednoduchých opráv po pokročilé zložené krivky.

Postupné rozvíjanie vašich zručností v tvárnení kovu

Kam sa posuniete po precvičovaní si práce na nepoužiteľných paneloch až po výrobu kompletných karosériových častí? Mnohí nadšenci dosiahnu strop, pretože nemajú jasný plán, ktorý by základné techniky spojoval s profesionálnou úrovňou práce. Tvárnenie kovu nie je len o nahromadení hodín – ide o zámerne postupovať cez stále zložitejšie výzvy, ktoré nadväzujú jedna na druhú.

Rozdiel medzi niekým, kto len tak experimentuje, a niekým, kto tento remeselný um skutočne ovládne, spočíva v štruktúrovanom postupe. Každý projekt, ktorý dokončíte, by mal mierne prekračovať vaše komfortné pásmo, zároveň však posilňovať základy, ktoré ste už nadobudli.

Váš prvý projekt opravy panela

Ako zistíte, či ste pripravení na reálnu prácu? Začnite tým, že objektívne vyhodnotíte svoju súčasnú úroveň. Dokážete spoľahlivo posúvať kov tam, kam chcete? Rozumiete, kedy je potrebné kov zmenšiť a kedy naopak natiahnuť? Dokážete prstami prečítať povrch panela a identifikovať vyvýšené miesta a depresie?

Ak na tieto otázky odpovedáte áno, ste pripravení na začiatočnícke projekty. Ak nie, strávte viac času precvičovaním na tréningových paneloch, než prejdete ďalej. Nie je hanba vracať sa k základom – každý odborník začínal presne tam, kde ste teraz vy.

- Jednoduché náramkové panely (začiatočník): Odrežte malú časť poškodeného kovu a vyrobte náhradný kus. Toto cvičenie učí rozloženie, presnosť rezania, prípravu hrán a základné prispôsobenie. Najskôr sa zamerajte na rovné plochy alebo plochy s jednoduchou krivkou – úsek podlahy karosérie alebo náhradný kus vnútorného blatníka je ideálny. Úspech znamená, že váš náhradný kus tesne prilieha ku okolitému kovu a môže byť zváraný bez deformácie.

- Oprava vydutín na dostupných paneloch (začiatočník): Pracujte na paneloch, ku ktorým máte prístup z oboch strán. Cvičte si analýzu poškodenia, rozpoznávanie natiahnutého kovu oproti posunutému kovu a používanie techniky bez podpierky na preerozdelenie materiálu. Vaša zbierka nástrojov na tvorenie kovu nemusí byť rozsiahla – kladivá, podpierky a zmenšovačka zvládnu väčšinu opráv pre začiatočníkov.

- Vybrané náhradné panely (začiatočník-stredná úroveň): Postúpte k náhradným panelom, ktoré vyžadujú zhodu s existujúcim tvarom. Toto zavádza prácu s predlohami, časté kontrolovanie tvarov a pochopenie toho, ako natiahnutie vytvára vybranie. Oprava povrchu dverí alebo náhradný kus boku vozidla spadá do tejto kategórie.

Na začiatočníckej úrovni očakávajte, že projekty budú trvať tri až päťkrát dlhšie, ako by potreboval profesionál. To je normálne. Rýchlosť prichádza opakovaním a sebavedomím – ani jedno z toho nemôžete uspievať.

Pokročilí k zložitým zloženým krivkám

Po dokončení niekoľkých úspešných opráv vás čakajú projekty strednej náročnosti. Vyžadujú kombinovanie viacerých techník a prácu s náročnejšími tvarmi kovu, ktoré sa zakrivujú súčasne v dvoch smeroch.

- Kotúče blatníkov a koliesne domky (stredná náročnosť): Tieto diely vyžadujú kontrolované predlžovanie na vytvorenie zložených kriviek pri zachovaní rovnomerných okrajov. Naučíte sa pracovať postupne – najskôr hrubo vytvarovať, potom jemne upravovať ľahšími technikami. Anglické koleso sa tu stáva neoceniteľným pre tvorbu hladkých, plynulých plôch.

- Výroba tunela prevodovky alebo podlahovej sekcie (stredná náročnosť): Výstavba konštrukčných prvkov od základov učí plánovanie, rozloženie a prácu podľa rozmerových špecifikácií. Chyby tu ovplyvňujú, ako sa ostatné súčasti pripevnia, preto je dôležitejšia presnosť než rýchlosť.

- Kapota s výduťami a sacími otvormi (stredná – pokročilá úroveň): Tieto projekty kombinujú hlboké tvorenie tvarov, ostré prechody a estetické požiadavky. Diváci vidia každú chybu, preto je kritická kvalita povrchu. Budete intenzívne používať techniky zmršťovania na vytváranie tesných polomerov a ostrých okrajov.

Stredná úroveň je tá, kde väčšina nadšencov buď prenikne na pokročilú úroveň, alebo sa natrvalo zasekne. Kľúčom je? Nerobia projekty, ktoré vás zastrašujú. Ten nepohodlný pocit presne ukazuje, kde potrebujete rásť.

- Kompletná výroba blatníka alebo bočného panela (pokročilá úroveň): Tvarovanie ocele pre kompletné karosériové panely vyžaduje integrovanie všetkého, čo ste sa naučili. Budete pracovať podľa vzorov alebo šablón, riadiť tok materiálu cez veľké plochy a udržiavať konzistentný oblúk na rozsiahlych plochách. Odborníci často strávia 40–60 hodín na jednom blatníku – očakávajte, že váš prvý pokus potrvá oveľa dlhšie.

- Kompletné sady karosériových panelov (pokročilé): Najväčšia výzva: výroba viacerých panelov, ktoré dokonale zapadajú jeden do druhého. Povrchy dverí, blatníky, kapoty – každý musí zodpovedať susedným panelom v tvare aj medzerách. Ide o odborné tvarovanie kovu na úrovni profesionálov, ktoré v dielniach na obnovu vozidiel zaisťuje vysoké sadzby.

Na identifikáciu oblastí na zlepšenie fotografujte svoju prácu pri šikmom osvetlení, ktoré odhaľuje povrchové nedostatky. Porovnajte svoje výsledky s originálnymi továrenskými panelmi alebo príkladmi od odborníkov. Kde vidíte vibrácie plechu („oil canning“), nerovné povrchy alebo nejasne definované okraje? Tieto pozorovania stanú vašimi tréningovými prioritami.

Pamätajte: cesta od nadšenca k profesionálovi nie je o nákup lepšieho vybavenia. Ide o vývoj citlivosti pre správanie sa kovu a budovanie pohybovej pamäte, aby ste mohli primerane reagovať. Každá hodina cieleného precvičovania vás približuje k výsledkom vhodným na sériovú výrobu – takým, ktoré nakoniec ospravedlnia úplné prejdenie od ručnej výroby k škálovanej produkcii.

Automobilové aplikácie od obnovy po výrobu

Predstavte si Ford Mustang z roku 1967 stojaci vo vašej garáži s prehnutými podlahovými panely a pomlátaným blatníkom. Alebo si predstavte návrh vlastného tepelného štítu sacieho potrubia pre závodné auto, ktorý neexistuje v žiadnom katalógu. Tieto scenáre predstavujú dva pilierne oblasti práce s plechom v automobilovej priemysle: obnova a individuálna výroba. Obe sa zakladajú na rovnakých základných technikách tvárnenia – no využívajú ich pre veľmi odlišné ciele.

Automobilový priemysel vždy poháňal inovácie v tvárnení kovov. Či už ste nadšencom dovoľaňkujúcim na oprave klasika, alebo profesionálnym výrobcov, ktorý vyrába výkonné komponenty, pochopenie toho, ako tieto aplikácie súvisia, vám pomôže pristupovať k projektom strategičtnejšie.

Obnova panelov klasických áut

Obnova klasických áut predstavuje jedinečnú výzvu: nenavrhujete niečo nové – obnovujete to, čo zničil čas a korózia. Ako JMC Automotive Equipment uvádza: „Ak existuje jeden problém, ktorý väčšina starých áut spoločne má, je to poškodený karosériový plech. Lakovanie klasických áut má tendenciu so časom vyblednúť a vznikajú na ňom rzi. A často nemôžete telo áut obnoviť len prelakovaním.“

Dobrá správa? Nástroje na tvárnenie karosérií áut sa stali dostupnejšími ako kedykoľvek predtým. Ceny v posledných rokoch výrazne klesli a mnohé značky teraz ponúkajú radu zariadení určených pre nadšencov, vrátane zváracích a tvárnicích nástrojov. Na vážnu prácu pri obnove už viac nepotrebujete komerčnú dielňu.

Obnova zvyčajne zahŕňa tri základné techniky:

- Ohýbanie: Použitie kovového lúhacieho lisu na vytváranie zakrivených plôch. Štandardné ohýbačky plechu zvládnu ohyby až do 135 stupňov, zatiaľ čo pokročilé stroje vyrábajú jedinečne tvarované panely pre komplexné karosériové časti.

- Vytváranie rebier: Valce na vytváranie žliabkov s dvojicou okrúhlych nástrojov valcujú do panelov charakteristické tvary – ideálne na okraje a detailné práce. Motorizované verzie umožňujú držať obe ruky na kove počas jemných konštrukčných prác.

- Taženie: Pri obnove blatníkov a vnútorných panelov strihacie lisy so špeciálnymi nástrojmi strihajú a tvária komplikované tvary, ktoré zodpovedajú pôvodným továrenským špecifikáciám.

Kovodieri pracujúci na obnovovacích projektoch často začínajú vytváraním predlôh z dochovaných pôvodných panelov alebo získaním továrenských dokumentov. Tento referenčný materiál vedie každý úder kladiva a každé prejdenie kolečkom, čím sa zabezpečí, že hotový diel zodpovedá pôvodným obrysom vozidla.

Výroba na mieru pre výkonné stavby

Vlastná výroba mení prístup. Namiesto obnovy existujúceho stavu budujete niečo, čo nikdy predtým neexistovalo. Výkonné konštrukcie vyžadujú súčiastky optimalizované pre špecifické použitie – a často tieto diely jednoducho nie sú dostupné v predaji.

Nástroje na tvorbu karosérií majú tu dvojakú funkciu. Ten istý anglický valec, ktorý tvaruje náhradné blatníky, môže vytvoriť aj vlastnú požiarne tesnenú stenu. Planishing kladivo, ktoré vyhladzuje panely pri obnove, dokončuje tiež ručne vytvorené sacie kanály. Vaše zručnosti sa priamo prenášajú medzi jednotlivými aplikáciami.

Chassis komponenty, zavesenie rámu, a nosné prvky spadajú priamo do pôsobnosti tvorcov kovových plôch. Tieto funkčné diely vyžadujú viac ako len estetické zváženie – musia odolávať namáhaniu, vibráciám a vplyvom prostredia. Voľba materiálu, polomery ohybov a špecifikácie zvárania sa stávajú kritickými faktormi.

Bežné projekty z autokarosárskeho plechu zahŕňajú široké spektrum obtiažnosti:

- Záplatové panely (začiatočník): Podlahové časti, opravy vnútorných blatníkov, záplaty pre podlahu batožiny – tieto ploché alebo jednoducho zakrivené diely učia základné zručnosti.

- Uchytenia a nosníky (začiatočník-stredný): Batériové panely, uchytenia relé a jednoduché zavesenie súvisejúce s ohýbaním a základným tváraním.

- Blatníkové prechodníky (stredný): Zložité krivky a rovnomerné hrany vyzývajú vašu kontrolu natiahnutia a zmršťovania.

- Vlastné kapoty a kryty batožiny (stredný-pokročilý): Veľké panely so zložitými oblúkmi vyžadujú trpezlivosť pri práci na rozsiahlych plochách.

- Kompletné karosériové panely (pokročilý): Plné blatníky, plášte dverí a bočné panely vyžadujú ovládanie každej techniky, ktorú ste sa naučili.

- Rám ochrany proti prevráteniu a súčasti podvozku (pokročilý): Konštrukčné prvky vyžadujú presné prichytenie a musia spĺňať bezpečnostné špecifikácie.

Vzťah medzi ručne vyrábanými prototypmi a sériovým lisovaním je obzvlášť dôležitý pri výkonových aplikáciách. Stroj na tvárnenie kovov v malom dielni dokáže vyrobiť jednorázové prototypy, ktoré overia koncept návrhu. Po overení sa tieto návrhy môžu preniesť do sériového lisovania pre väčšie množstvá.

Podľa Global Technology Ventures , „Rýchle prototypovanie z plechu transformovalo automobilový priemysel tým, že umožnilo výrobcov automobilov rýchlo vyrábať vysokovýkonné modely.“ Tá istá technológia prinesie výhody aj vlastným výrobcom – môžete rýchlo otestovať návrhy pomocou CNC obrábania, laserového rezania alebo dokonca ručného tvárnenia, než sa rozhodnete pre drahé výrobné nástroje.

Či už sa snažíte napodobniť panel z 50-ročnej továrne, alebo vymyslíte niečo úplne nové, techniky zostávajú rovnaké. Rozdiel spočíva vo vašom referenčnom bode: pôvodné špecifikácie pri obnove alebo požiadavky na výkon pri individuálnom vybavení. Obe cesty nakoniec vedú k rovnakej otázke – kedy dáva zmysel prejsť od ručnej výroby k spolupráci s výrobcami schopnými sériovú produkciu?

Zvýšenie mierky vášho projektu od prototypu po výrobu

Vytvarovali ste svoj prototyp ručne, overili ste návrh a potvrdili ste, že funguje presne tak, ako mal. A teraz? Skok od jediného ručne vyrobeného dielu k stovkám, resp. tisícom výrobných súčiastok je miesto, kde sa mnohí výrobcovia ocitnú v ťažkostiach. Podľa All Metals Fabricating „Presun kovového dielu z plechu z prototypu do výroby je moment, keď sa nápady stretávajú s realitou – a kde mnohé programy zlyhajú.“

Výzvy nie sú len technické. Malé rozhodnutia pri návrhu pre výrobu (DFM), ktoré boli v jednorazovom prototypu neviditeľné, sa pri masovej výrobe môžu prenásobiť nákladmi, predĺžiť výrobný cyklus a destabilizovať produkciu. Porozumenie tomu, kedy a ako prejsť k ďalšiemu stupňu, a nájdenie vhodných výrobných partnerov rozdeľuje úspešné spustenia produktov od drahých zlyhaní.

Kedy prejsť za ručnú výrobu

Ako zistiť, že je čas prejsť za ručné tvarovanie? Odpoveď zvyčajne závisí od troch faktorov: požadovaného množstva, požiadaviek na konzistenciu a nákladov na jednotku. Ak vyrábate menej ako 50 dielov, ručná výroba často zostáva najekonomickejším prístupom. Ale keď množstvo stúpa, ekonomika sa radikálne mení.

Zvážte výrobu vlastného držiaka, ktorý ste tvarovali ručne. Každá súčiastka Vám zaberie 45 minút. Pri 50 kusoch ide o 37,5 hodiny práce. Pri 500 kusoch sa dostávate na 375 hodín – takmer desať týždňov plného pracovného úväzku. Medzitým môže kovanie toho istého držiaka vyžadovať nástroj v hodnote 8 000 USD, ale každý diel vyrobí za niekoľko sekúnd. Bod zlomu sa líši podľa zložitosti, no princíp platí: pri vysokom objeme sa vypláca sériová výroba pomocou nástrojov.

Koncepty rýchlych nástrojov preklenú tento rozdiel. Na rozdiel od tradičných tvrdých nástrojov, ktoré vyžadujú týždne na výrobu, rýchle nástroje používajú formy z hliníka alebo mäkkého ocele, ktoré môžu byť pripravené už za niekoľko dní. Tieto tzv. prechodné nástroje dokážu vyrobiť stovky až tisíce súčiastok, kým overíte konštrukciu pred tým, ako sa rozhodnete pre tvrdé sériové nástroje. Ako uvádza Manufyn, spoločnosti si zvyčajne ušetria 40–60 % voči tradičným metódam prototypovania alebo obrábania pri použití rýchlych metód prototypovania plechových dielov.

Ak hľadáte zariadenia na tvorenie kovového tvaru na predaj, aby ste rozšírili svoje možnosti, zastavte sa a premýšľajte, či by profesionálne lakovacie služby nemohli priniesť lepšiu hodnotu pre vaše konkrétne výrobné objemy.

Spolupráca s odbornými výrobcami

Nájdenie správneho výrobného partnera premení vaše znalosti tvárnenia plechov na škálovateľnú výrobu. Ako však komunikovať svoje ručne vytvorené návrhy výrobným inžinierom, ktorí hovoria úplne iným jazykom?

Tu sa stáva nevyhnutným DFM – dizajn pre výrobnú schopnosť. Podľa Piäťpiestový , "Znalosti konštrukcie plechov sú nevyhnutným nástrojom v arzenále každého inžiniera, ale keďže akadémia venuje konštrukcii plechov veľmi málo pozornosti, väčšina zručností sa učí priamo vo výrobe." To isté platí aj pre komunikáciu vo výrobe.

Kľúčové princípy DFM pre škálovanie výroby:

- Navrhujte s ohľadom na výrobnú schopnosť: Identifikujte operáciu, ktorá bude zúžením procesu – laserové rezanie, strihanie vežičkovou dúchadlou alebo ohýbanie na lome – a navrhujte podľa jej schopností, nie teoretickej dokonalosti.

- Minimalizujte počet operácií: Každá dodatočná operácia odstránenia hrubín, zvárania dielčej zostavy alebo dokončovania predlžuje výrobný cyklus. Optimalizujte návrhy tak, aby sa znížilo manipulovanie pomocou šikovných postupov ohýbania a tvorených prvkov.

- Štandardizujte polomery a tolerancie: Používanie štandardných ohybových polomerov zabraňuje praskaniu a zníži náklady na nástroje. Umiestňujte otvory najmenej 2,5-násobok hrúbky materiálu plus jeden ohybový polomer od ohybov, aby ste predišli deformácii.

- Zvážte smer vlákien: Smer vlákien materiálu vzhľadom na ohyby ovplyvňuje riziko praskania – obzvlášť dôležité pri tepelne spracovaných alebo menej tažkých kovoch.

Pri vyhodnocovaní potenciálnych výrobných partnerov pre vaše potreby výroby strojov na tvarovanie kovov hľadajte tieto schopnosti:

| Schopnosť | Prečo je to dôležité | Otázky, ktoré treba položiť |

|---|---|---|

| Rýchla prototypizácia | Overuje návrhy pred investíciou do výrobných nástrojov | Aký je váš bežný čas výroby prototypu? |

| Podpora DFM | Včas identifikuje výrobné problémy, keď sú zmeny lacnejšie | Poskytujete spätnú väzbu k návrhom pred poskytnutím cenovej ponuky? |

| Kvalifikačné certifikáty | Zabezpečuje konzistentné, dokumentované procesy | Aké normy kvality dodržiavate (IATF 16949, ISO 9001)? |

| Flexibilita objemu | Podporuje rast od prototypov až po hromadnú výrobu | Viete zvládnuť malé aj veľké objednávky? |

| Rýchlosť reakcie na požiadavky cenovej ponuky | Odráža prevádzkovú efektívnosť a zameranie na zákazníka | Aký je váš typický čas na vypracovanie cenovej ponuky? |

Pre výrobcom spracúvajúcich kov pre automobilový priemysel – rámy vozidiel, súčasti zavesenia alebo nosné prvky – je spolupráca s certifikovanými výrobcami obzvlášť dôležitá. Shaoyi (Ningbo) Metal Technology je príkladom toho, čo by si vážni výrobcovia mali žiadať: schopnosť rýchleho prototypovania do 5 dní, certifikáciu IATF 16949 pre automobilové normy kvality, komplexnú podporu pri DFM a vypracovanie cenovej ponuky do 12 hodín. Tieto kapacity vám umožňujú rýchlo overiť návrhy tvárnic pre tvárnenie plechov, a zároveň zabezpečiť, že výrobné súčiastky spĺňajú požiadavky kvality na úrovni automobilového priemyslu.

Stratégie zníženia nákladov stáva sa sofistikovanejším vo výrobnej škále. Inšpekcia prvého kusu (FAI) overuje, že váš výrobný proces vyrába súčiastky zodpovedajúce návrhovému zámeru – zachytí problémy, než sa rozšíria na tisíce kusov. Modulárne upínanie skracuje čas nastavenia medzi jednotlivými sériami. Systémy riadenia revízií zabraňujú nákladným chybám pri vývoji návrhov.

Prechod od ručne vyrobeného tvárniaceho nástroja pre kov na výrobné súčiastky neprebieha cez noc. Ale so správnou prípravou – pevné princípy DFM, overené prototypy a schopní výrobní partneri – sa vaše ručne vytvorené návrhy dajú navýšiť tak, aby spĺňali akékoľvek požiadavky. Zručnosti, ktoré ste nadobudli pochopením toho, ako sa kov pohybuje pod kladivom a valcom, priamo ovplyvňujú spôsob komunikácie s výrobnými inžiniermi. Tento základ z vás robí nie len výrobcu, ale tvárnika plechu, ktorý rozumie celému procesu – od prvého úderu kladiva až po hotové výrobné súčiastky.

Často kladené otázky o tvárnení plechu

1. Aké sú tri metódy tvárnenia plechu?

Tri hlavné metódy sú ohýbanie, kovanie a hlboké taženie. Ohýbanie využíva lisy na vytváranie uhlov pozdĺž priamych čiar, čo je ideálne pre uchytenia a skrine pri nízkych až stredných objemoch. Kovanie používa špeciálne nástroje na vysokorýchlostnú výrobu komplexných tvarov, čo je cenovo výhodné pri množstve nad 1 000 dielov. Hlboké taženie vtlačí plech do dutín nástrojov, aby vytvorilo trojrozmerné tvary ako poháre alebo skrine. Každá metóda je vhodná pre rôzne požiadavky projektu podľa zložitosti, objemu a rozpočtu.

2. Aký nástroj sa používa na tvorenie plechu?

Tváranie plechu vyžaduje rôzne nástroje v závislosti od úrovne zručností a rozsahu projektu. Začiatočníci potrebujú karosárske kladivá (14–18 uncí), podpierky (minimálne 3 libry) a manuálne zmenšovače-rychľovače ($50–500). Stredne pokročilí remeselníci používajú planišné kladivá ($2 000–5 000) na vyhladzovanie a stolné anglické valce ($500–2 000) na tvorenie kriviek. Pokročilí odborníci využívajú stojanové modely anglických valcov ($3 000–15 000), stroje Pullmax ($5 000–20 000+) a hydraulické kladivá ($8 000–25 000+) pre prácu na úrovni výroby.

3. Ako tvarujete plech ručne?

Tváranie rukou sa zakladá na dvoch základných technikách: práca na podpěre a práca bez podpěry. Pri technike s podpěrou umiestnite podpěru priamo za miesto úderu kladiva, čím vyhladíte a mierne natiahnete kov. Pri technike bez podpěry umiestnite podpěru blízko, ale nie priamo za miesto úderu, aby ste prehodili kov bez jeho natiahnutia. Začnite tým, že panel skontrolujete prstami, vyznačíte si referenčné čiary, pracujte kruhovo od poškodených oblastí smerom von a každých 10–15 úderov kontrolujte pokrok. Odborní výrobcovia používajú techniku bez podpěry pre 70–80 % tvárnicích úloh.

4. Aký je rozdiel medzi ohýbaním a lisovaním plechu?

Ohýbanie využíva štandardné V-desenia s krátkymi časmi nastavenia a bez nákladov na výrobu špeciálnych nástrojov, čo ho robí ideálnym pre prototypovanie a sériu do 500 kusov. Vyžaduje však vyššiu pracnosť a obmedzuje geometriu na uhlové ohyby. Tvárnenie si vyžaduje významnú počiatočnú investíciu do nástrojov (5 000 – 50 000 USD a viac) a dodacia lehota trvá 4 až 8 týždňov, no pri vysokých objemoch dosahuje mimoriadne nízke náklady na kus a vynikajúcu konzistenciu. Bod zlomu sa zvyčajne pohybuje od niekoľkých desiatok po niekoľko stoviek kusov v závislosti od zložitosti.

5. Kedy mám prejsť od ručnej výroby k sériovej výrobe?

Zvážte prechod, keď požadované množstvo presiahne 50 súčiastok, keď stúpajú nároky na konzistenciu alebo keď sa stanú náklady na kus neprijateľné. Uchytávka, ktorá sa vyrobí ručne za 45 minút, predstavuje pri 500 kusoch 375 hodín práce. Rýchle nástroje tento rozdiel prekonávajú pomocou hliníkových alebo mäkkých ocelových foriem, ktoré sú pripravené za dni namiesto týždňov. Pre automobilové aplikácie vyžadujúce podvozok, zavesenie alebo nosné komponenty ponúka spolupráca s výrobcami certifikovanými podľa IATF 16949, ako je Shaoyi Metal Technology, rýchle prototypovanie do 5 dní, komplexnú podporu pri DFM a škálovateľné výrobné možnosti.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —