Uzavretý cyklus liatia: Budúcnosť recyklácie hliníka v automobilovom priemysle

ZKRATKA

Recyklácia hliníka pri tlakovom liatí pre automobilový priemysel je kľúčovou praktikou udržateľnosti, ktorá výrazne zníži spotrebu energie a emisie oxidu uhličitého. Hlavným cieľom je vytvoriť uzavreté systémy, ktoré používajú 100 % recyklovaných materiálov, čím sa znížia energetické nároky o viac ako 90 % oproti výrobe nového hliníka. Inovácie v odstraňovaní nečistôt a zložení zliatin prekonávajú tradičné výzvy a umožňujú výrobu vysokej výkonnosti automobilových súčiastok výlučne z odpadu.

Imperatív udržateľnosti: Prečo je recyklovaný hliník kľúčový pre modernú výrobu automobilov

V rámci úsilia o ekologickejšiu automobilovú budúcnosť ponúka málo materiálov environmentálne a prevádzkové výhody recyklovaného hliníka. Automobilový priemysel čelí obrovskému tlaku znížiť emisie, čo je výzva riešená na dvoch frontoch: zlepšovaním spotreby paliva a dekarbonizáciou dodávateľského reťazca. Hliníkové tlakové odliatky sú kľúčové pre obe tieto snahy. Tým, že nahradia ťažšie oceľové komponenty, ľahké hliníkové diely znižujú celkovú hmotnosť vozidla, čo priamo zlepšuje hospodárnosť spaľovacích motorov a predlžuje dojazd elektrických vozidiel (EV).

Najväčší environmentálny prínos však spočíva v kruhovom charaktere hliníka. Výroba primárneho hliníka z jeho suroviny – bauxitovej rudy – je veľmi energeticky náročný proces, ktorý zahŕňa ťažbu a elektrolýzu. Naproti tomu recyklácia hliníka, pri ktorej vzniká tzv. sekundárny hliník, vyžaduje približne o 90–95 % menej energie. Táto výrazná úspora energie sa priamo prejavuje menšou uhlíkovou stopou každého vyrobeného komponentu. Podľa odvetvových údajov zo zdrojov ako Dynacast , táto efektívnosť je hlavným dôvodom, prečo je dnes stále používaných 75 % všetkého doteraz vyrobeného hliníka.

Tento záväzok voči recyklácii je kľúčovým pilierom kruhovej ekonomiky. Tlakové liatiny, ako sú opísané napr. Autocast Inc. , často recyklujú 100 % svojich interných odpadov, od strihov až po diely, ktoré nespĺňajú kvalitatívne normy. Prioritou sekundárneho hliníka automobilky nielen znížia svoju závislosť od primárnych materiálov a s Å¥ou spojené environmentálne škody spôsobené ťažbou, ale tiež vytvoria odolnejší a cenovo výhodnejší dodávateľský reťazec. Tento strategický posun je nevyhnutný na splnenie prísnych globálnych predpisov o emisiách a rastúcej požiadavke spotrebiteľov na udržateľnejšie produkty.

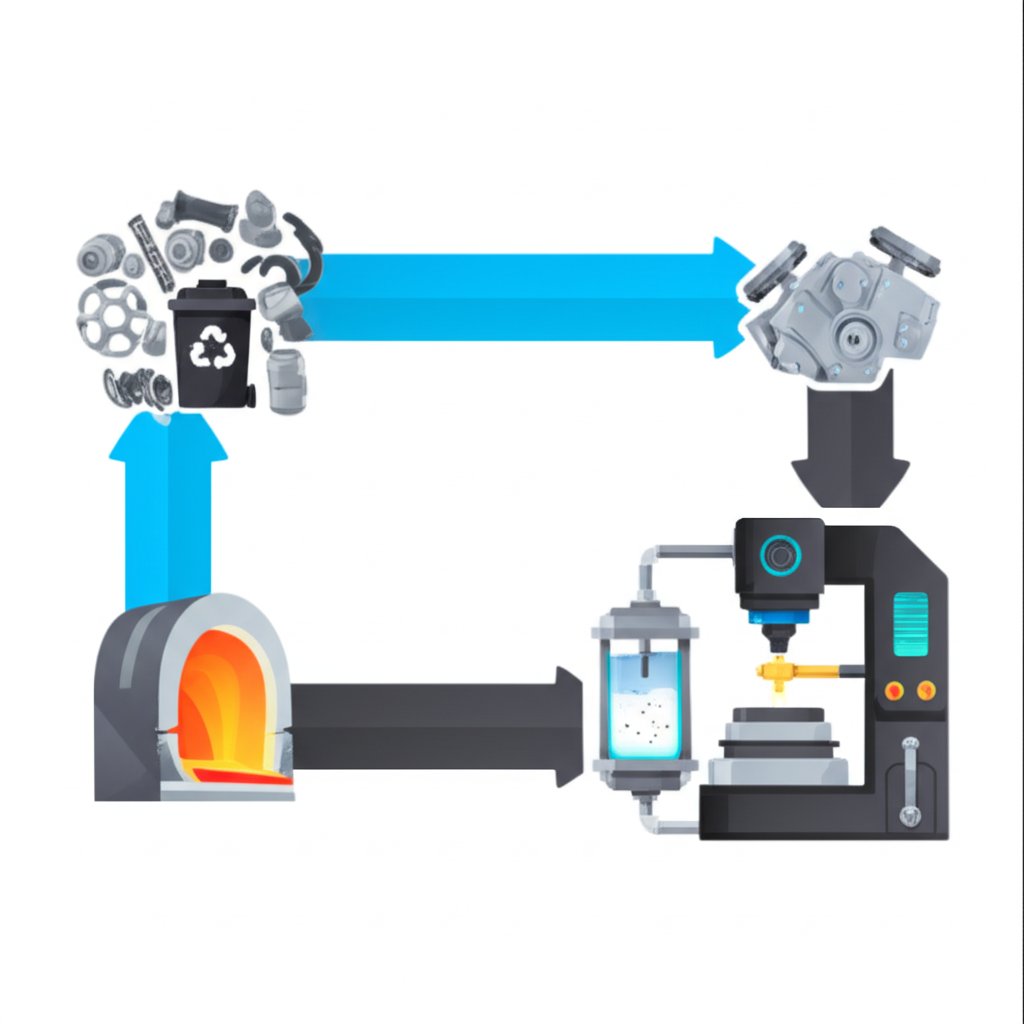

Proces recyklácie: Z odpadu na vysokovýkonné tlakové odliatky

Premena hliníkového odpadu na vysokovýkonný automobilový diel je sofistikovaný proces, ktorý ide ďaleko za rámec jednoduchého roztavenia a preliačania. Táto cesta vyžaduje dôkladnú kontrolu na každom stupni, aby sa zabezpečilo, že konečný produkt bude spĺňať presné inžinierske štandardy. Hoci konkrétne kroky sa môžu líšiť, proces vo všeobecnosti sleduje jasnú cestu od zbierania po úpravu.

Typické etapy v cykle recyklácie hliníka zahŕňajú:

- Zber a triedenie odpadu: Proces začína zhromažďovaním hliníkového odpadu z rôznych zdrojov, vrátane priemyselných odpadkov z výroby (priemyselný odpad) a súčiastok vozidiel po skončení životnosti (spotrebiteľský odpad). Triedenie je kritickým prvým krokom. Keďže hliník nie je magnetický, na odstránenie feromagnetických nečistôt ako je oceľ sa používajú silné magnety. Na riešenie zložitejších problémov triedenia sa objavujú aj pokročilé technológie. Napríklad, ako je podrobne opísané Constellium , Laser-induced Breakdown Spectroscopy (LIBS) dokáže rýchlo rozlíšiť medzi rôznymi zliatinami hliníka, ako sú série 5xxx a 6xxx používané v karosériách áut, čím sa zabráni zníženiu hodnoty tvarovaných zliatin.

- Preťačovanie a čistenie: Po zotriedení sa odpad drtie na menšie, rovnomerné kúsky. To zvyšuje povrch pre efektívnejšie tavanie a umožňuje ďalšie čistenie. Kúsky sa vyčistia od povlakov, farieb, olejov a iných nekovových nečistôt.

- Tavenie a zliatina: Čistý rozdrvený hliník sa nahrádza do veľkých pecí a taví. Počas tejto fázy sa starostlivo analyzuje zloženie roztaveného kovu. Prvky pre zliatinu možno pridať na úpravu chemickej skladby a dosiahnutie špecifických vlastností požadovaných pre konkrétnu zliatinu pre tlakové liatie, ako napríklad bežná ADC12.

- Úprava a odstránenie strusky: Kľúčovou výzvou pri recyklácii hliníka zo tlakového liatia je riadenie nečistôt, najmä železa. Kontaminácia železom môže spôsobiť krehkosť konečného odlievku a jeho náchylnosť na poruchy. Tradične sa tento problém riešil riedením taveniny z vyrábaného odpadu hliníkom s vysokou čistotou. Moderné procesy sa však zameriavajú na priame odstránenie alebo neutralizáciu týchto nečistôt pomocou pokročilých metód filtracie a chemických spracovaní, čo predstavuje základ skutočného cyklického recyklovania.

Úspešné riadenie tohto procesu, najmä kontrola obsahu železa, je hlavnou technickou prekážkou, ktorá oddeľuje jednoduché recyklovanie od vysokohodnotných systémov uzavretého cyklu, ktoré automobilový priemysel usilovne zdokonaľuje. Prekonanie tejto výzvy je nevyhnutné pre výrobu konštrukčných komponentov, ktoré sú zároveň udržateľné a bezpečné.

Technologické inovácie: Dosiahnutie skutočného recyklovania v uzavretom cykle

Ambícia používať 100 % recyklovaného hliníka v náročných automobilových aplikáciách podnietila významné technologické inovácie. Priemysel sa posúva ďalej než tradičné metódy riedenia a vyvíja sofistikované postupy na riadenie nečistôt a zabezpečenie výkonu. Dva popredné prístupy – fyzikálna úprava a chemická neutralizácia – otvárajú cestu skutočnej kruhovej ekonomike hliníka.

Jedným z najvýznamnejších prelomov je technológia spoločnosti Honda, ktorá vyvinula technológiu „kompletnej recyklácie v uzavretom cykle“. Ako je uvedené v ich oznámeniach, tento systém je navrhnutý tak, aby spracoval triesky z liatiny z hliníkových zliatin (špecificky zliatina ADC12) bez nutnosti pridávania vysokokvalitného primárneho hliníka. Základom Technológie Honda je presné odstránenie nečistôt a kontrola zloženia počas fázy tavby. Po viac ako 17 kolách pokusov sa tento proces ukázal ako dostatočne účinný na podporu výroby veľkých konštrukčných dielov pre elektromobily, vrátane dielov vyrábaných gigatavením, kde je rozhodujúca integrita materiálu.

Súbežne výskumné organizácie skúmajú metalurgické riešenia. Inštitút REMADE Institute vedie projekty zamerané na elimináciu škodlivých účinkov železných nečistôt. Namiesto fyzického odstránenia železa ich výskum skúma pridávanie iných prvkov – ako je mangán (Mn), chróm (Cr) a cer (Ce) – do roztaveného hliníka. Tieto prvky menia kryštalickú štruktúru intermetalikov obsahujúcich železo, pričom z ostrých, ihlovitých platničiek, ktoré spôsobujú krehkosť, vytvárajú kompaktnejšie a menej škodlivé tvary. Tento chemický prístup má za cieľ urobiť sekundárny hliník s vysokým obsahom železa vhodným pre konštrukčné aplikácie.

Tieto pokroky v oblasti materiálového inžinierstva sú súčasťou širšieho odvetvového trendu smerujúceho k špecializovaným komponentom s vysokým výkonosťným profilom. Napríklad v príbuzných oblastiach, ako je tvárnenie kovov v automobilovom priemysle, spoločnosti ako Shaoyi (Ningbo) Metal Technology sa špecializujú na presne navrhnuté kované autodiely, čo demonštruje celopriemyselné angažovanie voči robustným a kvalitne kontrolovaným výrobným procesom od prototypovania až po sériovú výrobu.

Praktické výhody: výkon a náklady recyklovaných hliníkových zliatin

Okrem presvedčivých environmentálnych výhod je prechod na recyklovaný hliník pri tlakovom liatí riadený silnými praktickými a ekonomickými výhodami. Bežnou mýtkou je, že recyklované materiály sú zásadne horšie ako primárne. V prípade hliníka to nezodpovedá pravde. Atómová štruktúra kovu sa počas procesu recyklácie nezhoršuje, čo znamená, že si zachováva všetky svoje základné fyzikálne a mechanické vlastnosti, ako je pevnosť, trvanlivosť a odolnosť voči korózii. S presnou kontrolou zloženia počas tavby možno sekundárne hliníkové zliatiny navrhnúť tak, aby spĺňali alebo dokonca prekonávali špecifikácie primárnych zliatin.

Najvýznamnejšou praktickou výhodou sú náklady. Ekonomický výpočet je priamo prepojený spotrebou energie. Keďže výroba sekundárneho hliníka vyžaduje až o 95 % menej energie ako výroba primárneho hliníka, s tým súvisiace výrobné náklady sú výrazne nižšie. Táto hospodárnosť umožňuje výrobcom vyrábať komponenty vysokej kvality za dostupnejšie ceny, čo predstavuje konkurenčnú výhodu, ktorá je obzvlášť dôležitá na cenovo citlivom automobilovom trhu. Tento finančný stimul je silným hybným prvkom pre rozširovanie infraštruktúry na recykláciu a pre zavádzanie uzavretých cyklov.

Pri hodnotení týchto dvoch zdrojov materiálu sa vo väčšine aplikácií stáva voľba jasná. Zatiaľ čo určité veľmi špecializované odvetvia, ako napríklad letecký priemysel, môžu kvôli prísnym predpisom stále používať primárny hliník, sekundárny hliník je lepšou voľbou pre väčšinu potrieb automobilového tlakového liatia, keďže ponúka optimálnu rovnováhu medzi výkonom, nákladmi a udržateľnosťou.

Primárny vs. sekundárny hliník: Porovnanie

| Faktor | Zliatiny | Sekundárny (recyklovaný) hliník |

|---|---|---|

| Vplyv na životné prostredie | Vysoká (bauxitový ťažba, vysoké emisie CO2) | Nízke (znížuje množstvo odpadu na skládkach a v ťažbách) |

| Energetické spotreby | Veľmi vysoké | Až o 95% nižšie ako primárne |

| Náklady | Vysoké (podmienené cenami energie) | Výrazne nižšie |

| Výkonnosť | Vysoká kvalita, presná kontrola | Rovnovážná kvalita pri správnom spracovaní |

Často kladené otázky

1. Je litý hliník recyklovateľný?

Áno, hliník z litiny sa dá vysoko recyklovať. V skutočnosti je väčšina hliníkových výrobkov z litiny vyrobená z sekundárnych (recyklovaných) zliatin hliníka. Po skončení životnosti vozidla sa jeho hliníkové komponenty môžu zbierať, opätovne taviť a čistiť na vytvorenie nových sekundárnych zliatin, ktoré sa potom používajú na výrobu nových kúpených častí v kruhovom procese.

2. Vráť sa. Čo je recyklácia automobilového hliníka na konci životnosti?

Analýza "od hrobu k bráne" je komplexné hodnotenie používané na meranie účinnosti recyklačného systému. V kontexte automobilového hliníka sleduje materiál od fázy likvidácie (vozidlový "hreb") cez každý krok zberného, triedeného a opätovného spracovania až do bodu, kedy sa stane použiteľnou surovinou (recyklovaný ingot alebo "brána"). Tento typ analýzy pomáha identifikovať straty materiálov a neefektívne procesy, čím sa poskytuje jasný obraz o celkovej miere recyklácie, ktorá je pre automobilový hliník veľmi vysoká, často presahuje 90%.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —