Tajomstvá kvalitného plechu: 8 faktorov, o ktorých dodávatelia nevravia

Pochopenie toho, čo definuje kvalitný plech

Nikdy vás nenapadlo, prečo dva zdanlivo rovnaké kusy kovu môžu v reálnych podmienkach pracovať úplne odlišne? Odpoveď spočíva v pochopení toho, čo skutočne oddeľuje kvalitné materiály od bežných sortimentných položiek. Keď hodnotíte kvalitu plechu, nepotrebujete len slovo dodávateľa – potrebujete konkrétne kritériá, podľa ktorých si sami dokážete jeho kvalitu posúdiť.

Kvalita plechu nie je len marketingový žargón. Je to merateľná kombinácia vlastností materiálu, presnosti výroby a prevádzkových charakteristík, ktoré priamo ovplyvňujú úspech vášho projektu. Až keď vyberiete materiál na autodiely, systémy VZT alebo architektonické aplikácie, poznanie týchto základov vám umožní robiť informované rozhodnutia.

Čo oddeľuje kvalitný plech od bežného sortimentu

Pozrime sa na to takto: bežný sortiment splní požiadavky, no kvalitný plech predvída výzvy, ktorým bude vaša aplikácia vystavená. Rozdiel sa prejaví v troch kľúčových oblastiach.

Najprv je tu pevnosť v ťahu —množstvo sily potrebnej na natiahnutie materiálu až po jeho pretrhnutie. Podľa priemyselných noriem táto vlastnosť určuje, ako dobre váš hotový výrobok odoláva namáhaniu bez zlyhania. Po druhé, kujnosť ovplyvňuje správanie kovu počas výrobných procesov, ako je ohýbanie a tvárnenie. Kvalitné materiály si zachovávajú svoju pevnosť aj pri komplexných operáciách tvarovania. Po tretie, odolnosť proti korózii určuje životnosť, najmä v náročných podmienkach, kde je prítomná vlhkosť alebo chemikálie.

Štandardná surovina môže spĺňať minimálne špecifikácie, ale kvalitná výroba plechových dielov začína materiálmi, ktoré presahujú základné požiadavky. Tento rozdiel sa javí zreteľne vtedy, keď musia diely dokonale zapadnúť do seba alebo odolávať rokom prevádzkového zaťaženia.

Štyri pilieroch hodnotenia kvality plechu

Ako posudzujete, či plech spĺňa vaše požiadavky na kvalitu? Sústreďte sa na tieto štyri základné ukazovatele:

- Zloženie materiálu: Špecifická zliatina a chemické zloženie určujú mechanické vlastnosti. Certifikáty od organizácií ako ASTM alebo ISO overujú, že materiály spĺňajú dokumentované špecifikácie pre pevnosť, tažnosť a odolnosť voči chemickej korózii.

- Presnosť merania hrúbky: Konzistencia hrúbky po celom plechu je dôležitá. Rozmerná presnosť zabezpečuje správne spojenie dielov počas montáže – aj malé odchýlky môžu spôsobiť funkčné chyby alebo problémy pri montáži.

- Rovnomernosť povrchu: Kvalita povrchu ovplyvňuje nielen estetiku, ale aj funkčnosť. Dbajte na absenciu chýb, ako sú inklúzie, pórovitosť, miesta korózie alebo zmena farby, ktoré by mohli ohroziť výkon.

- Konštrukčná stabilita: Toto zahŕňa absenciu skreslenia, vnútorných napätí a výrobných vad. Kvalitný plech zachováva svoj predpokladaný tvar a odoláva deformácii počas spracovania a používania.

Pochopenie týchto pilierov vám poskytuje rámec na vyhodnocovanie ponúk akéhokoľvek dodávateľa. Namiesto toho, aby ste sa spoliehali len na porovnanie cien, môžete posúdiť, či materiály skutočne spĺňajú požiadavky vášho projektu. Tieto znalosti sú obzvlášť cenné pri spolupráci s dodávateľmi kvalitných plechov alebo akýmkoľvek partnerom vo výrobe – budete hovoriť ich jazykom a rozpoznáte, keď by kompromisy mohli zhoršiť vaše výsledky.

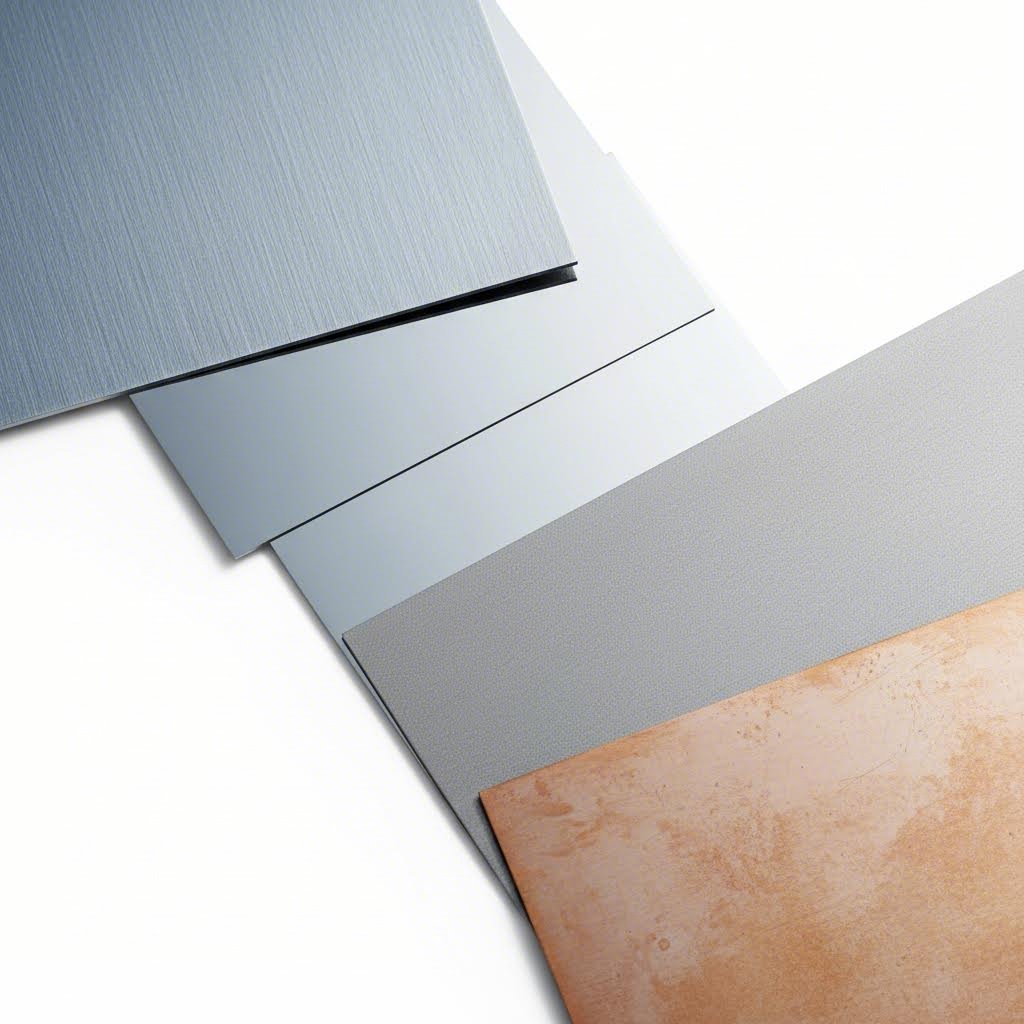

Typy materiálov a ich kvalitatívne charakteristiky

Teraz, keď viete, ako hodnotiť kvalitu, preskúmajme samotné materiály. Tu je niečo, čo väčšina dielní plechov nevysvetlí na začiatku: každý typ materiálu má odlišné ukazovatele kvality, ktoré ovplyvňujú výkon v konkrétnych aplikáciách. Poznanie týchto rozdielov vám pomôže vybrať si správny materiál – nie len najlacnejšiu možnosť.

Najbežnejšie plechy zahŕňajú oceľ (v rôznych triedach), hliník, nehrdzavejúcu oceľ a meď. Každý materiál prináša na stôl jedinečné vlastnosti a porozumenie ich charakteristíkám predchádza nákladným nesprávnym voľbám medzi materiálom a požiadavkami aplikácie.

Oceľové triedy a ich vplyv na kvalitu

Oceľ dominuje trhu s plechmi, ale nie všetky ocele sú rovnaké. Podľa World Steel Association existuje viac ako 3 500 druhov ocele. Zvolená trieda priamo ovplyvňuje pevnosť, tvárnosť a životnosť.

Oceľové triedy nasledujú štandardizovaný číselný systém vyvinutý spoločnosťou Society of Automotive Engineers (SAE). Tu je, ako tieto čísla dešifrovať:

- Prvá číslica: Identifikuje hlavný legujúci prvok (1XXX označuje uhlíkovú oceľ)

- Druhá číslica: Odkazuje na sekundárne legovacie prvky

- Posledné dve číslice: Zobrazuje obsah uhlíka v stotinách percenta hmotnostne

Napríklad oceľ 1020 znamená, že ide o uhlíkovú oceľ bez sekundárnych zliatin s obsahom uhlíka 0,20 % – čo ju radí medzi mäkké uhlíkové ocele s dobrou tvárnosťou. Vyšší obsah uhlíka zvyšuje pevnosť, ale znižuje tažnosť, čo je schopnosť kovu byť ťahaný alebo tvarovaný bez praskania.

Kategórie uhlíkovej ocele sa delia podľa obsahu uhlíka:

- Nízkouhlíková oceľ (mäkká oceľ): Do 0,3 % uhlíka – vynikajúca tvárnosť a zvárateľnosť

- Stredný uhlíkový ocel: 0,3 % až 0,6 % uhlíka – vyvážený pomer pevnosti a spracovateľnosti

- Vysokouhličitaná ocele: Vyššie ako 0,6 % uhlíka – maximálna pevnosť, ale obmedzená tvárnosť

Pri spolupráci so zákazkovými dodávateľmi kovov doma pomáha pochopenie týchto tried overiť, že dostávate presne to, čo vyžaduje vaše použitie.

Porovnanie vlastností hliníku a nerezovej ocele

Volíte medzi hliníkom a nerezovou oceľou? Toto rozhodnutie často závisí od kompromisov medzi hmotnosťou, odolnosťou voči korózii a nákladmi.

Hliník má hustotu takmer tretinovú oproti oceli. Pri dvoch súčiastkach s rovnakou geometriou váži oceľová súčiastka takmer trojnásobok. Tento výhodný pomer hmotnosti robí hliník nevyhnutným pre automobilový priemysel, letecký priemysel a aplikácie, kde zníženie hmotnosti zlepšuje účinnosť. Podľa odborníkov na materiály hliník má medzu pevnosti v ťahu od 40 do 690+ MPa , v závislosti od zliatiny a tepelného spracovania.

Hliník má tiež vrodenú ochranu proti korózii. Pri kontakte s kyslíkom vytvára vrstvu oxidu hliníka, ktorá pôsobí ako brnenie na odhalenom povrchu – na rozdiel od oxidu železa (hrdy), ktorý je krehký a odlupuje sa. To robí hliník ideálnym pre projekty kovových konštrukcií na Floride a iné vlhké alebo pobrežné prostredia.

Nerezová oceľ, obsahujúca najmenej 10,5 % chrómu, ponúka vynikajúcu odolnosť voči korózii v porovnaní s bežnou oceľou. Tri hlavné typy zahŕňajú:

- Austenitná nerdzová oceľ: Nemagnetická, obsahuje približne 18 % chrómu a 8 % niklu – bežná v komerčných kuchyniach a potravinárskom priemysle

- Ferritická nerdzivá oceľ: Nižší obsah niklu, 12-17 % chrómu – vhodné pre výplet automobilov a spotrebiče

- Martensitová nerdzová oceľ: Magnetické a tepelne spracovateľné, 11-17 % chrómu – používa sa pri rezných nástrojoch a chirurgických prístrojoch

Meď si zasluhuje zmienku pri špecializovaných aplikáciách. Vynikajúca elektrická vodivosť ju robí ideálnou pre káblovanie a elektroniku. Medené plechy odolávajú hrdze, pretože nemajú dostatočný obsah železa, a materiál sa posilňuje pri zliatovaní s inými prvками

Porovnanie materiálov na prvý pohľad

Použite túto tabuľku na rýchle porovnanie možností materiálov pre váš ďalší projekt:

| Typ materiálu | Indikátory kvality | Najlepšie použitie | Hodnotenie odolnosti | Cenová úroveň |

|---|---|---|---|---|

| Jemná uhlíková oceľ (1008, A36) | Vynikajúca tvárniteľnosť, konzistentná hrúbka, dobrá kvalita zvárania | Konštrukčné komponenty, súčasti strojov, stavebníctvo | Stredná (vyžaduje povlak na ochranu proti korózii) | Nízke |

| Vysokopevnostná oceľ (4130) | Vynikajúca pevnosť v ťahu, tepelne spracovateľná, rovnomerná zrnitá štruktúra | Konštrukcie lietadiel, podvozky automobilov, komponenty za vysokého zaťaženia | Ťahové | Ťahové |

| Nerezová oceľ (304, 316) | Odolnosť voči korózii, kvalita povrchovej úpravy, overenie obsahu chrómu | Spracovanie potravín, lekárské prístroje, námorné aplikácie | Výborne | Stredná-Vysoká |

| Hliník (5052, 6061) | Pomer hmotnosti k pevnosti, integrita oxidačnej vrstvy, certifikácia zliatiny | Karosérie automobilov, riad, ochranné skrine elektroniky | Dobrá (samouzatvárajúca sa oxidačná vrstva) | Stredný |

| Vysokopevnostný hliník (7075) | Overenie pevnosti v ťahu, označenie tepelného spracovania, odolnosť proti únave | Súčiastky pre letecký priemysel, diely pre automobilový priemysel s vysokým výkonom | Dobrá | Stredná-Vysoká |

| Meď | Hodnotenia vodivosti, percento čistoty, rovnomernosť povrchovej úpravy | Elektrické káble, potrubia, dekoratívna architektúra | Vynikajúce (bez hrdze) | Ťahové |

| Ocelové | Hrúbka zinkovej vrstvy, kvalita adhézie, rovnomernosť pokrytia | Potrubia pre vykurovanie a vetranie, vonkajšia stavba, spodná časť automobilu | Veľmi dobré | Nízka-stredná |

Všimnite si, ako sa ukazovatele kvality líšia podľa typu materiálu. Posúdenie kvality hliníka sa zameriava na pomer hmotnosti k pevnosti a označenia tepelného spracovania, zatiaľ čo hodnotenie nehrdzavejúcej ocele uprednostňuje obsah chrómu a povrchovú úpravu. Porozumenie týmto rozdielom vám zabráni použiť nesprávne kritériá pri výbere materiálu.

Po objasnení typov materiálov je ďalším dôležitým faktorom hrúbka – a systém číslovania kalibrov, ktorý ju definuje, spôsobuje mnohým kupujúcim zmätenie.

Kaliber a voľba hrúbky pre optimálne výsledky

Tu je niečo, čo väčšina dodávateľov nevysvetlí: systém číselníka kalibru beží opačne, ako by ste očakávali. Vyššie číslo kalibru znamená tenší kov. Znie to zmätočne? Nie ste sami. Tento nepriamy systém chytá dokonca aj skúsených nákupcov – a pochopenie ho je nevyhnutné pre výber kvalitného plechu, ktorý zodpovedá požiadavkám vášho projektu.

Podľa odborníkov z odvetvia sa kaliber hrúbky datuje do 1800, ešte pred vznik univerzálnych meracích noriem. Systém vzišiel z operácií ťahania drôtu, pri ktorých každé ďalšie pretiahnutie cez matricu zmenšilo priemer drôtu. Viac ťahov znamenalo tenší drôt – a vyššie číslo kalibru. Táto historická zvláštnosť pretrváva dodnes a vytvára merací systém, v ktorom je oceľ s kalibrom 10 podstatne hrubšia ako oceľ s kalibrom 20.

Rozluštenie číselníka plechu

Systém kalibrovania predstavuje dva problémy, ktoré môžu narušiť výber materiálu. Po prvé, rozdiely medzi číslami kalibrov nie sú rovnaké. Prechod z 3. kalibra na 4. kaliber z nehrdzavejúcej ocele znižuje hrúbku o 0,016 palca, zatiaľ čo prechod z 24. kalibra na 25. kaliber zmení hrúbku len o 0,003 palca. Po druhé – a to chytá mnohých kupujúcich nepripravených – čísla kalibrov znamenajú rôzne hrúbky pre rôzne materiály .

Zvážte tento príklad z kovových zdrojov spoločnosti Ryerson:

- 14. kaliber z nehrdzavejúcej ocele = 0,0751 palca

- 14. kaliber z uhlíkovej ocele = 0,0747 palca

- 14. kaliber z hliníka = 0,0641 palca

To je rozdiel 0,011 palca medzi nehrdzavejúcou oceľou a hliníkom pri rovnakom kalibri – čo je ďaleko mimo prijateľných tolerancií pre presné aplikácie. Použitie nesprávnej kalibrovej tabuľky môže znamenať objednanie materiálu, ktorý nevyhovuje vašim konštrukčným špecifikáciám.

Prečo existuje táto variácia? Ako vysvetľuje Xometry, veľkosti kalibrov boli vyvinuté na základe hmotnosti plechu pre daný materiál, nie na základe skutočnej rozmerovej hrúbky. Keďže rôzne kovy majú rôznu hustotu, rovnaké číslo kalibra sa prekladá na odlišné fyzikálne merania.

Priradenie hrúbky podľa požiadaviek projektu

Výber správnej hrúbky zahŕňa vyváženie niekoľkých faktorov: konštrukčné požiadavky, obmedzenia hmotnosti, výrobné procesy a náklady. Tu je spôsob, ako premýšľať o každej úvahe:

Štrukturálne požiadavky určujú minimálnu hrúbku. Plech 10 kalibra (približne 3,4 mm alebo 0,1345 palca pre oceľ) vyhovuje náročným aplikáciám, ako sú konštrukčné prvky a nosné zostavy. Tenšie kalibre sú vhodné pre kryty, panely a dekoratívne prvky, kde sú požiadavky na pevnosť nižšie.

Výrobné procesy ovplyvňujú výber materiálu. Kvalitná výroba kovových komponentov často zahŕňa operácie ohýbania, tvárnenia alebo zvárania. Hrubšie materiály lepšie odolávajú deformácii počas manipulácie, no na ich tvarovanie je potrebná väčšia sila. Tenšie plechy sa ľahšie ohýbajú, ale pri náročnom tvárnení hrozí ich skreslenie alebo trhliny.

Váhové úvahy je dôležitá u aplikácií, kde hmotnosť ovplyvňuje výkon. Automobilové a letecké projekty často určujú najtenší možný plech, ktorý spĺňa konštrukčné požiadavky, aby sa minimalizovala hmotnosť.

Použite túto referenčnú tabuľku na priradenie bežných čísel kalibrov k ich skutočným rozmerom a typickým aplikáciám:

| Merné číslo | Hrúbka ocele (palce) | Hrúbka ocele (mm) | TlThickness nehrdzavejúcej ocele (palce) | TlThickness hliníka (palce) | Odporúčané aplikácie |

|---|---|---|---|---|---|

| 10 | 0.1345 | 3.42 | 0.1406 | 0.1019 | Ťažké konštrukčné komponenty, priemyselné zariadenia, diely podvozkov |

| 12 | 0.1046 | 2.66 | 0.1094 | 0.0808 | Konštrukčné krabice, ochranné mriežky strojov, ťažké kryty |

| 14 | 0.0747 | 1.90 | 0.0781 | 0.0641 | Automobilové panely, skrine zariadení, komponenty strednej zaťaženia |

| 16 | 0.0598 | 1.52 | 0.0625 | 0.0508 | Vzduchotechnika, panely spotrebičov, ľahké konštrukčné aplikácie |

| 18 | 0.0478 | 1.21 | 0.0500 | 0.0403 | Všeobecné plechové práce, skrine, dekoratívne lišty |

| 20 | 0.0359 | 0.91 | 0.0375 | 0.0320 | Ľahké kryty, elektronické skrine, nosníkové panely |

| 22 | 0.0299 | 0.76 | 0.0313 | 0.0253 | Klápačky, ľahké potrubie, dekoratívne aplikácie |

| 24 | 0.0239 | 0.61 | 0.0250 | 0.0201 | Tenkostenné kryty, prototypy, nízkozaťažové aplikácie |

Všimnite si, že rovnaké číslo kalibru poskytuje rôznu hrúbku materiálu. Preto uvádzanie rozmerovej hrúbky v palcoch alebo milimetroch – namiesto samotného kalibru – znižuje chyby pri objednávaní a zabezpečuje, že dostanete materiál vyhovujúci vašim konštrukčným požiadavkám.

Treba mať na pamäti aj praktické obmedzenie: väčšina plechov má dolný limit približne 0,5 mm a horný limit 6 mm. Podľa priemyselných noriem sa každý kov hrubší ako 6 mm označuje ako doska, nie plech.

Osvedčené rozhodnutie o hrúbke plechu znižuje odpad a výrobné náklady. Pred určením kalibru zvážte použitie, druh materiálu, environmentálne faktory, priemyselné normy, hmotnosť a rozpočet.

Pri spolupráci so dodávateľmi – či už hľadáte ohýbanie plechu neďaleko mňa alebo vyhodnocujete špecializovaného výrobcu – vždy potvrďte číslo kalibru aj skutočnú rozmerovú hrúbku vo vašich špecifikáciách. Táto dvojitá kontrola zabraňuje nedorozumeniam a zabezpečuje, že kvalitný plech dorazí pripravený na vaše konkrétne použitie.

Keďže typy materiálov a základy hrúbky sú pokryté, ďalšou otázkou je, ako sa požiadavky na kvalitu menia v rôznych odvetviach a aplikáciách.

Požiadavky na kvalitu v rôznych odvetviach

Tu je to, čo komplikuje hodnotenie plechu: ten istý materiál, ktorý sa osvedčí v jednej aplikácii, môže úplne zlyhať v druhej. Panel z pozinkovaného ocele 16. kalibru, ktorý je ideálny pre vzduchotechnické kanály, by mohol byť úplne nevhodný pre presné automobilové komponenty. Porozumenie tomu, ako sa požiadavky na kvalitu menia medzi odvetviami, vám pomôže určiť materiály, ktoré naozaj fungujú – nie len materiály, ktoré dobre vyzerajú na papieri.

Väčšina dodávateľov sa špecializuje na jeden alebo dva odvetvia, čo znamená, že ich kvalitatívne normy odrážajú práve tie špecifické požiadavky. Keď nakupujete pre viacero aplikácií – alebo vstupujete do neznámej oblasti – potrebujete širší pohľad na to, čo „kvalita“ v každom kontexte skutočne znamená.

Požiadavky automobilového priemyslu a presných komponentov

Automobilový priemysel vyžaduje niektoré z najtesnejších tolerancií pri tvárnení plechov. Prečo? Pretože komponenty sa musia presne spojovať tisíckrát po sebe, odolávať nepretržitému vibráciám a spoľahlivo fungovať roky v náročných podmienkach.

Pri hodnotení plechov pre automobilové aplikácie sa sústreďte na tieto kritické kritériá kvality:

- Rozmerná presnosť: Tolerance často spadajú do rozsahu ±0,1 mm pre lisyované komponenty – akákoľvek odchýlka nad rámec tohto spôsobuje problémy so zapadnutím počas montáže

- Konzistencia povrchovej úpravy: Viditeľné panely karosérie vyžadujú rovnomerný povrch bez škrabancov, vrypov alebo stôp nástrojov, ktoré by boli viditeľné cez farbu

- Tvárnenie bez pruženia späť: Vysokopevnostné ocele sa musia pružne ohýbať bez nadmerného elastickejho návratu, ktorý by skresľoval konečné rozmery

- Odolnosť proti únave: Súčasti zavesenia a podvozku vydržia milióny cyklov zaťaženia počas životnosti vozidla

- Svarovateľnosť: Materiály sa musia spojovať čisto, bez pórov alebo trhlín, ktoré by ohrozili štrukturálnu celistvosť

Výroba presných komponentov – či už pre automobilový priemysel, letecký priemysel alebo priemyselné strojníctvo – si vyžaduje podobné nároky. Obrábacie dielne v meste Naples, Florida, a výrobné zariadenia po celej krajine aplikujú tieto štandardy pri výrobe súčastí, kde zlyhanie nie je možné. Kľúčový rozdiel oproti iným odvetviam? Každá špecifikácia sa zdokumentuje, overí a dokáže sa spätne sledovať až k certifikátom materiálu

Štandardy pre VZT a priemyselné zariadenia

Aplikácie VZT kládú dôraz na iné vlastnosti ako presné komponenty. Potrubia a skrine zariadení musia odolávať korózii, zachovávať štrukturálnu tuhosť pri kolísaní teploty a často musia spĺňať predpisy požiarnej bezpečnosti

Indikátory kvality plechov pre VZT zahŕňajú:

- Kvalita zinkovania: Hrúbka a priľnavosť zinkovej vrstvy bránia hrdzaveniu vo vlhkých prostrediach – najnižšia štandardná vrstva G90 (0,90 uncí/ft²) je bežná pre väčšinu potrubných systémov

- Tesnosť zvarov: Správne vytvorené zvary zabraňujú úniku vzduchu, ktorý zníži účinnosť systému

- Konzistencia hrúbky plechu: Rovnomerná hrúbka zabezpečuje predvídateľné charakteristiky prúdenia vzduchu a úrovne hluku

- Odolnosť voči tepelnému rozťaženiu: Materiály musia odolávať opakovanému zohrievaniu a ochladzovaniu bez deformácie alebo oddelenia sa na spojoch

Priemyselné zariadenia vyžadujú vyššiu odolnosť. Skrine pre stroje, ovládacie panely a spracovateľské zariadenia sú vystavené nárazom, chemickému pôsobeniu a náročným čistiacim postupom. Nehrdzavejúce ocele triedy 304 alebo 316 sú nevyhnutné pri prítomnosti korozívnych látok.

Stavebné a architektonické štandardy kvality

Krytiny, prekrytie a architektonické kovové konštrukcie čelia jedinečným výzvam: desaťročia vystavenia poveternostným podmienkam, tepelnému pohybu a estetickým očakávaniam, ktoré iné odvetvia neberú do úvahy.

Podľa Heather & Little , so viac ako 90-ročnou skúsenosťou v oblasti architektonických plechových prác, kvalitné stavebné materiály by mali preukazovať:

- Odolnosť voči korózii primeranej prostrediu: Pobrežné inštalácie vyžadujú inú ochranu ako vnútrozemské aplikácie – meď a nerezová oceľ sa osvedčujú v morských prostrediach, kde pozinkovaná oceľ zlyháva

- Trvanlivosť povrchu: Lakové, práškové alebo anodizované povrchy musia odolávať UV degradácii, vylučovaniu prášku a vyblednutiu počas životnosti vyše 20 rokov

- Správa tepelného rozťaženia: Krytinové panely môžu zažívať teplotné výkyvy nad 100°F – dilatačné spriahnutia a upevňovacie systémy musia kompenzovať pohyb bez deformácie

- Estetická konzistencia: Viditeľné architektonické prvky vyžadujú zhodu farieb medzi jednotlivými výrobnými šaržami a odolnosť voči tzv. "oil canning" (vlnitá deformácia povrchu)

- Splnenie noriem: Požiarne hodnotenia, odolnosť proti nárazu vetra a nárazové hodnotenia sa líšia v závislosti od jurisdikcie a typu budovy

Zvárací dodávatelia v Napolitáne na Floride a dielne v Napolitáne pracujúce na architektonických projektoch chápu, že tieto inštalácie sa stanú trvalou súčasťou budovy. Kompromisy v kvalite sa prejavujú predčasnými poruchami, únikmi alebo viditeľným poškodením, čo ma zlé dopady na všetkých zapojených.

Kvalita špecifická pre odvetvie na prvý pohľad

Zvážte, ako rovnaký faktor kvality nadobúda rôznu váhu v rôznych odvetviach:

| Faktor kvality | Automobilová priorita | Priorita HVAC | Architektonická priorita | Priemyselná priorita |

|---|---|---|---|---|

| Tolerancia rozmierov | Kritická (±0,1 mm) | Stredná (±0,5 mm) | Mierne | Líši sa podľa použitia |

| Povrchové dokončenie | Kritické pre viditeľné časti | Nízka priorita | Kritické | Nízke až mierne |

| Odolnosť proti korózii | Vysoká (podvozkové časti) | Ťahové | Kritické | Závisí od prostredia |

| Odolnosť únavovej | Kritické | Nízka priorita | Mierne | Vysoká pre pohybujúce sa časti |

| Estetická konzistencia | Kritické pre karosériové panely | Nepoužiteľné | Kritické | Nízka priorita |

| Požiadavky na certifikáciu | Rozsiahla (IATF 16949) | Stredná (UL, SMACNA) | Závislá od predpisov | Špecifické pre aplikáciu |

Tento medziodvetvový pohľad odhaľuje, prečo definícia pojmu „kvalita“ od jediného dodávateľa nemusí zodpovedať vašim konkrétnym požiadavkám. Dodávateľ zameraný primárne na systémy VZT aplikuje iné štandardy než ten, ktorý obsluhuje automobilový priemysel – a to aj v prípade použitia rovnakých základných materiálov.

Pochopenie týchto odvetvovo špecifických požiadaviek vás pripraví na kladenie lepších otázok pri hodnotení dodávateľov. Kvalita však nejde len o surové materiály – rovnako dôležitá je aj to, ako sa tieto materiály spracovávajú počas výroby.

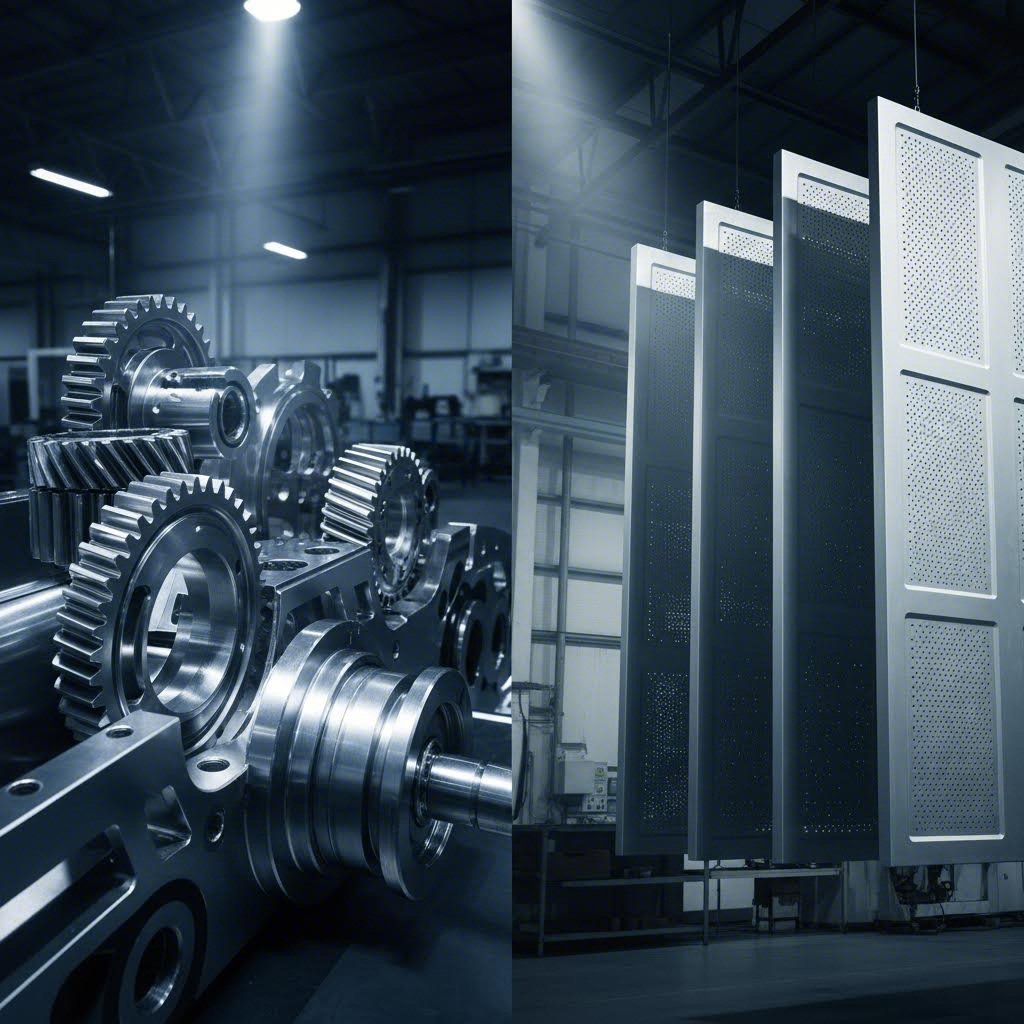

Výrobné procesy, ktoré určujú konečnú kvalitu

Vybrali ste si správny materiál a zadali správnu hrúbku. Teraz nasleduje kľúčová otázka, ktorú väčšina dodávateľov obchádza: ako samotný výrobný proces ovplyvní váš konečný výrobok? Pravda je taká, že aj najkvalitnejší plech sa môže stať odpadom, ak rezanie, ohýbanie, tvárnenie alebo zváranie spôsobia chyby. Pochopenie procesu tvárnenia plechu vám umožní posúdiť, či metódy dodávateľa zachovávajú – alebo narušujú – kvalitu materiálu.

Podľa Prime Fabrication znamená kontrola kvality pri spracovaní kovov sledovanie každého kroku, aby sa minimalizovali vady, zabezpečila konzistencia a vyrobili sa výrobky vysoké kvality. Každá fáza výroby ponúka príležitosti na zlepšenie kvality – alebo na jej zhoršenie. Pozrime sa podrobne, čo sa deje v každom kroku, a na čo treba dbať pri hodnotení hotových komponentov.

Presné rezanie a jeho vplyv na kvalitu hrán

Rezanie je začiatkom výroby a použitá metóda priamo ovplyvňuje kvalitu hrán, rozmernú presnosť a následné spracovanie. Moderné služby precízneho rezania kovov využívajú niekoľko technológií, z ktorých každá má odlišný vplyv na kvalitu:

- Rezanie laserom: Zabezpečuje nevyhnutnú presnosť pre komplikované tvary s minimálnymi tepelne ovplyvnenými zónami – ideálne pre diely vyžadujúce úzke tolerancie

- Plazmové rezanie: Rýchlejšie pri hrubších materiáloch, ale vytvára drsnejšie hrany, ktoré môžu vyžadovať dodatočné dokončenie

- Hydrolakové rezanie: Úplne eliminuje tepelné deformácie a zachováva vlastnosti materiálu pre aplikácie citlivé na teplo

- Mechanické strihanie: Nákladovo efektívne pri rovných rezoch, ale môže spôsobiť deformáciu okrajov pri hrubších kalibroch

Prečo je metóda rezu taká dôležitá? Ako vysvetľuje Minifaber, laserové rezanie a ohýbanie sú po sebe idúce procesy – chyby počas rezu môžu mať za následok zrušenie nasledujúcich operácií, čo spôsobuje výrazný stratu času a materiálu. Presný laserový rez vedie k hladkému ohýbaniu, znižuje skreslenie a zvyšuje kvalitu hotového výrobku.

Pri hodnotení kvality rezu skontrolujte tieto ukazovatele:

- Rovnosť okraja: Čisté, bez hrubícich okrajov indikujú správne nastavenie parametrov rezu

- Zmena farby spôsobená teplom: Excesívne oxidácie alebo zmodranie naznačujú nesprávnu rýchlosť alebo nastavenie výkonu

- Rozmerná presnosť: Zmerajte viacero bodov voči špecifikáciám – odchýlky indikujú problémy s kalibráciou zariadenia

- Kontaminácia povrchu: Škváry, odtoky alebo zvyšky ovplyvňujú následné procesy, ako napríklad zváranie a dokončovanie

Techniky tvárnenia, ktoré zachovávajú celistvosť materiálu

Po vystrihnutí do požadovaného tvaru sa plech zvyčajne podrobuje tvárnicím operáciám – ohýbaniu, valcovaniu, razenie alebo ťahaniu – aby dosiahol trojrozmernú geometriu. Tieto techniky tvárnenia kovov aplikujú riadenú silu na preformovanie materiálu bez odstránenia jeho časti. Výzva spočíva v udržaní celistvosti materiálu pri dosahovaní presných uhlov a kriviek.

Podľa New Mexico Metals LLC , rôzne techniky spracovania plechu pomáhajú dosiahnuť požadované tvary a kvalifikovaný personál vie, kedy bude ktorá metóda najúčinnejšia. Tu je, ako jednotlivé bežné tvárniace procesy ovplyvňujú kvalitu:

- Ohýbanie: Pomocou matrice a puncu sa kov ohýba do tvaru písmena V, U alebo do vlastných uhlov. Kvalita závisí od správnej voľby nástrojov, presných výpočtov prídavku na ohyb a konzistentných vlastností materiálu. Je potrebné predvídať a kompenzovať pružné spätné vracanie – tendenciu kovu čiastočne sa vrátiť do pôvodného tvaru.

- Zahnutie/zavinutie: Hrubé alebo nerovné okraje sa zahýbajú do seba (otvorené, uzavreté alebo tvaru kvapky). Tým sa posilňujú okraje a odstraňujú sa ostré povrchy, ktoré by mohli spôsobiť zranenie alebo poškodenie materiálu.

- Pralepovanie: Dosahuje rovnomernú hrúbku po celom plechu. Keď je materiál príliš hrubý pre dané použitie, vyrovnanie zabezpečí vhodnú konzistenciu pre ďalšie spracovanie.

- Hlboké razenie: Premieňa ploché plechy na súčiastky tvaru pohára alebo krabice. Materiál sa výrazne natiahne, čo robí dôležitými tažnosť a orientáciu zŕn, aby sa predišlo trhlinám alebo vráskam.

Kontrolné body kvality pre tvárnené súčiastky zahŕňajú:

- Presnosť uhla: Overte ohybové uhly podľa špecifikácií pomocou presných meracích nástrojov

- Praskliny na povrchu: Skontrolujte vonkajšie povrchy ohybov na mikrotrhliny, ktoré označujú nadmerné namáhanie

- Rozmerná konzistencia: Skontrolujte, či zodpovedajú vytvorené rozmery medzi viacerými súčiastkami v rámci výrobnej série

- Kompenzácia pruženia: Uistite sa, že konečné uhly zohľadňujú pružnú deformáciu

Kvalita zvárania a pevnosť spojov

Zváranie spája samostatné kovové diely do jednotných zostáv. Podľa priemyselných noriem kvality je zváranie kritickým procesom, ktorý zabezpečuje pevnosť všetkých spojov. Na vyhodnotenie kvality zvaru je potrebné skontrolovať hĺbku prevaru, kvalitu zvarového švu a zarovnanie.

Postupné kroky na zabezpečenie kvality zvaru zahŕňajú:

- Príprava pred zváraním: Povrchy musia byť čisté, správne prispôsobené a bez nečistôt, ktoré môžu spôsobiť pórovitosť

- Riadenie zváracích parametrov: Správny prúd, napätie, rýchlosť posunu a ochranný plyn zabezpečujú konzistentné výsledky

- Vizuálna kontrola: Identifikuje povrchové anomálie ako podrez, prekrytie, rozstrek alebo neúplné zvarovanie

- Nedestrukčné testovanie (NDT): Ultrazvukové testovanie a rádiografické testovanie poskytujú komplexné vyhodnotenie vnútornej integrity zvaru

- Úprava po zváraní: Odstraňovanie napätia, brúsenie alebo dokončovacie operácie odstraňujú zvyškové napätia a povrchové nedokonalosti

Vizuálna kontrola slúži ako kľúčový prvý mechanizmus na identifikáciu potenciálnych anomálií, no doplnkové metódy NDT ponúkajú dôkladnejšiu analýzu pre konštrukčné aplikácie, kde zlyhanie nie je prípustné.

Dokončovacie procesy a konečná kvalita

Dokončovanie povrchu uzatvára výrobný cyklus. Bez ohľadu na to, či ide o ochranu pred koróziou, estetický vzhľad alebo funkčný výkon, dokončovacie úpravy výrazne ovplyvňujú prevádzkové vlastnosti výrobkov.

Bežné možnosti dokončovania zahŕňajú:

- Práškové lakovanie: Trvanlivý, rovnomerný povrch s vynikajúcou odolnosťou voči korózii

- Farbanie: Rozmanité farebné možnosti s rôznou úrovňou trvanlivosti

- Anodizácia: Elektrochemický proces, ktorý vytvára ochranné oxidové vrstvy na hliníku

- Náplav: Aplikuje tenké kovové povlaky (zinoček, chróm, nikel) na ochranu alebo pre estetický vzhľad

- Pasivácia: Chemická úprava, ktorá zvyšuje odolnosť voči korózii pri nehrdzavejúcej ocele

Ako sami vyhodnotiť kvalitu výroby

Predstavte si, že dostanete súčiastky od nového dodávateľa. Ako posúdite, či kvalita výroby spĺňa vaše štandardy? Postupujte podľa tohto postupu hodnotenia:

- Vizuálna kontrola: Skontrolujte povrchy na prítomnosť škrabancov, dôlkov, zmeny farby alebo nečistôt – viditeľné chyby voľným okom poukazujú na problémy s kontrolou procesu

- Overenie rozmerov: Zmerajte kritické rozmery podľa špecifikácií pomocou posuvných meradiel, mikrometrov alebo CMM zariadení

- Posúdenie kvality hrán: Skontrolujte rezané hrany na buriny, drsnosť alebo tepelné poškodenie

- Kontrola ohybov: Overte uhly, skontrolujte prítomnosť trhlín a potvrďte konzistenciu medzi viacerými súčiastkami

- Kontrola zvarov: Hľadajte rovnomerný vzhľad zvarového švu, správne preniknutie a absenciu chýb

- Hodnotenie povrchovej úpravy: Posúdiť prilnavosť, rovnomernosť a dodržiavanie hrúbky povlaku

Kontrola kvality je kľúčová pri spracovaní plechov, aby sa zabezpečilo, že výrobky spĺňajú stanovené normy a požiadavky zákazníkov. Zahŕňa detekciu chýb, ich odstraňovanie a výrobu len kvalitných výrobkov.

Prechod k automatizácii premenil kvalitu výroby. Ako uvádzajú odborné zdroje, robotické systémy a CNC riadenie znížili ľudský zásah, minimalizujú chyby spôsobené únavou a zvyšujú celkovú bezpečnosť na pracovisku. Komponenty vyrobené prostredníctvom automatizovaných systémov čoraz viac spĺňajú konštrukčné špecifikácie a tolerancie, čím vyhovujú zákazníkom, ktorí vyžadujú presnosť a konzistenciu.

Ak pracujete so dodávateľom Pomper Sheet Metal Inc alebo akýmkoľvek iným výrobným partnerom, porozumenie týmto procesom vám pomôže kladenie informovaných otázok týkajúcich sa zariadení, kapacít a postupov kontroly kvality. Ale ako sa tieto investície do kvality prejavujú v cenách – a aké skryté náklady prináša šetrenie na kvalite?

Faktory nákladov, ktoré ovplyvňujú kvalitu plechu

Tu je otázka, na ktorú dodávatelia zriedkavo odpovedajú priamo: prečo stojí kvalitný plech viac – a má táto investícia skutočne zmysel? Vzťah medzi kvalitou a cenou nie je taký priamy, ako tvrdenie „dostaneš to, za čo platíš“. Porozumenie konkrétnym faktorom, ktoré ovplyvňujú náklady, vám pomôže robiť múdrejšie nákupné rozhodnutia a vyhnúť sa drahému chybnému úspornému prístupu.

Podľa Sunlink Metal , výber najnižšej ponuky môže mať za následok dodatočnú prácu, oneskorenia alebo štrukturálne problémy, zatiaľ čo nadmerné platby znižujú ziskovosť projektu. Kľúčom je nájsť správnu rovnováhu – a to začína pochopením toho, za čo v skutočnosti platíte.

Prečo si kvalitnejšie materiály vyžadujú vyššie ceny

Keď porovnávate cenové ponuky od rôznych dodávateľov, rozdiel medzi cenami bežného a kvalitného plechu sa môže zdať záhadný. Čo tento rozdiel odôvodňuje? Na určenie cien plechu pôsobí niekoľko navzájom prepojených faktorov:

- Trieda a zloženie materiálu: Zliatiny vyššej triedy obsahujú jemnejšie zložky a prechádzajú prísnejšími výrobnými kontrolami. Napríklad nehrdzavejúca oceľ 304 má vyššiu počiatočnú cenu v porovnaní s mäkkou oceľou alebo hliníkom, pretože ponúka lepšiu trvanlivosť, najmä vo vonkajších alebo agresívnych prostrediach.

- Hrúbka a konzistencia kalibru: Podľa odborníkov z odvetvia hrubšie materiály vyžadujú dlhší čas na rezanie, ohýbanie a zváranie, čo priamo ovplyvňuje výrobný čas a náklady. Užšie tolerancie hrúbky tiež vyžadujú presnejšie výrobné postupy.

- Typ povrchu a úprava: Surová hliníková súčiastka môže stáť výrazne menej ako rovnaká súčiastka s práškovým náterom. Hoci tento rozdiel môže pôsobiť vysoko, práškový náter ponúka lepšiu dlhodobú trvanlivosť a kvalitnejší vzhľad – čo sa vypláca u produktov určených pre zákazníkov.

- Požiadavky na certifikáciu: Materiály s certifikáciami ASTM, ISO alebo špecifickými pre daný priemyselný odvetvie prechádzajú dodatočným testovaním a dokumentáciou. Toto overenie pripočítava náklady, ale poskytuje stopovateľnosť a záruku kvality, ktoré generické materiály nemajú.

- Zložitosť výroby: Podľa TMCO , geometria súčiastky výrazne ovplyvňuje dobu jej výroby. Súčiastky s viacerými ohybmi, komplikovanými výrezmi alebo tesnými toleranciami vyžadujú viac času na programovanie, nastavenie a kontrolu.

- Objem výroby: Jediný prototyp alebo malá séria má vyššie náklady na kus v porovnaní s objednávkou veľkého množstva, pretože čas na nastavenie a programovanie sa rozpočíta na menší počet súčiastok.

Existuje aj faktor, ktorý mnohí nákupcovia podceňujú: nákupná sila dodávateľa. Spoločnosti nakupujúce tisíce ton materiálu naraz dokážu úspory preniesť na zákazníkov. Vaša miestna dielňa môže mať vyššiu cenu hliníka jednoducho preto, že nemá dostatočný objem na vyjednanie hromadných sadzieb.

Skryté náklady pri výbere nekvalitného plechu

Najlacnejšia ponuka sa často stáva najdrahším rozhodnutím. Ako? Materiály a výroba nízkej kvality spôsobujú dodatočné náklady, ktoré sa na počiatočnej faktúre neobjavia.

Podľa odborníkov na kovový rez je výrobca, ktorý ponúka veľmi nízke ceny, môže kompenzovať použitím menej skúsených pracovníkov, slabú kontrolu rozmerov, minimálne kontroly zabezpečenia kvality, nevyhovujúce zváracie postupy alebo nedostatočné dokončenie. Tieto zkratky vedú k:

- Nákladom na opravy a odmietnutie: Súčiastky, ktoré nespĺňajú špecifikácie, vyžadujú opravu alebo náhradu – čo zdvojnásobuje vaše náklady na materiál a prácu

- Oneskorenia pri inštalácii: Komponenty, ktoré sa nepasujú správne, spôsobujú problémy priamo na stavbe, predlžujú čas realizácie projektu a pracovné hodiny

- Predčasnej náhrade: Materiály bez dostatočnej odolnosti voči korózii alebo štrukturálnej pevnosti zlyhajú skôr, ako sa očakávalo, a vyžadujú úplnú náhradu namiesto očakávanej životnosti

- Náklady na povlaky a úpravy: Výber mäkkej ocele namiesto nehrdznivécej za účelom úspory peňazí môže vyžadovať ochranné povlaky, ktoré eliminujú počiatočné úspory – a tieto povlaky vyžadujú pravidelnú údržbu

- Poškodenie renomé: Zlyhanie komponentov zle pôsobí na váš projekt alebo výrobok, čo ovplyvňuje dôveru zákazníkov a budúce obchody

Uvažujte o výbere materiálu nasledovne: správna otázka nie je „Ktorý je najlacnejší?“, ale „Ktorý materiál je vhodný pre dané prostredie a životnosť?“ Nesprávna voľba vedie ku korózii, degradácii konštrukcie a predčasnej výmene.

Najnákladovo efektívnejším výrobným partnerom nie je nutne ten s najnižšou cenovou ponukou – je to ten, ktorý prináša hodnotu prostredníctvom presnosti, spoľahlivosti a dlhodobej spolupráce.

Robenie rozumných kompromisov medzi nákladmi a kvalitou

Ako teda vyvážiť rozpočtové obmedzenia s požiadavkami na kvalitu? Začnite tým, že určíte, kde je kvalita najdôležitejšia pre vaše konkrétne použitie:

- Viditeľné povrchy: Komponenty orientované na zákazníka odôvodňujú investíciu do lepších povrchových úprav a kvality povrchu

- Konštrukčné prvky: Nosné alebo bezpečnostne kritické diely vyžadujú vysoké triedy materiálov a užšie tolerancie

- Vystavenie prostrediu: Pre vonkajšie alebo agresívne prostredia sú potrebné vhodné opatrenia proti korózii – hrdzovo odolné vlastnosti nerezovej ocele vás môžu ušetriť pred ročnou údržbou

- Rozmery kritické pre presné prichytenie: Diely, ktoré sa musia presne spojiť s inými komponentmi, vyžadujú konzistentnú presnosť merania hrúbky

Pre nekritické aplikácie môžu štandardné materiály s dostatočnou kvalitou ponúkať najlepšiu hodnotu. Cieľom je prispôsobiť investíciu skutočným požiadavkám – ani neprekračovať špecifikácie, ani nešetriť tam, kde záleží na výkone

Pochopenie týchto faktorov ovplyvňujúcich náklady vám umožní efektívnejšie vyhodnocovať cenové ponuky. Ako však overiť, že dodávateľ skutočne poskytuje kvalitu, ktorú deklaruje? Tu prichádzajú do úvahy certifikácie a normy

Certifikácie a normy, ktoré overujú kvalitu

Ako zistíte, že tvrdenia dodávateľa o kvalite nie sú len marketingovým blábolom? Odpoveď sa nachádza v certifikáciách tretích strán – nezávislej overenej skutočnosti, že postupy, materiály a výstupy výrobcu spĺňajú stanovené normy. Keď pochopíte, čo tieto certifikácie skutočne znamenajú, dokážete odlišiť výrobcov skutočne zameraných na kvalitu od tých, ktorí robia prázdne sľuby.

Podľa Pacific Certifications , výrobcovia výrobkov zo plechu podporujú kľúčové odvetvia vrátane automobilového priemyslu, leteckej a vesmírnej techniky, priemyselných strojov, spotrebných elektrických spotrebičov, elektroniky, obnoviteľných zdrojov energie, vykurovania, ventilácie a klimatizácie a stavebníctva. So zvyšujúcimi sa požiadavkami na presnosť, trvanlivosť, odolnosť voči korózii, bezpečnostné normy a dodržiavanie predpisov v rámci globálnych dodávacích reťazcov poskytujú certifikácie ISO výrobným firmám operačnú disciplínu, dokumentované procesy kvality a konkurenčnú dôveryhodnosť.

Odborné certifikácie, ktoré zaručujú štandardy kvality

Nie všetky certifikácie majú rovnakú váhu pre každú aplikáciu. Porozumenie tomu, ktoré normy sa vzťahujú na váš odvetvie, vám pomôže posúdiť, či súkromné osvedčenia dodávateľa zodpovedajú vašim požiadavkám. Tu sú kľúčové certifikácie pre spracovanie kovov, s ktorými sa stretnete:

- ISO 9001: Základný štandard systému manažérstva kvality (QMS), uznávaný na celosvetovej úrovni. Zabezpečuje, že výrobky konzistentne spĺňajú požiadavky zákazníkov a predpisy. Pre výrobcov plechových komponentov táto certifikácia demonštruje záväzok voči dokumentovaným procesom, kontinuálnemu zlepšovaniu a spokojnosti zákazníkov.

- ISO 14001: Rieši environmentálne systémy manažérstva. Výrobcovia, ktorí túto certifikáciu držia, demonštrujú efektívne využívanie zdrojov, zníženie odpadu a dodržiavanie environmentálnych predpisov – čo je stále dôležitejšie pre spoločnosti s požiadavkami na udržateľnosť.

- ISO 45001: Zamerané na riadenie ochrany zdravia a bezpečnosti pri práci. Tento štandard zabezpečuje bezpečné pracovné podmienky prostredníctvom preventívneho riadenia rizík – obzvlášť dôležité v prevádzkach plechových dielní, kde procesy ako rezanie, zváranie a tvárnenie predstavujú vlastné nebezpečenstvá.

- ISO 3834: Konkrétne sa zaoberá požiadavkami na kvalitu zváracích procesov. Podľa odborných zdrojov je zváranie nedeliteľnou súčasťou spracovania plechu a tento štandard zabezpečuje vysokú kvalitu zváracích procesov, ktoré sú kľúčové pre zachovanie konštrukčnej pevnosti.

- ISO 1090: Platí špecificky pre výrobu oceľových a hliníkových konštrukcií a zabezpečuje dodržiavanie požiadaviek na bezpečnosť a výkon v stavebných aplikáciách.

- AWS D1.1: Štandard Amerického zváračského inštitútu (American Welding Society) pre konštrukčné zváranie. Podľa AZ Metals uvádza požiadavky na zváracie procesy, materiály a kvalifikácie zváračov pre konštrukčné oceľové prvky používané v mostoch, budovách a infraštruktúre.

- ASME Section IX: Zahŕňa normy pre zváranie a spájkovanie nádob, potrubia a komponentov vystavených vysokému tlaku – nevyhnutné pre výrobcov kotlov, tlakových nádob a súvisiacej výbavy.

Okrem certifikácií procesov hľadajte certifikácie materiálov od organizácií ako ASTM (Americká spoločnosť pre skúšanie materiálov), ktoré overujú, že dané vlastnosti materiálu spĺňajú stanovené špecifikácie.

Čo znamená IATF 16949 pre presné komponenty

Ak hľadáte kvalitný plech pre automobilové aplikácie, existuje jedna certifikácia, ktorá sa nachádza nad ostatnými: IATF 16949. Toto nie je len ďalšia kvalitná pečiatka – ide o definitívny priemyselný štandard kvality pre plechy v automobilovom priemysle.

Podľa Xometry medzinárodný automobilový pracovný tím (IATF) udržiava tento rámec s použitím systému riadenia kvality ISO 9001 ako základu, ale prispôsobeného špecificky pre výrobcov a dodávateľov automobilov. Certifikácia IATF 16949 zahŕňa pôsobivý rozsah tém a zdvojnásobuje úsilie o dosiahnutie konzistencie, bezpečnosti a kvality vo všetkých automobilových produktoch.

Čo robí IATF 16949 odlišnou od všeobecných noriem ISO?

- Zameranie na automobilový priemysel: Zatiaľ čo ISO 9001 sa uplatňuje všeobecne vo viacerých odvetviach, IATF 16949 zohľadňuje požiadavky špecificky relevantné pre výrobné výzvy v automobilovom priemysle

- Binárna certifikácia: Spoločnosť buď normu spĺňa, alebo nespĺňa – neexistujú čiastočné certifikácie ani ich varianty

- Dôraz na prevenciu chýb: Norma uprednostňuje obmedzenie výskytu chýb v produktoch, čo tiež znižuje odpad a zbytočné úsilie v celom dodávateľskom reťazci

- Požiadavky na dodávateľský reťazec: Aj keď to nie je právne vyžadované, dodávatelia a výrobcovia často nebudú spolupracovať s výrobcami, ktorí túto certifikáciu nemajú

Pre presné autonápravy ako diely podvozku, systémy zavesenia a konštrukčné zostavy potvrdzuje certifikácia IATF 16949, že výrobca dodržiava prísne kontrolné opatrenia kvality, ktoré tieto aplikácie vyžadujú. Spoločnosti ako Shaoyi (Ningbo) Metal Technology preukazujú tento záväzok prostredníctvom svojich prevádzok certifikovaných podľa IATF 16949, pričom dodávajú výrobky z plechu na mieru a presné zostavy pre výrobcov automobilov, ktorí si nemôžu dovoliť kompromisy v kvalite.

Ako sa certifikácie prekladajú do reálnej kvality

Certifikácie nie sú len formálnou záležitosťou – predstavujú zdokumentované systémy, ktoré priamo ovplyvňujú výrobky, ktoré dostávate. Podľa odborníkov je najdôležitejším aspektom pri spracovaní kovov udržiavanie kvality. Kompromisy nie sú nikdy možnosťou, pretože milióny budúcich projektov na tom závisia.

Keď výrobca drží príslušné normy ISO pre plechové výrobky, môžete očakávať:

- Dokumentované procesy: Každý výrobný krok sleduje stanovené postupy, ktoré je možné auditovať a overiť

- Stopovateľnosť: Materiály a procesy je možné vystopovať späť cez celý dodávateľský reťazec

- Nepretržitá vylepšovanie: Certifikované organizácie musia preukázať kontinuálne úsilie o zvyšovanie kvality

- Pravidelné audity: Hodnotenia tretích strán overujú dodržiavanie požiadaviek na pokračujúcej báze – nie len počiatočnú certifikáciu

- Systémy nápravných opatrení: Ak vzniknú problémy, formálne postupy zabezpečia identifikáciu a odstránenie koreňových príčin

Trh s plechovými konštrukciami odráža tento trend certifikácie. Podľa priemyselné údaje viac ako 60 percent najvýznamnejších dodávateľov v oblasti tvárnenia plechu vo svete má aspoň certifikáciu ISO 9001, pričom prijatie certifikácie ISO 3834 pre zváranie výrazne stúplo v segmentoch automobilového priemyslu a obnoviteľných zdrojov energie.

Výrobcovia kovových konštrukcií nesú veľkú zodpovednosť za svoju prácu, udržiavanie kvality a zamestnancov. Certifikácie a štandardy majú za cieľ zabezpečiť, aby výrobcovia kovových konštrukcií zachovávali bezpečnosť a kvalitu a zároveň zostávali konkurencieschopní na trhu.

Pochopenie týchto certifikácií vám poskytuje účinný nástroj na hodnotenie dodávateľov. Avšak samotné certifikácie neposkytujú úplný obraz – potrebujete aj praktické metódy na posúdenie toho, či dodávateľ naozaj plní svoje sľuby týkajúce sa kvality.

Ako vyhodnotiť a vybrať kvalitných dodávateľov plechových komponentov

Certifikácie vám hovoria, čo dodávateľ tvrdí, že dokáže dodávať. Ako však overiť tieto tvrdenia pred uzatvorením partnerstva? Proces hodnotenia dodávateľa plechových komponentov rozdeľuje kupujúcich, ktorí dosahujú konzistentné výsledky, od tých, ktorí drahocenne učia z vlastných chýb. Väčšina dodávateľov vás týmto overovacím procesom neprevodí – pretože dôkladné hodnotenie odhaľuje medzery medzi marketingovými sľubmi a skutočnými schopnosťami.

Podľa York Sheet Metal by malo byť uspokojenie potrieb vašich zákazníkov na prvom mieste – ale či váš dodávateľ plechových materiálov myslí rovnakým spôsobom? Ak váš dodávateľ nedeje prednosť tým istým hodnotám ako vy, je čas znova posúdiť, odkiaľ získavate svoje materiály. Vytvorme systematický prístup pri výbere spoločnosti zaoberajúcej sa kovovými konštrukciami, ktorá skutočne dodržiava sľuby.

Kľúčové otázky, ktoré treba položiť potenciálnym dodávateľom

Pred umiestnením prvej objednávky odhalia správne otázky, či vyrobca dokáže spĺňať vaše požiadavky. Podľa Ryerson Advanced Processing sa mnohí dodávatelia počas počiatočného hodnotenia javia veľmi dobre – až keď sa hlbšie ponoríte, zistíte, či sú naozaj tou správnou voľbou.

Tu sú základné otázky, ktoré oddeľujú dodávateľov s dôrazom na kvalitu od ostatných:

- Ste dlhodobo životaschopní? Ako dlho je spoločnosť na trhu? Investuje do moderného vybavenia a technológií? Výrobca, ktorý sleduje vývoj v odvetví, preukazuje trvalý záväzok voči kvalite.

- Ste schopní zvládnuť moje konkrétne požiadavky? Každý môže tvrdiť, že má kapacity – ale dokáže preukázať skúsenosti s vašimi typmi materiálov, toleranciami a aplikáciami? Požiadajte o príklady podobných projektov.

- Aká je vaša rýchlosť pri príprave cenových ponúk? Rýchlosť reakcie v fáze cenovej ponuky predznamenáva reakčnú schopnosť aj počas výroby. Dodávatelia s dôrazom na kvalitu, ako napríklad Shaoyi Metal Technology ponúkajú prípravu cenovej ponuky do 12 hodín, čo preukazuje systémy zamerané na efektivitu, nie na oneskorenia.

- Ponúkate podporu pri DFM? Poradenstvo pri návrhu pre výrobu pomáha optimalizovať vaše návrhy ešte pred zahájením výroby – čím sa znížia náklady a predchádza sa problémom s kvalitou. Komplexná podpora DFM signalizuje partnera, ktorý je zapojený do vášho úspechu, nie len do splnenia objednávky.

- Aké sú vaše kapacity pri výrobe prototypov? Vedia rýchlo vyrobiť vzorky na overenie? Rýchle prototypovanie – niektorí dodávatelia dodajú už do 5 dní – vám umožňuje skontrolovať kvalitu pred tým, ako sa zaviažete k výrobě vo veľkých objemoch.

- Ako riešite dodávateľský reťazec? Podľa odborných zdrojov schopnosť okamžite reagovať na zmeny dokazuje dodanú hodnotu kvalitných výrobcov. Opýtajte sa na zabezpečovanie materiálov, správu zásob a plánovanie náhradných opatrení.

- Aké opatrenia na kontrolu kvality uplatňujete? Podľa spoločnosti Ryerson sa nízka kvalita môže prejaviť nepresnými špecifikáciami, nekvalitnou výrobou alebo nedbanlivosťou v logistike. Konkrétne sa pýtajte na kontrolné body, metódy testovania a dokumentáciu.

Odpovede na tieto otázky odhaľujú viac než len schopnosti – odhaľujú priority. Dodávateľ, ktorý má problémy s odpovedaním alebo poskytuje neurčité odpovede, pravdepodobne nemá systémy, ktoré vyžadujú kritériá kvalitného dodávateľa kovov.

Postupný proces hodnotenia dodávateľa

Štruktúrované hodnotenie bráni emocionálnym rozhodnutiam a zabezpečuje konzistentné porovnanie medzi potenciálnymi partnermi. Postupujte podľa tohto postupu pri dôkladnom výbere dodávateľa plechových dielov:

- Jasne definujte svoje požiadavky: Dokumentujte špecifikácie materiálu, tolerancie, očakávané objemy a dodacie termíny ešte pred kontaktovaním dodávateľov. Nejasné požiadavky vyvolávajú nezhody v cenových ponukách.

- Vyžiadajte si podrobné cenové ponuky od viacerých dodávateľov: Porovnajte nielen ceny, ale aj to, čo je zahrnuté – náklady na nastavenie, náradie, povrchovú úpravu, kontrolu a prepravu. Podľa spoločnosti Fab Metal nejednoznačný proces žiadosti o ponuku ponecháva priestor pre skryté náklady a nejasnosti.

- Overte si certifikácie nezávisle: Nevnímajte tvrdenia ako samozrejmosť. Vyžiadajte si aktuálne certifikačné dokumenty a overte ich platnosť u vydávajúcich organizácií.

- Posúďte kvalitu komunikácie: Sledujte rýchlosť reakcie a jasnosť komunikácie počas procesu získavania ponúk. Podľa York Sheet Metal, keď zavoláte alebo napíšete e-mail svojmu dodávateľovi, ako dlho trvá, kým sa Vám ozvú? Komunikačné kanály by mali fungovať obojsmerne.

- Požiadajte o vzorky dielov alebo prehliadku zariadenia: Hmotné dôkazy sú lepšie než sľuby. Skontrolujte kvalitu vzoriek voči vašim špecifikáciám alebo navštívte zariadenie, aby ste posúdili vybavenie, organizáciu a odbornosť pracovníkov.

- Skontrolujte referencie od podobných zákazníkov: Požiadajte o kontakty z vášho odvetvia. Podľa odborníkov môžete veľa zistiť o kvalite dodávateľa na základe toho, čo hovoria iní zákazníci.

- Začnite s malou objednávkou: Otestujte spoluprácu na obmedzenom počiatočnom projekte, skôr ako sa zaviažete na veľké objemy. Vyhodnoťte presnosť dodávok, kvalitu dielov a riešenie problémov.

- Stanovte si jasné očakávania a metriky: Dokumentujte štandardy kvality, prijateľné miery chýb a postupy eskalácie pred rozšírením výroby.

Červené vlajky, ktoré naznačujú kompromitovanie kvality

Vedieť, čo sa vyhnúť, je takmer rovnako dôležité ako vedieť, čo hľadať. Podľa spoločnosti Fab Metal výber správneho dodávateľa kovospracovania nie je len otázkou ceny alebo blízkosti – ide o nájdenie partnera, ktorému môžete dôverovať, že bude poskytovať konzistentné, vysokokvalitné výsledky vo veľkom rozsahu. Dávajte pozor na tieto varovné signály:

- Zlá komunikácia alebo oneskorené odpovede: Ak dodávateľ odpovedá až po dňoch alebo poskytuje nejasné odpovede, ide o prvý znak, že niečo nie je v poriadku. Spoľahlivý partner by mal byť transparentný, rýchlo reagovať na dopyty (RFQ) a jasne komunikovať termíny, tolerancie a kapacity.

- Žiadna investícia do zariadení alebo technológií: Zastaralé vybavenie alebo neexistujúca automatizácia často znamenajú dlhšie dodacie lehoty, nekonzistentnú kvalitu a obmedzenú škálovateľnosť. Hľadáte dielňu, ktorá sa vyvíja spolu s odvetvím.

- Prístup iba k jednorázovým objednávkam namiesto škálovateľnej podpory: Dobrý dodávateľ tu nie je len pre váš prototyp. Mal by mať schopnosť rásť spolu s vami, od jednorázových potrieb až po opakovanú výrobu vo veľkom objeme.

- Neusporiadané zariadenia: Chaotická výrobná plocha často odráža chaotické procesy. Podľa odborníkov z priemyslu neusporiadanosť vytvára riziká – nielen z hľadiska bezpečnosti, ale aj časových plánov a konečnej kvality.

- Nejasné ceny alebo skryté náklady: Keď sú na súperních peniaze a materiály, jasnosť je nepostrádateľná. Dodávatelia, ktorí nedokážu jasne rozbiť náklady, možno skrývajú kompromisy v kvalite.

- Nevôľa brať na seba výzvy: Podľa York Sheet Metal skutočné partnerstvo vyžaduje dôveru aj schopnosť podstupovať riziká. Nájdite dodávateľa, ktorý bude ochotný spolu s vami riešiť nové materiály alebo technológie.

- Žiadna zodpovednosť za chyby: Zodpovednosť je základom dôvery. Keď sa veci neodohrajú podľa plánu, váš dodávateľ berie zodpovednosť a pracuje na zlepšení? Ak nie, kvalita nikdy nebude konzistentná.

Istejší dodávateľ poskytuje vašej dodávateľskej sieti stabilitu, ktorá prevyšuje agresívne sľuby a nedoručené dodávky. Hľadajte partnerov, ktorí sa zaväzujú k realistickým termínom a dodržiavajú svoje sľuby.

Ako vyzerajú schopnosti zamerané na kvalitu

Pochopenie výstražných signálov je nevyhnutné, ale rovnako dôležité je rozpoznať skutočne kvalitou zamerané postupy. Tu je to, čo odlišuje vynikajúcich dodávateľov:

| Oblasť schopností | Štandardný dodávateľ | Dodávateľ zameraný na kvalitu |

|---|---|---|

| Obrat cenovej ponuky | 3-5 pracovných dní | Ten istý deň až 12 hodín |

| Rýchlosť prototypovania | 2–4 týždne | rýchle prototypovanie do 5 dní k dispozícii |

| Podpora DFM | Obmedzené alebo za dodatočný poplatok | Komplexné a integrované |

| Škálovateľnosť výroby | Pevná kapacita | Automatické systémy pre flexibilitu objemu |

| Komunikácia | Reaktívne, oneskorené | Proaktívne aktualizácie, rýchla reakcia |

| Dokumentácia kvality | Dostupné na požiadanie | Štandardne pri každej zásielke |

Výrobcovia, ktorí preukazujú tieto schopnosti, signalizujú investíciu do systémov, ktoré dosahujú konzistentné výsledky. Konkrétne pre automobilové aplikácie dodávatelia, ktorí ponúkajú rýchle prototypovanie, komplexnú konzultáciu DFM a certifikáciu IATF 16949 – ako napríklad tí zameraní na podvozok, tlmiace systémy a nosné konštrukcie – predstavujú kvalitatívny štandard, podľa ktorého sa môžu iné odvetvia riadiť.

Cieľom nie je nájsť najlacnejšiu možnosť – ide o to nájsť partnera, ktorého schopnosti zodpovedajú vašim požiadavkám a ktorého priority sú v zhode s vašimi. Podľa skúsených odborníkov z odvetvia vaši zákazníci nepripustia nízku kvalitu a ani vy si ju nemôžete dovoliť od svojho dodávateľa plechových dielov. Nájdite dodávateľa, ktorý berie kvalitu rovnako vážne ako vy, a nebudete musieť obávať sa, že nekvalitné diely narušia vaše prevádzkové procesy.

S týmto evaluačným rámcom teraz máte nástroj na posúdenie tvrdení akéhokoľvek dodávateľa podľa objektívnych kritérií – čím meníte proces získavania plechov od odhadov na rozhodovanie založené na informáciách.

Často kladené otázky o kvalitných plechoch

1. Čo definuje kvalitu pri výrobe plechov?

Kvalitný plech je definovaný štyrmi kľúčovými piliermi: zložením materiálu overeným prostredníctvom certifikácií ASTM alebo ISO, presnosťou kalibru zabezpečujúcou konzistentnú hrúbku po celom plechu, jednotnosťou povrchu bez chýb ako je pórovitosť alebo korózne škvrny a štrukturálnou integritou, ktorá odoláva skresleniu počas spracovania. Vysokokvalitné materiály prekračujú základné špecifikácie pevnosti v ťahu, tvárnosti a odolnosti voči korózii – vlastnosti, ktoré priamo ovplyvňujú, ako dobre hotové výrobky vydržia zaťaženie a environmentálne výzvy v priebehu času.

2. Ako si vybrať správny kaliber plechu pre môj projekt?

Výber správneho kalibru vyžaduje vyváženie konštrukčných požiadaviek, obmedzení hmotnosti a výrobných procesov. Majte na pamäti, že čísla kalibrov sú nepriamo úmerné – vyššie čísla znamenajú tenší kov. Navyše rovnaké číslo kalibru predstavuje rôznu hrúbku materiálov: 14-kalibrová nehrdzavejúca oceľ má 0,0781 palca, zatiaľ čo 14-kalibrový hliník má len 0,0641 palca. Vždy uveďte v objednávkach číslo kalibru aj skutočnú rozmerovú hrúbku, aby ste predišli nákladným chybám.

3. Aké certifikácie by som mal hľadať u dodávateľa plechov?

Kľúčové certifikácie zahŕňajú ISO 9001 pre systémy riadenia kvality, ISO 3834 pre kvalitu zvárania a AWS D1.1 pre štandardy konštrukčného zvárania. Pre automobilové aplikácie je nevyhnutná certifikácia IATF 16949 – predstavuje definitívny priemyselný štandard kvality s dôrazom na prevenciu chýb a požiadavky dodávateľského reťazca. Výrobcovia ako Shaoyi Metal Technology preukazujú tento záväzok prostredníctvom prevádzok certifikovaných podľa IATF 16949 pre presné automobilové komponenty.

4. Prečo stojí kvalitný plech viac ako štandardná surovina?

Ceny prémiových plechov odrážajú niekoľko faktorov: zliatiny vyššej kvality s upravenými prvkami, tesnejšie tolerancie hrúbky vyžadujúce presnú výrobu, špecializované povrchy ako práškové nátery pre väčšiu trvanlivosť a certifikačné požiadavky zahŕňajúce dodatočné testovanie a dokumentáciu. Avšak voľba lacnejších materiálov často vedie k skrytým nákladom, vrátane nákladov na opracovanie, oneskorenia pri inštalácii, predčasnej výmeny a poškodenia renomé, ktoré výrazne prevyšujú počiatočné úspory.

5. Ako môžem vyhodnotiť dodávateľa plechov pred objednaním?

Začnite posúdením doby obratu ponúk – dodávatelia s dôrazom na kvalitu, ako napríklad Shaoyi, ponúkajú odpoveď do 12 hodín. Pýtajte sa na podporu pri návrhu pre výrobu (DFM), schopnosti pri výrobe prototypov (niektorí dodávajú do 5 dní) a škálovateľnosť výroby. Overte si certifikácie nezávisle, skontrolujte vzorové diely voči špecifikáciám a skontrolujte referencie od podobných zákazníkov. Dávajte pozor na červené vlajky, ako sú oneskorené komunikácie, zastaralé vybavenie, nejasné ceny alebo neochota prevziať zodpovednosť za problémy s kvalitou.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —