Profesionálne spracovanie plechu: od suroviny po hotový diel

Pochopenie profesionálnej výroby plechových dielov

Nepremýšľali ste niekedy, čo rozdeľuje bezchybný automobilový podvozok od pokriveného garážového projektu? Odpoveď sa nachádza v profesionálnej výrobe plechových dielov – presne riadená výrobná disciplína ktorá mení ploché kovové plechy na komplexné nosné komponenty používané takmer vo všetkých odvetviach priemyslu.

Profesionálna výroba plechových dielov je priemyselný proces rezania, tvarovania a montáže kovových plechov (zvyčajne hrúbky 0,5 mm až 6 mm) do hotových súčiastok alebo výrobkov s použitím špecializovaného zariadenia, certifikovaných techník a kvalitou kontrolovaných pracovných postupov, ktoré spĺňajú špecifické inžinierske tolerancie a priemyselné normy zhody.

Na rozdiel od prístupov typu urob si sám alebo pre amatérov, ktorí sa spoliehajú na základné ručné nástroje a približné merania, tento priemyselný proces vyžaduje pokročilé strojné vybavenie, vyškolených technikov a prísne dodržiavanie medzinárodných štandardov, ako sú tolerancie podľa ISO 2768. Rozdiel je väčší, ako by ste mohli očakávať – najmä vtedy, keď ide o konštrukčnú pevnosť, bezpečnostné predpisy a dlhodobú životnosť.

Čo odlišuje profesionálnu výrobu

Predstavte si ohnutie hliníkového dielu vo svojej dielni oproti rovnakému ohybu vykonanému robotizovanou ohybovou bunkou s kontrolovanou opakovateľnosťou. Výsledky sú úplne iné. Práca na profesionálnej úrovni zabezpečuje:

- Presné tolerancie: Presné merania až na zlomky milimetra, čo je kritické pre diely, ktoré musia dokonale zapadnúť navzájom do seba

- Integrita materiálu: Správne techniky zabraňujú trhlinám, skresleniu a koncentráciám napätia, ktoré oslabujú hotové komponenty

- Certifikácia zhody: Dokumentácia preukazujúca, že súčiastky spĺňajú priemyselné štandardy pre automobilový, letecký, lekársky a stavebný priemysel

- Stála opakovateľnosť: Či už sa vyrábajú 10 súčiastok alebo 10 000, každá zodpovedá pôvodným špecifikáciám

Podľa TRA-C industrie , presná výroba z plechu je neoddeliteľnou súčasťou odvetví vrátane automobilového, leteckého, potravinárského priemyslu, železníc, jadrového priemyslu a obrany – odvetví, kde zlyhanie vôbec nie je možné.

Priemyselný základ moderného výrobného procesu

Profesionálna výroba tvorí základ moderného priemyslu. Keď zohľadníte, že súčiastky z plechu sa používajú všade, od vybavenia nemocníc až po komerčné systémy klimatizácie a vetrania, začnete si uvedomovať, prečo je tak dôležitá profesionálna úroveň výkonu.

Stojí za zmienku rozdiel medzi výrobou plechov a ich spracovaním. Výroba sa zameriava na hromadnú produkciu surových kovových plechov, zatiaľ čo spracovanie transformuje tieto plechy na vlastné komponenty pre konkrétne aplikácie. Odborní spracovatelia tento rozdiel prekonávajú, keď zo štandardizovaných materiálov vyrábajú prispôsobené riešenia vyhovujúce presným požiadavkám.

V priebehu tohto sprievodcu objavíte základné procesy, ktoré určujú kvalitné spracovanie, dozviete sa, ako vybrať vhodné materiály pre vašu aplikáciu, porozumiete návrhovým princípom, ktoré znížia náklady a zároveň zlepšia výsledky, a preskúmate, ako jednotlivé odvetvia využívajú tieto schopnosti. Či už ste inžinier zadávajúci diely, odborník z oblasti nákupu vyberajúci dodávateľov, alebo len zvedavý, ako presné kovové komponenty vznikajú – tento zdroj vám poskytne základné znalosti, ktoré potrebujete.

Základné procesy a techniky spracovania

Tak ako sa z plochého kovového plechu vlastne stane presná súčiastka? Táto transformácia prebieha prostredníctvom starostlivo koordinovaného sledu procesov – každý z nich nadväzuje na predchádzajúci. Porozumenie týmto technikám vám pomôže efektívnejšie komunikovať s výrobcami a urobiť lepšie rozhodnutia týkajúce sa požiadaviek vášho projektu.

Profesionálna výroba zo plechu sa opiera o štyri základné kategórie procesov: rezanie, tvárnenie, pichanie a spájanie. Pozrime sa podrobne na každú z nich, aby ste videli presne, čo sa deje priamo na výrobe.

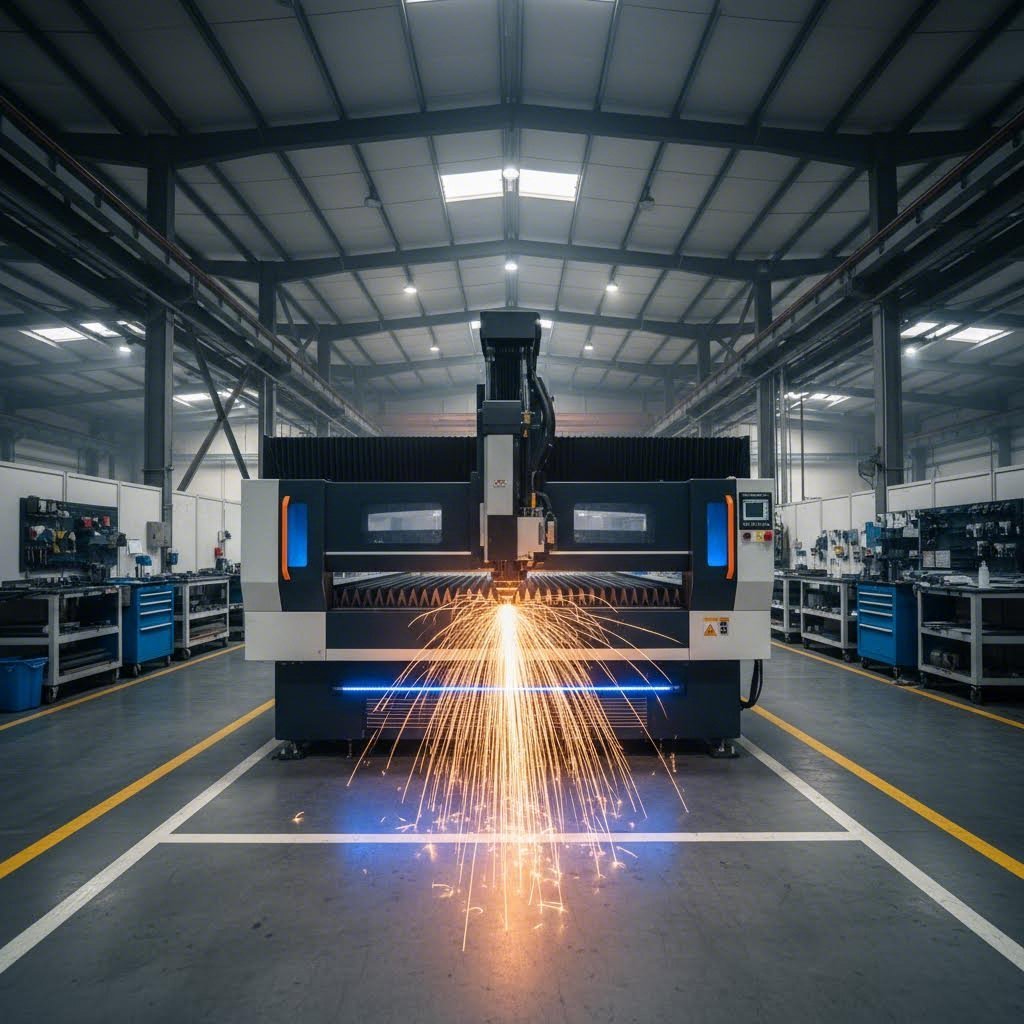

Rezacie technológie a ich aplikácie

Rezanie je tam, kde každý projekt výroby zo plechu začína . Cieľ? Odstrániť nadbytočný materiál a vytvoriť presný obrys, ktorý vaša súčiastka vyžaduje. Ale tu to začína byť zaujímavé – metóda rezného procesu, ktorú si zvolíte, výrazne ovplyvní kvalitu hrán, možnosti tolerancií a celkové náklady.

Súčasné výrobné dielne zvyčajne ponúkajú niekoľko možností rezných technológií:

- Rezanie laserom: Zameraný laserový lúč materiál topí, spaluje alebo odparuje s vynikajúcou presnosťou. Podľa MetalsCut4U dosahujú laserové rezačky presnosť približne 0,0125 palca (0,32 mm) a vytvárajú hladké okraje s jemným povrchom. Táto metóda sa výborne hodí na komplikované návrhy a minimalizuje deformáciu materiálu, keďže teplo zostáva lokalizované.

- Plazmové rezanie: Horúci prúd ionizovaného plynu prereže elektricky vodivé kovy vysokou rýchlosťou. Plazmové rezačky lepšie zvládajú hrubšie materiály ako lasery a stávajú sa čoraz dostupnejšími. Novšie modely sú vybavené menšími tryskami a užšími plazmovými oblúkami, ktoré sa môžu rovnať presnosti laserov.

- Striehanie: Mechanický proces používajúci proti sebe pôsobiace nože na oddelenie plechov. strihanie je najvhodnejšie na rovné rezy na hrubších plechoch a poskytuje čisté, presné výsledky bez tepelnej deformácie – hoci môže vzniknúť malé poškodenie okrajov nazývané zaškrabanie.

- Vodné rezanie: Vysokotlaková voda zmiešaná s abrazívnymi časticami reže kov bez tvorby tepla. Táto technika zachováva vlastnú štruktúru materiálu a dokonale zvláda komplikované tvary. Je obzvlášť cenná pri práci s kovmi citlivými na tepelne ovplyvnené zóny.

Ktorú metódu by ste mali zvoliť? Laserové rezanie dominuje pri tenkých až stredne hrubých plechoch, ktoré vyžadujú komplexné geometrie. Plazmové rezanie je ekonomickejšie pre hrubší materiál. Vodný lúč je nevyhnutný, keď je potrebné úplne eliminovať tepelné deformácie.

Vysvetlenie techník tvárnenia a spájania

Keď už máte diely narezané na tvar, procesy tvárnenia vytvárajú ohyby, uhly a krivky, ktoré dodávajú plechu trojrozmerný charakter. Ide o konzoly, skrine, rámové komponenty – všetko, čo vyžaduje viac ako len plochý materiál.

Odborní výrobcia používajú niekoľko metód ohýbania a tvárnenia:

- Ohýbanie vo vzduchu: Kovový plech sa ohýba cez kalibr s kontrolovanou silou, čím vznikajú pružné možnosti uhlov. Táto technika umožňuje rôzne polomery a je najbežnejším spôsobom pre štandardné ohyby.

- Dolná väzba (koinovanie): Plech je pevne stlačený medzi razníkom a kalibrom, čím vznikajú extrémne presné a konzistentné ohyby s minimálnym pružením. Táto metóda je vhodná pre aplikácie vyžadujúce úzke tolerancie.

- V-ohýbanie: Špecializovaná technika vzduchového ohýbania s použitím V-tvarých kalibrov na vytváranie ostrých uhlov a presných geometrií – bežne sa vyskytuje pri výrobe profesionálne lisovaných súčiastok z plechu.

- Hlboké razenie: Kovové plechy sa vtiahnu do dutín kalibrov, aby vytvorili duté tvary ako napríklad plechovky, skrinky a autonápravy.

- Hydroformovanie: Kov sa tvaruje vysokotlakovou kvapalinou do komplexných geometrií a vyrábajú sa tak ľahké, ale pevné súčiastky, ktoré sa často používajú v automobilovom a leteckom priemysle.

Punching operácie dopĺňajú tieto tvárniace techniky vytváraním otvorov, drážok a výrezov vo vašich súčiastkach. CNC pichacie stroje tento proces automatizujú, čo umožňuje komplexné vzory s vynikajúcou efektívnosťou a opakovateľnosťou.

Nakoniec zváranie spája jednotlivé komponenty do hotových zostáv. Použitá technika závisí od typu materiálu, hrúbky a požiadaviek na kvalitu:

- MIG zváranie (Metal Inert Gas): Používa nepretržite privádzanú drôtovú elektródu chránenú inertným plynom. Je známe svojou všestrannosťou a rýchlosťou pri práci s rôznymi kovmi a hrúbkami.

- TIG zváranie (Tungsten Inert Gas): Využíva neprelivnú volfrámovú elektródu pre presné, vysokokvalitné zvary – ideálne pre tenké plechy, kde sa vyžaduje mimoriadna kontrola a čisté výsledky.

- Bodové zváranie: Pôsobí tlakom a elektrickým prúdom v konkrétnych bodoch, aby vytvoril pevné, lokálne spoje. Táto odporová zvarovacia technika dominuje v automobilovom priemysle.

Kvalitné zváranie má obrovský význam. Norma AWS D9.1:2018 Sheet Metal Welding Code stanovuje kvalifikáciu, kvalitu výroby a pokyny na kontrolu plechových materiálov s hrúbkou do 6,07 mm. AWS certifikovaní zvárači predstavujú kvalitatívny štandard odvetvia – tento certifikát stojí za to overiť pri hodnotení potenciálnych výrobných partnerov.

Teraz, keď rozumiete, ako tieto procesy fungujú, nasleduje kľúčové rozhodnutie týkajúce sa výberu vhodných materiálov pre ich použitie.

Sprievodca výberom materiálov a špecifikáciami

Výber správneho materiálu môže úspech vášho výrobného projektu určiť alebo zničiť. Znie to zložito? Nemusí to byť. Keď raz pochopíte, ako sa vlastnosti materiálu zhodujú s požiadavkami aplikácie, rozhodnutie bude omnoho jasnejšie – a vy sa tak vyhnete nákladným chybám v budúcnosti.

Odborní dodávatelia tvárnenia plechov pracujú s rôznorodou škálou kovov, pričom každý ponúka výrazné výhody v závislosti od vašich požiadaviek na výkon, podmienok prostredia a rozpočtových obmedzení. Podľa JLCCNC , najčastejšie používané materiály zahŕňajú nehrdzavejúcu oceľ, hliník, za studena valcovanú oceľ, pozinkovanú oceľ a meď – každý vybraný na základe pevnosti, trvanlivosti, tvárnosti, hospodárnosti a odolnosti voči korózii.

Vlastnosti materiálov a prevádzkové charakteristiky

Predtým, ako sa ponoríte do konkrétnych materiálov, zvážte tieto kľúčové faktory, ktoré by mali viesť vašu voľbu:

- Mechanické požiadavky: Aké zaťaženia, namáhanie alebo nárazy bude súčiastka znášať?

- Vystavenie prostrediu: Bude komponent vystavený vlhkosti, chemikáliám alebo extrémnym teplotám?

- Požiadavky na tvárnosť: Ako zložité sú vaše ohyby, ťahy a tvary?

- Obmedzenia hmotnosti: Vyžaduje vaša aplikácia ľahké riešenia?

- Rozpočtové parametre: Aké náklady na súčiastku môže váš projekt uniesť?

Tu je porovnanie najobľúbenejších materiálov podľa kľúčových prevádzkových charakteristík:

| Materiál | Kľúčové vlastnosti | Spoločné meradlá | Odolnosť proti korózii | Typické aplikácie |

|---|---|---|---|---|

| Nerezová oceľ (304/316) | Vysoká pevnosť, vynikajúca odolnosť, samolečiaca sa oxidačná vrstva | 16-26 gauge (1,5 mm - 0,45 mm) | Vynikajúce – najmä trieda 316 v námornej / chemických prostrediach | Spracovanie potravín, lekárské prístroje, vonkajšia architektúra, námorné komponenty |

| Hliník (5052/6061) | Ľahký (1/3 hustoty ocele), dobrý pomer pevnosti k hmotnosti, prirodzená ochrana oxidom | 14-24 gauge (1,6 mm - 0,5 mm) | Veľmi dobré – prirodzene odolné voči hrdze, dobre sa osvedčuje v pobrežných oblastiach | Letecké súčasti, skrinky pre elektroniku, tabule, automobilové panely |

| Chladiarenská ocele | Vysoká presnosť, hladký povrch, vynikajúca tvárniteľnosť, ľahké zváranie | 10-26 gauge (3,4 mm - 0,45 mm) | Zlé – vyžaduje povlak alebo náter na ochranu | Automobilové diely, skrine spotrebičov, rámiky nábytku, konštrukčné prvky pre vnútorné priestory |

| Ocelové | Zinkované na ochranu, stredná pevnosť, cenovo výhodné | 12–26 gauge (2,7 mm–0,45 mm) | Dobré – zinková vrstva poskytuje galvanickú ochranu | Klimatizačné potrubie, strechy, ploty, vonkajšie kryty |

| Meď | Vynikajúca elektrická a tepelná vodivosť, protimikrobiálne vlastnosti, tvorí sa ochranná patina | 16–24 gauge (1,3 mm–0,5 mm) | Vynikajúce – postupne sa tvorí ochranná patina | Elektrické komponenty, výmenníky tepla, dekoratívne prvky, strešné krytiny |

Pri porovnávaní pevnosti sa na čele umiestňujú nehrdzavejúca oceľ a za studena valcovaná oceľ, pričom hliník ponúka najlepšiu výhodu z hľadiska hmotnosti. Pokiaľ ide o odolnosť voči korózii, nehrdzavejúca oceľ a meď výrazne prevyšujú ostatné materiály – čo ich robí ideálnymi pre agresívne alebo vlhké prostredia.

Priradenie materiálov požiadavkám aplikácie

Rozumieť špecifikáciám kalibru je rovnako dôležité. Na rozdiel od štandardných metrických meraní, kde sa hrúbka uvádza priamo v milimetroch, systém kalibrov funguje inverzne – nižšie číslo kalibru znamená hrubší materiál. Podľa Xometry má 10-kalibrový štandardná oceľ plech približne 3,4 mm (0,1345 palca), zatiaľ čo 26-kalibrový má hrúbku len približne 0,45 mm (všimnite si, že hrúbka kalibru sa líši medzi oceľou, hliníkom a pozinkovanými kovmi) .

Tu je návod, ako priradiť hrúbku ku vašej aplikácii:

- Silné konštrukčné komponenty :kaliber 10–14 poskytuje tuhosť potrebnú pre nosné aplikácie, ako sú rámové komponenty podvozku alebo rámy priemyselného zariadenia

- Štandardné skrine a ochranné kryty: 16-20 gauge kombinuje pevnosť s tvárnosťou – ideálne pre elektrické skrine, puzdrá spotrebičov a vybavenie VZT

- Ľahké presné diely: 22-26 gauge je vhodné pre dekoratívne panely, elektronické kryty a komponenty, kde je dôležité zníženie hmotnosti

Okrem štandardných možností slúžia špecializované materiály pre špecifické aplikácie. Oloveným povlakom pokrytá meď zabezpečuje zvýšenú ochranu proti korózii pri pokrivení v projektoch obnovy historických objektov. Perforovaný kov ponúka možnosti vetrania a estetiky pre architektonické fasády. Plastifikovaný kov vytvára chodníky, ochranné mriežky a pláne, kde záleží na pevnosti a prehľadnosti

Správna voľba materiálu závisí od súčasnej rovnováhy viacerých faktorov. Nehrdzavejúca oceľ ponúka nevyhnutnú trvanlivosť, ale má vyššiu cenu za objem. Hliník šetrí hmotnosť, ale môže vyžadovať dodatočné povrchové úpravy v určitých prostrediach. Studene valcovaná oceľ ponúka najekonomickejšiu voľbu, keď vnútorné použitie umožňuje ochranné povlaky

Po výbere materiálu sa ďalšou výzvou stáva navrhovanie súčastí, ktoré dokážu výrobcovia efektívne vyrobiť – a tu prichádzajú do úvahy zásady návrhu pre výrobnosť.

Osvedčené postupy pri návrhu pre výrobnosť

Vybrali ste si ideálny materiál a rozumiete dostupným výrobným procesom. Teraz nastáva kľúčová otázka: bude váš návrh naozaj fungovať na výrobnej ploche? Tu sa návrh pre výrobnosť (DFM) stáva vašim tajným zbraňou na zníženie nákladov, zlepšenie kvality a rýchlejšie získavanie súčastí.

Predstavujte si DFM ako návrh s cieľom na pamäti. Keď váš CAD model zohľadňuje správanie kovu počas ohýbania, rezania a tvárnenia, eliminujete „výrobné trenie“, ktoré zvyšuje ceny a predlžuje dodacie lehoty. Podľa Consac Industries sa náklady na zmene návrhu exponenciálne zvyšujú spolu s pokrokom projektu – čo robí včasnú pozornosť venovanú výrobnosti nevyhnutnou.

Základné zásady DFM pre plech

Predstavte si, že ohnete kus lepenky príliš ostro. Vonkajší okraj praskne, však? Kov sa správa podobne. Každý výrobný proces má fyzikálne limity a návrh v rámci týchto obmedzení zabezpečí, že vaše súčiastky budú správne hneď na prvý pokus.

Tu sú základné smernice DFM, ktorým by mal každý konštruktér nasledovať:

- Dodržiavajte vhodné polomery ohybov: Vnútorný ohyb by mal mať polomer aspoň rovnaký ako hrúbka materiálu. Ak navrhnete všetky ohyby s rovnakými polomermi, výrobca môže použiť jeden nástroj pre každý záhyb – čím ušetrí čas na nastavenie a zníži vaše náklady.

- Správne umiestnite otvory vzhľadom na ohyby: Otvory umiestnite minimálne vo vzdialenosti 2× hrúbka materiálu od miesta ohybu. Ak sú otvory príliš blízko, počas ohýbania sa materiál natiahne a otvory sa premenia na oválne tvary, čo znemožní presné vloženie skrutiek alebo kolíkov.

- Zahrňte vyrezané ohybové prepustenia: Pri ohýbaní kovu pozdĺž rovnej hrany má materiál tendenciu trhať sa v rohoch. Pridaním malých obdĺžnikových alebo kruhových výrezov na koncoch ohýbacích línií – zvyčajne 1 až 1,5-násobok hrúbky materiálu – sa zabráni deformácii a zabezpečí sa čistý, profesionálny povrch.

- Dodržiavajte minimálne dĺžky prírub: Ohnutá časť vášho dielu musí mať dostatočnú plochu, aby nástroje mohli zabezpečiť úchop. Podľa Norck by mali príruby byť najmenej 4-násobok hrúbky materiálu. Kratšie „nelegálne“ príruby vyžadujú špeciálne, drahé nástroje, ktoré môžu zdvojnásobiť výrobné náklady.

- Navrhujte s ohľadom na smer vlákna: Kovové plechy majú vlákno z valcovacieho procesu na huti – podobne ako drevo. Ohýbanie paralelne s týmto vláknom výrazne zvyšuje riziko praskania. Orientácia ohybov kolmo na vlákno bráni tomu, že by sa diely poškodili mesiace po dodaní.

- Vyhýbajte sa úzkym výrezom a drážkam: Laserové rezačky generujú intenzívne teplo. Veľmi tenké prvky (s hrúbkou menšou ako 1,5-násobok hrúbky materiálu) sa môžu počas rezania deformovať alebo skrútiť. Udržiavanie vyrezov širších zabezpečuje, že diely zostanú rovinné a presne zapadnú do montáží.

- Používajte štandardné veľkosti otvorov: Špecifikácia otvoru s priemerom 5,123 mm znamená, že výrobca musí zohnať špeciálny vrták. Použitie bežne dostupných rozmerov, ako 5 mm, 6 mm alebo štandardné imperiálne veľkosti, umožňuje rýchle razenie pomocou existujúceho nástroja – čo výrazne urýchľuje výrobu.

Dôležité je tiež porozumieť K-faktoru pre presný výpočet plochého tvaru. Podľa Návodu na návrh spoločnosti Geomiq k-faktor predstavuje pomer medzi polohou neutrálnej osi a hrúbkou materiálu, ktorý sa pohybuje medzi 0 a 0,5. Správne nastavenie tejto hodnoty vo vašom CAD softvéri zabezpečuje, že ohnuté diely presne zodpovedajú zamýšľaným rozmerom.

Bežné chyby v návrhu, ktorým treba vyhýbať

Aj skúsení inžinieri do týchto chýb občas uviaznu. Tu je, na čo si dávať pozor:

- Príliš tesné tolerancie: Špecifikácia tolerancií pod ±0,005" dramaticky zvyšuje náklady. Štandardné procesy pre plechové materiály ekonomicky dosahujú ±0,010" až ±0,030" – tesnejšie špecifikácie používajte iba tam, kde sú skutočne potrebné.

- Ignorovanie pružného odbúrania: Kov je mierne elastický. Keď ho ohnete na 90 stupňov a uvoľníte, prirodzene sa vráti späť na približne 88 alebo 89 stupňov. Zahrnutie flexibility do vašich tolerančných špecifikácií tam, kde nie sú dokonalé uhly kritické, udržiava primerané náklady na kontrolu.

- Zabudnutie na hrúbku povlaku: Práškové nátery a iné povrchové úpravy pridávajú merateľnú hrúbku. Ak sa táto skutočnosť nezohľadní pri výpočte tolerancií, môže to viesť k problémom pri montáži.

- Zanedbanie prístupu pre montáž: Skryté spojovacie prvky môžu vyzerať čistejšie, no výrazne predlžujú montážny čas. Zabezpečte dostatočné voľné priestory pre nástroje počas konečnej montáže – to sa vypláca v podobe znížených pracovných nákladov.

Najchytrejší prístup? Zapojte skúsených výrobcov už v počiatočnej fáze návrhu. Dokážu identifikovať potenciálne problémy, ešte než sa stanú drahými záležitosťami – prevencia stojí vždy menej ako následná oprava.

Keď je váš návrh optimalizovaný pre výrobnosť, ďalším krokom je pochopenie toho, ako sa tieto princípy uplatňujú v rôznych odvetviach a ich špecifických požiadavkách.

Aplikácie a prípady použitia v priemysle

Kde sa profesionálna výroba z plechu v skutočnosti uplatňuje vo svete okolo nás? Odpoveď vás môže prekvapiť – tieto presné komponenty sú doslova všade, a to od klimatizačného systému, ktorý ochladzuje vašu kanceláriu, až po lekársku techniku vo vašej miestnej nemocnici. Porozumenie tomu, ako jednotlivé odvetvia využívajú tento výrobný potenciál, vám pomôže oceniť, prečo tak veľmi záleží na kvalite.

Podľa MakerVerse , výroba z plechu vytvára trvanlivé, vysoko presné diely vo virtually každom odvetví strihaním, ohýbaním a montážou kovových plechov do komponentov s vynikajúcou pevnosťou, pružnosťou a presnosťou. Pozrime sa na konkrétne aplikácie, ktoré spôsobujú dopyt po odbornej úrovni práce.

Kommerčné a priemyselné aplikácie

Komerčné projekty vyžadujú výrobné kapacity, ktoré idú ďaleko za rámec toho, čo vyžaduje rezidenčná práca. Rozsah je väčší, tolerancie sú často tesnejšie a požiadavky na dodržiavanie predpisov sa výrazne násobia.

VZT systémy a stavebná infraštruktúra:

- Kanály a úprava vzduchu: Hliníkové a pozinkované oceľové plechy tvoria hlavné kanály, kolena a konektory, ktoré prenášajú kondicionovaný vzduch po celých komerčných budovách. Podľa Seather Technology hliník výborne odoláva teplu a odoláva korózii – udržiava systémy v efektívnom chode roky bez porúch spôsobených hrdzou.

- Koše zariadení: Jednotky vykurovania, ventilácie a klimatizácie, strešné zariadenia a mechanické priestory vyžadujú odolnú výrobu, ktorá odoláva extrémnym teplotám a vlhkosti.

- Komponenty vetrania: Vzduchové klapky, mriežky a difúzory vyžadujú presnú výrobu pre správnu reguláciu prúdenia vzduchu a komfort budov.

Obchodná výstavba a architektúra:

- Kovové strešné systémy: Panely so stojatými švami, prekryvy a lišty chránia obchodné objekty a zároveň dodávajú estetický vzhľad. Odborná výroba zabezpečuje tesnosť voči poveternostným podmienkam, ktorá spĺňa požiadavky záruky.

- Architektonické obklady: Vyrobené na mieru kovové panely vytvárajú pôsobivé fasády budov – predstavte si moderné kancelárske veže, obchodné priestory a inštitucionálne budovy, kde vzhľad má rovnakú dôležitosť ako výkon.

- Štrukturálne komponenty: Uchytenia, nosníky a rámové prvky tvoria skrytý základ, ktorý udržiava budovy bezpečné a stabilné.

Reštaurácie a stravovacie služby:

- Povrchy z nehrdzavejúcej ocele: Prípravné stoly, pulty a výdajné stanice vyžadujú výrobu certifikovanú NSF, ktorá spĺňa prísne hygienické normy.

- Odťahové digestory a vetranie: Komerčné kuchyne závisia od správne vyrobených systémov digestorov na bezpečné odstraňovanie dymu, tuku a tepla.

- Skriňovanie zariadení: Panely chladniacich komôr, chladiarenské skrine a ohrevné stanice začínajú ako rovné kovové plechy.

Zdravotníctvo a lekárstvo:

- Nemocničné vybavenie: Lôžka, skrine, vozíky a skladovacie systémy používajú vyrobenú nerezovú oceľ, ktorá odoláva agresívnym čistiacim postupom a trvalému zaťaženiu.

- Skriňovanie diagnostických prístrojov: CT skenery, röntgenové prístroje a laboratórne zariadenia vyžadujú presné skrine s úzkymi toleranciami a čistým povrchom.

- Chirurgické nábytok: Operačné stoly, podnosy na nástroje a mobilné pracovné stanice vyžadujú antibakteriálne vlastnosti a bezšvovú konštrukciu.

Požiadavky špecializovaných odvetví

Čo od seba oddeľuje výrobu pre domácnosti a komerčnú výrobu? Rozdiely siahajú hlbšie, ako by ste mohli očakávať – a ich pochopenie pomáha vysvetliť, prečo sa priemyselná výroba plechov alebo OEM výroba plechov ocitá na vyššej cenovej úrovni.

Podľa spoločnosti Sheffield Metals sa komerčné projekty od rezidenčných líšia niekoľkými kľúčovými spôsobmi:

- Zložitosť inštalácie: Komerčné práce zvyčajne vyžadujú systémy s krycím švom namiesto jednoduchších riešení s viditeľnými upevňovacími prvками. Tieto systémy vyžadujú špeciálne upínacie prvkы, presné rozostupy podľa inžinierskych špecifikácií a často mechanické zatváranie švov – zručnosti, ktoré vyžadujú významnú odbornú prípravu na osvojenie.

- Pevné plánovanie termínov: Domáci zákazníci pracujú podľa harmonogramu dodávateľov. Obchodní generálni dodávatelia určujú časové plány a očakávajú, že strešní montéri budú súčasne koordinovať prácu s viacerými remeslami. Oneskorenia sa drahšie prelínajú.

- Požiadavky na pracovnú silu: Verejné inštitúcie a chránené objekty môžu vyžadovať overenie bezpečnostného spisu všetkých pracovníkov. Nájsť kvalifikovaných montérov, ktorí spĺňajú požiadavky nielen na odbornosť, ale aj na bezpečnostné predpisy, výrazne zužuje dostupný pracovný trh.

- Štruktúry platieb: Komerčné projekty často zahŕňajú platby podľa pokroku, pričom 10 % sa ponecháva ako zálohová suma až do ukončenia projektu – niekedy až o mesiace po dokončení vašej práce.

- Požiadavky poistenia: Pre komerčné zmluvy sa stáva povinným dodatočné poistenie zodpovednosti za vozidlá, zariadenia a väčšie montážne tímy.

Bytové a dekoratívne aplikácie:

Práca na bytových objektoch sa riadi inými pravidlami, no napriek tomu vyžaduje profesionálne vykonanie:

- Špeciálne architektonické prvky: Dekoratívne zábradlia, súčasti pergien a záhradné konštrukcie, kde sa krížia estetika a trvanlivosť.

- Krytiny a prekryvy: Komínové klobúky, údolia na strechách a individuálne lišty, ktoré chránia domy pred vniknutím vody.

- Komponenty VZT: Potrubia, podpery zariadení a príslušenstvo na vetranie dimenzované pre bytové systémy.

- Ornamentálna kovová výroba: Brány, ploty, dekoratívne panely a umelecké inštalácie vyžadujúce odbornosť v oblasti výroby aj dokončovania.

Letecký priemysel a automobilizmus:

Tieto odvetvia predstavujú špičku presnosti pri výrobe:

- Súčasti lietadiel: Trupové panely, sekcie krídel, uchytenia a tepelné clony vyrobené z hárkového hliníka a titánu – kde zlyhanie doslova nie je možnosťou.

- Karosérie automobilov: Dvere, kapoty, blatníky a súčasti podvozku navrhnuté pre odolnosť voči nárazom a optimalizáciu hmotnosti.

- Výfukové systémy: Ľahké, tepelne odolné komponenty, ako sú rúrky a skrine katalyzátora, ktoré vydržia extrémne teploty.

Požiadavky na výrobu pri profesionálnej výrobe plechových dielov pre letecký priemysel výrazne prevyšujú štandardné komerčné práce. Tolerance sa zužujú na zlomky milimetra. Certifikácie materiálov musia byť stopovateľné až po pôvodné zdroje v továrňach. Kontrolné protokoly sa dramaticky násobia.

Či už nakupujete komponenty pre komerčný stavebný projekt alebo vyhodnocujete ceny profesionálnej výroby plechových dielov v Číne pre sériovú výrobu, porozumenie týmto aplikačne špecifickým požiadavkám vám pomôže efektívnejšie komunikovať s výrobcami – a zabezpečí, že získate diely, ktoré budú v požadovanom prostredí naozaj fungovať.

Teraz, keď rozumiete tomu, kam smerujú vyrábané komponenty, sa kladi dôležitá otázka: ako identifikovať výrobcov schopných dodávať kvalitu, ktorú vaša aplikácia vyžaduje?

Kvalitatívne normy a profesionálne certifikácie

Ako rozoznať rozdiel medzi profesionálnou továrňou na spracovanie plechu a základným dielňou so zastaralým vybavením? Odpoveď často spočíva v certifikáciách, kontrolných protokoloch a prevádzkových schopnostiach, ktoré oddeľujú svetovo úrovňových výrobcov od tých, ktorí len plnia povinnosť.

Keď hľadáte presné komponenty – najmä pre náročné aplikácie ako automobilový priemysel, letecký priemysel alebo lekárskych zariadeniach – kvalita nie je len peknou pridanou hodnotou. Je to základ, ktorý rozhoduje o tom, či vaše súčiastky spoľahlivo fungujú, alebo sa v teréne katastrofálne porušia. Porozumenie tomu, aké ukazovatele kvality hľadať, vám pomôže robiť múdrejšie rozhodnutia pri nákupoch a vyhnúť sa nákladným chybám.

Kľúčové certifikácie kvality, ktoré treba hľadať

Certifikácie slúžia ako overenie tretej strany, že systémy, procesy a výstupy výrobcu spĺňajú prísné medzinárodné štandardy. Nejedná sa len o plakety na stene – predstavujú dokumentované systémy riadenia kvality, ktoré zabezpečujú konzistenciu pri každom projekte.

Certifikácia IATF 16949 pre automobilové aplikácie:

Ak nakupujete komponenty pre automobilový dodávateľský reťazec, certifikácia IATF 16949 by mala byť na vrchu vášho zoznamu požiadaviek. Podľa Meridian Cable Assemblies túto certifikáciu vytvorila v roku 1999 Medzinárodná pracovná skupina pre automobilový priemysel – konsorcium združení automobilového priemyslu a výrobcov spolupracujúcich s Medzinárodnou organizáciou pre normalizáciu (ISO). Certifikácia prináša jednotnosť hodnotenia a certifikačných systémov na celom svete v rámci automobilového dodávateľského reťazca.

Čo vlastne znamená IATF 16949? Podľa National Quality Assurance Limited (NQA) to znamená, že spoločnosť vyvinula „procesne orientovaný systém manažérstva kvality, ktorý zabezpečuje neustále zlepšovanie, prevenciu chýb a zníženie variability a odpadu.“ Tento systematický prístup vedie k výrobným procesom, ktoré konzistentne dodávajú autodiely a zostavy na požadovanej úrovni kvality.

Medzi hlavných automobiliek, ktorí vyžadujú od partnerov v dodávateľskom reťazci udržiavanie certifikácie IATF 16949, patria BMW, Stellantis (Chrysler, Dodge, Jeep) a Ford Motor Company. Spoločnosti ako Shaoyi (Ningbo) Metal Technology majú túto certifikáciu pre svoje výrobky z plechových súčiastok a presných zostáv – čím potvrdzujú svoju schopnosť vyrábať podvozky, súpravy zavesenia a nosné konštrukcie v súlade so štandardmi automobilového priemyslu.

AWS certifikácie zvárania:

Pri zváraných zostavách majú certifikácie AWS (American Welding Society) obrovský význam. Kód AWS D9.1 pre zváranie plechov stanovuje požiadavky na kvalifikáciu, kvalitu vykonanej práce a inšpekciu pre plechy s hrúbkou do 6,07 mm. Certifikovaní zvárači AWS preukázali svoje zručnosti prísnym testovaním – nie len deklarovanou odbornosťou.

Systém manažmentu kvality ISO 9001:

Tento základný certifikát pokrýva systémy manažmentu kvality vo všetkých odvetviach priemyslu. Hoci je menej špecializovaný ako IATF 16949, certifikácia ISO 9001 poukazuje na to, že spracovateľ má dokumentované procesy na konzistentné plnenie požiadaviek zákazníkov a platných predpisov.

Certifikácie ISO/ITAR pre špecializované aplikácie:

Podľa Tenké kovové diely , vždy overte, či sú závod vybrané do zoznamu certifikované podľa ISO alebo ITAR, ak váš výrobok tieto požiadavky vyžaduje. Certifikácia ITAR (International Traffic in Arms Regulations) zabezpečuje správne dokumentačné sledovanie a stopovateľnosť – nevyhnutné pre aplikácie v obrannej a leteckej oblasti.

Normy kontroly a skúšania

Certifikácie stanovujú systémy, no protokoly kontroly zabezpečujú, že každá súčiastka skutočne spĺňa špecifikácie. Odborní výrobcovia implementujú kontrolu kvality vo viacerých rovinách:

Podľa spoločnosti YEEN Technology sa normy kontroly kvality pri spracovaní plechov z kovov riadia nasledovne:

- Overenie rozmernej presnosti: Národné normy zvyčajne vyžadujú tolerancie lineárnych rozmerov medzi ±0,1 mm a ±1 mm, merané posuvnými meradlami a mikrometrami. Pre kritické rozmery, ako je otvor alebo šírka drážky, platia ešte prísnejšie požiadavky.

- Skúmanie kvality povrchu: Kovové plochy podliehajú kontrole na praskliny, škrabance a vrypy. Drsnosť povrchu musí spĺňať konštrukčné špecifikácie prostredníctvom vizuálnej kontroly kombinovanej s meracími prístrojmi na meranie drsnosti.

- Skúšanie štrukturálnej pevnosti: Tahové a ohybové skúšky overujú mechanické vlastnosti a zabezpečujú, že diely majú dostatočnú pevnosť a húževnatosť pre praktické použitie.

- Overenie suroviny: Kontrola kvality začína priamo vo zdroji – kontrolou certifikátov materiálu a špecifikačných parametrov, aby sa potvrdilo, že plechy spĺňajú konštrukčné požiadavky už pred samotným rezaním.

Profesionálne operácie kombinujú úplnú kontrolu kritických rozmerov so výberovou kontrolou sériovo vyrábaných položiek. Tento vyvážený prístup odhaľuje chyby bez vzniku úzkeho hrdla, ktoré by spomalilo výrobu.

Kľúčové ukazovatele kvality, ktoré by mali hodnotiť nákupcovia:

- Možnosti rýchleho výroby prototypov: Môže výrobca rýchlo vyrobiť prototypové súčiastky na overenie pred tým, ako sa začne výroba nástrojov? Odborné spoločnosti ako Shaoyi ponúkajú rýchle prototypovanie do 5 dní – umožňujú tak overiť správnosť prispôsobenia a funkčnosť pred zvýšením výroby.

- Doba dodania cenovej ponuky: Ako dlho trvá získať podrobné cenové ponuky? Výrobcovia s efektívnymi systémami dokážu poskytnúť cenové ponuky do niekoľkých hodín namiesto dní. Napríklad odpoveď v rámci 12 hodín naznačuje optimalizované operácie a inžinierske kapacity.

- Komplexná podpora DFM: Ponúka výrobca spätnú väzbu k dizajnu, aby boli vaše súčiastky optimalizované pre výrobnosť? Odborní partneri aktívne skúmajú návrhy a identifikujú potenciálne problémy ešte predtým, než sa stanú drahými chybami.

- Opakovateľnosť pri výrobných sériách: Niektoré dávky nemali byť výnimočné, zatiaľ čo iné sú takmer nepoužiteľné. Opýtajte sa konzistentnosti kvality medzi jednotlivými sériami – spoľahliví výrobcovia udržiavajú presnú štatistickú kontrolu procesov.

- Systémy stopovateľnosti: Môže výrobca stopovať akúkoľvek súčiastku späť cez jej výrobnú históriu? Stopovateľnosť kvality umožňuje rýchle zistenie problémov a okamžité opatrenia na ich odstránenie.

- Protokoly kalibrácie zariadení: Rezačské a ohýbacie zariadenia vyžadujú pravidelnú kalibráciu, aby udržali presnosť. Profesionálne dielne dokumentujú plány kalibrácie a jej výsledky.

- Podpora technického oddelenia: Výrobcovia so zamestnancami technického oddelenia dokážu optimalizovať vaše návrhy, riešiť výrobné problémy a výrazne urýchliť časové harmonogramy projektov.

Rozdiel medzi profesionálnymi výrobcami a základnými dielňami sa stáva zrejmým, keď tieto ukazovatele kvality systematicky skúmate. Certifikácie poskytujú externé potvrdenie. Protokoly kontroly zachytia chyby. Prevádzkové schopnosti, ako je rýchle prototypovanie a podpora DFM, urýchľujú vývoj vášho produktu a znižujú riziká.

S týmto poznatkom štandardov kvality na pamäti je ďalším krokom vedieť, ako sa skutočne zapojiť s odbornými výrobcami – od prvého dopytu až po výrobu.

Spolupráca s odbornými výrobcami

Poznáte procesy, vybrali ste si materiály a váš dizajn zohľadňuje zásady DFM. Teraz prichádza moment pravdy – uzatvorenie partnerstva s výrobcom, ktorý dokáže vaše špecifikácie premeniť na reálne súčiastky. Tento prechod od teórie k realizácii mnohých odberateľov zmätie, no nemusí to tak byť.

Predstavte si spoluprácu s odborným výrobcom ako plánovanie automobilovej cesty. Podľa AMG Industries nemôžete len tak začať ísť bez plánu – musíte si ho najskôr vymapovať, inak skončíte stratení, frustrovaní alebo zaplatíte príliš veľa. Malá pripravenosť totiž robí rozdiel medzi hladkým priebehom projektu a drahou katastrofou.

Príprava špecifikácií vášho projektu

Než pošlete prvý e-mail alebo zavoláte s dopytom, vyhradte si čas na zorganizovanie svojich myšlienok. Táto príprava predchádza vážnym problémom neskôr a signalizuje výrobcovi, že ste profesionál, ktorého stojí za to uprednostniť.

Aké informácie by ste mali mať pripravené?

- Typ a zložitosť dielu: Žiadať o jednoduché konzoly alebo komplexné viacnásobne ohýbané skrine? Čím špecifickejší budete, tým menej miesta bude pre odhad výrobcu.

- Špecifikácie materiálu: Uveďte typ materiálu, jeho triedu a hrúbku. Podľa TrueCADD musia označenia výberu materiálu špecifikovať typ, triedu a hrúbku – pričom je potrebné uviesť, že tolerancia hrúbky materiálu môže byť rôzna podľa výrobcu.

- Požiadavky na povrchovú úpravu: Zahrňte špecifikácie povchovej úpravy, požiadavky na grundovanie, ak sa vzťahujú, a všetky podrobnosti o farbe alebo práškovom nátere vrátane výrobných označení a požadovanej hrúbky náteru.

- Odhady množstva: Vyššie množstvá zvyčajne znížia cenu na kus. Pripravte si počiatočné množstvá aj predpokladané ročné objemy, aby mohli výrobcovia optimalizovať cenové ponuky.

- Očakávaný časový plán: Kedy skutočne potrebujete diely? Pochopenie vašej flexibility pomáha výrobcom zaradiť váš projekt do ich výrobného plánu.

Dokumentačné požiadavky:

Profesionálni výrobcovia očakávajú jasnú technickú dokumentáciu. Váš balík by mal obsahovať:

- CAD súbory: 3D modely vo formátoch ako STEP alebo IGES, plus 2D výkresy vo formáte PDF alebo DWG

- Kótované výkresy: Kompletné s toleranciami, špecifikáciami ohybov a označením otvorov

- Certifikáty materiálov: Ak dodávate materiál, uveďte protokoly o skúškach z valcovne

- Zostavový kontext: Ukážte, ako sa váš diel zapája do väčších zostáv – to pomáha výrobcom pochopiť kritické požiadavky na prichytenie

Podľa TrueCADD nedostatočné informácie v technických výkresoch prinútia výrobcov spoliehať sa na odhad, čo vedie k plytvaniu materiálom, nákladným dodatočným prácam a oneskoreniam projektov. Vaša dokumentácia by mala jednoznačne odstrániť akúkoľvek nejednoznačnosť.

Hodnotenie kapacít výrobcov

Nie každá dielňa ponúka všetky služby, preto priradenie schopností výrobcu k požiadavkám vášho projektu ušetrí čas a frustráciu. Podľa York Sheet Metal niekoľko kľúčových faktorov oddeľuje kvalitných dodávateľov od ostatných.

Otázky, ktoré by ste mali položiť potenciálnym výrobcom:

- Kvalitná referenčná skúsenosť: Môžete sa spoľahnúť na konzistentne kvalitné súčiastky? Ak dodávateľ neprejde vaším testom kvality, je čas nájsť nového.

- Dôvera v dodanie včas: Kľúč nie je v tom, ako rýchlo vám to doručia, ale v tom, ako si istí, že súčiastky dostanete v sľúbenej lehote. Poctiví dodávatelia odmietajú nereálne termíny namiesto toho, aby robili agresívne sľuby a následne meškali s dodávkami.

- Reputácia a dlhovekosť: Ako dlho je výrobca v podnikaní? Modernizuje svoje systémy a vybavenie? Dodávatelia, ktorí sú na technologickej špičke a investujú do svojich tímov, preukazujú zdravý prístup, ktorý chcete mať vo svojom partnéri.

- Reakčná rýchlosť komunikácie: Keď zavoláte alebo pošlete e-mail, ako dlho trvá, kým odpovedia? Aká je kvalita komunikácie? Spolupráca s globálnymi zákazníkmi a skrátené dodacie lehoty vyžadujú výrobcu, ktorý dokáže sledovať dynamické požiadavky.

- Ochota riešiť výzvy: Vyhnú sa dodávatelia náročným projektom? Rozširovanie vášho podnikania znamená začlenenie nových materiálov alebo technológií – nájdite si partnera, ktorý bude ochotný spolu s vami podnikať riziká.

- Zodpovednosť za chyby: Keď sa veci neodohrajú podľa plánu, vezme si výrobca zodpovednosť a pracuje na zlepšení? Zodpovednosť je základom dôvery.

Schopnosti montáže sú dôležité:

Mnoho projektov vyžaduje viac ako len vyrobené súčasti – potrebujú kompletné zostavy. Skontrolujte, či váš výrobca ponúka zváranie, vsadenie komponentov, úpravu povrchu a konečnú montáž. Zjednotenie týchto krokov u jediného dodávateľa zjednoduší logistiku a zníži problémy so spoluprácou.

Postupný proces pri zapájaní odborných výrobcov:

- Úplne zadefinujte svoje požiadavky: Zozbierajte všetky špecifikácie, výkresy, požiadavky na materiál, množstvá a očakávané časové rámce, skôr než sa obrátite.

- Identifikujte 3–5 kvalifikovaných kandidátov: Vyhľadajte výrobcov s praxou vo vašom odvetví a s potrebnými procesmi pre váš projekt. Skontrolujte certifikácie a kapacity.

- Pošlite formálne cenové ponuky (RFQ): Zašlite kompletnú dokumentáciu každému kandidátovi súčasne. Zahrňte informácie o spoločnosti, rozsah projektu a kritériá hodnotenia.

- Systematicky vyhodnoťte cenové ponuky: Porovnajte ceny, ale tiež hodnoťte dodávacie lehoty, záväzky kvality a kvalitu komunikácie. Najnižšia cena nie je vždy najlepšou hodnotou.

- Požiadajte o vzorky alebo navštívte prevádzky: Pre významné projekty overte kapacity na vlastné oči. Pozrite si stav vybavenia, stretnite sa s tímom a priamo posúďte systémy zabezpečenia kvality.

- Vyjednajte podmienky a ustanovte dohody: Objasnite si podmienky platby, požiadavky na kvalitu, dodávkové harmonogramy a postupy pri riešení problémov pred začatím výroby.

- Schváľte prvé kusy: Preskúmajte počiatočné výrobné vzorky voči vašim špecifikáciám, skôr ako schválite celú výrobnú sériu.

- Udržujte priebežnú komunikáciu: Zostaňte v pravidelnom kontakte počas celej výroby. Okamžite riešte problémy a poskytujte spätnú väzbu, ktorá pomôže vášmu výrobcovi zlepšiť sa.

Najlepšie vzťahy s výrobcami prechádzajú do skutočných partnerstiev, pri ktorých obe strany profitujú z otvorenej komunikácie, vzájomného rešpektu a spoločného záväzku voči kvalitným výsledkom. Nájdenie správnej voľby si vyžaduje úsilie na začiatku, ale prináša dividendy počas celého vášho projektu – a často aj počas budúcich rokov spolupráce.

Pokračovanie vo vašom projekte výroby plechových dielov

Práve ste prešli celou oblasťou profesionálnej výroby z plechu – od pochopenia rozdielu medzi priemyselnou úrovňou a DIY prístupmi až po hodnotenie schopností výrobcov. Ale znalosť bez akcie zostáva len teóriou. Takže kam ďalej odtiaľto?

Odpoveď závisí úplne od toho, kde sa práve nachádzate vo svojej ceste výroby. Bez ohľadu na to, či stále skúmate základy, alebo ste pripravení požiadať o cenové ponuky už zajtra, cesta vpred vyzerá pre každého inak.

Úspech každého projektu profesionálnej výroby plechových dielov závisí od troch pilierov: výberu materiálov zodpovedajúcich požiadavkám vašej aplikácie, návrhu dielov, ktoré dokážu vyrábať výrobcovia efektívne, a spolupráce s certifikovanými výrobcami, ktorých schopnosti zodpovedajú vašim štandardom kvality.

Kľúčové výstupy pre váš projekt výroby plechových dielov

Zhrňme všetko prebraté do praktických poznatkov usporiadaných podľa toho, v akej fáze sa práve nachádzate:

Ak sa ešte stále učíte o procesoch:

- Uvedomte si, že rezanie, tvárnenie, pichovanie a spojovanie predstavujú štyri základné kategórie procesov – každý z nich inak ovplyvňuje finálnu kvalitu a náklady na diel

- Uvedomte si, že laserové rezanie dominuje pri presných pracách na tenkých až stredne hrubých plechoch, zatiaľ čo plazmové rezanie ekonomickejšie spracováva hrubší materiál

- Majte na pamäti, že zvárači certifikovaní podľa AWS predstavujú priemyselný štandard kvality pre zvárané zostavy – vždy overte túto kvalifikáciu, ak je zváranie dôležité

Ak vyberáte materiály:

- Zostavte mechanické požiadavky, vystavenie prostrediu a rozpočtové obmedzenia s vlastnosťami materiálu pred definitívnym stanovením špecifikácií

- Nerezová oceľ ponúka nezvyčajnú odolnosť pre náročné prostredia; hliník zabezpečuje úsporu hmotnosti; za studena valcovaná oceľ predstavuje najekonomickejšiu možnosť pre interiérové použitie

- Čísla kalibrov fungujú nepriamo – nižšie čísla znamenajú hrubší materiál. Doska kalibru 10 má približne 3,4 mm, zatiaľ čo kaliber 26 má iba približne 0,45 mm

Ak sa sústreďujete na optimalizáciu konštrukcie:

- Udržiavajte vnútorné polomery ohybov minimálne rovnaké ako hrúbka materiálu, aby ste predišli praskaniu

- Umiestnite otvory minimálne vo vzdialenosti 2× hrúbka materiálu od miest ohýbania, aby ste sa vyhli deformácii

- Špecifikujte štandardné veľkosti otvorov a konzistentné ohybové polomery, aby ste znížili náklady na nástroje a urýchlili výrobu

- Zapojte výrobcov už v fáze návrhu – prevencia stojí vždy menej ako následná oprava

Ak ste pripravení nájsť výrobcu:

- Overte certifikácie ako IATF 16949 pre automobilové aplikácie a certifikácie AWS pre zváranie kritických zostáv

- Pripravte kompletnú dokumentáciu vrátane súborov CAD, kótovaných výkresov, špecifikácií materiálov a požiadaviek na povrchovú úpravu pred tým, ako budete žiadať cenové ponuky

- Vyhodnoťte možnosti rýchleho prototypovania, časy vyhotovenia cenovej ponuky a podporu pri návrhu pre výrobu (DFM) ako ukazovatele profesionálnych operácií

- Pýtajte sa na zodpovednosť, keď veci neprebegnú podľa plánu – to odhalí skutočný potenciál partnerstva

Ďalší krok

Váš odborný sprievodca výrobou súčiastok zo plechu by nebol úplný, keby vás nepreviedol konkrétnymi krokmi. Tu je, ako postupovať na základe vašich aktuálnych potrieb:

Pre plánovanie projektu výroby súčiastok zo plechu:

Začnite tým, že úplne zdokumentujete svoje požiadavky. Zozbierajte výkresy súčiastok, špecifikácie materiálov, odhady množstva a očakávané časové rámce, než kontaktujete akéhokoľvek výrobcu. Podľa odvetvových najlepších postupov výrazne zlepšuje výsledky zapojenie partnerov už v fáze tvorby nápadov – namiesto toho, aby sa čakalo až na dokončenie návrhov. Odborní výrobcia môžu poskytnúť odporúčania, ktoré zabezpečia uskutočniteľnosť vášho zámeru a zároveň minimalizujú prekážky.

Pre služby výroby podľa vlastných návrhov z plechu:

Identifikujte výrobcov, ktorých certifikácie a schopnosti zodpovedajú vašej konkrétnej aplikácii. Pre automobilové väzanie a presné kovové zostavy výrobcovia ako Shaoyi (Ningbo) Metal Technology ponúkajú kvalitu certifikovanú podľa IATF 16949 s 5-dňovým rýchlym prototypovaním a komplexnou podporou DFM – čo vám umožní rýchlo overiť návrhy, skôr ako sa zaviažete k výrobe nástrojov. Ich 12-hodinová doba na poskytnutie cenovej ponuky tiež naznačuje prevádzkovú efektívnosť, ktorá urýchľuje časové plány projektov.

Pre trvalé spolupráce vo výrobe:

Najlepšie vzťahy s dodávateľmi sa vyvíjajú v skutočné spolupráce. Považujte kvalitných výrobcov za rozšírenie vášho inžinierskeho tímu. Zdieľajte predpovede, poskytujte spätnú väzbu a investujte do komunikačnej infraštruktúry, ktorá udrží projekty v hladkom chode. Spoločnosti, ktoré pestujú tieto partnerstvá, konzistentne dosahujú lepšie výsledky ako tie, ktoré považujú výrobu za čisto transakčný nákup.

Na akomkoľvek stupni sa nachádzate, pamätajte na toto: profesionálna výroba z plechu premení ploché kovy na presné komponenty, ktoré poháňajú takmer každý priemysel. Poznatky, ktoré ste tu nadobudli, vás postavia do pozície robiť múdrejšie rozhodnutia, efektívnejšie komunikovať s výrobcami a nakoniec získať lepšie diely rýchlejšie a za nižšie náklady. Teraz je čas tieto poznatky využiť v praxi.

Často kladené otázky o profesionálnej výrobe z plechu

1. Aký je rozdiel medzi výrobou z plechu a jej spracovaním?

Výroba plechov sa zameriava na masovú výrobu surových kovových plechov pomocou valcovania a spracovateľských operácií. Spracovanie transformuje tieto plechy na vlastné komponenty prostredníctvom rezania, ohýbania, pichania a spájania. Odborní výrobcovia pokrývajú tento rozdiel tým, že zo štandardizovaných materiálov vytvárajú prispôsobené riešenia spĺňajúce konkrétne inžinierske tolerance a normy súladu pre aplikácie od automobilových podvozkov po systémy HVAC.

2. Aké certifikácie by som mal hľadať u profesionálneho výrobcu plechov?

Pre automobilové aplikácie je certifikácia IATF 16949 nevyhnutná, pretože overuje procesne orientované systémy riadenia kvality pre prevenciu chýb. Certifikácia AWS zvárania zabezpečuje, že zvárači spĺňajú priemyselné štandardy pre plechy do hrúbky 6,07 mm. ISO 9001 pokrýva všeobecné riadenie kvality, zatiaľ čo certifikácia ITAR je vyžadovaná pre aplikácie v oblasti obrany a leteckej techniky. Výrobcovia, ako napríklad Shaoyi (Ningbo) Metal Technology, majú certifikáciu IATF 16949 pre presné tvárnenie a zostavy v automobilovom priemysle.

3. Aké materiály sa bežne používajú pri profesionálnej výrobe plechových konštrukcií?

Najbežnejšie materiály zahŕňajú nehrdzavejúcu oceľ (304/316) pre odolnosť voči korózii v potravinárskom a lekárskom vybavení, hliník pre ľahké diely v leteckom priemysle a automobilovej technike, studenoválcovanú oceľ pre ekonomické vnútorné aplikácie, pozinkovanú oceľ pre vzduchotechniku a vonkajšie kryty a meď pre elektrické komponenty. Výber materiálu závisí od mechanických požiadaviek, expozície prostredia, požiadaviek na tvárnenie, obmedzení hmotnosti a rozpočtových parametrov.

4. Čo je konštrukčná výhodnosť výroby (DFM) pri výrobe plechov?

Zásady DFM optimalizujú návrhy pre efektívnu výrobu a znižujú náklady. Kľúčové smernice zahŕňajú zachovanie polomeru ohybov najmenej rovnakého ako hrúbka materiálu, umiestnenie otvorov vo vzdialenosti najmenej 2x hrúbka materiálu od ohybov, zahrnutie ohybových výrezov v rohoch, zabezpečenie, že príruby sú najmenej 4x hrúbka materiálu, a orientáciu ohybov cez smer vlákien. Odborní výrobcovia, ako napríklad Shaoyi, ponúkajú komplexnú podporu DFM na identifikáciu potenciálnych problémov ešte pred výrobou.

5. Ako pripravím špecifikácie pri požiadavke na cenovú ponuku pre spracovanie plechov?

Pripravte úplnú dokumentáciu vrátane CAD súborov vo formáte STEP alebo IGES, kótované 2D výkresy s toleranciami, špecifikácie typu a triedy materiálu, požiadavky na povrchovú úpravu vrátane podrobností o povlakoch, odhady množstva pre počiatočné a ročné objemy a očakávané časové rámce. Jasné špecifikácie odstraňujú nejednoznačnosti, zabraňujú nákladnému predelávaniu a umožňujú vyhotoviteľom rýchlo poskytnúť presné cenové ponuky – niektoré profesionálne prevádzky ponúkajú vyhotovenie cenovej ponuky do 12 hodín pri správnej dokumentácii.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —