Úrovne PPAP výroby mapované: Čo odovzdať, kedy a prečo

Objasnenie PPAP výroby pre výrobcov

Čo je PPAP a prečo je dôležitý vo výrobe

Keď zaisťujete automobilové alebo priemyselné komponenty, často počujete o „ppap výrobe“. Ale čo znamená PPAP a prečo je také dôležité? PPAP znamená „Production Part Approval Process“ – štruktúrovaný postup používaný na potvrdenie, že výrobok aj výrobný proces spoľahlivo spĺňajú požiadavky zákazníka. Tento postup je široko prijatý v automobilovom priemysle a stále viac aj v leteckom priemysle, elektronike a iných odvetviach s vysokými špecifikáciami.

Predstavte si spustenie novej súčiastky a následné zistenie po zahájení výroby, že nespĺňa požiadavky vášho zákazníka. Znie to zložito a riskantne? Práve takéto scenáre je navrhnutý proces PPAP zabrániť. Proces schválenia výroby súčiastok (PPAP) formalizuje, ako dodávatelia dokážu prostredníctvom balíka dokumentov, že ich súčiastky a procesy sú pripravené na sériovú výrobu.

Význam PPAP oproti bežným kontrolám kvality

Je jednoduché zamieňať PPAP s pravidelnými kontrolami alebo kontrolami kvality, ale existuje veľký rozdiel. Zatiaľ čo bežné kontroly kvality sa zameriavajú na odhaľovanie chýb v jednotlivých šaržiach, proces PPAP má za cieľ pred samotnou výrobou preukázať, že celý systém – dizajn, materiály, výroba a testovanie – dlhodobo konzistentne dodáva súčiastky vyhovujúce špecifikáciám. Inými slovami, PPAP nie je len kontrolným zoznamom; ide o komplexný balík dôkazov, ktorý skontrolujú a schvália dodávateľ aj zákazník, čo vyúsťuje do Potvrdenia o odovzdaní súčiastky (PSW).

- Potvrdzuje pripravenosť dizajnu a procesu pred zahájením sériovej výroby (SOP)

- Zaisťuje zhodu očakávaní dodávateľa a odberateľa týkajúcich sa požiadaviek a kvality

- Znižuje riziko nákladných spätných volaní, dodatočnej práce a oneskorení uvedenia výrobku

- Zabezpečuje stopovateľnosť dokumentácie a jasnú komunikáciu

- Podporuje schvaľovanie dodávateľov a riadenie trvalých vzťahov

PPAP overuje ako výrobok, tak výrobný proces, čím zaručuje pripravenosť na sériovú výrobu, ako je uvedené v štandarde AIAG PPAP-4.

Ako sa výroba podľa PPAP zapája do schvaľovania dodávateľov

Výroba podľa PPAP sa spúšťa v niekoľkých prípadoch: uvedenie nového dielu, technická zmena, zmena dodávateľa alebo keď si ju odberateľ vyžiada počas životného cyklu výrobku [Capvidia] . Proces je spolupracujúci, pričom dodávatelia pripravia balíček PPAP a odberatelia (často OEM alebo Tier 1) ho skontrolujú a schvália pred zahájením plnej výroby.

Na rozdiel od bežných kontrol nie je PPAP aktivitou typu „raz a navždy“. Je to živý súbor dokumentov, ktorý je potrebné aktualizovať vždy pri zmene dielu alebo procese. Konečným cieľom je poskytnúť dôveru, že každá dodaná súčiastka bude spĺňať všetky inžinierske, kvalitatívne a bezpečnostné požiadavky – hneď od začiatku.

Kľúčové ciele a výsledky PPAP

- Poskytnúť zdokumentované dôkazy, že súčiastky spĺňajú špecifikácie zákazníka

- Demonštrovať schopnosť a kontrolu procesu

- Zabezpečiť hladké a dôveryhodné uvedenie výrobku na trh

- Podporiť zhodu a dôveru medzi dodávateľom a zákazníkom

Keď pochopíte význam PPAP v výrobe a ako funguje proces schválenia výrobných súčastí PPAP, môžete lepšie zaradiť svoje tímy, pripraviť sa na audity zákazníkov a vyhnúť sa nákladným chybám. Nezabudnite, že PPAP je vaša mapa k pripravenosti na spustenie a dlhodobému úspechu dodávateľa.

Prepojiť APQP s PPAP a objasniť rozdiely FAI

Vysvetlený vzťah medzi APQP a PPAP

Keď počujete o plánovaní kvality vo svete automobilového alebo priemyselného priemyslu, všimnete si, že sa opakovane objavujú dve skratky: APQP a PPAP. Ale v čom je skutočný rozdiel – a prečo je to dôležité pre váš ďalší projekt?

Rozložme si to. APQP znamená Rozšírené plánovanie kvality výrobku . Predstavte si proces APQP ako svoju mapu pri vývoji nového produktu, pričom každý dizajn a výrobný detail je naplánovaný, overený a kontrolovaný. Ide o spoločnú snahu inžinierov, výrobných odborníkov, odborníkov na kvalitu a dodávateľského reťazca, ktorí spolupracujú na prevencii problémov ešte pred ich vznikom [InspectionXpert] .

PPAP, alebo Proces schvaľovania výrobných dielcov , je jednou z kľúčových etáp v rámci APQP. Je to balík dokumentov, ktorý odovzdáte zákazníkovi na konci plánovacieho cyklu – dôkaz, že váš tím dokáže trvalo vyrábať súčiastky spĺňajúce všetky požiadavky. Inými slovami, APQP je cesta, a PPAP je kontrolný bod, ktorý potvrdzuje, že ste pripravení na výrobu.

| Proces | Účelom | Časové rozvrhnutie | Výstup | Vlastník |

|---|---|---|---|---|

| APQP | Plánovanie a riadenie vývoja produktu a procesu | Štart do zahájenia (fázy 1–5) | Dizajn FMEA, Procesné FMEA, Plán kontroly, Tok procesu, MSA, Štúdie schopnosti, výsledky validácie | Medzifunkčný tím (Inžinierstvo, Kvalita, Výroba, Nakupovanie) |

| PPAP | Demonštrovanie pripravenosti procesu a produktu na výrobu | Koniec APQP (Fáza 4) | Balík dokumentov PPAP (vrátane DFMEA, PFMEA, Plánu kontroly, PSW, dôkazov o schopnosti) | Dodávateľ (odovzdané zákazníkovi na schválenie) |

| FAI | Overiť zhodu prvého výrobného kusu | Pred alebo počas rannej fázy výroby | Správa FAI (kontroly rozmerov, materiálu a procesov na prvom kuse) | Dodávateľ alebo výrobca (často pre interné alebo zákaznícke posúdenie) |

PPAP vs. FAI: Čo sa mení a čo zostáva

Je jednoduché pliesť PPAP s prvou kontrolou výrobku (FAI), ale každý má inú úlohu. FAI je ako snímka: overuje, že prvý vyrobený kus súčiastky zodpovedá výkresom a špecifikáciám. Toto je obzvlášť bežné v leteckom priemysle, ale v automobilovom priemysle sa objavuje tiež u nových alebo výrazne zmenených súčiastok. FAI je zvyčajne jednorázová podrobná kontrola jedného dielu alebo série pred spustením hromadnej výroby.

PPAP na druhej strane je komplexný balík, ktorý okrem výsledkov merania rozmerov (niekedy s využitím údajov FAI) zahŕňa aj štúdie schopnosti procesu, certifikácie materiálov a plány kontroly. Ide o preukázanie toho, že váš celý proces – nie len jedna súčasť – dokáže opakovane v čase dodávať kvalitu. Niektorí výrobcovia originálnych zariadení (OEM) môžu požadovať údaje FAI ako súčasť dôkazov PPAP, no PPAP vždy ide ďalej a vyžaduje priebežnú validáciu a aktualizácie dokumentácie v prípade zmien.

Plánovanie pokročilej výrobkovej kvality v praxi

Ako teda spolu v reálnom svete fungujú APQP a PPAP? Predstavte si, že uvádzate na trh novú automobilovú súčasť. Počas APQP váš tím pripraví všetky základné dokumenty – DFMEA, PFMEA, tok procesu, plán kontroly, analýzu meracích systémov (MSA) a štúdie schopnosti. Tieto výstupy nie sú len formálnou dokumentáciou; predstavujú kostru vášho systému kvality a priamo súčasťou vašej odovzdávacej dokumentácie PPAP.

- APQP zabezpečuje, že proces je robustný a riziká sú riadené už pred výrobou.

- PPAP je formálna kontrolná fáza – potvrdenie od zákazníka, že všetko je pripravené na spustenie výroby.

- FAI je podporný nástroj, ktorý poskytuje podrobné dôkazy pre jednu výrobnú sériu, ale nezastupuje priebežné systematické overovanie vyžadované PPAP.

APQP a PPAP sú dve strany tej istej mince: APQP znamená plánovanie a dodržiavanie procesnej disciplíny, zatiaľ čo PPAP potvrdzuje, že táto disciplína vedie k výrobne pripraveným a zhodným dielom.

Poznaním rozdielu medzi apqp vs ppap a tým, ako sa FAI zapája do tohto procesu, budete lepšie pripravení na splnenie očakávaní zákazníkov, vyjednávanie požiadaviek a zabezpečenie hladkého spustenia výroby. Pripravení prejsť hlbšie? Ďalej si rozložíme konkrétne úrovne PPAP a požadované dokumenty, aby ste mohli zvoliť správny prístup pre vaše ďalšie odovzdanie.

Úrovne PPAP a mapovanie dokumentov sprístupnené

Pochopenie úrovní PPAP a podnetov pre odovzdanie

Nikdy ste sa zamysleli, prečo váš zákazník požaduje konkrétnú úroveň PPAP alebo čo tieto úrovne PPAP naozaj znamenajú pre váš projekt? Odpoveď spočíva v rovnováhe medzi rizikom, zložitosťou a dôverou. Proces PPAP používa päť úrovní odovzdania, ktoré presne určujú, aké dôkazy a dokumenty PPAP musíte poskytnúť na schválenie súčiastky. Tieto úrovne nie sú len byrokraciou – zabezpečujú primeraný dohľad nad každou súčiastkou, od jednoduchých spojovacích prvkov až po bezpečnostne kritické komponenty.

Spúšťače odovzdania zahŕňajú spustenie novej súčiastky, technické zmeny, zmenu dodávateľa alebo požiadavku zákazníka. Vybraná úroveň PPAP určuje rozsah a hĺbku dokumentácie, ktorú predložíte. Pozrime sa podrobne na každú úroveň a kedy sa bežne používa.

Úrovne PPAP 1–5: Čo predkladať a kedy

- Úroveň 1 PPAP : Odovzdáva sa iba PSW (Part Submission Warrant). Používa sa pre katalógové alebo nízkorizikové štandardné súčiastky alebo v prípadoch, keď má dodávateľ overenú históriu. Rýchle a jednoduché, ale zriedkavo sa používa pre zložité komponenty [Six Sigma Development Solutions] .

- Level 2 ppap : PSW plus obmedzené vzorky a podporné údaje (napríklad základné výsledky merania alebo materiálov). Vyberá sa pre mierne komplexné diely alebo keď zákazník potrebuje viac istoty ako pri úrovni 1, ale nie celý balík.

- Level 3 ppap : PSW, vzorky výrobku a kompletná sada podporných údajov. Toto je najbežnejšia úroveň odovzdania – možno o nej uvažovať ako o zlatom štandarde pre ppap level 3 odovzdania. Zákazníci tu očakávajú plnú transparentnosť a robustné dôkazy.

- Level 4 ppap : PSW plus akokoľvek ďalšie požiadavky zákazníka. Ide o plne prispôsobenú úroveň, ktorá sa často používa pre diely s jedinečnými regulačnými alebo prevádzkovými požiadavkami.

- Úroveň 5 PPAP : PSW, vzorky a všetky podporné údaje musia byť k dispozícii na kontrolu vo vašom výrobnom zariadení. Zákazník môže vykonať audít na mieste, aby všetko overil priamo – vyhradené pre vysoko rizikové alebo kritické súčasti.

PPAP úroveň 3: Keď zákazníci očakávajú plný dôkaz

Prečo je level 3 ppap tak dôležitá? Pre väčšinu automobilových a vysokonádejných aplikácií je úroveň 3 štandardná, pokiaľ ju zákazník výslovne nezruší. Tento prístup zabezpečuje, že každý aspekt vášho procesu a produktu je zdokumentovaný, stopovateľný a predmetom kontroly. Ak máte akékoľvek pochybnosti, predpokladajte požiadavky úrovne 3 a skontrolujte u svojho zákazníka výnimky. Tento prístup pomáha vyhnúť sa nákladnému dodatočnému prepracovaniu alebo opätovnému odovzdaniu neskôr.

Pred finalizáciou úrovne PPAP vždy potvrďte požiadavky konkrétneho zákazníka – niektorí zákazníci môžu zvýšiť alebo znížiť úroveň na základe rizika, histórie alebo špecifických požiadaviek.

Priradenie dokumentov podľa úrovne – jednoducho

Výber správneho úroveň PPAP je len polovica bitky. Musíte tiež zozbierať správne dokumenty pre odovzdanie. Použite vyššie uvedenú tabuľku na vytvorenie svojho kontrolného zoznamu a vždy sa dohodnite so svojím zákazníkom na objasnení akýchkoľvek špeciálnych požiadaviek. Tento prístup udrží vaše odovzdanie na správnej ceste a spustenie v termíne.

Ste pripravení to uplatniť v praxi? V ďalšej časti si prejdeme krok za krokom pracovný postup odovzdania PPAP – aby ste mohli sebaistou spôsobom riadiť úlohy, časové harmonogramy a očakávania zákazníka od začiatku do konca.

Komplexný pracovný postup a časový plán odovzdania PPAP

Od uzatvorenia dizajnu po schválenie PSW: Postupový proces PPAP krok za krokom

Keď sa pripravujete na spustenie nového produktu, proces schvaľovania výroby sa môže zdať ako bludisko dokumentov, stretnutí a kontrolných zoznamov. Ale s jasným pracovným postupom udržíte svoj tím koordinovaný a vyhnete sa nepríjemným prekvapeniam na poslednú chvíľu, ktoré oneskorujú schválenie ppap . Tu je praktický návod krok za krokom pre dokumentácia PPAP a milníkom, ktoré zabezpečia úspešné odovzdanie:

- Zber požiadaviek od zákazníka : Zozbierajte všetky špecifikácie, výkresy a zmluvné očakávania zákazníka. Ujasnite si, čo spúšťa schvaľovanie výrobného dielu schválenie výrobného dielu —či ide o nové dielo, zmenu procesu alebo výmenu dodávateľa?

- Plánovanie rizík : Vykonajte analýzu rizík (DFMEA, PFMEA) na identifikáciu potenciálnych problémov s návrhom a výrobou ešte predtým, než sa stanú prekážkami.

- Dizajn procesu : Mapujte výrobný proces, vytvorte diagram toku procesu a vypracujte kontrolný plán na zabezpečenie kvality vo všetkých fázach.

- Výroba pred sériovou výrobou : Spustite pilotnú alebo počiatočnú výrobnú sériu na overenie procesu za reálnych podmienok. Zoberte vzorky na testovanie a meranie.

- Zber dôkazov : Zozbierajte všetky požadované dokumenty – výsledky rozmerových meraní, certifikáty materiálov, štúdie MSA, údaje o schopnostiach – zosúladené s najnovšou revíziou návrhu.

- Interné prehliadnutie : Komandy rôznych odborností (návrh, výroba, kvalita) prehodnotia kompletný balík, aby zachytili medzery alebo nezhody pred odoslaním zákazníkovi.

- Odovzdanie zákazníkovi : Odovzdajte dokumentáciu PPAP zákazníkovi podľa jeho požiadaviek na portál alebo formát. Zahrňte vyplnený Doklad o odovzdaní dielu (PSW).

- Spätné väzby : Riešte akékoľvek otázky zákazníka, žiadosti o objasnenie alebo požadované opravy. Aktualizujte dokumenty podľa potreby a znova odovzdajte.

- Finálne schválenie PSW : Dostanete schválenie od zákazníka k PSW, čím potvrdíte, že váš proces a výrobok sú schválené na sériovú výrobu.

Kľúčové milníky, zodpovední a výstupy

| MILESTONE | Zodpovedná rola | Bežná dĺžka trvania |

|---|---|---|

| Zber požiadaviek od zákazníka | Programový manažér, technický predajca | Krátky |

| Plánovanie rizík (DFMEA, PFMEA) | Návrh, kvalita | Stredný |

| Návrh procesu a plán riadenia procesu | Výroba, kvalita | Stredný |

| Výroba pred sériovou výrobou | Výroba | Stredný |

| Zber dôkazov | Kvalita, výroba | Stredný |

| Interné prehliadnutie | Medzifunkčný tím | Krátky |

| Odovzdanie zákazníkovi | Kvalita dodávateľa, vedúci programu | Krátky |

| Spätné väzby | Kvalita dodávateľa, vedúci programu | Sa líši |

| Finálne schválenie PSW | Kvalita zákazníka | Krátky |

Čo sa opýtať svojho zákazníka pred spustením

Predstavte si, že investujete týždne do odovzdania dokumentu, len aby ste zistili, že zákazník očakával niečo iné procesom schvaľovania alebo formát dát. Vyhnite sa opakovanému spracovaniu tým, že tieto body vopred objasníte. Tu je zoznam na kopírovanie a prilepenie pre vaše úvodné stretnutie alebo e-mail:

- Aká je požadovaná úroveň odovzdania PPAP? (Úroveň 1–5 alebo špecifická pre zákazníka)

- Ktorý výkres alebo model má rozhodujúci charakter? (Zahrňte revíziu/dátum)

- Aké tolerančné schéma a špeciálne charakteristiky sa uplatňujú?

- Aké sú kritériá prijatia pre schopnosť procesu (CpK, PpK atď.)?

- Ktoré formáty sú prijateľné pre MSA a výsledky merania rozmerov?

- Existujú nejaké pokyny k zákazníckemu portálu alebo šablóny na odovzdanie?

- Je povolené čiastočné alebo postupné odovzdanie?

- Existujú nejaké zákazníckom špecifické požiadavky, ktoré nie sú uvedené v AIAG PPAP?

Zostavenie vašej PPAP dokumentácie: Objednávanie a schválenie

Teraz, ako zozbierate a spracujete svoju dokumentácia PPAP na schválenie? Postupujte podľa tohto typického poradia pre odovzdávaciu dokumentáciu:

- Titulná strana alebo obsah

- Dokumenty k návrhu (výkresy, špecifikácie)

- Dokumenty o inžinierskej zmene (ak sa vzťahujú)

- DFMEA a PFMEA

- Diagram toku procesu

- Kontrolný plán

- Analýza systémov merania (MSA)

- Výsledky rozmerov

- Výsledky skúšok materiálu/výkonu

- Štúdie spôsobilosti

- Správa o schválení vzhľadu (ak je potrebné)

- Záznamy o zhode (materiál, predpisy atď.)

- Vyplnený výkaz dodejky súčiastok (PSW)

Každý dokument by mal preskúmať a podpísať zodpovedný vedúci príslušného oddelenia (konštrukcia, výroba, kvalita), pričom PSW podpisuje oprávnený zástupca dodávateľa. PSW je formálnym vyhlásením o zhode a je povinný pre schválenie výrobného dielu —preto pred odoslaním dvakrát skontrolujte všetky údaje [1factory] .

"Dôsledný pracovný postup PPAP s jasnými úlohami a postupnými etapami je základom hladkého schvaľovacieho procesu výroby. Nechávajte schvaľovanie alebo poradie dokumentov náhode – jasnosť na začiatku predchádza nákladným oneskoreniam a dodatočnej práci."

S týmto pracovným postupom budete pripravení na akýkoľvek audit alebo kontrolu od zákazníka. Ďalej sa pozrieme, ako správne prezentovať svoje MSA a dôkazy o schopnostiach, aby ste vyhoveli aj najprísnejšej kontrole zo strany zákazníka.

MSA a dôkazy o schopnostiach, ktoré zabezpečia schválenie

Základy MSA pre istotu pri PPAP

Keď pripravujete odovzdanie PPAP, či ste sa niekedy zamýšľali, prečo sa kladie taký dôraz na analýzu meracích systémov (MSA)? Predstavte si, že váš merací systém má len malú chybu – zrazu môžu byť dobré diely zamietnuté alebo, čo je horšie, nezhodné diely môžu prejsť. Preto je MSA kľúčovým prvkom výroba ppap a povinným prvkom PPAP pre zabezpečenie kvality.

MSA zaisťuje, že vaše meracie nástroje a metódy sú presné, spoľahlivé a správne. V kontexte čo je PPAP v kvalite ide o to, dokázať svojmu zákazníkovi, že vaše údaje sú dôveryhodné – že rozhodnutia o riadení procesu sú založené na solídnych dôkazoch, nie na dohadoch.

- Metóda merania: Popíšte typ merania (napr. posuvné meradlo, CMM, limitná kalibra).

- Kalibre a stav kalibrácie: Zoznam všetkých použitých zariadení a potvrdenie, že kalibrácia je aktuálna.

- Typ štúdie: Uveďte, či ide o štúdiu Gauge R&R, atribútovú štúdiu, linearity alebo stabilitu.

- Rozsah štúdie: Uveďte, ktoré charakteristiky, vzorky a operátori boli zahrnutí.

- Zhrnutie výsledkov: Prezentujte kľúčové výsledky – sú systémy schopné a aká je chyba merania?

- Obmedzenia: Poznámka k obmedzeniam (napr. variabilita operátora, environmentálne faktory).

- Nápravné opatrenia: Uveďte kroky, ktoré boli podniknuté, ak systém merania nespĺňal požiadavky.

Vždy citujte AIAG PPAP-4 pre formálne kritériá prijatia a uvádzajte konkrétne hodnoty len v prípade, že ich poskytol zákazník alebo oficiálna norma.

Ako zhrnúť schopnosti bez nadmerného sľubovania

Zhrnutie procesnej schopnosti môže pôsobiť ako chôdza po lane – ak sľúbite príliš veľa, riskujete nesúhlas od zákazníka; ak príliš málo, váš podklad bude oneskorený. Cieľom je jasne prepojiť každú špeciálna charakteristika s príslušnou štúdiou, pričom použijete reálne údaje a transparentnú logiku.

Tu je jednoduchý formát tabuľky na prezentáciu výsledkov schopnosti, ktorý vydrží skúmanie pri auditovaní:

| Charakteristika | Metóda | Popis vzorky | Zhrnutie výsledkov | Poznámky k stabilité |

|---|---|---|---|---|

| Kritický priemer | Meranie CMM | 30 súčiastok, 3 operátori | CpK = 1,45, spĺňa cieľ zákazníka | Počas počiatočného behu nebola zistená žiadna odchýlka |

| Tvrdosť povrchu | Skúška tvrdosti podľa Rockwella | 10 vzoriek, 2 zmeny | Všetko v špecifikácii; GR&R < 10 % | Stabilné počas dvojtýždňového obdobia |

Buďte priamočiarí voči výsledkom na hranici. Ak je schopnosť charakteristiky blízko minimálnych požiadaviek, označte dočasné opatrenia vo svojom pláne kontroly a zdokumentujte plány na budúce zlepšenie procesu. Tento prístup založený na riadení rizík ukazuje, že ste proaktívni – nezatajujete problémy.

Prezentácia výsledkov odolných proti auditom

Dokumentácia pripravená na audit nie je len o číslach; ide o stopovateľnosť a zhodu. Uistite sa, že všetky údaje týkajúce sa rozmerov, materiálu a výkonu sú prepojené s rovnakou úrovňou revízie ako schválený výkres alebo model. Ak práve dokumentujúcich laboratórií (vnútorných alebo vonkajších), uveďte ich akreditáciu a rozsah práce ako súčasť vašej PPAP balíčka.

- Každé štúdium odkrstite k revízii výkresu alebo BOM.

- Začleniť kalibračné certifikáty a akreditácie laboratórií, pokiaľ sú vyžadované.

- Použite logické usporiadanie dokumentov a zrejmé označenie – uľahčite recenzentom spätne sledovať každý výsledok ku jeho zdroju.

- Označte všetky dočasné opatrenia a aktualizujte svoj plán kontroly, keď sú overené zlepšenia procesu.

Pamätaj si, čo znamená ppap v priemysle ? Znamená to budovanie dôvery – prostredníctvom údajov, transparentnosti a pripravenosti na kontrolu. Dodržiavaním týchto postupov skrátime čas recenzie a vytvoríme si renomé spoľahlivého dodávateľa kvalitu ppap .

Ďalej sa pozrieme, ako digitálny tok informácií a modelovo založené definície menia spôsob dokumentovania a odovzdávania požiadaviek PPAP – takže váš balík dôkazov zostáva silný, aj keď sa výroba vyvíja.

Digitálna vlákna a MBD mapované na dodávky PPAP

Ako sa balíček PPAP mení vďaka definícii založenej na modeli (MBD)

Keď počujete o digitálnej vlákne alebo definícii založenej na modeli (MBD) v oblasti výroby, môže to znieť ako žargón – no v kontexte production part approval process ppap , tieto koncepty rýchlo menia spôsob, akým sa vytvárajú, odovzdávajú a kontrolujú dôkazy. Predstavte si, že namiesto hromady statických súborov PDF a tabuliek použijete jedinú prepojenú sadu digitálnych súborov, ktoré priamo prechádzajú z konštrukcie cez kontrolu kvality až do vašej odovzdávacej sady PPAP. To je sľub digitálnej vlákny: rýchlejšie aktualizácie, menej chýb a vyššia stopovateľnosť.

S MBD sa váš 3D CAD model stáva primárnym zdrojom pravdy – nielen pre návrh, ale aj pre výrobu a kontrolu. To znamená, že informácie o výrobe výrobku (PMI) – ako sú tolerancie, povrchové úpravy a špeciálne charakteristiky – sú priamo zabudované do modelu, čím sa eliminuje potreba manuálneho opakovaného zadávania dát a zníži sa riziko ľudskej chyby. Keď nastane inžinierska zmena, digitálny tok zabezpečí automatickú aktualizáciu všetkých nasledujúcich dokumentov PPAP, takže váš odosielací balík zostáva synchronizovaný a pripravený na audit.

Digitálne artefakty mapované na klasické dokumenty PPAP

Takže ako sa vlastne digitálne artefakty mapujú na klasické ppap dokument požiadavky? Poďme si to rozobrať pomocou praktickej tabuľky, ktorá zobrazuje bežné výstupy PPAP spolu s ich digitálnymi ekvivalenty, poznámkami k odovzdaniu a aspektmi prijatia zákazníkom:

| Klasický artefakt PPAP | Digitálny ekvivalent | Poznámky k formátu odovzdania | Poznámky k prijatiu zákazníkom |

|---|---|---|---|

| Záznamy o konštrukcii | 3D CAD model (natívny alebo STEP), PMI anotácie | Zahrňte formát modelu a revíziu; v prípade potreby uveďte odkaz na výkres | Potvrďte, či je rozhodujúcim zdrojom model alebo výkres; niektorí výrobcovia vyžadujú oboje |

| Balónový výkres | Digitálny výstup s výkrikmi, QIF alebo PDF s sledovateľnými charakteristikami | Prepojte výkriky s prvkami modelu; poskytnite digitálny prehľad charakteristík | Niektorí zákazníci vyžadujú pre účely sledovateľnosti obe verzie – digitálnu aj statickú |

| Výsledky rozmerov | Súbor QIF, výstup CMM prepojený s 3D modelom a PMI | Vo výsledkoch uveďte odkazy na PMI; zarovnajte ID vzoriek s prvkami modelu | Skontrolujte, či zákaznícky portál akceptuje QIF alebo vyžaduje súhrn vo forme Excelu/PDF |

| Kontrolný plán | záznam ePLM, dokument digitálneho pracovného postupu | Uveďte ID záznamu ePLM v poznámkach PSW; v prípade potreby exportujte do PDF | Potvrďte prijatie digitálnych podpisov a sledovania revízií |

| PFMEA | ePLM alebo záznam kvality vo forme softvéru | Exportovať súhrn na odoslanie; udržiavať aktuálnu verziu pre audity | Overiť, či bude zákazník preskúmavať v rámci platformy alebo vyžaduje statický súbor |

| Procesný tok | Interaktívny vývojový diagram (softvér), export do PDF | Zabezpečte, aby tok zodpovedal digitálnemu kontrolnému plánu a PFMEA | Niektorí výrobcovia vozidiel prijímajú iba statické PDF ako oficiálny záznam |

| MSA | Digitálne študijné súbory, prepojené s databázou meracích prístrojov | Zahrňte stopovateľnosť kalibrácie a digitálne podpisy | Skontrolujte požiadavky zákazníka na formát dát a dôkazy |

| Schopnosť | Výstup zo štatistického softvéru, zhrnutie ePLM | Referenčný zdroj údajov a revízia; exportovať podľa požiadaviek | Zosúladiť zhrnutie schopností s digitálnym výkresom charakteristík |

| Materiál/Výsledky výkonu | Laboratórne certifikáty (PDF), záznamy prepojené s ePLM | Pripojiť digitálne certifikáty k odovzdaniu; uviesť číslo šarže a identifikátory testov | Niektorí zákazníci vyžadujú pôvodné súbory z laboratória na sledovateľnosť |

Napríklad namiesto odovzdania statickej tabuľky rozmerových výsledkov môžete poskytnúť súbor QIF priamo prepojený s PMI z 3D modelu. Vo svojom odvodenom preukaze dielu môžete uviesť identifikačné číslo záznamu ePLM pre váš plán kontroly, čím poskytnete zákazníkovi priamy odkaz na aktuálny dokument riadený revíziami. Toto nielenže spĺňa požiadavky proces schvaľovania PPAP ale tiež zjednodušuje budúce aktualizácie pri výskytu inžinierskych zmien [Action Engineering] .

Zabezpečenie zhody medzi modelom a výkresom

Jedným z najbežnejších zdrojov nejasností a opakovaných prác pri digitálnych odovzdaniach PPAP je nesúlad medzi modelom a výkresom. Pred odovzdaním vždy potvrďte u svojho zákazníka, ktorý dokument je oficiálnym referenčným zdrojom. Niektorí výrobcovia OEM akceptujú 3D model s PMI ako jediný platný zdroj informácií, zatiaľ čo iní stále vyžadujú podpísaný 2D výkres z dôvodov regulačných alebo kvôli starším systémom. Do svojho odovzdania zahrňte jasný prehlásenie, že všetky dôkazy sú zaradené podľa špecifikovanej revízie modelu alebo výkresu, a uveďte tento odkaz vo všetkých digitálnych artefaktoch.

- Uveďte na titulnej strane PPAP a v poznámkach PSW referenčný dokument (model/výkres), vrátane jeho revízie.

- Uistite sa, že všetky digitálne súbory (QIF, ePLM záznamy, PDF) odkazujú na rovnakú revíziu/dátum.

- V prípade nejasností koordinujte so zodpovedným kontaktom zákazníka v oblasti kvality alebo techniky.

Ak máte pochybnosti, poskytnite aj natívny model a PDF verziu výkresu a uchovávajte záznamy o celej korešpondencii týkajúcej sa oprávnenia a formátu. Tento prístup minimalizuje riziko nákladných oneskorení alebo zamietnutia počas production part approval process ppap .

Digitálny reťazec mení PPAP z statického, ručného procesu na dynamický, stopovateľný pracovný postup – čím zníži chyby, urýchli schvaľovanie a zjednoduší dodržiavanie aiag ppap smerníc ako nikdy predtým.

Ako sa digitálne platformy a ppap software stávajú čoraz bežnejšími, všimnete si, že hranice medzi konštrukciou, výrobou a kvalitou sa rozplývajú. Mapovaním vašich digitálnych artefaktov na klasické požiadavky PPAP a predbežným potvrdením zákazníkovej autority zabezpečíte, že vaše ďalšie odovzdanie bude súhlasiť s predpismi a pripravené na budúcnosť. V ďalšej časti sa pozrieme na to, ako sa vyhnúť bežným chybám vedúcim k zamietnutiu PPAP, a poskytneme šablóny nápravných opatrení pripravené na okamžité použitie.

Zamedzenie a náprava zamietnutiam PPAP

Najčastejšie dôvody zamietnutia PPAP

Nie ste nikdy mali pocit sklamania, keď sa váš starostlivo pripravený balík PPAP vráti s oznámením o zamietnutí? Nie ste sami. Aj skúsené tímy môžu zlyhať pri podrobnostiach, ktoré sa zdajú byť malé, ale majú veľký vplyv na schválenie výroby. Aké sú teda najčastejšie príčiny, ktoré spôsobia problémy pri psw ppap podaní?

- Chýbajúce podpisy na žiadosti o odovzdanie dielu alebo sprevádzajúcich dokumentoch

- Nesúladné revízie medzi výkresmi, FMEAs a plánmi kontroly

- Neúplné zhrnutia MSA alebo chýbajúce dôkazy o kalibrácii

- Nezdokumentované špeciálne charakteristiky alebo nejasné metódy riadenia

- Neviazané štúdie schopností —výsledky nie sú prepojené so špecifickými prvkami plánu riadenia

- Nepodložené výsledky materiálov alebo výkonu (napr. chýbajúce certifikáty laboratórií)

- Zastaralé alebo recyklované FMEA ktoré neodrážajú aktuálne riziká návrhu/procesu

- Medzery v stopovateľnosti —nepodpísané, nedátované alebo nestopovateľné dokumenty schválenia dielov

Predstavte si, že trávite týždne prípravou svojho požiadavky PPAP úrovne 3 stačí len chýbajúci podpis alebo nahranie nesprávnej revízie. Tieto jednoduché nedostatky môžu mať za následok nákladné oneskorenia, dodatočnú prácu a dokonca stratu dôvery od zákazníka.

Zhrnutia CAPA, ktoré môžete kopírovať a upraviť

Keď dôjde k zamietnutiu, kľúčové je rýchle konanie a zdokumentovanie reakcie. Tu prichádzajú do hry zhrnutia CAPA (korekčné a preventívne opatrenia). Tu sú šablóny pripravené na použitie, ktoré môžete prispôsobiť akejkoľvek chybe v rámci PPAP:

Formulovanie problému: Predložené PFMEA nebolo aktualizované tak, aby zodpovedalo najnovšej technickej zmene (revízia D).

Okamžité obmedzenie: Zastavená výroba a oznámenie všetkým dotknutým oddeleniam.

Zhrnutie koreňového príčiny: Technická zmena nebola pred odoslaním PPAP oznámená tímu pre kvalitu.

Korekčné opatrenia: Aktualizované PFMEA na revíziu D, opätovné školenie tímu o procese riadenia zmien.

Overenie účinnosti: Kontrola všetkých dokumentov PPAP je teraz zahrnutá v predbežnej kontrolnej liste.

Preventívne opatrenia: Zavedený digitálny pracovný postup pre oznámenia o inžinierskych zmenách.

Formulovanie problému: Štúdia MSA nemá certifikát kalibrácie pre primárne meracie zariadenie.

Okamžité obmedzenie: Výsledky dotknutých rozmerov boli z odovzdania vyňaté.

Zhrnutie koreňového príčiny: Stav kalibrácie nebol overený pred zberom dát.

Korekčné opatrenia: Zariadenie skalibrované; výsledky znovu odoslané spolu s certifikátom.

Overenie účinnosti: Do SOP pre prípravu MSA pridaná kontrola kalibrácie.

Preventívne opatrenia: Naplánované štvrťročné audity kalibrácie pre všetky kritické meradlá.

Tieto zhrnutia CAPA vám pomáhajú rýchlo reagovať, preukázať operačnú disciplínu a ukázať vášmu zákazníkovi, že problémy sú riešené v ich koreni – nie len dočasne odstránené. Sú obzvlášť cenné pre opakujúce sa problémy spojené s požiadavky PPAP úroveň 3 , kde je rozhodujúca úplnosť odovzdania.

Dodržiavanie zákazníckych špecífik

Každý zákazník má svoje vlastné zvláštnosti – niekedy vyžaduje dodatočné dôkazy, špeciálne formáty dokumentov alebo ďalšie schválenia. Preto je nevyhnutné pred odoslaním dôkladne skontrolovať váš balík podľa zákazníckych špecifických požiadaviek a ustanovení zmluvy. Nezabudnite zdokumentovať akékoľvek dočasné opatrenia alebo plány opätovného odovzdania, ak sa počas interného prehľadu nájde nejaká medzera.

- Prečítajte si pokyny zákazníka týkajúce sa odovzdania a špeciálne inštrukcie

- Potvrďte požadovanú úroveň odovzdania (najmä pre level 3 ppap )

- Skontrolujte poradie dokumentov, obsah a stopovateľnosť dôkazov

- Dvakrát skontrolujte zhodu revízií vo všetkých dokumentoch

- Uistite sa, že všetky podpisy a dátumy sú uvedené na každom doklade o schválení dielu

- Pripojte všetky podporné dôkazy (certifikáty laboratórií, záznamy kalibrácie atď.)

- Vedite interný kontrolný zoznam opakujúcich sa požiadaviek konkrétnych zákazníkov

| Kontrolný zoznam pre prípravu pred odoslaním |

|---|

| Všetky dokumenty boli skontrolované na správnu revíziu a oprávnenie |

| Stránka s obsahom zodpovedá skutočnému poradiu dokumentov |

| Všetky požadované podpisy a dátumy sú prítomné |

| Odkazy na stopovateľnosť (napr. čísla výkresov, čísla dielov) sú konzistentné |

| Boli pripojené podporné dôkazy ku všetkým výsledkom testov a štúdií |

| Požiadavky konkrétneho zákazníka boli skontrolované a zdokumentované |

Pochopenie význam žiadosti o schválenie dielu smykové čo je potvrdenie o odovzdaní dielu je tu dôležité: PSW je vaše formálne vyhlásenie, že všetky požiadavky boli splnené. Akékoľvek medzery alebo chyby ohrozujú nielen zamietnutie, ale aj vašu dôveryhodnosť ako dodávateľa.

"Prijímajte každé odovzdanie PPAP ako odraz kvalitného prístupu vašej organizácie. Dôsledný, založený na kontrolnom zozname postup minimalizuje zamietnutia a buduje dôveru aj u najnáročnejších zákazníkov."

S týmito stratégiami a šablónami budete pripravení predchádzať bežným chybám, reagovať na zamietnutia so sebavedomím a udržiavať váš ppap výroba proces v hladkom chode. Ďalej poskytneme ukážky dokumentov pripravených na kopírovanie a komentáre, ktoré ďalej zefektívnia váš proces tvorby dokumentácie.

Ukážky dokumentov PPAP pripravených na kopírovanie a komentáre

Keď vytvárate svoj balíček PPAP, jasné a pripravené šablóny môžu ušetriť hodiny práce na tvorbe dokumentov a pomôžu zabezpečiť konzistenciu pri odovzdávaní. Nižšie nájdete praktické príklady najčastejšie požadovaných dokumentov PPAP – s každým poliam označeným tak, aby ste presne vedeli, ako sa vzťahuje k celkovému balíčku dôkazov. Tieto ukážky sú založené na osvedčených postupoch a reálnych formátoch, takže si ich môžete prispôsobiť pre vašu ďalšiu ppap výroba projekte.

Vyplnený textový príklad žiadosti o schválenie dodávky dielu (PSW)

Povolenie na predloženie časti (PSW)

Názov dielu: [Názov dielu] (Zodpovedá výkresu a zoznamu materiálov BOM)

Číslo časti: [Číslo dielu] (Jedinečný identifikátor pre stopovateľnosť)

Úroveň inžinierskej zmeny: [Revízia/ECN] (Označuje najnovší schválený dizajn)

Názov organizácie: [Your Company Name] (Dodávateľ záznamu)

Výrobné miesto: [Závod/Adresa] (Kde je súčiastka vyrábaná)

Úroveň odovzdania: [Úroveň 1–5] (Zodpovedá požiadavke zákazníka)

Dôvod odovzdania: [Nová súčiastka, inžinierska zmena atď.] (Prečo je spustené PPAP)

Vyhlásenie: „Prehlasujeme, že vzorky a dokumentácia spĺňajú všetky stanovené požiadavky. Všetky podporné údaje sú uchovávané v súlade s požiadavkami zákazníka a smernicami AIAG PPAP-4.“

Poznámky: [Akoékoľvek objasnenia alebo poznámky špecifické pre zákazníka]

Tip: PSW je formálnym súhrnom vašej PPAP sady a vyžaduje sa pre každé číslo dielu, pokiaľ inak neurčil zákazník. Vždy dvakrát skontrolujte, či všetky polia zodpovedajú vašim podporným dokumentom a najnovšiemu inžinierskemu revízii.

Tabuľka výsledkov meraní s poznámkami

| Číslo balóna | Charakteristika | Odkaz na špecifikáciu | Metóda / nástroj | Zhrnutie výsledkov | Dispozícia |

|---|---|---|---|---|---|

| 1 | Vonkajší priemer | ø10,10–0,02 | Mikrometer | 10,08 / 10,09 / 10,10 | Prejdené |

| 2 | Hrubiadosť povrchu | 6,3 Ra | Merací prístroj drsnosti | 6,1 / 6,2 / 6,3 | Prejdené |

| 3 | Fazeta | 1 x 30° | Vizuálny | Ok | Prejdené |

- Číslo balóniku: Odkazy na výkres s balónikmi pre zabezpečenie stopovateľnosti.

- Charakteristika: Meraná vlastnosť, ako je uvedená vo výkrese.

- Špec. odkaz: Tolerancia alebo požiadavka pre danú vlastnosť.

- Metóda / nástroj: Použité meracie zariadenie alebo metóda kontrolu.

- Zhrnutie výsledkov: Výsledky vzoriek alebo rozsah nameraných hodnôt.

- Rozhodnutie: Ukazuje, či výsledky spĺňajú požiadavky (Splnené/Nesplnené).

Tento formát použite na rýchle oznámenie zhody pre každú kľúčovú vlastnosť. Pre podrobnejšie dokumentov ppap s príkladom tabuliek môžete rozšíriť o operátora, dátum alebo ďalšie poznámky podľa potreby [Referencia] .

Vzory PFMEA a výbery z plánu kontroly

Nikdy ste sa zamýšľali, ako zarovnať svoje PFMEA a plán kontroly tak, aby boli špeciálne charakteristiky a opatrenia jasne priradené? Tu je spárovaný príklad, ktorý vám pomôže začať:

- Krok procesu: Obrábanie valcov

- Potenciálny spôsob poruchy: Priemer mimo špecifikácie

- Účinok: Interferencia pri montáži

- Príčina: Opotrebovania nástroja

- Súčasný kontrolný opatrenie: Pravidelná kontrola mikrometrom

- Detekcia: 100 % kontrola počas procesu

- Závažnosť/Výskyt/Detekcia: Závažnosť 8, Výskyt 3, Detekcia 4, RPN = 96

- Odporúčané opatrenie: Zvýšiť frekvenciu kontrol

- Krok procesu: Obrábanie valcov

- Charakteristika: Vonkajší priemer

- Špecifikácia/Tolerancia: ø10,10–0,02

- Spôsob riadenia: Meranie mikrometrom každých 30 minút

- Plán reakcie: Zastaviť výrobu, vymeniť nástroj, ak je mimo špecifikácie

- Veľkosť vzorky/Frekvencia: 1 diel za interval

- Zodpovedný: Operátor, kontrolór QA

Poznámka: PFMEA identifikuje riziká a medzery v kontrolách, zatiaľ čo plán kontroly zdokumentuje konkrétne kroky monitorovania a reakcie. Dôslednosť v terminológii a pomenovaní prvkov v oboch dokumentoch je kľúčová pre spoľahlivý dielenský list schválenia ppap balenie.

Rýchle tipy pre dôslednosť a prispôsobenie

- Nahraďte všetky zástupné symboly (napr. [Názov dielu], [Špec./Tolerancia]) presnými termínmi vášho zákazníka a najnovšími revíziami.

- Udržiavajte jednotnú nomenklatúru vo všetkých dokumentoch – najmä medzi PSW, výsledkami merania rozmerov a plánmi kontroly.

- Pre každý ppap – vyhlásenie o odovzdaní dielu , uistite sa, že sú uvedené referencie na podporné dôkazy a že sú stopovateľné.

- V balíku udržiavajte obsahovú stránku, aby recenzenti mohli jednoducho nájsť každý dokument.

Používaním týchto anotovaných šablón zefektívnite proces dokumentácie, znížite riziko vynechania položiek a predložíte profesionálny, pripravený na audit odovzdací balík PPAP. Ďalej všetko prepojíme sprievodnými pokormi na výber správneho výrobného partnera, ktorý urýchli vašu cestu k PPAP.

Zvoľte správneho partnera na urýchlenie výroby PPAP

Čo hľadať vo výrobnom partnery pripravenom na PPAP

Keď záleží na tom, či dôjde k bezproblémovému spusteniu alebo na nákladných oneskoreniach, a to len na výkone dodávateľa, je rozhodujúce zvoliť si správneho partnera pre ppap výroba predstavte si, že ste v automobilovom projekte pod tlakom termínu – radšej by ste komunikovali s viacerými dodávateľmi alebo by ste sa spoľahli na jeden integrovaný tím, ktorý ovláda celý proces výrobného procesu automobilového priemyslu ? Odpoveď je jasná: správny partner môže určiť termín odovzdania aj kvalitu výsledku.

Aké kritériá by ste mali brať do úvahy pri hodnotení potenciálnych dodávateľov pre váš ďalší program riadený PPAP? Tu je praktická kontrolná listina, ktorá vám pomôže pri nakupovaní v automobilovom priemysle rozhodnutia:

| Kritériá partnera | Prečo je to dôležité pre PPAP |

|---|---|

| Certifikácia IATF 16949 | Preukazuje robustný systém riadenia kvality v súlade so štandardmi automobilového priemyslu – nevyhnutné pre certifikácia PPAP a dôveru zákazníka. |

| Viacnásobná výrobná schopnosť pod jednou strechou | Znižuje predávanie medzi procesmi, zjednodušuje stopovateľnosť a udržiava všetky služby PPAP koordinované – najmä pri zložitých zostavách. |

| Rýchle prototypovanie a krátke dodacie lehoty | Urýchľuje proces apqp and ppap process tým, že umožňuje rýchle iterácie a rýchle generovanie dôkazov pre overenie rozmerov a materiálov. |

| Dokumentovaná disciplína APQP | Zabezpečuje prísnosť procesu, riadenie rizík a jasnú dokumentáciu od návrhu až po výrobu – čím sa minimalizujú nepríjemnosti v štádiu PPAP. |

| Skúsenosti s portálmi OEM/tier 1 | Umožňuje bezproblémové odovzdávanie, dodržiavanie požiadaviek konkrétnych zákazníkov a rýchle spätné väzby. |

Ako integrované procesy skracujú cykly odovzdávania

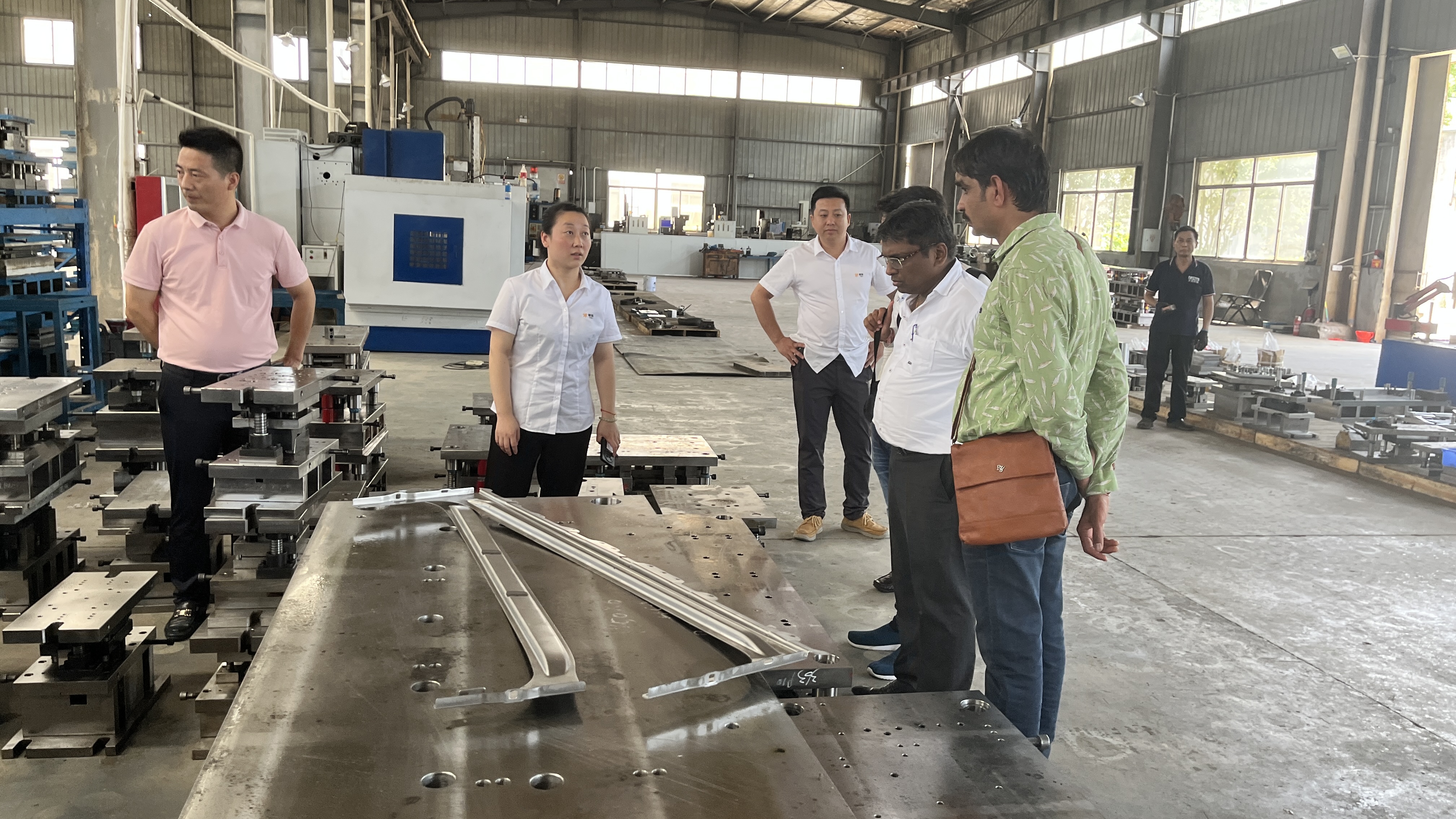

Keď sa spojíte so dodávateľom, ktorý spĺňa všetky tieto požiadavky, zaznamenáte výrazný rozdiel v rýchlosti a spoľahlivosti. Napríklad Shaoyi Metal Technology je certifikovaný výrobca podľa štandardu IATF 16949, ktorý ponúka komplexné riešenia pre vysokej presnosti autodiely. Ich jednostopový prístup – kombinujúci tvárnenie, za studena tvárnenie, CNC obrábanie a zváranie – znamená, že každý krok od návrhu až po konečnú kontrolu prebieha na jednom mieste. Táto integrácia zníži riziko chýb, urýchli komunikáciu a zabezpečí stopovateľnosť každého dokumentu PPAP k jedinému zdroju.

Rýchle prototypovanie je ďalším revolučným faktorom. Predstavte si skrátenie času od počiatočného návrhu po schválenie prvého vzorky z týždňov na len niekoľko dní. S možnosťou rýchlo vytvoriť rozmerné dôkazy môžete iterovať procesné kontroly a reagovať na spätnú väzbu od zákazníka ešte predtým, než sa stane oneskorením. To je obzvlášť cenné pre tímy, ktoré sa pohybujú v náročných podmienkach priemyslu automotive industry process —kde každý deň má význam a každý detail záleží.

- Kompletná výroba na jednom mieste: Znižuje komunikačné medzery a nesúlad dokumentácie.

- Stopovateľnosť z jediného zdroja: Zjednodušuje zhromažďovanie dôkazov pre audity a recenzie od zákazníkov.

- Rýchlejšie cykly PPAP: Rýchle prototypovanie a vlastná kontrola procesov znamenajú kratšie dodacie lehoty a menej opakovaných odovzdaní.

- Konzistentné školenia: Tímy s dokumentovaným APQP a ppap training môže pružne reagovať na nové požiadavky a štandardy zákazníkov.

Dodávatelia „jedného okruhu“ zjednodušujú proces PPAP tým, že znížia počet odovzdávaní, minimalizujú dodatočnú prácu a poskytujú konzistentnú dokumentáciu pripravenú na audit – takže sa môžete sústrediť na inovácie, nie na papierovú prácu.

Od prototypu po PSW s minimálnym trením

Zamyslite sa nad posledným prípadom zamietnutia PPAP v neskorom štádiu. Bolo to spôsobené chýbajúcimi dôkazmi, nejasnou stopovateľnosťou alebo oneskoreniami od dodávateľov tretích strán? Partner s integrovanými kapacitami a automobilovým know-how vám môže pomôcť týmto úskaliam vyhnúť. Pochopí nuansy procesu ppap výroba , predvída zákazníkom špecifické zvláštnosti a zabezpečí, aby každý dokument – od vzoriek prototypov až po finálny Part Submission Warrant – bol správne zaradený a pripravený na schválenie.

Ak budete tieto kritériá výberu prioritizovať, nielen že znížite riziko projektu, ale aj urýchlite uvedenie výrobku na trh. V konkurenčnom prostredí, kde je výrobného procesu automobilového priemyslu sa neustále vyvíja, správny partner je vaším najsilnejším aktívom pri zabezpečovaní kvality, dodržiavania predpisov a rýchlosti.

Často kladené otázky o výrobe PPAP

1. Aké sú 5 úrovní PPAP a kedy sa používajú?

Päť úrovní PPAP definuje rozsah dokumentácie potrebnej na schválenie dielu. Úroveň 1 vyžaduje iba Potvrdenie odovzdania dielu (PSW), zvyčajne pre štandardné diely. Úroveň 2 pridáva obmedzené podporné údaje, kým Úroveň 3, ktorá je najbežnejšia, vyžaduje kompletný balík dôkazov. Úrovne 4 a 5 sú prispôsobené požiadavkám zákazníka alebo zahŕňajú kontrolu na mieste. Zvolená úroveň závisí od zložitosti dielu, rizika a požiadaviek zákazníka.

2. V čom sa líši PPAP od prvej kontrolnej inšpekcie (FAI)?

PPAP je komplexný schvaľovací proces, ktorý potvrdzuje pripravenosť výrobku aj procesu na sériovú výrobu a vyžaduje kompletnú sadu dokumentov. FAI overuje jednotlivú výrobu voči špecifikáciám s dôrazom na počiatočnú zhodu. Zatiaľ čo FAI môže byť zahrnuté v PPAP ako dôkaz o rozmeroch, PPAP pokrýva širšiu validáciu procesu a trvalé požiadavky.

3. Je vyžadované PPAP pre súbory CAD a digitálne odovzdania?

Áno, moderné odovzdania PPAP často vyžadujú súbory CAD a digitálne artefakty. Návrhové záznamy môžu obsahovať 3D modely s informáciami o výrobe výrobku (PMI) a digitálne výstupy možno priamo mapovať na klasické dokumenty PPAP. Vždy potvrďte u svojho zákazníka, ktoré digitálne formáty sú akceptované a či má rozhodujúcu platnosť model alebo výkres.

4. Čo je Výrobný preukaz dodania (PSW) a prečo je dôležitý?

PSW je formálne vyhlásenie v rámci PPAP, ktoré potvrdzuje, že všetky súčasti a procesy spĺňajú požiadavky zákazníka. Sumarizuje odovzdanie, odkazuje na podporné dokumenty a je podpísané oprávneným zástupcom dodávateľa. Schválenie PSW je nevyhnutné pre uvoľnenie do výroby a na zabezpečenie trvalého zhodnotenia medzi dodávateľom a zákazníkom.

5. Ako môže správny výrobný partner urýchliť výrobu podľa PPAP?

Partner s certifikáciou IATF 16949, vlastnými viacprocesovými kapacitami a rýchlym prototypovaním zjednodušuje proces PPAP. Integrované tímy znížia počet odovzdávaní, zlepšia stopovateľnosť a poskytujú rýchlejšiu a konzistentnejšiu dokumentáciu. Napríklad Shaoyi Metal Technology ponúka komplexné riešenia, ktoré pomáhajú skrátiť vývojové cykly a zlepšiť kvalitu odovzdania.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —