Ceny služby laserového rezania kovov odhalené: Čo vám dielne nepovedia

Čo je laserové rezanie kovov a prečo dominuje modernej výrobe

Služba laserového reznia kovov využíva sústredené lúče svetla na roztavenie, spálenie alebo odparovanie kovu s mimoriadnou presnosťou. Tento vysokopresný tepelný proces sústreďuje koherentný , modulovaný lúč do bodu s veľmi malým priemerom, čím generuje teploty okolo 3 000 °C. Výsledkom je čisté rezanie ocele, hliníka, medi a iných kovov bez mechanického namáhania, ktoré vzniká pri tradičných metódach reznia.

Keď potrebujete špeciálne vyrezané kovové diely s úzkymi toleranciami a hladkými hranami, táto technológia ponúka to, čo mechanické rezanie jednoducho nedokáže dosiahnuť. Sústredená energia eliminuje tepelné a štrukturálne deformácie a vytvára hrany bez burín, ktoré často nevyžadujú žiadnu dodatočnú úpravu povrchu.

Ako laserové rezanie premieňa surový kov na presné súčiastky

Predstavte si lúč svetla taký výkonný a zameraný, že okamžite rozpáli pevnú oceľ. Presne to sa deje pri laserovom rezaní kovov. Proces začína vtedy, keď laserový zdroj vygeneruje intenzívny lúč, ktorý optické komponenty následne zafokusujú na povrch obrobku. Keď lúč narazí na kov, rýchlo zohreje presne určené miesto, až kým materiál úplne nezarotví alebo nevyparí.

Technické plyny hrajú pri tejto transformácii dôležitú podpornú úlohu. Kyslík možno použiť na zvýšenie rýchlosti rezu hrubších železných materiálov pomocou lokálneho horenia. Dusík zabezpečuje čistejšie rezy bez oxidácie – čo je obzvlášť dôležité pri estetických aplikáciách alebo súčiastkach, ktoré budú neskôr zvárané alebo upravované povrchovo. Moderné CNC systémy riadia každý parameter: rýchlosť posuvu, výkon lasera, druh plynu a zameranie lúča, čím zabezpečujú opakovateľnú presnosť pri tisícoch súčiastok.

Proces laserového rezania a výroby sa bezproblémovo integruje s CAD/CAM softvérom. Vaše návrhové súbory priamo určujú reznú dráhu, čím sa minimalizuje ľudská chyba a optimalizujú sa časy cyklov. Tento digitálny pracovný postup je dôvodom, prečo sa technológia laserového rezania stala základom moderných newyorských dielní kovového dizajnu aj priemyselných výrobcov.

Veda za spracovaním kovov pomocou zameraného svetla

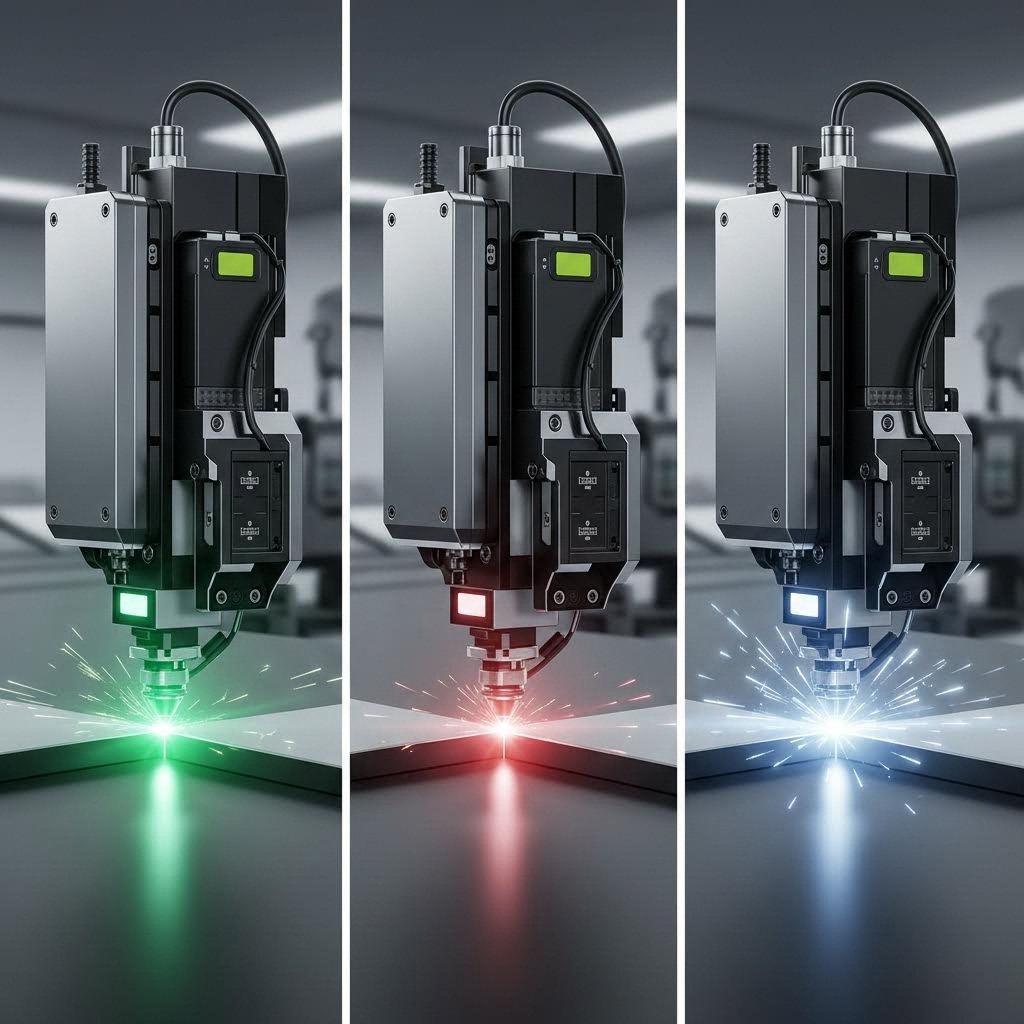

Tri hlavné typy laserov poháňajú súčasné služby rezania, pričom každý má odlišné vlastnosti vhodné pre rôzne aplikácie:

- Fiber Lasery vyžarujú svetlo s vlnovou dĺžkou približne 1,06 μm, ktorú kovy výnimočne dobre absorbujú. Vynikajú pri rezaní odrazných materiálov, ako je hliník, meď a mosadz, a zároveň ponúkajú vyššiu energetickú účinnosť.

- CO2 Lasery pracujú približne pri vlnovej dĺžke 10,6 μm s použitím zmesi plynov, vrátane oxidu uhličitého, dusíka a hélia. Ponúkajú vysokú pružnosť voči rôznym typom materiálov a sú efektívne aj pri spracovaní hrubších kovov.

- Nd:YAG lasery používajú kryštály dopované neodýmom na produkciu blízkeho infračerveného svetla pri 1,064 μm. Tieto polovodičové zariadenia poskytujú vynikajúcu presnosť pre špecializované aplikácie a spracovanie tenkých plechov.

Každá technológia slúži konkrétnym výrobným potrebám – tento aspekt detailne preberieme v nasledujúcej časti.

Súčasné laserové rezanie kovov dosahuje tolerancie až od ±0,003" do ±0,007", čo umožňuje presnosť, ktorú tradičné mechanické rezné metódy jednoducho nedokážu napodobniť.

Táto schopnosť vysvetľuje, prečo priemyselné odvetvia od automobilového až po letecký prijali laserové rezanie ako štandard pre presnú výrobu kovových dielov. Táto technológia kombinuje rýchlosť, presnosť a opakovateľnosť spôsobmi, ktoré stále menia prístup výrobcov ku kovovým komponentom na mieru.

Vláknový vs CO2 vs Nd:YAG laserový systém – vysvetlenie

Výber správnej laserovej technológie pre váš projekt nie je len technické rozhodnutie – priamo ovplyvňuje vaše náklady, dodací termín a kvalitu súčiastok. Väčšina dielní vám nevysvetlí, prečo odporúča jeden typ lasera pred druhým, ale pochopenie týchto rozdielov vám poskytne výhodu pri žiadaní cenových ponúk a hodnotení služieb CNC laserového rezania.

Každý typ lasera pracuje na inej vlnovej dĺžke a tu je dôvod, prečo to záleží: kovy absorbujú svetelnú energiu rôzne v závislosti od vlnovej dĺžky, ktorá dopadá na ich povrch. Vlnová dĺžka, ktorú meď odráža, môže byť presne tou, ktorú hliník efektívne absorbuje. Táto fyzikálna vlastnosť určuje, ktorý laser najlepšie reže ktorý materiál – a nakoniec ovplyvňuje cenu za súčiastku.

Vláknové lasery vs. CO2 lasery pre projekty z plechu

Vláknové lasery majú revolucionalizovali rezanie ocele laserom počas posledných dvoch desaťročí. Pri prevádzke na vlnovej dĺžke 1064 nm dodávajú energiu, ktorú kovy výnimočne dobre absorbujú. Výsledok? Rýchlejšie rezné rýchlosti, nižšia spotreba energie a znížené prevádzkové náklady, ktoré môžu dielne preniesť na zákazníkov.

Keď pracujete s tenkým až stredne hrubým plechom – predstavte si laserovo rezaný plech pod 1 palec – vláknová technológia zvyčajne prevyšuje alternatívy. Tieto systémy dosahujú účinnosť energie zo sieťovej zásuvky až 50 %, oproti približne 10–20 % u CO2 laserov. Táto účinnosť sa prejavuje významnými rozdielmi v nákladoch pri objednávkach veľkého objemu.

Vláknové lasery tiež vynikajú pri spracovaní odrazivých kovov, ktoré tradične spôsobovali problémy starším technológiám. Hliník, mosadz a meď – materiály, ktoré kedysi spôsobovali ťažkosti pri rezaní – sa dnes spoľahlivo spracovávajú na moderných vláknových systémoch. Kratšia vlnová dĺžka preniká odrazivými povrchmi, od ktorých sa dlhšie vlnové dĺžky jednoducho odrážajú.

CO2 lasery, ktoré pracujú na vlnovej dĺžke 10 600 nm, zostávajú pracovnými koňmi pri rezaní hrubších materiálov a v prevádzkach spracúvajúcich rôznorodé materiály. Ich dlhšia vlnová dĺžka dokáže prerezať významné hrúbky oceľových plechov a zároveň poskytuje mimoriadne hladkú kvalitu rezu. Pri projektoch laserového rezania kovových plechov, kde sa vyžaduje zrkadlový povrch na hrubej uhlíkovej ocele, má technológia CO2 stále výhody.

Tieto plynové systémy dokážu spracovať aj nekovové materiály, ktoré vláknové lasery nevedia rezať – drevo, akryl, sklo a plasty. Prevádzky, ktoré ponúkajú široké spektrum možností spracovania materiálov, často využívajú obe technológie, aby mohli spĺňať širšie požiadavky zákazníkov.

Priradenie laserovej technológie podľa vašich požiadaviek na materiál

Laseri Nd:YAG zaujímajú špecializované trhové pozície v oblasti CNC rezania kovov. Používaním kryštálov legovaných neodýmom produkujú pulzný výstup na vlnovej dĺžke 1064 nm – rovnaká vlnová dĺžka ako u vláknových laserov, ale s odlišnými vlastnosťami. Pulzný prevádzok umožňuje presnú kontrolu dodávanej energie, čo robí tieto systémy ideálnymi pre aplikácie vyžadujúce vynikajúcu podrobnosť alebo minimálne tepelne ovplyvnené zóny.

Avšak technológia Nd:YAG prináša určité kompromisy. Kvalita lúča, meraná hodnotou M², sa zvyčajne pohybuje okolo 1,2 (vynikajúca) pre Nd:YAG až po 1,6–1,7 pre vláknové lasery. Lepšia kvalita lúča vedie k menším veľkostiam fokusného bodu a vyššej hustote výkonu v bode rezu. Pre označovanie zakrivených plôch alebo prácu s ultrajemnými detailmi má tento rozdiel význam.

Pokiaľ ide o všeobecné aplikácie rezných kovov, vláknové lasery výrazne vytlačili Nd:YAG. Dôvody sú praktického charakteru: vláknové systémy vyžadujú minimálnu údržbu, ponúkajú dlhšiu priemernú dobu medzi poruchami (30 000–50 000 hodín oproti 10 000–20 000 hodín u Nd:YAG) a začnú rezať okamžite bez obdobia zahrievania. Pre väčšinu projektov laserového rezania prevyšujú tieto prevádzkové výhody rozdiel v kvalite lúča.

Ako teda priradiť technológiu konkrétnemu projektu? Zvážte tieto faktory:

- Typ materiálu: Odrážajúce kovy ako meď a mosadz uprednostňujú vláknové lasery; hrubá uhlíková oceľ môže profitovať z CO2

- Požiadavky na hrúbku: Tenké plechy pod 0,5" sa spracúvajú najrýchlejšie na vláknových laserov; ultra hrubé platne môžu vyžadovať výkon CO2

- Požiadavky na kvalitu hrán: CO2 často poskytuje hladšie okraje na hrubých materiáloch; vláknové lasery vynikajú pri tenkých materiáloch

- Objem a rozpočet: Nižšie prevádzkové náklady vláknových laserov prospejú vysokoodbernej výrobe

| Špecifikácia | Vláknový laser | CO2 laser | Nd:YAG Laser |

|---|---|---|---|

| Vlnová dĺžka | 1064 nm | 10 600 nm | 1064 nm |

| Najlepšie materiály | Oceľ, hliník, meď, mosadz, titán | Hrubá oceľ, nekovové materiály, zmiešané materiály | Presná kovová značka, tenké plechy |

| Typický rozsah hrúbky | 0,5 mm – 25 mm (kovy) | 0,5 mm – 30+ mm (závisí od výkonu) | 0,1 mm – 6 mm |

| Rýchlosť rezania | Najrýchlejší pri tenkých kovoch | Stredná; vynikajúca pri hrubom materiáli | Pomalšie; pulzný prevádzka |

| Presnosť (typická tolerancia) | ±0,003" – ±0,005" | ±0,004" – ±0,007" | ±0,003" – ±0,005" |

| Energetická efektívnosť | Až 50% | 10 – 20 % | ~1.3% |

| Požiadavky na údržbu | Nízka; žiadne optiky na nastavenie | Vysoká; treba vymeniť plynové trubice | Stredná; potrebná výmena diód |

| MTBF (Hodiny) | 30 000 – 50 000 | Závisí od komponentu | 10 000 – 20 000 |

| Typické aplikácie | Automobilové súčasti, skrine, konzoly, reflexné kovové práce | Propagácia, hrubý štrukturálny oceľ, dielne so zmiešanými materiálmi | Lekársky prístroje, elektronika, presné komponenty |

Keď žiadate o cenové ponuky na služby CNC laserového rezania, opýtajte sa, ktorú technológiu plánujú použiť pre váš konkrétny materiál a hrúbku. Ak odporúča dielňa CO2 pre tenký hliníkový plech, môže používať staršie zariadenie – alebo môže mať špecifické dôvody týkajúce sa kvality. Každopádne pochopenie týchto rozdielov vám pomôže posúdiť, či ich odporúčanie vyhovuje vášmu projektu, alebo len dostupnosti ich zariadení.

Materiály, ktoré vyberiete, nakoniec určujú, ktorá laserová technológia dosiahne optimálne výsledky – a kompatibilita materiálov zahŕňa viacero faktorov ako len vlnová dĺžka.

Materiály kompatibilné so službami laserového rezania kovov

Nie každý kov sa správa rovnako pod laserovým lúčom. Niektoré materiály efektívne absorbujú energiu a režú sa ako maslo. Iné materiály túto energiu odrážajú späť do rezného hlava, čo spôsobuje problémy s účinnosťou a potenciálne poškodenie zariadenia. Porozumenie týchto rozdielov vám pomôže vybrať si správny materiál pre váš projekt a vyhnúť sa nákladným prekvapeniam, keď cenové ponuky prídu vyššie, ako ste očakávali.

Vlastnosti materiálu priamo ovplyvňujú rezné parametre, rýchlosť spracovania a kvalitu finálneho dielu. Odrážavosť, tepelná vodivosť a správanie pri oxidácii hrajú kľúčovú úlohu pri určovaní toho, ako bude vyzerať oceľový plech orezaný laserom alebo vlastný diel z nehrdzavejúcej ocele rezaný laserom.

Rezné parametre pre oceľ a nehrdzavejúcu oceľ

Oceľ zostáva najbežnejšie spracovávaným materiálom v akejkoľvek službe laserového rezania kovov , a s dobrým dôvodom. Uhlíková oceľ vynikajúco absorbuje laserovú energiu, čo ju robí najjednoduchším a najekonomickejším kovom na rezanie. Železný obsah dobre absorbuje vlnovú dĺžku 1064 nm z vláknových laserov, čo umožňuje vysoké rýchlosti spracovania a čisté okraje.

Tu je to, čo potrebujete vedieť o každom type ocele:

- Uhlíková ocel: Čisté rezanie od hrúbky 0,5 mm až po 25+ mm. Rezanie s pomocným plynom kyslíkom urýchľuje spracovanie hrubších plechov miestnym horením. Očakávajte vynikajúcu kvalitu okrajov s minimálnou následnou úpravou. Toto je zvyčajne najekonomickejšia voľba pre konštrukčné diely a uchytenia.

- Nerezová ocel: Vyžaduje dusík ako pomocný plyn, aby sa zabránilo oxidácii, ktorá by zmenila farbu rezaných okrajov. Služba laserového rezania nehrdznuteľnej ocele spracováva zvyčajne hrúbky od 0,5 mm do 20 mm, hoci presné možnosti sa môžu líšiť podľa zariadenia. Chrómový obsah spôsobuje mierne odlišné vlastnosti absorpcie v porovnaní s uhlíkovou oceľou, čo často vyžaduje úpravu parametrov pre dosiahnutie optimálnych výsledkov.

- Galvanizovaná oceľ: Zinková vrstva sa pri rezaní vyparuje, čo môže ovplyvniť kvalitu hrany a spôsobiť tvorbu vôd, vyžadujúcich vhodné vetranie. Väčšina dielní spracúva galvanizovaný materiál do hrúbky 6–8 mm bez problémov, hoci zinková vrstva môže spôsobiť mierne nerovnosti hrany v porovnaní s neupravenou oceľou.

Pri výrobe výrobkov z nerezovej ocele strihaním laserom, kde je dôležitý estetický vzhľad – napríklad architektonické panely alebo zariadenia pre potravinársky priemysel – zadajte rezanie dusíkom, aby ste zachovali jasnú, bezoxydovú hranu. Rezanie kyslíkom je rýchlejšie, ale ponechá tmavšiu hranu, ktorá môže vyžadovať dodatočné dokončenie.

Práca s odraznými kovmi ako hliník a meď

Odrazné kovy predstavujú jedinečné výzvy, ktoré priamo ovplyvňujú náklady a termíny vašich projektov. Hliník, meď a mosadz majú hladké povrchy a vysokú tepelnú vodivosť, čo komplikuje proces rezania dvoma kľúčovými spôsobmi.

Po prvé, tieto materiály odrážajú významnú časť laserovej energie späť smerom k reznému hlavícemu zariadeniu. Toto spätné odrazovanie zníži rezaciu účinnosť a môže poškodiť optické komponenty, ak nie sú stroje dostatočne chránené. Moderné systémy vláknových laserov obsahujú monitorovanie spätného odrazu a funkcie automatického vypnutia, ktoré sú špeciálne určené na bezpečné spracovanie týchto materiálov.

Po druhé, odrazivé kovy rýchlo rozptyľujú teplo z rezného priestoru. Meď a hliník odvádzajú tepelnú energiu tak rýchlo, že dosiahnutie stabilného prenikania je náročné. Riešenie? Rezanie v pulznom režime dodáva energiu v krátkych, riadených dávkach namiesto nepretržitých vĺn, čo umožňuje kontrolované tavivé rezanie bez nadmerného odrazu.

- Zliatiny hliníka: Služba na rezaní hliníka laserom zvyčajne spracúva hrúbky od 0,5 mm do 12 mm pre väčšinu bežných zliatin. Zliatiny 6061 a 5052 sa režú predvídateľnejšie ako vysokočistý hliník. Príprava povrchu má veľký význam – pred rezaním odstráňte olej, oxidáciu a vlhkosť, aby ste zlepšili absorpciu energie a znížili odrazivosť.

- Meď: Jeden z najnáročnejších materiálov kvôli extrémnej odrazivosti a tepelnej vodivosti. Pre väčšinu vláknových laserových systémov očakávajte obmedzenie hrúbky približne na 6 mm. Predbežná úprava čiernou farbou alebo povrchovými nátermi môže zlepšiť absorpciu, hoci to pridáva ďalšie pracovné kroky.

- Mosadz: Jednoduchšie ako čistá meď v dôsledku obsahu zinku, ktorý mení vlastnosti povrchu. Väčšina dielní efektívne spracúva mosadz do hrúbky 8 mm. Pomocný plyn dusík vytvára najčistejšie okraje bez zmeny farby.

- Titán: Vyžaduje ochranu inertným plynom (argón alebo hélium) na zabránenie oxidácii a krehnutiu. Vyrobenie kovových súčiastok z titánu pomocou vysoko presného laserového rezania si vyžaduje presnú kontrolu parametrov kvôli reaktívnemu charakteru materiálu pri vyšších teplotách. Bežný rozsah hrúbok sa pohybuje od 0,5 mm do 6 mm v závislosti od možností zariadenia.

Pri požiadavkách na cenové ponuky pre odrazivé materiály očakávajte vyššiu cenu za súčiastku v porovnaní s ekvivalentnými projekty zo ocele. Špeciálne parametre, pomalšie rýchlosti rezania a dodatočné opotrebovanie zariadení sa všetky odrážajú v kalkulácii nákladov.

Stav povrchu priamo ovplyvňuje kvalitu rezania odrazivých kovov. Pred spracovaním odstráňte nečistoty vrátane oleja, oxidácie, filmových povlakov a vlhkosti – čistý povrch zlepšuje absorpciu laserového lúča a zníži riziká spätnej reflexie.

Pochopeťte, ako váš vybraný materiál interaguje s technológiou laserového rezania, je iba polovicou úlohy. Vaše návrhové súbory musia tiež spĺňať konkrétne požiadavky, aby sa tieto materiály premenili na presné diely, ktoré potrebujete.

Požiadavky na návrhové súbory a najlepšie postupy pripravy

Váš návrhový súbor môže projekt laserového rezania urobiť alebo pokaziť. Pošlete nesprávny formát a budete čeliť oneskoreniam, kým dielňa nebude žiadať o opravy. Ak zahrnete prvky príliš malé pre danú hrúbku materiálu, dostanete diely, ktoré nezodpovedajú vašim očakávaniam. Napriek tomu väčšina poskytovateľov vlastných služieb laserového rezania len zriedka vysvetlí, čo od vašich súborov skutočne očakávajú – a nechá vás hádať, až kým sa problémy neobjavia.

Pravda je taká, že správna príprava súborov priamo ovplyvňuje vašu cenovú ponuku, dobu dodania a konečnú kvalitu dielov. Porozumenie týmto požiadavkám pred odoslaním vám ušetrí frustráciu a peniaze pri každom projekte vlastného laserového rezania kovov.

Formáty súborov a požiadavky na vektory pre laserové rezanie

Laserové rezačky čítajú vektorové súbory – nie fotografie alebo obrazové obrázky. Prečo je tento rozdiel taký dôležitý? Vektorová grafika definuje tvary pomocou matematických výrazov namiesto jednotlivých bodov. Keď priblížite vektorový obrázok, zachová ostré, presné okraje pri akomkoľvek zväčšení. Bitmapové obrázky naopak pri zväčšení strácajú kvalitu a stávajú sa zrnité.

Táto matematická presnosť sa priamo prenáša do presnosti rezania. Laser presne sleduje vektorové dráhy podľa zadania a vyrába diely, ktoré presne zodpovedajú vašim konštrukčným špecifikáciám. Ak predložíte bitmapový súbor, dielňa ho musí najskôr premeniť na vektorový formát – tento proces môže spôsobiť chyby a predĺžiť dodací termín.

Tu sú formáty súborov, ktoré väčšina dielní pre výrobu kovových dielov prijíma:

- DXF (Drawing Exchange Format): Priemyselný štandard pre CAD súbory. Univerzálne kompatibilný naprieč všetkými platformami pre rezanie s presnými rozmerovými údajmi.

- DWG (AutoCAD Drawing): Pôvodný formát AutoCADu, ktorý ponúka vynikajúcu presnosť. Niektoré dielne uprednostňujú DXF kvôli širšej kompatibilite.

- AI (Adobe Illustrator): Obľúbené medzi dizajnérmi a umelcami. Pred odoslaním sa uistite, že je všetok text prevedený na obrysy.

- SVG (Scalable Vector Graphics): Webove priateľský vektorový formát, ktorý sa hodí pre jednoduchšie dizajny. Skontrolujte, či váš softvér exportuje čisté dráhy bez zbytočných uzlov.

Pracujete s rastrovým obrázkom, ako je JPEG alebo PNG? Bezplatné nástroje ako Inkscape dokážu sledovať bitmapové obrázky a previesť ich do vektorového formátu. Vždy však skontrolujte rozmery po konverzii – proces sledovania môže spôsobiť malé chyby mierky, ktoré sa môžu prejaviť ako veľké problémy na hotových dieloch.

Vyhnutie sa bežným chybám v dizajne, ktoré oneskorujú projekty

Aj skúsení inžinieri odovzdávajú súbory s chybami, ktoré spomaľujú výrobu. Porozumenie týmto bežným úskaliam pomôže vyhnúť sa cyklom opakovaných revízií, ktoré posúvajú termíny dodania.

Nedostatočná kompenzácia rezu patrí medzi najčastejšie problémy. Rez – šírka materiálu odstráneného počas rezu – sa zvyčajne pohybuje od 0,1 mm do 1,0 mm v závislosti od typu materiálu, hrúbky a laserových parametrov. Váš návrh musí brať tento strata materiálu do úvahy, inak budú diely menšie ako požadované rozmery. Väčšina rezacích softvérov dokáže automaticky posunúť dráhy na kompenzáciu tejto straty, no mali by ste vedieť, či vaše rozmery predstavujú finálnu veľkosť súčasti alebo strednú líniu rezného dráhu.

Prvky menšie ako hrúbka materiálu spôsobujú problémy kvality, ktoré nevyrieši žiadna úroveň laserovej energie. Bežné odporúčanie: vyhýbajte sa návrhom prvkov menších ako hrúbka rezaného materiálu. Napríklad pokus o vyrezanie otvoru 8 mm v 10 mm hrubom oceli zvyčajne spôsobí nízku kvalitu okrajov a nepresnosť rozmerov. Ten istý princíp platí pre úzke drážky, tenké spoje a komplikované vnútorné prvky.

Chyby pri spracovaní textu chytiť mnohých dizajnérov nepripravených. Ak text vo vašom súbore zostane upraviteľný namiesto prevedenia na obrysy alebo tvary, rezací softvér môže nahradiť iné písma alebo úplne zle interpretovať znaky. V programe Illustrator to znamená „premeniť na obrysy“. V CAD softvéri možno budete musieť „rozložiť“ alebo „rozšíriť“ textové prvky. Pohybujte kurzorom nad akýmkoľvek textom vo vašom dizajne – ak je stále upraviteľný, potrebuje byť prevedený pred odoslaním.

Nepodporované vnútorné výrezy vytvoriť diely, ktoré sa počas rezania doslova rozpadnú. Ak váš dizajn obsahuje vnútorné tvary, ktoré nie sú spojené s hlavnou časťou, tieto kusy spadnú cez rezaciu podložku a nemôžu byť udržané. Buď ich pošlite ako samostatné diely, alebo pridajte malé mostíky (západky), ktoré ich spoja s hlavným telesom a odstránia sa po rezaní.

Kontrolný zoznam prípravy dizajnu pre vlastné laserové rezanie plechu

Pred odoslaním súborov akémukoľvek poskytovateľovi vlastného laserového rezania kovu prejdite nasledujúcu postupnosť prípravy:

- Overte formát súboru: Exportujte svoj dizajn ako DXF, DWG, AI alebo SVG. Úplne sa vyhýbajte rastrovým formátom alebo prekontrolujte a overte rozmery, ak je potrebná konverzia.

- Preveďte všetok text na obrysy: Odstráňte upraviteľné textové polia tým, že ich prevediete na tvary alebo krivky. Tým sa zabráni problémom s náhradou písiem počas spracovania.

- Skontrolujte minimálne veľkosti prvkov: Uistite sa, že žiadne vnútorné prvky (otvory, drážky, výrezy) nie sú menšie ako hrúbka vášho materiálu. Pre tenké plechy pod 3 mm sa minimálne priemery otvorov zvyčajne pohybujú okolo 1,5–2 mm.

- Skontrolujte vzdialenosť medzi rezmi: Husto umiestnené rezné dráhy môžu spôsobiť skreslenie, roztavenie alebo odparovanie materiálu medzi rezmi – najmä u materiálov s nízkou teplotou tavenia. Udržiavajte medzi susediacimi rezmi vzdialenosť aspoň 1,5-násobok hrúbky materiálu.

- Zohľadnite šírku rezu (kerf width): Určte, či vaše rozmery predstavujú finálnu veľkosť dielu alebo rezaciu dráhu. Jasne to komunikujte svojmu poskytovateľovi služieb alebo aplikujte vhodné posuny pred odoslaním.

- Odstráňte nepodopreté výrezy: Pridajte spojovacie západky k akýmkoľvek vnútorným tvarom, ktoré by inak vypadli počas rezania. Zabezpečte plán na odstránenie západiek v následnej úprave.

- Optimalizujte efektivitu rozmiestnenia: Ak odovzdávate viacero dielov, zvážte, ako sa môžu spolu umiestniť na plechovom materiáli. Efektívne usporiadanie znižuje odpad materiálu a môže znížiť náklady na jednotlivé diely pri individuálne rezaných kovových plechoch.

- Tlačte v mierke 100 %: Pred odovzdaním vytlačte svoj návrh v skutočnej veľkosti a fyzicky odmerajte kritické rozmery. Tento jednoduchý krok odhalí chyby v mierke, ktoré často uniknú digitálnej kontrole.

- Odstráňte duplicitné čiary: Prekrývajúce sa alebo duplicitné rezné dráhy spôsobujú, že laser prejde rovnakú čiaru dvakrát, čo zbytočne spotrebuje čas a môže poškodiť kvalitu hrán.

- Uveďte materiál a hrúbku: Zahrňte jasnú dokumentáciu o požadovanom type materiálu a jeho hrúbke. Rôzne materiály vyžadujú rôzne nastavenia parametrov a tieto informácie by mali byť súčasťou vašich návrhových súborov.

Použitie štandardných hrúbok materiálu je jedným z najjednoduchších spôsobov, ako optimalizovať proces laserového rezania. Neštandardné hrúbky často vyžadujú špeciálne kalibrovanie alebo získavanie materiálu, čo môže výrazne predĺžiť dodací termín a zvýšiť náklady.

Vyčlenenie času na správne pripravenie súborov od začiatku eliminuje cykly revízií, ktoré frustrujú vás aj výrobnú dielňu. Čistý a správne formátovaný návrhový súbor prejde priamo do výroby – čo sa priamo prekladá do rýchlejšej dodávky a presnejších cenových ponúk.

Keď máte svoje návrhové súbory riadne pripravené, pochopenie toho, čo nasleduje – od požiadavky na cenovú ponuku až po hotové súčiastky – vám pomôže stanoviť realistické očakávania a identifikovať kvalitných dodávateľov.

Kompletný proces laserového rezania – od súboru po hotovú súčiastku

Väčšina služieb na rezanie kovov laserom považuje svoj výrobný proces za čiernu skrinku. Odovzdáte súbory, čakáte neurčitú dobu a diely nakoniec prídu. Táto neprehľadnosť vyvoláva neistotu – a neistota zvyčajne znamená, že platíte viac, ako je potrebné, alebo akceptujete dlhšie dodacie lehoty, ako sú potrebné.

Pochopenie toho, čo sa presne deje medzi vašou požiadavkou na cenovú ponuku a konečnou dodávkou, vám umožní optimalizovať vaše projekty, stanoviť realistické časové plány a posúdiť, či poskytovateľ naozaj plní svoje sľuby. Tu je kompletný pracovný postup, ktorého sa kvalitné služby laserového rezu držia.

Od požiadavky na cenovú ponuku po hotové diely

Cesta od návrhu súboru po hotovú súčiastku sleduje predvídateľnú postupnosť – hoci rýchlosť a presnosť jednotlivých krokov sa dramaticky líšia medzi jednotlivými poskytovateľmi. Dobre organizovaná spoločnosť na laserové rezanie môže prejsť od prvého kontaktu po odoslanie dielov už za 24 hodín pri štandardných objednávkach, zatiaľ čo menej efektívne prevádzky môžu trvať týždne pri identických projektoch.

- Odovzdanie požiadavky na cenovú ponuku: Nahrajete svoj CAD súbor (DXF, DWG, STEP alebo IGES) spolu so špecifikáciami materiálu a požadovaným množstvom. Pokročilé systémy pre rýchle kalkulácie okamžite analyzujú geometriu vášho súboru, vypočítajú dĺžku rezného chodu, potrebný materiál a odhadovaný čas spracovania. Podľa Wuxi Lead Precision Machinery sofistikované platformy pre okamžité kalkulácie porovnávajú nahrané súbory s aktuálnymi možnosťami strojov a historickými údajmi o procesoch – vyhodnocujú faktory ako kompenzácia rezu alebo potenciálne riziká skreslenia na základe geometrie dielu.

- Revízia návrhu a spätná väzba DFM: Pred začatím rezania skúsení inžinieri skontrolujú váš súbor z hľadiska výrobnej pripravenosti. Skontrolujú tolerancie, identifikujú prvky, ktoré by mohli spôsobiť problémy s kvalitou, a upozornia na potenciálne problémy, ako napríklad nedostatočné rozostupy medzi rezy alebo nepodopreté vnútorné geometrie. Kvalitní poskytovatelia poskytnú použiteľnú spätnú väzbu do niekoľkých hodín – nie automatické právne upozornenia. Tento návrh zameraný na výrobnú pripravenosť zabraňuje nákladnému predelávaniu neskôr.

- Výber a zabezpečenie materiálu: Váš špecifikovaný materiál sa vyberie zo skladu alebo objedná, ak sú potrebné špeciálne zliatiny. Služby na rezanie kovov udržiavajú hlboké sklady bežných materiálov – uhlíková oceľ, nerezová oceľ, hliník a špeciálne zliatiny – čím eliminujú oneskorenia pri dodávke. Materiálové certifikácie sa overujú podľa vašich požiadaviek, najmä v prípadoch kritických aplikácií ako sú letecký priemysel alebo medicína.

- Generovanie rezného programu: Váš konštrukčný súbor sa umiestni do rezného programu, ktorý optimalizuje využitie materiálu. Softvér efektívne usporiada viacero dielov na ploche plechu, minimalizuje odpad a zároveň zachová požadované rozostupy medzi rezmi. Program obsahuje všetky parametre laseru: nastavenia výkonu, rýchlosti posuvu, druh plynu a ohniskovú vzdialenosť presne kalibrované pre váš materiál a hrúbku.

- Prevádzka laserového rezu: Programovaný súbor riadi rezačky ovládané CNC po povrchu materiálu. Moderné systémy vláknových laserov s adaptívnym riadením zaostrenia a monitorovaním v reálnom čase zabezpečujú mikrometrovú presnosť pri vysokom výkone. Automatická manipulácia s materiálom zabezpečuje konzistentné umiestnenie, zatiaľ čo integrované odstraňovanie dymov udržiava optickú čistotu počas celého rezného procesu.

- Kontrola kvality: Každá výrobná séria prechádza overením rozmerov. Kritické komponenty sú kontrolované meracím prístrojom so snímacou hlavicou (CMM) na úplné trojrozmerné overenie geometrických prvkov. Náhodné vzorky sa kontrolujú každú hodinu počas výrobných behov, pričom nezhodné diely sú okamžite izolované. Protokoly z kontroly prvého kusového vzoru sprevádzajú dodávky projektov vyžadujúcich dokumentáciu stopovateľnosti.

- Povrchové úpravy a sekundárne operácie: V závislosti od vašich požiadaviek môžu diely prejsť odstránením hrubín, ohýbaním, vŕtaním závitov, zváraním alebo povrchovými úpravami, ako je práškové nástrekovanie alebo anódovanie. Každá ďalšia operácia predlžuje dobu spracovania, no zároveň poskytuje komponenty pripravené na okamžité použitie.

- Balenie a dodanie: Hotové súčasti sa zabalia na ochranu počas prepravy. Štandardné objednávky z efektívnych služieb laserového rezania kovov sa zvyčajne odosielajú do 2–4 pracovných dní od prijatia pripravených súborov na rezanie, podľa Uverejnených časov spracovania spoločnosti SendCutSend .

Čo sa deje počas procesu rezania

Skutočná operácia rezania zahŕňa viac zložitostí, než len jednoduché prekreslenie vášho návrhu lúčom lasera. Porozumenie týmto detailom pomáha oceniť, prečo určité návrhové voľby ovplyvňujú cenu a kvalitu.

Keď začne rezanie, laserová hlava sa umiestni nad materiál a lúč prenikne cez neho v určenom štartovacom bode. U hrubších materiálov trvá tento prechod dlhšie a generuje viac tepla ako následný pohyb rezania. Inteligentné rozmiestnenie umiestňuje vstupné body do oblastí odpadu, ak je to možné, čím sa predchádza tepelným stopám na povrchoch hotových súčastí.

Keď sa hlava pohybuje pozdĺž vašej konštrukčnej dráhy, asistenčný plyn prúdi koaxiálne s lúčom. Kyslík zrýchľuje rezanie na uhlíkovej ocele cez lokálnu horenie. Dusík vytvára okraje bez oxidov, čo je nevyhnutné pri zváraní nehrdzavejúcej ocele alebo pri viditeľných povrchoch. Voľba asistenčného plynu priamo ovplyvňuje kvalitu okrajov, rýchlosť rezu a konečný vzhľad.

Počas prevádzky snímače sledujú anomálie. Detekcia spätného odrazu chráni optické komponenty pri rezaní reflexných kovov. Kalibrácia výkonu sa upravuje v reálnom čase, aby sa zachovala konzistentná dodávka energie. Štatistická kontrola procesu sleduje rozmernú presnosť počas výrobných sérií a spúšťa opätovnú kalibráciu, skôr ako by posunutie ovplyvnilo kvalitu dielov.

Faktory ovplyvňujúce dobu spracovania

Niekoľko premenných ovplyvňuje, ako rýchlo sa vaše diely dostanú od ponuky po dodanie:

- Pripravenosť súboru: Súbory pripravené na rezanie bez výrobných problémov postupujú okamžite. Súbory vyžadujúce revízne cykly predlžujú váš časový plán o niekoľko dní.

- Dostupnosť materiálu: Bežné materiály sa expedujú zo skladu. Špeciálne zliatiny alebo nestandardné hrúbky môžu vyžadovať čas na zabezpečenie dodávok.

- Zložitosť objednávky: Jednoduché ploché súčasti sa spracúvajú rýchlejšie ako návrhy vyžadujúce viaceré sekundárne operácie.

- Množstvo: Väčšie výrobné série vyžadujú viac strojového času, hoci cena za kus sa zvyčajne so zväčšujúcim sa objemom znižuje.

- Aktuálna kapacita dielne: Skutočné zaťaženie strojov v reálnom čase ovplyvňuje plánovanie. Kvalitní dodávatelia synchronizujú svoje ERP systémy, aby cenové ponuky odrážali skutočnú kapacitu, nie optimistické priemery.

Pre urgentné prototypy ponúkajú niektorí dodávatelia dodanie do 72 hodín s expedícnym spracovaním. Štandardné výrobné série sa zvyčajne dokončia do 5 pracovných dní pre množstvá až do niekoľkých tisíc kusov. Pridanie dodatočných operácií ako ohýbanie, vŕtanie závitov alebo práškové nástreby tieto termíny príslušne predlžuje.

Poznanie tohto pracovného postupu vám pomôže správne pripraviť súbory, stanoviť presné očakávania voči zainteresovaným stranám a identifikovať poskytovateľov, ktorí skutočne kontrolujú svoje procesy. Ďalší kľúčový faktor – cenová politika – závisí do veľkej miery od rozhodnutí, ktoré robíte počas tohto procesu.

Pochopenie stanovenia cien a nákladových faktorov laserového rezania

Tu je, čo väčšinu zákazníkov frustriuje na cenách služby laserového rezania kovov: nedostatok transparentnosti. Požiadate o cenovú ponuku, dostanete číslo a nemáte ani potuchy, či je konkurencieschopná alebo čo v skutočnosti náklady ovplyvňuje. Niektoré dielne účtujú za štvorcový palec. Iné cenu uvádzajú za hodinu. Pár z nich dokonca vôbec nevysvetlí svoju metodiku.

Realita? Takmer každý poskytovateľ používa podobný základný vzorec, ale vstupné údaje vypočítava inak. Porozumenie týmto nákladovým faktorom vám poskytne kontrolu – pomôže vám optimalizovať návrhy, múdro porovnávať cenové ponuky a vyhnúť sa platbe prémiových cien za štandardné práce. Či už hľadáte, kde nechať ostrihať kov pre jednorazový prototyp, alebo zabezpečujete službu laserového rezania ocele pre sériovú výrobu, tieto princípy platia univerzálne.

Kľúčové faktory, ktoré určujú náklady na laserové rezanie

Zabudnite na mýtus, že cena závisí hlavne od plochy materiálu. Podľa Cenníka spoločnosti Fortune Laser jediným najdôležitejším faktorom ovplyvňujúcim vaše náklady je čas stroja – nie štvorcový meter vášho plechu. Jednoduchý obdĺžnikový kríženec a komplikovaný dekoratívny panel vyrobený z rovnakého materiálu môžu mať radikálne odlišné ceny, pretože jeden vyžaduje oveľa viac rezného času ako druhý.

Štandardný cenový vzorec sa rozkladá takto:

Konečná cena = (Náklady na materiál + Premenné náklady + Fixné náklady) × (1 + Zisková marža)

Každá zložka prispieva inak v závislosti od konkrétneho projektu:

- Typ a cena materiálu: Ceny surovín sa výrazne líšia. MDF stojí zlomok ceny nehrdznivúcej ocele; titán triedy pre letecký priemysel stojí násobne viac ako uhlíková oceľ. Základná cena materiálu zahŕňa nielen vaše hotové súčiastky, ale aj odpad vzniknutý počas rezania.

- Hrúbka materiálu: Tento faktor ovplyvňuje náklady exponenciálne, nie lineárne. Zdvojnásobenie hrúbky môže viac ako zdvojnásobiť čas rezania, pretože laser sa musí pohybovať výrazne pomalšie, aby mohol čisto pretaviť materiál. Rezanie ocele hrubej 6 mm môže trvať trikrát dlhšie ako rezanie materiálu hrubého 3 mm – nie dvakrát tak dlho.

- Dĺžka rezu (obvod): Každý milimeter, ktorý laser prejde, pridáva dobu práce stroja. Komplexné geometrie s dlhými obvodmi sú drahšie ako jednoduché tvary, aj keď plocha materiálu zostáva rovnaká. Krehké ornamentálne vzory môžu stáť niekoľkonásobne viac ako základné obdĺžnikové výrezy.

- Počet prebodnutí: Pokaždé, keď laser začne nové rezanie, musí najskôr prebodnúť materiál. Návrh s 50 malými otvormi znamená hromadenie 50 prebodávacích cyklov – každý zvyšuje čas a náklady. Zlúčenie malých prvkov alebo zníženie počtu otvorov priamo vedie k nižším cenám.

- Požiadavky na tolerancie: Špecifikovanie tolerancií tesnejších, než je funkčne potrebné, výrazne zvyšuje náklady. Udržanie ±0,003" vyžaduje pomalšie a presnejšie rezné rýchlosti ako ±0,010". Pokiaľ vaša aplikácia naozaj nevyžaduje úzke tolerance, prijatie štandardnej presnosti ušetrí peniaze.

- Sekundárne operácie: Ohýbanie, vŕtanie závitov, odstraňovanie hrubín, práškové nástreby a vkladanie komponentov pripočítavajú pracovné hodiny a čas spracovania. Plochý diel orezaný lasermi vyžaduje menej manipulácie ako tvarovaná skriňa so závitovými vsávkami a lakovým povrchom.

- Náklady na nastavenie: Väčšina online služieb laserového rezania a rezania ocele účtuje poplatky za nastavenie, ktoré pokrývajú čas operátora na naloženie materiálu, kalibráciu zariadenia a prípravu vášho súboru. Tieto fixné náklady sa rozpočítavajú podľa objednaného množstva – čím väčší objem, tým nižšia cena za kus.

Hodinové sadzby strojov sa zvyčajne pohybujú od 60 do 120 USD v závislosti od výkonu a schopností laseru. Rezanie kovov je drahšie ako rezanie akrylu alebo dreva, pretože vyžaduje výkonnejšie zariadenia, spotrebúva drahé asistenčné plyny, ako je dusík alebo kyslík, a spôsobuje väčšie opotrebenie stroja.

Ako optimalizovať svoj dizajn z hľadiska nákladovej efektívnosti

Tu je niečo, čo väčšina dielní dobrovoľne neprezradí: na rozdiel od nich máte vy väčší vplyv na konečnú cenu. Dizajnové rozhodnutia prijaté ešte pred tým, ako vôbec požiadate o cenovú ponuku, určujú väčšinu vašich výrobných nákladov. Správnou optimalizáciou je možné znížiť náklady o 30–50 % bez toho, aby bola ohrozená funkčnosť.

Zjednodušte geometrie, kde len je to možné. Úzke oblúky a ostré rohy núтя rezaciu hlavu k neustálemu spomaľovaniu a zrýchľovaniu, čo predlžuje pracovný cyklus. Nahradenie viacerých malých otvorov vydlženými drážkami zníži počet prebodnutí a zároveň zachová podobnú funkčnosť. Dôkladne zvážte každý dekoratívny prvok – slúži skutočne komplikovaný vzor vašej aplikácii, alebo dosiahne ten istý účel aj jednoduchšia alternatíva?

Použite najtenšiu materiálovú hrúbku, ktorá spĺňa vaše požiadavky. Toto stále zostáva najúčinnejšou stratégiou na zníženie nákladov. Než sa automaticky odrovnáte k hrubším materiálom, overte, či tenší materiál vyhovuje požiadavkám na pevnosť a trvanlivosť. Rozdiel v čase spracovania medzi oceľou 2 mm a 4 mm je významný.

Dôkladne vyčistite svoje konštrukčné súbory. Duplicitné čiary, skryté vrstvy a pomocné konštrukcie spôsobujú rôzne problémy. Automatické systémy na kalkuláciu ceny sa pokúšajú orezať všetko, čo detegujú – dvojité čiary doslova zdvojnásobia náklady na daný prvok. Pred odoslaním odstráňte všetky nepodstatné prvky.

Zvážte efektivitu usporiadania. Diely efektívne usporiadané na plechovej zásobe minimalizujú odpad materiálu. Obdĺžnikové tvary sa usporiadajú efektívnejšie ako nepravidelné profily. Ak objednávate viacero rôznych dielov, spojenie do jednej objednávky umožní dielňe ich spoločne usporiadať, čím sa znížia vaše náklady na materiál za kus.

Objednávajte v primeranom množstve. Cena za kus výrazne klesá so zvyšovaním množstva, pretože prípravné náklady sa rozložia na väčší počet dielov. Podľa odborných zdrojov môžu objemové zľavy dosiahnuť až 70 % pri veľkoobjemných objednávkach. Konsolidácia potrieb do väčších, ale zriedkavejších objednávok často vyhovuje viac ako viaceré nákupy v malých šaržiach.

Ceny prototypov vs ceny sériovej výroby

Jediné prototypy a objednávky v malom množstve majú vyššie náklady na kus – niekedy podstatne vyššie. Nie je to preto, že by dodávatelia nadmerné účtovali zákazníkom; ide o ekonomickú realitu, že fixné náklady musia byť kryté bez ohľadu na množstvo.

Pre jeden prototyp sa poplatky za nastavenie, prípravu súborov, manipuláciu s materiálom a kontrolu kvality vzťahujú len na jednu súčiastku. Objednajte 100 identických súčiastok a tieto pevné náklady sa rozložia na celú sériu, čím výrazne klesnú náklady na jednotku.

Ak hľadáte lacné laserové rezanie pri malých sériách prototypov, zamerajte sa na optimalizáciu návrhu namiesto výberu konkrétnej dielne. Dobre optimalizovaný návrh od kvalitnej služby laserového rezného ocele často stojí menej ako komplexný návrh od najlacnejšieho poskytovateľa, ktorého nájdete.

Získanie presných ponúk

Pripravte tieto informácie pred vyžiadaním cenových ponúk, aby ste rýchlo dostali presné ceny:

- Vektorové návrhové súbory vo formáte DXF, DWG alebo STEP

- Typ materiálu a špecifikácia triedy

- Hrúbka materiálu

- Požadované množstvo

- Požiadavky na tolerancie (ak sú prísnejšie ako štandardné)

- Požadované dokončovacie operácie

- Očakávania týkajúce sa dodacích lehôt

Mnoho online platforiem teraz ponúka okamžité cenové ponuky – nahrajte svoj súbor, vyberte parametre materiálu a dostanete cenu do niekoľkých sekúnd. Tieto automatizované systémy vypočítavajú dĺžku rezného dráhy, počet prebodnutí a spotrebu materiálu algoritmicky. Môžu však nezachytiť problémy s výrobnosťou, ktoré by zaznamenalo ľudské preskúmanie.

Pochopte, čo ovplyvňuje vašu cenovú ponuku, aby ste mohli urobiť informované kompromisy medzi nákladmi, kvalitou a časovým rámcom. Ďalším faktorom – priradením možností laserového rezania konkrétnemu odvetviu použitia – sa určuje, či konkrétna služba dokáže skutočne poskytnúť to, čo váš projekt vyžaduje.

Priemyselné aplikácie pre laserovo rezané kovové komponenty

Už ste videli technológiu, pochopili materiály a zistili, čo ovplyvňuje ceny. Ale tu sa všetko spojuje: reálne aplikácie, kde služby laserového rezania kovov dokazujú svoju hodnotu. Zatiaľ čo konkurencia ponúka všeobecné zoznamy odvetví, podrobnosti sú dôležité – pretože porozumenie tomu, ako táto technológia rieši konkrétne výrobné výzvy, vám pomôže posúdiť, či je vhodná pre váš projekt.

Od rámových komponentov, ktoré zabezpečujú bezpečnosť vozidiel, až po dekoratívne panely meniace fasády budov, presné laserové rezanie umožňuje aplikácie, ktoré by pri tradičných výrobe neboli praktické alebo vôbec možné. Či už hľadáte služby laserového rezania kovov neďaleko mňa alebo hodnotíte služby rezania oceľových platní po celom štáte, znalosť týchto prípadov použitia vám pomôže efektívne komunikovať so službami a stanoviť si primerané očakávania.

Automobilové a letecké presné komponenty

Automobilový priemysel vyžaduje zriedkavú kombináciu: komplexné geometrie, úzke tolerancie a obrovské výrobné objemy – a to všetko pri udržaní konkurencieschopných nákladov. Laserové rezanie plní požiadavky na každej fronte.

Prečo táto technológia dominuje výrobe automobilov? Analýzy odvetvia spoločnosti Accurl laserové rezanie je výrazne efektívnejšie ako tradičné procesy spracovania kovov, ako je strihanie podľa formy alebo plazmové rezanie, čo zjednodušuje výrobu vozidiel, kde každý milimeter má význam. Výkonný vláknový laser poskytuje presnosť nevyhnutnú pre bezpečnostne kritické komponenty.

- Komponenty podvozka: Nosníky rámu, priečne nosníky a štrukturálne zosilnenia vyžadujú presnú rozmernú presnosť, aby sa zachovala odolnosť voči nárazu. Diely vyrobené laserovým rezaním spoľahlivo dodržiavajú tolerancie ±0,076 mm v rámci výrobných sérií tisícov kusov.

- Upevňovacie konzoly a montážne prvky: Motorové konzoly, zavesenie ramien a podpery karosérií vyžadujú presné umiestnenie otvorov pre efektivitu montážnych liniek. Nezarovnané otvory znamenajú neprijaté diely a oneskorenia vo výrobe.

- Štrukturálne diely: Pilier A, pilier B a zosilnenia strechy používajú vysokopevnostnú oceľ, ktorú tradičné pichanie nemôže spracovať čisto. Laserové rezanie zvláda pokročilé vysokopevnostné ocele bez opotrebovania nástrojov, ktoré sužuje mechanické metódy.

- Komponenty výfukového systému: Tepelné clony, príruby a upevňovacie konzoly vyžadujú čisté hrany, ktoré nevytvoria koncentrácie napätia v prostredí s vysokou teplotou.

- Konzoly interiérového obloženia: Podpery palubnej dosky, rámy sedadiel a hardvéry na upevnenie konzoly potrebujú hranice bez buriny pre bezpečnosť pracovníkov počas montáže.

Letecké aplikácie ešte viac posúvajú požiadavky na presnosť. Keď sú komponenty vo výške 35 000 stôp, zlyhanie nie je možnosťou.

Aerospace priemysel profíta z možnosti laserového rezania vyrábať súčiastky, ktoré spĺňajú prísne požiadavky na tolerancie a zároveň zachovávajú štrukturálnu integritu – čo je nevyhnutné v aplikáciách, kde úspora hmotnosti priamo znamená vyššiu palivovú účinnosť a nosnosť. Služby laserového rezania ocele pre letecký priemysel často disponujú certifikáciami ako AS9100, ktoré potvrdzujú dodržiavanie systémov kvality.

- Konštrukčné prvky trupu lietadla: Žebra, nosníky a zosilnenia plášťa z hliníkových a titanových zliatin vyžadujú presnú kontrolu hmotnosti. Každý gram má význam pri výpočte spotreby paliva počas tisícok letových hodín.

- Komponenty motoru: Tlmiče lopatiek turbín, vložky spaľovacích komôr a výfukové súčasti používajú exotické zliatiny, ktoré sa zle obrábajú, no čisto režú laserom.

- Elektronické skrine: Koše pre krytie citlivých elektronických súčiastok vyžadujú ochranu pred elektromagnetickým rušením (EMI) a presnú kontrolu rozmerov pre správne utesnenie.

- Interiérové komponenty: Rámy sedadiel, kuchynské vybavenie a hardvér pre batožinové priestory nad hlavou musia vyvážiť zníženie hmotnosti a požiadavky na trvanlivosť.

Pre nadšencov a malých výrobcov môže služba laserového rezania pre nadšencov vyrábať súčiastky modelov v mierke, diely pre drony a vlastné automobilové príslušenstvo pomocou rovnakej technológie, ktorá slúži veľkým výrobcom – len v menších množstvách.

Elektronika a priemyselné zariadenia – aplikácie

Výroba elektroniky vyžaduje presnosť v rozsahoch, v ktorých tradičné výrobné metódy zlyhávajú. Podľa Think Robotics , ponúka plechová výroba ekonomickú výrobu skríňok pre elektroniku, pričom laserové rezanie vytvára presné ploché vzory z rôznych materiálov.

- Skriňa a podvozok: Skriňky serverov, ovládacie panely a skrine zariadení vyžadujú presné výrezy pre displeje, konektory a vetranie. Laserové rezanie tieto prvky vytvára jedinou operáciou, čím eliminuje viacnásobné nastavenia obrábania.

- Chladiče a tepelné riadenie: Hliníkové chladiče s komplexnými tvarmi lám sa efektívne využívajú na odvádzanie tepla z komponentov. Laserové rezanie umožňuje rýchlejšie výroba týchto komplikovaných geometrií než obrábanie, pričom zachováva tenké steny, ktoré maximalizujú plochu povrchu.

- Odstínenie EMI: Koše pre RF aplikácie vyžadujú konzistentnú kvalitu okrajov, aby tesnenia spoľahlivo priliehali. Čisté, bezotrivé okraje z laserového rezu – ako uvádza Indaco Metals, takmer bez nutnosti dodatočnej úpravy – zabezpečujú spoľahlivý elektromagnetický kryt.

- Hardvér pre montáž do racku: Vodiaci lišty serverov, panely pre správu káblov a uchytenia zariadení vyžadujú presné usporiadanie otvorov podľa štandardných špecifikácií pre montáž.

- Nosné konštrukcie pre dosky plošných spojov: Vodiaci lišty, vzdialníky a montážne platne presne umiestňujú dosky plošných spojov vo vnútri košov.

Výroba priemyselného zariadenia zahŕňa všetko od automatizácie výrobných procesov po poľnohospodársku techniku. Tieto aplikácie zvyčajne uprednostňujú trvanlivosť a funkčnosť pred estetikou – avšak stále vyžadujú presnosť rozmerov pre správne zmontovanie a prevádzku.

- Ochranné kryty a bezpečnostné uzatvorenia: Perforované ochranné panely umožňujú viditeľnosť a prechod vzduchu, pričom zabraňujú kontaktu obsluhy s pohybujúcimi sa časťami. Laserové rezanie vytvára konzistentné vzory otvorov na veľkých plochách panelov.

- Komponenty prepravníkov: Bočné vodidlá, montážne konzoly a skrine prevodoviek vydržia nepretržitý chod v náročných prostrediach.

- Poľnohospodárske zariadenia: Komponenty žacích strojov, upevňovacie prvky prípravkov a nosné konštrukcie musia odolávať extrémnym podmienkam v teréne a zároveň zachovávať presnú funkčnosť.

- Zariadenia na manipuláciu s materiálom: Príslušenstvo pre vozíky, komponenty paletových regálov a hardvér pre automatizáciu skladov vyžadujú pevnosť a rozmernú presnosť.

Architektonické a dekoratívne kovové aplikácie

Keď je dôležitý nielen vzhľad, ale aj funkcia, laserové rezanie umožňuje dizajny, ktoré inými spôsobmi nie je ekonomicky možné dosiahnuť. Práve tu technológia plne prejaví svoj kreatívny potenciál.

Architektonické aplikácie priniesli laserové rezanie mimo priemyselných prostredí do sveta dizajnu a estetiky. Schopnosť tejto technológie rezať hrubé oceľové platne a vytvárať presné rezy ju robí neoceniteľnou pre kombinovanie konštrukčnej pevnosti s vizuálnym pôsobením – čo je veľmi žiadané v modernej architektúre.

- Dekoratívne panelové fasády: Fasády budov s komplexnými geometrickými vzormi, organickými tvarmi alebo značkovým obrazom. Tieto veľkorozmerné panely vyžadujú konzistentnú kvalitu na stovkách štvorcových metrov.

- Interiérové prepážky: Prepážky na zabezpečenie súkromia, dominantné steny a deliace steny priestorov, ktoré spájajú funkčnosť s umeleckým vyjadrením.

- Komponenty schodiska: Dekoratívne nosníky schodísk, panely zábradlia a tvary stĺpikov, ktoré menia užitočné konštrukcie na dizajnové výroky.

- Propagačné tabule a orientačné systémy: Objemné písmená, osvetlené plochy nápisov a navigačné systémy vyžadujúce presné formovanie znakov a konzistentnú kvalitu okrajov.

- Prvky vyrobené na mieru: Základy stolov, rámčeky stoličiek a diely polic, ktoré spájajú priemyselné materiály s dokonalým dizajnom.

- Umelecké inštalácie: Sochové prvky, prvky závesných stropov a pamätné diela rozširujúce tvorivé hranice.

Mestské centrá sa stali obzvlášť aktívnymi trhmi pre laserové rezanie v architektúre. Ak sa nachádzate v severovýchodnej oblasti, poskytovatelia laserového rezu v New Yorku a laserového rezu v meste New York slúžia architektom, dizajnérom a výrobciam, ktorí potrebujú rýchlu realizáciu vlastných kovových konštrukcií. Mnohé z týchto dielní ponúkajú tiež služby laserového gravírovania v New Yorku na pridávanie textu, logá alebo textúr povrchu na vyrezané komponenty.

Odvetvie výviesok a reklamy mimoriadne profituje z vysokéj presnosti laserového rezu. Vytváranie výviesok, expozícií a propagačných materiálov, ktoré sú zároveň komplikované a pôsobia dojmom, si vyžaduje jedinečnú kombináciu presnosti, rýchlosti a všestrannosti – čo ich robí ideálnymi pre účinné marketingové materiály, ktoré pomáhajú podnikom vyniknúť na preplnených trhoch.

Priradenie aplikácií ku kapacitám služieb

Nie každý poskytovateľ laserového rezania obsluhuje všetky odvetvia rovnako dobre. Dielňa optimalizovaná pre architektonické panely môže nemusieť mať certifikácie potrebné pre letecké komponenty. Dodávateľ s vysokým objemom pre automobilový priemysel nemusí ponúkať konštrukčnú flexibilitu potrebnú pre výrobu vlastných dekoratívnych prác.

Pri hodnotení poskytovateľov pre vaše konkrétne použitie zvážte tieto faktory zhody:

- Odbornosť v materiáloch: Či dielňa pravidelne pracuje s požadovanými zliatinami a hrúbkami?

- Schopnosti tolerancií: Či dokáže dodržať presnosť, ktorú vyžaduje vaše použitie?

- Flexibilita objemu: Či efektívne zvláda požadované množstvá – či už ide o prototyp alebo sériovú výrobu?

- Sekundárne operácie: Či môže poskytnúť služby tvárnenia, dokončovania a montáže, ktoré potrebujete?

- Odvetví certifikáty: Či má certifikácie kvality relevantné pre váš odvetvový segment?

Pochopenie týchto odvetvových aplikácií vám poskytuje kontext na vyhodnotenie potenciálnych poskytovateľov. Ďalším krokom – poznanie presných kritérií, ktoré od seba oddeľujú kvalitné služby od tých mierne uspokojivých – sa zabezpečí, že si vyberiete partnera, ktorý skutočne dokáže splniť požiadavky vášho projektu.

Ako vyhodnotiť a vybrať poskytovateľa služieb laserového rezania

Vyhľadávanie služieb laserového kovového rezania v blízkosti mňa vráti desiatky možností – ale ako rozlíšiť poskytovateľov, ktorí dodávajú konzistentnú kvalitu, od tých, ktorí jednoducho vlastnia rezacie zariadenia? Rozdiel medzi priemerným dodávateľom a výnimočným partnerom často určuje, či sa váš projekt podarí, alebo sa z neho stane drahá lekcia vo výbere dodávateľa.

Väčšina kupujúcich sa pri hodnotení vlastných služieb laserového rezania sústreďuje predovšetkým na cenu. To je chyba. Najlacnejšia ponuka sa často stáva najdrahšou voľbou, keď diely prídu mimo tolerancie, materiály nezodpovedajú špecifikáciám alebo sa termíny dodania opakovane oneskorujú. Porozumenie tomu, čo oddeľuje kvalitných poskytovateľov od obyčajných obchodov, vám umožní robiť rozhodnutia, ktoré chránia vaše projekty a váš renomé.

Certifikácie a kvalitné štandardy, ktoré majú význam

Certifikácie nie sú len dekoráciami na stenu – znamenajú overené záväzky voči systematickej správe kvality. Keď služba laserového rezania kovov má príslušné certifikácie, nezávislí audítori potvrdili, že jej procesy spĺňajú prísne medzinárodné štandardy.

Pre všeobecné výrobné aplikácie certifikácia ISO 9001 znamená, že poskytovateľ udržiava dokumentované systémy riadenia kvality, ktoré zahŕňajú všetko od kontroly prichádzajúcich materiálov až po overenie finálnych dielov. Táto základná certifikácia preukazuje disciplínu procesov, ale nerieši požiadavky špecifické pre jednotlivé odvetvia.

Automobilové aplikácie vyžadujú certifikáciu IATF 16949. Podľa Medzinárodná pracovná skupina pre automobilový priemysel , táto certifikácia znamená, že spoločnosť vyvinula „procesne orientovaný systém manažérstva kvality, ktorý zabezpečuje kontinuálne zlepšovanie, prevenciu chýb a zníženie variability a odpadu.“ Hlavní výrobcovia áut vrátane BMW, Fordu a Stellantisu vyžadujú, aby dodávatelia v rámci ich dodávateľských reťazcov udržiavali túto certifikáciu.

Prečo je to dôležité, ak nakupujete rámy podvozku alebo konštrukčné komponenty? Dodávatelia s certifikáciou IATF 16949 preukázali svoju schopnosť spoľahlivo vyrábať kvalitné diely spĺňajúce náročné špecifikácie automobilového priemyslu. Certifikačný proces hodnotí všetko od riadenia dodávateľov až po štatistickú kontrolu procesov – čím zabezpečuje systematickú kvalitu namiesto výsledkov založených na náhode.

Pre služby laserového rezania z nehrdznúcej ocele určené pre spracovanie potravín alebo farmaceutické aplikácie vyhľadajte poskytovateľov, ktorí poznajú požiadavky FDA a hygienické návrhy. Súčiastky pre letecký priemysel vyžadujú certifikáciu AS9100, ktorá preukazuje dodržiavanie štandardov kvality v leteckom priemysle.

Keď hodnotíte službu kovového rezania v blízkosti mňa, opýtajte sa priamo na certifikácie a požiadajte o kópie. Dôveryhodní poskytovatelia zjavne uvádzajú svoje kvalifikácie a dokumentáciu poskytujú bez problémov. Zaváhanie alebo nepresné odpovede môžu naznačovať, že certifikácie sú uvádzané, ale nie sú aktuálne.

Možnosti zariadení a technológie

Zariadenia, ktoré dielňa prevádzkuje, priamo určujú, čo dokáže – a nedokáže – efektívne vyrábať. Ako bolo uvedené v Sprievodcu výberom spoločnosti Emery Laser , pokročilé stroje na laserové rezanie, ako sú vláknové lasery, ponúkajú vyššiu presnosť, rýchlosť a účinnosť pri spracovaní komplexných návrhov s minimálnymi odpadmi materiálu.

Pri hodnotení služieb laserového rezania plechov skúmajte tieto faktory zariadení:

- Typ a výkon lasera: Vláknové lasery sa vyznačujú výbornými výsledkami pri tenkých až stredne hrubých materiáloch; systémy s vysokým výkonom zvládnu hrubšie materiály. Uistite sa, že ich zariadenie zodpovedá vašim požiadavkám na materiál.

- Veľkosť stolu: Maximálne rozmery plechu, ktoré zariadenie dokáže prijať. Väčšie pracovné plochy umožňujú spracovanie väčších dielov a efektívnejšie rozmiestnenie pre sériovú výrobu.

- Úrovne automatizácie: Systémy automatickej manipulácie s materiálom znížia náklady na prácu a zlepšia konzistenciu. Opýtajte sa, či používajú automatické nakladanie/vykladanie pri sériovej výrobe.

- Softvérové možnosti: Moderný CAD/CAM softvér, ako napríklad integrácia SolidWorks a pokročilá optimalizácia rozmiestnenia, zníži odpad a zlepší presnosť. Kvalitní dodávatelia investujú do aktuálneho softvéru – nie do zastaraných systémov.

- Praktiky údržby: Dobré údržbe zariadenie produkuje konzistentné výsledky. Opýtajte sa na plány kalibrácie a preventívne programy údržby.

CNC laserová rezacia služba, ktorá používa staršie zariadenia, sa môže potýkať s reflexnými materiálmi, tesnými toleranciami alebo hrubými polotovarmi, s ktorými moderné vláknové systémy bežne pracujú. Nepredpokladajte, že všetci poskytovatelia ponúkajú rovnocenné možnosti.

Procesy kontroly kvality a záruky tolerancií

Samotné zariadenie nezaručuje kvalitu – kvalitu zabezpečujú systematické procesy inšpekcie a overovania. Porozumenie tomu, ako potenciálny poskytovateľ overuje svoju prácu, odhaľuje, či chyby odchytil pred odoslaním súčiastok alebo až po ich objavení u vás.

Kvalitné služby laserového rezu z nehrdznúcej ocele implementujú kontrolu na viacerých stupňoch:

- Overenie prichádzajúceho materiálu: Overenie typu materiálu, jeho hrúbky a certifikácie podľa špecifikácií pred začatím rezu.

- Kontrola prvého kusového vzorky: Dôkladné meranie prvých súčiastok podľa výkresov pred pokračovaním výroby.

- Výberová kontrola počas výroby: Občasné kontrolné merania rozmerov počas výrobného behu, aby sa zachytil posun skôr, než ovplyvní veľké množstvá.

- Konečná kontrola: Overenie, či dokončené súčiastky spĺňajú všetky špecifikácie pred zabalením a odoslaním.

- Dokumentácia: Poskytovanie správ z kontrol, certifikácií materiálov a záznamov o stopovateľnosti podľa požiadaviek.

Opýtajte sa potenciálnych dodávateľov na ich kontrolné zariadenia. Súradnicové meracie stroje (CMM) poskytujú úplnú 3D kontrolu komplexných geometrií. Optické porovnávače skontrolujú presnosť profilu. Jednoduché posuvné meradlá postačujú na základné rozmery, ale nemôžu spoľahlivo overiť komplexné prvky.

Záruky tolerancií sú dôležité. Dodávateľ, ktorý uvádza schopnosť ±0,003 palca, by mal tento údaj podložiť dokumentovanými dôkazmi – nie len marketingovými tvrdeniami. Požiadajte o štúdie tolerancií alebo údaje o schopnostiach, ktoré preukazujú, že dodávateľ dosahuje deklarované špecifikácie konzistentne.

Spoľahlivosť termínov dodania a kapacita

Sľúbené dodacie lehoty nič neznamenajú, ak sa termíny dodania opakovane oneskorujú. Podľa odvetvových smerníc môžu meškania viesť ku nákladnej prestávke a nesplneným termínom – čo robí spoľahlivosť termínov dodania kľúčovým faktorom hodnotenia.

Pri posudzovaní výkonu dodávania sa pýtajte tieto otázky:

- Aká je vaša aktuálna dodacia lehota pre bežné objednávky? Porovnajte časové plány od viacerých poskytovateľov, aby ste overili realitu.

- Ako riešite expedované požiadavky? Prispôsobivosť pri urgentných projektoch ukazuje rezervy kapacity a pružnosť procesov.

- Aká je vaša miera dodania včas? Kvalitní poskytovatelia tento ukazovateľ sledujú a bez obáv ho zdieľajú. Váhanie naznačuje problémy.

- Ako komunikujete oneskorenia? Proaktívne upozorňovanie na zmeny v harmonograme preukazuje profesionálnosť; objavenie oneskorení až vtedy, keď diely neprídu, poukazuje na systémové problémy.

Možnosti rýchleho prototypovania rozlišujú poskytovateľov podporujúcich vývoj produktov. Dielňa, ktorá ponúka termín dodania rýchlych prototypov do 5 dní, umožňuje rýchlejšiu iteráciu návrhu ako tá, ktorá vyžaduje tri týždne na počiatočné vzorky. Pre potreby kovospracovania v automobilovom priemysle poskytovatelia ako Shaoyi (Ningbo) Metal Technology spájajú kvalitu certifikovanú podľa IATF 16949 s rýchlym prototypovaním do 5 dní a cenovou ponukou do 12 hodín – čo demonštruje, ako najlepší výrobcovia dokážu spojiť rýchlosť s dodržaním kvalitných systémov.

Podpora DFM a reakčná schopnosť komunikácie

Spätná väzba pri návrhu pre výrobnosť (DFM) mení priemerných dodávateľov na cenných partnerov. Dodávatelia, ktorí aktívne identifikujú problémy s návrhom, navrhujú úsporné úpravy a vysvetľujú výrobné obmedzenia, pridávajú hodnotu ďaleko nad rámec jednoduchého rezania kovu.

Komplexná podpora DFM zahŕňa:

- Posúdenie výrobnosti: Identifikáciu prvkov, ktoré môžu spôsobiť problémy s kvalitou ešte pred začatím rezania.

- Návrhy optimalizácie nákladov: Odporúčanie konštrukčných úprav, ktoré skracujú čas spracovania bez poškodenia funkčnosti.

- Odporúčania materiálov: Odporúčanie optimálnych materiálov s vyvážením výkonu, nákladov a dostupnosti.

- Poznámky k toleranciám: Vysvetlenie dosiahnuteľnej presnosti pre konkrétne materiály a geometrie.

- Koordináciu sekundárnych operácií: Efektívne riadenie požiadaviek na tvárnenie, dokončovanie a montáž.

Rýchlosť komunikácie odhaľuje organizačnú kultúru. Dodávateľ, ktorý rýchlo odpovedá na technické otázky, preukazuje zameranie na zákazníka. Ten, kto trvá dni na odpovedanie na jednoduché dopyty, pravdepodobne zápasi s komplexnejšími problémami. Počas počiatočných kontaktov si všimnite časové oneskorenia odpovedí a kvalitu odpovedí – tieto vzory pretrvávajú po celý priebeh vašich vzťahov.

Otázky, ktoré by ste mali položiť pred výberom dodávateľa

S hodnotiacimi kritériami pripravenými vopred tu sú konkrétne otázky, ktoré odlišujú kvalitné služby vlastnej laserovej rezby od dodávateľov komodít:

- Aké certifikácie máte a môžete poskytnúť aktuálnu dokumentáciu? Hľadajte minimálne certifikáciu ISO 9001; IATF 16949 pre automobilové aplikácie.

- Akú laserovú technológiu používate pre môj konkrétny materiál a hrúbku? Overte, či ich vybavenie zodpovedá vašim požiadavkám.

- Aké tolerancie môžete zaručiť a ako ich overujete? Vyžiadajte si dokumentáciu o kapacitách, nie len marketingové tvrdenia.

- Aký je váš bežný dodací termín a aká je vaša miera dodania včas? Kvantifikované metriky sú lepšie než vágnosti.

- Poskytujete pripomienky k návrhu z hľadiska výroby (DFM) ku odovzdaným návrhom? Proaktívne prehľadanie výrobnej spôsobilosti ukazuje partnerstvo v prístupe.

- Aké procesy kontroly používate a aká dokumentácia sprevádza dodávky? Pochopenie ich overovania kvality odhaľuje zrelosť procesov.

- Môžete poskytnúť referencie od zákazníkov z môjho odvetvia? Relevantné skúsenosti znížia krivku učenia a riziká.

- Ako nakladáte s nezhodnými dielmi? Jasné politiky na riešenie problémov s kvalitou chránia vaše záujmy.

- Aké sekundárne operácie ponúkate vo vlastnej režii? Konsolidované zabezpečovanie zdrojov zjednodušuje váš dodávateľský reťazec.

- Ako rýchlo zvyčajne poskytujete cenové ponuky? Rýchlosť vypracovania ponuky ukazuje celkovú reakčnú schopnosť. Poprední poskytovatelia ponúkajú vypracovanie ponuky do 12 hodín pri štandardných požiadavkách.

Ak potrebujete, aby ste mali ostrihanie nerezovej ocele neďaleko mňa pre kritickú aplikáciu, tieto otázky oddelia poskytovateľov, ktorí vám dokážu skutočne pomôcť podľa vašich požiadaviek, od tých, ktorí len prijímajú objednávky a dúfajú v prijateľné výsledky.

Dôkladné vyhodnocovanie poskytovateľov si s časom vynáša úrody počas celého vášho vzťahu. Kvalitný partner zníži vaše celkové náklady prostredníctvom menšieho počtu zamietnutí, rýchlejších iterácií a spoľahlivej dodávky – úspory, ktoré ďaleko prevyšujú akýkoľvek prípadný prirážok za ich služby.

S jasnými kritériami pre výber poskytovateľa služieb je posledným krokom premeniť tieto poznatky na konkrétne kroky podľa potrieb vášho konkrétneho projektu.

Správna voľba pre váš projekt rezania kovu

Teraz už vidíte za oponu služieb laserového rezania kovov – technologické rozdiely, ktoré dielne zriedka vysvetľujú, faktory ovplyvňujúce ceny, ktoré radšej nechcú, aby ste pochopili, a kritériá hodnotenia, ktoré oddeľujú kvalitných poskytovateľov od len vlastníkov zariadení. Tieto poznatky vás menia z pasívneho kupujúceho na informovaného zákazníka, ktorý dokáže dosiahnuť lepšie ceny, rýchlejšie dodanie a vyššiu kvalitu výsledkov.

Či už vyrábate vlastné vyrezané kovové komponenty pre prototyp, získavate výrobné množstvá pre výrobu alebo navrhujete laserom rezané kovové ozdoby pre umelecké projekty, zásady zostávajú rovnaké. Poďme všetko zhrnúť do praktických odporúčaní prispôsobených vašej konkrétnej situácii.

Kľúčové poznatky pre váš projekt laserového rezania

Technológia, ktorú zvolíte, priamo ovplyvňuje náklady a kvalitu. Vláknové lasery dominujú pri aplikáciách laserového rezania tenkých až stredne hrubých kovov vďaka vyššej účinnosti a rýchlosti. Systémy CO2 sa osvedčili pri hrubších materiáloch a v prevádzkach s rôznymi materiálmi. Porozumenie tohto rozdielu vám pomôže posúdiť, či zariadenie dodávateľa zodpovedá vašim požiadavkám – alebo či používajú to, čo majú, namiesto toho, čo váš projekt potrebuje.

Výber materiálu presahuje základné špecifikácie. Odrážajúce kovy, ako je hliník a meď, vyžadujú špecializované parametre, ktoré ovplyvňujú cenu. Príprava povrchu má význam. Voľba hrúbky exponenciálne ovplyvňuje čas a náklady rezania. Výber najtenšieho materiálu, ktorý spĺňa vaše funkčné požiadavky, zostáva najúčinnejšou stratégiou zníženia nákladov.

Optimalizácia dizajnu patrí vám, nie vášmu dodávateľovi. Príprava súborov, rozmery prvkov, rezná medzera a efektivita rozmiestnenia všetko ovplyvňuje vašu konečnú faktúru. Dobre optimalizovaný dizajn od kvalitnej služby na rezanie nehrdznutej ocele stojí menej ako komplexný dizajn od najlacnejšieho dostupného poskytovateľa.

Certifikácie majú význam – najmä pre kritické aplikácie. Certifikácia IATF 16949 preukazuje kvalitu systémov na úrovni automobilového priemyslu. ISO 9001 stanovuje základnú úroveň disciplíny procesov. Ide nie o marketingové tvrdenia, ale o overenie tretou stranou systematického riadenia kvality.

Najlacnejšia ponuka často stane najdrahšou voľbou, keď súčiastky prídu mimo tolerancie, materiály nezodpovedajú špecifikáciám alebo sa termíny dodania opakovane oneskorujú.

Ďalšie kroky na základe požiadaviek vášho projektu

Pre nadšencov a výrobcov: Začnite prípravou návrhového súboru. Preveďte svoj koncept do vektorového formátu (DXF alebo SVG), skontrolujte minimálne veľkosti prvkov vo vzťahu k vybranej hrúbke materiálu a odstráňte duplicitné čiary. Mnoho poskytovateľov laserového rezania kovov ponúka okamžité online kalkulácie – nahrajte svoj súbor, vyberte materiály a porovnajte ceny u viacerých dodávateľov, než sa zaviažete.

Pre inžinierov a vývojárov produktov: Zamerajte sa na výrobnosť od začiatku. Uplatňujte tu uvedené návrhové smernice počas počiatočnej práce s CAD, namiesto toho, aby ste objavovali problémy až požiadavkami na cenové ponuky. Požiadajte potenciálnych dodávateľov o spätnú väzbu DFM – ich ochota zapojiť sa technicky naznačuje potenciál pre partnerstvo. Pre rýchlu iteráciu uprednostňujte dielne, ktoré ponúkajú prototypovanie s výrobnou dohnánkou 5 dní, čím urýchlite svoj vývojový cyklus.

Pre odborníkov na nákup: Postavte svoj hodnotiaci rámec okolo uvedených kritérií: certifikácie, kapacity zariadení, procesy kontroly kvality a spoľahlivosť dodávok. Vyžadujte dokumentáciu týkajúcu sa tolerancií a metriky dodania včas – nie len marketingové tvrdenia. Pre trvalé výrobné potreby kvalifikujte viaceré zdroje, aby ste chránili svoj dodávací reťazec.

Špecificky pre automobilové aplikácie: Certifikácia IATF 16949 je nepostrádateľná pre podvozky, zavesenie a konštrukčné komponenty. Ak váš projekt vyžaduje certifikovanú kvalitu pre výrobu kovových dielov pre automobilový priemysel, Shaoyi (Ningbo) Metal Technology ponúka 12-hodinovú dobu na poskytnutie cenovej ponuky v kombinácii s komplexnou podporou pri návrhu pre výrobu a 5-dňovým rýchlym prototypovaním – umožňuje vám rýchlo overiť návrhy, než sa zaviažete k výrobným objemom.

Aplikácia môže byť akákoľvek – od priemyselného vybavenia po dekoratívne kovové výrobky. Cesta vpred začína správne pripravenými súbormi s návrhmi, realistickými špecifikáciami materiálu a tolerancií a dôkladným hodnotením poskytovateľa. Vybavení poznatky z tohto sprievodcu máte lepšiu pozíciu dosiahnuť lepšie výsledky ako kupujúci, ktorí považujú služby laserového rezania kovov za komoditné nákupy.

Aký je váš ďalší krok? Pripravte svoj súbor s návrhom podľa uvedených pokynov, zozbierajte špecifikácie svojich materiálov a požiadajte o cenové ponuky od poskytovateľov, ktorých schopnosti zodpovedajú vašim požiadavkám. Rozdiel medzi uspokojivými a výnimočnými výsledkami často závisí od toho, či ste pred objednaním položili správne otázky.

Často kladené otázky o službách laserového rezania kovov

1. Koľko stojí laserové rezanie kovov?

Laserové rezanie ocele typicky stojí 13–20 USD za hodinu strojového času, ale vaša skutočná cena závisí od viacerých faktorov okrem hodinových sadzieb. Najväčší vplyv majú druh a hrúbka materiálu – zdvojnásobenie hrúbky môže viac ako zdvojnásobiť čas rezania. Veľký vplyv má aj zložitosť rezu: komplikované tvary s dlhým obvodom sú nákladnejšie ako jednoduché tvary. Na cene sa prejavuje aj počet prienikov, pretože každá diera alebo vnútorný výrez vyžaduje samostatnú operáciu prieniku. Pre presné cenové ponuky pripravte vektorové súbory (formát DXF alebo DWG), uveďte druh a hrúbku materiálu a objednávané množstvo. Mnohé služby ponúkajú okamžité online kalkulácie pre rýchle porovnanie.

aký je rozdiel medzi vláknovým laserom a CO2 laserom pri rezaní?

Vláknové lasery pracujú na vlnovej dĺžke 1064 nm a vynikajú pri rezaní tenkých až stredne hrubých kovov, najmä odrazných materiálov ako hliník, meď a mosadz. Ponúkajú až 50 % energetickú účinnosť a vyžadujú minimálnu údržbu. Lasery CO2 používajú vlnovú dĺžku 10 600 nm a zostávajú ideálnymi pre hrubšie materiály a prevádzky spracúvajúce zmiešané materiály. Systémy CO2 často poskytujú hladšie okraje pri hrubom uhlíkovom oceli a dokážu rezať aj nekovové materiály ako drevo a akryl. Pre väčšinu plechových dielcov s hrúbkou pod 1 palec vláknové lasery ponúkajú vyššie rýchlosti a nižšie prevádzkové náklady.

3. Aké formáty súborov sú potrebné pre služby laserového rezania?

Laserové rezačky vyžadujú vektorové súbory – nie fotografie alebo bitmapové obrázky. Najčastejšie prijímané formáty zahŕňajú DXF (Drawing Exchange Format), DWG (AutoCAD Drawing), AI (Adobe Illustrator) a SVG (Scalable Vector Graphics). Formát DXF je priemyselným štandardom s univerzálnou kompatibilitou. Pred odoslaním preveďte všetok text na obrysy, odstráňte duplicitné čiary a overte rozmery v mierke 100 %. Ak máte iba rastrový obrázok, nástroje ako Inkscape ho dokážu prečiarknuť a previesť do vektorového formátu, avšak po konverzii by ste mali overiť rozmery.

4. Ktoré materiály je možné rezať laserom?

Väčšina služieb laserového rezania kovov spracúva uhlíkovú oceľ (do 25+ mm), nerezovú oceľ (do 20 mm), hliníkové zliatiny (do 12 mm), mosadz (do 8 mm), meď (do 6 mm) a titán (do 6 mm). Vlastnosti materiálu priamo ovplyvňujú rezné parametre a náklady. Oceľ dobre absorbuje laserovú energiu, čo umožňuje jej ekonomické rezanie. Odrážavé kovy ako hliník a meď vyžadujú špeciálne nastavenia a zvyčajne sú drahšie na rezanie. Dôležitý je aj stav povrchu – čisté materiály bez oleja, oxidácie a vlhkosti poskytujú lepšie výsledky s menším množstvom komplikácií.

5. Ako si vybrať vhodného poskytovateľa služieb laserového rezania?

Vyhodnoťte poskytovateľov na základe certifikácií, schopností vybavenia, kvalitných procesov a spoľahlivosti dodávok. Pre automobilové aplikácie je nevyhnutná certifikácia IATF 16949 – tá potvrdzuje procesne orientovaný systém riadenia kvality v súlade so štandardmi automobilového priemyslu. Pýtajte sa na ich laserovú technológiu, aby ste zabezpečili jej zhodu s vašimi požiadavkami na materiál. Vyžadujte dokumentáciu o toleranciách namiesto prijímania marketingových tvrdení. Kvalitní poskytovatelia ponúkajú spätnú väzbu DFM (navrhovanie pre výrobnosť), rýchle spracovanie cenových ponúk (12 hodín alebo menej u vedúcich výrobcov) a transparentnú komunikáciu o dodacích lehotách a percentuálnom zastúpení dodaní včas.

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —

Malé dávky, vysoké štandardy. Naša služba rýchlejho prototypovania urobí overenie rýchlejšie a jednoduchšie —